Сварка труб на стане

Обновлено: 04.10.2024

Изобретение относится к трубному производству, в частности к производству высокочастотной сваркой длинномерных труб, наматываемых в бунты. Способ сварки труб включает формовку ленты, высокочастотный нагрев кромок, обжатие их в сварочных валках и охлаждение сварочного инструмента жидкостью. При этом нагрев кромок и обжатие заготовки производят в среде жидкости. Стан для сварки труб включает формовочные клети, высокочастотный нагреватель, ферромагнитный сердечник, установленный на закрепленном стержне, сварочные валки, охладитель шва, расположенный над точкой схождения кромок заготовки, и напорный трубопровод, размещенный в полости сформованной заготовки с возможностью подачи жидкости с переполнением полости и ориентированный соплом к ферромагнитному сердечнику. Кроме того, стан содержит перегородки, установленные на закрепленном стержне перед точкой схождения кромок и после нее, при этом сопло напорного трубопровода размещено между перегородками. Изобретение обеспечивает повышение стабильности качества сварного соединения при непрерывной сварке труб. 2 с. и 1 з.п.ф-лы, 2 ил.

Изобретение относится к трубному производству, в частности к производству высокочастотной сваркой длинномерных труб, наматываемых в бунты.

Известен способ производства высокочастотной сваркой длинномерных труб, в котором для охлаждения сварочного инструмента используется вода (Бодашков В. А. Индукционный нагрев труб Л., "Машиностроение", 1969, с. 118). Недостатком способа и устройства является необходимость удаления воды из сварной трубы, приводящей к браку при сварке и последующем редуцировании, например, путем наклона всей линии формовки-сварки в сторону штрипса.

Наиболее близким по технической сущности и достигаемому эффекту являются способ производства труб высокочастотной сваркой, принятый за прототип и включающий формовку ленты, высокочастотный нагрев кромок, обжатие их в сварочных валках и охлаждение сварочного инструмента жидкостью (Матвеев Ю.М. , Ружинский М.Б., Ромашов А.А., Халамез Е.М. Технология производства электросварных труб. М., "Металлургия", 1967, с. 100-102).

Недостатком способа высокочастотной сварки является невозможность обеспечения стабильного качества длинномерных труб, связанная с нестабильностью условий охлаждения кромок заготовки вблизи точки схождения - очага сварки. Это связано с тем, что жидкость для охлаждения валков и ферромагнитного сердечника, попадая во внутреннюю полость трубы, не имеет возможности свободного слива и, скапливаясь там, периодически выплескивается в точку схода кромок. При этом нарушается режим сварки, что приводит к непроварам и нестабильности качества сварного соединения.

Известен стан для производства труб высокочастотной сваркой (Бодашков В. А. Индукционный нагрев труб. Л., "Машиностроение", 1969, с. 118). Для удаления воды из сварной трубы линия формовки-сварки имеет наклон в сторону штрипса. Недостатком стана является конструктивная сложность и дороговизна обеспечения наклона линии формовки-сварки, а также возможность попадания воды в трубу при производстве труб малых размеров - менее 30 мм диаметром и при работе на повышенных скоростях, когда охлаждающая вода интенсивно увлекается трубой и не успевает стечь в сторону наклона линии формовки-сварки.

Наиболее близким техническим решением, принятым за прототип, является стан для высокочастотной сварки труб, включающий индуктор, ферромагнитный сердечник, установленный на стержне - ферритодержателе, сварочные шовсжимающие валки и систему охлаждения водой ферромагнитного сердечника трубы и шовсжимающих валков (Матвеев Ю.М., Ружинский М.Б., Ромашов А.А., Халамез Е. М. Технология производства электросварных труб. М., "Металлургия", 1967, с. 100-102).

К недостатку стана высокочастотной сварки относится невозможность выпуска длинномерных труб, имеющих стабильное качество сварного шва. Это связано с нарушением режимов сварки при попадании охлаждающей жидкости в очаг сварки.

Техническая задача, решаемая изобретением, заключается в обеспечении стабильного качества сварного соединения при непрерывной сварке длинномерных труб, сворачиваемых в бунты.

Поставленная задача решается за счет того, что в способе сварки труб, включающем формовку ленты, высокочастотный нагрев кромок, обжатие их в сварочных валках и охлаждение сварочного инструмента жидкостью, согласно изобретению, нагрев кромок и обжатие заготовки в сварочных валках производят в среде жидкости.

Поставленная задача решается также за счет того, что в стане для сварки труб, включающем формовочные клети, высокочастотный нагреватель, ферромагнитный сердечник, установленный на закрепленном стержне, сварочные валки и охладитель шва, согласно изобретению, стан содержит напорный трубопровод, размещенный в полости сформованной заготовки и ориентированный соплом к ферромагнитному сердечнику, а охладитель шва расположен над точкой схождения кромок трубной заготовки. Кроме того, стан для сварки труб содержит перегородки, установленные на закрепленном стержне перед точкой схождения кромок и после нее, при этом сопло напорного трубопровода размещено между перегородками. Изобретение поясняется чертежом, где на фиг. 1 схематично изображен трубоэлектросварочный стан для высокочастотной сварки труб, на фиг. 2 показан вариант выполнения стана с использованием перегородок.

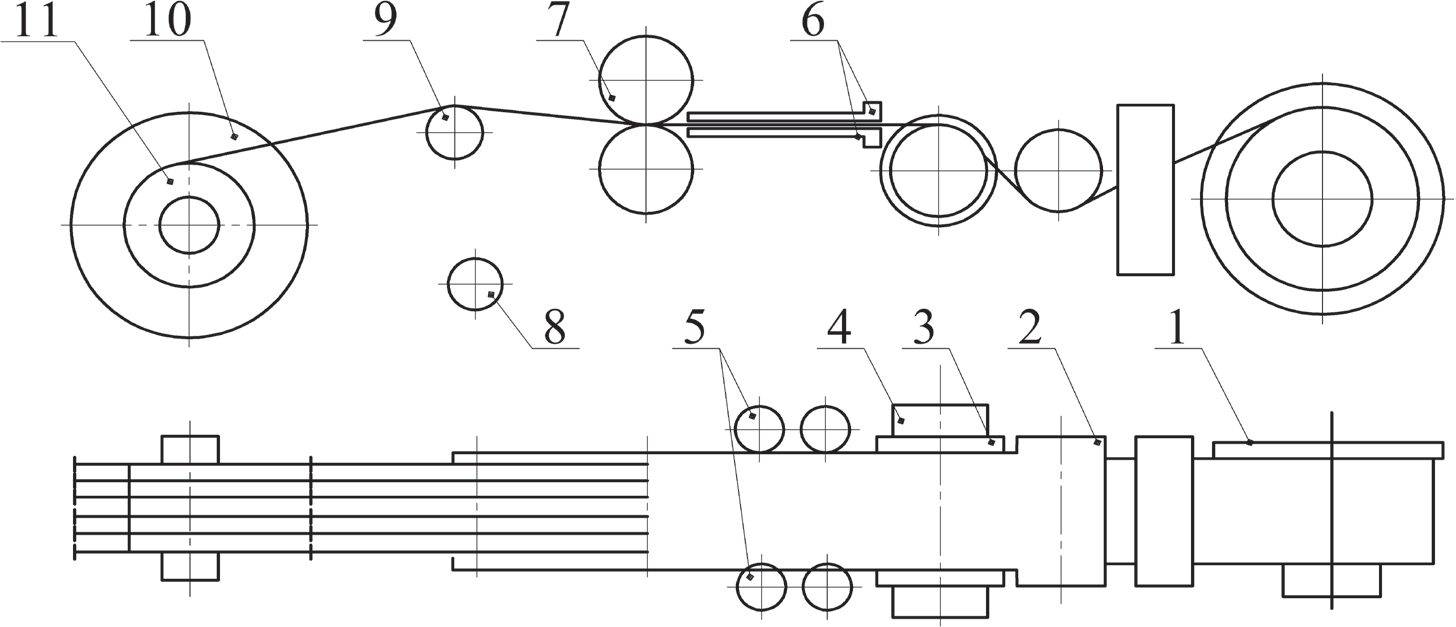

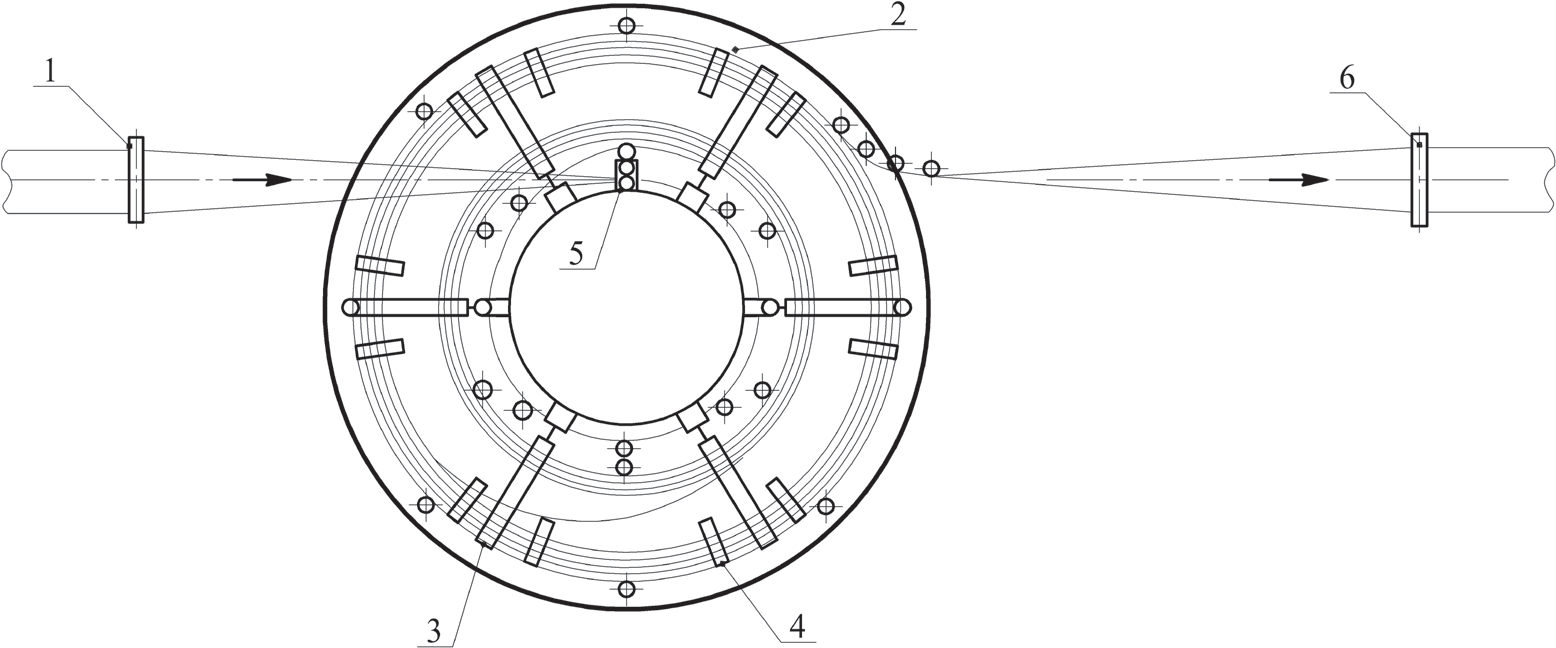

Предлагаемый стан для высокочастотной сварки труб (фиг. 1) включает формовочные клети 1, для формовки заготовок 2, сварочные валки 3, индуктор 4, ферромагнитный сердечник 5, закрепленный на стержне 6. На стержне 6 установлены перегородки 7, 8 из изоляционного материала (фиг. 2). В полости сформованной трубной заготовки 2 размещен напорный трубопровод 9 с возможностью подачи жидкости с переполнением полости. Над сварочными валками, над точкой схождения кромок трубной заготовки расположен охладитель шва 10.

Способ высокочастотной сварки, с использованием предлагаемого стана, реализован следующим образом. Кромки сформованной трубной заготовки 2 разогревают индуктором 4 и сжимают сварочными валками 3. Сердечник 5 повышает эффективность нагрева за счет блокирования паразитных цепей сварочного тока. По напорному трубопроводу 9 в полость трубы интенсивно подается поток охлаждающей жидкости, например, воды. Жидкость переполняет полость профиля и частично уносится сваренной трубой, а частично выливается через щель сходящихся кромок заготовки. Одновременно сходящиеся кромки интенсивно поливают жидкостью охладителя шва 10, обеспечивая полное и непрерывное закрытие разогревающихся кромок. Режим подачи жидкости выбирают таким образом, чтобы разогреваемые кромки и точка их схождения постоянно находились в среде жидкости (воды). От разогретых кромок жидкость (вода) закипает, и вблизи них образуется паровая рубашка, в среде которой и происходит процесс сварки. При этом периодические колебания потока жидкости, связанные с переполнением полости наматываемой в рулон трубы, не оказывают влияния на режим сварки, так как сварка постоянно осуществляется в среде жидкости. При этом потери тепла на испарение охлаждающей жидкости относительно невелики - на 10-15% больше, чем при обычном режиме сварки, что объясняется эффектом экранирующего действия стабильной паровой рубашки, хорошо известным, например, при закалке деталей.

Описанный механизм подачи охлаждающей жидкости является оптимальным для труб малых диаметров от 15 до 40 мм. При больших диаметрах имеют место чрезмерно большие потери жидкости (воды), уходящей в трубу и в сторону формовочного стана. Для исключения указанного эффекта, согласно изобретению, предлагается установка на стержне 6 перегородок 7 и 8, препятствующих утечкам жидкости в трубу и формовочный стан. Для исключения их влияния на распределение сварочных токов перегородки выполняют из изоляционного материала.

Способ реализован при сварке нефтепромысловых труб в бунтах размером 59,0 х 3,0 мм из стали 10. Длина труб в бунте 1500-2000 м. В качестве жидкой охлаждающей среды использовали техническую воду. Расход воды составил от 30 до 40 л/мин. Использование заявляемого способа и устройства позволило сваривать бунты труб без дефектов сварного соединения на всей длине.

При использовании известных технологий на 1000 м сварных труб в бунтах приходилось от десяти до пятнадцати дефектов сварного шва, что приводило к необходимости значительных затрат на ремонтные работы.

Таким образом, использование заявляемого изобретения позволяет существенно улучшить качество сварного соединения длинномерных труб в бунтах.

1. Способ сварки труб, включающий формовку ленты, высокочастотный нагрев кромок, обжатие их в сварочных валках и охлаждение сварочного инструмента жидкостью, отличающийся тем, что нагрев кромок и обжатие заготовки в сварочных валках производят в среде жидкости.

2. Стан для сварки труб, включающий формовочные клети, высокочастотный нагреватель, ферромагнитный сердечник, установленный на закрепленном стержне, сварочные валки и охладитель шва, отличающийся тем, что он содержит напорный трубопровод, размещенный в полости сформованной заготовки с возможностью подачи жидкости с переполнением полости и ориентированный соплом к ферромагнитному сердечнику, а охладитель шва расположен над точкой схождения кромок трубной заготовки.

3. Стан по п.2, отличающийся тем, что он содержит перегородки, установленные на закрепленном стержне перед точкой схождения кромок и после нее, при этом сопло напорного трубопровода размещено между перегородками.

Производство сварных труб

Сварные трубы изготавливают различными способами электросваркой (с прямым швом, со спиральным швом), печной сваркой, электросваркой сопротивлением и т. д. Современными высокопроизводительными станами или агрегатами для производства сварных труб являются трубоэлектросварочные агрегаты дуговой электросварки труб большого диаметра под слоем флюса с прямым и спиральным швом. Кроме них, применяются станы для сварки труб сопротивлением и аргоно-дуговой сварки.

Стан 426-820 для дуговой электросварки труб большого диаметра с прямым швом под слоем флюса

Этим способом можно получать трубы с внешним диаметром 8— 1620 и толщиной стенки 1 — 16 мм. В данном случае рассмотрим типовой агрегат, предназначенный для производства труб диаметром 426 — 820 с толщиной стенки 6—12 мм и длиной 11 — 12,1 м из горячекатаных листов шириной 1300 — 2500 мм и длиной до 12,5 м. Лист— из углеродистой и низколегированной стали с содержанием углерода до 0,4 % и марганца 1,0— 1,1 % с пределом прочности до 600 МПа и пределом текучести до 350 МПа.

Технологический процесс получения труб электросваркой с прямым швом под слоем флюса состоит из трех частей: формовки (подготовки листа), сварки листа в форме трубы и отделки готовой трубы. Горячекатаный лист необходимых размеров подают на двусторонний листоукладчик, а затем на роликоправильную машину. После правки лист поступает к первому кромкострогальному станку, где осуществляют снятие припуска до 8 мм с каждой стороны, затем ко второму аналогичному станку, который снимает до 4 мм припуска с каждой стороны и скашивает продольные кромки под углом 35°. Затем лист поступает в дробеметную установку, где кромки листа очищают от окалины по ширине до 70 мм одновременно с верхней и нижней сторон (применяют чугунную дробь).

Подготовленный таким образом лист проходит через клетьевой непрерывный стан, где осуществляется предварительная загибка кромок по радиусу, соответствующему радиусу готовой трубы. После этого лист корытообразной формы подают к гидравлическому прессу усилием 1800 т, с помощью которого лист приобретает Ц-образную форму. Эту заготовку задают в последующий пресс усилием 12000 т для осуществления окончательной формовки. За прессом установлен передвижной рольганг, который распределяет заготовки на четыре рольганга-аккумулятора для создания запаса перед трубосварочными станами; общий запас составляет восемь заготовок. Отсюда с помощью передвижного рольганга полученную заготовку подают поочередно к одному из трех станов наружной сварки труб, расположенных на самостоятельной линии. Каждая линия состоит из клетей с вертикальными и горизонтальными приводными валками и двух сварочных клетей. Вертикальные и горизонтальные валки калибруют соответственно определенному диапазону размеров диаметра трубы.

Сформированную трубную заготовку проталкивают через клети с вертикальными валками в первую клеть с приводными горизонтальными валками, которыми ее подают в сварочную клеть соответственно скорости сварки.

Сварку наружного шва трубы производят специальным трехдуговым сварочным автоматом переменного тока. Скорость сварки труб составляет 1—4 м/мин. После этого из непрерывных станов трубы подают на передвижной рольганг, который распределяет их по вводным рольгангам установок для приварки технологических планок, предназначенных для обеспечения прочности шва на концах трубы. Затем трубу подают к одному из пяти станов внутренней сварки труб; при этом трубу поворачивают ковшом вниз. Внутрь трубы на тележке подают сварочную штангу со скоростью сварки 0,65 — 2 м/мин. Сварочную головку устанавливают на конце штанги. Сварку производят двумя дугами, направленными на одну ванну. Первая дуга вертикальная, вторая наклонена под углом 45° вперед. При таком технологическом процессе обеспечивается наложение внутреннего шва с перекрытием низа наружного шва. Наружный шов, нагреваясь, подвергается частичному отпуску, в результате чего улучшаются его механические свойства.

После окончания сварки внутреннего шва включается обратный ход тележки, труба возвращается в исходное положение и подается на наклонный ребристый стеллаж. При перекатывании труб по этому стеллажу сбивается флюс, приставший к шву на внутренней поверхности трубы.

Затем трубы поступают на инспекционные решетки, где осуществляют их осмотр и отрезку концевых планок. Обнаруженные дефекты удаляют здесь же или трубу передают на трубообрезной станок для обрезки дефектных концов. После этого трубы поступают для зачистки сварочных швов на концах с внутренней и наружной сторон.

Средняя производительность такого агрегата составляет 1 млн. т в год.

Стан 650 для дуговой сварки труб со спиральным швом под слоем флюса

Сварка труб со спиральным швом имеет то преимущество, что позволяет получать из полосы одной ширины трубы различного диаметра. Трубы, изготовленные этим способом, имеют большую жесткость вследствие наличия сварного шва, расположенного по спирали (рис. 208). Подаваемую полосу в рулонах устанавливают в разматыватель, после которого подвергают правке на правильной машине. Для обеспечения надежной, плотной и точной сварки концов полосы встык после правильной машины осуществляют обрезку концов полосы. Далее полосы сваривают между собой, и таким образом получают полосу бесконечной длины.

На технологической линии имеется накопитель (аккумулятор) полосы, что необходимо для компенсации длины при сварке концов полосы встык. Далее осуществляют обрезку кромок полосы, очистку их поверхности чугунной дробью. За этим производят снятие фасок резцами, т. е. выполняют такую же форму скоса, как и для сварных труб с прямым швом: скос кромок под углом 35°, снизу сохраняется притупление 1 — 2 мм. После этого полосу подвергают правке и подают к формовочному стану, где осуществляют формовку трубы по спирали. Сформированную трубу далее подвергают сварке по наружному и внутреннему швам. Данный способ производства труб позволяет получать трубы бесконечной длины. После сварки трубы разрезают на мерные длины и выполняют все остальные технологические операции по отделке, испытаниям и сдаче.

Стан для электросварки труб сопротивлением

В настоящее время в промышленности эксплуатируют трубоэлектросварочные агрегаты следующих типоразмеров: 6-32, 10-76, 20-102, 73-220. Соответственно типу агрегата на каждом из них производят трубы указанных размеров. Толщина стенки труб находится в пределах 0,4 — 0,8 мм.

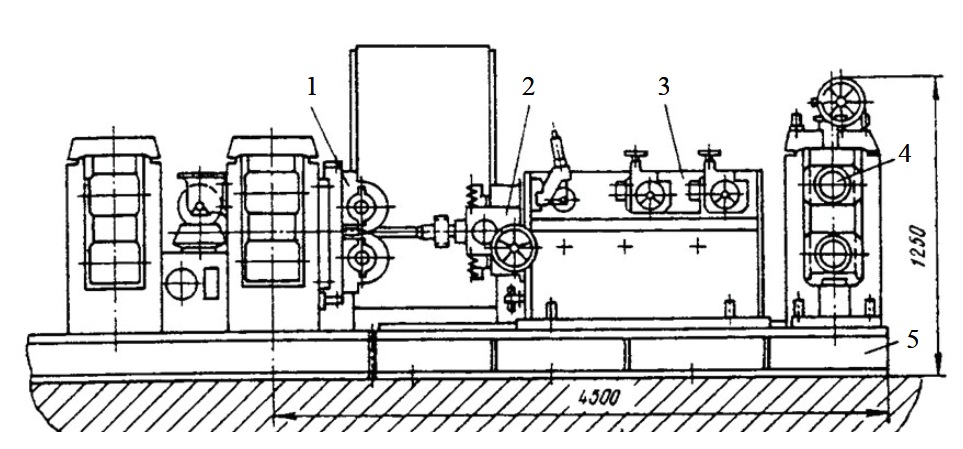

Рассмотрим в качестве примера технологию производства труб на стане 20-102 (рис. 209), поскольку технологический процесс и состав оборудования других станов аналогичны. Технологический процесс состоит из трех следующих операций: подготовки полосы к формовке; формовки, сварки и калибровки труб; отделки труб.

При производстве труб электросваркой сопротивлением заготовкой служит холоднокатаная или травленая горячекатаная лента в рулонах. Рулоны подают в разматыватель с загрузочным устройством. Далее рулон разматывают и подвергают правке на листоправильной машине. Концы полосы обрезают на ножницах, чтобы подвергнуть далее сварке встык задний конец предыдущего и передний конец последующего рулонов. Дальнейшие технологические операции аналогичны рассмотренным ранее.

Подготовленную ленту подвергают формовке на непрерывном формовочном стане, сварке встык сопротивлением в сварочном узле стана. Полученную трубу далее подвергают правке в калибровочном стане и правильной клети и разрезают на мерные длины.

Трубоэлектросварочный стан состоит из сварочных электродных колец, связанных с вращающимся сварочным трансформатором, и сжимающих неприводных валков. Процесс варки осуществляют переменным током низкого напряжения частотой от 50 до 150 Гц.

Окончательную обработку труб осуществляют на участке отделки, где трубы подвергают правке, торцовке концов на торцовочных станах и испытанию на гидравлических прессах (при необходимости трубы подвергают термообработке).

Стан для аргоно-дуговой сварки труб

С ростом технического прогресса возрастает потребность в трубах небольших диаметров из коррозионно-стойких жароупорных и других высоколегированных марок стали. Изготавливать такие трубы весьма сложно, и наиболее экономичным является способ производства труб аргоно-дуговой сваркой (рис. 210).

Основная потребность труб этой категории по маркам стали определилась диаметром 6 — 76 мм. В отечественной металлургии соответственно выявились два типа агрегатов, классификация которых основана на диапазоне диаметров труб с их перекрытием: станы 6-32 и 10-70 с толщиной стенок труб соответственно 0,4— 1,25 и 0,8 — 3 мм.

Процесс аргоно-дуговой сварки основан на использовании тепла, источником которого является электрическая дуга, получающаяся между изделием и неплавким электродом. Зона сварки и электрод защищены струей инертного газа (аргона или гелия), который одновременно ограничивает зону распространения тепла около шва, тем самым обеспечивая лучшее плавление и провар соединения. Сварку осуществляют постоянным током.

Состав оборудования обоих станов одинаков со станами сварки труб электросопротивлением при той же технологии подготовки полосы к формированию трубы. Скорость сварки находится в пределах 0,4 — 4,0 м/мин. На станах установлены машины аргоно-дуговой сварки полосы встык вместо стыкосварочных машин сварки оплавлением. Сварку труб осуществляют аргоно-дуговыми головками специальной конструкции.

Станы для непрерывной печной сварки труб

Потребность народного хозяйства и промышленности в водогазопроводных трубах небольших размеров (диаметром 0,5 — 4) очень велика. Такие трубы в больших количествах получают на станах непрерывной сварки труб. На отечественных заводах, в частности на Челябинском трубопрокатном заводе, получили применение станы для печной сварки труб диаметром 0,5 — 2 и 1 — 4″.

Трубы, полученные на станах печной сварки, удовлетворяют следующим требованиям: допуск по наружному диаметру для труб диаметром до 40 мм составляет ±0,5 мм, для труб диаметром свыше 40 мм ±1 %; допуск по толщине стенки составляет 15 % номинальной толщины стенки.

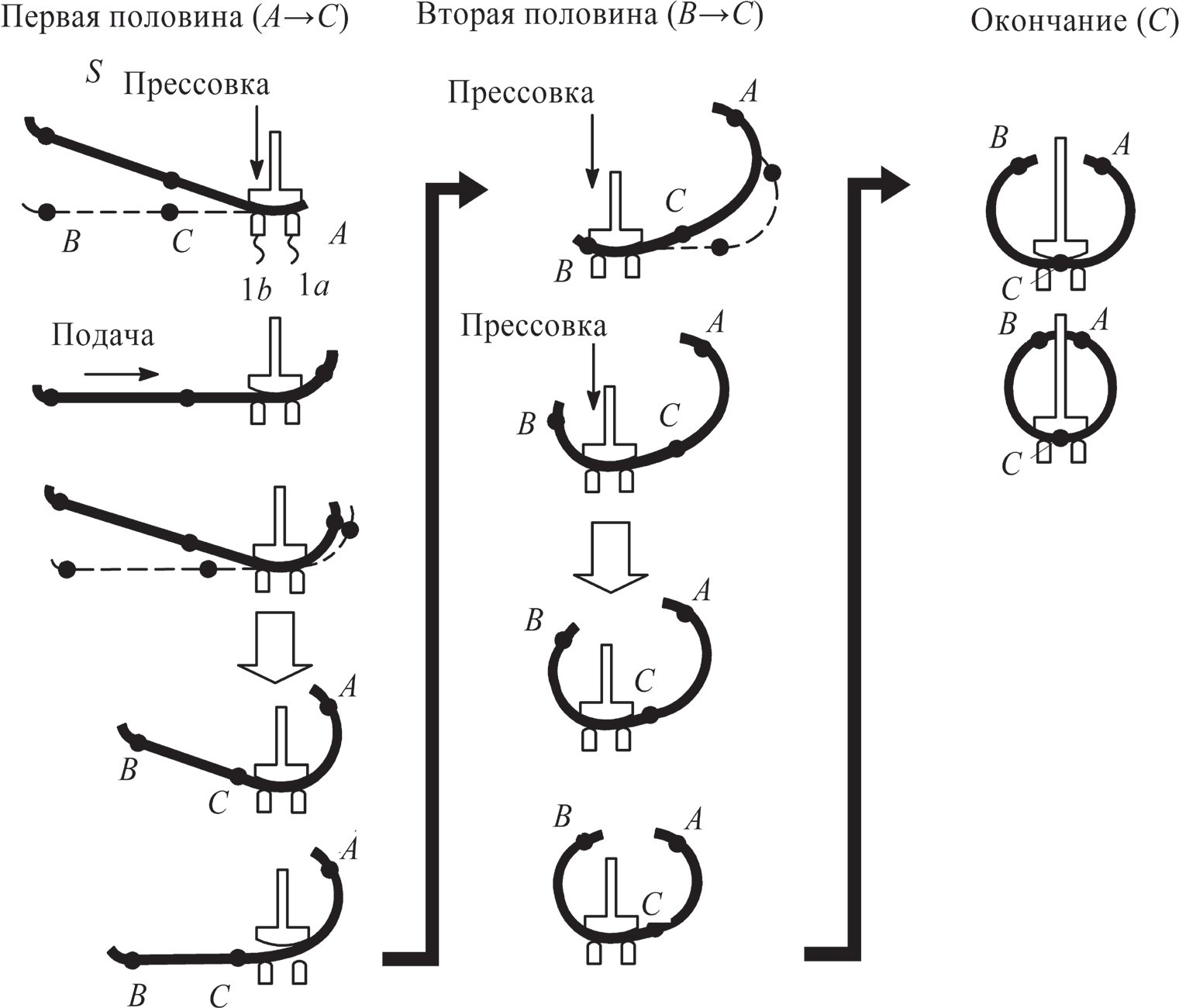

Исходным материалом для изготовления труб служит горячекатаный штрипс, поставляемый в рулонах. Им может быть и штрипс, получаемый продольным роспуском рулонов. Длина штрипсовой полосы в рулоне должна бьт достаточной, чтобы обеспечить общепринятый технологический процесс получения сварных труб, который сводится к следующему (рис. 211).

Поворотным краном взвешенные рулоны устанавливают на разматыватель, конец штрипса задают в правильную машину, которая производит размотку и правку штрипса. За правильной машиной установлены ножницы, предназначенные для обрезки концов рулона перед сваркой. Далее штрппс поступает на сварочный аппарат, где задний конец предыдущего рулона приваривается к переднему концу последующего рулона. Непрерывность процесса обеспечивается образованием петли между тянущими роликами и петлеобразователем.

Нагрев штрипсовой полосы осуществляют в печи туннельного типа; нагрев кромок штрипса доводят до температуры 1280— 1320 °С. В зависимости от марки стали температура кромок может быть на 40 — 80° выше. При выходе из печи у окна выдачи кромки штрипса обдувают сжатым воздухом, при этом температура кромок может достигать 1350— 1450 °С. Перед сжатием кромок, с которых окалина уже сдута, в сварочных валках кромки вторично обдуваются воздухом. Этот повторный процесс обеспечивает их температуру в пределах 1500— 1520°С. Далее штрипс поступает в шестиклетьевой формовочно-сварочный стан, в первой клети которого он формируется, а во второй сваривается; в последующих клетях он редуцируется.

После выхода из стана температура трубы несколько понижается; далее за формовочным станом может быть установлена пила для разрезки трубы на мерные длины. Но может быть сразу же установлен 14-клетьевой редукционный стан; при работе с натяжением раската трубы между клетями обеспечивается получение трубы с различной толщиной из штрипса максимальной толщины.

Расположенный далее трехклетьевой калибровочный стан предназначен для калибровки труб и частичного удаления окалины с их наружной и внутренней поверхностей, температура труб находится в пределах 750 — 850 °С, что достигается охлаждением труб водой. По выходе из калибровочного стана трубы в потоке разрезают на заданные длины с помощью летучей пилы, за которой установлен выбрасыватель, передающий трубы на охлаждающие стеллажи (стол), где температура трубы понижается до 450 — 480°С. После полного охлаждения на холодильнике трубы передают к станам холодной правки, далее на торцовку, гидроиспытанпе, нарезку концов, навертку муфт, окраску или оцинковку.

Преимуществом процесса непрерывной печной сварки труб является возможность изготовления трубы из уширенного штрипса вследствие применения больших обжатий и редуцирования с натяжением. Это позволяет унифицировать ширину, толщину и сечение штрипсов, доводя их до минимального числа профилеразмеров.

Примерная производительность агрегатов печной сварки труб в зависимости от толщины стенки и диаметра трубы может колебаться в пределах: для первого стана у малых труб 30 — 43 т/ч, для второго стана у труб с повышенным диаметром 43 — 56 т/ч.

Сварка труб на стане

Автор: редакционная статья

СВАРНЫЕ ТРУБЫ. ПРОИЗВОДСТВО СВАРНЫХ ТРУБ: ЭЛЕКТРОСВАРКА И НЕПРЕРЫВНАЯ ПЕЧНАЯ СВАРКА

Об особенностях изготовления и применения сварных труб в промышленности.

Сварные трубы стали все чаще применяться в разных отраслях промышленности. Разработанные новые методы сварки позволяют получить прочность сварного шва, не уступающую прочности основного металла. Это дает возможность применять сварные трубы и там, где раньше речь шла только о бесшовных трубах. Поэтому процент данного вида металлопроката в общем объеме производства значительно увеличился и сохраняет тенденцию к увеличению.

Использование новых способов производства позволяет уменьшить капиталовложения и стоимость передела сварных труб по сравнению со стоимостью передела бесшовных труб.

Данные трубы широко применяются в качестве магистральных трубопроводов, а также в машиностроении, сельском хозяйстве, гражданском строительстве, энергетике, в том числе и атомной.

Их изготовляют двумя основными методами – печная сварка и электросварка. Для получения электросварных труб осуществляется контактная, индукционная, и дуговая сварка. Также используют газовую и газоэлектрическую сварку. Однако вышеперечисленные методы имеют узкое применение и используются только с трубами из высоколегированных марок стали, сплавов, а также циркония, тантала, молибдена и пр.

При производстве данного вида труб обычно используют низкоуглеродистую и низколегированную сталь. К исходным материалам относят горячекатаный штрипс, рулоны холоднокатаной ленты, мерные листы и рулоны широкой горячекатаной полосы. Заготовка для сварных труб производится наиболее прогрессивными методами, например непрерывной прокаткой. У сварных труб по сравнению с бесшовными трубами более тонкие стенки и меньшие отклонения по толщине. К примеру, бесшовная горячекатаная труба, у которой диаметр равен 426 мм, может иметь толщину стенки не меньше 9 мм и допуск по стенкам –1,35 и +1,12 мм. В то же время сварные прямошовные трубы с таким же диаметром могут иметь толщину стенки 6 мм и допуск по стенкам +0,4 и -0,6 мм. Это показывает преимущество эксплуатации сварных труб там, где по условиям работы допускается наличие сварного шва.

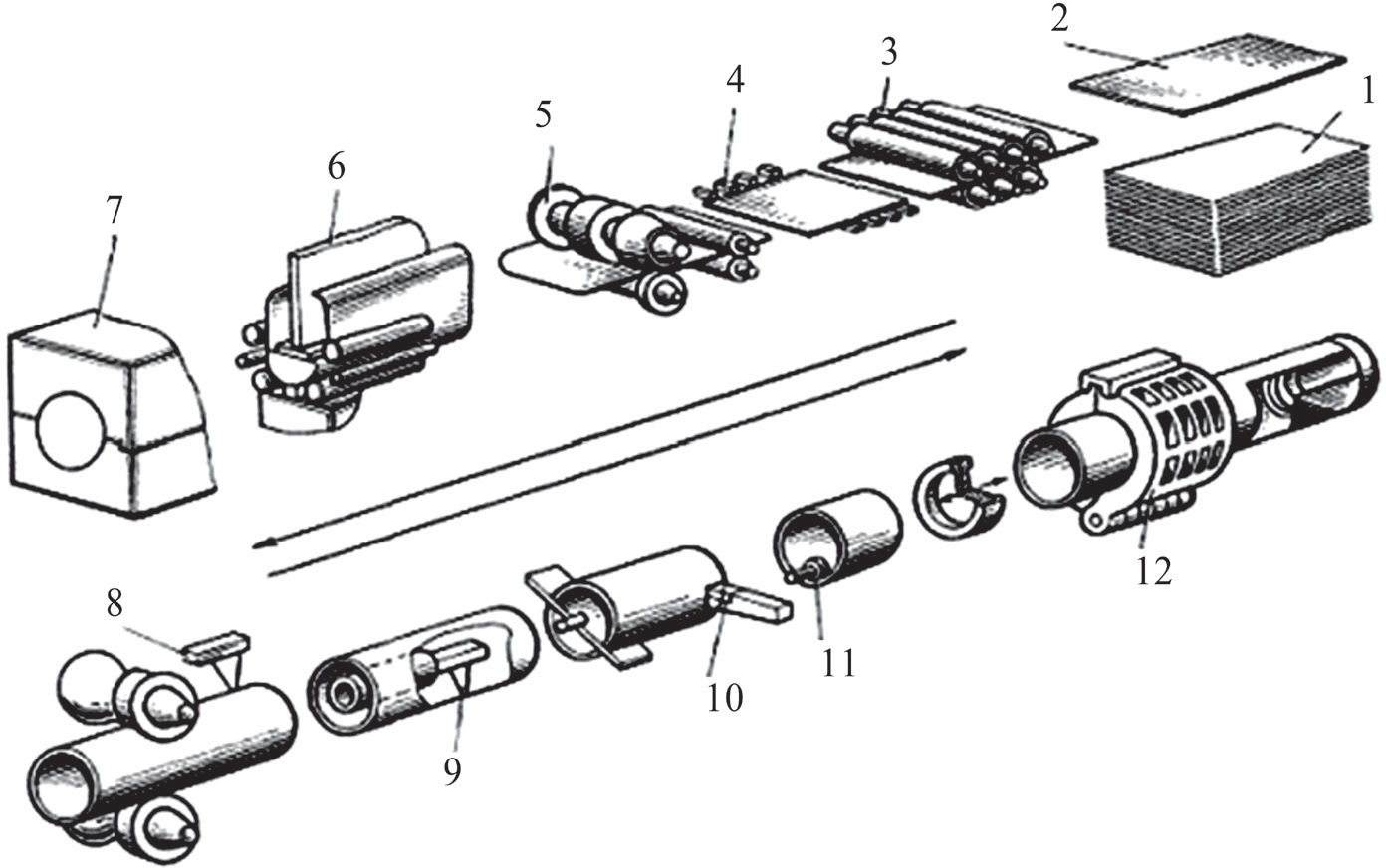

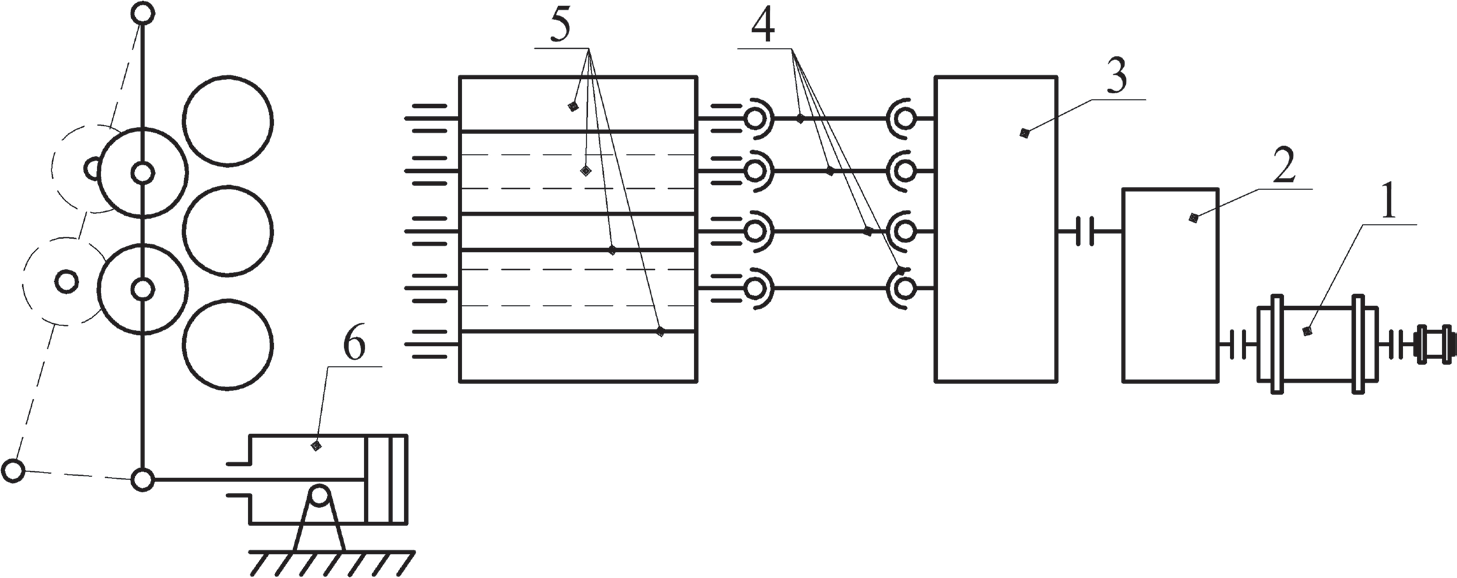

Непрерывная печная сварка

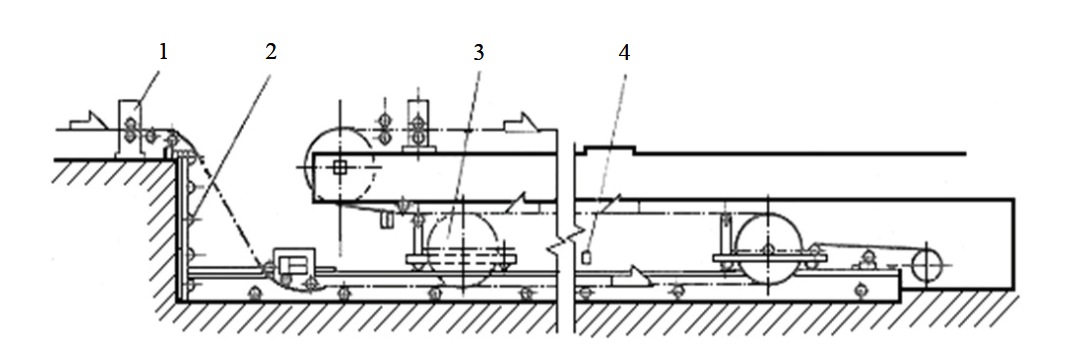

Особенности технологического процесса производства труб методом непрерывной печной сварки (рис.1). Рулоны горячекатаного штрипса (1) консольно-поворотным краном (2) устанавливаются на разматыватель (3). После разматывателя штрипс поступает на правку роликовой правильной машиной (4). Каждый следующий рулон и конец предыдущего рулона свариваются стыкосварочной машиной (6). Перед тем, как проводить сварку, концы рулонов обрезают ножницами (5). В целях достижения непрерывности сварки труб во время сваривания концов штрипса делают петлю (7) между располагающимися за стыкосварочной машиной и петлеобразователем (8) тянущими роликами. За этим петлеобразователем делают вторую петлю (9), постоянный размер которой обеспечивается регулятором (10). Благодаря этому натяжение штрипса остается неизменным при воздействии высокой температуры в печи (11). Далее, как нагрев произведен, проводится формовка и сварка кромок штрипса на формовочно-сварочном стане (12). Из этого стана трубы поступают на редукционной стан (13). Затем в работу включается калибровочный стан (14), где осуществляется калибровка труб по наружному диаметру. После калибровки трубы разрезаются на несколько частей летучей пилой (15). Установленный на рольганге за пилой выбрасыватель переправляет трубы к охладительному столу (16), где происходит их охлаждение до 50-80 ºС.

Когда процесс полного охлаждения на столе пройден, трубы специальным распределительным механизмом подаются на станы холодной правки, а после них на торцовку, гидравлическое испытание, нарезку концов, навертку муфт, окраску либо оцинковку. Когда все закончено, они взвешиваются и отправляются покупателю.

Рис.1 Технологический процесс производства сварных труб непрерывной печной сваркой

Подготовку штрипса на новом стане непрерывной печной сварки осуществляют в поточной линии при скорости движения полосы разматывателя более 200 м/мин. С помощью транспортера рулоны (1) поступают по очереди на устройство, где их подготавливают и разматывают для дальнейшей обработки. Бесконечная цепь данного транспортера осуществляет прерывистое движение от электродвигателя. Для установки рулонов в звеньях цепи имеются гнезда.

Конструкция устройства для выполнения этих операций предусматривает наличие приводных (2) и тянущих(3) роликов, при помощи которых конец рулона устанавливается перед рычагом (4). Отогнутый этим рычагом, он подается в правильную машину (5). Установленные за правильной машиной ножницы (6) служат для обрезки концов рулона и вырезают бракованные сварные стыки. Задний конец предыдущего рулона на сварочной машине (7) сваривается (путем оплавления) в стык с передним концом следующего рулона. Далее приваренные концы рулонов протягиваются тянущими роликами (9) через стыкосварочную машину и гратосниматель (8).

Рис.2 Линия подготовки штрипса

Станы последних конструкций оснащены ямным петлеобразователем. При работе на открытом столе достигается большая скорость нагона петли, и это приводит к тому, что полоса очень часто спутывается, и как следствие, падает производительность стана. В связи с этим при работе с настольным петлеобразователем требуется непрерывное наблюдение, что и побудило производителей перейти на станы с ямными петлеобразователями, которые более надежны в эксплуатации.

Применяется два основных типа станов для формовочно-сварочных операций, они различаются по виду привода - общий привод и индивидуальный привод каждой клети. Станы с индивидуальным приводом клетей обладают значительными преимуществами перед станами с групповым приводом – появляется возможность использовать валки одного и того же диаметра для всех клетей, с большей точностью подбирать скорость для труб различных параметров, корректировать неточности при изготовлении или при настройке валков и т.д.

Редукционный стан – зависимо от параметров прокатываемых труб имеет из 10-14 клетей, из которых 5-7 это горизонтальные клети, и 5-7 вертикальные. Клети этих двух станов (редукционного и формовочно-сварочного) унифицированы.

Калибровочный стан имеет три клети, из которых две крайние являются горизонтальными, а третья, средняя – вертикальной. Горизонтальные и вертикальные клети тоже прошли унификацию с клетями других станов.

Все валки являются взаимозаменяемыми и при переточках перемещаются с клети на клеть против хода прокатки. Это позволяет значительно уменьшить расход валков.

В более поздних конструкциях станов неприводными являются все нижние валки клетей с горизонтальными валками и все левые (по ходу металла) валки клетей с вертикальными валками. Настойка клетей осуществляется перемещением только вторых валков. Это во многом позволило упростить конструкцию станов.

Разрезание труб осуществляется летучей пилой. Основа её конструкции - это непрерывно вращающийся в горизонтальной плоскости планетарный редуктор, оснащенный имеющими режущий механизм каретками на обоих вертикальных валах.

Электросварка

К главным технологическим операциям в процессе производства труб методом электросварки относят формовку обрабатываемой заготовки, сварку и редуцирование (калибровку) сваренной трубы. Данные технологические выполняются непрерывно в одном цикле.

Формовка листа осуществляется с помощью непрерывных формовочных станов, оборудованных клетями с горизонтальными и вертикальными валками. Здесь происходит нагревание и сваривание кромок сформованной в трубу заготовки. Далее осуществляется редуцирование и калибровка трубы.

На станах для электросварки труб повторяются одинаковые технологические операции, отличается только способ нагрева кромок. Существует радиочастотная сварка, индукционная, сопротивлением током (переменным и постоянным), сварка путем дугового нагрева кромок неплавящимся электродом. При радиочастотной сварке ток радиотехнической частоты могут подводить и контактно, и индуктивно, при индуктивной ток имеет высокую частоту, сварка сопротивлением переменным током означает контактный подвод тока, имеющего частоту 150-450 гц.

Рис.3 Производство электросварных труб большого диаметра

Рис.4 Стальные электросварные трубы

Контактную электросварку с нагревом кромок применяют для сваривания труб диаметром 6 - 630 мм и толщиной стенки 0,5 - 8 мм. Они используются главным образом как конструкционные и нефтегазопроводные трубы.

Среди преимуществ этого метода сварки – резкое расширение возможностей с точки зрения материалов, увеличенная скорость сварки, снижение грата, возможность использования горячекатаной полосы для сварки труб. Это все мотивировало перевести большее число работающих трубоэлектросварочных станов на сварку высокочастотными токами. Многие из вновь введенных в эксплуатацию установок обладают высокочастотным сварочным оборудованием.

Сварке токами радиотехнической частоты свойственна большая степень концентрации энергии во время нагрева металла. Нагрев происходит меньше чем за секунду. К примеру, в процессе сварки труб из углеродистых сталей со стенками толщиной 1,5 - 2,0 мм реальная скорость производства равна 60 м/мин. Если установить контакты в 40 мм от места сварки, то нагрев будет выполнен за 0,04 секунды.

При прохождении по кромкам трубной заготовки во время радиочастотной сварки электрический ток концентрируется конкретно на соединяемых поверхностях. Это обусловлено эффектом близости и поверхностным эффектом. При увеличении частоты тока увеличиваются и эти эффекты, из-за чего получают максимальную концентрацию тока на кромках обрабатываемой заготовки.

Производство прямошовных труб большого диаметра

Трубы большого диаметра (более 426 мм) предназначены для строительства магистральных трубопроводов газа, нефти, нефтепродуктов, а также для водопроводов и паропроводов низкого давления.

Заготовкой для изготовления труб служат горячекатаные листы из низколегированных и углеродистых сталей: Ст3кп, Ст3кп2, Ст3пс, Ст3пс2 — Ст3пс4, Ст3сп, Ст3сп2 — Ст3сп4, 17ГС, 17Г1С, 17Г1С-У, 13ГС, 13Г1С-У, 09ГСФ, 08ГБЮ, 09ГБЮ, 12ГСБ, 12Г2СБ, и др. Трубы из стали марок 17ГС, 17Г1С, 17Г1С-У, 12ГСБ, 09ГСФ относятся к группе прочности К52, трубы из стали марок 12Г2СБ, 13Г1С-У и 08Г1НФБ — соответственно к группам прочности К56, К55 и К60. В последние годы освоено производство труб из стали марок 06ГФБАА, 10Г2ФБЮ группы прочности К60 в хладостойком исполнении, а также труб стали марки 09ГСФ с повышенной хладо- и коррозионной стойкостью.

В отечественной и мировой практике применяют как одношовные, так и двухшовные трубы большого диаметра, которые изготавливают с использованием различных способов формовки.

1. Способы формовки трубной заготовки

При производстве труб большого диаметра наибольшее распространение получили следующие способы формовки листа:

- формовка листа в цилиндрическую заготовку на прессах, так называемый способ UOE;

- формовка листа в цилиндрическую заготовку на вальцах;

- постепенная формовка листа штампами;

- пошаговая формовка листа узкими бойками.

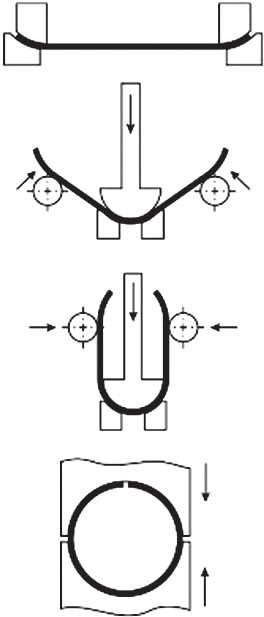

Способ прессовой формовки листа UOE. Схема формовки показана на рис. 1. На валковом стане происходит загибка кромок листа по радиусу, соответствующему радиусу готовой трубы. На прессе предварительной формовки листу придают U-образную форму. Далее на прессе окончательной формовки в закрытых штампах листу придают цилиндрическую форму.

Рис. 1. Схема формовки трубной заготовки — UOE-процесс

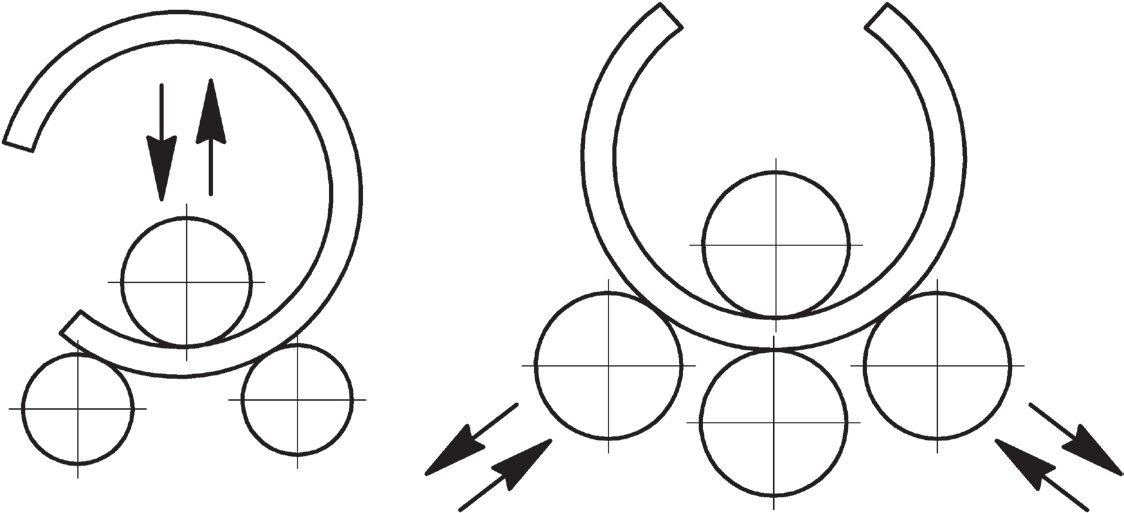

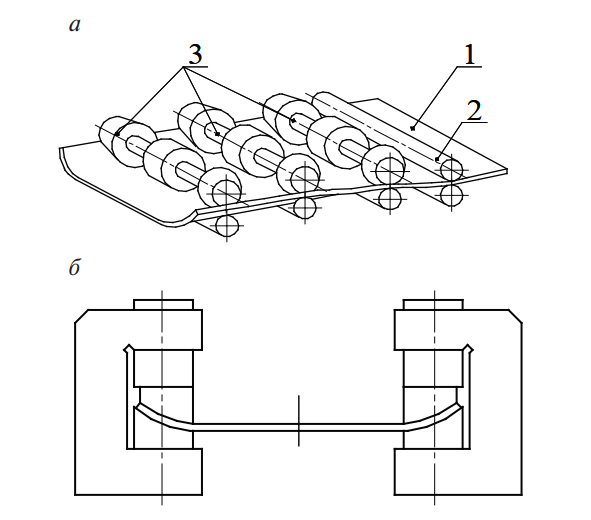

Формовка листа на вальцах. В основу формовки на вальцах положена схема изгиба листа между тремя (рис. 2, а) или четырьмя валками (рис. 2, б). Для производства сварных труб чаще применяют четырехвалковые вальцы.

Рис. 2. Схема формовки трубной заготовки на вальцах

В трехвалковых вальцах вращение передается только верхнему валку или также двум нижним. Верхний валок имеет диаметр в 1,3 …1,5 раза больше нижних. Его установкой относительно нижних валков регулируется диаметр формуемой заготовки. При формовке в трехвалковых вальцах у заготовки с краев остаются плоские участки, что является недостатком этого способа.

Установка для формовки в четырехвалковых вальцах имеет верхний и нижний приводные валки, два боковых прижимных валка. Формовка листа производится путем гибки между верхним и подвижными боковыми валками за несколько реверсивных движений (от 9 до 11). При этом боковые валки перемешаются в радиальном направлении к центру формуемого цилиндра. После формовки сформованный цилиндр стаскивается с верхнего валка. Для компенсации прогиба верхний валок выполнен профильным с максимальным диаметром в центре валка, а нижние валки имеют несколько опор по длине.

Преимуществом данного способа является возможность быстрой настройки на другой типоразмер труб, что делает эту технологию достаточно экономичной.

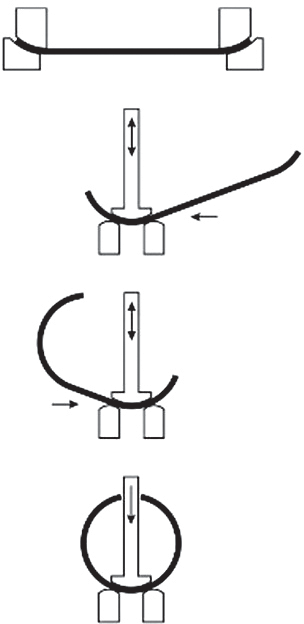

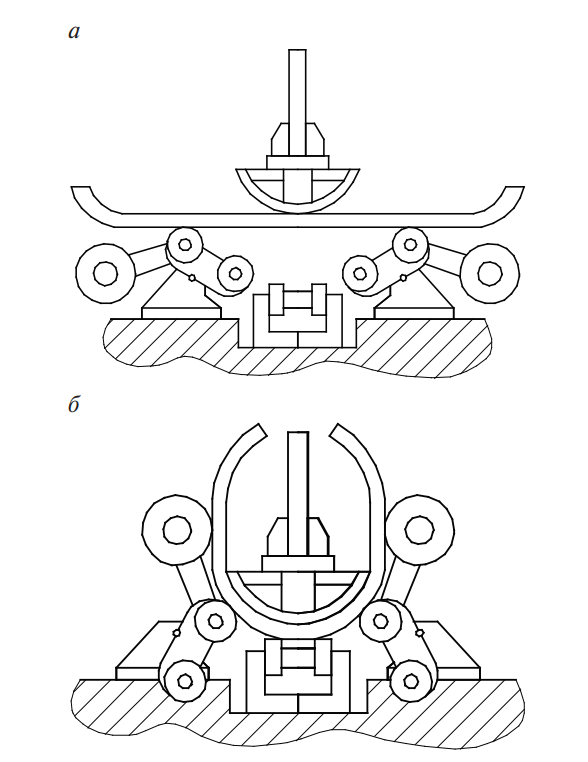

Способ постепенной формовки листа штампами. Для получения прямошовных труб большого диаметра применяют многопозиционную формовку на прессах, схема которой приведена на рис. 3. Формовка заготовки производится постепенным изгибом листа штампами, начиная с одной из его кромок.

За каждый ход пресса сравнительно узкий участок листа изгибается между верхним и нижним штампами. После каждой операции гибки следующий участок плоской заготовки подается в штампы пресса при помощи манипуляторов. Использование сменных штампов позволяет изготавливать трубы широкого сортамента, включая трубы с большим отношением S/D. Последнее обеспечивается использованием узких штампов.

Рис. 3. Схема постепенной формовки трубной заготовки штампами

Способ пошаговой формовки листа узкими бойками. Этот способ целесообразно использовать для изготовления особо толстостенных труб. Формовка листа осуществляется на формовочном прессе узкими бойками (рис. 4), которые обеспечивают ширину очага деформации, равную 1…1,5 толщины стенки. Поэтому по сравнению с технологией UOE не требуется применять гидропрессы с большими усилиями формовки. Другим преимуществом является то, что бойки одного и того же размера используются для изготовления широкого сортамента труб. Недостатком этого способа является его сравнительно низкая производительность.

Рис. 4. Схема пошаговой формовки трубной заготовки узкими бойками

Формовочный пресс имеет подвижную траверсу с верхним штампом. Траверса перемещается в вертикальной плоскости гидроцилиндрами. Нижние штампы закреплены в массивных опорах. Подача и фиксация заготовки в прессе осуществляется с помощью двух манипуляторов, расположенных с боковых сторон листа.

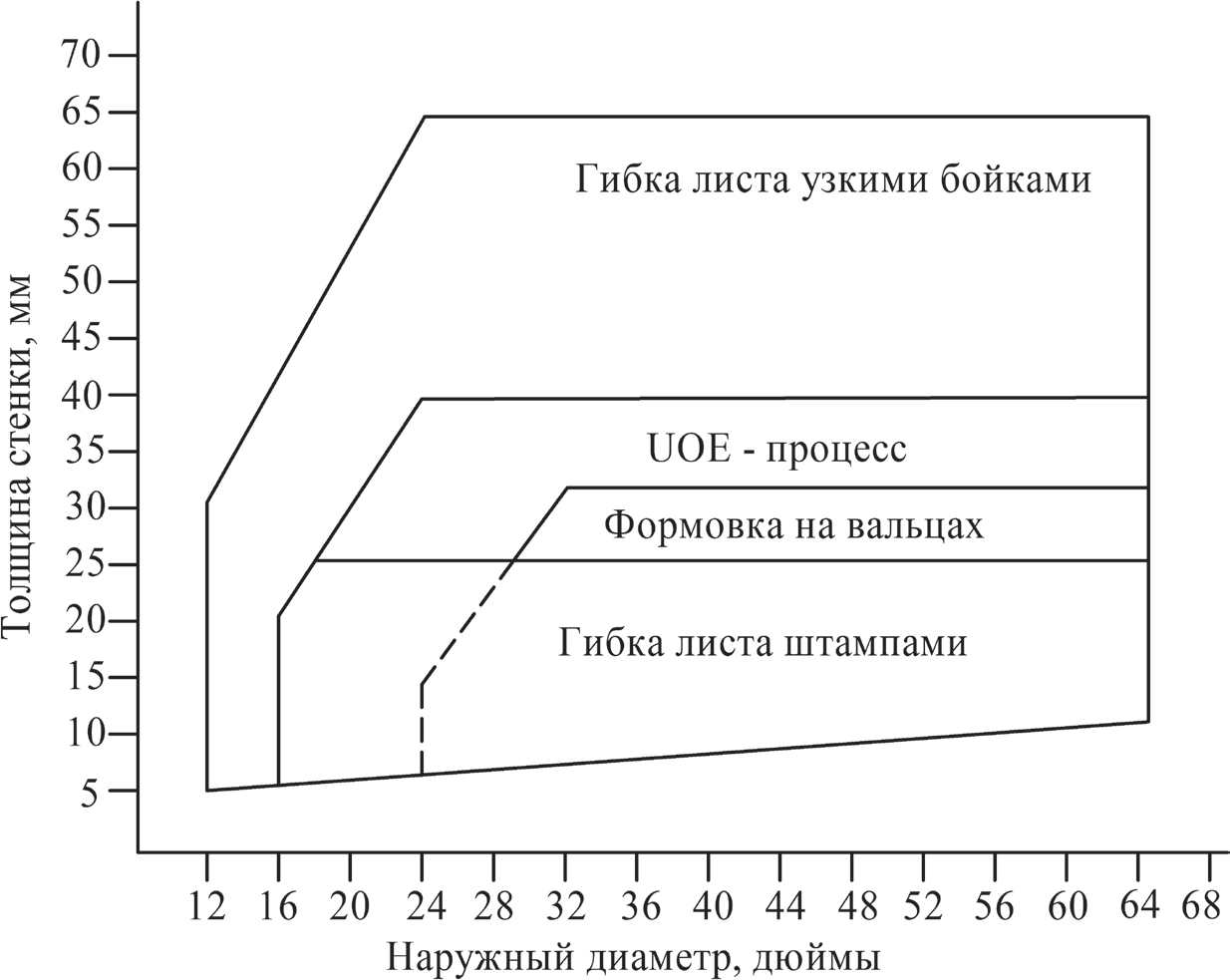

Сортамент труб, производимых указанными способами формовки, показан на рис. 5.

На ОАО «ЧТПЗ» установлено три линии по производству труб большого диаметра. Две линии ТЭСА «530–820» для производства труб с одним швом и линия ТЭСА «1020–1220» для производства труб с двумя продольными швами. Способ формовки — UOE-процесс. Третья линия — ТЭСА «530–1420», способ формовки — пошаговая формовка листа узкими бойками.

Рис. 5. Сортамент прямошовных труб при различных способах формовки

На ОАО «ВТЗ» прямошовные сварные трубы большого диаметра производятся в линии ТЭСА «530–1420» с применением способа формовки листа на вальцах.

На ЗАО «ИТЗ» прямошовные сварные трубы большого диаметра производятся в линии ТЭСА «530–1420» с применением способа пошаговой формовки листа узкими бойками.

На ОАО «ВМЗ» для производства труб большого диаметра установлено оборудование, аналогичное оборудованию ОАО «ЧТПЗ».

2. Технологический процесс производства труб с прессовой формовкой листа — UOE-процесс

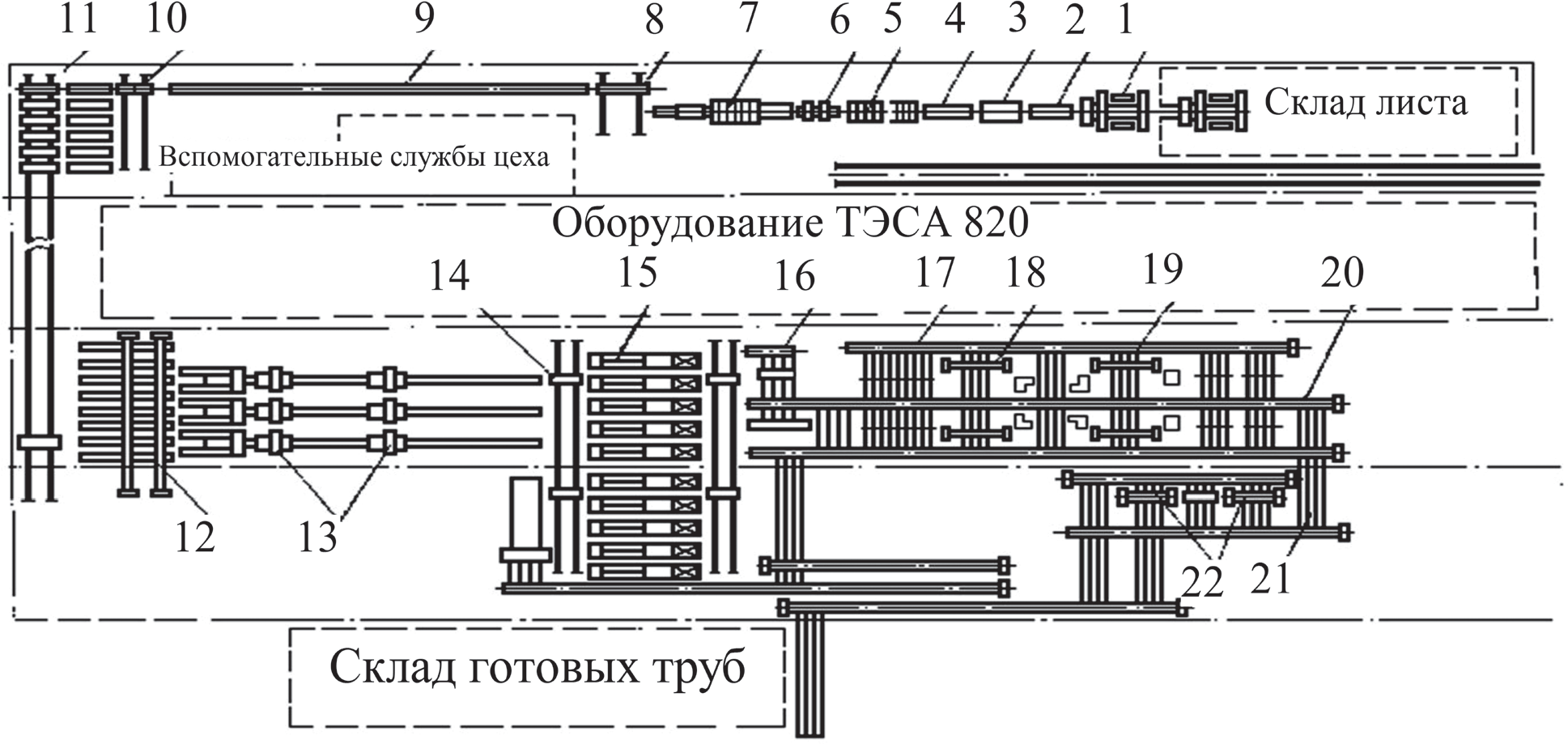

Схема технологического процесса производства одношовных труб на ТЭСА «530–820» показана на рис. 6 [4]. План расположения оборудования представлен на рис. 7.

Рис. 6. Схема технологического процесса: 1 — складирование; 2 — задача листа; 3 — правка; 4 — строжка кромок; 5 — подгибка кромок. — предварительная формовка; 7 — окончательная формовка; 8 — сварка наружного шва; 9 — сварка внутреннего шва; 10 — торцовка труб; 11 — фрезерование внутреннего шва; 12 — раздача и гидроиспытание

3. Подготовка заготовки к формовке и сварке

Подача заготовки. Со склада заготовки лист подают листоукладчиком к правильной машине. Захват листа осуществляют либо с помощью электромагнитов, либо вакуумными устройствами. Величина подъемной силы электромагнитов (вакуумных устройств) регулируется так, чтобы листоукладчик захватывал только один лист.

Правка. Правку листа осуществляют с помощью девятивалковой правильной машины. Правкой достигается снижение волнистости и коробоватости листа, а также частичное взламывание и удаление прокатной окалины.

Обработка кромок. После правки лист поступает для обрезки кромок на кромкострогальные или фрезерные станки. Параллельность кромок и узкий допуск по ширине листа обеспечивают высокое качество формовки и сварки.

Рис. 7. Схема расположения оборудования: 1 — приемное устройство; 2 — машина зачистки листов; 3 — девятивалковая правильная машина; 4 — кромкострогальный станок; 5 — кромкогибочная машина. — пресс предварительной формовки; 7 — пресс окончательной формовки; 8, 11 — передаточная тележка; 9 — транспортный рольганг; 10, 14 — распределительная тележка; 12 — приемное устройство; 13 — станы дуговой сварки наружных швов; 15 — станы дуговой сварки внутреннего шва; 16 — опрокидывающее устройство для удаления шлака; 17 — площадка ремонта труб; 18 — установка плазменной резки; 19 — гидропресс калибровки и испытания труб; 20 — рольганг; 21 — передаточная решетка; 22 — станки механической обработки торцов труб

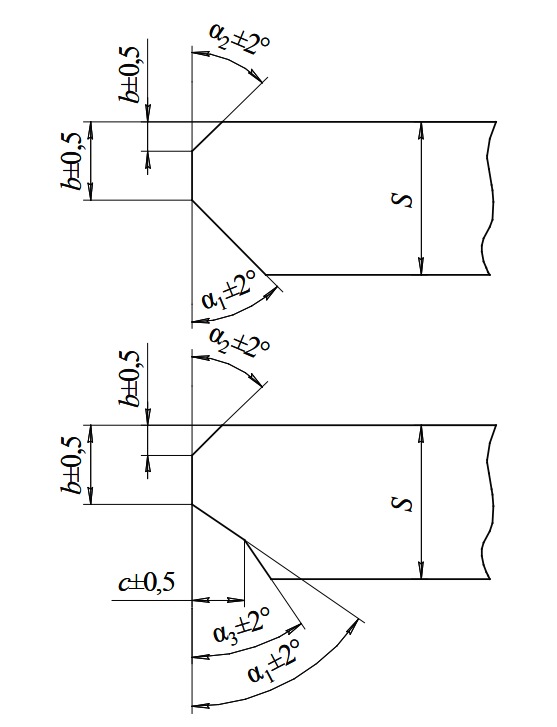

Кроме того, кромкам листа придается требуемая для последующей сварки форма (рис. 8). Точность размеров фаски предопределяет высокое качество сварного шва.

Рис. 8. Варианты обработки продольных кромок листовой заготовки

Строжку осуществляют путем движения листа относительно неподвижных резцов. Кромкострогальный станок имеет до 80 резцов, расположенных попарно по 40 с каждой стороны, в том числе 74 прямых . угловых (фасочных).

Наилучшее качество обработки кромок обеспечивают фрезерные станки. При фрезеровании образуется легко удаляемая стружка. Кроме того, фрезерные станки способны обрабатывать задний и передний торцы листов.

Очистка заготовки. Для получения качественного шва при сварке большое значение имеет чистота свариваемых кромок. Очистку листа осуществляют с помощью дробеструйных установок, машин с вращающимися стальными щетками, травлением листа.

Подгибка кромок листа. Кромки подгибаются так, чтобы их радиус был равен радиусу трубы после окончания процесса формовки. Это гарантирует, что расформовка профиля будет исключена.

Для подгибки кромок заготовки используют кромкогибочные станы или прессы. Способы подгибки кромок в кромкогибочном стане (а) и на прессе (б) показаны на рис. 9.

Рис. 9. Схема подгибки кромок: 1 — лист; 2 — клеть задающая; 3 — клети формирующие

Способ подгибки кромок на кромкогибочном прессе обеспечивает более высокое качество формовки, поскольку он предотвращает удлинение кромок листа, являющееся побочным эффектом валкового метода. Однако прессы –сложные и дорогостоящие машины.

4. Формовка заготовки в трубу

Способ прессовой формовки UOE. Предварительная формовка заготовки производится на прессе усилием 5 …20 МН (2000 тс), где осуществляется изгиб ее средней части штампом — изгиб листа в U-образный профиль. Пресс для предварительной формовки состоит из двух сблокированных четырехколонных прессов, траверсы со штампами и роликов гибки, расположенных вдоль траверсы (рис. 10).

Рис. 10. Предварительная формовка трубной заготовки: а — до формовки; б — после формовки

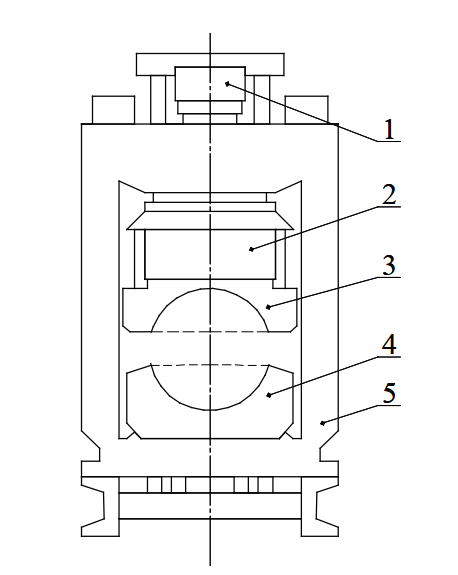

Окончательная формовка трубной заготовки производится на прессе усилие. 0…170 МН (6000…17000 тс) с целью придания ей цилиндрической формы. В верхнем и нижнем штамподержателях пресса установлены полуцилиндрические вкладыши (полуштампы) (рис. 11).

Качество заготовок в значительной степени зависит от качества подготовки листа перед формовкой и оказывает существенное влияние на качество сварки труб.

Основные показатели качественной формовки: отсутствие зазоров и превышения кромок; прямолинейность и параллельность кромок; отсутствие резких перегибов (изломов) профиля заготовки и плоских участков вдоль кромок.

Рис. 11. Схема пресса для окончательной формовки трубной заготовки: 1 — гидроцилиндр; 2 — ползун; 3, 4 — штампы; 5 — станина

При окончательной формовке с целью получения заготовки точных размеров и уменьшения ее упругого распружинивания процесс ведут таким образом, чтобы в стенке заготовки возникли напряжения, превышающие предел текучести металла, то есть произошла пластическая деформация.

Пресс окончательной формовки состоит из шести двухколонных прессов. Штамп пресса окончательной формовки в закрытом виде представляет собой цилиндрическую полость с разъемом по диаметру в горизонтальной плоскости. В верхней части штампа по всей его длине обычно встраивается прямоугольная вставка, выполненная в виде шпонки, выступающей во внутреннюю полость штампа и служащей упором для кромок заготовки в процессе окончательной формовки.

После окончательной формовки заготовки производится гидросбив окалины с ее поверхности (давление воды ~20 атм) и сушка горячим воздухом.

5. Сборка и сварка трубы

После сушки заготовки поступают на сборочно-сварочный стан, на котором кромки заготовок сводят встык так, чтобы зазор между ними не превышал 1 мм, и выравнивают по высоте таким образом, чтобы ни одна из кромок не превышала другую более чем на 0,1 толщины стенки. В таком положении кромки заготовки сваривают снаружи по всей длине технологическим швом. Наружный технологический шов фиксирует кромки сформованной трубы и предотвращает протеки расплавленного металла при последующем наложении внутреннего рабочего шва. При наложении наружного рабочего шва металл технологического шва переплавляется с металлом рабочего шва. Наружный и внутренний рабочие швы перекрывают друг друга на 1/3 толщины стенки трубы. Для сварки наружных и внутренних швов используется сварочная проволока.

Наложение наружного шва. На одну линию формовки трубной заготовки установлено шесть сварочных станов для наложения наружного шва.

Известно два способа выполнения наружного шва. В первом способе заготовка движется под неподвижной сварочной головкой. Такие станы называются непрерывными.

Во втором способе заготовка неподвижна, а движется сварочная головка. Сварку осуществляют за один проход сварочной головки, а обратный ход ее является холостым. Такие станы называются проходными.

Начало и конец сварного шва (кратерные участки) выводят на технологические планки, которые приваривают на торцах заготовки перед ее подачей в стан.

Наложение внутреннего шва. На два стана наложения наружного шва установлено три стана наложения внутреннего шва.

Известно два способа выполнения внутреннего шва: наталкивание или стаскивание трубы относительно сварочной головки закрепленной на штанге.

Сварка наружного шва производится двухдуговой сварочной головкой под слоем флюса. Обе дуги горят в одну ванну. Мундштуки сварочных электродов расположены так: первый — под угло. 10…90° «углом назад», второй — под углом 40…50° «углом вперед» к образующей трубы. На первой сварочной головке установлен вибратор дуги. Напряжение на первой дуге 40–50 В, сила тока 800–1100 А; на второй дуге напряжение 50–65 В, сила тока 1050–1300 А. Скорость сварки 110–190 м/ч.

Сварка внутреннего шва производится двухдуговой сварочной головкой под слоем флюса. Мундштуки расположены следующим образом: первый — под угло. 10…85° «углом назад», второй — под углом 45…55° «углом вперед». На первой дуге установлен вибратор. Режим сварки внутреннего шва иной: сила тока и скорость сварки на 10 % меньше, а напряжение — больше, чем при сварке наружного шва.

После сварки трубы поступают на машину для очистки поверхности труб от остатков флюса, шлака и окалины.

Контроль качества и ремонт дефектов сварных швов производятся на ремонтных площадках, куда поступают трубы после сварки внутренних швов. На ремонтной площадке производят осмотр внутренней и наружной поверхности труб. При отсутствии дефектов труба направляется в технологический поток для дальнейшей обработки.

Ремонту подлежат следующие дефекты сварных швов: продольные и поперечные трещины, прожоги и протеки, шлаковые включения и другие. Ремонт производят повторным наложением шва. Ремонтный шов должен перекрывать дефектный участок не менее чем на 50 мм в обе стороны.

6. Экспандирование и гидроиспытание труб, контроль сварных швов

Снятие усиления внутренних швов по концам труб производят на фрезерных станках, которые располагают в шахматном порядке, что позволяет фрезеровать валики швов двух труб. Усиление внутреннего шва должно быть снято на длине не менее 150 мм с обоих концов трубы. Экспандирование и гидроиспытание труб. В процессе экспандирования труб на прессе-расширителе (раздачи внутренним гидравлическим давлением) осуществляется калибровка концов труб, правка труб и их гидроиспытание. Давление экспандирования — до 20 МПа.

Раздача труб производится давлением воды с автоматическим его отключением при достижении укорочения длины трубы на (35±5) мм.

Газонефтепроводные трубы после раздачи следует выдерживать под испытательным давлением в течение 30 с, с одновременным разовым обстукиванием 5…10 молотками массой 0,5…0,8 кг.

Контроль сварных швов. Трубы после экспандирования проходят 100 %-й автоматизированный ультразвуковой контроль металла сварных швов. При отсутствии в сварных швах недопустимых дефектов трубы направляют на торцовку и снятие фаски. При обнаружении недопустимых дефектов трубы возвращают на ремонтные площадки для исправления дефектов.

Торцовка труб и снятие фаски после экспандирования производится на трубоподрезных станках при неподвижной трубе и вращающихся резцах. Концы газонефтепроводных труб и труб общего назначения должны иметь фаски под углом 25…30 градусов.

Контроль концов сварного шва. После торцовки и снятия фаски трубы проходят рентгенотелевизионный контроль концов сварных швов. При обнаружении недопустимых дефектов в концевых участках сварных швов трубы возвращают на ремонтную площадку для обрезки дефектного участка плазменной резкой и выполнения последующих операций отделки и приемки.

Окончательная приемка, маркировка и складирование труб. Трубы, прошедшие все технологические операции, передаточным рольгангом передаются на площадку окончательной сдачи, на которой осуществляют следующие операции: измерение фактической длины труб; визуальный осмотр труб; проверка правильности клеймения труб; нанесение маркировки труб. Трубы складируют строго по размерам (диаметрам, стенкам), маркам и назначению.

7. Виды брака при производстве прямошовных труб большого диаметра

Дефекты при производстве прямошовных труб большого диаметра можно разделить на три группы.

Производство труб малого и среднего диаметра

Трубы диаметром от 6 до 660 мм производят на непрерывных трубоэлектросварочных агрегатах (ТЭСА). Основные технологические операции при производстве труб электросваркой — формовка трубной заготовки, сварка и калибровка (редуцирование) сваренной трубы. Эти технологические операции объединены в один цикл и проводятся непрерывно.

Формовку листа производят на непрерывных формовочных станах с горизонтальными и вертикальными валками. В сварочной клети кромки сформованной в трубу заготовки нагреваются, сдавливаются и свариваются. Далее производят калибровку (редуцирование) трубы.

1. Технологический процесс и состав оборудования

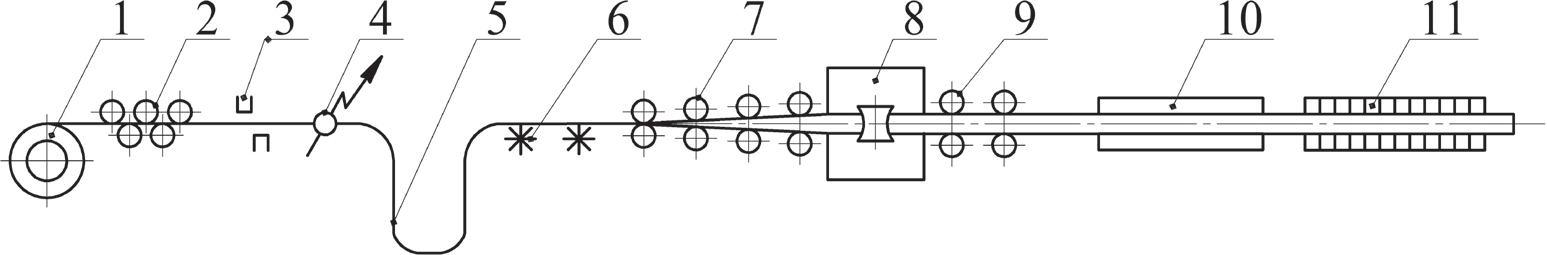

ТЭСА включает оборудование для подготовки полосы, формовки трубной заготовки, ее сварки, калибровки, резки и последующей отделки труб [8]. Схема расположения оборудования показана на рис. 1.

Рис. 1. Схема расположения оборудования: 1 — размотка; 2 — правка; 3 — обрезка концов; 4 — стыкосварка; 5 — набор запаса заготовки; 6 — очистка; 7 — формовка; 8 — сварка; 9 — калибровка; 10 — нагрев; 11 — редуцирование

Технологический процесс включает следующие операции и оборудование.

- Размотка полосы (штрипса). Оборудование: кантователь, кранбалка, подающий транспортер рулонов, ножницы для резки упаковочной ленты рулона, отгибатель конца рулона, тянущие ролики.

- Правка полосы. Оборудование: 9-валковая правильная машина.

- Обрезка концов рулонов перед стыкосваркой. Оборудование: ножницы с нижним приводным ножом.

- Стыкосварка концов рулонов методом оплавления и механической осадки, удаление поперечного грата. Оборудование: стыкосварочная машина с подвижной станиной и гратоснимателем.

- Набор запаса полосы для обеспечения непрерывности процесса сварки трубы при сварке концов рулонов. Оборудование: накопитель полосы (ямного, тоннельного или спирального типа).

- Очистка поверхности и кромок полосы. Оборудование: щетки, дробеструйная обработка.

- Непрерывная формовка полосы в трубу. Оборудование: многоклетевой стан с двухвалковыми клетями. Чередуются клети с горизонтальными и вертикальными валками. Клети с открытым калибром постепенно заменяются клетями с закрытым калибром. Последняя клеть формовочного стана — шовонаправляющая.

- Сварка сформованного профиля в трубу и удаление грата. Способы сварки рассмотрены ранее. Оборудование: сварочная машина и гратосниматель.

- Калибрование трубы. Оборудование: многоклетевой стан (3 клети с горизонтальными приводными и 3 клети с вертикальными неприводными валками). На выходе из стана — правка трубы в правильногладильной клети.

- Нагрев трубы перед редуцированием. Оборудование: индуктор или газовая печь.

- Горячее редуцирование трубы. Оборудование: редукционный стан.

Если в составе ТЭСА установлен только калибровочный стан, то после калибровки трубу режут при помощи летучего трубоотрезного станка. Далее труба поступает на делительное устройство, с помощью которого передается на одну из поточных линий отделки, включающей правку на косовалковой машине, подрезку торцов труб и снятие фаски, гидроиспытание внутренним давлением, контроль труб и их упаковку.

Если в составе ТЭСА установлен редукционный стан, то после калибровки трубы режут на мерные длины (60…100 м) для штучного горячего редуцирования. Нагрев отрезанных труб и их последующее редуцирование, резку на меру и охлаждение труб производят в линии, параллельной формовочно-сварочному стану. Преимущество такой схемы: производительность ТЭСА выше на 30…40 %, сравнительно короткая линия стана. Недостаток: концевая обрезь (утолщенные концы) на каждой трубе при штучном редуцировании.

Концевая обрезь практически исключается, если редукционный стан установлен в одну линию с формовочно-сварочным станом. Здесь происходит формовка, сварка, калибровка и редуцирование «бесконечной» трубы. Резку «на ходу» осуществляют летучими устройствами (станками с дисковыми ножами или пилами). Охлаждение после редуцирования и резки производят на охладительном столе (барабанный сбрасыватель, винтовая и цепная секции). Эта технология требует согласовывать скорости формовки, сварки, калибровки, нагрева и редуцирования. Для этого используют АСУ ТП.

На современных ТЭСА применяют устройства для локальной термообработки шва: плоский индуктор и спреер для охлаждения.

2. Раскрой заготовки на агрегате продольной резки

Рулоны заготовки разрезаются на полосы на агрегатах продольной резки (АПР). Состав оборудования АПР представлен на рис. 2.

Резка полосы на АПР включает следующие операции:

- установка рулона в разматыватель при помощи кантователя и загрузочной тележки (предварительно удаляется обвязка);

- подача конца полосы в листоправильную машину;

- резка переднего конца полосы с помощью ножниц;

- продольная резка и резка кромок при помощи дисковых ножей;

- намотка нарезанных полос на барабан;

- резка заднего конца полосы с помощью гильотинных ножниц и завершение намотки полосы на заправочной скорости;

- обвязка и выдача рулонов.

Рис. 2. Агрегат продольной резки: 1 — разматыватель с устройством для отгибания и задачи конца полосы; 2 — натяжной ролик; 3 — направляющие упоры; 4, 5 — направляющие ролики; 6 — проводки; 7 — дисковые ножи; 8 — устройство для сбора обрези; 9 — направляющий ролик; 10 — прокладки; 11 — барабан для намотки разрезанных лент

При производстве высокоточных электросварных труб предъявляются повышенные требования к точности раскроя исходной заготовки и качеству поверхности кромок. Например, при изготовлении труб для цилиндров амортизаторов автомобилей допуск на ширину ленты составляет +0,1 мм, заусенцы, скругления на кромках не допускаются.

3. Правка полосы

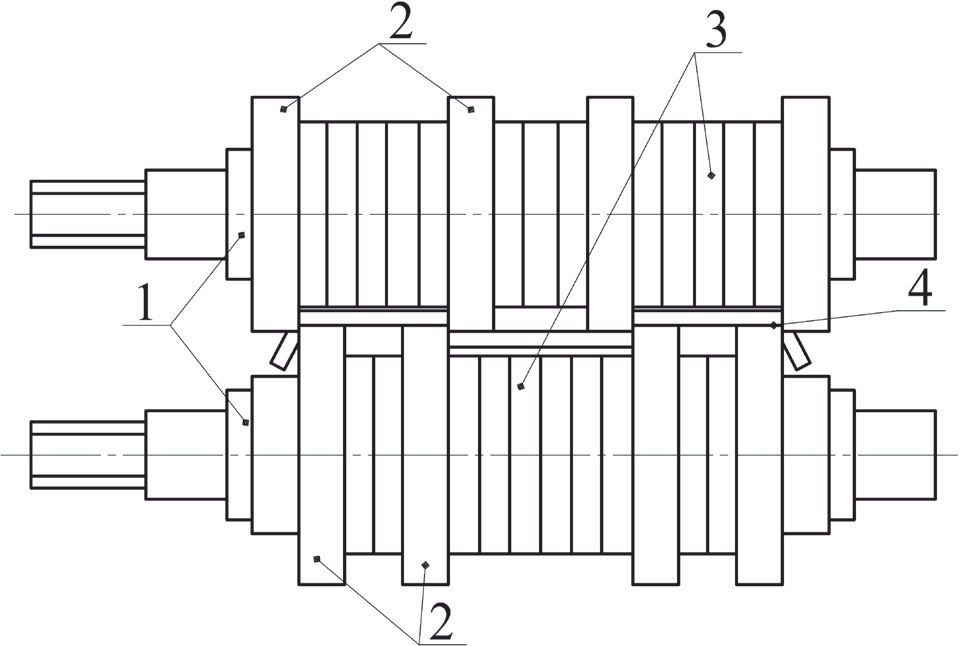

Правка полосы осуществляется на листоправильных машинах, валки которых расположены в шахматном порядке. Принцип правки в листоправильной машине основан на последовательных перегибах ленты с постоянно уменьшающейся величиной перегиба от первых к последним валкам. Кинематическая схема листоправильной машины представлена на рис. 3.

Рис. 3. Кинематическая схема листоправильной машины: 1 — электродвигатель; 2, 3 — редуктор; 4 — шпиндель; 5 — правильные валки; 6 — гидроцилиндр

4. Подрезка кромок полосы

Подрезка кромок полосы производится для обеспечения высокого качества сварки, а также для получения минимальных отклонений от расчетной ширины полосы.

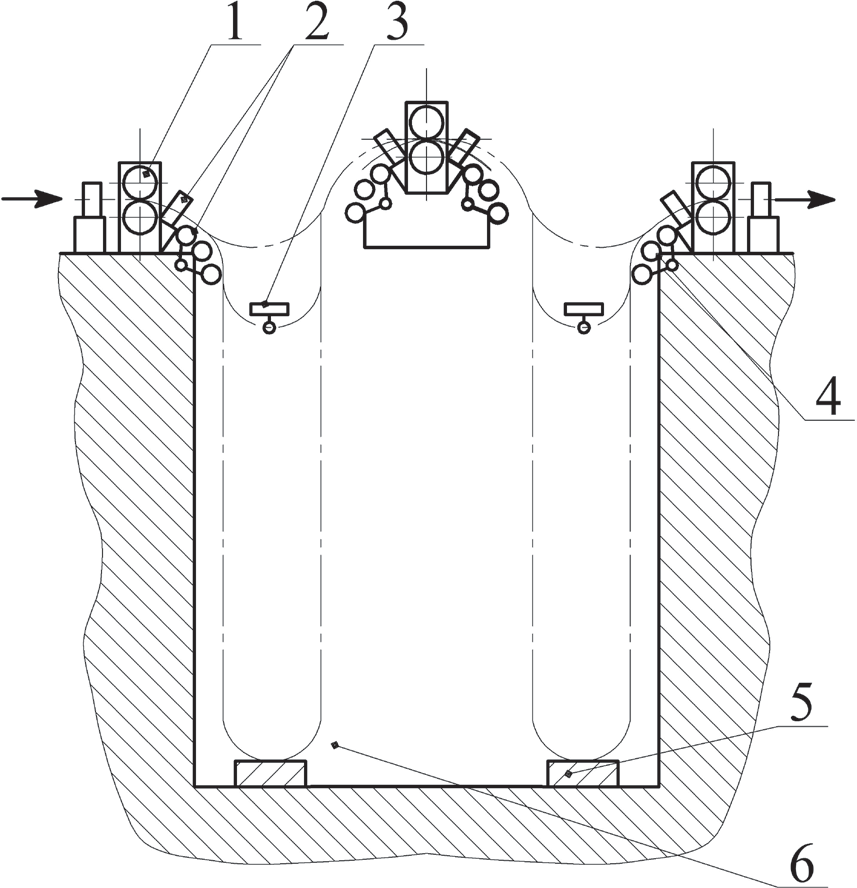

На АПР подрезка кромок производится одновременно с раскроем заготовки на полосы различной ширины. Схема установки дисковых ножей АПР представлена на рис. 4.

Рис. 4. Схема установки дисковых ножей на АПР

На оправки (1) устанавливают несколько дисковых ножей (2), разделенных между собой калиброванными втулками (3). Число пар ножей должно быть на единицу больше числа лент (4), разрезаемых из одной заготовки. Размещение верхних и нижних ножей должно обеспечивать одинаковое направление реза на обеих кромках полосы, чтобы заусенцы выходили на одну поверхность. Это необходимо для получения качественного сварного шва.

5. Накопители полосы

Набор запаса полосы. В процессе стыковки концов полосы необходим запас ее в накопителе, обеспечивающий непрерывность процесса формовки и сварки трубы. Для этого применяют петлеобразователи различных типов: ямный, спиральный и тоннельный.

Ямные накопители. Схема ямного накопителя полосы представлена на рис. 5. Для подачи полосы в яму и из нее служат подающие и тянущие валки. В петлевую яму полоса подается в виде петель.

Рис. 5. Ямный накопитель полосы: 1 — подающие валки; 2, 4 — направляющие ролики; 3 — датчик верхнего положения полосы; 5 — датчик нижнего положения полосы; 6 — яма

Петли полосы последовательно «нагоняются» между соседними парами тянущих валков. Роликовые проводки служат для предотвращения изгиба полосы вблизи тянущих валков. При заполнении накопителя подающие валки каждой из петель включают последовательно, начиная с петли, наиболее близкой к тянущим валкам, вытягивающим полосу из ямы.

Минимальная и максимальная длина петель контролируется датчиками.

Спиральные (барабанные) накопители более сложны конструктивно, но занимают меньшую производственную площадь и обеспечивают больший запас ленты, чем накопители тоннельного или ямного типа.

Схема спирального накопителя показана на рис. 6.

Рис. 6. Схема спирального накопителя полосы: 1 — входное устройство поворота полосы; 2 — стол; 3 — опорные ролики; 4 — направляющие ролики; 5 — приводные тянущие ролики; 6 — выходное поворотное устройство

Тоннельные накопители. За рубежом используют в качестве накопителей полосы петлевые устройства тоннельного типа, расположенные перед формовочным станом. Такое расположение накопителя наиболее рационально с точки зрения компоновки оборудования, его простоты и обеспечения низких характеристик шума. Схема тоннельного накопителя показана на рис. 7.

Рис. 7. Схема тоннельного накопителя: 1 — тянущие валки; 2 — подъемный стол; 3 — петлеобразующая тележка; 4 — боковые проводки

6. Формовка полосы в трубу

Полоса формуется в трубную заготовку на непрерывных формовочных станах. Количество клетей формовочного стана определяется размером формуемой трубы.

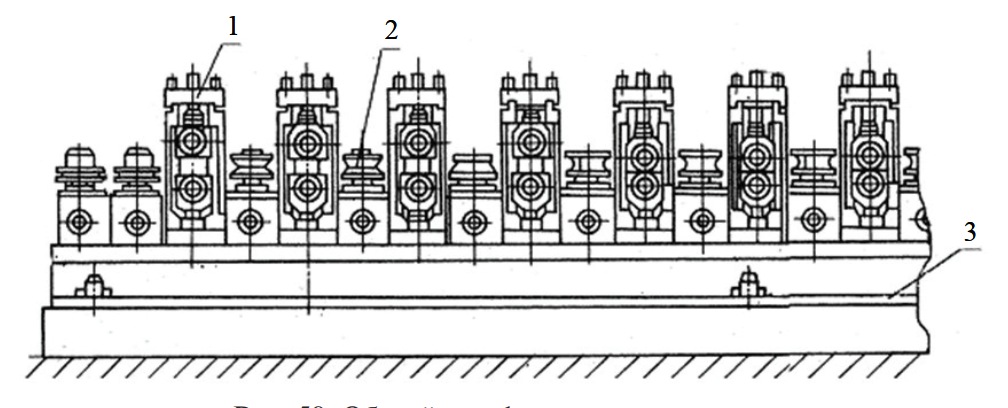

Обычно формовка трубной заготовки осуществляется в клетях формовочного стана с приводными горизонтальными валками. Для предотвращения расформовки полосы между клетями устанавливают вертикальные (эджерные) неприводные валки. Эджерные валки могут также осуществлять дополнительную формовку полосы. Общий вид формовочного стана показан на рис. 8.

Рис. 8. Общий вид формовочного стана: 1 — клеть с горизонтальными валками; 2 — клеть с вертикальными валками; 3 — постамент

Общий вид клети формовочного стана показан на рис. 9.

Рис. 9. Клеть формовочного стана с приводным нижним валком: 1 — привод; 2 — шпиндель; 3 — уравновешивающее устройство

Техническая характеристика непрерывных формовочных станов представлена в табл. 3.

Таблица 3. Характеристика валковых трубоформовочных станов

Трубоэлектросварочные агрегаты (ТЭСА) с непрерывными формовочными станами различают по способу нагрева кромок.

7. Сварка сформованного профиля в трубу и удаление грата

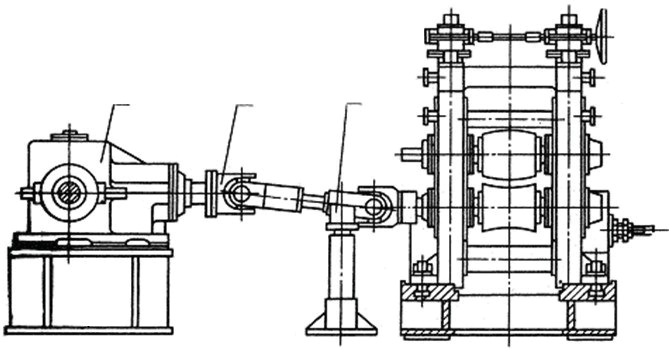

Трубосварочная машина предназначена для нагрева кромок трубной заготовки и сварки труб.

Рис. 10. Трубосварочная машина: 1 — клети шовонаправляющей; 2 — клети сварочной; 3 — наружных гратоснимателей; 4 — клети гладильной; 5 — основания (постамента)

Удаление наружного и внутреннего грата с поверхности трубы производится гратоснимателями, расположенными после сварочной клети. Удаление наружного и внутреннего грата производят резцовыми гратоснимателями.

8. Калибрование трубы и горячее редуцирование трубы

После сварочной машины и гратоснимателя труба поступает в гладильную клеть, валками которой производится закатка остатков грата.

Для охлаждения зоны сварного шва за гладильной клетью установлен спреер для подачи воды.

В состав современных ТЭСА также включаются установки для локальной термообработки (отжига) сварного шва с системой воздушного или водо-воздушного охлаждения трубы.

Охлажденная труба поступает на калибровочный и (или) профилирующий (для производства труб с некруглым сечением) станы.

Калибровочный стан служит для калибровки сварных труб по диаметру и состоит из поочередно расположенных клетей с вертикальными и горизонтальными валками.

Горячее редуцирование трубы позволяет значительно расширить сортамент труб и повысить производительность агрегата. С этой целью в одну линию или в линии параллельной формовочно-сварочному стану устанавливают многоклетевой редукционный-растяжной стан.

9. Отделка и контроль качества электросварных труб

Отделку труб производят на поточных линиях, где выполняются следующие операции:

- правка труб;

- обработка концов труб;

- испытание гидравлическим давлением;

- осмотр и ремонт труб;

- консервация и упаковка труб.

В состав линий отделки также включаются дефектоскопы для контроля качества труб. При производстве нарезных труб включают станки для нарезки резьбы и накрутки муфт на концах труб.

При контроле качества электросварных труб применяют неразрушающий контроль для выявления дефектов в полосе, сварном соединении непосредственно после сварки и в готовой трубе. В составе ТЭСА применяют электромагнитные или ультразвуковые приборы неразрушающего контроля труб, установленные как на выходе из сварочной клети, так и на участке отделки. Кроме того, применяется автоматизированная система измерения стенки трубы. Измерение толщины стенки труб производят рентгеновским толщиномером.

Читайте также: