Сварка труб пэ 100 sdr17

Обновлено: 20.09.2024

Очень важно понять, что производители сварочного оборудования – не разработчики технологии стыковой сварки.

Качество стыкового сварного соединения зависит от качества свариваемых труб и/или фитингов (на это есть свои нормативы) и строгого выполнения выбранной технологии сварки. Практика показывает, что низкое качество сварки чаще имеет причины, не связанные со сварочным оборудованием. Например:

- неграмотный и/или безалаберный персонал;

- много проблем в последнее время связано с новыми нестекающими марками полиэтилена с низким ПТР (применяются для производства труб большого диаметра с большой толщиной стенки) – проверенные и узаконенные сварочные технологии с ними плохо работают, во всяком случае, процедуры сварки при низком давлении.

Существует и другая крайность в оценке качества сварочных машин. Мол, низкое качество дешевых сварочных машин касается только малого срока эксплуатации - просто раньше развалится. И за такие деньги не жалко, закопаем в конце траншеи вместе с трубой. Это самое опасное заблуждение! Цена сварочной машины косвенно отражает степень стремления производителя выполнить требования вышеуказанных стандартов. Бюджетный сварочный аппарат не позволит оператору выполнить требования сварочной процедуры. И хуже всего то, что в большинстве случаев оператор об этом даже знать не будет, пока эту самую траншею не придется раскапывать для ремонта трубопровода. А уж кого в этом случае назначат стрелочником - большой вопрос!

К сожалению, наличие сертификата соответствия аппарата требованиям ГОСТ в нашей стране не является свидетельством этого соответствия. Для тех, кто готов вникнуть, забетонировать свои тылы и спать спокойно, ниже приводим требования стандартов к техническим характеристикам машин стыковой сварки. К характеристикам, влияющим на возможность или невозможность соблюдения параметров сварочной процедуры. При этом опускаем общие слова о безопасности, надежности, работоспособности и удобстве.

Рекомендуем проверять эти технические характеристики не только при выборе нового сварочного аппарата, а хотя бы перед каждым новым сварочным объектом. Если характеристики уплыли, лучше отдайте аппарат на профилактику в сервис-центр.

9.1 Центратор

Как уже указывалось выше, функции центратора – обеспечение соосного крепления труб, исправление овальности труб, перемещение одной или обеих труб вдоль оси, обеспечение контролируемого усилия прижима торцов труб к нагревателю или друг к другу.

Общие требования к центратору описаны общими словами и довольно очевидны – должен зажимать трубу с предельными отклонениями размеров, не должен повреждать поверхность, должен быть защищен от коррозии.

Самое пристальное внимание необходимо обратить на требования, представленные в цифрах, с описанием методов испытаний и допустимых результатов:

- Жесткость конструкции центратора (см. п.5.2.2. и 5.2.3. ГОСТ Р ИСО 12176-1). Основная идея – при любых сварочных давлениях и при обычных внешних воздействиях свариваемые трубы должны оставаться соосными, а их торцы должны прижиматься друг к другу с равномерным усилием. СОВЕТ: При выборе гидравлического центратора , во-первых, убедитесь, что ось трубы и два приводных гидроцилиндра центратора находятся в одной плоскости; в противном случае при максимальных сварочных усилиях перекос будет обязательно. Во-вторых, если вы выбираете между двумя центраторами , оба центратора нужно одинаково и сильно нагрузить – зажать длинные и тяжелые отрезки труб без подпорок – и замерить, какой из центраторов больше деформировался. Если такой возможности нет, можно попытаться хотя бы визуально сравнить прочность на изгиб главных конструктивных элементов центратора – направляющих стержней.

- Жесткость и цилиндричность хомутов (см. п.5.2.4. ГОСТ Р ИСО 12176-1). Основная идея – концы труб при сварке должны иметь цилиндрическую форму для точного совмещения друг с другом, независимо от степени их овальности перед креплением в центраторе . СОВЕТ: Цилиндричность хомутов вряд ли стоит проверять. А проверить жесткость можно самой толстостенной трубой максимального диаметра, которая перед проверкой имеет заметную овальность. Затягивая хомуты, измеряйте диаметр торца в разных плоскостях.

- В любом положении гидроцилиндра (подвижного хомута) трение в системе должно быть одинаковым (см. п.6.5. ГОСТ Р ИСО 12176-1). Проверяется с помощью органов управления аппаратом. Давление перемещения замеряется на всем участке перемещения хомутов, колебания этого давления не должны превышать 10%. Основная идея - раз уж при сварке мы замеряем давление перемещения и добавляем его к табличным значениям давления, то самопроизвольные колебания этой паразитной добавки не должны значительно влиять на точность выполнения сварочной процедуры. На новом аппарате проверить выполнение этого требования несложно. А залог длительного выполнения этого требования - использование высокопрочных хонингованных стержней с 3-слойным покрытием (медь+никель+хром) и композитных прокладок идеальной геометрии. Ну и, конечно, уход за машиной.

9.2 Торцеватель

Согласно ГОСТ, торцеватель должен удалять стружку наружу трубы для визуального контроля и должен иметь съемные ножи. Правила безопасности требуют, чтобы включение торцевателя было возможно только в его рабочем положении на центраторе , для этого устанавливают специальный микроконтакт.

Формальное требование (см. п.7.2. ГОСТ Р ИСО 12176-1) состоит в указании максимально допустимого зазора между торцами труб после торцовки.

Нечасто используемая, но очень полезная опция – защита электродвигателя торцевателя от превышения тока или от перегрева. Особенно полезно на больших торцевателях. В отсутствие такой защиты электродвигатель или редуктор часто умирает в результате бестолковых действий оператора, который не читает инструкцию и при торцовке создает давление, в разы превышающее необходимое. ГОСТ такую защиту не требует.

9.3 Нагреватель

Общие требования – хорошая теплопроводность материала, неприлипающие поверхности, хорошая видимость прилипшего материала.

Точные требования ГОСТ:

9.4 Гидравлический привод

10 Некоторые неочевидные выводы

10.1 Сварка при низких температурах

Любая технология стыковой сварки пластиковых труб рассчитана и прописана для определенного интервала температуры окружающего воздуха. Как правило, этот интервал начинается от 0°С или от +5°С. А можно ли сваривать полиэтиленовые трубы при температуре, скажем, -30ºC?

Можно, никакие физические законы этому не мешают! Только это может вызвать некоторые неприятности, связанные со сварочным оборудованием. Например, масло в гидравлической системе может быть не рассчитано на такие температуры.

Если труба поставляется в катушках или бухтах, то разматывание трубы при низких температурах – тоже задача не для слабонервных.

Но сейчас не об этом. Давайте рассмотрим, какие изменения необходимо внести в технологию стыковой сварки пластиковых труб с расчетом на низкую температуру воздуха:

- На фазе 2 (нагрев) увеличится рассеивание тепла в воздух, т.е. снизится эффективность нагрева торцов (см. п.8.2.1). Значит, при расчете температуры T нагревателя необходимо увеличить запас ΔT3 на компенсацию рассеивания тепла в воздух. Другими словами, несколько увеличить температуру T нагревателя.

- Нагрев материала трубы начинается от более низкой начальной температуры. Значит, даже при одной и той же эффективности процесс нагрева до требуемого графика распределения температур займет больше времени. Не проблема, нужно адекватно увеличить время t2 нагрева торцов.

- Остывание торцов труб на фазе 3 (техн. пауза) будет происходить быстрее. Тоже не беда, нужно увеличить запас ΔT1 в температуре T сварочного зеркала (см. п.8.2.1) и/или более жестко ограничить продолжительность технологической паузы (см. п.8.2.3).

- В начале фазы 5 (остывание) течение материала, увеличивающее толщину стенки, затухнет чуть раньше из-за быстрого остывания шва. Может быть, имело бы смысл увеличить сварочное давление.

Вычислить процедуру сварки при низких температурах и подтвердить ее дееспособность долгосрочным испытаниями еще только предстоит. Но главное – понятно, что законы природы этому не мешают.

10.2 Сварка труб малого диаметра на большом аппарате

Каждый стыковой сварочный аппарат имеет определенный рабочий диапазон диаметров. Например, 90-315 мм. Это значит, что внутренний диаметр хомутов 315 мм, а для фиксации труб меньших диаметров необходимо установить редукционные вкладыши (см. п.5.5). Часто возникает вопрос – можно ли на этом же аппарате сваривать трубы меньшего диаметра, например DN 63 SDR 11. С одной стороны, установить редукционные вкладыши Ø63 мм – совершенно не проблема. Рассчитать таблицу параметров сварки полиэтиленовых труб любого диаметра – тоже не проблема. Но может быть, есть другие ограничения? Попробуем разобраться.

Сварочное усилие пропорционально площади сечения свариваемых труб. Это значит, что центратор и гидравлическая система аппарата рассчитаны на трубу с самой большой площадью сечения в пределах рабочего диапазона этого аппарата. Для 315-го аппарата это труба DN 315 с размерным соотношением SDR 6. Площадь сечения такой трубы около 430 см 2 , а необходимое усилие для ее сварки по традиционной технологии – 650 кгс. С учетом давления перемещения и согласно требованиям ГОСТ Р ИСО 12176-1, максимальное усилие, на которое должна быть способна 315-я сварочная машина, должно быть, как минимум, на 30% выше – около 850 кгс.

Сварочное усилие, создаваемое сварочной машиной, контролируется визуально по стрелочному манометру на верхней панели гидроагрегата (рис.35). И полная шкала манометра 315-й машины должна соответствовать усилию не менее 850 кгс. Согласно формальному требованию к точности гидравлической системы (п.9.4), самая маленькая труба, которую можно варить такой машиной, должна требовать сварочное усилие 0,5% от полной шкалы - 4,5 кгс. Труба Ø63 мм SDR 11 пока попадает в этот диапазон, сварочное усилие для нее – 15,6 кгс. Оператору придется ловить первые 1-2 деления шкалы, это трудно, но можно. Идем дальше. Максимально допустимое давление перемещения ни одним нормативом не определено. На самых лучших машинах оно составляет 3-4% от максимального давления, создаваемого гидравлической системой. Значит, у нашей 315-й машины давление перемещения будет соответствовать усилию не менее 25,5 кгс и имеет право колебаться в пределах 10%, что соответствует ±2,5 кгс. Значит, для трубы Ø63 мм SDR 11 мы в самом идеальном теоретическом случае сможем обеспечить сварочное усилие 15,6±2,5 кгс. Погрешность 16% - это уже очень много! Процедура сварки DVS 2207-1 допускает погрешность 6,7% (формально сварочное давление 0,15±0,01 Н/мм). 2 .

Отсюда общее правило для стыковой сварки:

Чем ближе диаметр трубы к максимальным возможностям вашей сварочной машины, тем точнее будет выполнение сварки стыкового соединения. Трубу Ø225 мм легче варить на машине PT-250, чем на PT-315.

СПАСИТЕЛЬНАЯ ХИТРОСТЬ: Если сварочная машина предназначена для традиционной технологии стыковой сварки, трубы нижней части рабочего диапазона машины можно варить по третьей процедуре (с высоким сварочным давлением). Это позволит более точно контролировать сварочное давление, а в качестве дополнительного бонуса - сократить время сварочного цикла. В нашем примере для сварки трубы Ø63 мм SDR 11 по третьей процедуре ГОСТ потребуется усилие 54,2 кгс. Погрешность - те же ±2,5 кгс, что составляет 4,6% и укладывается в норматив. А время остывания - 2,5 мин вместо 7 мин. Одно ограничение: труба должна быть сделана из ПЭ-80 или ПЭ-100.

ЗАМЕЧАНИЕ: Всё вышесказанное применимо и для сварки на аппарате с высокой степенью автоматизации, нужно только в качестве стандарта сварки выбрать в меню "ISO 21307 HIGH P". Но с одной оговоркой: машина должна быть новая или хорошо ухоженная или после профилактики. Дело в том, что автоматический аппарат при измерении давления перемещения измеряет еще и его колебания на всем пути движения подвижных хомутов. Предположим, что в результате незначительного нарушения геометрии нашего 315-го центратора усилие перемещения составит не 25±2,5 кгс, а 50±5 кгс. Ни одно нормативное требование к сварочным машинам пока формально не нарушено. Но для нашего примера с трубой Ø63 мм SDR 11 погрешность сварочного давления составит около 9%, что выше нормативного допуска. Автоматическая машина откажется варить с нарушением норматива.

10.3 Сварка труб с различной толщиной стенки

Большинство технологий стыковой сварки настаивают, что свариваться должны две трубы с одинаковой толщиной стенки. Это требование не всегда выполнимо. Например, большинство фасонных изделий (как литых, так и сварных) производятся с SDR 11. Поэтому если вам необходимо сварить трубопровод из трубы SDR 17, то придется сваривать изделия с разной толщиной стенки (рис.36). Некоторые технологии уточняют, что если необходимо сварить толстостенную трубу с тонкостенной, то на толстостенной трубе необходимо снять внутреннюю фаску. Но ведь и это не всегда возможно из-за отсутствия соответствующего инструмента.

Чтобы сварить тонкостенную трубу с толстостенной, в таблице параметров сварки полиэтиленовых труб нужно выбрать строку для тонкостенной трубы. И дальше для сварочного процесса использовать параметры исключительно из этой строки:

- Глубина нагрева должна соответствовать толщине стенки тонкостенной трубы. Если больше, то торец тонкостенной трубы далее сомнется при осадке (см. п.8.2.2). Толстостенную трубу можно было бы погреть подольше и тем самым увеличить допустимое время технологической паузы (см. п.8.2.3). Но в данном случае – куда же деваться, придется укладываться в продолжительность технологической паузы, прописанную для тонкостенной трубы.

- Продолжительность осадки полностью определяется предшествовавшим режимом нагрева (см. п.8.2.5). Так что здесь тоже как для тонкостенной трубы.

- Усилие осадки – из расчета, что в зоне сварки толщина стенки должна увеличиться для компенсации термодеструкции и пр. (см. п.8.2.4). В данном случае это более актуально для тонкостенной трубы. А толстостенная труба – и так достаточно прочная.

- Продолжительность остывания (при определенном сварочном давлении) полностью определяется предшествовавшим режимом нагрева (см. п.8.2.6). Так что здесь тоже как для тонкостенной трубы.

10.4 Сварка труб на «слабом» аппарате

Большинство технологий стыковой сварки ПЭ труб рассчитаны на то, что центратор сварочного аппарата способен создать усилие сжатия 1,5 кгс на каждый квадратный сантиметр торца полиэтиленовой трубы. А что делать, если аппарат слабоват, а толстостенную напорную трубу «кровь из носа» нужно сварить?

Конкретный пример. Бюджетный сварочный аппарат EURO-160 рассчитан на сварку труб диаметром до 160 мм и способен создать сварочное усилие не более 70 килограммов силы (кгс). Согласно технологии сварки DVS 2207-1, для сварки трубы из ПЭ 100 диаметром 160 мм с показателем SDR 17 (что соответствует PN 10) требуется сварочное усилие 67,4 кгс, и аппарат вполне справляется.

Но для сварки стыкового соединения труб из того же материала и того же диаметра, но SDR 11 (PN 16) требуется уже 100 кгс, потому что площадь торца такой трубы составляет 66,6 см 2 . Максимальное сварочное усилие нашего аппарата создаст в этой трубе напряжение всего чуть более 1 кгс/см 2 . Хватит ли этого на сварку, да так чтобы прочность сварного стыкового шва была не ниже прочности трубы? Может, есть какие-то «трюки»? Или не хватит ни при каких условиях?

Мы выяснили (см. п.8.2.7), что требуемое усилие сжатия на этапе оплавления торцов можно смело уменьшить. Это немного увеличит время, которое потребуется на выдавливание грата, а больше ни на чем не отразится. Так что здесь проблемы нет.

Мы также знаем (см. п.6.4), что технология стыковой сварки допускает несовпадения стенок труб до 10%, а последующее увеличение толщины стенки труб (см. п.8.2.4) компенсирует эту неточность. Значит, можем сделать вывод, что на компенсацию одной только термодеструкции хватило бы гораздо меньшего увеличения толщины стенки, а значит, гораздо меньшего сварочного давления. Поэтому первый «трюк» очевиден – на слабом аппарате нужно очень-очень аккуратно добиваться идеального совпадения торцов труб перед сваркой.

Второй «трюк» тоже вполне понятен, если немного подумать. Нужно увеличить температуру зеркала на 5-10°С и, может быть, погреть чуть-чуть подольше. Температурная деградация полиэтилена от этого немного увеличится, зато текучесть материала увеличится значительно и позволит добиться большого увеличения толщины стенки даже небольшим сварочным давлением.

К сожалению, никто не делал аккуратных расчетов технологии сварки для небольших сварочных усилий. Не существует точных численных рекомендаций, насколько нужно увеличить температуру зеркала и/или время нагрева с расчетом на то или иное сварочное усилие. Но если аппарат слабый, а сварить необходимо, то понятно, в какую сторону двигаться.

10.5 Сварка труб из ПВХ

Стыковая сварка труб из полипропилена (ПП) и поливинилиденфторида (ПВДФ), так же как и труб из ПЭ, не представляет проблемы. Таблицы параметров стыковой сварки труб из этих материалов, как правило, прилагаются к любому стыковому аппарату. А почему не прилагаются таблицы для ПВХ, хотя процедура определена нормами DVS?

Еще один необычный параметр для сварки труб из ПВХ – сварочное усилие рассчитывается как 6 кгс на каждый см 2 сечения трубы. Это довольно много. Для сравнения, для ПНД необходимо 1,5 кгс/см 2 , а для ПП – всего 1,0 кгс/см 2 . Однако это не проблема. Благодаря прочности и очень низкой ползучести ПВХ, трубы из него (даже напорные) – довольно тонкостенные, т.е. имеют сравнительно небольшую площадь торца. Так что итоговое сварочное усилие оказывается небольшим, в пределах возможностей любого нормального сварочного аппарата.

Виды сварки полиэтиленовых труб

Полиэтиленовые трубы имеют низкую стоимость, долговечны, применяются как в быту, так и в производственной сфере. Заслуженно занимают лидирующее место в организации газопроводов и водопроводных систем, благодаря универсальности и надежности материала, из которого изготовлены. Главное их достоинство - быстрый и лёгкий монтаж. Сварка полиэтиленовых труб является самым надёжным методом крепления при формировании трубопроводных сооружений.

Типы сварки ПЭ труб, условия применения

Трубы из полиэтилена соединяют в конструкцию разными способами сварки, каждый из способов применяется в соответствие с определёнными условиями.

Основные виды сварных соединений:

- . Для спайки труб из ПНД способом электромуфтовой сварки используют муфты из пластика, в которые вмонтированы спиральные элементы, нагревающиеся подачей тока.

- Враструб. Сварная стыковка с применением фитингов и муфт предназначена для водопроводных конструкций внутри дома. . Такого рода сварка применяется на внешних участках. Позволяет укладывать коммуникации как в грунт (траншейным способом), так и на поверхности.

Муфтовая сварка

Сварка труб из полиэтилена способом в муфту применяется, если работа по стыковке труб проводится в условиях узкого пространства и невозможности свободного передвижения. Такой метод подходит для спайки труб со стенками неодинаковой толщины и разными по диаметру. Рекомендуется для монтажа канализационных систем, так как спайки, сделанные этим способом, выдерживают нагрузку давления в 16 атм.

Техника выполнения муфтовой сварки:

- Первым делом тщательная подготовка нужных для сваривания труб. Салфетками, пропитанными спиртом очищают их от загрязнений. Также обрабатывают внутренние поверхности электромуфт.

- Концы труб перед сваркой ровно обрезают с целью уплотнения соединений и проводят механическую зачистку промышленной окиси меди.

- Одевая, на стыки электромуфты, трубы укладывают в позиционер. Противолежащие от места спайки концы труб во время сварки закрывают, для сохранения тепла.

- Подключив, к электромуфтам электричество, проводят соединение плавлением ПЭ-трубы.

Важно сохранять неподвижность спаянных ПНД труб до полного остывания, чтобы не допустить деформацию сварных швов.

Сварка враструб

Сварка враструб с применением муфт и фитингов рекомендуется для ПНД имеющими диаметр не больше 63 мм, для сваривания допустимо применение бытового паяльника. Трубы ПЭ больших диаметров сваривают промышленным аппаратом. Так же понадобятся рулетка и труборез.

Техника выполнения сварки враструб:

- Закрепив, аппарат для сварки на платформу, на нагреватель укрепляют насадки соответствующего размера. Выставляют температурный режим.

- Надевают на насадки готовые к свариванию элементы и прогревают на протяжении 5-7 секунд.

- После прогрева, осторожно соединяют части до упора и фиксируют на 10 секунд, чтобы детали сохранили правильное положение спайки и герметичность.

Важно не допустить перегрева иначе при попытке монтажа пластик просто сожмётся, нарушив качество стыка.

Совет: после сварки, отходы оплавки полимеров счищают, так как они помешают последующим процессам. Очищать требуется только деревянным шпателем во избежание повреждений покрытия.

Стыковая сварка

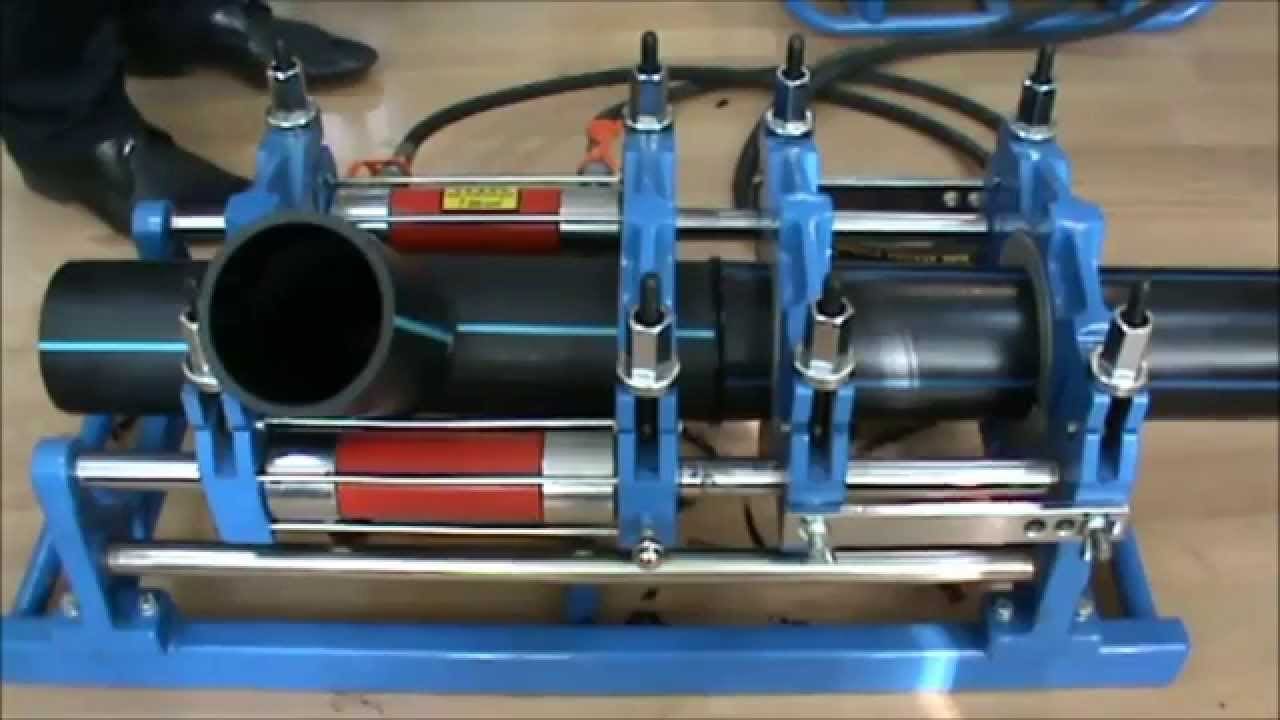

Для стыкового сваривания необходим специализированный механический или гидравлический сварочный аппарат, который обеспечит наиболее герметичное соединение труб. Самые популярные из них с программным управлением и автоматическим контролем всех сварочных процессов.

Работа с ПЭ трубами по стыковой технологии:

- Для этого вида сварки важен строгий отбор труб максимально сходных по техническим характеристикам, по возможности с одной и той же партии.

- Стенки труб по толщине должны быть минимум 5 мм, диаметр от 50 мм.

- Прогреваются места спайки труб специальной пластиной. После плавки пластину вынимают и механически стискивают детали до абсолютной их спайки и полного остывания, что делает шов максимально надёжным по герметичности.

- Делая разметку для нарезки труб, не забывайте о техническом изменении, их длины после спайки, в сторону уменьшения. Для правильного вычисления коэффициента сокращения воспользуйтесь таблицей ниже.

Безусловно, знание технологических тонкостей всех видов сварки труб из полиэтилена гарантирует получение качественного результата в создании трубопроводных конструкций и магистралей. Но нужно учитывать значительное влияние на результативность и таких факторов, как знание и соблюдение техники безопасности при работе с оборудованием для сварки полиэтилена, умение правильно подобрать материалы и провести подготовку соответствующего оборудования к процессу сварки, и в завершение – тщательный контроль соответствия качества установленным техническим требованиям.

Оборудование

и качество монтажа трубопроводных конструкций в значительной степени зависит от применяемого оборудования и агрегатов для сварочных работ. Идеально подходят гидравлические и механические агрегаты. Они обеспечивают максимальное качество монтажа. Такие сварочные агрегаты максимально автоматизированы, что позволяет исключить любое физическое вмешательство.

Кроме того, для проведения некоторых видов сваривания дополнительно используются такие виды инструментов, как:

- Труборез. Используется для разрезания труб.

- Калибровщик. Поможет восстановить диаметр трубы после разрезания.

- Фаскосниматель. Придаёт определенную форму, снимая фаски с торца трубы.

- Сварочный аппарат. Служит для оплавки сварных деталей.

- Насадки разных калибров. Применяется при диффузионных технологиях сварки.

- Измерительные инструменты. Широко используются, практически на всех этапах подготовительных и сварочных работ.

Как правило, качество изготавливаемых конструкций трубопроводов, зависит не только от применения того или иного оборудования, но и во многом от высокого уровня мастерства, внимательности и ответственности работающих на нём сварщиков.

Техника безопасности

- Необходимо подготовить рабочее место, убрав с него всё лишнее.

- Расположите на нём рабочий инструмент в удобном порядке.

- Тщательно проверьте электропроводку и заземление, чтобы исключить повреждение изоляции.

- Убедитесь в работоспособности оборудования, произведя проверочный запуск установок.

- Перед началом работ проверьте оборудование на предмет повреждений и дефектов, которые могли бы создать аварийную обстановку и негативно повлиять на качество.

- Если у вас портативная сварочная установка необходимо обеспечить максимальную свободу её перемещения тем самым обеспечив быстрое выполнение работ тем самым исключив все факторы риска для оператора установки.

Подготовка к сварочным работам

- Все узлы оборудования, а также приспособление для проведения сварочных работ необходимо тщательно очистить.

- Перед началом работы обеспечьте полную заправку сварочных агрегатов работающих на топливе.

- Проверьте уровень масла гидравлической системы сварочного аппарата в случае необходимости пополните его.

- Перед началом работы смажьте все трущиеся детали в оборудовании.

- Проверьте исправность всех контрольно-измерительных приборов.

- Для обеспечения качества при обработке фитингов и труб ножи устройства для торцевания должны быть идеально отточены.

- Для избежания сбоя в работе с ПДН, постарайтесь обеспечить достаточное количество зажимов и вкладышей с диаметром соответствующим сечению труб.

Перед началом сварочных работ необходимо удалить все загрязнения с труб, фитингов и других деталей, которые будут использоваться в работе. После очистки все трубы и фитинги необходимо соединить. Края свариваемых изделий нужно обрезать и очистить, как того требует технологи.

Контроль качества швов

В процессе выполнения сварки полиэтиленовых труб необходимо постоянно контролировать качество каждого выполненного соединения. И только после этого, продолжать работу.

Все спайки в обязательном порядке должны отвечать техническим требованиям.

Основные требования по качеству:

- Не допускается смещение в местах спаек.

- Необходимо контролировать качество торцевания.

- Не проводить сварочные работы в условиях холода.

- Тщательно соблюдать технологию выполнения швов.

- Осуществлять постоянный контроль показателей всех измерительных приборов, поддерживая параметры их показателей в пределах принятых норм.

Сварные швы и допустимые дефекты, возникающие во время сварки должны строго соответствовать всем техническим требованиям. Только в этом случае, изделие можно признать качественным.

В итоге нужно отметить, что все рассмотренные технологии сварок ПЭ труб требуют строгой дисциплины и точности. Только при условии их соблюдения, можно будет гарантировать успешную эксплуатацию трубопроводных конструкций и магистралей в течение длительного периода, без дополнительных ремонтов и обслуживания.

Как паять трубы ПНД?

Полимерные трубы получили широкое распространение. Они используются при прокладке отопительных сетей, магистралей горячего и холодного водоснабжения. Изделия долговечны, практичны и надежны.

Преимущества полиэтиленовых труб:

- стойкость к коррозионному поражению;

- невосприимчивость к воздействию микроорганизмов, малый шанс развития патогенной микрофлоры;

- гладкая внутренняя поверхность;

- ремонтопригодность.

Полиэтиленовые изделия задействуются на промышленных, коммунальных и хозяйственных объектах. С их помощью прокладываются новые и модернизируются существующие линии.

Выбор способа пайки ПНД труб

Как правильно паять ПНД трубу? Актуальный вопрос для начинающих мастеров. Существует три технологических решения:

- стыковая сварка;

- муфтовая сварка;

- электромуфтовая пайка ПНД труб.

Каждый способ имеет уникальные особенности, заслуживает отдельного рассмотрения.

Стыковая сварка полиэтиленовых труб

Перед тем как спаять трубу встык, потребуется приобрести сварочную машину для ПНД. При подборе оборудования учитывается:

- диаметр полиэтиленовых труб, с которыми возможна работа;

- мощность установки;

- количество функций, доступных оператору.

Покупка сертифицированного оборудования — залог высокого качества стыков.

Пайка ПНД труб выполняется в следующем порядке.

- Свариваемые участки устанавливаются в центраторе.

- Элементы надежно фиксируются зажимами.

- Торцы деталей очищаются от инородных частиц. Перед тем, как паять полиэтиленовые трубы, рекомендуется произвести обезжиривание.

- Стыкуемые поверхности обрабатываются торцевателем.

- Нагревательные элементы машины разогревают торцы труб.

- По достижении нужной температуры нагрев прекращается и заготовки соединяются.

После остывания сварного шва выполняется его проверка. Мероприятие проводят специалисты ОТК, использующие профильное оборудование и инструменты.

Требования к сварному соединению:

- однородность;

- высокая прочность;

- герметичность.

Машины для стыковой сварки имеют высокую стоимость. Как правило, их применяют крупные подрядные организации.

Муфтовая сварка ПНД труб

Трубы ПНД малого диаметра можно соединить в домашних условиях. Достаточно располагать паяльником и вспомогательным оборудованием.

Пайке предшествует подготовительный процесс:

- мастер приобретает необходимые фитинги и трубы;

- торцы труб подвергаются очистке;

- концы линии, не подключенные к сети, временно герметизируются (это исключает отвод тепла, предотвращает попадание грязи внутрь линии);

- поверхность нагревательных элементов очищается и обезжиривается.

От качества подготовительных работ зависит надежность и долговечность соединений.

Пайка ПНД труб проходит в несколько этапов:

- Труба и муфта фиксируются в нагревательных чашках. Важно, чтобы элементы были вставлены до упора.

- По достижении рабочей температуры производится соединение фитинга и трубы. Излишний полиэтилен выдавливается за пределы стыка, не оказывая влияния на его характеристики.

- На некоторое время детали фиксируются в неподвижном положении.

- Остывшее соединение труб проверяется на герметичность.

В пайке ПНД труб нет ничего сложного. Достаточно использовать качественные материалы и соблюдать технологию.

Электромуфтовая сварка

Электромуфтовая сварка — промышленный способ соединения труб. Получаемые конструкции отличаются высокой прочностью, устойчивы к вибрационному, ударному и изгибающему воздействиям.

Использование электромуфтовой сварки оправдано в ограниченном пространстве, в сейсмически нестабильных районах, на ответственных и опасных объектах.

Получаемые узлы имеют высокую стоимость, что ограничивает сферу применения технологии.

Сварка при помощи электрических муфт выполняется в определенной последовательности.

- Трубы обрезаются посредством специального инструмента.

- Свариваемые участки проходят очистку, с их поверхности удаляется жир, грязь, органические соединения.

- На поверхность трубы наносятся метки, отражающие глубину ее погружения в муфту.

- Концы труб, не задействуемые при сварке, временно герметизируются.

- Труба устанавливается в муфту.

- Муфта подключается к сварочному оборудованию при помощи клемм в верхней части.

- Процесс сварки запускается тумблером на аппарате. Он прекращается автоматически, по истечении заданного периода.

- Трубы находятся в неподвижном положении до полного остывания.

Стык проходит визуальный осмотр. Претензии к его качеству возникают в единичных случаях. Обычно они вызваны использованием некондиционной муфты.

Приобретение ПНД труб и оборудования для их пайки

Компания «ЭкоМонтаж» реализует продукцию для прокладки полимерных линий. В ассортименте трубы, фитинги, сварочное оборудование, вспомогательные инструменты. Подобрать подходящие изделия смогут частные мастера, коммерческие и государственные подрядчики.

- Высокое качество . В продаже сертифицированные изделия отечественного и зарубежного производства. Товар комплектуется набором документов, соответствует международным стандартам качества.

- Индивидуальный подход . Подобрать подходящие изделия помогут менеджеры «ЭкоМонтаж». Они расскажут о характеристиках оборудования, действующих расценках, условиях оплаты.

- Оперативное решение поставленных задач . Продукция отправляется в любую точку РФ. Компания сотрудничает с ведущими российскими перевозчиками, использующими морской и сухопутный транспорт.

Ассортимент изделий периодически расширяется. Регулярно появляются новые прогрессивные решения.

Что такое SDR в маркировке полиэтиленовых труб?

К утвержденной ГОСТом маркировке ПЭ труб (Подробнее - в статье ГОСТы по полиэтиленовым (ПНД) трубам) разрешается добавлять дополнительные сведения – так, например, некоторые производители указывают на изделии логотип и адрес компании. Но есть информация, которую изготовитель должен нанести обязательно. Один из них – SDR.

Маркировка полиэтиленовых труб

Порядок маркирования труб утвержден ГОСТом. Информация наносится в одну линию, одинаковым размером шрифта методом цветной печати либо термического тиснения с определенной глубиной. Система маркировки полиэтиленовых труб должна отображать следующие показатели:

- информацию о предприятии-изготовителе (название либо товарный знак);

- условное обозначение материала трубы – ПЭ (полиэтилен);

- цифры, обозначающие марку гранул сырья, из которых изготовлена труба, – 32, 63, 80,100 (чем выше показатель, тем больше плотность стенки);

- стандарт качества, согласно которому изготовлено изделие – ГОСТ или ДУ;

- наружный диаметр трубы (от 16 до 1200 мм) и толщина ее стенки;

- коэффициент SDR трубы, указывающий на предел допустимой нагрузки;

- назначение трубы (техническая или питьевая).

Дополнительно может указываться номер технологической линии или партии, а также дата изготовления труб из полиэтилена. Используется также маркирование цветом: желтая продольная полоса по всей длине указывает, что труба предназначена для газопровода, синяя – для водопровода.

Что значит SDR?

Одним из основных показателей прочностных характеристик полиэтиленовой трубы, который предусмотрен ГОСТом и обязательно указывается при маркировке, является SDR. Этот параметр позволяет определить возможности изделий. Расшифровка этого обозначения на английском (Standart Dimension Ratio) – стандартный размерный коэффициент.

Коэффициент SDR трубы показывает соотношение внешнего ее диаметра к толщине стенки, для вычисления показателя применяется следующая формула:

SDR = D : S, где D – наружный диаметр (в мм), а S – толщина стенки трубы (в мм).

Чем больше коэффициент SDR, тем тоньше трубная стенка, и наоборот – у трубы с толстыми стенками этот показатель меньше. Таким образом, труба с низким SDR будет обладать большими возможностями и способностью выдерживать серьезные нагрузки, чем изделие с высоким коэффициентом.

Важно! Если из труб одного диаметра и с разными показателями SDR (например, 17 и 21) выбирать изделие с лучшими эксплуатационными характеристиками, следует отдать предпочтение меньшему коэффициенту– 17.Однако нужно учитывать: чем больше толщина стенки, тем ниже пропускная способность трубы за счет уменьшения ее внутреннего сечения.

Отличие труб с разным SDR

Современная промышленность выпускает ПЭ трубы индексами SDR от 6 до 41 с нагрузками, соответствующими классам давления, представленным в данной таблице:

Индекс SDR, таким образом, применяется для определения назначения труб для напорных и безнапорных систем. Чаще всего используются изделия с показателями 11, 17,21. Общие различия труб с разным индексом SDR определяют условия их применения:

- изделия ПНД с коэффициентом ниже 9 используются для сооружения водонапорных систем, канализации и газовых трубопроводов;

- трубы с характеристиками SDR 11-17 служат для изготовления оросительных систем и слабонапорного водопровода;

- показатели 21-26 пригодны для создания систем водообеспечения одно- и двухэтажных построек;

- трубы с индексом SDR 26-41 применяются для безнапорных канализационных коммуникаций.

Обратите внимание! Выбирая трубу по SDR, необходимо обязательно учесть также марку полиэтилена. При одинаковых размерных коэффициентах трубы с более высоким показателем марки ПЭ будут гораздо прочнее. К примеру, из ПЭ 100 SDR 17 можно создавать напорные водо- и газопроводы, а трубы ПЭ 80 с таким же показателем SDR менее устойчивы к механическим воздействиям, поэтому для этих целей не годятся. Более подробно про полиэтиленовые трубы Вы можете прочитать в нашей статье "Полиэтиленовые (ПНД) трубы ПЭ-100"

Рассмотрим характеристики эксплуатации некоторых наиболее популярных труб, исходя из стандартного размерного коэффициента.

ПЭ 80 SDR 13,6

Эти трубы ПНД лучше всего подходят для монтажа домашних водопроводных систем, транспортировки жидкостей и химических веществ. Самые прочные из данной марки изделия с предусмотренным давлением в 10 атмосфер. Стенка таких труб выдерживает перепады температуры, поэтому они могут использоваться даже на Севере.

ПЭ 80 SDR 17

Трубы SDR 17 марки ПЭ 80 имеют средний показатель коэффициента. Область применения этого варианта достаточно широка. Подача питьевой воды, для технических целей, создание оросительных систем. Особо актуально применение таких труб для водообеспечения малоэтажных домов: они высокопрочны, легки и сравнительно недороги. Выдерживают давление 8 атмосфер при допустимой температуре 200⁰C. Однако для монтажа систем водоснабжения высотных домов трубы ПЭ 80 SDR 17 не используют.

ПЭ 80 SDR 21

Эти трубы ПНД тоже применяют для транспортировки питьевой воды в загородных и городских одноэтажных домах и для монтаж безнапорной канализации. Малая толщина стенок не дает возможности использовать их для монтажа систем водопровода в «высотках», а также трубы ПЭ 80 SDR 21 нельзя проводить под землей: трубопровод не выдержит нагрузок. При температурах, не превышающих 200⁰C, система выдержит до 50 лет эксплуатации. При достижении 400⁰C труба начинает испытывать деформацию.

ПЭ 100 SDR 26

Эти изделия применяются для монтажа водоотведения хозяйственного назначения и питьевой воды в городской черте и за пределами мегаполиса. Трубы используют для канализационных систем, прокладки артезианских скважин. Применяются для транспортировки жидкостей пищевой промышленности – соков, вина. Невысокая толщина стенок способствует легкому весу и повышению пропускной способности на 10% при давлении 10 атмосфер.

ПЭ 100 SDR 21

Идеальный вариант для монтажа водоотведения не только небольших загородных, но и многоэтажных домов, так как трубы с показателями ПЭ 100 SDR 21 выдерживают высокие нагрузки, в том числе давление. Кроме того, транспортируемая в них вода не изменяет свой вкус и не впитывает посторонние запахи. Используются также для мелиоративных и оросительных работ. Применяя переходники, можно совмещать ПЭ изделия с трубами из металлов.

ПЭ 100 SDR 17

Трубы современного поколения с отличными показателями прочности и стойкости к повреждениям. Выдерживающие нагрузку в 10 атмосфер изделия оптимальны для строительства напорного водопровода, систем газоснабжения. Считаются наиболее подходящим вариантом для монтажа систем большого поперечного сечения, успешно используются для строительства длинных трубопроводов. Поэтому трубы ПЭ 100 с SDR 17 отлично подойдут для холодного водоснабжения

ПЭ 100 SDR 11

Высокая плотность ПНД, из которого изготавливают эти трубы, надежность и прочность, позволяют использовать изделия для всех видов коммуникаций: горячего и холодного водоснабжения, сооружения газовых магистралей, канализационных коллекторов. Обладают стойкостью к химическому воздействию, поэтому прокладываются в любых грунтах. При давлении в 16 атмосфер трубы ПЭ 100 SDR 11 прослужат до полувека. К примеру - полиэтиленовые газовые трубы ПЭ 100 с SDR 11 хорошо зарекомендовали себя. Однако, для укладки требуются подъемные механизмы из-за большого веса изделий.

Таким образом, индекс стандартного размерного коэффициента SDR трубы – один из первых показателей, на которые нужно обратить внимание при выборе. Вместе с маркой этот показатель определяет качество и условия дальнейшей эксплуатации трубы.

Читайте также: