Сварка трубы с козырьком

Обновлено: 18.05.2024

Род и полярность тока определяют в зависимости от марки стали, толщины стенки трубы, марки покрытого электрода.

Сварочный ток обуславливается диаметром электрода dэ (мм), который выбирают в зависимости от толщины трубы:

Низкоуглеродистые и низколегированные конструкционные стали:

Высоколегированные хромоникелевые стали:

Напряжение на дуге определяется ее длиной. Оптимальную длину дуги выбирают между минимальной (0,5dэ) и максимальной (dэ+1).

Скорость сварки сварщик назначает в зависимости от требуемых геометрических размеров шва или наплавляемого валика.

Ориентировочные режимы сварки

Диаметр электрода, мм

Сварочный ток (А) при положении шва

При сварке труб малого (до 100 мм) диаметра с толщиной стенки 2-10 мм из углеродистых, низколегированных и теплоустойчивых сталей:

- стык собирают в приспособлениях и прихватывают ручной аргонодуговой сваркой в одной или двух точках, расположенных симметрично;

- стык, скрепленный одной прихваткой, сразу же обваривают, начиная со стороны, противоположной прихватке;

- при толщине стенки менее 3 мм прихватку выполняют электродом диаметром не более 2,5 мм.

Стыки труб со стенкой толщиной более 4 мм сваривают не менее чем в два слоя:

I - корневой шов (слой); II - облицовочные валики (слои); 1; 2; 3; 4; 5 - очередность выполнения

Очередность ручной сварки стыков труб диаметром менее 100 мм

| С двумя прихватками длиной 10-15 мм, высотой 3-4 мм | С одной прихваткой длиной 10-20 мм, высотой 3-4 мм | Без прихваток (с помощью приспособления) |

| Вертикальное положение стыка | ||

| Горизонтальное положение стыка | ||

При сварке труб диаметром 30-83 мм :

- вертикальный стык сваривают участками по три четверти периметра;

- каждый последующий валик горизонтального стыка укладывают в противоположном направлении;

- «замковые» участки последующих валиков смешают относительно предыдущих швов.

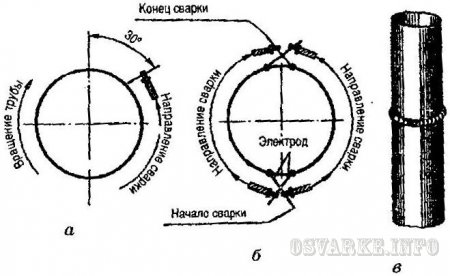

Сварка поворотных стыков труб

При сварке на вращателях подбирают скорость вращения трубы (Vвр), равную скорости сварки (Vсв). Положение сварки, наиболее удобное для формирования шва, находится не в зените, а в точке, отстоящей от вертикали на 30-35° в сторону, обратную направлению вращения трубы.

Когда вращателей нет или они нецелесообразны, свариваемые стыки труб поворачивают на углы 60-110°. Это позволяет формировать шов в самом удобном положении - нижнем.

Трубы диаметром более 219 мм сваривают обратноступенчатым способом за два полных оборота:

Трубы с поворотом на 180° сваривают в три приема. Вначале одним или двумя слоями сваривают участки ГЛ и ВЛ. После этого трубу поворачивают на 180° и заваривают участки ВБ и ГБ на всю толщину.

Затем трубу поворачивают на 180° и заваривают оставшуюся разделку на участках ГА и ВЛ. Сварку труб с поворотом на 180° могут выполнять как один сварщик, так и двое.

Сварку стыков труб с поворо том на 90° ведут тоже в три приема. Сперва заваривают участок стыка АВБ, укладывая один-два слоя. Потом трубу поворачивают на 90° и заваривают участок АГБ на всю толщину. Наконец, следуют обратный поворот на 90° и заварка оставшейся толщины трубы на участке АВБ.

Сварка с поворотом стыка позволяет качественно формировать шов с минимальными деформациями и напряжениями, плавным переходом к основному металлу, с минимальной чешуйчатостью без наплывов и подрезов.

Сварка неповоротных стыков труб

Вертикальные неповоротные стыки сваривают снизу вверх.

Сварку первых трех слоев в стыках труб диаметром более 219 мм следует выполнять обратноступенчатым способом. Длина каждого участка должна быть 200-250 мм.

Длина участков последующих слоев может составлять половину окружности стыка. Стыки труб с толщиной стенки до 16 мм можно сваривать участками длиной, равной половине окружности, начиная со второго слоя.

Очередность выполнения швов (1-14) и слоев (I-IV) одним сварщиком

Очередность наложения превого слоя двумя сварщиками при сварке неповоротных стыков труб диаметром более 219 мм

Горизонтальные неповоротные стыки труб диаметром более 219 мм, выполняемые одним сварщиком, необходимо сваривать обратноступенчатым способом участками длиной 200-250 мм. Четвертый и последующие слои можно сваривать вкруговую.

Очередность (1-12) выполнения швов одним сварщиком

При сварке горизонтального стыка двумя сварщиками последовательность сварки корневого шва зависит от диаме тра труб. Если диаметр менее 300 мм, то каждый сварщик заваривает участок длиной в половину окружности. В один и тот же момент сварщики должны находиться у диаметрально противоположных точек стыка. Если диаметр труб 300 мм и более, то корневой шов сваривают обратноступенчатым способом участками по 200-250 мм.

В стыках труб диаметром до 300 мм с толщиной стенки более 40 мм первые три слоя следует сваривать обратноступенчатым способом, а последующие слои - участками, равными половине окружности.

Стыки труб из низколегированных сталей диаметром свыше 600 мм при толщине стенки 25-45 мм сваривают так: все слои шва выполняют обратноступенчатым способом участ ками не более 250 мм.

Трубы диаметром более 600 мм из хромомолибденованадиевых сталей сваривают одновременно двое и более сварщиков, у каждого из которых свой отрезок стыка. Применяют обратноступенчатый способ (участки по 200-250 мм). Четвертый и последующие слои допускается выполнят ь участками, равными четверти окружности.

Очередность выполнения и примерное расположение слоев и валиков (1 - 20) при сварке вертикального и горизонтального стыков толстостенных труб из углеродистых и низколегированных сталей

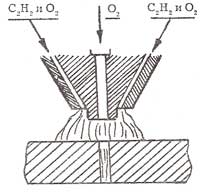

Особенности формирования сварного шва при сварке газом

Газовая сварка может производиться как в нижнем, так и в вертикальном и потолочном положениях.

При малых толщинах 0,5—1,5 мм газовая сварка по производительности может превосходить дуговую, так как при последней приходится уменьшать скорость сварки очень тонкого материала во избежание прожогов. С увеличением толщины металла до-2—3 мм скорости газовой и дуговой сварки сравниваются, а затем разница в скоростях быстро возрастает с увеличением толщины металла в пользу дуговой сварки.

В некоторых случаях мягкость и постепенность нагрева газового пламени и значительный объём зоны влияния являются не недостатком, а, наоборот, преимуществом газовой сварки. К таким работам, например, относятся сварка чугуна, особо хрупких легко закаливающихся сталей, наплавка литых твёрдых сплавов, твёрдая пайка и т. д.

Сварка при различных положениях шва.

Сварку вертикальных швов снизу вверх лучше выполнять левым способом. Горизонтальные швы на вертикальной плоскости выполняют правым способом. В этом случае поток газового пламени направлен на шов, не позволяя металлу растекаться из сварочной ванны. В отличие от обычного правого способа сварку ведут справа налево, создавая небольшой перекос сварочной ванны.

Потолочные швы тоже лучше вести правым способом, так как при этой методике конец присадочной проволоки и давление газового потока препятствуют стеканию жидкого металла вниз.

Особенности газовой сварки труб

Прокладка трубопроводов диаметром до 100 мм редко обходится без сварки. При газовой сварке трубы сваривают стыковыми соединениями с выпуклым швом. Величина выпуклости шва зависит от толщины стенки и обычно находится в пределах 1 - 3 мм. Трубы с толщиной стенок до 3 мм сваривают без скоса кромок, выдерживая стык с зазором, равным половине толщины стенки трубы. При сварке труб с более толстыми стенками кромки разделывают, выполняя скос под углом 35 - 45 Острые кромки притупляют, чтобы при сварке они не оплавлялись. При сварке труб следует следить за тем, чтобы расплавленный металл не протекал во внутреннюю полость, снижая сечение трубопровода.

Сварку трубопроводов лучше всего вести поворотным методом, выдерживая нижнее положение шва.

Сварку начинают с одной из точек и выполняют четырьмя участками, разделяющими периметр трубы на четыре равные части.

Сварку ведут в последовательности, показанной на рис.10.12.

Сварка труб большого диаметра:

- А-до 300 мм;

- В-сварка без поворота трубы

Сварка козырьком

В труднодоступных местах, где нет возможности приблизить горелку к сварочному шву, выполняют сварку с козырьком (рис.10.13). Для этого в трубе вырезают козырек, сваривают труднодоступные места с внутренней стороны трубы, прикладывают козырек на место и заваривают остальные швы.

Сварка меди и ее сплавов

Первое, что надо помнить - медь сильно окисляется. Образующийся оксид снижает пластичность и механическую прочность сварного шва. Помимо всего, появляются мелкие трещины в расплавленном металле «водородная болезнь».

Медь обладает высокой теплоемкостью и теплопроводностью (в 6 - 7 раз выше, чем у стали), повышенным коэффициентом линейного расширения при нагревании (в 1,5 раза выше, чем у стали).

Обычно медь сваривается в виде стыковых и угловых соединений.

- Внахлестку медь не сваривается.

Медь сваривается только в один слой т.к. при накладывании второго слоя большая вероятность появления трещин. При сварке меди надо соблюдать технологическую последовательность операций. Свариваемые кромки нагреваются, на них в виде пасты наносится флюс. Флюсом покрывается и присадочный пруток. Установить горелку под углом наклона к свариваемому изделию 30 - 40°, присадочной проволоки 30 - 40°, расположить ядро пламени на расстоянии 6 - 10 мм от расплавленного металла и выполнить сварку восстановительной зоной пламени в один проход снизу вверх: левым способом при толщине листов до 5 мм, а при большей толщине - правым способом.

Латунь - это сплав меди с цинком (цинка может быть до 55 Как и медь, латунь является трудносвариваемым сплавом. Основные трудности процесса - это выгорание цинка и поглощение газов расплавленным металлом. Последствия - образование пор и снижение механической прочности соединения. Латуни, содержащие более 40% цинка, подвергают проковке при температуре 650°С, что соответствует нагреву металла до темнокрасного цвета.

Не следует забывать, что пары цинка, содержащиеся в латуни, ядовиты и это требует принятия мер для защиты органов дыхания. Лучше всего применять респиратор или постараться обеспечить бездымный технологический процесс.

Алюминий и его сплавы относительно хорошо свариваются газовой сваркой.

Газовую сварку алюминия целесообразно применять для деталей толщиной 1-5 мм. Сварка дает хорошие результаты при правильном выборе режимов и выборе флюсов, хорошо растворяющих окись алюминия.

Особое значение имеет правильный выбор мощности пламени, так как пленка окиси алюминия полностью закрывает сварочную ванну и мешает сварщику контролировать начало расплавления металла.

Алюминий и его сплавы сваривают левой сваркой, восстановительным пламенем или небольшим избытком ацетилена. Угол наклона мундштука к поверхности металла должен быть не более 45°. Для закрепления кромок делают предварительную прихватку. Допускается легкая проковка шва в холодном состоянии.

Кислородная резка металлов

Кислородная резка — процесс сгорания металлов и их сплавов в струе технически чистого кислорода. Для этого металл вдоль линии предполагаемого разреза предварительно нагревают до температуры его воспламенения в кислороде. Такая резка носит еще одно название — разделительная. Однако вышеописанную резку можно применять и для удаления поверхностного слоя металла и устранения поверхностных дефектов.

Разделительная резка

Поверхностная резка

по принципу смешения газов (инжекторные и безынжекторные),

по назначению (универсальные, вставные и специальные),

по применению (для ручной и машинной резки)

по виду резки (для разделительной и поверхностной резки).

В настоящее время широко используются универсальные инжекторные ручные резаки для разделительной резки, схема строения которых представлена на рисунке .Схема строения ручного резака:

1, 2 — ниппели, 3, 4 — кислородные трубки, 5 — наружный мундштук, 6 — инжектор, 7 — смесительная камера, 8 — внутренний мундштук

Принцип действия горелки заключается в следующем. Ацетилен подается по шлангу к ниппелю 1, а кислород — к ниппелю 2. От ниппеля 2 кислород идет по двум направлениям. Одна часть кислорода, как и в обычных сварочных горелках, попадает в инжектор 6, а потом в смесительную камеру 7. В последней образуется горючая смесь кислорода с ацетиленом, который поступает через ниппель 1. Далее смесь идет по трубке, проходит через кольцевой зазор между наружным 5 и внутренним 8 мундштуками и образует подогревательное пламя. Остальная часть кислорода через трубки 3 и 4 продвигается к центральному отверстию внутреннего мундштука 8 и создает струю режущего кислорода.

Нужно сразу заметить, что данной резке поддаются только те металлы, которые удовлетворяют следующим главным требованиям.

- Температура плавления металла должна быть больше температуры воспламенения его в кислороде. В противном случае металл будет только плавиться, но не будет сгорать. (Например, низкоуглеродистая сталь имеет температуру воспламенения в кислороде 1300-1350 °С, а температуру плавления — около 1500 °С.)

- Температура плавления металла должна быть выше температуры плавления оксидов.

- Теплопроводность металла должна быть как можно меньшей, ибо теплота быстро уходит из зоны резки и подогреть такой металл до температуры воспламенения будет трудно.

- Количество выделяющейся при сгорании металла теплоты должно быть достаточно большим.

- Возникшие при резке шлаки должны быть достаточно текучими и без труда выдуваться из разреза.

Необходимо заметить, что разные металлы в разной степени подвергаются кислородной резке.

Определение скорости резки по выбросу искр:

а - медленная скорость резания; б — нормальная скорость резания; в — быстрая скорость резания

Если скорость движения резака правильная, то поток искр и шлака вырывается из разреза прямо вниз, а кромки получаются чистыми, без натеков и подплавлений. Перемещать резак нужно лишь после того, как металл будет прорезан на всю его толщину в самом начале линии резания.

Особенности газовой сварки на монтаже в зимних условиях

При сварке в условиях низких температур наблюдается повышенная скорость охлаждения при кристаллизации металла сварочной ванны и основного металла в зоне термического влияния (ЗТВ). В результате из расплавленного металла затрудняется выход на поверхность газов и оксидов, что увеличивает содержание в металле шва водорода, кислорода, азота и неметаллических включений, а это может приводить к образованию пор и горячих трещин. Повышенный отвод теплоты во время сварки толстолистового проката в условиях низких температур ухудшает проплавление основного металла, что приводит к образованию непроваров.

Для предупреждения образования дефектов рекомендуем: предусмотреть защиту сварочного поста от воздействия атмосферных осадков; выполнять сварку с предварительным подогревом до 150° С; предусмотреть использование повышенной погонной энергии при сварке; использовать многослойную сварку; выбирать такую последовательность наложения швов, которая обеспечивает дегазацию расплавленного металла и освобождение его от неметаллических включений; организовать работу так, чтобы не было перерывов, способствующих охлаждению шва до температуры 100–120° С; обеспечивать замедленное охлаждение места сварки.Следует отметить, что при температуре наружного воздуха ниже - 30 °С сварку на открытом воздухе производить не рекомендуется. При температуре - 20°С и ниже следует предварительно подогревать места сварки ацетилено - кислородными горелками, индукторами от сети переменного тока или паяльными лампами до температуры 150 - 200 °С на ширину 100 - 150 мм по обе стороны от стыка. За время сварки подогретые места не должны остывать. Врезка зимой разрешается при температуре наружного воздуха не ниже - 5 °С.

Стандартизация и контроль качества сварных швов

Дефекты сварных швов

Дефекты сварных швов и соединений, выполненных сваркой плавлением, возникают из-за нарушения требований нормативных документов к подготовке, сборке и сварке соединяемых узлов, механической и термической обработке сварных швов и самой конструкции, к сварочным материалам.

Дефекты сварных соединений могут классифицироваться по различным признакам: форме, размеру, размещению в сварном шве, причинам образования, степени опасности и т. д. Согласно стандарту дефекты сварных соединений подразделяются на шесть групп:

полости, поры, свищи, усадочные раковины, кратеры;

несплавления и непровары;

нарушения формы шва – подрезы, усадочные канавки, превышения выпуклости, превышения проплава, наплавы, смещения, натеки, прожоги и др.;

Газовая полость (по ГОСТ 30242-97) – это полость произвольной формы, образованная газами, задержанными в расплавленном металле.

Кратером называется незаваренная усадочная раковина в конце валика сварного шва.

Твердые включения (300) – это твердые инородные вещества металлического или неметаллического происхождения, оставшиеся в металле сварного шва.

Несплавлением (401) называется отсутствие соединения между металлом шва и основным металлом либо между отдельными валиками сварного шва.

Непровар (402, D) или неполный провар – это несплавление основного металла на участке или по всей длине шва, появляющееся из-за неспособности расплавленного металла проникнуть в корень соединения (заполнить зазор между деталями).

Нарушение формы сварного шва (500) – это отклонение формы наружных поверхностей шва или геометрии соединения от заданного значения.

Подрезы – это продольные углубления на наружной поверхности валика шва. Превышение проплава – избыток наплавленного металла на обратной стороне стыкового сварного шва.

Вогнутость корня шва – неглубокая канавка со стороны корня шва, возникшая из-за усадки.

Смещениемежду свариваемыми элементами при их параллельном расположении на разном уровне называется линейным смещением, а при расположении кромок элементов под углом – угловым смещением.

Наплав – это избыток наплавленного металла шва, натекший на поверхность основного металла.

Прожог– вытекание металла сварочной ванны, приводящее к образованию в шве сквозного отверстия.

Контроль качества сварки

Методы контроля качества сварных соединений могут быть разделены на две основные группы:

методы контроля без разрушений образцов или изделий - неразрушающий контроль;

методы контроля с разрушением образцов или производственных стыков - разрушающий контроль.

Существуют десять видов неразрушающего контроля:

акустический, радио-волновой, капиллярный, оптический, течеисканием, радиационный, тепловой, электрический, магнитный, электромагнитный.

Наиболее распространенным видом неразрушающего контроля является внешний осмотр и обмер сварных швов, который имеет существенное значение для получения качественных сварных конструкций.

Широкое применение получил радиационный вид контроля, осуществляемый с помощью рентгеновского и гамма-излучений, которые проникают через контролируемый объект и изменяют интенсивность излучения в местах наличия дефектов. Это изменение регистрируется на рентгеновской пленке или на пластине (радиографический метод).

В капиллярном виде контроля используют движение индикаторного вещества. После нанесения индикаторов на поверхность шва и выдержки излишний индикатор удаляют. Оставшийся в дефектах индикатор под воздействием облучения начинает высвечиваться и тем самым обнаруживаются дефекты сварного шва.

При контроле течеисканием также используют движение контрольного вещества для обнаружения течей - сквозных несплошностей в сварных соединениях.

Некоторые виды испытаний при контроле качества сварных соединений разрушающими методами.

Механическим испытаниям подвергаются как отдельные образцы, вырезанные из сварных швов, так и детали и узлы. Эти испытания подразделяются на статические, динамические и испытания на усталость. Статические испытания подразделяются на следующие виды: растяжение, изгиб, смятие, ползучесть. Динамические испытания - на ударный изгиб, усталость. Кроме указанных методов разрушающего контроля проводят измерение твердости, коррозионные испытания, химический и спектральный анализ сварных соединений.

Сварка трубных конструкций дуговой сваркой.

Сварка трубных конструкций дуговой сваркой.

При сооружении трубопроводов сварные стыки труб могут быть поворотными, неповоротными и горизонтальными (рис. 1).

Рис. 1. Сварные стыки труб:

а – поворотный; б – неповоротный; в – горизонтальный

Перед сборкой и сваркой трубы проверяют на соответствие требованиям проекта, по которому сооружается трубопровод, и техническим условиям. Основными требованиями проекта, а также технических условий являются: наличие сертификата на трубы; отсутствие эллипсности труб; отсутствие разностенности труб; соответствие химического состава и механических свойств металла трубы требованиям, указанным в технических условиях или ГОСТах.

При подготовке стыков труб под сварку проверяют перпендикулярность плоскости реза трубы к ее оси, угол раскрытия шва и величину притупления. Угол раскрытия шва должен составлять 60-70°, а величина притупления - 2-2,5 мм (рис. 2). Фаски снимают с торцов труб механическим способом, газовой резкой или другими способами, обеспечивающими требуемую форму, размеры и качество обрабатываемых кромок.

Разностенность толщин стенок свариваемых труб и смещение их кромок не должны превышать 10% толщины стенки, но быть не более 3 мм. При стыковке труб должен обеспечиваться равномерный зазор между соединяемыми кромками стыкуемых элементов, равный 2-3 мм.

Перед сборкой кромки стыкуемых труб, а также прилегающие к ним внутренние и наружные поверхности на длине 15-20 мм очищают от масла, окалины, ржавчины и грязи.

Рис. 3. Схема сварки стыка труб малого диаметра

Первый слой создает местный провар в корне шва и надежное сплавление кромок. Для этого необходимо, чтобы наплавленный металл образовал внутри трубы узкий ниточный валик высотой 1-1,5 мм, равномерно распределяющийся по всей окружности. Используют электроды диаметром 2-3 мм.

Для получения провара без сосулек и грата движение электрода должно быть возвратно-поступательным с непродолжительной задержкой электрода на сварочной ванне, незначительным поперечным колебанием между кромками и образованием небольшого отверстия в вершине угла скоса кромок. Отверстие получается в результате проплавления основного металла дугой. Размер его не должен превышать 2 мм – больше установленного зазора между трубами.

Второй и третий слой выполняют электродом диаметром 4-5 мм и при повышенном токе одним из следующих способов: поворотом трубы на 180° и поворотом трубы на 90°.

Поворот трубы на 180° (рис. 4).

1. Стык делят на четыре участка.

Вначале сваривают участки 1-2, после чего трубу поворачивают на 180° и заваривают участки 3 и 4 (рис. 4, а).

Рис. 4. Схема сварки стыка трубы:

а - второго слоя; б - третьего слоя

2. Трубу поворачивают еще на 90° и сваривают участки 5 и 6, затем поворачивают трубу на 180° и сваривают участки 7 и 8 (рис. 4, б).

В процессе сварки нужно следить, чтобы начало и конец шва не совпадали, перекрытие смежного слоя составляет 20-25 мм.

Поворот трубы на 90°.

Стык так же делят на 4 участка. В начале сваривают участки 1-2. Затем поворачивают трубу на 90° и сваривают участки 3-4 (рис. 5, а) После сварки 1-го слоя трубу поворачивают на 90° и сваривают участки 5-6, затем поворачивают на 90° и сваривают участки 7-8 (рис. 5, б).

Рис. 5. Схема сварки стыка трубы:

а - второго слоя; б - третьего слоя

Четвертый декоративный слой во всех рассмотренных выше способах накладывают в одном направлении при вращении трубы.

Трубы диаметром более 500 мм сваривают обратно-ступенчатым способом. Длина каждого участка зависит от диаметра трубы и составляет 150-300 мм (рис. 6).

Рис. 6. Схема сварки стыка труб большого диаметра:

а - первого слоя; б - второго слоя

Выполнить практическое задание (устно):

3. Подготовка, сборка, прихватка и сварка двух труб Ø 70 мм «с козырьком».

Сварка горизонтальных стыков.

При сборке горизонтальных стыков труб нет необходимости полностью снимать кромки нижней трубы, достаточно лишь раскрыть ее на угол 10-15°, что улучшает процесс сварки без изменения ее качества (рис. 10, а). При сборке неответственных трубопроводов на нижней трубе фаска совсем не снимается (рис. 10, б).

Рис. 10. Схема разделки кромок горизонтальных стыков ответственных (а) инеответственных (б) трубопроводов и их сварки (в), цифрами указан порядок наложения слоев

Лучшим методом сварки горизонтальных стыков является сварка отдельными валиками небольшого сечения. Первый валик накладывают в вершине шва (рис. 10, в) электродами диаметром 4 мм (при токе 160-190 А) при возвратно-поступательном движении электрода с обязательным образованием на внутренней стороне стыка узкого ниточного валика высотой 1-1,5 мм. После первого валика (слоя) зачищают его поверхность, второй валик накладывают так, чтобы он перекрывал первый при возвратно-поступательном движении электрода и его небольшом колебании от края нижней кромки до края верхней кромки. Сварку выполняют в том же направлении, что и сварку первого слоя (валика), затем ток увеличивают до 250-300 А и сваривают третий валик электродами диаметром 5 мм, что повышает производительность сварки. Третий валик накладывают в направлении, противоположном первому, он должен перекрывать 70% ширины второго валика. Четвертый валик укладывают в том же направлении, но располагают в углублении между третьим валиком и верхней кромкой.

При сварке стыка трубы более чем в три слоя, начиная с третьего слоя каждый последующий выполняется в противоположном направлении, чем предыдущий. Трубы диаметром до 200 мм сваривают сплошными швами, а диаметром более 200 мм - обратно-ступенчатым методом.

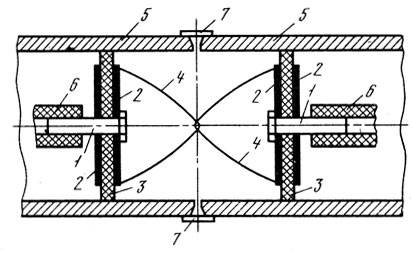

Рис. 11. Порядок сварки стыков труб с козырьком

Трубы, применяемые для изготовления ферм, стоек, колонн, опор и других строений, свариваются с различными углами сопряжений (рис. 12). В этих случаях наиболее сложна и ответственна подготовка кромок под сборку и сварку. Сборочные прихватки делают в удобных местах сопряжения. Швы по контуру сопряжения соединяемых трубчатых элементов лучше выполнять по принципу обратноступенчатой сварки. Часто трубчатые узлы изготовляют дуговой сваркой неплавящимся электродом в защитном газе. Кроме ручной дуговой сварки возможно применение полуавтоматической. Для труб с толщиной стенки менее 1 мм целесообразна импульсно-дуговая сварка. Сантехнические трубы целесообразно сваривать дугопрессовой сваркой.

Рис. 12. Сопряжение труб под разными углами

Наиболее прочное соединение труб можно обеспечить сваркой с поддувочным газом, подаваемым по самой трубе. В этом случае (рис. 13) газ формирует обратный валик регулируемой величины и охлаждает металл шва с образованием дендритов, направленных по толщине металла шва. Это увеличивает прочность сварного соединения и устраняет необходимость внутренних подкладных колец, как практиковалось по старой технологии сварки. В качестве поддувочного газа могут служить аргон, азот, углекислый газ и др.

Рис. 12. Схема приспособления для сварки труб с поддувом газа:

1 - входной и выходной ниппели, 2 - металлические шайбы, 3 - резиновые шайбы,

4 - соединительные скобы из проволоки диаметром 2 - 3 мм, 5 - сварные трубы,

6 - шланг для подачи газа,

7 - приклеенная бумага

Контрольные вопросы:

1. В какой последовательности нужно выполнять швы при изготовлении ферм и соединении балок между собой?

2. Расскажите о сущности процесса сварки стыков труб покрытыми электродами.

3. В каких случаях и как выполняется сварка стыка труб с козырьком?

Практическая работа №2

Читайте также: