Сварка трубы с листом

Обновлено: 05.07.2024

Детали из листового материала толщиной до 1 мм сваривают без присадочного металла. У листов делают отбортовку кромок, сложенные вместе листы сваривают пламенем сварочной горелки расплавлением отбортованных кромок.

Более толстые листы сваривают с применением присадочной проволоки. Между листами делают зазор, который должен соответствовать толщине свариваемого металла, и скрепляют между собой прихватками. Для того чтобы во время выполнения прихваток зазор не уменьшился, между листами устанавливают прокладки, которые затем удаляются. Для стягивания кромок листовых конструкций и их закрепления применяют болтовые стяжные устройства и струбцины.

При газовой сварке длинных швов листовых конструкций применяют обратноступенчатый способ сварки.

При изготовлении коробчатых конструкций вначале делают угловые швы 1, 2, 3 боковых стенок, затем стенки приваривают к днищу швами 4, 5, 6 и 7. Заканчивается сварка выполнением вертикального шва 8. Указанный порядок сварки дает наименьшее коробление изделия. При толщине свариваемого металла более 5 мм применяется V- или Х-образная разделка кромок.

Широкое применение получила газовая сварка труб небольшого диаметра (до 100 мм), особенно при монтаже систем отопления и горячего водоснабжения, водопроводов, газопроводов и других трубчатых конструкций.

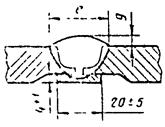

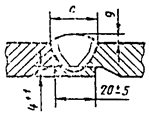

Трубы сваривают чаще всего встык, так как стыковые соединения требуют наиболее простой подготовки кромок, наименьших затрат времени и расхода горючего газа.

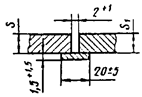

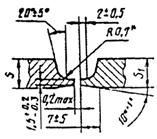

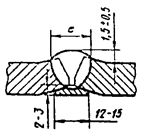

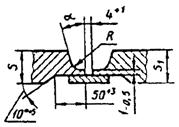

При толщине стенок труб до 5 мм сварку проводят без разделки кромок, а стык собирают с зазором 1,5-2 мм. При сварке труб с толщиной стенок более 5 мм применяют одностороннюю разделку кромок под углом 70-90°, оставляя притупление от 1,5 до 2,5 мм. Притупление необходимо для того, чтобы при сварке кромки не проплавлялись и расплавленный металл не протекал внутрь трубы.

Рисунок 1 - Последовательность сварки коробчатого изделия

В зависимости от назначения конструкции используют и другие способы стыковки труб - без скоса кромок с подкладным кольцом, с раструбом и вставным кольцом.

Перед газовой сваркой трубы выравнивают так, чтобы оси их совпадали, и прихватывают. Для центровки труб применяют центраторы и другие приспособления. Газовую сварку труб можно выполнять как левым, так и правым способами. Если трубу можно поворачивать, то сварку ведут в нижнем положении. Неповоротный стык сваривают во всех пространственных положениях, что является наиболее трудным для сварщика.

При газовой сварке труб большого диаметра (300 мм и более) сварку начинают с какой-либо точки окружности трубы и выполняют четырьмя отдельными участками, как показано на рисунке, а. При сварке труб диаметром 500-600 мм сварку могут вести одновременно два сварщика. Вначале заваривают верхнюю часть трубы на участках 1 и 2, затем трубу поворачивают и также одновременно заваривают участки 3 и 4. Если поворачивать трубу нельзя, то участки 3 и 4 сваривают в порядке, указанном на рисунке, в пунктирными стрелками.

а - 200-300 мм, б - 500-600 мм, в - сварка без поворота

Рисунок 2 - Последовательность сварки труб большого диаметра

При ремонтных работах часто приходится заваривать трещины, возникающие в сварных швах и в основном металле. При заварке трещин необходимо предварительно засверлить концы трещины, чтобы при нагреве трещина не распространялась дальше.

В деталях из низкоуглеродистой стали концы трещин можно не засверливать. При толщине металла свыше 3 мм трещину разделывают с одной или двух сторон в зависимости от толщины завариваемого изделия. Трещина заваривается от середины к краям. Если протяженность трещины более 500 мм, то сварку ведут участками обратноступенчатым методом. Кромки трещины перед сваркой должны быть зачищены до металлического блеска. Небольшие трещины заваривают в одном направлении.

При ремонте закрытых сосудов из-под горючих веществ необходима тщательная очистка тары от остатков горючих продуктов, так как остатки их могут образовывать взрывоопасные соединения с воздухом. Тару промывают горячей водой с каустической содой.

При заварке сосудов из-под нефтепродуктов используют способ Г. А. Медведева, при котором сосуд заполняется отработанными газами двигателей внутреннего сгорания. Газы подают непрерывно и в процессе сварки. Заварка осуществляется обычным способом с применением присадочной проволоки. Пламя горелки зажигают и гасят в стороне от завариваемой тары.

Основные типы сварных швов и их краткие характеристики. Разделка труб по ГОСТ 16037-80

Сварка представляет собой процесс соединения металлических предметов и различных сплавов между собой. Она широко применяется для соединения стальных трубопроводов. В процессе работы сварщики обязаны руководствоваться положениями ГОСТов и СНИПов.

Что регулирует ГОСТ 16037-80

ГОСТ 16037-80 был утвержден для применения Постановлением Госкомитета СССР по стандартам в 1980 гг. Он начал действовать с июля 1981 года и имеет юридическую силу до сих пор. ГОСТ заменил собой ранее действующий стандарт в указанной отрасли 16037-70. В декабре 1990 года в документ были внесены последние и единственные изменения.

Сфера регулирования ГОСТа – сварные соединения стальных трубопроводов. Он обязателен для применения:

- при выборе типов соединения труб;

- при определении конструктивных элементов и размеров сварных соединений труб с трубами и арматурой.

Обязательность стандарта обозначает, что все сварщики, которые приступают к сварке стальных труб, должны учитывать положения стандарта. Из сферы регулирования документа исключены сварные соединения, которые применяются для производства труб из полосового и листового материала.

При монтаже трубопроводных систем одним из наиболее распространенных способов является ручная сварка, требования к производству которой прописано в ГОСТ 16037-80. С полным текстом документа можно ознакомиться здесь.

От качества стыков и швов во многом зависит безопасность функционирования трубопроводных систем.

При строгом соблюдении требований стандарта в процессе проектирования и формирования технологического процесса и самом выполнении сварных швов трубопроводов обеспечивается должный уровень качества.

Основные типы сварных швов и их краткие характеристики

В ГОСТе описываются три разновидности сварных соединений стальных трубопроводов, и приводятся их условные обозначения. Это:

Внутри каждого типа в стандарте выделяются различные подтипы в зависимости от разных параметров. В их числе диаметр и толщина свариваемой трубы, вид сварного шва, число сторон проварки, конфигурация для прокладки и возможность ее съема, наличие скоса кромок (скос одной или двух кромок), форма сечения кромок или шовного материала, способ сварки.

Согласно ГОСТу 16037-80, при соединении трубопровода можно использовать сварку под защитным газом (аргоном), под флюсом и газом. При работе в атмосфере защитных газов допускается применение плавящихся и неплавящихся электродов.

Для определения технологических параметров сварки в ГОСТ 16037-80 рекомендовано учитывать следующие параметры (документ содержит конкретные значения в зависимости от типа сварки):

Все указанные параметры актуальны не для всех типов швов.

В процессе работы применяют различные типы сварных соединений в зависимости от специфики ситуации. Для сварки кольцевых стыков труб по ГОСТу применяют стыковые соединения с обозначением С1-С53. Данный тип швов, в свою очередь, может быть выполнен как односторонний и двухсторонний, прямолинейный и с закругленными скосами кромок.

Односторонние швы могут предполагать съемную или остающуюся подкладку, а также плавящуюся вставку.

При соединении секторов на поворотах соединения могут выполняться со скосом кромок и имеют условное обозначение С54-С55.

При соединении фланца с трубопроводом применяется обозначение С56.

Угловые швы прописываются в стандарте как У5-У21, нахлесточные — Н1-Н4.

Разделка труб под сварку

В ГОСТе 16037-80 регулируются не только виды сварных соединений стальных трубопроводов (стыковых, нахлесточных и угловых), но и характеристика проведения подготовительных мероприятий с учетом вида.

Перед проведением сварочных работ необходимо провести подготовительные мероприятия. Они включают:

- Механическую зачистку изделий. Она требуется для удаления пыли, следов коррозии и оксидной пленки.

- Химическая обработка в целях удаления пятен от масла и жира, а также пленки.

- Разделка кромок.

Разделка предполагает механическую обработку кромки. В процессе монтажа трубопровода разделка выполняется с применением специальных машин. При проведении ремонта допускается выполнение разделки посредством угловых шлифовальных машин.

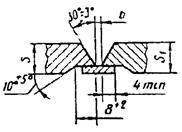

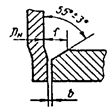

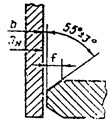

Разделку кромок требуется выполнять при толщине заготовок под сварку от 4 мм. Для угловых соединений скашивают одну или обе кромки под углом 45 градусов.

Стыки на стальных трубопроводах могут быть поворотными и неповоротными. При сварке трубопровода рекомендовано применять первый тип, так как они позволяют сварщику занять наиболее выгодное нижнее положение. Кромки при этом разделываются по всему периметру.

При стыковом соединении разница между толщиной стенок не может быть более 10% и превышать 3 мм.

Перед началом монтажа также обрабатываются кромки и околошовная зона на 20-30 мм. Она очищается от механических загрязнений, коррозийных следов и масложировых пятен.

Перед электродуговой сваркой торцы труб необходимо прихватить друг к другу. При диаметре труб, не превышающем 300 мм, делается 4 прихватки. Если же он превышает 300 мм, то прихваты делаются равномерно через 200-300 мм.

Сварка труб с толщиной более 12 мм производится в три приема (проходки).

Если соединяются толстые трубные заготовки, то сформированный шов нужно сделать толще самой детали. Для формирования соединения с заданными параметрами нужно выполнить разделку кромок после снятия фаски. При этом электроду обеспечивается доступ для качественной сварки шва.

При расчете технологических параметров разделки следует особое внимание уделить корректности расчета и соблюдению определенных значений разделки. Это снижает трудоемкость, позволяет экономно расходовать материалы и контролировать себестоимость.

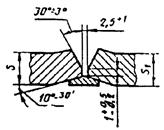

При подготовке стыков разновидность фаски зависит от толщины заготовок: при толщине 3-25 мм применяется односторонняя фаска, 26-60 мм – двухсторонняя. Для угловых стыков устанавливаются такие границы: при значении до 20 мм – односторонняя, до 50 мм – двухсторонняя.

Исходя из геометрической формы профиля, различают следующие подвиды разделки:

- Традиционный (стандартный) скос с профилем в виде трапеции.

- Х-образный, когда два скоса сделаны так, что напоминает профилем очертания буквы Х (практикуется для применения заготовки толщиной 3-25мм).

- U-образный, где профиль поперечного сечения имеет криволинейную форму и напоминает букву U. ГОСТ рекомендует применять данную форму при большой толщине заготовки (26-60мм) для снижения площади сечения и снижения расходов материалов.

Если же труба имеет толщину свыше 60 мм, то применяются специальные формы (в частности, уступы и сложные криволинейные профили).

Для разделки используются газовые резаки и механическая обработка. Первый способ обладает определенными ограничениями и недостатками: он отличается невысокими качествами. Наиболее высокая точность обеспечивается фрезерной обработкой, в отношении труб большого диаметра могут использоваться специальные торцовочные аппараты или шлифмашинки.

Таким образом, ГОСТы на проведение сварочных мероприятий выступают важным документом, которые регламентируют условия для подготовки и проведения сварочных работ. В ГОСТе 16037-80 определены методы сварки стальных трубопроводов, типы соединений, способы разделки и конструктивные элементы для каждого типа. Соблюдение рекомендуемых параметров продлевает сроки службы трубопроводов, обеспечивает долговечность, прочность и герметичность швов.

Самостоятельная сварка труб электросваркой

Наиболее распространенный метод монтажа инженерных сетей — сварка труб электросваркой.

Сварка труб электросваркой своими руками – процесс достаточно простой. Надо только тщательно соблюдать этапы и технику выполнения этой работы.

Стальные детали

Ручная электродуговая сварка труб начинается с проверки на соответствие трубы нормативным требованиям.

Что проверять:

- Наличие сертификата соответствия.

- Маркировку.

- Эквивалент углерода. Эта величина говорит о свариваемости стали. В зависимости от содержания углерода выбирается технология сварки труб.

- Длину детали.

- Диаметр детали и толщину стенки.

- Толщину стенки.

- Овальность концов детали.

- Кривизну детали.

- Наличие повреждений и дефектов на поверхности металла.

2.Подготовка стыков к свариванию

Подготовка стыков выполняется механической обработкой или термической резкой. Если использовалась термическая резка, то полученную кромку необходимо обработать абразивным инструментом, либо резцом.

Если вы планируете варить трубу из низколегированной или углеродистой стали без использования подкладного кольца, фаску выполняйте только механическим путем. Точно также разделывается кромка на трубах из легированных и высоколегированных сталей (в том числе, из нержавеющей стали).

Подготовленная кромка не должна иметь острых углов, заусенцев, вырывов и резких переходов. Все эти « излишества» тщательно зачищаются напильником или абразивным кругом.

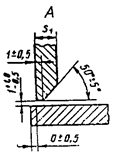

Для контроля качества обработки кромок сварщики пользуются шаблонами проверки:

3. Выбор технологии сваривания труб.

Электросварка труб в основном выполняется двумя способами:

- ручная дуговая сварка покрытым электродом;

- ручная аргонодуговая сварка неплавящимся электродом.

Первый способ применяется для углеродистых сталей, второй – для легированных (нержавеющих в том числе).

4.Как варить трубы электросваркой покрытым электродом.

1.Режимы:

- Род и полярность тока зависит от толщины стенки трубы, марки стали и марки покрытого электрода.

- Сварочный ток определяется толщиной электрода. Чтобы его рассчитать, надо диаметр электрода умножить на (30-40). Полученное число будет равняться сварочному току в амперах.

- Напряжение на дуге определяется ее дугой. Оптимальная длина дуги находится в диапазоне от половины диаметра электрода до полного диаметра электрода плюс 1.

- Скорость сварки сварщик выбирает в зависимости от геометрических размеров шва.

Сейчас в сети Интернет можно найти таблицы зависимостей всех перечисленных величин. Кроме того, там можно найти множество обучающих материалов, в которых подробно освещена электросварка труб: видео, инструкции, рекомендации.

2.Сборка стыков труб малого диаметра (до 100 мм) при толщине стенки от 2 до 10 мм из низкоуглеродистых сталей:

- Cтыки собирают в приспособлениях и прихватывают в одной или двух точках. Если точек прихвата две, то они располагаются симметрично.

- Стыки, скрепленные одной прихваткой, обваривают сразу, начиная со стороны, противоположной прихватке;

- Если толщина стенки меньше 3 мм, прихватку выполняют электродом диаметром не более 2,5 мм;

- Стыки изделия с толщиной стенки более 4 мм сваривают не менее, чем в два слоя – корневым швом и облицовочным валиком.

- При сварке деталей диаметром от 30 до 83 мм вертикальный стык сваривается участками по ¾ периметра;

- Каждый последующий валик горизонтального стыка укладывается в противоположном направлении;

- «замковые» участки последующих валиков смещают относительно предыдущих швов.

3.Поворотные стыки:

- При сварке стыков во вращателях скорость вращения изделия должна равняться скорости сварки.

- Положение сварочной ванны, наиболее удобное для формирования шва, находится не в самой верхней точке стыка, а в точке, отстоящей от вертикали на 30-35 градусов в сторону, противоположную вращению.

- Если применение вращателей нецелесообразно или их нет, свариваемые стыки надо поворачивать на углы 60-110 градусов. Благодаря этому, шов формируется в самом удобном, нижнем положении.

- трубы с поворотом на 180 градусов сваривают в три приема:

- сначала в два приема сваривают две верхние четверти диаметра трубы в направлении навстречу друг другу одни или двумя слоями;

- затем переворачивают трубу на 180 градусов и сваривают оставшуюся часть стыка на всю толщину;

- затем трубу еще раз поворачивают на 180 градусов и проваривают оставшуюся разделку.

4. Сварка неповоротных стыков:

- Вертикальные неповоротные стыки варятся в два приема. Периметр стыка условно делится вертикальной осевой линией на два участка. Каждый из них имеет три положения: потолочное, горизонтальное и нижнее. Потолочным называется участок, занимающий примерно 20 градусов от самой нижней точки детали.

Нижним положением – участок, занимающий тоже примерно 20 градусов от верхней точки детали. Между этими положениями располагается горизонтальное положение. Сварка начинается с потолочного положения и заканчивается нижним (т. е. ведется с крайней нижней точки детали к крайней верхней).

Каждый участок варится короткой дугой, равной половине диаметра электрода. Перекрытие швов (замок) зависит от диаметра детали и может составлять от 20 до 40 мм. Начинать сварку надо «углом назад», а заканчивать «углом вперед».

- Горизонтальные неповоротные стыки варятся «углом назад». Наклон электрода относительно вертикальной оси должен составлять 80-90 градусов. Варить надо средней дугой.

5.Сварка труб электросваркой в защитных газах: аргонодуговая сварка.

Режимы:

- Сварочный ток зависит при сварке за один проход от толщины стенки детали, а при многопроходной – от высоты валика. На каждый мм диаметра электрода назначается 30-35 А.

- Напряжение на дуге держат минимальным, что соответствует сварке короткой дугой.

- Скорость сварки регулируется так, чтобы гарантировалось проплавление кромок и формирование размеров шва.

- Расход аргона зависит от марки стали, режима сварочного тока и находится в диапазоне от 8 до 14 л/мин.

- Варить сплошной шов надо сразу после установки прихваток, которые при выполнении первого слоя следует переплавлять.

- Подача аргона прекращается только через 5-8 секунд после обрыва дуги.

6.Контроль качества сварного шва.

- Самый распространенный метод контроля сварки – внешний осмотр. В процессе осмотра выявляют наличие трещин, прожогов, подрезов, непроваров и пр.

- Перед началом осмотра сварные швы должны быть очищены от шлака. Осмотру подвергаются все швы без исключения.

- Для проверки геометрических параметров швов используются шаблоны, щупы, стандартные измерительные инструменты.

- Герметичность швов проверяется водой (гидравлическое испытание) или газом (пневматическое испытание).

Плазменная сварки имеет множество преимуществ. Каких — читайте в этой статье.

7.Техника безопасности.

При выполнении сварки возможны травмы такого рода, поражение электрическим током, ожоги расплавленным металлом, ожоги глаз лучистым излучением. Чтобы этого не произошло, необходимо:

- надежно изолировать все токоведущие части;

- заземлить корпуса источников питания, вспомогательное оборудование. Сечение заземляющих проводов должно быть равным или более 25 кв. мм.

- спецодежда и рукавицы должны быть сухими;

- в тесных помещениях следует использовать резиновые коврики и галоши;

- не приступать к работе без защитного щитка, размеры которого полностью закрывают голову и лицо сварщика.

8. Сварка труб электросваркой: цена.

Стоимость сварки труб зависит от диаметра и материала детали. Так, например, один см стыка трубы Ду15 стоит 25 рублей, а Ду50 – 22 рубля.

Конструктивные элементы и размеры

Примечание . При способе сварки 3Н зазор b = 0 +0,5 .

Условное обозначение сварного соединения

Конструктивные элементы и размеры

Способ сварки

подготовленных кромок свариваемых деталей

сварного шва

* Допускается увеличение до 2 мм.

(при Dу до 150 включ.) 3,0 (при Dу более 150)

Примечание . При способе сварки 3Н зазор b = 2,5 +1,0 .

Конструкционные элементы и размеры

cварного шва

Примечание . Допускается применение штуцеров и ниппелей с фаской.

В, не более

30 (при Dн до 32 включ.)

40 (при Dн св. 32 до 108 включ.)

50 (при Dн свыше 108)

К

40 (при Dн менее 32)

50 (при Dн св. 32 до 108 включ.)

60 (при Dн более 108)

K, не менее

b, не более

Примечание . Значение «К» определяется при проектировании.

0,5 (при Dн до 45 включ.)

s (при s до 3 включ.)

1,0 (при Dн св. 45 до 194 включ.)

1,5 (при Dн св. 194)

3 (при s св. 3)

К, не менее

1,3 толщины более тонкой детали

Примечание . Соединение применяется при отношении наружного диаметра ответвления к наружному диаметру трубы не более 0,5.

Примечание . Соединение применяется при отношении наружного диаметра ответвления к наружному диаметру трубы более 0,5.

1. При способе сварки 3Н зазор b = 2,0 +0,5 .

2. Длина протачиваемой части приварыша, входящей в трубу, устанавливается при проектировании соединения.

3. Величина s2 приведена после растопки.

Примечание . При способе сварки НЗ зазор b = 2 +0,5

5. При изготовлении тройников и крестовин из труб должны применяться типы сварных соединений, установленные для отростков с трубами, а при сварке тройников, крестовин и переходов с трубами или фланцами - соответственно типы сварных соединений труб с трубами или труб с фланцами.

6. Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл. 34, должна производиться так же, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва (черт. 1).

Толщина тонкой детали

Разность толщин деталей

При разнице в толщине свариваемых деталей свыше значений, указанных в табл. 34, на детали, имеющей большую толщину s 1 , должен быть сделан скос до толщины тонкой детали s , как указано на черт. 2 и 3. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

7. Шероховатость обрабатываемых под сварку поверхностей - Rz не более 80 мкм по ГОСТ 2789-73.

8. Остающиеся подкладки и муфты должны изготовляться из стали той же марки, из которой изготовлены трубы.

Для труб из углеродистой стали допускается изготовлять остающиеся подкладки и муфты из сталей марок 10 и 20 по ГОСТ 1050-88.

9. Зазор между остающейся подкладкой и трубой для сварных соединений, контролируемых радиографическим метолом, должен быть не более 0,2 мм, а для соединений, не контролируемых радиографированием, - не более 0,5 мм.

Местные зазоры для указанных соединений допускаются до 0,5 мм и 1,0 мм соответственно.

10. Зазор между расплавляемой вставкой и торцевой или внутренней поверхностью трубы должен быть не более 0,5 мм.

11. В сварных соединениях отростков с трубами допускается присоединение отростков под углом до 45° к оси трубы.

12. В соединениях У18 и У19 размеры е и g в сечении А-А должны устанавливаться при проектировании, при этом размер е должен перекрывать утонение стенки трубы, образуемое при вырезке отверстия, на величину до 3 мм, а размер а должен быть не менее минимальной толщины стенки свариваемых деталей.

13. Швы с привалочной стороны фланцев допускается заменять развальцовкой конца трубы.

14. Предельные отклонения катета углового шва К, К1 от номинального в случаях, не оговоренных в таблицах, должны соответствовать:

+2 мм - при К £ 5 мм;

+5 мм - при К > 12 мм.

15. Допускается выпуклость углового шва до 2 мм при сварке в нижнем положении и до 3 мм при сварке в других пространственных положениях. Вогнутость углового шва до 30 % величины катета, но не более 3 мм.

(Измененная редакция, Изм. № 1).

16. Для сварных соединений труб с толщиной стенки более 4 мм допускается сварка корня шва способом, отличным от основного способа сварки.

Читайте также: