Сварка трубы с пластиной

Обновлено: 20.09.2024

Есть связь, работающая только на растяжение/сжатие.

Состоит из квадратной трубы и 2 пластин на концах. Как правильно собирать: делать паз в трубе и вставлять туда пластину и потом обваривать, или делать вырезы в пластине "одевать" на трубу и обваривать??

Можно вообще к заглушке приварить.

И я конечно не в теме, но что-то подсказывает, что в трубе прорезь делается в одну операцию и точность нужна довольно небольшая, а две прорези в фасонке - это две операции и нужно соблюдать расстояние между ними)

Чертеж - язык инженера. Нарисуйте два эскиза. И посыплется.

Я бы делал прорези в профиле+ 2 заглушки.

Делать прорезь в трубе, вставлять пластину и заваривать 4 угловых шва.

В противном случае пластину нужно делать очень широкой, для того чтобы осталось достаточно сечения после того, как удалили вырез.

Вырез в трубе. Так проще. Но монтажники, помню, просто взяли и к заглушке приварили. Сказали, что так проще всего им.

Offtop: ZamGT, швы - угловые.

kopekopa, ИМХО - самый простой способ - и фасонка короче и резать ничего не надо и заглушка одна цельная. Главное, чтоб её толщина была достаточной.

Тавровых швов не бывает, бывают тавровые соединения.

----- добавлено через ~13 мин. -----

Ну это когда проектируют монтажники.

На самом деле при серьезных усилиях надежнее делать прорезь в трубе.

Если приварить к заглушке, она будет воспринимать усилия в направлении перпендикулярном поверхности, есть опасность расслоения.

Заглушки нету. Деталь подвергается горячему цинкованию.

Я немного не правильно сформулировал вопрос. Есть ли нормативная документация, которая однозначно говорит, что нужно делать либо так, либо так. Или возможен любой из вариантов на основании расчета пластины и сварочных шов на прочность??

А вообще ,подписали контракт на поставку комплекса оборудования, которое частично приобретается за рубежом. Отсюда при повышении курса валют имеем убытки. Ищем варианты снизить издержки. В объём поставки входит около 200 т металлоконструкций. Часть из них сложные сварные колонны и балки. А около 20-25 тонн простые связи типа той, о которой речь. У нас есть возможность качественно сварить такие связи. Но выполнить вырез в трубе мы не имеем возможности. но есть выход на производство, которое по дружбе нарубит пластин каких угодно. Если отдаем на субподряд, то там ребята однозначно делают паз в трубе и варят целую пластину. А мы можем сделать по другому варианту, соответственно сэкономить. Вот отсюда и вопрос.

Эскиз в приложении.

energizer, вон оно как! Тогда, ИМХО, разницы не вижу. Но, на всякий случай, можно толщину стенки трубы и толщину фасонки?

Arikaikai, под рукой нету чертежей. По памяти: пластина 10мм, труба либо 80х4, либо 100х5. Расчетные нагрузки только завтра смогу сказать.

Посмотрите Пособие к СНиПу стальные(п. 15.17 и ниже) там есть расчет для Варианта 1(обязательное наличие и толщина "заглушки" заложено(я так понимаю это обеспечивает устойчивость стенок связи в узле)). Предупреждаю сразу на растяжение у Вас будет работать, а на сжатие нет(очень маленькая несущая без доп. ребра(получается тавр, а не пластина) на пластине, ну Вы сами разберетесь).

Вариант 2 просто не жизнеспособен.

Приварка пластины к трубе горизонтального положения

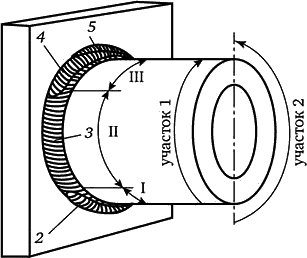

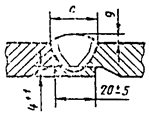

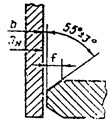

Труба делится вертикальной осевой на два участка, а каждый участок – на три положения, или зоны (рис. 53):

Рис. 53. Приварка пластины к трубе горизонтального положения

Сварку каждого участка выполняют с потолочного положения. Первый корневой валик начинают с другого участка на расстоянии 10–20 мм от вертикальной осевой электродом ? 3 мм на максимальном токе короткой дугой углом назад. До вертикальной осевой сварку ведут на спуск, за вертикальной осевой – на подъем, сварку производят углом вперед до зоны III. Постепенно выравнивая угол наклона электрода до 90° по шву, переходят на сварку углом назад и заканчивают валик за вертикальной осевой на 10–20 миллиметров.

Корневой валик второго участка начинают с потолочного положения также с другого участка, за 10–20 мм за вертикальной осевой, и выполняют той же техникой, что и первый участок. Весь корневой валик – небольшого сечения, нормальной формы – надо выполнять на одном сварочном токе, добиваясь проплавления в угловом соединении.

Второй слой выполняют электродом ? 3–4 мм в зависимости от толщины металла, диаметра трубы и заданного катета, на сварочном токе среднего для электрода ? 4 мм или максимального для электрода ? 3 мм диапазона. Потолочное положение выполняют узкими валиками шириной 1–1,5 диаметра электрода с покрытием. Второй валик формируют на пластине и первом корневом валике до вертикального положения, когда на выбранном сварочном токе трудно сформировать узкий валик. Третий валик – между вершиной второго и трубой, с отступом от начала второго на 5–10 мм. Дойдя до окончания второго валика, переплавляют его кратер и выполняют вертикальное положение (зона II) одним валиком по всей ширине шва, сохраняя равномерное положение металла шва на обеих поверхностях.

Сварка по всей ширине вертикального положения позволяет выполнять валик на том же сварочном токе, что и в потолочном положении. Манипулирование электродом – как при вертикальной сварке, только со смещением влево на подъеме с потолочного положения до горизонтальной осевой и со смещением вправо за горизонтальной осевой при подходе к нижнему положению.

Такое манипулирование необходимо для того, чтобы поддерживать жидкую ванну в горизонтальном положении, что способствует формированию шва правильной формы.

Сварку в один проход производят до тех пор, пока не станет трудно сформировать по всей ширине (катету) валик на вертикальную и нижнюю поверхности. В этом случае, не обрывая дуги, переходят в два (три) валика, как и в потолочном положении. Но первый валик на трубе надо выполнить как угловой в нижнем положении и закончить его за вертикальной осевой на 10–20 мм другого участка, сохраняя размер (катет) валика на трубе.

Четвертый валик начинают ниже на 5 мм от места перехода с одного прохода на два и выполняют его, соединив вершину первого с пластиной, закончив в зените или на 5–10 мм (не более) за вертикальной осевой. Как правило, такой валик, во избежание зашлаковки и для сохранения формы и размера шва на вертикальной плоскости (пластине), приходится выполнять, манипулируя электродом как бы в вертикальном положении, только со смещением вправо и заходом вперед по первому валику, поддерживая жидкую ванну в горизонтальном положении. В зените нижнего положения (короткий участок на пластине) бывает сложно набрать вторым валиком заданный катет. После заварки второго участка по той же технике сварки продолжают дополнительный валик на пластину (пятый в нижнем положении), если необходимо набрать определенный катет шва.

Рекомендуется дополнительный, пятый, валик выполнить электродом ? 3 мм, подобрав сварочный ток как для горизонтального шва на вертикальной плоскости. Последующие и лицевые слои, если заложен большой катет, выполняют по рекомендуемой технике сварки второго слоя. Сварку всех видов валиков выполняют короткой дугой.

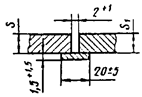

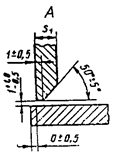

Конструктивные элементы и размеры

Примечание . При способе сварки 3Н зазор b = 0 +0,5 .

Условное обозначение сварного соединения

Конструктивные элементы и размеры

Способ сварки

подготовленных кромок свариваемых деталей

сварного шва

* Допускается увеличение до 2 мм.

(при Dу до 150 включ.) 3,0 (при Dу более 150)

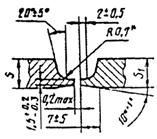

Примечание . При способе сварки 3Н зазор b = 2,5 +1,0 .

Конструкционные элементы и размеры

cварного шва

Примечание . Допускается применение штуцеров и ниппелей с фаской.

В, не более

30 (при Dн до 32 включ.)

40 (при Dн св. 32 до 108 включ.)

50 (при Dн свыше 108)

К

40 (при Dн менее 32)

50 (при Dн св. 32 до 108 включ.)

60 (при Dн более 108)

K, не менее

b, не более

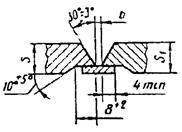

Примечание . Значение «К» определяется при проектировании.

0,5 (при Dн до 45 включ.)

s (при s до 3 включ.)

1,0 (при Dн св. 45 до 194 включ.)

1,5 (при Dн св. 194)

3 (при s св. 3)

К, не менее

1,3 толщины более тонкой детали

Примечание . Соединение применяется при отношении наружного диаметра ответвления к наружному диаметру трубы не более 0,5.

Примечание . Соединение применяется при отношении наружного диаметра ответвления к наружному диаметру трубы более 0,5.

1. При способе сварки 3Н зазор b = 2,0 +0,5 .

2. Длина протачиваемой части приварыша, входящей в трубу, устанавливается при проектировании соединения.

3. Величина s2 приведена после растопки.

Примечание . При способе сварки НЗ зазор b = 2 +0,5

5. При изготовлении тройников и крестовин из труб должны применяться типы сварных соединений, установленные для отростков с трубами, а при сварке тройников, крестовин и переходов с трубами или фланцами - соответственно типы сварных соединений труб с трубами или труб с фланцами.

6. Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл. 34, должна производиться так же, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

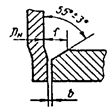

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва (черт. 1).

Толщина тонкой детали

Разность толщин деталей

При разнице в толщине свариваемых деталей свыше значений, указанных в табл. 34, на детали, имеющей большую толщину s 1 , должен быть сделан скос до толщины тонкой детали s , как указано на черт. 2 и 3. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

7. Шероховатость обрабатываемых под сварку поверхностей - Rz не более 80 мкм по ГОСТ 2789-73.

8. Остающиеся подкладки и муфты должны изготовляться из стали той же марки, из которой изготовлены трубы.

Для труб из углеродистой стали допускается изготовлять остающиеся подкладки и муфты из сталей марок 10 и 20 по ГОСТ 1050-88.

9. Зазор между остающейся подкладкой и трубой для сварных соединений, контролируемых радиографическим метолом, должен быть не более 0,2 мм, а для соединений, не контролируемых радиографированием, - не более 0,5 мм.

Местные зазоры для указанных соединений допускаются до 0,5 мм и 1,0 мм соответственно.

10. Зазор между расплавляемой вставкой и торцевой или внутренней поверхностью трубы должен быть не более 0,5 мм.

11. В сварных соединениях отростков с трубами допускается присоединение отростков под углом до 45° к оси трубы.

12. В соединениях У18 и У19 размеры е и g в сечении А-А должны устанавливаться при проектировании, при этом размер е должен перекрывать утонение стенки трубы, образуемое при вырезке отверстия, на величину до 3 мм, а размер а должен быть не менее минимальной толщины стенки свариваемых деталей.

13. Швы с привалочной стороны фланцев допускается заменять развальцовкой конца трубы.

14. Предельные отклонения катета углового шва К, К1 от номинального в случаях, не оговоренных в таблицах, должны соответствовать:

+2 мм - при К £ 5 мм;

+5 мм - при К > 12 мм.

15. Допускается выпуклость углового шва до 2 мм при сварке в нижнем положении и до 3 мм при сварке в других пространственных положениях. Вогнутость углового шва до 30 % величины катета, но не более 3 мм.

(Измененная редакция, Изм. № 1).

16. Для сварных соединений труб с толщиной стенки более 4 мм допускается сварка корня шва способом, отличным от основного способа сварки.

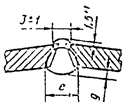

Сварка угловых соединений

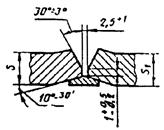

Сварка угловых соединений труб . Чтобы добиться проплава в угловом соединении (рис. 1), независимо от диаметра трубы, толщины металла и стенки трубы, а также от положения сварки в пространстве, необходимо первый валик (корневой угловой) выполнить электродом диаметром 3 мм на максимальном токе 95-120 А в зависимости от толщины металла.

Другие страницы по теме Сварка угловых соединений :

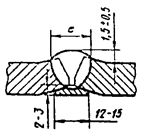

Приварка пластины к трубе вертикального положения .

Рисунок 2. Приварка пластины к трубе вертикального положения .

Сварка угловых соединений производится «углом назад». 1-й валик должен быть по полноте «нормальным» с максимальным проплавом и минимальным по сечению.

Второй валик выполняется электродом диаметром 4 мм на сварочном токе в среднем или максимальном диапазоне в зависимости от толщины металла.

«Замок» второго валика не должен совпадать с «замком» первого валика.

В зависимости от заданного катета выбрать скорость продвижения электрода. Сварку производить без манипулирования, используя длину дуги (короткую или среднюю). Электродом диаметром 4 мм (со средним покрытием по толщине, марки: УОНИИ, MР, АНО и др.) равномерный катет на обе кромки в один проход можно выполнить максимальным в 7-8 мм. Если требуется выполнить катет более 8 мм, необходимо сварку произвести в несколько проходов. Третий валик выполнить на основание, как в нижнем положении, добившись плавного начала валика. При подходе к началу валика обить шлак и если крутое и высокое начало - произвести механическую зачистку или подрубку. Остановка перед началом валика не должна быть менее 15 мм. Переплавив начало третьего валика и не обрывая дуги, подняться на третий валик и начать выполнять четвертый так, чтобы нижний край жидкой ванны соединялся с вершиной третьего валика и образовывал на наружной поверхности заданную форму шва

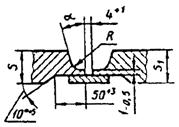

Приварка пластины к трубе горизонтального положения .

Труба делится вертикальной осевой на два участка, каждый участок на три положения (зоны):

Рисунок 3. Приварка пластины к трубе горизонтального положения .

Сварка каждого участка выполняется с потолочного положения. Первый корневой валик начинается с другого участка на расстоянии 10-20 мм от вертикальной осевой электродом диаметром 3 мм на максимальном токе короткой дугой «углом назад». До вертикальной осевой сварка ведется на спуск. За вертикальной осевой - на подъем, сварку производить «углом вперед» до положения (зоны) III. Постепенно выравнивая угол наклона электрода до 90° по шву, перейти на сварку «углом назад» и закончить валик за вертикальной осевой на 10-20 мм. Корневой валик второго участка начинается с потолочного положения также с другого участка за 10-20 мм за вертикальной осевой и выполняется с той же техникой, что и первый участок.

Весь корневой валик выполняется на одном сварочном токе, небольшого сечения, «нормальной» формы, добиваясь проплавления в угловом соединении. Второй слой выполняется электродом диаметром 3 мм или 4 мм в зависимости от толщины металла диаметра трубы и заданного катета, на сварочном токе среднего для электрода диаметром 4 мм или максимального для электрода диаметром 3 мм диапазона. Потолочное положение выполняется узкими валиками шириной 1-1,5 диаметра электрода с покрытием. Второй валик формировать на пластине и первом корневом валике до положения (вертикального), когда на выбранном сварочном токе трудно сформировать узкий валик. Третий валик - между вершиной второго и трубой, отступив от начала второго на 5-10 мм. Дойдя до окончания второго валика, переплавить его кратер и вертикальное положение (зона II) выполнить одним валиком по всей ширине шва, сохраняя равномерное положение металла шва на обе поверхности.

Сварка по всей ширине вертикального положения позволяет выполнять валик на том же сварочном токе, что и в потолочном положении. Манипулирование электродом - как при вертикальной сварке, только со смещением влево на подъеме с потолочного положения до горизонтальной осевой и со смещением вправо за горизонтальной осевой при подходе к нижнему положению.

Сварку в один проход производить до тех пор, пока не возникнут трудности сформировать по всей ширине (катету) валик на вертикальную и нижнюю поверхности. В этом случае, не обрывая дуги, перейти в два (три) валика, как и в потолочном положении, только первый валик выполнить на трубе как угловой в нижнем положении и закончить его за вертикальной осевой на 10-20 мм другого участка, сохраняя размер (катет) валика на трубе.

Четвертый валик начать чуть ниже на 5 мм от момента перехода с одно го прохода на два и выполнить его, соединив вершину первого с пластиной, закончив в зените или на 5-10 мм (не более) за вертикальной осевой Как правило, такой валик, во избежание зашлаковки и для сохранения формы и размера шва на вертикальной плоскости (пластине), приходите выполнять, манипулируя электродом как бы в вертикальном положении, только со смещением вправо и заходом вперед по первому валику, поддерживая жидкую ванну в горизонтальном положении. В самом зените нижнего положения (короткий участок на пластине) бывает сложно набрать вторым валиком заданный катет. После заварки второго участка по той же технике сварки, проложить дополнительный валик на пластину (пятый в нижнем положении), если необходимо набрать определенный катет шва.

Рекомендуется дополнительный валик, пятый, выполнить электродом 3 мм, подобрав сварочный ток как для горизонтального шва на вертикальной плоскости. Последующие и лицевые слои, если заложен большой катет, выполнить по рекомендуемой технике сварки второго слоя. Сварка всех видов валиков выполняется короткой дугой.

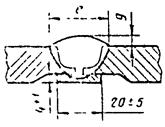

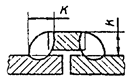

Приварка пластины к трубе вертикального положения в потолочном исполнении .

Рисунок 4. Приварка пластины к трубе вертикального положения в потолочном исполнении .

Порядок выполнения валиков такой же, что в нижнем положении.

Первый (корневой) валик варится электродом диаметром 3 мм короткой дугой, под «прямым углом» или «углом назад» - 70°-90°. По отношению к поверхностям - под 45°. Сварочный ток в максимальном диапазоне.

Второй валик по возможности выполнить электродом диаметром 4 мм, как и первый, подобрав сварочный ток в среднем диапазоне.

Третий слой выполнить в несколько проходов, начиная первый (третий по рис. 4) на трубе и втором валике. Валик выполняется как горизонтальный, с полочкой. На расстоянии до начала валика не менее 10 мм необходимо сварку остановить, зачистить от шлака шов и продолжить сварку по спирали. Используя полочку предыдущего валика, заполняя угол по заданному катету, сварка производится в виде наплавки, узкими валиками. Валики между первым в каждом слое и последним (6-м по рис.4) выполняются под углом, как и корневой. Последний (шестой) - как потолочный «нормальный» без полочки.

Читайте также: