Сварка в тавр под слоем флюса

Обновлено: 20.09.2024

Закладные изделия, как правило, состоят из элементов металлопроката и анкерных арматурных стержней, приваренных перпендикулярно к их плоской поверхности или внахлестку. Такие закладные изделия условно относят к сварным в отличие от штампо-сварных, в которых на плоской поверхности металлопроката имеются сферические выступы, с помощью которых формируют тавровые или нахлесточные сварные соединения закладных изделий.

Штампованные закладные изделия, изготовляемые без применения сварки, а также закладные изделия, изготовляемые сваркой только элементов металлопроката (без арматурных стержней), в данном разделе не рассматриваются.

Сварные закладные изделия

5.1. Сварка под флюсом тавровых соединений

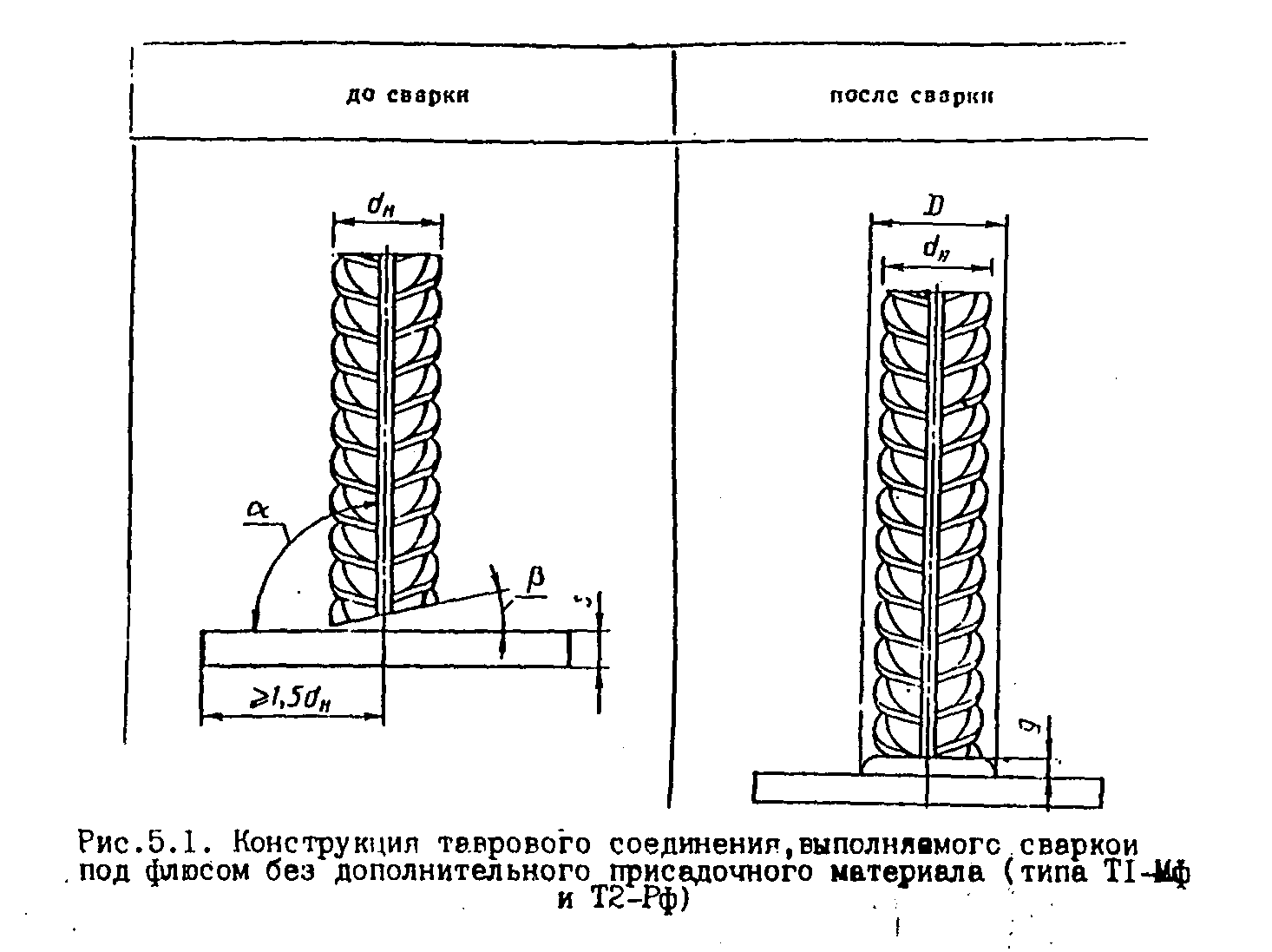

5.1.1. Конструкция и размеры тавровых соединений арматурных стержней с плоской поверхностью металлопроката, выполняемых под флюсом, типа T1-МФ и Т2-РФ, должны соответствовать приведенным на рис. 5.1 и в табл. 5.1.

5.1.2. Дуговую механизированную сварку под флюсом без дополнительного присадочного материала (т.е. за счет расплавления арматурных стержней) следует выполнять на установках собственного изготовления или на автоматизированных установках (например, типа АДФ-2001 Тбилисского завода "Электросварка") с источниками питания, выбираемыми по табл. 3.4 и табл. 5 приложения 6.

| |

| 1466 × 1097 пикс. Открыть в новом окне | |

Примечание. Соединения типа Т2-Рф из арматуры класса Ат-IIIС допускается выполнять до диаметра 14 мм.

5.1.3. Основными параметрами режима дуговой сварки под флюсом являются: сварочный ток, величина начального дугового промежутка, т.е. первоначальный зазор, который следует обеспечить при возбужжении дуги, продолжительность горения дуги, ориентировочная величина осадки стержня в ванну расплавленного металла и продолжительность выдержки стержня в ванне остывающего (кристаллизующегося) металла. Значения этих параметров сварки для арматуры диаметром до 16 мм приведены на рис. 5.2, 5.3 и в табл. 5.2.

| |

| 1457 × 1378 пикс. Открыть в новом окне | |

5.1.4. При дуговой сварке под флюсом товарных соединений в закладных изделиях с анкерами диаметром больше 16 мм следует использовать автомат типа АДФ-2001, имеющий автоматическую сварочную часть (режимы работы этого автомата изложены в инструкции по его эксплуатации), или использовать другие технологические процессы сварки, приведенные ниже.

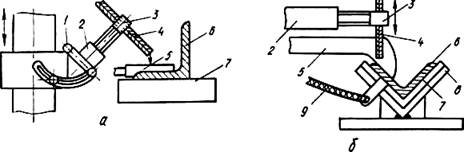

5.1.5. Механизированную сварку под флюсом выполняют, как правило, на установках, изготовленных силами заводов, производящих закладные изделия. В наибольшей степени механизированы вспомогательные операции в устройствах, эксплуатируемых на Хорошевском заводе ДСК-1 в г. Москве*(4). На рис. 5.4 приведена его промышленная схема.

| |

| 1822 × 1338 пикс. Открыть в новом окне | |

| |

| 1269 × 1207 пикс. Открыть в новом окне | |

5.1.7. За стабильностью процесса сварки следят по стрелке вольтметра, которая должна показывать напряжение на дуге порядка 20-30 В. При уменьшении напряжения перестают опускать стержень вниз или опускают его медленнее. При увеличении напряжения стержень опускают быстрее. Продолжительность сварки (рис. 5.3) можно контролировать электросекундомером или контролировать процесс по величине осадки, скользящем мимо зафиксированной неподвижной шкалы стрелки-указателя.

5.1.8. Тавровое соединение типа T1-Мф или Т2-Вф имеет высокие эксплуатационные качества при статических нагрузках. При динамических нагрузках прочность снижается (см. приложение 2). Чтобы избежать это при сохранении приведенной выше технологии и порядка сварки, можно повысить эксплуатационные характеристики сварного соединения за счет изменения его конструкции (рис. 5.6 и табл. 5.3). Условия выштамповки сферического рельефа приведены ниже в разделе 5.7.

ПРЕДИСЛОВИЕ

Настоящие Рекомендации составлены в дополнение к "Инструкции по сварке соединений арматуры и закладных деталей железобетонных конструкций" СН 393-78 (М., 1979).

Рекомендации содержат материалы по технологии электродуговой сварки под флюсом тавровых соединений арматурных стержней со стальным прокатом, на поверхности которого уложен оцинкованный стальной профилированный настил. Приведены параметры режима сварки и изложены требования к контролю качества сварных соединений. В приложении дана конструкция сварочного пистолета* и описана его работа.

Рекомендации разработаны НИИЖБ Госстроя СССР (инженеры В.И. Игнатьев, Н.А. Потапов) и КГБ НИИЖБ Госстроя СССР (инж. Р.А. Павлов).

* А.с. 986675 (СССР). Пистолет для приварки под Флюсом анкерных стержней втавр /В.И.Игнатьев, Н.А. Потапов, Р.А. Павлов, В.Н. Воронов. - Б.И., 1983, № I.

1. ОБЩИЕ ПОЛОЖЕНИЯ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящими Рекомендациями следует руководствоваться при монтажной сварке тавровых соединений стержней и оцинкованного стального профилированного настила к плоским элементам стальных конструкций.

1.2. Рекомендации распространяются на сварку арматурных стержней диаметром до 16 мм из сталей классов A-I. A-III, оцинкованных профилированных настилов толщиной до 1 мм и стельного проката толщиной не менее 8 мм , выполненного из малоуглеродистых и низколегированных сталей.

1.3. Способы испытаний, дополнительные технологические указания, вопросы проектирования, правила производства и приемки работ, техника безопасности, аттестация сварщиков и допуск их к работе должны осуществляться в соответствии с указаниями ГОСТ 10922 -75, СНиП II -21-75, СНиП II -23-81, Инструкции СН 393-78, ГОСТ 12.3.003-75.

1.4. К работам, регламентированным настоящими Рекомендациями, допускаются сварщики, освоившие технологию сварки, правила эксплуатации нового оборудования и прошедшие квалификационную комиссию.

2. КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СОЕДИНЕНИЙ И МАТЕРИАЛЫ

2.1. Конструкция и расположение соединяемых элементов , класс и марка стали должны соответствовать требованиям проекта .

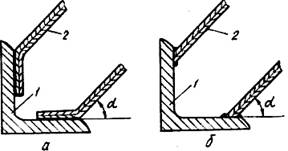

2.2. Арматурные стержни следует изготовлять из стали классов A - I . A - III по ГОСТ 5781 -75 диаметром d H = 8. 16 мм , длиной 80. 250 мм ( рис .1).

2.3. Стальной прокат должен иметь ширину не менее 50 мм и толщину не менее 8 мм . Марки сталей проката должны отвечать требованиям глав СНиП П -21-75 и СНиП II -23-81 .

2.4. Оцинкованный стальной профилированный настил должен иметь ширину привариваемой полки ( прямого участка ) не менее 50 мм при ее толщине не более 1 мм . Толщина цинкового покрытия не должна превышать 35 мк .

2.5. Минимальные расстояния от оси стержня ( см . рис . 1) до края плоского элемента стального проката k и оцинкованного настила b должны быть не менее 1,5 d H , при этом k - b < 0,5 мм ( см . п .5.6 настоящих Рекомендаций ).

2.6. Минимальное расстояние между осями стержней , привариваемых в продольном направлении настила , должно быть не менее 70 мм .

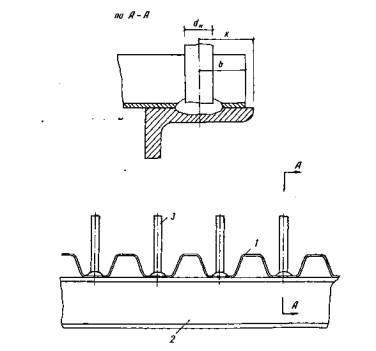

Рис. 1 . Фрагмент стальной конструкции

1 - оцинкованный профилированный настил ; 2 - швеллер каркаса ; 3 - приваренный втавр стержень

3. ТЕХНОЛОГИЯ СВАРКИ

3.1. Процесс сварки осуществляют в следующей последовательности (рис. 2): арматурный стержень - электрод - устанавливают вертикально, перпендикулярно плоскому элементу проката, на поверхности которого уложен оцинкованный стальной профилированный настил, и возбуждают сварочную дугу, горящую под флюсом между торцом стержня и настилом. При этом стержень расплавляется на заданную величину, проплавляя насквозь оцинкованный настил и частично плоский элемент проката. В образовавшуюся ванну расплавленного металла погружают стержень.

Затем выключают сварочный ток. Расплавленный металл кристаллизуется, образуя сварное соединение стержня с оцинкованным настилом и стальным прокатом.

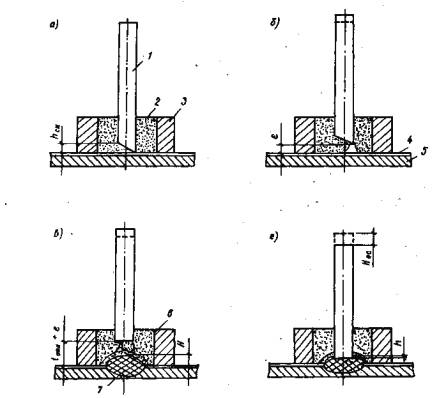

Рис . 2. Основные этапы процесса сварки

а - сборка элементов будущего соединения ; б - возбуждение дуги ; в - горение дуги и образование расплавленного металла ; г - осадка стержня в расплавленный металл ;

1 - арматурный стержень ; 2 - флюс ; 3 - опорная удерживающая плита ; 4- оцинкованный настил ; 5 - плоский элемент стального каркаса ; 6 - флюсовая корка ; 7 - наплавленный металл

( h ск - величина скоса торца стержня ; E - величина начального дугового промежутка ; d опл - величина расплавленной части стержня ; h - глубина погружения стержня в ванну расплавленного металла ; H ос - машинная осадка стержня )

3.2. Перед сваркой оцинкованный настил прижимают к балке каркаса вручную опорной плитой , а арматурный стержень устанавливают вертикально в центре отверстия этой плиты с определенным усилием таким образом, чтобы его торец касался оцинкованного настила и тем самым обеспечивался электрический контакт с ним . В отверстие плиты засыпают флюс .

3.3. Управление процессом сварки осуществляют в полуавтоматическом режиме : включают сварочный ток , по цепи между стержнем и настилом в течение примерно 0,15 с. протекает ток короткого замыкания . Стержень отрывают от оцинкованного настила на заданную величину начального дугового промежутка ε ; при этом возбуждается сварочная дуга , которая горит при неподвижном стержне . По окончании этапа горения дуги ( напряжение на дуге при этом не должно превышать 50 В ) в расплавленный металл погружают стержень , который фиксируется в нем на заданной глубине h . После чего выключают сварочный ток , и выдерживают свариваемые детали до полной кристаллизации расплавленного металла .

4. ОБОРУДОВАНИЕ ДЛЯ СВАРКИ

4.1. Сварку комбинированного соединения следует осуществлять с использованием сварочного пистолета, описание которого дано в приложении настоящих Рекомендаций.

4.2. Источниками питания служат преобразователи постоянного тока BKCM-1000, ВДМ-1001, ВДУ-1601 или ВДФ-2001 (обратная полярность), а также сварочные трансформаторы типа ТДФ-1601 и ТДФ-1001*.

4.3. Источник питания следует соединять с пистолетом посредством двух кабелей площадью сечения не менее 75 мм 2 каждый и длиной не более 60 м (включая кабель заземления).

Примечание . Допускается соединение пистолета с основным кабелем выполнять гибким кабелем площадью сечения не менее 90 мм* и длиной не более 4м.

* Трансформатор ТДФ-1001 рекомендуется применять для сварки стержней диаметром не более 12 мм .

5. ПОДГОТОВКА К СВАРКЕ

5.1. Заготовку арматурных стержней следует производить на механических ножницах. Высота скоса торца стержня h ск (см. рис.2 )должна удовлетворять следующему соотношению h c к ≤ 0,27 dH .

Примечание . Допускается производить заготовку с использованием газовой резки после которой торцы стержней следует очистить от образований окисной пленки и шлака.

5.2. Не допускается применение стержней с концам, отогнутыми при рубке.

5.3. Торцы и поверхность стержней в местах их контакта с токоподводящими частями пистолета не должны иметь ржавчины, масла, краски и т.п.

5.4. В местах сварки оцинкованного профилированного настила и стальной конструкции не должно быть вода, снега, льда, грязи, ржавчины и т.п.

Примечание . Укладку настила рекомендуется производить в сухую погоду.

5.5. Ржавчина, краска, грязь должны удаляться механическим путем, а влага (снег, лед) вытираться ветошью либо высушиваться сжатым воздухом, паяльной лампой или газовой горелкой.

5.7. Не следует сваривать два профилированных настила внахлестку.

5.8. Прокаленный флюс должен находиться в герметичной упаковке в количестве, не превышающем суточной потребности. Использованный флюс может быть употреблен вновь после его повторного прокаливания и удаления кусочков шлака.

5.9. Не следует производить сварку при температуре свариваемых материалов ниже - 20°С .

6. РЕЖИМ СВАРКИ

6.1. Основными регулируемыми параметрами режима сварки являются:

ток короткого замыкания J к.з , определяемый мощностью и настройкой источника питания и фиксируемый в момент короткого замыкания арматурного стержня на вспомогательную пластину или балку каркаса;

продолжительность горения дуги при неподвижном стержне и продолжительность осадки стержня под током tк.з , на которые должен быть настроен регулятор времени пистолета;

вздержка стержня до полной кристаллизации расплавленного металла tв, осуществляемая вручную;

геометрические величины tопл, Н и hск (см. рис.2 ), используемые для расчета ε и Нос и получаемые при настройке пистолета (см. приложение настоящих Рекомендаций).

6.2. Величину тока короткого замыкания в зависимости от источника питания и параметры режима ε, tсв, Нос, tв и h следует назначать по табл. 1.

Величина начального дугового промежутка

Продолжитель-

ность горения дуги

Машинная осадка стержня

Минимальная продолжительность выдержки стержня в ванне расплавленного металла

Сварка под флюсом – нюансы технологии, достоинства и недостатки

В строительной и промышленной сфере для соединения металлов сегодня активно применяют сварку под флюсом. Высокая популярность данной технологии объясняется теми преимуществами, которыми она обладает.

Процесс сварки под слоем флюса

ГОСТ 8713-79 о сварке под флюсом

Сварка, в которой зона расплавленного металла защищается флюсом, была изобретена достаточно давно – в XIX веке. Разработал данную технологию Н. Славянов, а первый автоматизированный сварочный аппарат для ее реализации и практические основы выполнения были созданы уже в 1927 году Д. Дульчевским. Практически сразу же после этого автоматическая сварка под флюсом стала активно внедряться в производственные процессы на крупных отечественных промышленных и строительных предприятиях.

На протяжении всего периода существования данной технологии и сама сварка под слоем флюса, и оборудование для ее выполнения постоянно развивались. Вопросами совершенствования метода и техники для его практической реализации занимались ведущие исследовательские институты Советского Союза: Институт электросварочных агрегатов Советского Союза, ЦНИИ Тяжелого машиностроения, Институт имени Е.О. Патона и др.

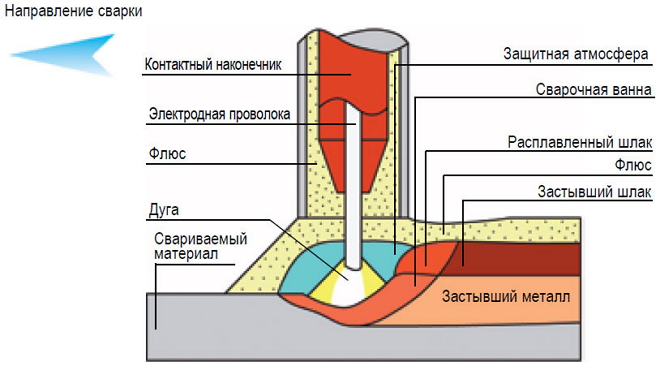

Схема сварки под слоем флюса

Технология автоматической сварки под флюсом детально регламентируется ГОСТ 8713-79. Там же приведена классификация способов сварки под защитным слоем флюса, которые могут использоваться для соединения сталей и сплавов, имеющих никелевую и железоникелевую основу. ГОСТ 8713-79 выделяет два таких способа: механизированная и автоматическая сварка под слоем флюса. А эти разновидности делятся на следующие подвиды:

- механизированные: выполняемые на весу (МФ), с предварительно выполненным подварочным швом (МФш), с использованием остающейся подкладки (МФо);

- автоматические: выполняемые на подкладке (АФо) и с использованием флюсовой подушки (АФф), с выполнением предварительной подварки корня шва (АФк), с применением так называемого медного ползуна (АФп), выполняемые на весу (АФ), с выполнением предварительного подварочного шва (АФш), сварка на флюсомедной подкладке (АФм).

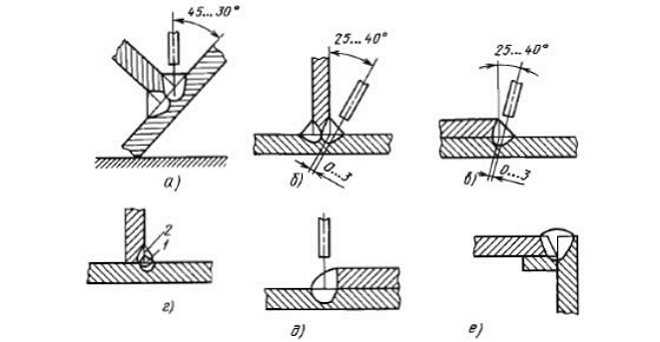

Некоторые виды швов, применяемых при сварке под флюсом

Также в ГОСТ 8713-79 указаны типы сварных соединений, получаемых при использовании данных методов, которые могут быть:

- одностороннего типа; двухстороннего; стыкового одностороннего – замковые, которые могут быть выполнены с прямолинейным или криволинейным скосом обеих кромок, с симметричным скосом одной кромки, со скосом ломаного типа, вообще без скоса – с выполнением последующей строжки, с отбортовкой и несимметричным скосом обеих кромок;

- углового двухстороннего и одностороннего типа, при выполнении которых скосов может и не быть, они могут быть несимметричными, а также выполненные с отбортовкой;

- нахлесточные швы, выполняемые без скоса, с одной или двух сторон;

- тавровые швы двух- и одностороннего типа.

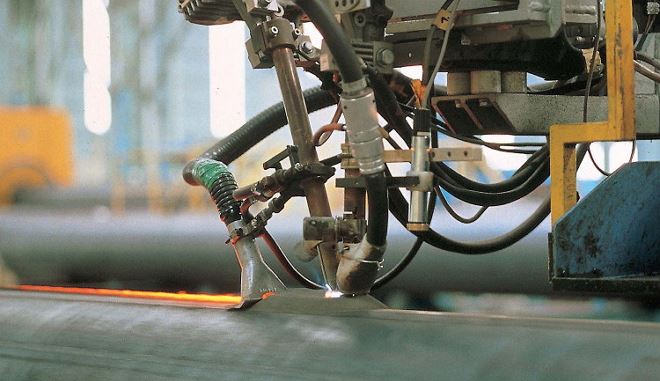

Пример работы сварки под флюсом увидеть на следующем видео:

ГОСТ 11533-75 перечисляет требования, предъявляемые к автоматическим и полуавтоматическим способам сварки под слоем флюса деталей, которые изготовлены из углеродистых и низколегированных сталей. К таким способам сварки относят:

- дуговую полуавтоматическую сварку, выполняемую с использованием стальной подкладки (Пс); сварку полуавтоматического типа (П) и полуавтоматическую с подварочным швом (Ппш);

- автоматическую сварку, выполняемую с предварительным подварочным швом (Апш);

- автоматическую сварку под флюсом, выполняемую на специальной стальной подкладке.

Технология сварки под слоем флюса

Автоматические и механизированные виды сварки под слоем флюса отличаются от традиционной технологии тем, что дуга при ее выполнении горит не в открытом воздухе, а под слоем сыпучего вещества с рядом специальных свойств, которое называется флюсом. В момент зажигания сварочной дуги одновременно начинают плавиться металл детали и электрода, а также используемый флюс. В результате испарений металла и флюса, образующихся в зоне сварки, формируется газовая полость, которая и наполнена образовавшимися парами, смешанными со сварочными газами.

Пример внешнего вида шва после сварки под слоем флюса

Полость, образующаяся при такой сварке, в своей верхней части ограничена слоем расплавленного флюса, который выполняет не только защитную функцию. Расплавленный металл электрода и свариваемой детали, взаимодействуя с флюсом, проходит металлургическую обработку, что способствует получению шва высокого качества.

При удалении дуги от определенной зоны сварки расплавленный флюс застывает, образуя твердую корку на готовом шве, которая легко удаляется после остывания изделия. Если выполняется автоматическая сварка под флюсом, то неизрасходованный флюс собирается с поверхности детали при помощи специального всасывающего устройства, которым оснащено автоматизированное оборудование.

На видео мастер объясняет некоторые нюансы работы при сварке с применением флюса:

Сварка под слоем флюса, выполняемая как механизированным, так и автоматизированным способом, обладает целым рядом весомых преимуществ.

- Процесс можно осуществлять с использованием токов значительной величины. Как правило, сила тока при выполнении такой сварки ориентировочно находится в пределах 1000–2000 Ампер, хотя вполне можно довести это значение и до 4000 А. Для сравнения: обычную дуговую сварку выполняют при силе тока не больше 600 А, дальнейшее увеличение силы тока приводит к сильному разбрызгиванию металла и невозможности сформировать сварочный шов. Между тем увеличение силы тока позволяет не только значительно ускорить процесс сварки, но и получить сварное соединение высокого качества и надежности.

- При сварке, выполняемой под слоем флюса, формируется закрытая дуга, которая расплавляет металл детали на большую глубину. Благодаря этому кромки свариваемой детали можно даже не подготавливать для их лучшей свариваемости.

- Поскольку режимы сварки под слоем флюса предполагают использование тока большой силы, скорость процесса значительно увеличивается. Если сравнивать скорость сварки, выполняемой под слоем флюса, которая измеряется в длине шва, получаемого за определенный промежуток времени, то она может в 10 раз превышать аналогичный параметр обычной дуговой сварки.

- Так называемый газовый пузырь, формируемый при выполнении сварки под защитным слоем флюса, препятствует разбрызгиванию металла, что предоставляет возможность получать сварочные швы высокого качества. Кроме того, это значительно снижает потери электродного металла, которые составляют максимум 2% от массы расплавленного материала. Экономится в таком случае не только электродный материал, но и электрическая энергия.

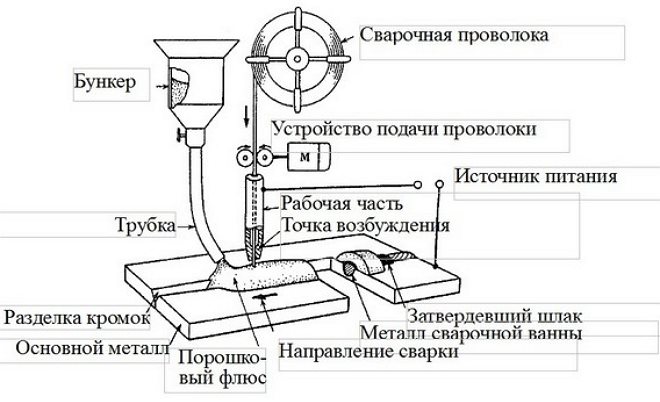

Общая схема дуговой сварки под флюсом

Выбор режима сварки, выполняемой под слоем флюса, осуществляется по следующим основным параметрам:

- диаметр используемой электродной проволоки;

- род тока и его полярность;

- скорость, с которой выполняется сварка;

- напряжение для формирования сварочной дуги.

Дополнительными параметрами, влияющими на определение режима сварки под флюсом, являются:

- размер частиц, состав и плотность используемого флюса;

- значение вылета электродной проволоки;

- параметр, определяющий, как электрод и свариваемая деталь располагаются относительно друг друга.

Оборудование, которым осуществляют сварку под флюсом

Рассмотрим существующее оборудование для сварки под флюсом. Когда речь идет о проведении сварочных работ в условиях производственного цеха, то перед началом процесса сварки свариваемые детали надежно фиксируют на специальном сборочном стенде или при помощи других приспособлений, чтобы полностью исключить возможные незапланированные движения свариваемых элементов в ходе работы.

Сварочный трактор (производитель Multitrac)

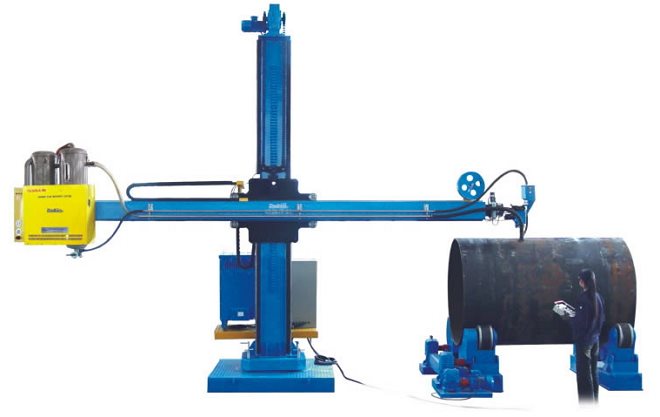

На прокладке трубопроводов для сваривания стыков в основном используют специальные мобильные сварочные головки, а при производстве листовых конструкций применяются либо стационарные установки, либо универсальные мобильные (к примеру, сварочный трактор). Трактор для сварки под слоем флюса – это самоходная тележка с электродвигателем, на которой установлена автоматическая сварочная головка. Такое устройство может двигаться вдоль свариваемых деталей по рельсовому пути или же непостредственно по самим деталям.

Сварочная колонна и свариваемая деталь на роликовых опорах

В условиях цехов также активно используются передвижные или стационарные сварочные колонны, которые в комбинации с роликовыми опорами или вращателями служат для сварки продольных и кольцевых швов.

Используемые материалы

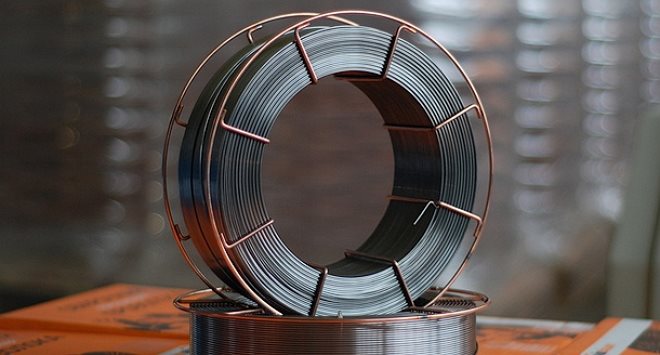

И внешний вид, и механические параметры полученного сварного шва в значительной степени зависят от того, правильно ли была выбрана электродная проволока для его выполнения. Требования к такой проволоке оговорены в соответствующем государственном стандарте (ГОСТ 2246-70). Сварочную проволоку изготавливают из низкоуглеродистой, легированной и высоколегированной стали, при этом ее диаметр может попадать в диапазон от 0,3 до 12 мм.

После изготовления проволока для сварки сворачивается в восьмидесятиметровые бухты. В отдельных случаях (по согласованию с потребителем) проволока может поставляться в виде кассет или катушек. Если электродная проволока используется не сразу, а после хранения, то перед применением ее требуется очистить от ржавчины и каких-либо загрязнений, для чего можно применять бензин или керосин.

Катушка порошковой проволоки для сварки под флюсом

Существует еще два ГОСТа, которые оговаривают требования, предъявляемые к электродной проволоке. Так, по ГОСТ 7871-75 выпускают проволоку, с помощью которой сваривают детали из алюминиевых сплавов, а по ГОСТ 16130-72 – омедненную проволоку, поверхность которой не требуется очищать перед сваркой.

Чтобы дуговая сварка под флюсом протекала устойчиво и позволяла получать шов высокого качества, следует правильно выбирать защитный состав. От состава флюса для сварки зависят характеристики атмосферы газового пузыря и его расплавленного слоя. Такой слой, в свою очередь, взаимодействуя с расплавленным металлом в зоне сварки, напрямую влияет на характеристики будущего шва. Компоненты флюса, естественно, подбирают и с учетом того, детали из какого материала необходимо будет сваривать. Так, флюсы для сварки обычных, нержавеющих сталей, алюминия и других металлов могут серьезно различаться по своему составу.

Данный сварочный аппарат помогает понять, как подается проволока и флюс в зону сварки

Флюсы, с помощью которых выполняется как механизированная, так и автоматическая сварка, одновременно решают сразу несколько важных задач:

- легирование металла сварочного шва;

- защита зоны сварки от негативного воздействия внешней среды;

- формирование поверхностного слоя шва;

- повышение устойчивости сварки путем стабилизации разряда электрической дуги.

Хотя одним из достоинств сварки под флюсом является ее способность сваривать детали на большую глубину, однако при уменьшении мощности дуги и использовании тонкой проволоки вполне успешно можно работать и с тонкостенными элементами.

Сварка закладных деталей под флюсом

Тавровые соединения арматурных стержней диаметром 10—25 мм классов A-I, А-И, A-III с плоскими элементами проката в конструкциях закладных деталей рекомендуется выполнять автоматической сваркой под флюсом.

Сварку тавровых соединений под слоем флюса выполняют с помощью серийного автоматического станка АДФ-2001, станка-автомата АСФО-2, разработанного СКТБ Стройиндустрия Минстроя СССР, либо полуавтоматических и ручных устройств, обеспечивающих выполнение сварных соединений в соответствии с требованиями CH 393-78.Таблица 85

Допустимые минимальные отношения толщины плоского свариваемого элемента

К диаметру арматурного стержня δ/ dH – при сварке на автомате АДФ-2001 приведены в табл. 85.

Рис. 18. Конструкция закладной детали:

А – по проекту; б – усовершенствованная; 1 – уголок или пластина; 2 – анкерный стержень

Для выполнения тавровых соединений стержней диаметрами 18—25 мм с плоскими элементами проката толщиной 14—18 мм при отношении δ/ dH => 0,75 сварку можно производить переменным или постоянным током.

Для выполнения тавровых соединений стержней диаметром 10—16 мм с плоскими элементами проката толщиной 5—8 мм при отношении δ/ dH => 0,6 сварочную дугу следует питать постоянным током обратной полярности («плюс» на стержне).

Питание дуги переменного тока осуществляется от источников типа ТДф-1001 (ТСД-1000) или ТДФ-1601 (ТСД-20ОО), а постоянного тока—от преобразователя типа ПСМ-1000 или ВКСМ-1ОО0 с подключением обратной полярности.

Величина силы тока короткого замыкания при сварке закладных деталей под слоем флюса дана в табл. 86 [31].

| Диаметр арматурного стержня dH, мм | Величина начального дугового промежутка при отрыве стержня E 1 , мм | Продолжительность горения дуги при | Машинная осадка стержня HОc, мм | Глубина погружения в ванну расплавленною металла h, мм | Минимальная продолжительность выдержки стержня в ванне, расплавленного металла, с | |

| Неподвижном стержне t1 2 y с | Подаче стержня t2 2 , с | |||||

| 8 | I | I | 0.5 | 17 | 5 | 2 |

| 10 | 1,5 | L.5 | 0,5 | 17 | 5 | 2 |

| 12 | 2 | 2 | I | 17 | 5 | 2 |

| 14 | 2,5 | 2 | I | 17 | 5 | 2,5 |

| I6 | 3 | 2,5 | I | 16 | 4 | 2,5 |

| I8 | 3,5 | З | 1.5 | 14 | 4 | 2.5 |

| 20 | 4 | 4 | 1.5 | 14 | 3 | 3 |

| 22 | 5 | 4.5 | 2,5 | 13,5 | 3 | 3.5 |

| 25 | Б | 6 | 3 | 13,5 | 3 | 4 |

| 28 | 6.5 | 10 | 10 | 13,5 | 3 | 7 |

| 32 | 7 | 13 | 13 | 17,5 | 2 | 10 |

| 36 | 7.5 | 17 | 16 | 17,5 | 2 | 15 |

| 40 | 8 | 20 | 20 | 17,5 | 2 | 20 |

1 Величина E 1 приведена для случая, когда торец стержня перпендикулярен к его оси. При скошенных торцах от величины, определенной по табл. 87, следует вычесть половину высоты скоса стержня hСк / 2.

2 Эти величины параметров режима сварки могут быть использованы при IК. з.= 1800А

(dН = 8– 12 мм) и IК. з = 2100 А (dН = 14 – 25 мм), ток постоянный.

Ориентировочные значения параметров режима дуговой сварки под флюсом тавровых соединений закладных деталей приведены в табл. 87.

На Волгоградском механическом заводе Всесоюзного производственного объединения «Железобетон» внедрена технология изготовления закладных деталей, в соответствии с которой плоские элементы проката соединяют с арматурными стержнями под острым углом полуавтоматической контактной сваркой под слоем флюса (рис. 18).

Рис. 19. Узлы сварки закладных деталей с расположением элементов под острым углом:

А – с шарнирной сварочной головкой: б – с модернизированным пятаком — электродом; 1 – ось вращения сварочной головки; 2 – пневмоцилиндр обжима стержня; 3 – подвижные губки-электроды; 4 – анкерный стержень; 5 – флюсоудерживающее и прижимное устройство; 6 – уголок или пластина; 7 – медный пятак-электрод; 8 – устройство для установки уголка; 9 – электрокабель

Достигается это благодаря применению специальных приспособлений к сварочным установкам: модернизированной сварочной головки (рис. 19, а) или модернизированного пятака-электрода (рис. 19, б).

Сварка в тавр под слоем флюса

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

РЕКОМЕНДАЦИИ

ПО ТЕХНОЛОГИИ СВАРКИ ПОД ФЛЮСОМ НАКЛОННЫХ СОЕДИНЕНИЙ ЗАКЛАДНЫХ ДЕТАЛЕЙ И ТАВРОВЫХ СОЕДИНЕНИЙ ПО ЭЛЕМЕНТУ ЖЕСТКОСТИ

Рекомендованы к изданию секцией бетонных и железобетонных конструкций НТС НИИЖБ от 30 июня 1981 г.

Приведены основные положения по технологии автоматической дуговой сварки под флюсом наклонных соединений элементов закладных деталей, выполненных при углах наклона анкерного стержня к плоскости пластины от 5 до 85° и тавровых соединений анкерных стержней с плоским прокатом, имеющим элементы жесткости.

Рекомендации предназначены для сварщиков, инженерно-технических работников заводов строительной индустрии и проектировщиков.

Настоящие Рекомендации составлены в развитие "Инструкции по сварке соединений арматуры и закладных деталей железобетонных конструкций" СН 393-78 (М., 1979).

Рекомендации содержат материалы по технологии автоматической дуговой сварки под флюсом наклонных соединений элементов закладных деталей, а также тавровых соединений анкерных стержней с утоненным прокатом, на поверхности которого предварительно создаются элементы жесткости*. Приведены методические рекомендации по подбору и определению параметров режима сварки, а также изложены требования к контролю качества сварных соединений, выполненных по новым технологиям.

* А.с. 920138 (СССР) Закладная деталь /А.М.Фридман, Р.А.Павлов, В.Н. Воронов - Б.И., 1982, N 14.

Рекомендации распространяются на сварку арматурных стержней диаметром от 8 до 25 мм из сталей классов A-I, А-II, А-III с элементами проката толщиной не менее 4 мм, преимущественно из сталей марок ВСт3.

Рекомендации разработаны НИИЖБ Госстроя СССР (канд. техн. наук А.М.Фридман, инженеры В.И.Игнатьев, Н.А.Потапов при участии Опытного производственно-технического предприятия "Энерготехпром" Главэнергостройпрома (инженеры В.М.Гдалевич, И.А.Коврин).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Рекомендации распространяются на технологию электродуговой сварки под флюсом:

а) наклонных соединений анкерных стержней диаметром до 16 мм как с торцом пластины закладной детали, так и с ее плоскостью при угле наклона стержня к плоскости закладной детали соответственно от 5 до 25° и от 25 до 85°, а также анкерных стержней диаметром 18. 25 мм с плоскостью прокатного элемента при угле наклона от 60 до 85°;

б) тавровых соединений анкерных стержней с плоскостями листового или профильного проката, имеющих элементы жесткости.

1.2. Способы испытаний, дополнительные технологические указания, вопросы проектирования, правила производства и приемки работ, техника безопасности, аттестация сварщиков и допуск их к работе должны осуществляться в соответствии с действующими нормативными документами: ГОСТ 10922-75*, СНиП II-21-75**, СНиП II-23-81, СН 393-78, ГОСТ 12.3.003-75***.

* На территории Российской Федерации действует ГОСТ 10922-90, здесь и далее по тексту;

** Заменены на СНиП 2.03.01-84, здесь и далее по тексту;

*** На территории Российской Федерации действует ГОСТ 12.3.003-86. - Примечание изготовителя базы данных.

1.3. К работам, регламентированным настоящими Рекомендациями, допускаются сварщики, обученные технологии сварки, эксплуатации оборудования и получившие соответствующее разрешение квалификационной комиссии.

2. ТЕХНОЛОГИЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ НАКЛОННЫХ СОЕДИНЕНИЙ ЭЛЕМЕНТОВ ЗАКЛАДНЫХ ДЕТАЛЕЙ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

Конструктивные элементы закладных деталей и материалы

2.1. Конструкция закладной детали, класс и марка стали ее элементов должны соответствовать требованиям проекта.

2.2. Анкерные стержни закладной детали (рис.1) следует изготавливать из арматурной стали классов A-I, А-II, А-III по ГОСТ 5781-75* диаметром от 8 до 25 мм. Длина анкерных стержней должна удовлетворять требованиям главы СНиП II-21-75 и ГОСТ 10922-75. Марки стали стержневой арматуры для закладных деталей должны отвечать требованиям главы СНиП II-21-75.

* На территории Российской Федерации действует ГОСТ 5781-82? здесь и далее по тексту. - Примечание изготовителя базы данных.

Рис.1. Конструктивные элементы закладной детали

2.3. Пластины закладных деталей рекомендуется изготавливать из прокатной углеродистой стали, марки которой должны отвечать требованиям глав СНиП II-21-75 и СНиП II-23-81.

2.4. Допустимые минимальные соотношения размеров элементов закладных деталей должны соответствовать приведенным в табл.1.

Класс арматурной стали

* При сварке под слоем флюса на оборудовании с ручным приводом отношение должно быть не менее 0,75 при 14 мм и перемещение анкерного стержня должно быть вертикальным.

2.5. Угол между стержнем и плоским элементом (рис.1, а) должен составлять при 16 мм 5. 25° (сварка в торец), и (рис.1, б) при 16 мм 25. 85°, а при 18. 25 мм 60-85° (сварка по плоскости).

2.6. Минимальное расстояние от оси стержня (рис.1) до края плоского элемента проката должно быть не менее 1,5.

2.7. Минимальное расстояние между стержнями (рис.1) должно быть не менее +35 мм.

2.8. При 25° рекомендуется соединение по рис.1, а, а при 25° - по рис.1, б.

2.9. Для сварки следует применять флюс АН-348А по ГОСТ 9087-69*.

* На территории Российской Федерации действует ГОСТ 9087-81. - Примечание изготовителя базы данных.

Особенности процесса сварки

2.10. Процесс сварки осуществляется следующим образом (рис.2): анкерный стержень-электрод устанавливают вертикально, а плоский элемент проката - под нужным углом к стержню, и сварочной дугой, горящей под флюсом между свариваемыми деталями, расплавляется заданная часть стержня и плоского элемента, образуя ванну расплавленного металла, которая удерживается от растекания формующими элементами; затем стержень погружают в эту ванну и после ее кристаллизации образуется сварное соединение.

Рис.2. Этапы цикла сварки и схема изменений напряжения на дуге и перемещений анкерного стержня в процессе сварки

2.11. Процесс сварки включает ряд подготовительных и основных сварочных операций, осуществляемых оператором с помощью специальных устройств.

2.12. Подготовительные операции следует осуществлять следующим образом (рис.3): пластину 4 укладывают в приспособление на плиту 5 под требуемым углом к вертикали; анкерный стержень 3 закрепляют вертикально в стержне-держателе установки так, чтобы он торцом своим касался поверхности пластины, затем устанавливают формующие элементы 2 и соосно со стержнем флюсосборный стакан с флюсом 1.

Рис.3. Сборка свариваемых элементов при сварке стержня с плоскостью пластины

2.13. Управление циклом сварки осуществляется автоматически в той же последовательности как и при сварке под флюсом тавровых соединений элементов закладных деталей (рис.2, 3). Включают сварочный ток и по цепи между стержнем и пластиной в течение времени протекает ток короткого замыкания. Стержень отрывается от плоского элемента на заранее установленную величину начального дугового промежутка , при этом возбуждается сварочная дуга. Сначала, в течение времени , дуга горит при неподвижном стержне, а затем в течение времени - при подаче стержня, обеспечивая напряжение на дуге 30. 35 В. За время образуется ванна расплавленного металла и в нее на заданную глубину погружают стержень (выдержка времени ). Наконец, ток выключают и свариваемые детали выдерживают до полной кристаллизации наплавленного металла (выдержка времени ).

Примечание. Допускается при сварке стержней диаметром до 14 мм (сварка по способу рис.1, а) и диаметром до 12 мм (сварка по способу рис.1, б) использовать ручные устройства.

Оборудование и приспособления

2.14. Сварку производят автоматом АДФ-2001, выпускаемым Тбилисским заводом "Электросварка".

2.15. Источниками питания служат преобразователи постоянного тока ВКСМ-1000 или ВДФ-2001 (обратная полярность).

2.16. Конструкция и размеры медных водоохлаждаемых формующих устройств, используемых при сварке, должны быть приняты согласно данным рис.3 и 4 и иметь массу не менее 500 г.

Примечание. Толщина стенок формующих устройств должна быть более 10 мм.

Рис.4. Сборка свариваемых элементов при сварке стержня с торцом пластины

1 - анкерный стержень; 2 - опорный формующий элемент; 3 - пластина; 4 - пластина, обеспечивающая защитный технологический зазор 2 мм; 5 - формующий элемент; 6 - флюсосборный стакан с флюсом

Подготовка соединяемых элементов к сварке и особенности их сборки

2.17. Анкерные стержни, как правило, разрезают на механических ножницах, при этом концы анкерных стержней не должны иметь изгибы; острый угол между плоскостью торца и осью стержня должен составлять не менее 75°.

Примечание. Допускается производить заготовку арматурных стержней газовой резкой. При этом требуется дополнительная операция по очистке торцов стержней от образовавшегося шлака.

2.18. Торцы и поверхность стержней в местах их контакта с токоподводящими частями автомата очищают от ржавчины, масла, краски, окисных пленок и т.п.

2.19. Края плоских элементов зачищают от грата (после газовой резки) или заусениц (после механической резки).

2.20. При закреплении свариваемых элементов в зажимных устройствах следует обеспечить касание торца стержня плоского элемента в месте сварки, не допуская его перекоса (рис.3). При сварке стержней по схеме, приведенной на рис.4, следует обеспечить правильное взаимное расположение стержня с формующим элементом и кромкой прокатного элемента.

2.21. Формующие элементы должны плотно прилегать к поверхностям плоского элемента в соответствии с размерами, указанными на рис.3 и 4. Зазоры между этими поверхностями допускаются не более 0,5 мм.

Режим сварки и настройка оборудования

2.22. Основными регулируемыми параметрами режима автоматической дуговой сварки под флюсом являются:

а) ток короткого замыкания ;

б) величина начального дугового промежутка при отрыве стержня (рис.2);

в) продолжительность горения дуги при неподвижном стержне и при подаче стержня - или длине расплавленной части стержня (рис.2);

Читайте также: