Сварку оцинкованных стальных элементов закладных деталей следует производить

Обновлено: 21.09.2024

12.1.3.1 Арматура из горячекатаной и термически упрочненной стали гладкого и периодического профилей, а также из обыкновенной арматурной проволоки, а также закладные детали должны, как правило, изготовляться с применением контактной сварки (точечной и стыковой), обеспечивающей соединение стержней между собой и с плоскими элементами проката. Допускается применение дуговой сварки (автоматической и полуавтоматической), а также ручной согласно указаниям 12.1.3.5.

12.1.3.2 Типы сварных соединений и способы сварки арматуры и закладных деталей должны назначаться с учетом условий эксплуатации и свариваемости стали, технико-экономических показателей и технологических возможностей предприятия-изготовителя в соответствии с указаниями государственных стандартов и нормативных документов на сварную арматуру и закладные детали железобетонных конструкций.

12.1.3.3 В заводских условиях при изготовлении сварных арматурных сеток, каркасов и соединений по длине отдельных стержней следует применять преимущественно контактную точечную и стыковую сварку, а при изготовлении закладных деталей — автоматическую сварку под флюсом для тавровых и контактную рельефную сварку для нахлесточных соединений.

12.1.3.4 При монтаже арматурных изделий и сборных железобетонных конструкций в первую очередь должны применяться полуавтоматические способы сварки, обеспечивающие возможность контроля качества соединений.

12.1.3.5 При отсутствии необходимого сварочного оборудования допускается выполнять в заводских и монтажных условиях крестообразные, стыковые, нахлесточные и тавровые соединения арматуры и закладных деталей, применяя приведенные в нормативных документах на сварную арматуру и закладные детали способы дуговой, в том числе и ручной, сварки. Не допускается применять дуговую сварку прихватками в крестообразных соединениях стержней рабочей арматуры класса S400 марки 35ГС.

Применяя ручную дуговую сварку при выполнении сварных соединений, рассчитываемых по прочности, в сетках и каркасах следует устанавливать дополнительные конструктивные элементы в местах соединения стержней продольной и поперечной арматуры (прокладки, косынки, крючки и т. д.).

12.1.4 Стыки элементов сборных конструкций

12.1.4.1 При стыковании железобетонных элементов сборных конструкций усилия от одного элемента к другому передаются через стыкуемую рабочую арматуру, стальные закладные детали, заполняемые бетоном швы, бетонные шпонки или (для сжатых элементов) непосредственно через бетонные поверхности стыкуемых элементов.

Стыкование предварительно напряженных элементов, а также конструкций, к которым предъявляются требования водонепроницаемости, должно осуществляться, как правило, бетоном на напрягающем цементе.

12.1.4.2 Жесткие стыки сборных конструкций должны, как правило, замоноличиваться путем заполнения бетоном швов между элементами. Если при изготовлении элементов обеспечивается плотная подгонка поверхностей друг к другу (например, при использовании торца одного из стыкуемых элементов в качестве опалубки для торца другого), допускается при передаче через стык только сжимающего усилия выполнение стыков насухо.

12.1.4.3 Стыки элементов, воспринимающие растягивающие усилия, должны выполняться:

а) сваркой стальных закладных деталей;

б) сваркой выпусков арматуры;

в) пропуском через каналы или пазы стыкуемых элементов стержней арматурных канатов или болтов с последующим натяжением их и заполнением швов и каналов цементным раствором или мелкозернистым бетоном;

г) склеиванием элементов конструкционными полимеррастворами с использованием соединительных деталей из стержневой арматуры.

СНБ 5.03.01-02

При проектировании стыков элементов сборных конструкций должны предусматриваться такие соединения закладных деталей, при которых не происходило бы разгибания их частей, а также выколов бетона.

12.1.4.4 Закладные детали должны быть заанкерены в бетоне с помощью анкерных стержней или приварены к рабочей арматуре элементов.

Закладные детали с анкерами должны, как правило, состоять из отдельных пластин (уголков или фасонной стали) с приваренными к ним втавр или внахлестку анкерными стержнями преимущественно из арматуры классов S400, S500. Длина анкерных стержней закладных деталей при действии на них растягивающих сил должна быть не менее величины lbd, определяемой согласно указаниям 11.2.35 с учётом указаний 12.1.2.1.

Длина анкерных стержней может быть уменьшена при условии приварки на концах стержней анкерных пластин или устройства высаженных горячим способом анкерных головок диаметром не менее 2 — для арматуры класса S240 и не менее 3 — для арматуры классов S400, S500. В этих случаях длина анкерного стержня определяется расчетом на выкалывание и смятие бетона и принимается не менее 10 (где — диаметр анкера, мм).

Если анкеры, испытывающие растяжение, располагаются нормально к оси элемента и вдоль них могут образоваться трещины от основных усилий, действующих на элемент, концы анкеров должны быть усилены приваренными пластинами или высаженными головками.

Штампованные закладные детали должны состоять из полосовых анкеров, имеющих усиления (например, в виде сферических выступов), и участков, выполняющих функцию пластин (аналогично сварным деталям). Штампованные закладные детали следует, как правило, проектировать из полосовой стали толщиной от 4 до 8 мм таким образом, чтобы отходы при раскрое полосы были минимальными. Деталь необходимо рассчитывать по прочности полосовых анкеров и пластин. Прочность анкеровки детали проверяется из расчета бетона на раскалывание, выкалывание и смятие.

Толщина пластин закладных деталей определяется согласно указаниям 11.2.50 и 12.1.2.3, а также в соответствии с требованиями технологии сварки. Отношение толщины пластины к диаметру анкерного стержня следует принимать в зависимости от технологии сварки в соответствии с требованиями нормативных документов по сварке.

12.1.4.5 На концевых частях стыкуемых внецентренно сжатых элементов (например, на концах сборных колонн) должна устанавливаться косвенная арматура согласно указаниям раздела 11.

12.1.3 Сварные соединения арматуры и закладных деталей

5. Сварка закладных изделий железобетонных конструкций Общие положения

Закладные изделия, как правило, состоят из элементов металлопроката и анкерных арматурных стержней, приваренных перпендикулярно к их плоской поверхности или внахлестку. Такие закладные изделия условно относят к сварным в отличие от штампо-сварных, в которых на плоской поверхности металлопроката имеются сферические выступы, с помощью которых формируют тавровые или нахлесточные сварные соединения закладных изделий.

Штампованные закладные изделия, изготовляемые без применения сварки, а также закладные изделия, изготовляемые сваркой только элементов металлопроката (без арматурных стержней), в данном разделе не рассматриваются.

Сварные закладные изделия

5.1. Сварка под флюсом тавровых соединений

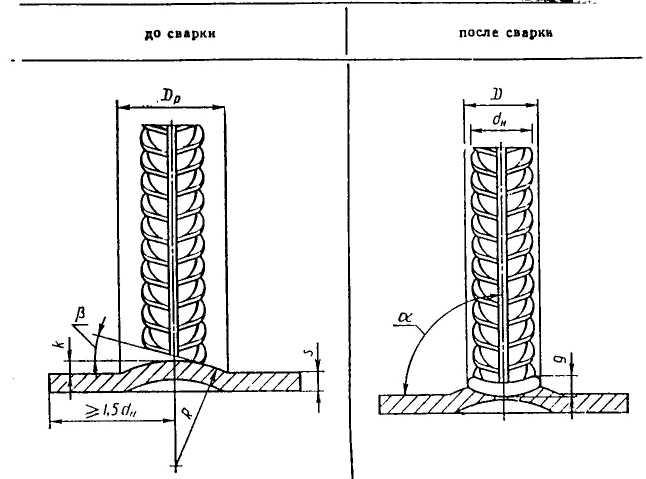

5.1.1. Конструкция и размеры тавровых соединений арматурных стержней с плоской поверхностью металлопроката, выполняемых под флюсом, типа T1-Mф и Т2-Рф, должны соответствовать приведенным на рис.5.1 и в табл.5.1.

Рис.5.1. Конструкция таврового соединения, выполняемого сваркой под флюсом без дополнительного присадочного материала (типа T1-Mф и Т2-Рф)

Обозначение типа соединения, способа сварки

Примечание. Соединения типа Т2-Рф из арматуры класса Ат-IIIС допускается выполнять до диаметра 14 мм.

5.1.2. Дуговую механизированную сварку под флюсом без дополнительного присадочного материала (т.е. за счет расплавления арматурных стержней) следует выполнять на установках собственного изготовления или на автоматизированных установках (например, типа АДФ-2001 Тбилисского завода "Электросварка") с источниками питания, выбираемыми по табл.3.4 и табл.5 приложения 6.

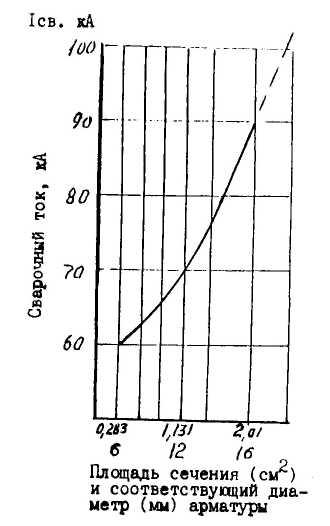

5.1.3. Основными параметрами режима дуговой сварки под флюсом являются: сварочный ток, величина начального дугового промежутка, т.е. первоначальный зазор, который следует обеспечить при возбуждении дуги, продолжительность горения дуги, ориентировочная величина осадки стержня в ванну расплавленного металла и продолжительность выдержки стержня в ванне остывающего (кристаллизующегося) металла. Значения этих параметров сварки для арматуры диаметром до 16 мм приведены на рис.5.2, 5.3 и в табл.5.2.

Рис.5.2. Ориентировочные значения тока при сварке под флюсом соединений типа Т2-Рф.

Рис.5.3. Ориентировочная продолжительность горения дуги при сварке под флюсом соединений типа Т2-Рф.

Диаметры арматурного стержня dн, мм

Величина начального дугового промежутка, мм

Осадки стержня, мм

Продолжительность выдержки кристаллизирующегося расплавленного металла, С

Ориентировочная высота слоя насыпного флюса, мм

5.1.4. При дуговой сварке под флюсом товарных соединений в закладных изделиях с анкерами диаметром больше 16 мм следует использовать автомат типа АДФ-2001, имеющий автоматическую сварочную часть (режимы работы этого автомата изложены в инструкции по его эксплуатации), или использовать другие технологические процессы сварки, приведенные ниже.

5.1.5. Механизированную сварку под флюсом выполняют, как правило, на установках, изготовленных силами заводов, производящих закладные изделия. В наибольшей степени механизированы вспомогательные операции в устройствах, эксплуатируемых на Хорошевском заводе ДСК-1 в г.Москве*. На рис.5.4 приведена его промышленная схема.

* Рабочие чертежи такого устройства можно приобрести в КТВ НИИЖБ по адресу: 109428, Москва, 2-я Институтская ул., д.6.

Рис.5.4. Конструктивная схема устройства для механизированной сварки тавровых соединений закладных изделий, эксплуатируемого на Хорошевском заводе ДСК-1 г. Москва

5.1.6. Порядок работы на таком или аналогичном устройстве осуществляются следующим образом:

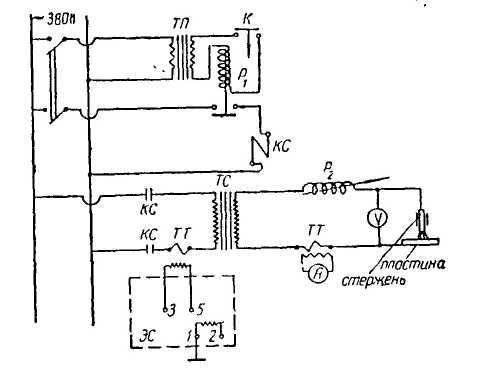

Перед началом сварки стержни и пластины должны быть очищены от ржавчины, отпадающей окалины, масла, грязи и т.д. Плоские элементы проката укладываются (подаются) на стол устройства, к которому плоские детали, например, пластины, прижимаются вручную или механически. Арматурные стержни (анкеры) зажимают в держателе эксцентриковыми или пневматическими прижимами. К плоским деталям через опорный стол и к держателю подается напряжение от источника питания (рис.5.5). Через систему рычагов арматуру прижимают торцом к пластине, затем это место засыпают слоем флюса, его насыпная высота ограничивается цилиндрической или прямоугольной флюсоудерживающей деталью устройства. Нажатием кнопки (К) замыкают цепь реле (Р1), которое замыкает цепь контактора (КС), включающего в сеть первичную обмотку сварочного трансформатора (ТС). В этот момент сварщик системой рычагов отрывает торец стержня от поверхности пластины на высоту начального дугового промежутка (табл.5.2), зажигается электрическая дуга, которую поддерживают в течение всего времени сварки. При необходимости стержень медленно опускают вниз и по истечении времени горения дуги его резко опускают в ванну расплавленного металла, отпускают кнопку (К), прекращая сварку.

Рис.5.5. Принципиальная электрическая схема установки для дуговой сварки стержней арматуры с пластиной втавр под флюсом ТП - трансформатор понизительный 380/36 В; К - кнопка; ТС - трансформатор сварочный; ЭС - электросекундомер; ТТ - трансформатор тока: У - вольтметр на 75-100 В: А - амперметр на /600 А (с трансформатором тока); КС - контактор сварочный; Р - реле промежуточное; Р - регулятор сварочного тока

5.1.7. За стабильностью процесса сварки следят по стрелке вольтметра, которая должна показывать напряжение на дуге порядка 20-30 В. При уменьшении напряжения перестают опускать стержень вниз или опускают его медленнее. При увеличении напряжения стержень опускают быстрее. Продолжительность сварки (рис.5.3) можно контролировать электросекундомером или контролировать процесс по величине осадки, скользящем мимо зафиксированной неподвижной шкалы стрелки-указателя.

5.1.8. Тавровое соединение типа T1-Мф или Т2-Вф имеет высокие эксплуатационные качества при статических нагрузках. При динамических нагрузках прочность снижается (см. приложение 2). Чтобы избежать это при сохранении приведенной выше технологии и порядка сварки, можно повысить эксплуатационные характеристики сварного соединения за счет изменения его конструкции (рис.5.6 и табл.5.3). Условия выштамповки сферического рельефа приведены ниже в разделе 5.7.

Соединение типа Т3-Мж (рис.5.6 и табл.5.3) выполняется аналогично приведенным выше.

Рис.5.6. Конструкция таврового соединения, выполняемого сваркой под флюсом без дополнительного присадочного материала по элементу жесткости (тип Т3-Мж)

Сварка элементов закладных деталей

Стальные элементы закладных деталей (пластины), собираемые внахлестку или втавр, должны прилегать плотно друг к другу. Зазор в местах сварки между прилегаемыми элементами толщиной δ согласно ГОСТ 5264-58 «Швы сварных соединений. Ручная электродуговая сварка. Основные типы и конструктивные элементы» должен составлять 0+ 3 мм (при δ = 6-10 мм) для соединений с нахлесткой или 0+ 4 мм для тавровых соединений без скоса кромок.

Примечание. Нахлесточные или тавровые соединения оцинкованных стальных деталей толщиной > 12 мм при сварке следует собирать с зазором между элементами в месте сварки не менее 1,5 мм в пределах указанных выше допусков.

Величина перекрытия соединяемых внахлестку стальных элементов, свариваемых лобовыми швами, должна составлять не менее 5 толщин соединяемых деталей, но не менее 30 мм.

Кромки и близлежащие поверхности на расстоянии 15 мм в обе стороны от кромок (при наличии разделки кромок от края разделки) соединяемых и промежуточных стальных элементов должны быть тщательно очищены от грата, заусенцев, ржавчины, битума, масла, краски, лака, наплывов бетона и других загрязнений.

При наличии влаги, снега или инея на поверхности соединяемых или промежуточных стальных элементов они должны быть осушены путем нагревания пламенем газовых горелок или паяльных ламп до температуры 100°С.

При ручной дуговой сварке протяженными швами плоских элементов между собой или с арматурными стержнями основными регулируемыми параметрами режима сварки являются сварочный ток и диаметр электрода.

При сварке плоских элементов между собой или с арматурными стержнями сначала по наименьшей толщине элемента в соединении выбирают диаметр электрода, а по диаметру электрода — ориентировочный сварочный ток (табл. 40).

Таблица 40.Сведения для выбора диаметра электрода и ориентировочной величины сварочного тока.

Толщина свариваемых плоских элементов в мм

Диаметр электрода в мм

Сварочный ток в а

Для выполнения в нижнем положении первого слоя многослойных швов диаметр электрода следует выбрать сообразно толщине нескошенной части кромок, но не более 4 мм, и сварочный ток следует увеличить на 10—20%, а для сварки в вертикальном положении ток уменьшить на 10-20%.

Для сварки стальных элементов, покрытых с целью защиты от коррозии слоем цинка, следует применять повышенные (в пределах, указанных в табл. 40) сварочные токи и электроды с фтористо-кальциевыми или рутиловыми покрытиями.

Для выполнения соединений закладных деталей в узлах примыканий сборных железобетонных элементов должна применяться ручная дуговая сварка протяженными или короткими многослойными швами.

Обычную дуговую сварку протяженными швами следует применять для соединения в нижнем и вертикальном положениях плоских деталей между собой и с арматурными стержнями либо арматурных стержней между собой с круглыми накладками или с нахлесткой.

Многослойная сварка короткими швами должна использоваться при соединении в нижнем или вертикальном положениях арматурных стержней на стальных скобах-подкладках или накладках.

Сварку соединений элементов, из которых хотя бы один является стержнем из стали марки 35ГС и нет стержней из стали марки Ст.5, следует выполнять, сообщая поперечные колебания концу электрода, т. е. не накладывать так называемые «нитяные» (малого сечения) швы.

Сварка соединений стержней из стали марки Ст.5 с элементами плоского или профильного проката недопустима как при чрезмерно большой, так и при слишком малой скорости, т. е. как «нитяными», так и слишком толстыми швами (сечением более рекомендуемого ГОСТ 5264).

Кратеры в конце шва необходимо заваривать короткой дугой или путем частых коротких замыканий.

Сварку встык соединений тонких (толщиной до 4 мм) элементов без скоса кромок в нижнем положении следует производить в один слой, не допуская прожогов.

Сварку стыковых соединений элементов со скосом кромок следует в нижнем положении выполнять в один или несколько слоев в зависимости от толщины элементов. При выполнении шва в несколько слоев первый слой следует выполнять электродом меньшего диаметра (3-4 мм), чем для сварки последующих слоев.

При сварке стыковых соединений элементов со скошенными кромками и недоступной для подварки обратной стороной корня шва целесообразно наплавлять первый слой при повышенном на 20-30% токе без поперечных колебаний конца электрода. Перед наплавкой следующего слоя поверхность предыдущего должна быть тщательно очищена от шлака, окалины и брызг металла.

При многослойных швах следует обеспечивать наложение слоев одинаковой ширины по всей их длине,для этого предпоследние слои должны иметь плоскую поверхность и быть на Г-2 мм ниже верхних кромок свариваемых деталей. При наплавке предпоследнего слоя верхние границы кромок не должны оплавляться дугой, так как эти кромки при заварке последнего слоя должны быть использованы в качестве направляющих, ограничивающих пределы поперечных колебаний электрода. Для этого конец электрода во время поперечных колебаний не должен выходить за пределы верхних границ кромок.

Список вопросов базы знаний

?) Путем ручной дуговой наплавки валиковыми швами в местах сопряжения наплавленного под флюсом металла со стержнем и пластиной.

?) Методом случайного отбора (без преднамеренного отбора изделий и сварных соединений по какому-либо определенному признаку)

На сколько следует превышать ток от паспортных данных при наложении прихваток электродами диаметром 4мм, если иное не указано в технологических картах, перед сваркой соединений протяженными швами?

Какие способы сварки можно применять для выполнения нахлесточных соединений арматурных стержней класса А-VI (А1000)?

Какие рекомендуемые типы электродов для дуговой сварки протяженными швами стыковых и нахлесточных соединений арматуры классов А-II, А-III, Ат-IIIС?

Какие способы сварки следует применять при монтаже арматурных изделий и сборных железобетонных конструкций?

Исправление дефектов в соединениях стержней с накладками или с нахлесткой, выполненных при низкизких температурах, необходимо осуществлять:

?) Путем вырубки дефектов после подогрева участка сварного соединения до температуры 200-250 °С и последующей заварки дефектного участка также после подогрева.

?) Путем вырубки дефектов после подогрева участка сварного соединения до температуры 120-150 °С и последующей заварки дефектного участка также после подогрева.

Какие рекомендуемые типы электродов для дуговой сварки протяженными швами стыковых и нахлесточных соединений арматуры класса Ат-IVС?

Укажите допустимое число отдельных пор диаметром до 2 мм в соединениях, выполненных дуговой сваркой протяженными швами на длине шва 100 мм при диаметре свариваемых стержней 45-80 мм.

Укажите требования к сварщикам, допускаемым к работам по изготовлению сварных соединений арматуры и закладных изделий.

?) Сварщики должны пройти теоретическое и практическое обучение по сварке, соответствующее профилю их работы.

Какие диаметр электрода и сварочный ток должны быть при ручной дуговой сварке протяженными швами нахлесточных соединений стержней диаметром 22-32 мм с плоскими элементами проката (тип соединения Н1-Рш)?

Укажите предельное отклонение соосности стержней в стыковых соединениях, выполненных ванной сваркой в инвентарных формах, ванно-шовной и дуговой на стальной скобе-накладке, а также дуговой сваркой многослойными швами, при номинальном диаметре стержней 20-28 мм.

Какой должна быть сила сварочного тока при ванной одноэлектродной сварке в инвентарных формах горизонтальных стыковых соединений арматуры диаметром 20-28 мм.

Каковы диаметр электрода, величина сварочного тока и количество слоев в шве при ручной дуговой сварке протяженными швами нахлесточных соединений стержней диаметром 36-40 мм с плоскими элементами проката (тип соединения Н1-Рш)?

Какие рекомендуемые типы электродов для выполнения прихваток ручной дуговой сваркой арматуры класса А-I?

Какой должна быть сила сварочного тока при ванной одноэлектродной сварке в инвентарных формах горизонтальных стыковых соединений арматуры диаметром 32-40 мм.

Какой должна быть сила сварочного тока при ванно-шовной одноэлектродной сварке на стальных скобах-накладках горизонтальных стыковых соединений арматуры диаметром 20-28 мм.

Какие рекомендуемые типы электродов для выполнения прихваток ручной дуговой сваркой арматуры классов А А-II, А-III, Ат-IIIС, Ат-IVС?

Укажите предельное отклонение соосности стержней в стыковых соединениях, выполненных ванной сваркой в инвентарных формах, ванно-шовной и дуговой на стальной скобе-накладке, а также дуговой сваркой многослойными швами, при номинальном диаметре стержней 70-80 мм.

Укажите допустимое число цепочек пор диаметром до 2 мм в соединениях, выполненных дуговой сваркой протяженными швами при диаметре свариваемых стержней 45-80 мм.

Какие способы сварки следует применять в заводских условиях при изготовлении сварных арматурных сеток, каркасов и сварке стыковых соединений стержней?

Какой должна быть сила сварочного тока при ванной одноэлектродной сварке в инвентарных формах вертикальных стыковых соединений арматуры диаметром 20-28 мм.

Какой должна быть сила сварочного тока при ванно-шовной одноэлектродной сварке на стальных скобах-накладках горизонтальных стыковых соединений арматуры диаметром 32-40 мм.

Допускается ли при отсутствии электродов типов Э55 и Э60 проводить ванно-шовную и дуговую сварку многослойными швами стали класса А-III, Ат-IIIС и Ат-IVС выполнять электродами Э50 А?

Укажите предельное отклонение симметричности расположения накладки из стержня и стальной скобы-накладки относительно сварного стыка в продольном направлении, при длине накладки 3dн.

Какими методами контролируются сварные стыковые соединения, выполненные ванной под флюсом и дуговой сваркой в инвентарных формах, дуговой и ванно-шовной сваркой на стальной скобе-накладке и без нее?

?) Источники постоянного сварочного тока универсальные или с жесткой характеристикой и сварочные трансформаторы на токи до 500 А.

?) Источники постоянного сварочного тока универсальные или с падающей характеристикой и сварочные трансформаторы на токи до 500 А.

Укажите предельное отклонение симметричности расположения накладки из стержня и стальной скобы-накладки относительно сварного стыка в продольном направлении, при длине накладки 4dн.

Какой должна быть сила сварочного тока при ванной одноэлектродной сварке в инвентарных формах вертикальных стыковых соединений арматуры диаметром 32-40 мм.

Какие диаметр электрода и сварочный ток должна быть при ручной дуговой сварке многослойными швами без стальной скобы-накладки стыковых соединений вертикальных стержней арматуры диаметром 22-32 мм?

Укажите предельное отклонение симметричности расположения накладки из стержня и стальной скобы-накладки относительно сварного стыка в продольном направлении, при длине накладки 6dн.

Что проводят в случае выявления при визуальном осмотре и измерении при повторной проверке удвоенного числа изделий хотя бы одного сварного соединения элементов арматуры сборных и монолитных железобетонных конструкций, не соответствующего требованиям ГОСТ 10922-90?

?) Повторную проверку удвоенного числа изделий. Если при повторной проверке хотя бы одно изделие или сварное соединение его элементов не удовлетворяет требованиям стандарта, то все изделия этой партии подлежат поштучной приемке и исправлению.

?) Производят поштучную приемку соединений. Соединения с дефектами должны быть исправлены или усилены по согласованию с проектной организацией.

Какой должна быть сила сварочного тока при ручной дуговой сварке протяженными швами в узлах примыкания железобетонных конструкций элементов толщиной 4-5 мм, и диаметре электрода 3 мм?

Какие диаметр электрода и сварочный ток должна быть при ручной дуговой сварке многослойными швами без стальной скобы-накладки стыковых соединений вертикальных стержней арматуры диаметром 36-40 мм?

На какой длине следует зачищать арматурные стержни в месте соединения перед сваркой (ванной, многослойными или протяженными швами)?

Читайте также: