Сварной шов при сварке плавлением это

Обновлено: 18.05.2024

Сварка. Основные виды сварки. Сварка различных металлов с сплавов.

Сварка - это технологический процесс получения неразъёмного соединения материалов за счёт образования атомной связи. Процесс создания сварного соединения протекает в две стадии.

На первой стадии необходимо сблизить поверхности свариваемых материалов на расстояние действия сил межатомного взаимодействия (около 3 А). Обычные металлы при комнатной температуре не соединяются при сжатии даже значительными усилиями. Соединению материалов мешает их твердость, при их сближении действительный контакт происходит лишь в немногих точках, как бы тщательно они не были обработаны. На процесс соединения сильно влияют загрязнения поверхности - окислы, жировые пленки и пр., а также слои абсорбированных примесных атомов. Ввиду указанных причин выполнить условие хорошего контакта в обычных условиях невозможно. Поэтому образование физического контакта между соединяемыми кромками по всей поверхности достигается либо за счёт расплавления материала, либо в результате пластических деформаций, возникающих в результате прикладываемого давления. На второй стадии осуществляется электронное взаимодействие между атомами соединяемых поверхностей. В результате поверхность раздела между деталями исчезает и образуется либо атомная металлическая связи (свариваются металлы), либо ковалентная или ионная связи (при сварке диэлектриков или полупроводников). Исходя из физической сущности процесса образования сварного соединения различают три класса сварки: сварка плавлением, сварка давлением и термомеханическая сварка (рис. 1.25).

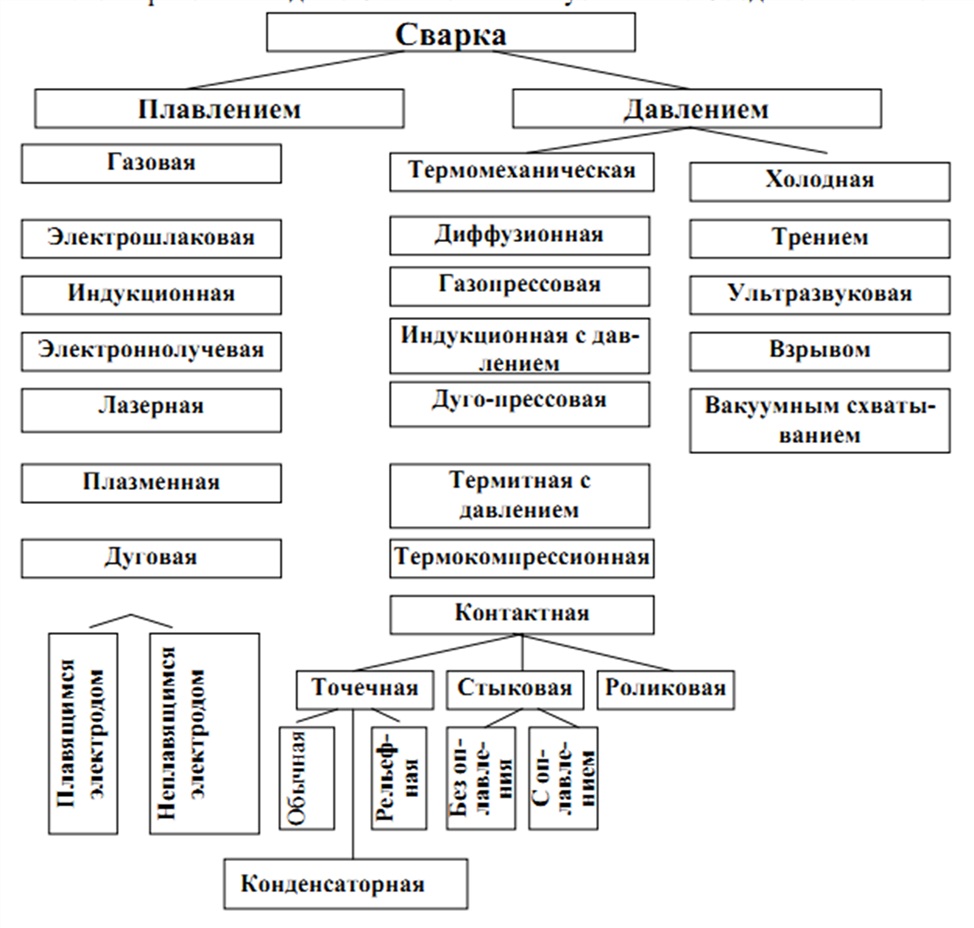

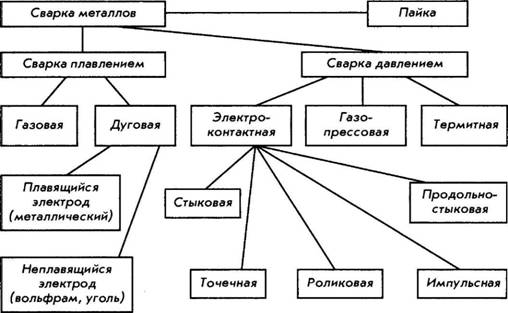

Рис. 1.25. Классификация видов сварки

К сварке плавлением относятся виды сварки, осуществляемой плавлением без приложенного давления. Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и «джоулево тепло». В этом случае расплавы соединяемых металлов объединяются в общую сварочную ванну, а при охлаждении происходит кристаллизация расплава в литой сварочный шов.

При термомеханической сварке используется тепловая энергия и давление. Объединение соединяемых частей в монолитное целое осуществляется за счет приложения механических нагрузок, а подогрев заготовок обеспечивает нужную пластичность материала.

К сварке давлением относятся операции, осуществляемые при приложении механической энергии в виде давления. В результате металл деформируется и начинает течь, подобно жидкости. Металл перемещается вдоль поверхности раздела, унося с собой загрязненный слой. Таким образом, в непосредственное соприкосновение вступают свежие слои материала, которые и вступают в химическое взаимодействие.

2. Основные виды сварки

Ручная электродуговая сварка. Электрическая дуговая сварка в настоящее время является важнейшим видом сварки металлов. Источником тепла в данном случае служит электрическая дуга между двумя электродами, одним из которых является свариваемые заготовки. Электрическая дуга является мощным разрядом в газовой среде.

Процесс зажигания дуги состоит из трех стадий: короткое замыкание электрода на заготовку, отвод электрода на 3-5 мм и возникновение устойчивого дугового разряда. Короткое замыкание производится с целью разогрева электрода (катода) до температуры интенсивной экзо- эмиссии электронов.

На второй стадии эмитированные электродом электроны ускоряются в электрическом поле и вызывают ионизацию газового промежутка «катод-анод», что приводит к возникновению устойчивого дугового разряда. Электрическая дуга является концентрированным источником тепла с температурой до 6000 оС. Сварочные токи достигают 2-3 кА при напряжении дуги (10-50) В. Наиболее часто применяется дуговая сварка покрытым электродом. Это ручная дуговая сварка электродом, покрытым соответствующим составом, имеющим следующее назначение:

1. Газовая и шлаковая защита расплава от окружающей атмосферы.

2. Легирование материала шва необходимыми элементами.

В состав покрытий входят вещества: шлакообразующие - для защиты расплава оболочкой (окислы, полевые шпаты, мрамор, мел); образующие газы СО2, СН4, ССl4; легирующие - для улучшения свойств шва (феррованадий, феррохром, ферротитан, алюминий и др.); раскислители - для устранения окислов железа (Ti, Mn, Al, Si и др.) Пример реакции раскисления : Fe2O3+Al = Al2O3+Fe.

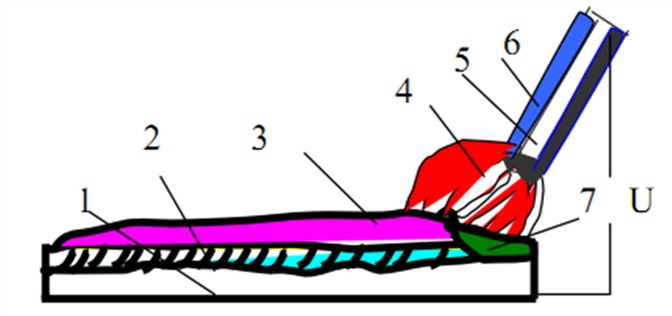

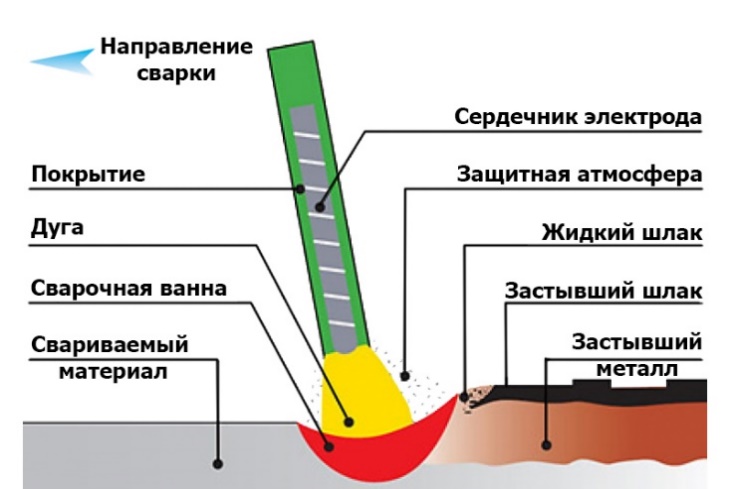

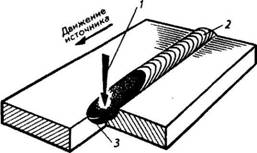

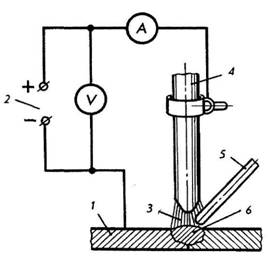

Рис. 1.26. Ручная сварка покрытым электродом: 1 - свариваемые детали, 2 - сварной шов, 3 - флюсовая корочка, 4 - газовая защита, 5 - электрод, 6 - покрытие электрода, 7 - сварная ванна

Рис. 1.26 иллюстрирует сварку покрытым электродом. По указанной выше схеме между деталями (1) и электродом (6) зажигается сварочная дуга. Обмазка (5) при расплавлении защищает сварочный шов от окисления, улучшает его свойства путем легирования. Под действием температуры дуги электрод и материал заготовки плавятся, образуя сварную ванну (7), которая в дальнейшем кристаллизуется в сварной шов (2), сверху последний покрывается флюсовой корочкой (3), предназначенной для защиты шва. Для получения качественного шва сварщик располагает электрод под углом (15-20)0 и перемещает его по мере расплавления вниз для сохранения постоянной длины дуги (3-5) мм и вдоль оси шва для заполнения разделки шва металлом. При этом обычно концом электрода совершают поперечные колебательные движения для получения валиков требуемой ширины.

Автоматическая сварка под флюсом.

Таким образом, автоматическая сварка под слоем флюса отличается от ручной сварки по следующим показателям: стабильное качество шва, производительность в (4-8) раз больше, чем при ручной сварке, толщина слоя флюса - (50-60) мм, сила тока - (1000-1200) А, оптимальная длина дуги поддерживается автоматически, шов состоит на 2/3 из основного металла и на 1/3 дуга горит в газовом пузыре, что обеспечивает отличное качество сварки.

Электрошлаковая сварка.

Электрошлаковая сварка является принципиально новым видом процесса соединения металлов, изобретенном и разработанным в ИЭС им. Патона. Свариваемые детали покрываются шлаком, нагреваемом до температуры, превышающей температуру плавления основного металла и электродной проволоки.

На первой стадии процесс идет так же, как и при дуговой сварке под флюсом. После образования ванны из жидкого шлака горение дуги прекращается и оплавление кромок изделия происходит за счет тепла, выделяющегося при прохождении тока через расплав. Электрошлаковая сварка позволяет сваривать большие толщи металла за один проход, обеспечивает большую производительность, высокое качество шва.

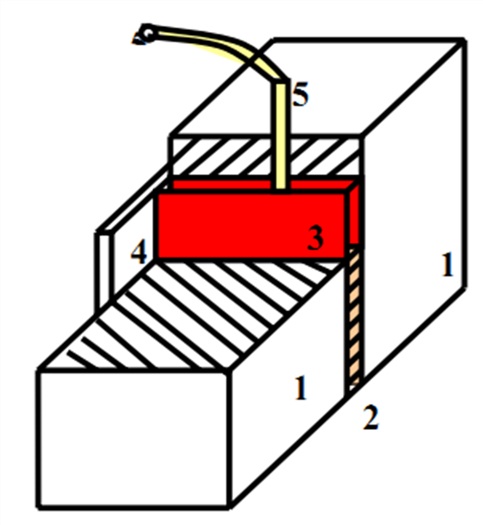

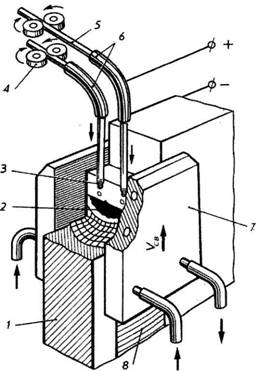

Рис. 1.27. Схема шлаковой сварки:

1 - свариваемые детали, 2 - сварной шов, 3 - расплавленный шлак, 4 - ползуны, 5 - электрод

Схема электрошлаковой сварки показана на рис. 1.27. Сварку ведут при вертикальном расположении деталей (1), кромки которых так же вертикальны или имеют наклон не более 30 o к вертикали. Между свариваемыми деталями устанавливают небольшой зазор, куда насыпают порошок шлака. В начальный момент зажигается дуга между электродом (5) и металлической планкой, устанавливаемой снизу. Дуга расплавляет флюс, который заполняет пространство между кромками свариваемых деталей и медными формующими ползунами (4), охлаждаемыми водой. Таким образом, из расплавленного флюса возникает шлаковая ванна (3), после чего дуга шунтируется расплавленным шлаком и гаснет. В этот момент электродуговая плавка переходит в электрошлаковый процесс. При прохождении тока через расплавленный шлак выделяется джоулево тепло. Шлаковая ванна нагревается до температур (1600-1700) 0С, превышающих температуру плавления основного и электродного металлов. Шлак расплавляет кромки свариваемых деталей и погруженный в шлаковую ванну электрод. Расплавленный металл стекает на дно шлаковой ванны, где и образует сварочную ванну. Шлаковая ванна надежно защищает сварочную ванну от окружающей атмосферы. После удаления источника тепла, металл сварочной ванны кристаллизуется. Сформированный шов покрыт шлаковой коркой, толщина которой достигает 2 мм.

Повышению качества шва при электрошлаковой сварке способствует ряд процессов. В заключение отметим основные преимущества электрошлаковой сварки.

- Газовые пузыри, шлак и легкие примеси удаляются из зоны сварки по причине вертикального расположения сварного устройства.

- Большая плотность сварного шва.

- Сварной шов менее подвержен трещинообразованию.

- Производительность электрошлаковой сварки при больших толщинах материалов почти в 20 раз превышает аналогичный показатель автоматической сварки под флюсом.

- Можно получать швы сложной конфигурации.

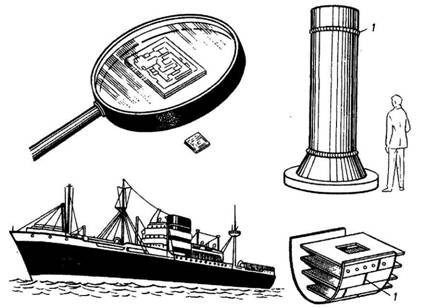

- Этот вид сварки наиболее эффективен при соединении крупногабаритных деталей типа корпусов кораблей, мостов, прокатных станов и пр.

Электронно-лучевая сварка.

Источником тепла является мощный пучок электронов с энергией в десятки килоэлектронвольт. Быстрые электроны, внедряясь в заготовку, передают свою энергию электронам и атомам вещества, вызывая интенсивный разогрев свариваемого материала до температуры плавления. Процесс сварки осуществляется в вакууме, что обеспечивает высокое качество шва. Ввиду того что электронный луч можно сфокусировать до очень малых размеров (менее микрона в диаметре), данная технология является монопольной при сварке микродеталей.

Плазменная сварка.

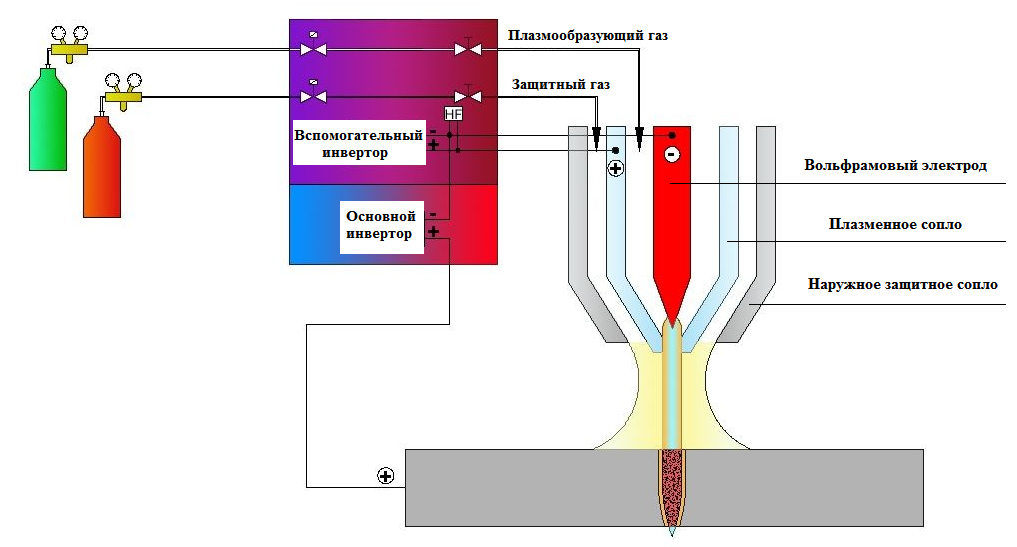

При плазменной сварке источником энергии для нагрева материала служит плазма - ионизованный газ. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей. В электрическом поле электроны и ионы ускоряются, то есть увеличивают свою энергию, а это эквивалентно нагреванию плазмы вплоть до 20-30 тыс. градусов. Для сварки используются дуговые и высокочастотные плазмотроны (см. рис. 1.17 - 1.19). Для сварки металлов, как правило используют плазмотроны прямого действия, а для сварки диэлектриков и полупроводников применяются плазмотроны косвенного действия. Высокочастотные плазмотроны (рис. 1.19) так же применяются для сварки. В камере плазмотрона газ разогревается вихревыми токами, создаваемыми высокочастотными токами индуктора. Здесь нет электродов, поэтому плазма отличается высокой чистотой. Факел такой плазмы может эффективно использоваться в сварочном производстве.

Диффузионная сварка.

Способ основан на взаимной диффузии атомов в поверхностных слоях контактирующих материалов при высоком вакууме. Высокая диффузионная способность атомов обеспечивается нагревом материала до температуры, близкой к температуре плавления. Отсутствие воздуха в камере предотвращает образование оксидной пленки, которая смогла бы препятствовать диффузии. Надежный контакт между свариваемыми поверхностями обеспечивается механической обработкой до высокого класса чистоты. Сжимающее усилие, необходимое для увеличения площади действительного контакта, составляет (10-20) МПа.

Технология диффузионной сварки состоит в следующем. Свариваемые заготовки помещают в вакуумную камеру и сдавливают небольшим усилием. Затем заготовки нагревают током и выдерживают некоторое время при заданной температуре. Диффузионную сварку применяют для соединения плохо совместимых материалов: сталь с чугуном, титаном, вольфрамом, керамикой и др.

Контактная электрическая сварка.

При электрической контактной сварке, или сварке сопротивлением, нагрев осуществляется пропусканием электрического тока достаточной иглы через место сварки. Детали, нагретые электрическим током до плавления или пластического состояния, механически сдавливают или осаживают, что обеспечивает химическое взаимодействие атомов металла. Таким образом, контактная сварка относится к группе сварки давлением. Контактная сварка является одним из высокопроизводительных способов сварки, она легко поддается автоматизации и механизации, вследствие чего широко применяется в машиностроении и строительстве. По форме выполняемых соединений различают три вида контактной сварки: стыковую, роликовую (шовную) и точечную.

Стыковая контактная сварка.

Это вид контактной сварки, при которой соединение свариваемых частей происходит по поверхности стыкуемых торцов. Детали зажимают в электродах-губках, затем прижимают друг к другу соединяемыми поверхностями и пропускают сварочный ток. Стыковой сваркой соединяют проволоку, стержни, трубы, полосы, рельсы, цепи и др. детали по всей площади их торцов. Существует два способа стыковой сварки:

- Оплавлением: детали соприкасаются в начале по отдельным небольшим контактным точкам, через которые проходит ток высокой плотности, вызывающий оплавление деталей. В результате оплавления на торце образуется слой жидкого металла, который при осадке вместе с загрязнениями и окисными плёнками выдавливается из стыка.

Сварка плавлением

За счет простоты выполнения и надежности наибольшее распространение сварка плавлением получила в строительстве для монтажа металлоконструкций. В промышленности этим способом соединяют детали производимой продукции ― от бытовых приборов до космической техники. В домашних условиях сварку используют для ремонта и сборки несложных металлических конструкций.

Сущность процесса сварки плавлением

Сварка плавлением ― это способ соединения заготовок методом расплавления соприкасающихся поверхностей без сжатия. Источник энергии должен обеспечивать мощность, достаточную для плавления кромок деталей и присадочного материала. Для образования сварочной ванны, которая представляет собой смесь жидких металлов, пламя концентрируют на небольшом участке стыка. При перемещении места приложения тепловой энергии вдоль линии соединения после остывания создается сварочный шов по всей длине.

Вместе с металлом плавятся загрязнения, поэтому на поверхности ванны образуется шлак. Верхние слои нагреваются выше температуры плавления, что приводит к изменению структуры и механических характеристик шва после остывания. К достоинствам сварки плавлением относят универсальность и возможность соединения разнородных металлов.

Виды сварки плавлением

В зависимости от источника тепла к основным видам сварки плавлением относят электрическую и газовую. По способу выполнения электрический вид подразделяется на несколько разновидностей.

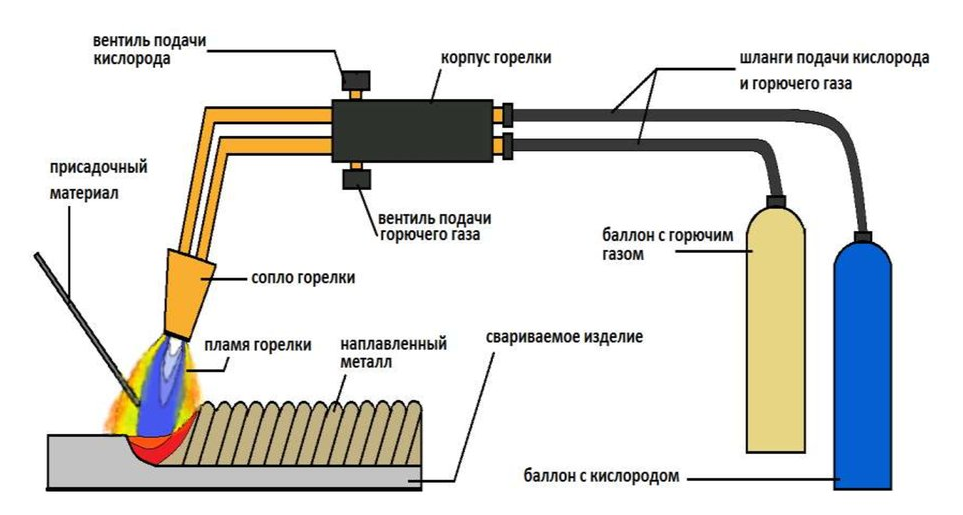

Газовая

Газовая сварка плавлением за счет плавного нагрева позволяет соединять заготовки из чугуна, цветных металлов, высокоуглеродистой стали. Зазор между деталями заполняют присадочной проволокой, которая плавится вместе с основным металлом. Стык нагревают пламенем горелки, которое образуется при сгорании смеси кислорода с горючим газом:

- ацетиленом;

- бутаном;

- пропаном;

- водородом;

- парами керосина или бензина.

Для газовой сварки не требуется электроэнергия, поэтому ремонтные работы можно проводить даже в чистом поле. Недостатком считают невозможность работы с заготовками толщиной больше 5 мм.

Электродуговая

Электродуговая сварка выполняется за счет тепла дуги, которая возникает при прохождении тока через электрод и заготовки. Из расплавленного металла деталей и электрода или присадочной проволоки образуется сварочная ванна. После остывания формируется шов. Разновидности классифицируют по следующим признакам:

- виду тока ― переменный или постоянный; когда на электроде минус, полярность прямая, если плюс ― обратная;

- типу электрода ― плавящийся, неплавящийся;

- уровню механизации ― ручная, полу и полностью автоматическая;

- виду дуги ― прямого действия (между металлом и электродом), косвенного (между двумя электродами);

- способу защиты места сварки ― инертный газ, флюс, покрытие электрода.

Металл плавящегося электрода должен быть таким же, как у заготовок или близким по составу. Когда марку стали определить невозможно варят переходным (буферным) электродом. Его также используют для соединения элементов из стали с разным составом. В качестве неплавящегося электрода используют вольфрамовые, графитовые, угольные стержни. Присадочная проволока и свариваемые детали должны быть близкими по химическому составу.

Плазменная

Нагревание осуществляется за счет энергии дугового разряда внутри плазмотрона. Поток газа (аргон, азот, воздух) проходит через канал с горящей дугой, ионизируется, выводится через сопло наружу в виде потока плазмы с температурой больше 5500⁰C. Для защиты от перегрева сопло охлаждают проточной водой. Газ нагревается дугой косвенного действия между встроенными электродами.

Плазменная сварка применяется в авиа и приборостроительной отрасли для работы с молибденом, вольфрамом, нержавеющей сталью, никелевыми сплавами. За счет большой глубины плавления можно соединять листы металла толщиной 9 мм. Качественная сварка алюминиевых сплавов проводится в среде защитного газа.

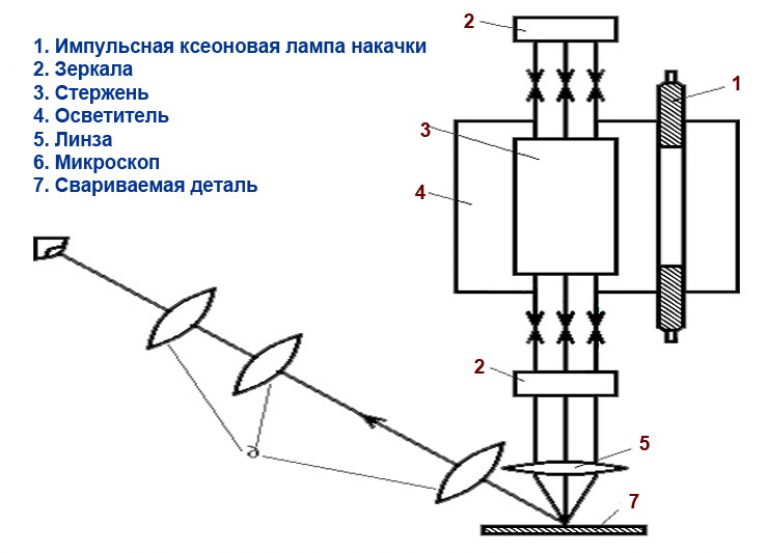

Лазерная

Кромки нагреваются лучом лазера. Среди способов сварки плавлением, этот самый точный для соединения элементов сложной конфигурации. Для снижения себестоимости процесса при массовом производстве световой поток линзами разделяют на несколько лучей, которыми одновременно нагревают несколько стыков. Для домашних работ производители выпускают компактные модели небольшой мощности. Лазером можно формировать непрерывные и точечные швы со сквозным или поверхностным плавлением.

Лазерная сварка применяется для работы с титаном, нержавеющей сталью, цветными и драгметаллами, пластиком, стеклом. Этим методом сваривают тонкостенные листы и заготовки с большой толщиной. Лазер широко используется в оборонной, космической и атомной отрасли, радиоэлектронике, автомобилестроении.

- не нагреваются участки возле шва, что снижает риск деформирования;

- с гибкими световодами можно работать на труднодоступных участках;

- переход на резку без модификации аппарата;

- не нужны расходные материалы;

- из-за малой площади нагрева и быстрого перемещения луча расплавленный металл не успевает окислиться, поэтому работать можно без флюса и защитного газа.

К недостаткам относят высокую цену оборудования и низкий КПД.

Электрошлаковая

Этот метод основан на тепловой энергии, которая выделяется при прохождении тока от электрода к деталям через слой электропроводного расплавленного шлака (флюса). Заготовки ставят вертикально с зазором между ними. Электродная проволока подается в промежуток между деталями через один или несколько мундштуков, подключенных к источнику тока. Сварочная ванна удерживается с обеих сторон медными ползунами с водяным охлаждением. По мере заполнения зазора они вместе с мундштуками передвигаются вверх.

Электрошлаковая сварка используется в машиностроении при изготовлении крупногабаритных конструкций. Этим способом можно соединять детали из цветных металлов, стали, чугуна, титана, сплавов на основе никеля толщиной от 20 мм до 1 м и больше. Основным плюсом электрошлакового метода считают возможность сварки деталей за один проход независимо от толщины. Из минусов отмечают необходимость тепловой обработки шва для повышения пластичности.

Требования к качеству сварочных швов

Перечень требований, предъявляемых к сварным соединениям, определяется назначением готового изделия. Однако есть обязательные требования, в соответствии с которыми должен выполняться сварной шов. По твердости и прочности он не должен уступать металлу заготовок.

Для визуального контроля шов очищают от шлака и окалины, которые образуются при сварке плавлением. Ширина шва должна быть одинаковой по всей длине, поверхность мелкочешуйчатой. Не допускается наличие наплывов, пропусков, сужений. Если на металле есть поры или трещины шов бракуется.

Вид сварки плавлением выбирают в зависимости от решаемых задач. Когда приходится часто работать вне помещения удобней будут переносные дуговые аппараты или газовая горелка с баллонами. При работе на одном месте лучше выбрать полуавтоматический вариант, а для массового производства автоматический.

Виды сварных соединений и швов

Нередко причиной брака у начинающих сварщиков становится неправильно выбранные сварные соединения. Что неудивительно, так как со дня проведения первой сварки было разработано больше сотни разновидностей. В них несложно разобраться, поскольку сварные швы и соединения объединены в несколько групп по технике выполнения, положению деталей и другим признакам.

Что такое сварочное соединение

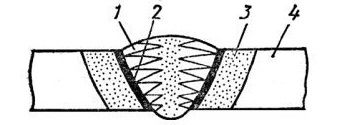

Новички ошибочно полагают, что понятия сварной шов и соединение равноценны. На самом деле шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры. К ним относят:

- Один или несколько швов, которые образуются при плавлении только основного или с добавлением присадочного металла.

- Зону сплавления, расположенную между сварным швом и основным металлом деталей. Она не нагревается до температуры плавления, но может насыщаться элементами, которые вводят в сварочную ванну электродами или флюсом. Поэтому по составу отличается от основного металла.

- Зону термического воздействия. Это полоса, примыкающая к зоне сплавления, где под действием температуры изменились свойства металла.

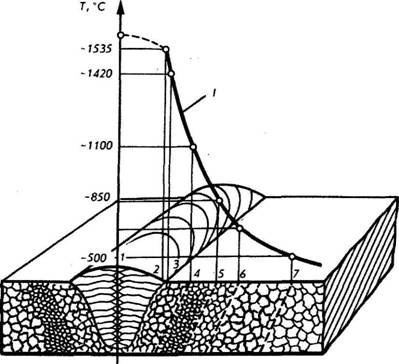

Схема сварного соединения: 1 — сварной шов; 2 — зона сплавления; 3 — зона термического влияния; 4 — основной металл

Важно не путать два абсолютно разных понятия — сварочный шов и сварное соединение!

Сварочный шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры.

Виды сварных соединений

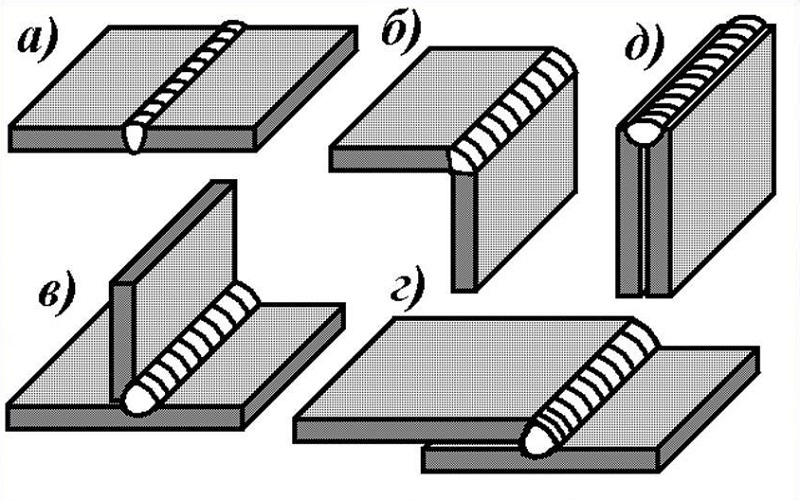

В зависимости от того как расположены заготовки между собой к основным видам сварочных соединений относят:

- стыковые;

- угловые;

- нахлесточные;

- тавровые;

- торцевые.

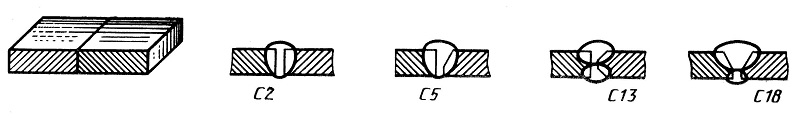

Стыковые

Самые простые по выполнению швы даже для начинающих сварщиков. Ими соединяют заготовки, примыкающие друг к другу торцами, размещенные в одной плоскости или на ровной поверхности. При сварке деталей с разной толщиной допускается смещение поверхностей. Стыковым способом сваривают конструкции из листового проката, резервуары, трубы. Сравнительно с другими сварными соединениями сокращаются сроки выполнения работы и расход материалов, но нужно тщательно подготавливать кромки.

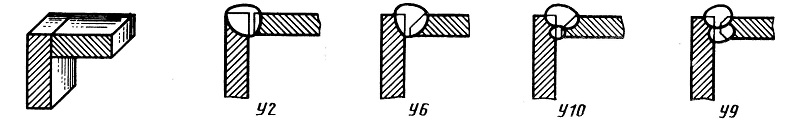

Угловые

Это сварные соединения двух металлических деталей под любым углом. Если заготовки разной толщины, толстостенную размещают снизу, чтобы на тонкой не появились прожиги и подрезы, сварочную ванну создают за счет плавления металла толстой заготовки. Для повышения прочности соединения швы накладывают с обеих сторон. Внутренний угол сваривают малым током, чтобы снаружи не образовалось закругление.

Угловые сварные соединения удобно выполнять способом «в лодочку». Заготовки прихватывают под нужным углом, затем устанавливают так, как будто это плывущий кораблик. После расплавления металл будет равномерно растекаться по обеим сторонам без образования дефектов.

Угловым способом сваривают каркасы небольших строений, емкости, навесы, кузова грузовиков. Кроме этого устанавливают детали конструкций в труднодоступных местах.

Нахлесточные

Такими сварными швами соединяют параллельно расположенные металлические пластины, которые наложены одна на другую с небольшим перекрытием. Для повышения прочности на разрыв и предотвращения проникновения влаги внутрь сварку выполняют с обеих сторон. Этим способом можно соединять листы толщиной до 12 мм. Для выполнения нахлесточных соединений от сварщика не требуется высокая квалификация, так как нет опасности прожога и не нужно подготавливать кромки. Недостатком считают повышенный расход металла.

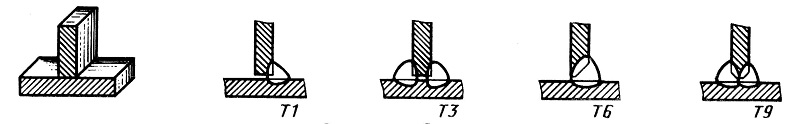

Тавровые

Это сварное соединение торца одной детали с боковой поверхностью другой под прямым или небольшим углом. Если толщина заготовки больше 4 мм сварка проводится с обеих сторон с тщательной подготовкой кромок вертикальной пластины. Тавровые соединения применяют преимущественно при сборке несущих конструкций. Поэтому, если есть возможность изменения положения, сварку ответственных узлов лучше выполнять «в лодочку».

Торцевые

При выполнении таких соединений сваривают торцы заготовок, которые плотно примыкают одна к другой или расходятся от места стыка под углом не больше 30⁰. Способ применяют при производстве кожухов, вентиляционных коробов, контейнеров, металлических шкафов и пр. К достоинствам торцевого типа сварочных соединений относят низкую вероятность образования прожогов и внутренних напряжений, вызывающих деформацию. Недостатками считают завышенный расход материала и появление коррозии при проникновении воды между листами через дефекты шва.

Выбор сварного соединения зависит от расположения заготовок относительно друга друга.

Классификация сварных швов

Даже в одном типе соединения сварочные швы могут отличаться по конфигурации, протяженности, технологии и т. д. Поэтому в нормативных документах они сгруппированы по параметрам.

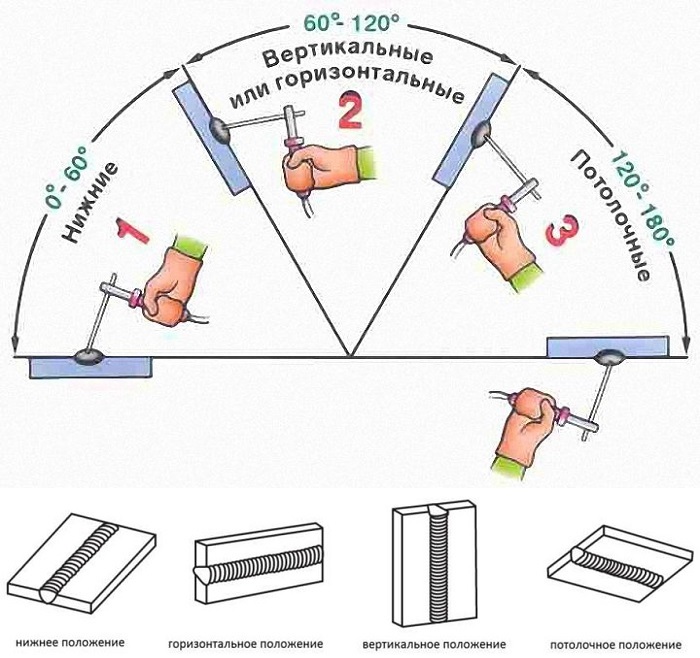

По положению в пространстве

По пространственному положению сварные швы могут быть:

- Нижними, когда стык находится внизу относительно сварщика. Расплавленный металл не вытекает из сварочной ванны, а шлак и газы беспрепятственно поднимаются на поверхность. При сварке электрод или пламя горелки ведут вдоль стыка с небольшими поперечными движениями.

- Горизонтальными, если сваривают вертикально установленные детали справа налево или наоборот. Для предотвращения стекания металла нижнюю заготовку смещают на 1 мм, чтобы получился уступ. После завершения работы разница будет незаметна. Важно не ошибиться со скоростью сварки, поскольку при медленном перемещении дуги или пламени горелки появятся потеки, а при быстром ― непровары.

- Вертикальными, когда вертикально установленные детали соединяют сверху вниз или в обратном направлении. Для удержания расплава в сварочной ванне сварку ведут снизу вверх прерывистой дугой на малом токе.

- Потолочными, если стык расположен над головой мастера. Расплавленный металл удерживается поверхностным натяжением.

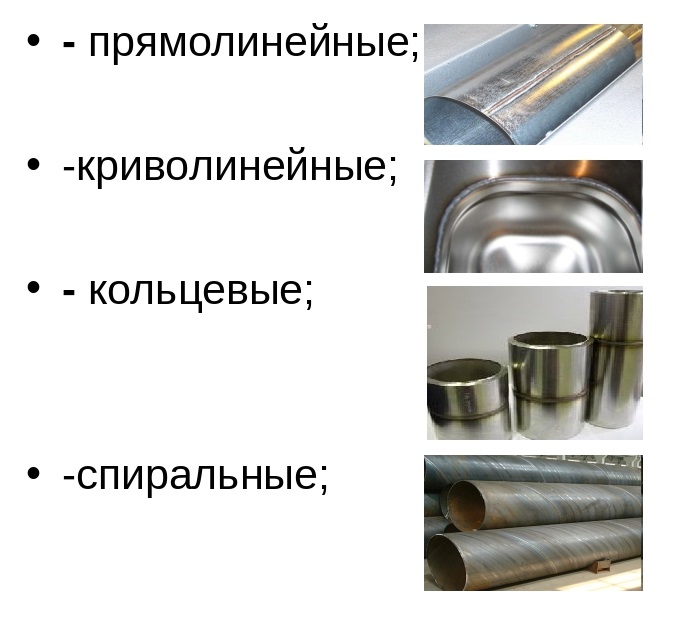

По конфигурации

В эту группу занесены три вида сварочных швов, которые зависят от формы стыков. Они бывают прямолинейными, криволинейными, кольцевыми (спиральными). Конфигурация швов не зависит от пространственного положения заготовок.

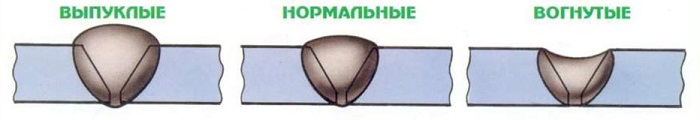

По степени выпуклости

По форме поперечного сечения сварные швы квалифицируют как:

- Выпуклые (усиленные). Используют для сборки узлов эксплуатируемых с большой статической нагрузкой.

- Вогнутые (ослабленные). Используют при сварке тонкого металла.

- Нормальные (плоские). Хорошо противостоят динамическим и разнонаправленным воздействиям.

- Специальные в виде неравнобедренных треугольников применяют в угловых и тавровых соединениях, на которые действуют переменные нагрузки.

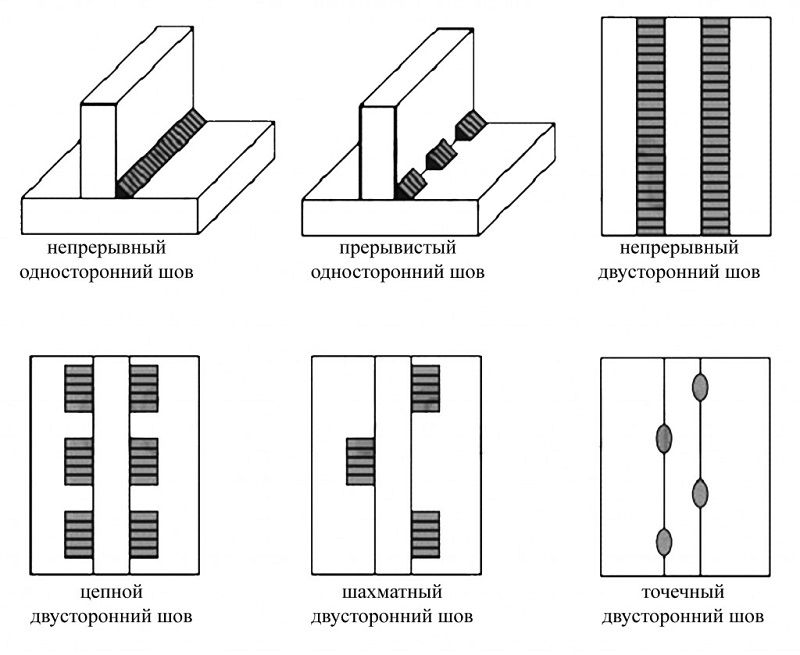

По протяженности

В эту классификацию входят сплошные и прерывистые сварные швы, которые выполняют отрезками по 10 — 30 см, но учитывается суммарная протяженность соединения. По расположению отрезков сварки прерывистые типы называют:

- цепными одно или двухсторонними, если разрывы равномерно расположены по обе стороны заготовки;

- шахматными двухсторонними, когда отрезки сварки на одной стороне сдвинуты относительно участков на другой;

- точечными при контактной сварке.

В зависимости от длины сварные швы относят к трем категориям:

- короткие ― до 25 см;

- средние ― 25 — 100 см;

- длинные ― больше 1 м.

По количеству проходов

Независимо от типа сварочные швы выполняют одним или несколькими проходами. Выбор варианта определяется толщиной металла и необходимой прочностью. При каждом проходе наплавляется один валик. Если их расположить на одном уровне образуется слой сварного шва.

Детали толщиной до 5 мм соединяют однопроходными швами. Угловые соединения из заготовок со стенками 6 — 8 мм сваривают одним слоем, а стыковые двумя. Многослойные швы используют при работе с толстостенными элементами и для предотвращения термических деформаций.

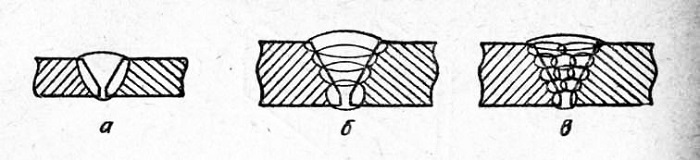

Типы сварных швов по количеству проходов: а) однослойный, однопроходной; б) многослойный; в) многопроходной

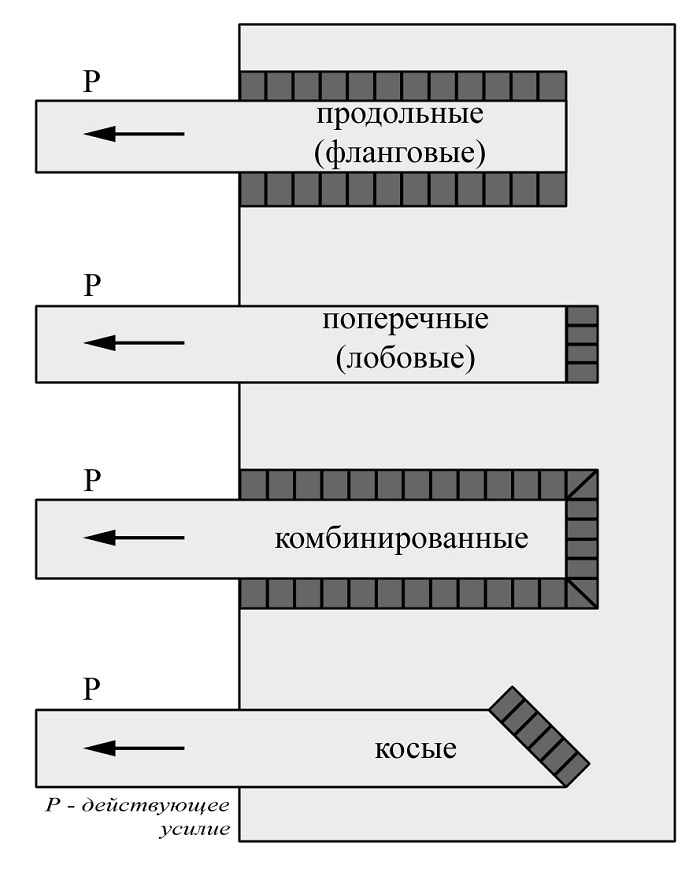

По направлению действующего усилия и вектору действия внешних сил

По этим критериям соединения и швы подразделяются на 4 вида:

- продольный (фланговый) ― усилие параллельно стыку;

- поперечный (лобовой) ― вектор направлен под углом 90⁰;

- комбинированный ― сочетает признаки предыдущих;

- косой ― направление усилия меньше 90⁰.

По виду сварки

Классификацию по этому критерию проводят по типу сварочного аппарата, который создает условия для выполнения сварки. Из длинного списка технологий можно выделить основные виды;

- ручная электродуговая;

- автоматическая;

- в среде инертных газов;

- плазменная;

- лазерная;

- газопламенная.

Требования к сварным швам

Требования к швам зависят от условий эксплуатации, видов нагрузки, свойств металла, технологии сварки и пр. Для их классификации по конкретным условиям были разработаны ГОСТы. Например, требования к соединениям ручной сварки приведены в ГОСТ 5264-80.

К общим для всех швов независимо от условий относят:

- прочность;

- надежность;

- долговечность;

- стойкость к коррозии и агрессивным веществам.

Чтобы шов был качественным, необходимо соблюдать технологию подготовки металла и выполнения сварки.

О длине и толщине швов в зависимости от особенностей конструкции и марки металла, методах проверки качества и т. д. можно узнать из тематических СНиПов, которые нетрудно найти в свободном доступе. Полученные сведения можно использовать как шпаргалку при выполнении сложной работы.

Что влияет на качество сварного соединения

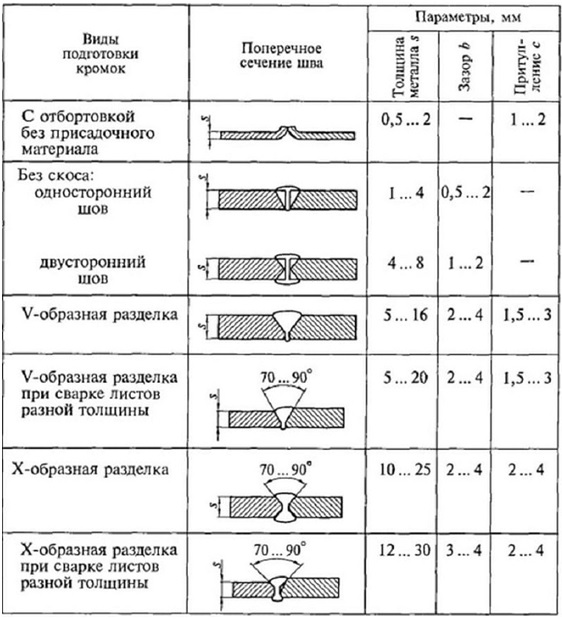

Качество соединения сваркой зависит не только от соблюдения технологии, но и от подготовки деталей. Даже форма кромок влияет на качество соединения. Независимо от вида соединения подготовку проводят в следующем порядке:

- зону шириной не меньше 20 мм от линии стыка очищают от грязи и коррозии;

- на кромках, если толщина металла больше 3 мм, снимают фаски, оставляя притупление;

- устанавливают зазор между деталями.

Зависимость угла разделки, величины притупления и зазора от толщины металла показана в таблице:

Знание основных видов соединений и принципов их применения поможет правильно выбирать сварочный шов нужного типа для каждого конкретного случая. Для повышения квалификации полезно следить за технологическими новостями, чтобы не пропустить появление новых сплавов и методов сварки.

Черчение

Сваркой называется процесс получения неразъемных соединений посредством местного нагрева и расплавления кромок, соединяемых поверхностей металлических деталей. Сваркой можно соединять также термопластичные пластмассы (такая сварка осуществляется горячим воздухом или разогретым инструментом).

Сварка имеет ряд преимуществ перед клепаными соединениями:

1. Экономия металла. В сварных конструкциях стыки выполняются без вспомогательных элементов, утяжеляющих конструкцию, в клепаных — посредством накладок (см. рис. 92, II и 93). В сварных конструкциях масса наплавленного металла, как правило, составляет 1. 1,5% и редко превышает 2% массы изделия, в то время как в клепаных масса заклепок достигает 3,5. 4%;

2. Снижение трудоемкости изготовления. Для заклепочного соединения требуется сверлить отверстия, которые ослабляют соединяемые детали, точно размечать центры отверстий, зенковать под потайные заклепки, применять много разнообразных приспособлений и т. п. В сварных конструкциях не требуется выполнять перечисленные предварительные операции и использовать сложное вспомогательное оборудование;

3. Уменьшение стоимости изделий. Стоимость сварных изделий ниже клепаных за счет уменьшения массы соединений и трудоемкости их изготовления;

4. Увеличение качества и прочности соединения. Сварные швы создают по сравнению с клепаными абсолютно плотные и герметичные соединения, что имеет исключительно большое значение при изготовлении резервуаров, котлов, вагонов, цистерн, трубопроводов и т. д.

К технологии сварочных работ относятся различные процессы, иногда даже противоположные по своему характеру. Например: резка металлов и других материалов, наплавка, напыление и металлизация, упрочнение поверхности. Однако основная и главная задача — получение неразъемных соединений между одинаковыми или различными металлами и неметаллическими материалами в самых разнообразных изделиях.

Форма и размеры таких соединений меняются в широких пределах от сварной точки в несколько микрометров (рис. 95), соединяющей полупроводник с проводником в какой-либо микросхеме радиоэлектроники, до нескольких километров сварных швов 1, которые выполняются при строительстве морских судов. Материалы для изготовления сварных конструкций весьма разнообразны: алюминий и его сплавы, стали всех типов и назначений, титан и его сплавы и даже такой тугоплавкий металл, как вольфрам (температура плавления ~3400° С).

Также различны по своим свойствам неметаллические материалы, подвергающиеся сварке: полиэтилен, полистирол, капрон, графит, керамика из окиси алюминия и др.

Пайка, хотя и отличается по своей природе от сварки, также относится к области сварочной технологии и находит очень широкое применение в приборостроении и машиностроении, кроме того ее начинают применять даже в строительных конструкциях.

С каждым годом применение сварки в народном хозяйстве расширяется, а клепки — сокращается. Однако сварные соединения имеют существенные недостатки — термические деформации, возникающие в процессе сварки (особенно тонкостенных конструкций); невозможность сваривания деталей из тугоплавких материалов.

Классификация основных видов сварки показана на рис. 96. Все способы делятся на две группы: сварка плавления и сварка давлением.

Сварка плавлением

Сварка плавлением — это процесс соединения двух деталей, или заготовок в результате кристаллизации общей сварочной ванны, полученной расплавлением соединяемых кромок. Источник энергии при сварке плавлением должен быть большой мощности, высокой сосредоточенности, то есть концентрировать выделяющуюся энергию на малой площади сварочной ванны и успевать расплавлять все новые и новые участки металла, обеспечивая этим определенную скорость процесса.

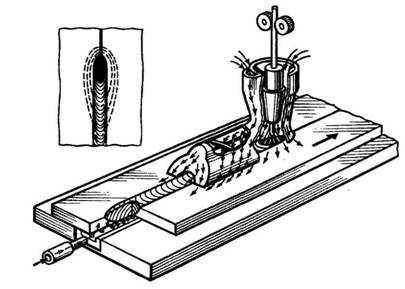

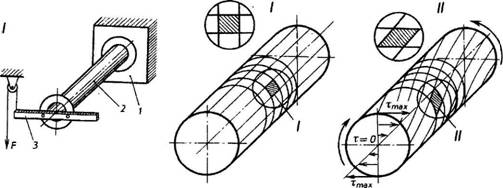

Процесс сварки (2 — сварочный шов) плавлением осуществляется источником энергии 1, движущимся по свариваемым кромкам 3 с заданной скоростью (рис. 97). Размеры и форма сварочной ванны зависят от мощности источника и от скорости его перемещения, а также от теплофизических свойств металла.

В сварном соединении принято различать три области (рис. 98): основной металл — соединяемые части будущего изделия, предназначенного для эксплуатации; зона термического влияния (околошовная зона) — участки металла, в которых он находится некоторое время при высокой температуре, доходящей на линии сплавления до температуры плавления металла; сварной шов — металл шва, представляющий литую структуру с характерными особенностями.

Каждый вид сварочного процесса имеет свои особенности и находит применение в той или иной сфере производства, где он дает необходимое качество изделия и экономически целесообразен. Наиболее широкое применение для сварки металлов плавлением нашли газовая и дуговая виды сварки.

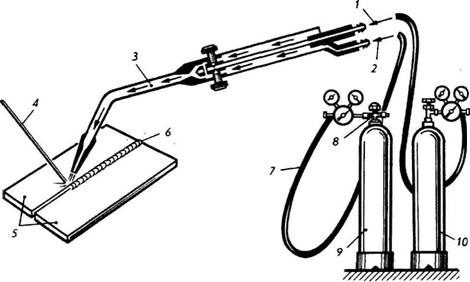

При газовой (или автогенной) сварке в качестве источника энергии используют пламя ацетиленокислородной горелки (рис. 99), имеющей высокую температуру (около 3000°С) и значительную мощность, зависящую от количества ацетилена (8 — редуктор для регулирования величины подачи газа), сгорающего в секунду. Кислород 1 из кислородного баллона 10 и ацетилен 2 из ацетиленового баллона 9 подаются по шлангам 7 в газовую горелку, где образуется горючая смесь 3. На выходе из сопла горелки возникает пламя. Когда нагреваемое место свариваемых деталей доводится до расплавленного состояния, к пламени подводят присадочный материал 4, который, расплавляясь вместе с кромками детали 5, образует сварочный шов 6.

Дуговая сварка. При дуговой сварке (рис. 100) в качестве источника энергии 2 используется электрический дуговой разряд 3, возникающий при присоединении свариваемых деталей 1 к одному, а электрода 4 — к другому полюсу источника тока. Движение электрода с дуговым разрядом и подведенным в его зону присадочным материалом (в виде прутка) 5 относительно кромок изделия заставляет перемещаться сварочную ванну, образующую сварной шов 6.

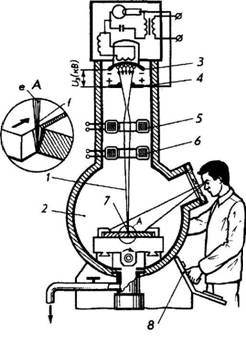

Электрошлаковая сварка применяется для автоматической сварки вертикальных швов из металла большой толщины.

Электрошлаковая сварка. При электрошлаковой сварке (рис. 101) свариваемые детали устанавливают вертикально и собирают под сварку с зазором между кромками. Электродные проволоки 5 (их может быть несколько и притом разного состава) подаются силовыми роликами 4 через изогнутые токопроводящие мундштуки 6 в зазор между свариваемыми деталями 1. В процессе сварки автомат движется вверх по направляющим, а мундштуки совершают колебательные движения, подавая проволоки в жидкую шлаковую ванну 2, в которой они расплавляются при температуре Т равной 1539°С вместе с металлом сплавляющихся кромок и образуют сварной шов 8. Жидкая шлаковая и металлическая ванны удерживаются поднимающимися вместе с автоматом медными ползунами 7, охлаждаемыми изнутри водой. Шлак 3, отделяясь от металла, всплывает.

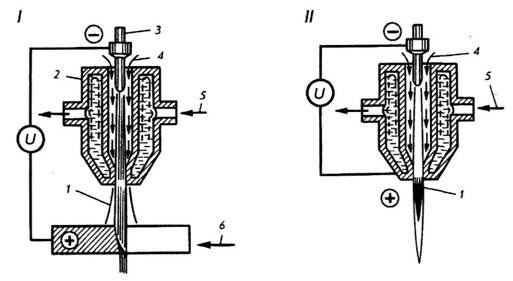

Плазменная сварка. При плазменной сварке используют дуговой разряд в плазмотроне, который дает плазменную струю 1 с очень высокой температурой (рис. 102).

Плазмотрон представляет собой прибор 2, в котором дуговой разряд 3 возбуждается в канале 4, и давлением газа (аргона, азота, воздуха) столб дуги растягивается и вырывается из сопла, охлаждаемого проточной водой 5, за пределы плазмотрона. Может быть два типа плазмотронов: с собственным анодом, на который замыкается разряд за счет дрейфа электронов, или дугой косвенного действия — дуговой разряд возникает между двумя электродами, но не замыкается на изделие 6. В сварочной технике чаще используют плазмотрон второго типа. Плазменная сварка и обработка материалов нашла широкое применение в промышленности.

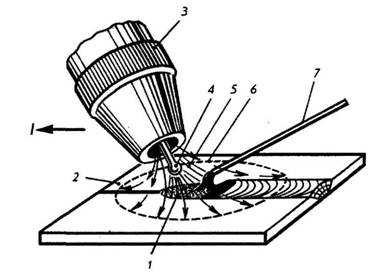

При сварке алюминиевых сплавов качество сварных соединений зависит от надежности защиты зоны сварки инертным газом и от подготовки кромок изделия.

Аргонодуговая сварка. Так для аргонодуговой сварки (3 сопло) алюминия применяют плавящийся электрод-проволоку 7, совпадающую по составу с основным металлом свариваемых изделий 2 или непла- вящийся вольфрамовый электрод (рис. 103). Для ответственных конструкций чаще применяют последний метод, при этом присадочный металл подают сбоку непосредственно в дуговой разряд 4, 5, 6 или в сварочную ванну 1 рядом с дуговым разрядом.

Аргонодуговую сварку применяют также для соединения деталей и з титана и его сплавов. Титан — металл, напоминающий по внешнему виду сталь, обладает также весьма высокой химической активностью, несколько уступая в этом отношении алюминия. Титан имеет температуру плавления — 1668° С.

При обычной температуре титан очень устойчив к воздействию окружающей среды, так как закрыт окисной пленкой. В таком пассивном состоянии он даже устойчивее, чем коррозионно-стойкая сталь. При высоких температурах окисный слой перестает защищать титан. При температуре выше 500° С он начинает активно реагировать с окружающей средой. Поэтому титан и его сплавы можно сваривать (рис. 104) только в защитной атмосфере аргона, с которым он реагировать не может.

Сварка давлением

Сварка давлением — это процесс соединения поверхностных слоев деталей. При соединении происходит активная диффузия частиц, ведущая к полному исчезновению границы раздела и к прорастанию через нее кристаллов.

В современном машиностроении и приборостроении сварку давлением осуществляют несколькими путями в зависимости от типа изделий и требований, которые к ним предъявляются.

Контактная сварка широко применяется в машиностроении для изготовления изделий и конструкций, главным образом из сталей. Она относится к сварке с применением нагрева и давления. Нагрев осуществляется электрическим током, который проходит через место контакта двух свариваемых деталей. Давление, необходимое для сварки, создается или электродами, подводящими электрический ток, или специальными приспособлениями.

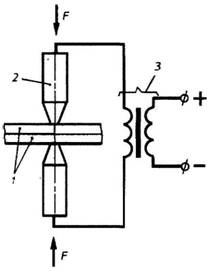

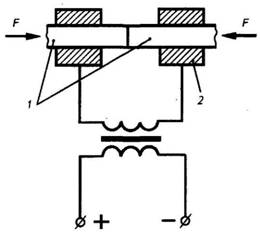

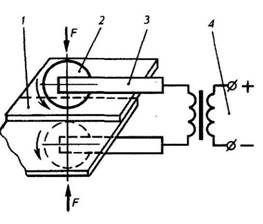

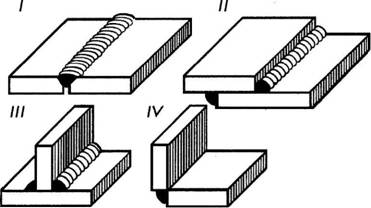

Различают три разновидности контактной сварки: точечную — отдельными точками (рис. 105), применяемую для тонколистовых конструкций из стали (например, кузова автомашин). Свариваемые заготовки 1 зажимаются между электродами 2, через которые проходит электрический ток большой силы от вторичной обмотки понижающего трансформатора 3, Место контакта свариваемых частей разогревается до высокой температуры, и под давлением усилия F происходит сварка; стыковую — оплавлением или давлением (рис. 106), применяемую для изготовления металлорежущего инструмента и др. В этом случае свариваемые детали 1 с силой стыкуются и удерживаются зажимами 2, к которым подводится электрический ток; роликовую (рис. 107, где 1 — свариваемые детали; 2 — ролики; 3 — электроды; 4 — источник энергии) — обеспечивающую непрерывный (герметичный) или прерывистый шов.

В строительных конструкциях и в машиностроении сварка — основной способ получения неразъемных соединений деталей из сталей всех марок, чугуна, меди, латуни, бронзы, алюминиевых сплавов и пр.

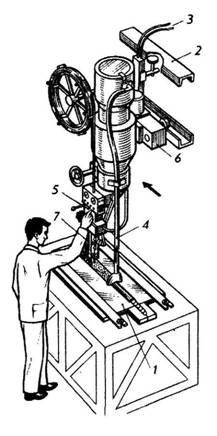

Автоматизация процесса сварки

Широкое распространение сварки в промышленности стимулировало создание оборудования для механизации и автоматизации сварочных процессов. В то же время автоматизация сварки потребовала коренного изменения технологического процесса. В одних случаях сварочный аппарат неподвижен, а изделие перемещается относительно него с заданной скоростью, а в других — устанавливается на самодвижущуюся тележку 6 — «трактор», идущий по направляющим 2, прикрепленным на неподвижном изделии 1, или рядом с ним (рис. 108).

l — длина участка. Из рис. 57, II видно, что, чем дальше точка деформируемого сечения отстоит от оси стержня, тем больше ее перемещение по дуге окружности при кручении. Следовательно, по закону Гука и напряжения в различных точках будут различны. Наибольшие напряжения кручения rmах возникают в наиболее удаленных точках, расположенных на поверхности стержня. Напряжение в любой точке равно r = р/(R • rmах), где: r — напряжение кручения;

р — расстояние точки до оси стержня; R — радиус стержня.

На производстве нашла широкое применение полуавтоматическая дуговая сварка, сущность которой заключается в следующем: механизм подачи электродной проволоки 3,4 и пульт управления 5 устанавливают отдельно от головки или инструмента, сварочная проволока подается по гибкому шлангу, через который также подводится электрическое питание к сварочному инструменту 7.

Функции сварщика в этом случае значительно упрощаются, так как ему нужно двигать только сварочную головку (инструмент) в нужном направлении и на определенной высоте от изделия.

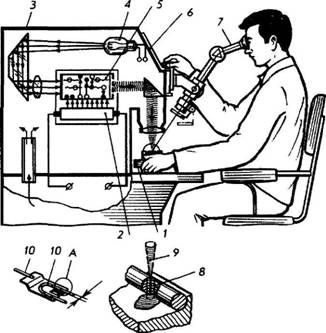

Электронно-лучевая сварка

Этот вид сварки представляет собой результат взаимодействия пучка электронов, ускоренных электрическим полем, с поверхностью металла которой эти электроны отдают накопленную в электрическом поле энергию (энергия торможения), расплавляя и даже частично испаряя ее.

Прототипом оборудования для получения пучка электронов служит рентгеновский аппарат для просвечивания биологических объектов в медицинских целях или исследований. Схема установки для сварки электронным лучом показана на рис. 109. В камере 2 с глубоким вакуумом (давление 1 • 10 -4 Па и менее) между катодом 3, эмитирующим (обеспечивающим электрическую связь) электроны, и анодом 4, имеющим в середине отверстие, создается поток электронов, или электронный луч 1. Для увеличения плотности энергии электронный луч фокусируют магнитными линзами и направляют на изделие 7, соединенное с землей. Управление 8 электронным лучом осуществляется магнитным устройством, отклоняющим луч в нужном направлении.

Физическая сущность этого процесса сварки заключается в том, что электроны при прохождении электрического поля большой напряженности ускоряются и приобретают большой запас энергии, которую они и передают в виде теплоты свариваемым изделиям.

Недостаток этого метода — необходимость надежной защиты обслуживающего персонала от рентгеновского излучения, вредно влияющего на живые организмы.

Лазерная сварка

Лазер, или оптический квантовый генератор (ОКГ), создает мощный импульс монохроматического излучения за счет оптического возбуждения атомов примеси в кристалле рубина или в газах.

Этот совершенно новый источник энергии высокой концентрации сразу нашел применение в технике связи в промышленности для обработки металлов.

Сущность процесса получения мощного потока световых квантов заключается в том, что атомы любого вещества могут находиться в стабильных и возбужденных состояниях и при переходе из возбужденного состояния в стабильное они выделяют энергию возбуждения в виде квантов лучистой энергии.

Возбуждение атомов может происходить различными путями, но наиболее часто это осуществляется в результате поглощения лучистой энергии.

Схема оптического квантового генератора, или лазера, представлена на рис. 110, где 1 — манипулятор для настройки расположения детали относительно луча; 2 — газоразрядная импульсная лампа; 3 — оптический квантовый генератор; 4 — осветитель места сварки; 5 — рубин (источник, испускающий фотоны); 6 — пульт управления; 7 — бинокулярный микроскоп; 8,10 — свариваемые детали; 9 — световой луч. Атомы какого-либо элемента возбуждаются непрерывным источником энергии (лампы накачки) и электроны этих атомов переходят в новое качество — энергию. Поток квантов энергии (фотонов), направленный на поверхность твердого тела, трансформирует свою энергию в тепловую, и температура твердого тела резко возрастает, так как поток фотонов обладает очень высокой концентрацией энергии.

Сварка лазером не требует вакуума и идет всегда в импульсном режиме. Режим сварки регулируется частотой импульсов и некоторым расфокусированием луча до уровня плотности энергии, необходимой для сварки изделия.

Примечание. В промышленности используются и другие виды сварки, как, например, сварка металлов взрывом, химическо-термическая сварка, при которой используется энергия химической реакции и другие.

Виды конструктивных соединений деталей сваркой

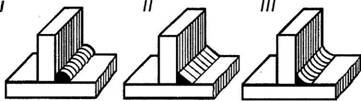

Различают следующие виды конструктивных соединений деталей сваркой (рис. 111): стыковое (СЗ); внахлестку (H1); тавровое (Т1); угловое (У4).

По форме получаемого при этом поперечного сечения шва (рис. 112) принято различать: усиленные (выпуклые); нормальные; ослабленные (вогнутые).

Кромки соединяемых деталей в зависимости от технологии сварки (ручная или автоматическая) и расположения шва (свободный доступ к нему с одной или двух сторон) могут быть ровными или специально подготовленными (срезанными) для дальнейшего соединения сваркой.

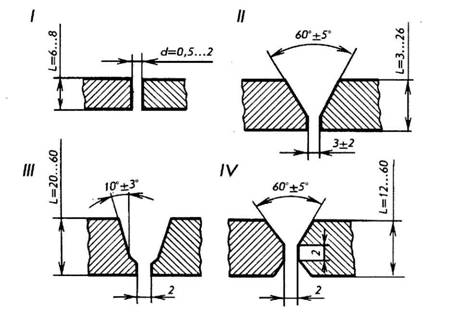

В зависимости от толщины свариваемых деталей (рис. 113) производят различную подготовку кромок: при толщине металла до 8 мм сварку производят без разделок кромок; при толщине до 26 мм производят F-образную разделку кромок; при толщине более 20 мм сваривают с криволинейным скосом кромок; при толщине металла более 12 мм рекомендуется двусторонняя Х-образная разделка кромок.

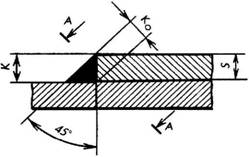

Широкое распространение получили швы с нормальным очертанием. Длина катета углового шва нормального очертания называется его толщиной и обозначается буквой К (рис. 114). Длина перпендикуляра, опущенного из вершины прямого угла на гипотенузу (сечение А—А), носит название расчетной толщины шва. В швах с формой равнобедренного треугольника расчетная толщина k0 = k sin 45° = 0,7k.

В большинстве случаев катет шва k равен толщине детали s, но может быть и меньше.

Наименьшая толщина рабочих швов в машиностроительных конструкциях равна 3 мм. Исключение составляют конструкции, у которых толщина самого металла меньше 3 мм.

Верхний предел толщины соединяемой сваркой конструкции не ограничен, но применение швов, у которых к > 20 мм, встречается редко.

Не всегда удаётся целиком изготовить разнообразные железные конструкции. В каких-то случаях нет целесообразности их изготовления из одной заготовки ввиду большого количества нежелательных отходов, в других случаях габариты деталей не позволят провести нормальную механическую обработку. Поэтому были изобретены разнообразные способы соединения заготовок между собой. Это всевозможные резьбовые соединения, склеивание деталей, пайка, а также, известная всем, сварка. Она применима не только к деталям и заготовкам, изготовленным из разнообразных металлов и их сплавов, но и вообще к любым материалам, которые можно расплавить. Различают несколько видов сварки: та, где требуется только нагрев для плавления материала, где требуется только давление и комбинированные. Ниже будет рассмотрен вариант сварки методом плавления.

Процесс сварки – это метод соединения двух и более металлических деталей путём термического плавления кромок соединяемых заготовок. Будучи в расплавленном состоянии, металл, из которого состоят заготовки, смешивается и на этом месте образуется прочное неразъемное соединение. После остывания, на месте расплавленного металла образуется так называемый сварочный шов. Этот процесс чем-то сходный с литьём, но в ограниченных размерах. Нынче сварка нашла широкое применение для соединения двух и более заготовок как в промышленных масштабах, так и при кустарном производстве металлических изделий. Также её используют в процессе ремонта разнообразных узлов, так как она позволяет провести наплавление металла там, где он сточился.

В зависимости от того, какой способ нагрева материала заготовки до точки плавления выбран, разделяют несколько видов сварки, о которых поговорим ниже.

Классификация видов сварки плавлением

В зависимости от источника термической энергии, который способен нагреть кромки деталей до температуры плавления, сварка плавлением делится на электрическую, газовую и другие виды сварки. Электрическую опять же можно разделить на электродуговую и индукционную. Рассмотрим наиболее применяемые как в быту, так и промышленности виды. Наибольшее применение получила электродуговая и газовая виды сварок. В случае электродуговой, плавление металла происходит за счёт высокой температуры электрической дуги (около 5000 градусов), которая возникает между заготовкой и электродом. При использовании газовой сварки, источником тепла, способным довести сталь до точки плавления, является горящий газ или смесь газов (например, пропан и кислород с температурой горения до 2050 градусов). Присадочным материалом для шва в таком виде сваривания чаще всего применяется либо отдельная специальная присадка, либо его роль играет металл из тела заготовки.

И также, в зависимости от типа применяемого электрода, можно выделить следующие виды сварки:

- С применением плавящегося электрода. Шов образуется в процессе плавления электрода, покрытого специальной обмазкой. Его подбирают индивидуально, в зависимости от видов соединяемых сталей. Не применяется при соединении тонких листовых металлов из-за чрезмерного их перегрева, частых прожогов.

- С применением неплавящегося электрода. Он изготовлен из тугоплавкого металла, чаще всего вольфрамовый сплав и предназначен только для розжига и поддержания дуги. Сварку зачастую производят в среде защитного инертного газа, который изолирует шов от содержащегося в окружающем воздухе азота. Наиболее часто применим в случае листовых изделий.

Другие виды сварки стали плавлением, такие как индукционная, лазерная, плазменная и др., пока ещё не нашли широкого применения ввиду дороговизны оборудования, поэтому рассматриваться не будут.

Принцип сваривания

Как говорилось выше, принцип сваривания плавлением основан на процессе смешивания расплавленного металла в зоне сваривания, с образованием прочного, неразборного соединения. Источник тепловой энергии, имеющий довольно большую мощность, концентрирует тепловую энергию на малой площади сварочной ванны. Именно в этой ванне и находится доведённый до точки плавления сплав, который туда подаётся либо с использованием электрода, либо со специальной проволокой (в случае сваривания несгораемым электродом). Перемещая источник тепловой энергии вдоль кромки соединяемых деталей, перемещают и сварочную ванну, постепенно добавляя в неё присадочный материал. После остывания, материал ванны кристаллизуется, что приводит к образованию прочного сварного шва.

Процесс розжига высокотемпературной дуги состоит из трёх последовательных действий. Сначала электродом касаются заготовки, в результате чего получается короткое замыкание, вызывающее нагрев его кончика. Далее, кончик отводят на небольшое расстояние от детали, это расстояние подбирается опытным путём. Оно должно быть таким, при котором дуга наиболее устойчива. Разогрев электрода необходим для устойчивой экзоэмиссии электронов, которая также гарантирует устойчивую электрическую дугу.

Принцип сварки плавлением

При плавлении электрода происходит перенос присадочного материала в сварную ванну, и детали соединяются. На некоторых сварочных аппаратах, предназначенных для сварки несгораемым электродом, поджиг дуги является бесконтактным. Он выполняется специальным устройством, называемым осциллятором.

Специфические черты

Спецификой процесса сваривания металлов является то, что в результате образуется единая целая деталь, даже если в процессе применялись различные разнородные металлы. Для такого типа соединения требуется только нагрев, который способен вызвать плавление материала из которого состоят соединяемые детали. Исходя из того, какие металлы (или их сплавы) соединяются, необходимо правильно выбрать присадочную проволоку или электрод.

Разновидности применяемых электродов

Качественный шов можно получить только при правильном подборе присадочного материала, поэтому на их разновидностях стоит заострить внимание. Сварочный электрод представляет собой стальной пруток, покрытый специальной обмазкой, которая плавится в процессе сварки и защищает шов от воздействия азота из воздуха. В случае сварки несгораемым электродом или газовой, обмазка не требуется, шов защищает инертный газ или пламя из горелки. Поэтому, в принципе, электрод, проволока и другой присадочный материал практически одно и то же.

Присадочный материал, из которого полностью состоит проволока, играет первостепенную роль в прочности шва. В процессе нагрева и плавления из сплавов выгорают легирующие элементы, ухудшая при этом качество соединения. Для того чтобы этого избежать, выбираются прутки из стали, которые по степени легирования равны соединяемым маркам или даже выше их. В случае если марки сплавов разные, степень легирования оценивается по максимально легированному сплаву. Избыток легирующих элементов компенсирует их выгорание.

Если марки сталей неизвестны, а также отсутствует возможность их определить, то используется специальный переходной (его ещё называют буферным) электрод или специальная присадочная проволока. Он позволяет сварить даже разнородные стали, например, такие, как нержавейка и простая чёрная низколегированная сталь, играя роль переходного материала.

Требования к сварочным швам

Требования, которые могут предъявляться к сварочным швам, по большей мере зависят от конечного назначения готовой конструкции. Тем не менее можно выделить несколько общих требований, которым должны удовлетворять соединения такого типа. Твёрдость и предел прочности сварного соединения должны иметь такие же показатели (или близкие), как и показатели основного металла. Испытания проводят на специальном оборудовании с образцом готового изделия.

Визуально контроль качества шва проверяют следующим образом. После завершения сварочных работ, производится очистка швов от шлака и окислов, также убираются все вспомогательные приспособления. Шов должен быть однородным, мелкочешуйчатым и иметь равномерную ширину. Наплывы, прожоги, сужения или перерывы должны отсутствовать. Металл, который наплавлен должен быть однородным, не иметь пор или поверхностных трещин.

Читайте также:

- Какой должна быть концентрация горючих паров и газов в месте проведения сварочных и других огневых

- При какой минимальной температуре окружающего воздуха разрешается выполнять сварку решетчатых 45 мм

- Электроды для сварки алюминия в домашних условиях

- Сварка длинных швов полуавтоматом

- Как добавить напряжение на сварочном аппарате