Сварочная проволока для нержавейки 12х18н10т

Обновлено: 24.04.2024

Некоторые виды материалов плохо поддаются сварке на открытом воздухе потому, что происходит быстрое окисление зоны сварочного шва, а это ведёт к непрочному соединению заготовок. Существует способ сварки под слоем флюса или используется инертная газовая среда. Использование специальной сварочной проволоки для полуавтоматов позволяет соединить в одно целое преимущества двух этих методов. Становится возможной сварка алюминиевых деталей, меди, титана и нержавеющей стали без ущерба для качества шва. Мы рассмотрим схему использования защитной среды и проволоки при сварке полуавтоматом металлов, сплавов, а также нержавеющих материалов.

Необходимое сварочное оборудование и газовые смеси

Наиболее распространёнными при сварке сплавов алюминия, меди, чугуна и нержавеющей стали являются аргонодуговой (TIG) и полуавтоматический (MIG) методы. Оба способа позволяют использовать защитную среду инертного газа, что увеличивает прочность шва. Отличие заключается в том, что схема сварки TIG подразумевает ручную подачу проволоки в зону действия дуги и работа ведётся тугоплавким вольфрамовым электродом. При методе MIG в зону расплава механически подаётся сварочная проволока для полуавтоматов, которая и служит электродом.

Смотрите также: сварка полуавтоматом алюминия

Нужно отметить, что полуавтоматические аппараты обходятся дороже, но они обеспечивают более высокий уровень комфорта и качества работы. Встроенная электрическая схема позволяет запускать регулятор скорости подачи проволоки сварочного полуавтомата, что делает возможным вести работу с разным темпом. Для сварки этим методом нужно подобрать комплект оборудования, которое может не входить в поставку инвертора и частично закупается отдельно. В него входят следующие компоненты:

- аппарат инверторного типа MIG/MAG с узлом подключения газового шланга, евроразъёмом и схемой подачи проволоки сварочного типа;

- горелка с наконечниками под разный диаметр проволоки, соплом для подачи газа и кнопкой управления;

- еврорукав, служащий для подачи газовой смеси и прохода проволоки;

- газовые баллоны для смеси, снабжённые манометрами и редуктором;

- шланг для подачи газа от баллонов к инвертору, а также сами газы и катушка с соответствующей проволокой.

В сварочный аппарат, как правило, встроена схема задержки механизма движения проволочного электрода относительно подачи защитного газа в зону шва, что препятствует окислению заготовок.

Что касается состава газа, то обычно используется аргон в чистом виде или в смеси с гелием, углекислым газом или активными составами. С целью снижения затрат, дорогой инертный газ смешивают в соотношении 75%−80% аргона с 20%−25% углекислого газа. Также возможно сочетать гелий с аргоном в разных пропорциях и допускается варить некоторые материалы с применением только углекислого газа, но качество шва при этом ухудшается.

В сложных случаях при подборе газовой смеси необходима консультация специалиста и изучение справочных материалов потому, что состав металла или сплава может потребовать неоднозначного решения.

Виды сварочной проволоки для полуавтоматов

В обычных условиях используется чуть более десятка типов сварочной проволоки, из более чем семидесяти выпускаемых видов. Это объясняется и промышленной спецификой использования в сварочных автоматах большинства сортов, и высокой стоимостью некоторых из них. Наиболее популярными видами являются изделия диаметром от 0,6 мм до 2 мм, весом от 1 кг до 5 кг. Продукция делится на проволоку сплошного сечения и трубчатую с присадочными наполнителями, которые имеют различное назначение. По химическому составу она может быть алюминиевой, омеднённой, с примесями титана и легирующей.

Особо внимательно подбирается проволока для сварки нержавейки полуавтоматом потому, что она должна быть как можно ближе по составу со свариваемым материалом. Также важны параметры тока, поскольку перегрев при сварке нержавеющей стали ведёт к потере физических свойств этого материала.

При соединении различных сортов нержавеющего металла следует выбирать следующие типы нержавеющей сварочной проволоки:

- для хромоникелевых сталей 12Х18Н9Т и 08Х18Н10Т используют марки СВ-06Х19Н9Т, СВ-01Х18Н10 или аналог OK Autrod 347 Si в среде аргона;

- сталь типов 03Х17Н14М2 и 08Х18Н10Т сваривают с помощью марок СВ-01Х18Н10, СВ-06Х19Н9Т и ОК Autrod 308LSi в инертном газе;

- нержавеющую сталь хромоникелемолибденового состав варят проволокой СВ-06Х20Н11М3ТБ, СВ-08Х19Н10М3Б и ОК Autrod 318 в среде аргона.

Эти виды проволоки соответствуют сортам нержавеющей стали и обеспечивают высокие пределы прочности, удлинения, ударной вязкости и текучести, делая шов прочным и эластичным после остывания и удаления шлака. При работе высокочастотным инверторным или постоянным током не происходит перегрева металла в сварочной ванночке, а значит, не нарушается коррозионная стойкость в месте соединения деталей.

Параметры и состав проволоки регламентируется ГОСТ 18143-72, который и определяет критерии оценки качества и способ производства.

Также для соединения нержавеющих материалов и разнородных сталей применяется порошковая проволока с рутиловым наполнителем. Её используют для сварки трудносвариваемых, углеродомарганцевых и нержавеющих сталей в газовой смеси 80% аргона и 20% углекислого газа. Порошковые изделия дают возможность вести работу в любых положениях, и легированы молибденом, что придаёт шву высокие физико-химические свойства.

Для стали марок Е 2209 используют проволоку ОК Tubrod 14.27, для нержавейки 317 и 317L берётся OK Tubrod 14.25, а для марки 309 подходит OK Tubrod 14.22. Для сварки иных металлов можно использовать самозащитную порошковую продукцию с флюсом (например СВ-000009283), которая не требует инертной газовой среды.

Технология сварки 12Х18Н10Т

kopeysky, В принципе, сварка под флюсом — хороший вариант, если можно выполнить предварительную подварку изнутри. При сварке на подкладном кольце нержавейки, в отличие от чёрной стали, в корне образуются окислы, которые и не дают вам пройти рентген. Можно или проварить корень шва полуавтоматом с обратной стороны, затем вырезать с лицевой стороны окисленный слой до металлического блеска и заварить под флюсом окончательно (по времени надо посчитать, может быстрее сварки полностью полуавтоматом получиться, плюс — качество). Фаска — обязательна (ГОСТ 16037-80 — под полуавтомат или ГОСТ 8713-79 — сварка под флюсом (способ сварки АФш — с предварительным наложением подварочного шва)). Или сделать разделку и пройти корень с лицевой стороны в один слой полуавтоматом, а потом заполнить разделку и облицевать под флюсом (если требования по образованию окислов в корне шва — жёсткие, то перед проходом корня полуавтоматом нужно заполнить сосуд сварочной смесью или чистым аргоном). Это, если нет требования к стойкости к МКК — межкристаллитной коррозии и содержанию ферритной фазы. Если стойкость к МКК и контролть содержания ферритной фазы — прописаны в документации на изготовление изделия, то сварку под флюсом лучше не применять. Когда я, у себя, варю отводы под стойкость к МКК и контроль ферритной фазы варим полуавтоматической сваркой в среде смеси 2,5%СО2 + 97,5% Ar проволокой диаметром 1,2 мм марки Ok Autrod 318Si. При подборе марки проволоки нужно посчитать по диаграмме шеффлера какой материал получится при смешении материала присадки с основным материалом (металл должен попасть в аустенитную область с содержанием 5% ферритной фазы). Плюс в марке должен присутствовать 1% Nb или Ti — для снижения вероятности выпадения карбидов хрома по границам зёрен металла и, соответственно, обеднения границ зёрен хромом (снижение вероятности межкристаллитной коррозии). Сварку нужно вести на подачах не более 6,5 м/мин, цвет наплавленного металла должен быть розовым (значит лигатура не выгорела при сварке, т. е. мы не перегрели шов при сварке). Думаю, что вам можно не париться, а варить под флюсом на подварке. Во всех случаях нужно зачищать и обезжиривать поверхности разделки, внутреннюю и наружнюю сторону стыка на ширину 20 мм от шва. Применение сварки на подкладном кольце — для сварки под флюсом чёрных сталей, здесь — не прокатит.

Сварка нержавеющих деталей полуавтоматом

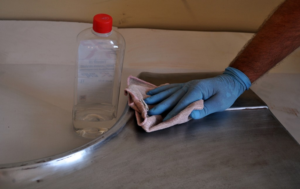

Сварка нержавеющих металлов требует особого подхода к чистоте соединяемых кромок и их подготовке к работе. При работе с металлом большой толщины необходимо снимать кромки под углом от 45о до 60о, и зачищать стыки углошлифовальной машиной. Кроме того, с помощью растворителей нужно обезжиривать место сварки, а детали закреплять с зазором 1,5 мм для обеспечения наиболее полного провара по всей толщине металла. Затем необходимо отрегулировать подачу инертного газа или газовой смеси с учётом толщины заготовок.

Предварительные настройки для полуавтомата производятся, исходя из следующих пропорций, а именно:

- при толщине металла менее 1 мм пользуются проволокой 0,6−0.8 мм со скоростью подачи 150 м/час и расходом газа 6−7 л/мин;

- металл толщиной 1,5 мм варят проволокой 0,8−1 мм в диаметре со скоростью движения от 150 до 200 м/ч и подачей защитного газа 6−8 л/мин;

- нержавейку 2 мм соединяют продукцией диаметром 1−1,2 мм, скорость 200−250 м/ч, расход газа от 7 до 9 л/мин;

- для нержавеющей стали 3 мм используют проволоку 1,2−1,4 мм, со скоростью 250−300 м/ч и с подачей газа от 9 до 11 л/мин;

- для деталей более 4 мм толщиной необходима проволока 1,4−1,6 мм при движении выше 300 м/ч, а газ подают с расходом более 11 л/мин.

Напряжение дуги зависит от её длины и выставляется от 19 В до 30 В с экспериментальным подбором, так же как и вылет электрода. На ряде высококлассных инверторов MIG/MAG существует режим регулировки индуктивности, от которой зависит глубина провара и ширина сварочного шва.

Предварительные настройки носят рекомендательный характер и подбираются индивидуально в зависимости от состава металла, сорта проволоки, газовой смеси и скорости сварки.

После подбора проволоки для сварки полуавтоматом применительно к материалу заготовок, необходимо поместить барабан на вал и вставить проволоку в подающее устройство. Затем отрегулировать скорость движения, которая обычно связана с силой сварочного тока, чем больше скорость, тем больше подаваемое значение. Последним этапом подготовки к работе является регулировка параметров газовой смеси, корректировка напряжения и индуктивности. Важно следовать инструкции по пользованию полуавтоматическим инвертором и соблюдать правила техники безопасности при сварочных работах.

Технические требования

Стандарт устанавливает марки сталей, применимых для изготовления тех или иных разновидностей проволоки. Все они содержат от 0,1 до 0,4 % углерода и от 10 до 18% хрома.

Сварочные материалы светлых сортов, используемая в качестве присадочного материала, содержат также до 12 % марганца и никеля Содержание марганца колеблется от 0 до 5%. Так, проволока 12х18н10т содержит 0, 12 % углерода, 18% хрома и 10% никеля.

Требования к качеству поверхности исключают появление на ней:

- трещин;

- расслоений;

- окалины;

- ряда других дефектов.

Параметры по сопротивлению разрыву и относительному удлинению сварочной проволоки, используемой для сварки нержавейки сведены в таблицу, с отдельными колонками для термообработанной и холоднокатаной продукции.

Физико-механические параметры в зависимости от марки.

Для холоднокатаной продукции толщиной от 0, 8 мм устанавливаются требования по числу перегибов (4) и количества витков (5) при навивании пружины.

Обычная форма поставки продукции: в мотках. По желанию потребителя изделия малых диаметров поставляются на катушках. И в том, и в другом случает необходимо плотно и ровно наматывать изделие, не перепутывая витки друг с другом. Намотка должна позволять нержавеющей присадочной проволоке свободно разматываться по мере необходимости.

Сварочная проволока 12х18н10т

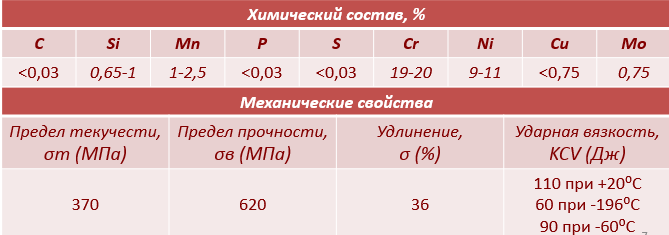

Коррозионностойкая хромоникелевая сварочная проволока для полуавтоматической сварки аустенитных нержавеющих сталей c содержанием хрома ~18% и никеля ~ 8% типа 03Х17Н14М2, 03Х18Н11, 06Х18Н11, 08Х18Н10Т, 12Х18Н10Т, 304 и т.

Сварочная проволока EWC 308LSi из аустенитной нержавеющей стали с низким содержанием углерода, что уменьшает возможность межкристаллитного выделения карбидов, при этом увеличивая устойчивость к межкристаллитной коррозии без использования стабилизаторов, таких как ниобий или титан

Сварочная нержавеющая проволока активно используется в машиностроительной, химической, нефтяной и пищевой отраслях для достижения максимального качества сварочного соединений, которые выдерживают высокие ударные и температурные нагрузки.

Сварочная проволока EWC 308LSi из аустенитной нержавеющей стали с низким содержанием углерода, что уменьшает возможность межкристаллитного выделения карбидов, при этом увеличивая устойчивость к межкристаллитной коррозии без использования стабилизаторов, таких как ниобий или титан.

Коррозионно-стойкая хромоникелевая сварочная проволока М-308L для сварки аустенитных нержавеющих сталей с содержанием хрома-18% и никеля -8% типа 03Х18Н11, 06Х18Н11, 08Х18Н10Т, 12Х18Н10Т, 304L, 308L и т.

Сплошная коррозионностойкая хромоникелевая проволока для сварки аустенитных нержавеющих сталей c содержанием хрома ~18% и никеля ~ 8% типа 03Х18Н11, 06Х18Н11, 08Х18Н10Т, 12Х18Н10Т, 304 и т.

Сварочная проволока IT-SG2 универсальная омеднённая сварочная проволока, предназначенная для сварки изделий из конструкционных нелегированных и низколегированных сталей с пределом текучести до 420 МПа.

Сварочная проволока JQ.MG308LSI широко применяется для MIG сварки аустенитных (коррозионностойких хромоникелевых ) нержавеющих сталей (304, 321, 03Х17Н14М2, 03Х18Н11, 06Х18Н11, 08Х18Н10Т, 12Х18Н10Т и т.п.)во всех пространственных положениях , на постоянном токе (DC) в среде защитного газа(Ar)

Dia (mm)Пол-е сварки. Защитный газ. Тип тока. Типичный химический состав наплавленного металла (%)Типичные механические.

Сплошная коррозионностойкая хромоникелевая проволока для сварки аустенитных хромоникелевых сплавов c содержанием хрома ~18% и никеля ~ 8% типа 03Х17Н14М2,03Х18Н11, 06Х18Н11, 08Х18Н10Т, 12Х18Н10Т, 304 и т.

Проволока "KISWEL KC-28" - сплошная омедненная проволока для полуавтоматической и автоматической сваркивысокопрочной стали (490МПа).

Коррозионностойкая хромоникелевая проволока для сварки аустенитных нержавеющих сталей с содержанием хрома-18% и никеля 8% типа 03Х18Н11, 06Х18Н11, 08Х18Н10Т, 12Х18Н10Т, 304L, 308L и т.

Коррозионностойкая хромоникелевая сварочная проволока для полуавтоматической сварки аустенитных нержавеющих сталей с содержанием хрома 18% и никеля 8% в среде защитных газов (Ar).

Нержавеющая сварочная проволока

AG ER-321Si является хромоникелевой 19Сr/9Ni сварочной проволокой с добавлением ниобия, предназначенной для сварки изделий из коррозионностойких хромоникелевых сталей.

Сварочная проволока СВ-04Х19Н11М3 для ручной дуговой сварки оборудования из коррозионностойких хромоникелевых и хромоникелемолибденовых сталей, работающего в агрессивных средах при температуре до 350°С и не подвергающегося термообработке после сварки

AG ER-316LSi является коррозионностойкой хромоникелемолибденовой 19Сr/12Ni/2.5Mo сварочной проволокой с пониженным содержанием углерода.

AG ER-347Si является хромоникелевой 19Сr/9Ni сварочной проволокой с добавлением ниобия, предназначенной для сварки изделий из коррозионностойких хромоникелевых сталей.

Коррозионностойкая хромоникелевая сварочная проволока для полуавтоматической сварки аустенитных нержавеющих сталей c содержанием Cr -18%, Ni — 8% и Mo — 3% таких, как: 03Х17Н14М2, 10Х17Н13М3Т, 316 и др. в среде защитных газов (Ar). На постоянном токе DC.

JQ.MG309LSI является проволокой для сварки нержавеющих сталей во всех пространственных положениях в сфере защитного газа CO2

Сплошная коррозионностойкая проволока для сварки аустенитных нержавеющих сталей, содержащих: Cr ~20%, Ni ~ 25%, Mo ~5%, Cu ~1,5% и незначительный % углерода в среде защитных газов Ar+(1-3%)O2 или в смеси Аr/Не.

Сплошная коррозионностойкая хром-никель-молибденовая проволока для сварки аустенитных нержавеющих сталей c содержанием хрома ~18%, никеля ~ 11% и Mo ~ 3% (03Х17Н14М2, 10Х17Н13М3Т, 316 и др.

Данная проволока из нержавеющей стали широко применяется для MIG-сварки нержавеющих сталей во всех пространственных положениях

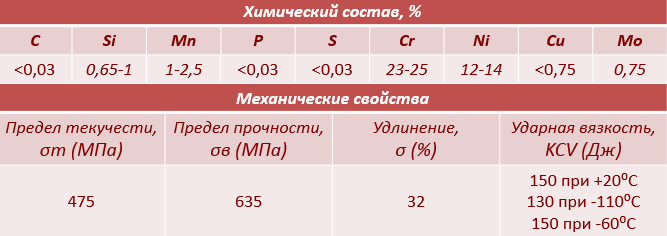

AG ER-309LSi является коррозионностойкой проволокой аустенитного типа 23Cr12Ni, наплавляющая сварной металл с низким содержанием углерода.

Сплошная коррозионностойкая стабилизированная хром-никель-молибденовая проволока для сварки Cr-Ni-Mo и Cr-Ni стабилизированных или нестабилизированных сталей.

Сплошная проволока для сварки мартенситных и мартенситно-ферритных сталей, когда к сварному соединению предъявляются требования по равнопрочности и однородности в среде Ar+(1-3%)O2; Ar+(1-3%)CO2.

Сплошная жаро- и коррозионностойкая хромоникелевая проволока для сварки разнородных сталей (нержавеющих сталей с низкоуглеродистыми и низколегированными), подслоев при плакировании, а также для сварки аустенитных жаропрочных сталей, содержащих: хрома ~25%, никеля ~ 20% (10Х23Н18, 10Х25Н20, 20Х25Н20С2) в среде газов: Ar; Ar+(1-3%)O2; Ar+(1-3%)CO2; смеси Ar/He.

Сварочная проволока для нержавеющих сталей

Является основным элементом, который делает нержавеющую сталь нержавеющей. Хром способствует образованию защитной оксидной пленки, которая защищает сталь от коррозии. С одной стороны хром увеличивает прочность, вязкость, текучесть и ковкость металла.

С другой стороны большое содержание хрома (аналогично углероду) влечет за собой образование хрупкой структуры в переходных зонах и затрудняет процесс сварки, но, при правильном подборе режимов сварки и правильного соблюдения технологического процесса практически не влияет на свариваемость.

Добавление никеля повышает пластичность, вязкость стали и коррозионную стойкость.. На свариваемость практически не влияет.

С одной стороны повышает прочностные характеристики, увеличивает твердость, теплоустойчивость, несущую способность при ударных нагрузках и высоких температурах. С другой стороны затрудняет сварку, сильно окисляется и выгорает.

Буквенное обозначение легирующих элементов

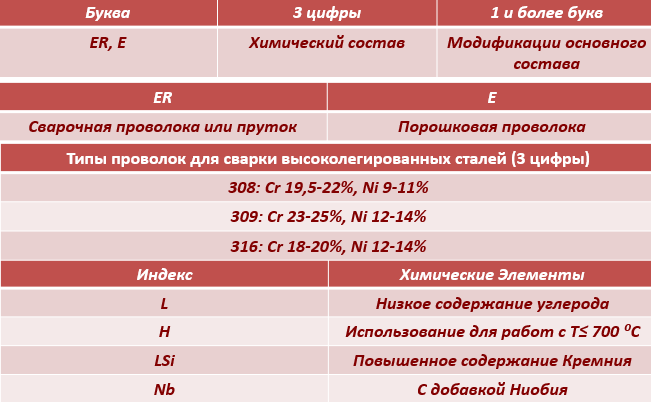

Расшифровка Нержавеющей проволоки по AWS А-5.9

Расшифровка Нержавеющей проволоки по ГОСТ 2246-70

- Коррозионностойкая хромоникелевая сварочная проволока для полуавтоматической сварки аустенитных нержавеющих сталей c содержанием Cr -18%, Ni — 8% и повышенным содержанием кремния в среде защитных газов.

- Является аналогом Св-04Х19Н9, Св-01Х18Н10, Св-06Х19Н9Т

- Используется в таких отраслях, как нефтяная, машиностроительная, химическая и даже пищевая. С ее помощью изготовляют различные емкости, бойлеры, трубопроводы.

- Коррозионностойкая хромоникелевая сварочная проволока для полуавтоматической сварки разнородных сталей (нержавеющих сталей c не- и низколегированными сталями), а также для сварки аустенитных нержавеющих сталей, содержащих Cr — 24%, Ni — 13% и повышенным содержанием кремния в среде защитных газов (Ar-аргон). Постоянный ток обратной полярности (плюс на электроде) DC+.

- Является аналогом Св-07Х25Н13, Св-08Х25Н13БТЮ, Св-06Х25Н12ТЮ

- Применяется в химической и пищевой промышленности, нефтехиммашиностроении, при ответственных работах на сосудах под давлением, газотранспортном оборудовании и нефтепроводах.

- Коррозионностойкая хромоникелевая сварочная проволока для полуавтоматической сварки аустенитных нержавеющих сталей c содержанием Cr -18%, Ni — 8% и Mo — 3%. Наплавленный металл такого типа обладает высокой стойкостью к коррозии в кислотной и хлорсодержащей среде

- Является аналогом Св-04Х19Н11М3, Св-06Х20Н11МЗТБ

- Используется в таких отраслях, как нефтяная, машиностроительная, химическая и даже пищевая.

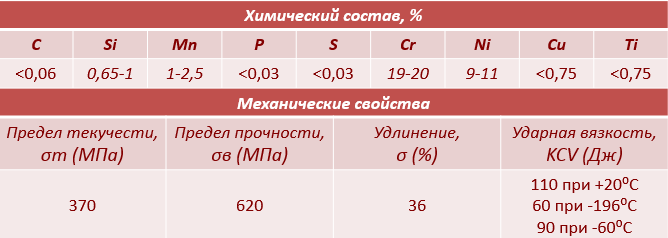

Нержавеющая сварочная проволока ER321Lsi

- Коррозионностойкая хромоникелевая сварочная проволока для полуавтоматической сварки нержавеющих сталей типа 08Х18Н10, 12Х18Н9Т, 08Х18Н10Т (304, 308, 321, 347) и им подобных в среде защитных газов (Ar) на постоянном токе DC. Проволока, легированная титаном обеспечивает высокую стойкость против межкристаллической коррозии и высокое качество шва.

- Является аналогом Св-06Х19Н9Т, Св-12Х18Н10Т, Св-04Х19Н9

- Применяется в машиностроении для нефтехимии и пищевой промышленности, в энергетике.

Выбор нержавеющей сварочной проволоки

При выборе нержавеющей проволоки необходимо обратить внимание на:

- химический состав, который должен соответствовать составу материала изделий

- состояние поверхности, которая не должна иметь расслоений, трещин и посторонних включений

- плотность намотки проволоки без запутанных витков

Существует 4 основных группы нержавеющей стали по химическому составу:

- Хромистые (имеют повышенную прочность) – это самые дешевые виды нержавеющей стали. Они хуже поддаются обработке из-за низкой пластичности. Хромистые нержавеющие стали подразделяются на три типа: 13% хрома, 17% хрома,27 % хрома

- Хромоникелевые (отличаются большей пластичностью). Наиболее востребованная и широкая группа нержавейки. Добавление никеля стабилизирует структуру сплава и придает стали слабые магнитные свойства. Содержат 18 % хрома (Cr) и 9 % никеля (Ni)

- Хромомарганцевоникелевые. Добавление марганца в сплав увеличивает прочность, сохраняя пластичность стали. Содержат до 22% хрома

- Хромокремниймарганцевые стали типа 35ХГСА, содержат по 1 % хрома, марганца и кремния и характеризуются хорошими механическими и технологическими

| Марка стали | Марка проволоки |

| 12Х18Н10Т, 03Х18Н11 | Св-04Х19Н9 (ER308Lsi), Св-01Х19Н9 |

| 20Х23Н13, 20Х23Н18 | Св-07Х25Н13 (ER309Lsi), Св-08Х25Н13БТЮ |

| 08Х17Н13М2Т, 08Х17Н15М3Т, 10Х14Г14Н4Т | Св-04Х19Н11М3 (ER316Lsi), Св-06Х19Н10М3Т |

| 08Х18Н10Т, 08Х22Н6Т | Св-06Х19Н9Т (ER321Lsi) |

| 12Х18Н9ТЛ | Св-08Х20Н9С2БТЮ |

| 08Х18Г8Н2Т | Св-04Х19Н9, Св-07Х18Н9ТЮ, Св-05Х20Н9ФБС |

| 02Х18Н11 | Св-01Х18Н10, Св-01Х19Н9 |

| 10Х17Н13М2Т | Св-08Х19Н10М3Б, 06Х19Н11М3Т |

| Св-06Х20Н11М3ТБ | Св-06Х20Н11М3ТБ |

| 03Х17Н14М3 | Св-01Х17Н14М2, Св-01Х19Н18Г10АМ4 |

Особенности сварки нержавеющей стали

Существует несколько способов сварки нержавеющей стали. Для этого используется:

- Ручная дуговая сваркой плавящимися электродами (MMA).

Этот метод наиболее распространен в домашних условиях, т.к. инверторы для РДС по цене доступны каждому сварщику. Отличается самым низким качеством, поэтому в промышленных масштабах практически не используется.

- Полуавтоматическая сварка проволокой в среде защитного газа (MIG/MAG)

Для этого отлично подойдут сварочные полуавтоматы. Наиболее эффективный способ: быстрый, образующий ровный шов. Лучше подходит для более толстых деталей.

- Сварка неплавящимися электродами в среде инертного газа (TIG)

Чаще всего используют инверторы для аргонодуговой сварки. Более предпочтителен при сварке тонких заготовок. Рекомендуется при сварке труб высокого давления.

Технология сварки нержавеющей стали полуавтоматом

Перед началом сварки требуется выполнить следующие приготовления:

- Поверхность зачищается до блеска

- Металл обезжиривается с помощью растворителя или ацетона

- Необходимо наличие зазора между кромками деталей. Он обеспечивает свободную усадку металла.

- Подбор мощности установки, выбор метода сварки, побор необходимых расходников достаточно сложен, рекомендуется, чтобы работы выполнял квалифицированный специалист, имеющий профильное образование и практику

Режимы сварки нержавеющей стали полуавтоматом

Каждый из способов выполнения работ имеет свои преимущества и особенности:

- С использованием короткой дуги — полуавтоматическая сварка нержавейки, в среде защитных газов, выполненная этим способом позволяет обеспечить необходимые условия для сваривания тонких листов материала. Преимуществом способа с короткой дугой является снижение вероятности прожигания нержавейки.

- Со струйным переносом — при этом способе рекомендовано использовать проволоку с флюсом (порошковую) без применения газа. Потребуется также использовать специальные головки на сварочный автомат.

- Импульсный метод — из всех режимов сварки нержавеющей стали полуавтоматом, импульсный является наиболее точным и эффективным, так как является полностью контролируемым. Назван импульсный метод так потому, что проволока подается в ванну импульсно в виде небольших капель. У импульсного способа сварки нержавеющей стали имеются свои преимущества: полностью отсутствуют брызги, а также уменьшается расход проволоки.

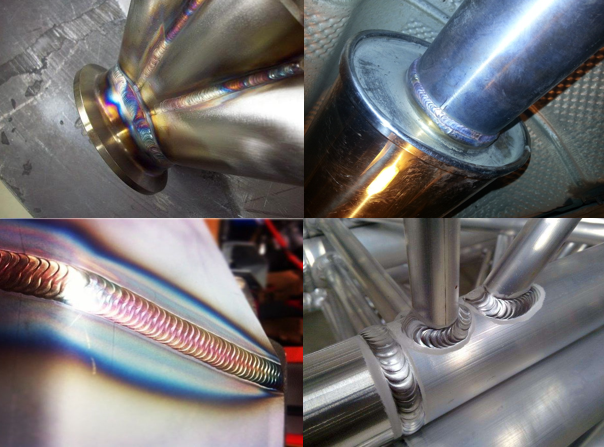

Сварные швы нержавеющих сталей

Сварные изделия из нержавеющей стали

Заключение

- При сварке проволоками ER-308 LSi, ER-309 LSi и ER-316 LSi, наибольшую прочность и несущую способность к ударным нагрузкам будет обладать шов, сваренный проволокой ER-316 LSi. С другой стороны из-за наличия Молибдена в данной проволоке, провести сварку будет сложнее, чем при сварке проволоками 308 LSi и 309 LSi.

- Также, более коррозийно стойким будет шов, сваренный с помощью проволоки ER-309 LSi, т.к. данная проволока содержит наибольшее количество хрома.

- Наиболее мелкозернистой будет структура шва, сваренная с помощью проволок ER-309 LSi и ER-316 Lsi. Мелкозернистая гранулярная структура повышает механические свойства наплавленного металла

Для наилучшего результата необходимо:

- Правильно учитывать особенности сварки нержавейки.

- Выбрать наиболее подходящий (доступный) метод сварки.

- Тщательно обработать место сварки до начала и после окончания работ.

- Использовать качественное сварочное оборудование и расходные материалы.

DEKA - это компания, постоянно расширяющая свой ассортимент, развивающая новые модели, опираясь на мировой опыт индустрии сварочных технологий.

Читайте также: