Сварочная смесь к 2

Обновлено: 13.05.2024

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным учреждением «Научно-учебный центр «Сварка и контроль» при МГТУ им. Н.Э. Баумана (ФГУ НУЦСК при МГТУ им. Н.Э. Баумана), Национальным агентством контроля и сварки (НАКС), ООО Аттестационный центр «Сплав» на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 «Сварка и родственные процессы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 ноября 2010 г. № 607-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 14175:2008 «Материалы сварочные. Газы и газовые смеси для сварки плавлением и родственных процессов» (ISO 14175:2008 «Welding consumables - Gases and gas mixtures for fusion welding and allied processes»)

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Свойства газов

5 Классификация и классификационное обозначение

6 Допустимые отклонения содержания компонентов

7 Чистота и точка росы газов

8 Испытания

9 Повторные испытания

10 Маркировка

Приложение ДА (справочное) Сведения о соответствии ссылочных международных стандартов ссылочным национальным стандартам Российской Федерации (и действующим в этом качестве межгосударственным стандартам)

Библиография

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Материалы сварочные

ГАЗЫ И ГАЗОВЫЕ СМЕСИ ДЛЯ СВАРКИ ПЛАВЛЕНИЕМ

И РОДСТВЕННЫХ ПРОЦЕССОВ

Welding consumables. Gases and gas mixtures for fusion welding and allied processes

Дата введения - 2012-01-01

1 Область применения

Настоящий стандарт устанавливает требования к классификации газов и газовых смесей, предназначенных для сварки плавлением и родственных процессов, включая следующие способы сварки:

- дуговая сварка вольфрамовым электродом (141);

- дуговая сварка в защитном газе плавящимся электродом (13);

- плазменная сварка (15);

- плазменная резка (83);

- лазерная сварка (52);

- лазерная резка (84);

- дуговая пайкосварка (972).

Примечание - В скобках указаны шифры способов сварки в соответствии с ИСО 4063.

Настоящий стандарт устанавливает классификацию и обозначение защитных газов и газовых смесей, предназначенных для сварки плавлением, в том числе для защиты обратной стороны шва и других вспомогательных целей, в соответствии с их химическими свойствами и металлургическим поведением. Стандарт могут использовать потребители данной продукции в целях правильного выбора по назначению перед выполнением сварочных работ, а также для целей проведения возможных квалификационных процедур.

Чистота газа и допустимые отклонения компонентов от номинального состава заранее (до поставки) оговариваются между поставщиком (производителем) и потребителем.

Газы и газовые смеси могут быть поставлены в жидком и газообразном состоянии, однако для сварки плавлением и родственных процессов газы и газовые смеси всегда используют только в газообразном состоянии.

Настоящий стандарт не распространяется на горючие газы, например ацетилен, природный газ, пропан и т.д., а также на газы, используемые в резонаторных камерах газовых лазеров.

Транспортирование и обращение с газами и транспортировочной тарой следует производить в соответствии с национальными и другими стандартами и правилами.

2 Нормативные ссылки

Следующая нормативная ссылка является обязательной для применения в настоящем стандарте:

ИСО 80000-1:20091) Величины и единицы. Часть 1. Общие положения (ISO 80000-1:2009, Quantities and units - Part 1: General)

____________

1) Взамен ИСО 31-0:1992.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 основной газ (base gas): Газ, составляющий большую часть объема газовой смеси, или единственный компонент чистого газа.

3.2 классификация (classification): Обозначение газа или газовой смеси, включающее номер настоящего стандарта и группу индексов (основную группу и подгруппу), идентифицирующих газ или газовую смесь.

Примечание - Группы индексов приведены в 5.1 (см. таблицу 2).

3.3 компонент (component): Составная часть газовой смеси, оказывающая влияние на служебные свойства и характеристики газовой смеси (например, в смеси, содержащей 11 % СО2 в аргоне, СО2 считают компонентом, а аргон - основным газом).

3.4 емкость (container): Баллон, сосуд, цистерна или другая тара, используемая для транспортирования и/или хранения однокомпонентных или смешанных газов в газообразном или жидком состоянии.

3.5 классификационное обозначение (designation): Полное обозначение газа или газовой смеси, включающее номер настоящего стандарта и группу индексов (основную группу и подгруппу), идентифицирующих газ или газовую смесь, а также группу индексов, обозначающих все газы, входящие в смесь и объемную долю (в процентах) компонентов, входящих в смесь (например, газовая смесь, содержащая в качестве основного газа Ar, в качестве компонента СО2 с объемной долей 11 %, имеет следующее классификационное обозначение: ISO 14175-M20-ArC-11).

Примечание - Группы индексов для обозначения компонентов приведены в 5.2.

3.6 примесь (impurity): Вещество с химическим составом, отличным от основного газа и/или компонентов.

3.7 газовая смесь (mixture): Газ, состоящий из основного газа и одного или более компонентов.

3.8 номинальное значение (nominal value): Процентное содержание компонентов газовой смеси, назначаемое производителем или поставщиком и указываемое в классификационном обозначении.

3.9 группа индексов (symbol): Основная группа индексов и подгруппа в газовой смеси (например, М20 - группа индексов для обозначения газовой смеси, содержащей в качестве основного газа Аr, в качестве компонента СO2 с объемной долей 11 %).

Примечание - Группы индексов приведены в таблице 2 (см. также 5.1).

4 Свойства газов

4.1 Общие положения

Основные физические и химические свойства газов, на которые распространяется настоящий стандарт, указаны в таблице 1.

Таблица 1 - Свойства газов

Плотностьа) (плотность воздуха = 1,293), кг/м 3

Плотность относительно плотности воздухаа)

Точка кипения при 0,101 МПа, °С

Реакционная способность при сварке

Двуокись углерода (углекислый газ)

a) Характеристики газов при температуре 0 °С и давлении 0,101 МПа (1,013 бар).

b) Температура сублимации (температура перехода из твердого состояния в газообразное).

c) Поведение азота варьируется в зависимости от материалов, с которыми он взаимодействует, и области применения газа. Возможность и условия применения азота для сварки определяет потребитель.

4.2 Правила округления результатов испытаний

При определении соответствия контролируемых параметров требованиям настоящего стандарта фактические значения этих параметров округляют в соответствии с методиками, приведенными в ИСО 80000-1:2009 (приложение В, инструкция А). Если измеренные значения получены с помощью оборудования, использующего единицы измерения, отличные от тех, которые применены в настоящем стандарте, то измеренные значения перед округлением необходимо перевести в единицы измерения, приведенные в настоящем стандарте. Если контролируемым параметром является среднее значение, то округление делают только после расчета среднего значения. В случае если стандарты на методы испытаний, упомянутые в нормативных ссылках настоящего стандарта, содержат указания по округлению, которые противоречат настоящему стандарту, следует руководствоваться указаниями, приведенными в соответствующих стандартах на методы испытаний. По числу значащих цифр результаты округления должны соответствовать значениям, приведенным в соответствующих таблицах настоящего стандарта, содержащих данные о классификации.

5 Классификация и классификационное обозначение

5.1 Классификация

5.1.1 Общие положения

Газы и газовые смеси классифицируют посредством указания номера настоящего стандарта и группы индексов, соответствующей конкретному газу или газовой смеси, в соответствии с таблицей 2. Группу индексов подразделяют на основную группу (кроме Z) и подгруппу.

Примечание - Классификация основана на реакционной способности газа или газовой смеси.

5.1.2 Основная группа

Для основных групп используют следующие обозначения:

- I - инертные газы и инертные газовые смеси;

- М1, М2 и М3 - смеси, содержащие кислород и/или двуокись углерода, являющиеся окислителями;

- С - газ и газовые смеси, являющиеся сильными окислителями;

- R - газовые смеси, являющиеся восстановителями;

- N - малоактивный газ (азот) или газовые смеси, являющиеся восстановителями, содержащие азот;

- О - кислород;

- Z - газовые смеси, содержащие компоненты, не указанные в таблице 2, или имеющие химический состав, выходящий за пределы диапазонов, указанных в таблице 2.

5.1.3 Подгруппа

Деление на подгруппы производят с учетом процентного содержания основного газа и/или компонентов, влияющих на химическую активность газа или газовой смеси (см. таблицу 2). Значения, указанные в таблице 2, являются номинальными.

5.1.4 Примеры классификации

Пример 1 - Газовая смесь, содержащая в качестве основного газа Ar, в качестве компонентов 6 % СO2 и 4 % O2.

Классификация: ISO 14175-M25.

Пример 2 - Газовая смесь, содержащая в качестве основного газа Ar, в качестве компонента 30 % Не.

Классификация: ISO 14175-I3.

Пример 3 - Газовая смесь, содержащая в качестве основного газа Ar, в качестве компонента 5 % Н2.

Классификация: ISO 14175-R1.

Пример 4 - Газовая смесь, содержащая в качестве основного газа Ar, в качестве компонента 0,05 % O2.

Классификация: ISO 14175-Z.

5.2 Классификационное обозначение

5.2.1 Общие положения

Классификационное обозначение газов и газовых смесей включает классификацию (см. 5.1) и дополняется группами индексов, обозначающих газы, входящие в смесь и объемную долю компонентов (в процентах), входящих в газовую смесь.

В настоящем стандарте использованы следующие обозначения газов:

- Ar - аргон;

- С - двуокись углерода;

- Н - водород;

- N - азот;

- О - кислород;

- Не - гелий.

Группа индексов, обозначающих газы, строится таким образом, что после обозначения основного газа указывают компоненты в убывающем по процентному соотношению порядке, и соответственно строится группа индексов, обозначающих объемную долю компонентов (в процентах), входящих в газовую смесь. Группы индексов разделяются между собой через тире.

5.2.2 Примеры классификационного обозначения

Пример 1 - Газовая смесь, содержащая в качестве основного газа Ar, в качестве компонентов 6 % СO2 и 4 % O2.

Классификация: ISO 14175-M25.

Классификационное обозначение: ISO 14175-M25-ArCO-6/4.

Пример 2 - Газовая смесь, содержащая в качестве основного газа Ar, в качестве компонента 30 % Не.

Классификация: ISO 14175-I3.

Классификационное обозначение: ISO 14175-I3-ArНе-30.

Пример 3 - Газовая смесь, содержащая в качестве основного газа Ar, в качестве компонента 5 % Н2.

Классификация: ISO 14175-R1.

Классификационное обозначение: ISO 14175-R1-ArН-5.

Пример 4 - Газовая смесь, содержащая в качестве основного газа Не, в качестве компонентов 7,5 % Ar и 2,5 % СO2.

Классификация: ISO 14175-M12.

Классификационное обозначение: ISO 14175-M12-НеArС-7,5/2,5.

Для обозначения газовых смесей, содержащих компоненты, выходящие за пределы диапазонов, указанных в таблице 2, в основной группе индексов, идентифицирующих газ или газовую смесь, используют обозначение Z, которое указывают перед группами индексов, обозначающих газы, входящие в смесь и объемную долю компонентов (в процентах), входящих в газовую смесь. Группы индексов разделяются между собой через тире.

Пример 5 - Газовая смесь, содержащая в качестве основного газа Ar, в качестве компонента 0,05 % O2.

Классификация: ISO 14175-Z.

Классификационное обозначение: ISO 14175-Z-ArO-0,05.

Для обозначения газовых смесей, содержащих компоненты, не указанные в таблице 2, в основной группе индексов, идентифицирующих газ или газовую смесь, также используют обозначение Z, которое указывают перед группами индексов, обозначающих газы, входящие в смесь и объемную долю компонентов (в процентах), входящих в газовую смесь. При этом перед компонентом, который не указан в таблице, ставят знак «+», затем приводят объемные доли компонентов (в процентах), входящих в газовую смесь. Группы индексов разделяются между собой тире.

Пример 6 - Газовая смесь, содержащая в качестве основного газа Ar, в качестве компонента 0,05 % Хе (ксенон).

Классификация: ISO 14175-Z.

Классификационное обозначение: ISO 14175-Z-Ar+Хе-0,05.

Таблица 2 - Группы индексов, входящие в классификацию газов, предназначенных для сварки плавлением и других родственных процессов

Сварочные газовые смеси

Предлагаем широкий ассортимент сварочных газовых смесей – наполнение баллонов и доставку специализированным транспортом по РФ и в страны СНГ. Производим защитные газовые смеси под собственной маркой «Сваргон». По желанию клиента изготовим сварочную смесь с любым запрашиваемым составом. Вся наша продукция сертифицирована и сопровождается при отгрузке клиенту обязательным сертификатом (паспортом) качества.

В производстве сварочных газовых смесей используется два компонента: аргон высшего сорта (99,993%) и двуокись углерода высшего сорта (99,8%). Двухкомпонентные смеси используются для сварки углеродистых конструкционных и некоторых легированных сталей. Широкий ассортимент выпускаемых нами сварочных смесей позволит определить и подобрать оптимальный состав для обеспечения максимального качества и производительности работ применительно к своим конкретным производственным условиям.

Преимущества использования газовых смесей для сварки

- ЛУЧШЕЕ КАЧЕСТВО. Увеличение массы наплавляемого материала за единицу времени, уменьшение потерь электродного материала на разбрызгивание во время производства соединений. Значительное повышение пластичности и плотности металлического скрепления деталей. Существенное повышение прочности сварочного соединения за счет увеличение глубины провара шва.

- БОЛЕЕ ВЫСОКАЯ ПРОИЗВОДИТЕЛЬНОСТЬ. Скорость сварки по сравнению с традиционной (в защитной среде CO2) увеличивается в два раза. Это происходит из-за меньшего поверхностного натяжения расплавленного металла, вследствие чего на 70-80% снижается разбрызгивание и набрызгивание электродного металла. Незначительное количество брызг и поверхностного шлака во многих случаях исключает работы по зачистке свариваемых элементов. Стабильность сварочного процесса, даже при условии неравномерной подачи проволоки в зону соединения. Также стабильность работы наблюдается при наличии следов ржавчины и технологической смазки на ее поверхности.

- ЛУЧШИЕ УСЛОВИЯ ТРУДА. Улучшение гигиенических условий труда на рабочем месте, получаемое за счет существенного снижения количества выделяемых дымов, сварочных аэрозолей. Меньшее количество дыма и вредных газов уменьшает риск возникновения болезней легких.

- ЭКОНОМИЯ СРЕДСТВ. Экономия финансовых средств достигается за счет уменьшения расхода электроэнергии и сварочной проволоки на 10-15%, увеличивается срок эксплуатации сварочных насадок.

Выгоды покупки газовых смесей для сварки в ООО «ДИОКСИД»

Расчет расхода газа при сварке

Методы расчета используемого защитного газа для сварки или наплавки зависят от вида производства (серийное, одиночное, массовое) и номенклатуры. При производстве металлоемких конструкций на мелкосерийном производстве при составлении производственной и конструкторской спецификаций на матери- алы, для расчета расхода газа на изделие применима следующая формула:

N = Nп х Rг,

где Nп — норма расхода проволоки на изделие, определяемая в кг;

Rг — коэффициент, учитывающий затраты защитного газа на 1 кг расходуемой проволоки, кг/кг.

Для укрупненных расчетов Rг можно брать равным 1,15. При изготовлении на предприятиях опытных образцов или установочных серий изделий нормативы расхода сварочных материалов рекомендуется применять с коэффициентом 1,3.

Для серийного производства однотипных деталей или для малого производства применяется метод расчета расхода защитного газа Нг в литрах или кубических метрах на 1 м шва следующей формуле:

Нг = (Нуг х Т + Ндг),

где Нг — удельный расход защитного газа, приведенный в табл. 2, м³/с (л/мин);

Т — основное время сварки n-го прохода, с (мин);

Ндг — дополнительный расход защитного газа на выполнение подготовительнозаключительных операций при сварке n-го прохода, м³ (л);

n — количество проходов, n = 1, 2, 3, . n (величина сечения каждого прохода для сварки стыковых соединений проволоками диаметром 1,4. 1,6 мм не должна превышать 30. 40 мм², а диаметром 2 мм — 40. 60 мм²).

Определяя расход углекислого газа в килограммах, необходимо иметь в виду, что при испарении 1 кг жидкой углекислоты его образуется 0,509 м³, или 509 л. Дополнительный расход защитного газа Ндг в литрах или кубических метрах на каждый проход рассчитывается по формуле:

Ндг = Тпз х Нуг,

где Тпз — время на подготовительно-заключительные операции (продувку горелки до сварки, настройку режимов сварки, обдув места сварки по окончании процесса), с (мин). Данный метод расчета является более экономичным и прогрессивным

Особенности сварочных смесей и их использования

О СВАРКЕ

Газообразная сварочная смесь, подаваемая в зону расплава металла, предотвращает насыщение материала примесями, снижающими прочность шва. Атмосфера защитных газов применяется при работе как с конструкционными или легированными сталями, так и при сварке заготовок из цветных металлов. Тип смеси зависит от технологического процесса и химического состава сплава, из которого изготовлены соединяемые детали.

Область применения сварочной смеси

Сварочные смеси газов необходимы при выполнении работ полуавтоматом (за исключением случаев применения присадочной проволоки, предохраняющей ванну расплава от негативного воздействия воздуха).

Защитную среду используют при наплавке цветных или черных металлов или при сварке оцинкованного листа для предотвращения выгорания покрытия. Смесь применяют при изготовлении конструкций ответственного назначения (например трубопроводов или мостовых ферм), обеспечивая повышенную прочность и надежность неразъемного сварного соединения.

Использование чистых газов в сварке

При проведении сварочных работ применяют инертные газы, защищающие дугу и ванну без оказания воздействия на расплав:

- Выпускаемый промышленностью аргон может иметь высший или первый сорт. Материалы отличаются содержанием посторонних примесей. Высококачественный газ используют при сварке деталей, изготовленных из цветных металлов или их сплавов. Первый сорт с повышенным содержанием кислорода и азота предназначен для работ с изделиями из стали или технически чистого алюминия.

- При проведении сварочных работ используют экологически безопасный гелий, отличающийся небольшим удельным весом. Газ выпускают в 2 модификациях с разной степенью очистки. Характеризуется повышенной себестоимостью, ограничивающей применение, но подача гелия позволяет нарастить мощность дуги в 1,5-2 раза при сохранении исходных настроек. Газ обеспечивает увеличение скорости сварки и повышение глубины проплавления металла. Чистый гелий востребован при соединении деталей из алюминия либо магния.

- Для сварки медных сплавов применяют азот, не образующий соединений с медью. В соответствии с ГОСТ 9293-74 выпускается 4 сорта газа, отличающихся степенью очистки (содержат от 97 до 99,9 чистого азота).

Помимо инертных газов, применяют активные среды, обеспечивающие защиту расплава с одновременным растворением или формированием химических соединений. Например, кислород может использоваться только как добавка к смесям, а углекислый газ высшего сорта позволяет сваривать чугунные заготовки или конструкции из низколегированных либо углеродистых сталей.

Активные газы выпускаются в нескольких разновидностях в соответствии с ГОСТ и различаются объемным содержанием посторонних примесей.

Какие газы смешивают

Для создания смесей используют:

Для полуавтоматической сварки MIG-MAG используются различные сочетания перечисленных выше газов. Наименее популярны смеси с добавкой кислорода. Он вызывает угар металла с образованием дыма. Но присадка кислорода позволяет сваривать заготовки без предварительной очистки кромок от ржавчины или следов масла.

Почему газовые смеси более эффективны

Смесь газов позволяет одновременно улучшать несколько параметров (повышать мощность дуги и улучшать механические характеристики металла в стыке). Например, для сварки сталей с пониженным содержанием углерода применяют смесь Ar с CO2. Подача газа позволяет устранить пористость металла в стыке и увеличить прочность на разрыв. Защитная среда уменьшает разбрызгивание металла из ванны, а введение увеличенной доли углекислоты улучшает свариваемость деталей с толстыми стенками (без предварительной очистки кромок от загрязнений).

Соединение нескольких газов позволяет снизить себестоимость смеси. Например, применять чистый гелий экономически нецелесообразно, но смесь He+Ar отличается пониженной ценой и улучшает качество сварки. Защитная среда позволяет соединять детали из высоколегированных сталей, редкоземельных или цветных металлов и их сплавов. Сочетание газов позволяет изменить физико-химические характеристики смеси.

Например, Ar улучшает стабильность дуги с одновременным снижением отдачи энергии, что компенсируется введением He.

Описание смесей и их свойств

Для проведения сварочных работ используют смеси 2 или 3 газов, которые получаются с помощью смесителя с регулировкой подачи или поставляются в готовом виде в баллоне. Применение защитной атмосферы позволяет перейти от капельного переноса металла в ванну расплава к струйному без риска разбрызгивания потока. В результате увеличивается скорость проведения работ без снижения качества стыка.

Распространенные виды смесей для применения в полуавтоматах MIG-MAG:

- 98%Ar+2%CO2 – используют для сварки нержавеющих сталей, оцинкованных заготовок или соединения деталей из меди с железными элементами;

- 92%Ar+8%CO2 – применяют при ускоренной сварке листов стали толщиной от 1 до 5 м;

- 80%Ar+20%CO2 – необходима при наплавке конструкционных или сварке нержавеющих сталей с использованием проволоки из порошкового композита;

- 75%Ar+25%CO2 – используют при сварке конструкций с увеличенным количеством вертикальных стыков;

- 82%Ar+18% углекислоты – применяют при наплавке высокопрочных сталей.

Аргон с кислородом

В состав материала входят от 1 до 5% кислорода, который позволяет повысить текучесть расплава в ванне и обеспечивает подачу жидкого металла электрода или присадочной проволоки мелкими каплями. Смесь применяют при изготовлении конструкций из углеродистых или легированных сталей.

Защитная атмосфера стабилизирует процесс сварки, снижает риск образования пор в металле и позволяет получать ровные стыки.

Кислород и CO2

Смесь ухудшает адгезию капель расплава, попавших на поверхности заготовок, и улучшает внешний вид сварного шва. Допускается соединение деталей с кромками, покрытыми ржавчиной. Защитный газ снижает риск образования пор в металле стыка. Введение кислорода позволяет увеличить температуру в зоне сварки и повысить производительность. Но следует учитывать окисление металла: попадающие в стык примеси ухудшают механические характеристики. При сварке в воздух выделяется дым от сгоревшего металла, негативно влияющий на дыхательные органы.

Водород и аргон

Смесь позволяет улучшить условия наплавки металла на поверхности, используется как защитная атмосфера при сварке нержавеющих сталей и сплавов на основе никеля. Концентрация водорода в среде не превышает 3%, что предотвращает воспламенение газа. В составе смеси допускается небольшое содержание азота и кислорода. Плотность материала при нормальных условиях составляет 1,615 кг/м³. Смесь не оказывает негативного влияния на окружающую среду, по химическим характеристикам близка к инертным газам.

Аргон с гелием

Это универсальная смесь, рассчитанная на сварку конструкционных сталей или цветных металлов и их сплавов (например соединений на базе меди, отличающихся повышенной теплопроводностью). Газ для сварки повышает мощность дугового разряда при неизменной силе тока и напряжении, может использоваться при соединении элементов из хромо-никелевых сталей и алюминиевых сплавов.

Смесь позволяет стабилизировать горение дуги с одновременным улучшением условий сплавления металлических заготовок.

Маркировка газовых баллонов

Примеры маркировки резервуаров, предназначенных для хранения и доставки защитных газов:

- для заправки кислородом используют емкость, покрытую краской синего цвета;

- углекислый газ поставляется в черных резервуарах с дополнительной белой маркировкой;

- химически чистый аргон закачивают в баллоны серого цвета, а для хранения гелия применяют коричневые емкости;

- для хранения азота предназначены черные резервуары с текстовой маркировкой желтого цвета.

Преимущества газозащиты при сварке

Сварочные газовые смеси обеспечивают:

- повышение производительности труда за счет ускорения процесса сварки;

- легкую автоматизацию процесса соединения заготовок;

- пониженную себестоимость работ;

- уменьшение объема вредных выделений в атмосферу за счет отсутствия в технологическом процессе флюса;

- возможность ведения сварки в любых пространственных положениях;

- улучшение механических характеристик металла в зоне стыка (ударной вязкости и предела прочности на разрыв);

- снижение температурных деформаций материала заготовок и шва;

- возможность визуального контроля качества металла на стыке при механизированном процессе сварки;

- уменьшение количества брызг металла и ванны, что упрощает процедуру зачистки стыка;

- улучшение внешнего вида конструкции за счет получения ровных линий соединения без следов выброса металла;

- снижение риска прожигания тонких листов и сокращение расхода сварочной проволоки;

- упрощение розжига и стабилизация горения дуги с одновременным расширением диапазона настроек сварочного оборудования;

- отсутствие дополнительной подготовки аппаратуры (перед подачей газа не требуется прогрев сопла или редуктора);

- снижение количества мелких брызг металла, попадающих на защитный костюм и маску сварщика.

Самостоятельное получение смеси

Для получения смеси необходимо установить 2 баллона и смеситель, но из-за нестабильного давления процентное соотношение постоянно меняется. По мере расходования газа напор в магистралях падает и сварщику необходимо постоянно контролировать показания манометров, что негативно сказывается на производительности труда и качестве сварки. Отследить остаток углекислоты в емкости невозможно, внезапное прекращение подачи компонента приводит к браку. Профессиональные смесители с высокой точностью смесеобразования, но цена оборудования начинается от 2,5 тыс. евро.

В промышленных условиях для приготовления качественной защитной среды используют оборудование с дозаторами, поддерживающими требуемое соотношение компонентов (с учетом допусков, указанных в стандартах). Следует учитывать, что в процессе хранения происходит разделение материала на составные части по плотности (например, входящий в состав Ar+CO2 аргон поднимается вверх, а в нижней части емкости остается углекислота). Для снижения риска разделения необходимо хранить баллоны горизонтально и периодически перекатывать резервуар по полу.

Правила сварки в газовой среде

Технология сварки в среде защитных газов не имеет больших отличий от методик соединения деталей электродом. Полуавтоматическое оборудование позволяет выполнять работы в горизонтальном и вертикальном направлениях, а также на потолке при достаточном навыке оператора. Сварщик может устанавливать предварительные прихваты для позиционирования заготовок перед проваркой стыков. Полученные соединения выглядят аккуратно и являются герметичными. Кроме того, газовая среда снижает риск прожигания тонких листов (например автомобильных кузовов).

.jpg)

При выполнении работ вручную необходимо удерживать головку на расстоянии 15-20 мм от стыка под прямым углом к сопрягаемым заготовкам. Отклонение сопла и увеличение зазора приводят к разрушению потока защитного газа. Следует учесть, что расстояние между соединяемыми деталями зависит от химического состава газовой среды. Например, применение аргона и кислорода (или их смеси) приводит к повышенной текучести расплава, что требует уменьшения расстояния. Одновременно возникают сложности при вертикальной или потолочной сварке.

Для устранения негативного влияния газовой смеси необходимо корректировать режимы сварки (в ущерб производительности) или подбирать среду с пониженным содержанием Ar. При подаче газа снижается расход сварочной проволоки. Оператору необходимо корректно выставлять параметры и отрабатывать навыки ведения работ с повышенной скоростью. Дополнительной проблемой станет быстрый нагрев корпуса горелки из-за пониженной теплопроводности защитной атмосферы. В этом случае потребуется использовать головки с увеличенными габаритами и массой.

Как выбирать сварочные смеси

При подборе сварочной смеси учитывают:

- материал соединяемых деталей;

- расположение стыка и зазор между кромками;

- тип используемого оборудования и диаметр сварочной проволоки.

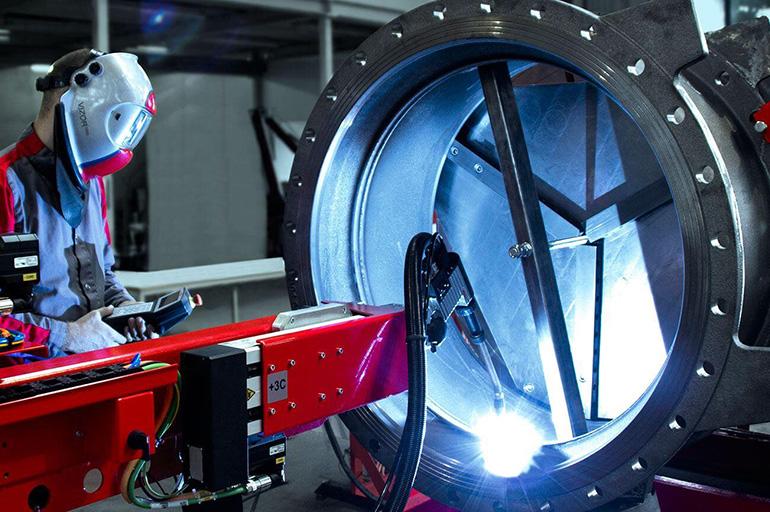

Орбитальная сварка

Орбитальный процесс сварки необходим для соединения цилиндрических заготовок (например кусков водопроводной трубы). При повышенных требованиях к качеству стыка нужно проварить шов с 2 сторон, но доступ из внутренней части изделия затруднен. Для улучшения качества работ применяют механизм, вращающий заготовки относительно неподвижной головки, или перемещают сварочный аппарат (с предварительным прогревом кромок газовой горелкой или иным способом).

Для увеличения глубины заполнения стыка расплавом и ускорения сварки с одновременным формированием гладкого изнаночного шва используют газовые смеси на основе нейтрального Ar с добавками гелия либо водорода. В промышленных условиях при сварке ответственных конструкций применяют многокомпонентные защитные среды, обеспечивающие повышенное качество металла в зоне сварки.

Газ для инвертора

Классический инвертор не оборудован системой подачи защитной среды. Соединение осуществляется дуговым разрядом между наконечником электрода и деталями. Для аргонодуговой сварки требуется полуавтомат с инверторным источником питания. Оборудование предназначено для работ с углеродистыми и легированными сталями, а также цветными металлами.

Защитную атмосферу подбирают в зависимости от химического состава заготовок.

Работа с алюминием

Сварка алюминиевых деталей затрудняется оксидной пленкой, образующейся на поверхности металла и имеющей температуру плавления более +2200°С (близкую к точке кипения материала). Предварительно пленку счищают механическим способом, но она восстанавливается в результате воздействия атмосферного воздуха. Нагрев только ускоряет процесс. Для предотвращения восстановления пленки в зону сварки подают смеси аргона (от 13 до 60% от объема) с гелием (от 38 до 85%) с добавкой углекислого газа (концентрация от 1,5 до 2% от объема).

Полуавтоматическая сварка

При подборе защитной среды для полуавтомата необходимо учесть химический состав материала заготовок, габариты формируемого шва и сечение присадочной проволоки. Для определения типа смеси используют таблицы (пример приведен ниже). Опытные сварщики учитывают дополнительные характеристики компонентов защитной атмосферы. Например, углекислота снижает разбрызгивание металла электрода и присадочной проволоки. Это упрощает сварку потолочных швов, поскольку уменьшено количество капель расплава, попадающих на защитный костюм оператора установки.

| Тип материала заготовок | Толщина стыка, мм | Диаметр проволоки, мм | Скорость сварки, мм/мин | Сила тока в цепи, А | Напряжение дугового разряда, В | Рекомендуемая газовая смесь |

| Углеродистая сталь | 3,0 | 1,0 | от 280 до 520 | до 160 | 17-19 | Аргон с примесью углекислоты и кислорода (соотношение 86, 12 и 2% соответственно) |

| 10,0 | 1,2 | от 300 до 450 | до 160 | 17-18 | Смесь Ar (82%) и кислорода (18%) | |

| Легированная сталь | 6,0 | 1,2 | до 650 | не более 250 | 25-29 | Смесь гелия, Ar и двуокиси углерода (55, 43 и 2% соответственно) |

| 10,0 | 1,2 | до 450 | не выше 150 | 16-19 | Соединение He (38%) с Ar (60%) и CO2 (2%) | |

| Алюминиевый сплав | 1,6 | 1,0 | до 600 | 70-100 | 17-18 | Соединение He (85%) с Ar (13%) и CO2 (2%) |

| 3,0 | 1,2 | до 700 | 105-120 | 17-20 |

Расход газа при выполнении сварочных работ

Расход газовой защитной смеси, измеряемый в литрах в минуту, регулируют вручную с помощью ротаметра. Рекомендуется устанавливать параметр (в л/мин), соответствующий диаметру горелки (в мм). При использовании бытового или полупрофессионального оборудования затраты составляют не более 10-15 л/мин. Увеличение параметра приводит к насыщению расплава газовыми пузырями, а при чрезмерной экономии происходит разрушение защитного потока с последующим проникновением атмосферного воздуха в рабочую зону.

Экологическая безопасность

При использовании смеси для сварки полуавтоматом необходимо:

- Оборудовать рабочее место системой принудительного отвода газов и паров металла. Откачиваемый воздух следует пропускать через фильтры, снижающие количество вредных выбросов в атмосферу. Тип фильтра должен соответствовать используемой защитной среде.

- Поскольку при дуговой сварке образуется ультрафиолетовое излучение, то вокруг рабочей зоны требуется установить защитные экраны.

- Оборудование должно иметь герметичные вентили, редукторы и шланги (для сокращения расхода материала и недопущения выбросов газа в атмосферу).

Все сварочные работы необходимо выполнять в защитном костюме и маске со стеклом. Дополнительно используют индивидуальный дыхательный аппарат или респиратор, который защищает легкие от вредного воздействия веществ, образующихся при сварке. Для повышения безопасности персонала и снижения негативного влияния на окружающую среду необходим периодический контроль состава и качества используемой смеси.

Какая сварочная газовая смесь лучше?

Эффективность высокотемпературной обработки металлов повышают сварочные смеси защитных газов, используемых для создания защитного облака над расплавленным металлом. Специальные газосмеси использовать при сварке гораздо выгоднее, чем чистые газы. Разработано несколько стандартизированных составов, применяемых для углеродистых, низко- и высоколегированных сталей и цветных металлов.

Экспериментально доказано, что смеси повышают качество расплава, снижают количество металлических брызг, увеличивают производительность работы сварщика. Сварочные швы становятся пластичными, заметно стабилизируется горение дуги. Влияние вредных факторов снижается за счет уменьшения задымленности, улучшаются условия труда.

Свойства и назначение

Сварочная смесь, создающая защитное облако над ванной расплава способна оказывать на процесс сварки как положительное, так и отрицательное воздействие. Инертные газы ведут себя по-разному:

- Аргон за счет ионизации воздуха поддерживает дугу и обеспечивает качественный перенос металла. При работе с толстостенными заготовками, прокатом из металлов, имеющих высокую теплопроводность, аргон, характеризующийся слабой отдачей энергии, малоэффективен.

- Гелий с этой точки зрения предпочтительнее, но меньше влияет на стабильность горения дуги и не улучшает перенос металла присадки на поверхность заготовок.

- Углекислый газ обеспечивает хорошую защиту за счет высокой плотности, снижает разбрызгивание жидкого металла.

Каждый отдельный газ обладает уникальными свойствами, в смеси они нивелируют отрицательное воздействие отдельных компонентов, усиливают положительное влияние. Составы подбирались методом проб и ошибок с целью повышения качества швов и скорости сварки.

В смеси защитные газы намного эффективнее защищают ванну расплава, снижают вероятность образования дефектов.

Смеси газов

Для сварки используют 4 газообразных бесцветных вещества, вытесняющие из рабочей зоны:

- водород, способствующий охрупчиванию металлов;

- азот, образующий твердые шлаковые соединения;

- кислород, активно окисляющий металлы.

Вытеснение газовоздушных компонентов происходит за счет высокой плотности защитных газов, они формируют малоподвижное облако. У всех сварочных смесей газов удельный вес больше, чем у воздуха. Концентрация компонентов подбиралась экспериментальным путем, учитывалось влияние газов на режим сварки. Смеси на основе аргона значительно расширяют возможности сварки, повышают эффективность работы сварщиков. Минимизируют риски образования дефектов в сварочных швах.

Аргон и углекислый газ

Для сваривания цветных металлов, профиля и проката из высоколегированных сталей используется сварочная смесь аргона и углекислоты. Аргон снижает активность углекислоты, а CO2 увеличивает теплопередачу аргона. Сварка углеродистых и низколегированных сталей в защитном облаке Ar+CO2 намного эффективнее, чем в каждом отдельном газе. При концентрации углекислоты в пределах 20% толстостенные металлические конструкции провариваются даже при сильной загрязненности поверхности.

Аргон и кислород

Состав применяют для сваривания низколегированных и легированных никелем сталей. При небольшой концентрации кислорода удается избежать пористости швов, аргон препятствует образованию окислов. Комбинация Ar+O2 применяется с различными видами сварочной проволоки, расширяет возможности сварочного процесса за счет повышения энергии дуги, стабильного горения. Металл быстрее проваривается. Формируются ровные шовные валики при равномерном прогреве присадочного прутка. Прочность соединения увеличивается за счет расширения диффузионного слоя.

Аргон и гелий

Инертные газы сочетают в разных пропорциях. Самые распространенные составы 7:3 и 1:1. Композиция Ar+He используется при работе с различными металлами:

- чугуном различной плотности;

- с низколегированными и легированными сталями с высоким содержанием никеля и хрома;

- цветными сплавами на основе меди, алюминия;

- тугоплавкими заготовками.

Смесь инертных газов исключает образование окалины, трещин, раковин. Часто применяется в наукоемких отраслях для автоматической сварки, где требуется высокое качество швов.

Аргон и водород

Комбинация Ar+H разрабатывалась для соединения сталей с аустенитной структурой, обладающих жаропрочностью. Смесь обеспечивает эластичность швов, процент водорода зависит от марки стали, львиную долю композиций составляет аргон, формирующий плотное защитное облако.

Аргон и активные газы

Концентрация углекислого газа в подобных газосмесях не превышает 20%, кислорода – 2%. При работе с тонкими видами проката и профиля снижают концентрацию углекислого газа, увеличивают содержание кислорода для быстрого прогрева заготовок в месте соединения. При работе с толстыми деталями повышают содержание углекислого газа. Для работы с медными сплавами в композицию вводят незначительное количество азота.

Что лучше: сварочная смесь или углекислота?

Чем лучше варить, специалисты решают самостоятельно, учитывая прочность соединений, затраты на расходные материалы. Для изоляции расплава, образуемого в процессе сварки, можно использовать инертные газы аргон и гелий, углекислоту или сварочную смесь. С введением инертных газов, которые не взаимодействуют с расплавом, в активные, снижается способность углерода растворяться в жидком металле. СО2 – активный газ, при использовании в чистом виде он насыщает стали и цветные металлы.

Преимущества применения газосмеси:

- облегчается струйный перенос электродной наплавки;

- швы получаются более пластичные;

- снижается риск образования пористости;

- ускоряется процесс расплавления металла;

- увеличивается прочность соединений;

- меньше дымление, выделяемые вещества удерживаются в зоне расплава;

- при неравномерной подаче присадочной проволоки сохраняется ритмичность работы;

- из-за минимизации разбрызгивания снижается расход электродов и проволоки.

Достоинства сварки в атмосфере углекислого газа:

- низкая стоимость;

- возможность варить в любом пространственном положении;

- хорошая проварка стыков.

Производительность сварочных работ при использовании специальных смесей, защищающих ванну расплава от окисления, повышается на 50%, при этом потребление электроэнергии не увеличивается.

Подбор сварочной смеси для полуавтомата

Присадочная проволока выпускается без защитного покрытия, в полуавтоматах предусмотрена подача защитных газов. Их смешивают с расчетом, чтобы создавалась нужная температура горения, при которой металлические заготовки и проволока не слишком быстро расплавлялись. При рациональном подборе газосмеси для полуавтоматической сварки упрощается процесс формирования швов.

Таблица выбора газосмеси для различных сплавов:

При использовании вольфрамового электрода и проволочной присадки применяют составы из двух инертных газов:

- НН-1 (полное название Helishield-Н3), в этой смеси концентрация гелия в пределах 30%, аргона не более 70%. газосмесь обеспечивает более эффективный нагрев, увеличивается скорость плавления металла, формируется ровная поверхность шва.

- НН-2 (международная маркировка Helishield-H5) – это в равных пропорциях смешанные два инертных газа: аргон и гелий. Универсальная смесь применяется для соединения черных и цветных заготовок практически любой толщины.

Компонентный и количественный состав оказывает влияние практически на все параметры и режим сварки металлов.

Применение смесей

Бескислородные смеси выбирают при скоростной проходке и сварке цветных металлов. Они дают великолепные чистые швы с гладким профилем, окисление поверхности незначительное, обеспечивают низкий уровень армирования и обеспечивает высокую скорость проходки. Придают стабильность электрической дуге при соединении материалов толще 9 мм, снижают вероятность появления дефектов шва.

При подаче газовой смеси полуавтоматом снижается скорость подачи проволоки, быстрее нагревается горелка. Приходится корректировать режим работы, подбирать массивные головки. Для качественной работы со смесями необходимы профессиональные навыки.

При выборе готовых сварочных газовых смесей с кислородом учитывают особенности составов. К-2 считается идеальным для черных и низколегированных сталей. Другие разрабатывались для металла различной толщины, глубокого провара и сварки тонкостенного листа, профиля без деформации. Кислородосодержащие составы применяются для коротких и длинных швов, реставрационной наплавки изношенных деталей. Могут использоваться повсеместно: для роботов-автоматов, ручной, полуавтоматической сварки во всех пространственных положениях. Выбирают специальные составы для профилированного проката из сортовых сталей, для наплавки.

При ручной сварке важно соблюдать расстояние от заготовок до сопла. Необходимо постоянно поддерживать расстояние в пределах 15–20 мм от стыка, чтобы не допустить непроваров. Горелка размещается под прямым углом. Следует учитывать, что кислородные смеси увеличивают текучесть расплавленного металла, при работе в потолочном и вертикальном положении возможны проблемы.

Самостоятельное смешивание газов

Теоретически смесь можно приготовить непосредственно на рабочем месте, на сварочных участках предусмотрены специальные посты с установкой ротаметров – аппаратов, контролирующих расход компонентов за единицу времени из каждого баллона. По показателям ротаметров с помощью редукторов регулируют состав газовой смеси, подаваемой к рабочим местам сварщиков.

При работе с несколькими баллонами одновременно состав сварочной смеси не будет идеальным. Делая газосмеси самостоятельно невозможно добиться точного процентного содержания компонентов до десятых. Обязательно увеличится расход газов и, соответственно, присадки.

Защитный сварочный газ – оптимальная смесь, используемая при термической обработке металлов. Готовые составы заказывают у специализированных поставщиков или непосредственно на заводах-изготовителях.

Читайте также: