Сварочные аэрозоли в воздухе рабочей зоны

Обновлено: 31.05.2024

Что такое наночастицы сварочного аэрозоля. И почему даже соблюдение ПДК в воздухе не исключает негативного воздействия на нервную систему человека?

Сварочный аэрозоль — не просто пыль, а химические вещества

Профессиональным заболеванием сварщика в России признан «Пневмокониоз при электросварке и газосварке» (Код заболевания по МКБ-10* J68.0), который вызывается воздействием пыли на лёгкие.

ГОСТ Р 54597-2011 относит сварочное производство к потенциальным источникам наноаэрозолей. Но не будем забегать вперёд. Давайте уменьшим масштаб и посмотрим на то, что собой представляет сварочный аэрозоль, и на его состав.

Сварочный аэрозоль — это смешанные с воздушной средой твёрдые и газообразные токсические вещества, выделяющиеся при сварке. Аэрозоль поступает в зону дыхания сварщиков и резчиков.

В состав сварочного аэрозоля входят различные химические вещества, такие как марганец, хром, медь, никель, фтор и др. Хроническая интоксикация сварщика ими крайне негативно влияет на организм.

Марганец, к примеру, — один из наиболее опасных элементов. Отравление им может привести к расстройствам вегетативной (автономной) нервной системы, токсической энцефалопатии (марганцевый паркинсонизм) и деменции (слабоумие).

ПДК сварочного аэрозоля считают по массе отдельных составляющих

Так сложилось, что воздействие сварочных аэрозолей на человека и животных изучалось при воздействии массовой концентрации. То есть предельно допустимая концентрация (ПДК) сварочного аэрозоля в воздухе определяется по массе отдельных химических составляющих (марганцу, хрому, никелю, кремнию, титану и др.) и рассчитывается исходя из химического состава сварочной проволоки и обмазки электродов.

Простыми словами: ПДК будет считаться соблюдённой, если не превышены массы отдельных химических элементов. Но при таком подсчёте размер частиц аэрозоля и их количество в объёме вдыхаемого воздуха не учитываются.

Размер частиц и их количество имеют значение

Исследования последних лет доказывают, что знание одной только массовой концентрации не обеспечивает выявления соответствующих рисков для здоровья, связанных с вдыханием аэрозолей. Важнейшее значение имеет размер частиц токсичных веществ, которые в настоящий момент не принимаются в расчёт и не учитываются в ПДК.

Экспериментально подтверждено, что свыше 50% наночастиц в диапазоне от 10 до 50 нанометров осаждается в альвеолах лёгких.

Есть основание полагать, что воздействие на организм человека, связанное с вдыханием наночастиц, будет больше, чем могла бы показать его оценка на основе массы.

Благодаря своим размерам конденсированные частицы металлов могут приближаться к клеткам дыхательных путей, взаимодействовать и связываться с ними. Наночастицы легче проникают через барьерный слой эпителиальной клетки и входят в кровоток. Попав в кровь, наночастицы могут перемещаться и осаждаться в других органах.

Более того, экспериментально установлено, что при дыхании частицы оксидов титана, кремния, железа и марганца размером до 280 нм через обонятельные луковицы носа поступают в разные отделы головного мозга.

Наноаэрозоли при сварке: как образуются и что собой представляют

Нано аэрозоли при сварке образуются в результате конденсации паров металла с образования первичных групп (от 27 атомов металла), которые сливаются в агломераты и образуют первичные частицы нанометрового размера (5 – 50 нм).

В зоне дыхания рабочего 60–75% сварочного дыма составляют наночастицы размером 225 и менее нанометров.

Размеры наночастиц сварочного аэрозоля сравнимы с размерами патогенных вирусов.

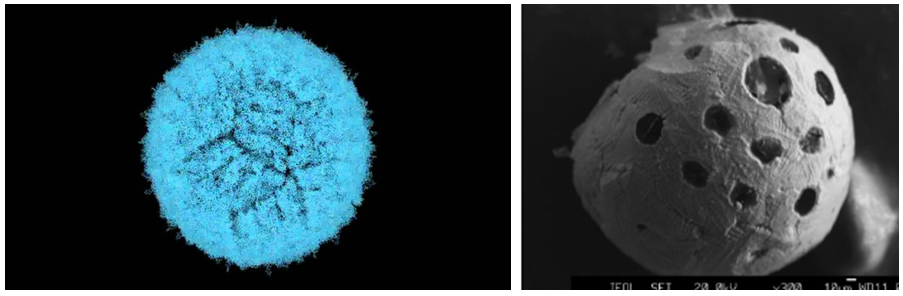

Перед вами два объекта размером до 100 нанометров. Слева вирус клещевого энцефалита[14] , справа: наночастица сварочного аэрозоля.

Состав наночастиц сварочного дыма определяется составом сварочных материалов и температурой кипения составных элементов. Распределение температур кипения: Марганец< Флюорит

При прохождении через инертные газы в составе частиц дыма могут преобладать неокисленные элементы. В остальных случаях это окислы металлов и металлоидов, часто химически структурно связанные друг с другом.

Количество наночастиц в атмосфере цехов еще предстоит определить. Судя по всему, их очень много

Распределение частиц сварочного аэрозоля в нано- и микродиапазоне в основном изучено на рабочих местах сварщиков и на расстоянии не более 2–5 метров от них. Распределение наночастиц в целом по атмосфере цехов не определялось.

Есть основание полагать, что количество этих частиц чрезвычайно велико. И вот почему:

Массовое содержание сварочного аэрозоля в цехах обычно достигает 1-2 мг/м 3 . По некоторым данным около 10% этой массы (0,1 мг) составляют частицы размером менее 200 нм. Простой расчет показывает, что 0,1 миллиграмма железа или марганца (объем массы 0,01мм 3 ) может состоять из 5∙10 13 наночастиц размером 200 нм в одном кубометре воздуха.

Именно частицы сварочного дыма размером 200 и менее наномикрон создают характерный голубоватый оттенок сварочного дыма и воздуха сварочных цехов за счет дифракции волн света.

Сварочный дым

Около сварщика в полусфере радиусом 500мм (сварка в углекислом газе на токах 350 – 500 ампер) концентрация сварочного дыма достигает 200,0 мг/м 3 . Концентрация марганца – 11,5 мг/м 3 .

Представить такое количество дыма в наночастицах как-то не реально. Это уже 1∙10 17 наночастиц размером 200 нм в одном кубометре воздуха.

Вот и получается, что формального соблюдения ПДК недостаточно. На производстве необходимо использовать все доступные методы удаления опасного сварочного дыма. Ведь сотрудник должен быть здоров не для «галочки», а для того, чтобы эффективно работать на протяжении многих лет, совершенствуя свои навыки.

Подведём итог

- Вредные для организма вещества, содержащиеся в сварочных аэрозолях, проникают через эпителий и дыхательные пути человека в виде наночастиц. Они способны оказывать разрушающее воздействие на нервную систему человека (расстройства вегетативной нервной системы, деменция и др.). Подробнее про интоксикацию марганцем и болезнь Паркинсона читайте тут.

- Сегодня при расчётах ПДК учитывается только массовая концентрация вещества и не учитывается размер частиц сварочного аэрозоля и их количество в объёме вдыхаемого воздуха (расчёты же говорят, что это количество может быть очень велико).

- Современные методы исследований выявляют поражение нервной системы марганцем даже при соблюдении ПДК.

- Пока токсикологи не определили, какое количество наночастиц сварочного аэрозоля безопасно для здоровья, следует принять как аксиому: Сварочный дым никогда не должен попадать в дыхательные пути человека и распространяться в окружающей среде.

Источники:

Данная запись создана на основе статьи заслуженного эколога Российской Федерации, Юрия Степановича Корюкаева, написанной специально для АО «СовПлим».

Сварочные аэрозоли в воздухе рабочей зоны

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Воздух рабочей зоны

АЭРОЗОЛИ ПРЕИМУЩЕСТВЕННО ФИБРОГЕННОГО ДЕЙСТВИЯ

Общие принципы гигиенического контроля и оценки воздействия

Workplace air quality. Predominantly fibrogenic aerosols. General principles for hygienic regulation, monitoring and evaluation

Дата введения 2012-12-01

Предисловие

1 РАЗРАБОТАН Учреждением Российской академии медицинских наук "Научно-исследовательский институт медицины труда РАМН" (НИИ МТ РАМН) и Учреждением Российской академии наук "Институт проблем комплексного освоения недр РАН" (ИПКОН РАН)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 457 "Качество воздуха"

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Июнь 2019 г.

Введение

Вдыхание работником аэрозолей преимущественно фиброгенного действия (АПФД) является причиной ряда профессиональных заболеваний органов дыхания (пылевой бронхит, пневмокониозы, рак легких и др.). Все АПФД подразделяются на: высоко-, умеренно- и слабофиброгенные, что отражается в гигиеническом нормировании (через разные величины ), учитывается при гигиеническом контроле и классификации условий труда по показателям вредности.

Биологическое действие АПФД, как и некоторых других аэрозолей, определяется общим содержанием частиц пыли (выраженным через массовую концентрацию, мг/м) в воздухе, размером твердых частиц, составляющих дисперсную фазу, и другими физико-химическими свойствами, а также длительностью воздействия. Положения, приведенные в настоящем стандарте, относятся к вдыхаемой фракции частиц (см. ГОСТ Р ИСО 7708).

1 Область применения

Настоящий стандарт устанавливает общие принципы гигиенического контроля и оценки риска развития профзаболеваний в результате воздействия аэрозолей преимущественно фиброгенного действия (АПФД) на основе измерений массовой концентрации частиц пыли, содержащихся в воздухе рабочей зоны.

Эти общие принципы для разных видов деятельности следует учитывать при:

- обосновании гигиенических нормативов ( и );

- оценке качества воздуха рабочей зоны;

- оценке риска воздействия АПФД (по уровню долговременных пылевых нагрузок и по относительному числу заболевших среди контингента работников, имеющих профессиональный контакт с АПФД);

- разработке требований к организации и проведению пылевого контроля;

- организации технологических процессов и совершенствовании оборудования, связанных с источниками возможного пылевыделения,

- выборе путей профилактики неблагоприятного воздействия АПФД;

- дальнейшем развитии методологии нормирования АПФД разных видов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ Р ИСО 7708 Качество воздуха. Определение гранулометрического состава частиц при санитарно-гигиеническом контроле

ГОСТ Р ИСО 15767 Воздух рабочей зоны. Контроль и оценка неопределенности взвешивания проб аэрозолей

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 аэрозоль преимущественно фиброгенного действия; АПФД: Аэрозоли, отличающиеся и обладающие (по характеру биологического воздействия) преимущественно фиброгенным типом действия.

1 Фиброгенность (синоним увеличения фиброза) - свойство частиц пыли вызывать усиленный синтез коллагена (белка) в структуре органа (легких). Фиброгенные свойства пыли характеризуются степенью увеличения количества коллагена в соединительной ткани легких.

2 В нормативных документах, устанавливающих гигиенические нормативы, этот вид аэрозолей помечают индексом "Ф".

3.2 аэрозоль: Сложная аэродисперсная система, состоящая из дисперсной фазы, представленной частицами твердого вещества или нескольких веществ, и дисперсионной среды, представленной воздухом и/или другой смесью газов или отдельным газом.

Примечание - В общем случае дисперсная фаза аэрозоля может состоять из твердых частиц и частиц жидкости, взвешенных в газовой фазе. В настоящем стандарте рассматриваются только твердые частицы АПФД.

3.3 среднесменная концентрация , мг/м: Массовая концентрация вредного вещества в воздухе рабочей зоны, усредненная за восьмичасовую рабочую смену.

1 Среднесменная концентрация - показатель, необходимый для расчета пылевой нагрузки на органы дыхания, которая является основой установления профессиональной этиологии развивающихся изменений в органах дыхания, прогностической оценки возможных неблагоприятных последствий воздействия пылевого фактора (ПФ) и разработки профилактических мероприятий.

2 Среднесменную концентрацию определяют по результатам непрерывного или дискретного отбора проб воздуха в зоне дыхания работников или рабочей зоне, позволяющего характеризовать содержание пыли в течение времени, составляющего не менее 75% продолжительности рабочей смены, включая основные и вспомогательные технологические операции, а также перерывы в работе с учетом их длительности в течение смены.

3 Предельно допустимая среднесменная концентрация обозначается как3.4 максимальная разовая концентрация : Максимальное содержание вредного вещества в воздухе рабочей зоны.

1 Максимальную разовую концентрацию определяют по результатам непрерывного или дискретного отбора проб аэрозоля в зоне дыхания работников или рабочей зоне при технологическом процессе, сопровождающемся максимальным пылевыделением, за любой промежуток времени продолжительностью не более 30 мин, достаточный для накопления на фильтре пыли в количестве, пригодном для достоверного определения массы.

2 Максимальная разовая концентрация наряду с другими выборочными характеристиками ПФ применяется для выявления характера формирования на органы дыхания по наличию кратковременного, но значительного ("пикового") превышения значений предельно допустимой концентрации3.5 разовая концентрация: Содержание вредного вещества в разовой пробе, отбираемой за любой фиксированный промежуток времени с целью определения максимально-разовых и среднесменных концентраций

3.6 пылевая нагрузка на органы дыхания работника; : Реальное или прогностическое значение суммарной экспозиционной дозы пыли, определяемое на основе среднесменной концентрации пыли, которую вдыхает работник за весь период фактического или предполагаемого (прогностического) профессионального контакта с пылевым фактором.

3.7 контрольный уровень пылевой нагрузки; : Значение пылевой нагрузки при допущении, что на всем протяжении периода профессионального контакта с пылью, определяемого сроком трудового соглашения либо сроком выхода на пенсию, среднесменная концентрация была равна предельно допустимой среднесменной концентрации.

1 2 Класс условий труда и степень их вредности при профессиональном контакте с АПФД устанавливают, исходя из кратности превышения3.8 гигиенический норматив: Установленное нормативным документом предельно допустимое максимальное содержание вредных (загрязняющих) веществ в атмосферном воздухе, при котором отсутствует вредное воздействие на здоровье человека.

3.9 защита временем: Уменьшение вредного действия неблагоприятных факторов производственной среды и трудового процесса на работников за счет сокращения продолжительности их действия путем введения внутрисменных перерывов, сокращения рабочего дня, увеличения продолжительности отпуска, ограничения стажа работы в данных условиях, перемещения на другие работы.

4 Общие положения

Полный текст этого документа доступен на портале с 20 до 24 часов по московскому времени 7 дней в неделю .

Также этот документ или информация о нем всегда доступны в профессиональных справочных системах «Техэксперт» и «Кодекс».

Огненная дуга. Воздействие сварочного аэрозоля на организм электросварщика (ручная дуговая сварка). Рекомендации по измерению. И. А. Борскивер (№2, 2011)

Известно, что повышенная запыленность и загазованность воздуха рабочей зоны относятся к одним из вредных производственных факторов сварочного производства.

ВЫСОКАЯ ТЕМПЕРАТУРА СВАРОЧНОЙ ДУГИ СПОСОБСТВУЕТ интенсивному окислению и испарению металла, флюса, защитного газа, легирующих элементов. Окисляясь кислородом воздуха, эти пары образуют мелкодисперсную пыль, а возникающие при сварке и тепловой резке конвективные потоки уносят газы и пыль вверх, приводя к большой запыленности и загазованности производственных помещений.

Мелкодисперсная пыль, или же твердая составляющая сварочного аэрозоля (далее - ТССА) состоит из мельчайших частиц перенасыщенных паров металлов и других веществ, входящих в состав сварочных, присадочных, напыляемых материалов и основного металла, которые конденсируются за пределами зоны высокотемпературного нагрева.

Скорость витания частиц ГССА — не более 0,08 м/с, оседает она незначительно, поэтому распределение ее по высоте помещения в большинстве случаев равномерно, что чрезвычайно затрудняет борьбу с ней.

Основными компонентами пыли при сварке и резке сталей являются окислы железа, марганца и кремния (около 41, 18 и 6% соответственно). В пыли могут содержаться другие соединения легирующих элементов. Токсичные включения, входящие в состав сварочного аэрозоля, и вредные газы при их попадании в организм человека через дыхательные пути могут оказывать на него неблагоприятное воздействие и вызывать ряд профзаболеваний. Мелкие частицы пыли от 0,4 до 5 мкм (микрометр 1/1000 часть миллиметра), проникающие глубоко в дыхательные пути, представляют наибольшую опасность для здоровья, пылинки размером до 10 мкм и более задерживаются в бронхах, также вызывая их заболевания.

К наиболее вредным пылевым выделениям относятся окислы марганца.

Марганец забивает канальцы нервных клеток. Снижается проводимость нервного импульса, как следствие повышается утомляемость, сонливость, снижается быстрота реакции, работоспособность, появляются головокружение, депрессивные, подавленные состояния.

Марганец почти невозможно вывести из организма; очень тяжело диагностировать отравление марганцем, т.к. симптомы очень общие и присущи многим заболеваниям, чаще же всего человек просто не обращает на них внимания.

Двуокись кремния при длительном вдыхании может вызвать профессиональное заболевание легких - Силикоз (silicosis, от лат. silex кремень)— это болезнь, при которой в легких образуется инородная ткань, которая снижает способность легких перерабатывать кислород, наиболее распространенный и тяжело протекающий вид пневмокониоза. Характеризуется диффузным разрастанием в легких соединительной ткани и образованием характерных узелков. Силикоз вызывает риск заболеваний туберкулезом, бронхитом и эмфиземой легких.

Соединения хрома способны накапливаться в организме, вызывая головные боли, заболевания пищеварительных органов, малокровие.

Окись титана вызывает заболевания легких.

Кроме того, на организм неблагоприятно воздействуют соединения алюминия, вольфрама, железа, ванадия, цинка, меди, никеля и других элементов.

Биологические свойства электросварочной пыли анализируются в три основных гигиенических показателя вредности пыли: растворимость, задержка при дыхании легочной тканью и фагоцитоз.

Газовая составляющая сварочного аэрозоля (ГССА) представляет собой смесь газов, образующихся при термической диссоциации (распад молекул на несколько более простых частиц) газошлакообразующих компонентов этих материалов (СО, СО2, HF и др.) или же за счет фотохимического действия ультрафиолетового излучения дугового разряда (плазмы) на молекулы газов воздуха (NO, NO2, О3).

Газы ГССА способны адсорбироваться на поверхности твердых частиц, захватываться внутрь их скоплений. При этом локальные концентрации газов, адсорбированных на частицах ТССА, могут существенно превышать их концентрации непосредственно в ГССА

Вредные газообразные вещества, попадая в организм через дыхательные пути и пищеварительный тракт, вызывают иногда тяжелые поражения всего организма.

К наиболее вредным газам, выделяющимся при сварке и резке, относятся окислы азота (особенно азота диоксид).

Азота диоксид воздействует в основном на дыхательные пути и легкие, он раздражает дыхательные пути, в больших концентрациях вызывает отёк лёгких, а также вызывает изменения состава крови, в частности, уменьшает содержание в крови гемоглобина.

Углерод оксид (угарный газ) — бесцветный газ, имеет кисловатый вкус и запах; будучи тяжелее воздуха в 1,5 раза, уходит вниз из зоны дыхания, однако, накапливаясь в помещении, вытесняет кислород и при концентрации свыше 1 % приводит к раздражению дыхательных путей, вызывает сильную головную боль, слабость, головокружение, туман перед глазами, тошноту и рвоту, мышечную слабость, потерю сознания.

Озон — газ, токсичный при вдыхании. Он раздражает слизистую оболочку глаз и дыхательных путей. Патологоанатомические исследования показали характерную картину отравления озоном: кровь не свертывается, легкие пронизаны множеством сливных кровоизлияний.

Фтористый водород (гидрофторид) обладает резким запахом, дымит на воздухе (вследствие образования с парами воды мелких капелек раствора) и сильно разъедает стенки дыхательных путей.

Вещество оказывает разъедающее действие на глаза, кожу и дыхательные пути. Вдыхание этого газа вызвает отек легких. Вещество может оказывать действие на повышенный уровень кальция в крови, вызывая гипокальцемию, приводя к сердечной и почечной недостаточности.

Содержание вредных веществ сварочного аэрозоля в воздухе рабочей зоны на рабочих местах не должно превышать ПДК, указанной в ГН 2.2.5.1313-03 "Предельно допустимые концентрации(ПДК) вредных веществ в воздухе рабочей зоны", а наиболее вероятные вредные вещества, которые входят в состав сварочного аэрозоля в виде твердой (ТССА) и газовой (ГССА) составляющей сварочного аэрозоля приведены в МУ 4945-88 «Методические указания по определению вредных веществ в сварочном аэрозоле (твердая фаза и газы)»

Количество и состав сварочных аэрозолей зависят от вида сварки, химического состава сварочных материалов и свариваемых металлов, защитных покрытий, режимов сварки, состава защитных газов и газовых смесей.

В таблице использованы следующие обозначения: п - пары и/или газы; а - аэрозоль;

*в числителе – максимально разовая, в знаменателе – среднесменная ПДК, прочерк в числителе означает, что Норматив установлен в виде средней сменной ПДК. Если приведен один Норматив, то это означает, что он установлен как максимальная разовая ПДК.

** При длительности работы в атмосфере, содержащей оксид углерода, не более 1 ч предельно допустимая концентрация оксида углерода может быть повышена до 50 мг/м3, при длительности работы не более 30 мин - до 100 мг/м3, при длительности работы не более 15 мин - 200 мг/м3. Повторные работы при условиях повышенного содержания оксида углерода в воздухе рабочей зоны могут проводиться с перерывом не менее, чем в 2 ч.

***1 класс - чрезвычайно опасные, 2 класс – высокоопасные, 3 класс – опасные, 4 класс - умеренно опасные

**** О - вещества с остронаправленным механизмом действия, требующие автоматического контроля за их содержанием в воздухе,

А - вещества, способные вызывать аллергические заболевания в производственных условиях,

К - канцерогены,

Ф - аэрозоли преимущественно фиброгенного действия

В практике наиболее часто встречается сварка углеродистых и низколегированных конструкционных сталей общего назначения, для этого применяют электроды с различными видами покрытий:

- рутиловыми, основу покрытия таких электродов составляют рутиловый концентрат (природный диоксид титана), к ним можно отнести такие марки электродов, как АНО-1, АНО-4, АНО-18, ОЗС-4, ОЗС-6, ОЗС-12, МР-3, РБК-5 и др.;

- ильменитовыми, название это покрытие получило от минерала ильменита (FeO-Ti02), к ним можно отнести такие марки электродов как АНО-6, АНО-17, ОЗС-21, ОЗС 23 и др.;

- кислыми, основу этого вида покрытия составляют оксиды железа, марганца и кремния, к ним можно отнести такие марки электродов как ОММ-5, СМ-5, ЦМ-7, МЭЗ-4 и др.;

- целлюлозными, создаются на основе органических соединений (до 50%) – целлюлозы, муки, крахмала, обеспечивающих газовую защиту. Для шлаковой защиты в небольшом количестве применяются рутиловый концентрат, мрамор, карбонаты, алюмосиликаты и другие. К ним можно отнести такие марки электродов, как ОЗС-3, ОЗС-4, ОЗС-12, ОЗС-21, ВЦС-4 и др.;

- основными (фтористо-кальцевыми), шлаковую основу составляют минералы — в основном карбонаты кальция и магния (мрамор, магнезит, доломит), а также плавиковый шпат (CaF2). Поэтому они получили название фтористо-кальциевых покрытий. К ним можно отнести такие марки электродов как УОНИ-13, УОНИ-13/45, УОНИ-13/55, УОНИ-65 АНО-9, АНО-10.

При выполнении сварочных работ с применением электродов с перечисленными видами покрытий, в сварочном аэрозоле выделяются такие вредные вещества, как: марганец, диЖелезо триоксид, двуокись кремния, титана диоксид, углерод оксид, азота диоксид, озон, фтористый водород.

Для сварки легированных, высоколегированных, перлитных, атмосферокоррозионностойких и др. сталей, чугуна, бронзы, меди, латуни, никеля, применяются другие марки электродов, при этом выделяются элементы и соединения перечисленные в таблице 1. Подробней об этом приведено в приложении 6 МУ 4945-88.

Измерение вредных веществ сварочного аэрозоля производят в целях проведения аттестации рабочих мест по условиям труда, производственного или санитарного контроля. Измерения производят испытательные (измерительные) лаборатории, аккредитованные в установленном порядке, причем, измеряемые вредные вещества должны быть внесены в область аккредитации лаборатории.

Для ПДК некоторых веществ установлены две нормативные величины: максимально разовая и среднесменная предельно допустимые концентрации. Величина последней более точно отражает состояние воздушной среды на рабочем месте.

Максимально разовая концентрация - это содержание вещества в зоне дыхания работника, усредненное периодом кратковременного отбора проб.

Длительность отбора одной пробы воздуха определяется методом анализа, зависит от концентрации вещества в воздухе рабочей зоны, но не должна превышать 15 мин, а для АПФД - 30 мин. Фактически - это характеристика безопасности вещества для данного момента с учетом установленного метода отбора проб и его длительности.

Определение среднесменной концентрации вредного вещества предполагает, что в условиях воздействия данного вещества с установленной концентрацией его содержания в воздухе рабочей зоны работник находится 100% времени рабочей смены, при этом учитывается и время воздействия на организм сварочного аэрозоля (время пребывания).

При определении среднесменной концентрации вредных веществ сварочного аэрозоля расчетным методом часто вызывает затруднение в определение времени выполнения сварочных работ (длительность этапа производственного процесса). Это обусловлено тем, что сварочные работы на многих предприятиях не носят стабильный характер, а операции не повторяются в течение рабочей смены ежедневно. В качестве примера к таким работам можно отнести электросварщиков в ремонтных подразделениях предприятии, бригадах трудоемких процессов сельхозпредприятий, в строительстве и т. п.

Время пребывания устанавливается приблизительно, приходится беседовать с сварщиком, бригадиром, мастером. При этом многие считают

(в том числе и некоторые специалисты ПФ РФ), что это время можно применять при оформлении на льготную пенсию, поэтому просят, а иногда и требуют ставить время пребывания – не менее 80% .

Это ошибочное мнение, поскольку в данном случае не учитывается время на выполнение подготовительных, вспомогательных, текущих ремонтных работ, а также работ вне своего рабочего места в целях обеспечения выполнения своих трудовых функций.

Подготовительно-заключительные операции – это подбор металла, правка и резка его, заготовки шаблонов, разметка; операции по обработке деталей - наметки, резки, образования отверстий, операции по сборке и прихватке конструкций из заготовленных деталей, обработки кромок шва. Подготовительно-заключительные операции могут составлять до 30% от общего времени изготовления изделия (времени пребывания).

Вспомогательные и работы по обслуживанию рабочего места – это текущий ремонт и обслуживание оборудования и приспособлений, поддержание рабочего места в санитарно гигиеническом, противопожарном и травмобезопасном состоянии, уход за инструментом и др. Такие работы могут составлять до 10% от рабочего времени.

Как определить время пребывания (время воздействия сварочного аэрозоля на организм сварщика)?

Есть мнение, что опытный сварщик расходует в час один килограмм электродов. В этом случае можно разделить общее количество электродов в килограммах на количество рабочих дней. Но данное мнение, на мой взгляд не подходит для проведения измерений и оформления протоколов, поскольку расход электродов может зависеть от видов и способов сварки, диаметра и марки электродов, толщины свариваемых материалов, видов сварных соединений и швов и т.д.

Можно рассчитать расход электродов и время горения сварочной дуги расчетным способом. Для этого необходимо взять для расчетов наиболее часто применяемые электроды, свариваемые материалы, способы и режимы сварки:

- углеродистые и низколегированные конструкционные стали общего назначения толщиной S, 4-6 мм.

- электроды: АОН-4, АНО-6, УОНИ-13, диаметр электродов зависит от толщины свариваемого металла = S/2+1= 3-4 мм.

- Сварочный ток I=(20+6d)dk где d – диаметр электрода, а k – коэфициент учитывающий положение сварного шва в пространстве: 1-нижний шов, 0,9-вертикальный, 0,8 потолочный (чаще всего применяется нижний). I= (20+6х4)4х1= 176А

- допускаемая плотность тока(А/мм) = 11,5-16,0

- коэффициента наплавки: коэффициент, выраженный массой металла, наплавленной за единицу времени горения дуги, отнесённой к единице сварочного тока

где αн — коэффициент наплавки; Gн — масса наплавленного за время t металла, г (с учетом потерь).

Коэффициент наплавки зависит от рода и полярности тока, типа покрытия и состава проволоки, а также от пространственного положения, в котором выполняют сварку.

Коэффициент наплавки является одним из показателей характеристик электродов. Для электродов марки АОН-4, АНО-6, УОНИ-13 αн = 9-11 г/Ач Возьмем среднее значение 10

Основное время, to – время горения дуги можно вычислить по формуле:

где F – площадь поперечного сечения наплавленного метала в см 2 ;

l – длина шва в см.;

γ – удельный вес наплавленного металла в г/см 3 , его принимают равным удельному весу основного металла = 7,85 г/см 3 ;

I – сварочный ток в а;

αн – коэффициент наплавки в г/а . ч

Площадь поперечного сечения, F, которая существенно зависит от сварного соединения, определяется геометрическим расчетом по ГОСТу 2564-80, как сумма площадей треугольников.

В большинстве случаев, площадь поперечного сечения валика можно принять равной 0,3÷ 0,7 см 2 .

Так, при одностороннем сварном соединении металла S = 4мм без скоса кромок, площадь поперечного сечения наплавленного метала будет равна 0,32 см 2 , а при одностороннем сварном соединении металла S = 6мм со скосом кромок, площадь поперечного сечения наплавленного метала будет равна 0,78 см 2. Среднее значение возьмем 0,55 см 2 .

Длину шва, l для приведения к единице веса электродов необходимо вычислить из расчета расхода одного килограмма электродов.

Вес электродов на 1 погонный метр шва зависит в основном от двух параметров:

веса наплавленного металла и потерь. Первый параметр определить довольно просто, определить площадь сечения шва ,умножить на длину и на удельный вес стали. Второй параметр зависит кроме прочего от марки электрода. Информация о том и другом есть в справочной литературе.

Нас устроят приближенные данные, (а они в любом случае такие, только степень точности разная) можно поступить так :

0,55*100 = 55.0 куб.см - это объем одного метра наплавленного металла

55*0.00785 =0.4318 кг - вес наплавленного металла

0.4318*1.5 = 0.65 кг электродов /м шва

1.5 -коэф.потерь , обмазка , огарки , разбрызгивание, разгильдяйство и пр.

На 1 кг. электродов: 1: 0,65 = 1.54 м. = 154 см. шва

Произведем расчет: to = 0,55*154*7,85: (176*10) = 0,378 час

Так как, длину шва приняли из расчета на 1 килограмм электродов, получается, что за 0,378 часа, в среднем, электросварщик расходует 1 кг электродов,

или за 1 час – 2,6 килограмм.

Время воздействия сварочного аэрозоля на организм сварщика в течении рабочего дня теперь можно вычислить по формуле:

Где: Pэл – количество электродов израсходованных электросварщиком в месяц

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ОПРЕДЕЛЕНИЮ ВРЕДНЫХ ВЕЩЕСТВ В СВАРОЧНОМ АЭРОЗОЛЕ

(твердая фаза и газы)

УТВЕРЖДЕНЫ Заместителем Главного государственного санитарного врача СССР А.И.Заиченко 22 декабря 1988 г. N 4945-88.

Внедрение новых технологий сварочных и плазменных процессов, усложнение композиций свариваемых материалов выдвигают задачу совершенствования методов санитарно-химического контроля воздуха рабочей зоны с применением современной аппаратуры.

В настоящее время получили развитие методы переменно-токовой полярографии, атомно-абсорбционной спектрофотометрии, потенциометрии с ионоселективными электродами, позволяющие значительно повысить чувствительность, селективность, точность определения и увеличить оперативность получения результатов.

Анализ оснащенности санитарно-химических лабораторий СЭС, промышленных предприятий показал, что они располагают полярографами, атомно-абсорбционными спектрофотометрами, ионоселективными электродами и др. Однако отсутствие систематизированного сборника МУ, включающего утвержденные физико-химические методы, сдерживает эксплуатацию этих приборов.

Предлагаемый документ позволяет восполнить этот пробел. В документ включено 12 новых методик взамен устаревших, остальные методики апробированы, откорректированы в соответствии с ГОСТ 12.1.016-79 и МУ N 3936-85.

Настоящие методические указания предназначены для санитарных лабораторий промышленных предприятий и учреждений санитарно-эпидемиологической службы, осуществляющих контроль за содержанием вредных веществ в воздухе рабочей зоны, а также организаций и специалистов, проводящих работы по гигиенической оценке сварочных материалов и способов сварки, наплавки и термической резки металлов, являющихся источником выделения сварочных аэрозолей (СА), с целью проведения оздоровительных мероприятий и оценки их эффективности.

Методические указания подготовлены Киевским институтом гигиены труда и профзаболеваний (Горбань Л.Н.); Ленинградским научно-исследовательским институтом охраны труда (Буренко Т.С.); Ленинградским научно-исследовательским институтом гигиены труда и профзаболеваний (Якимова В.И.); Ордена Трудового Красного Знамени научно-исследовательским институтом гигиены труда и профзаболеваний Российской АМН (Муравьева С.И., Бабина М.Д.); Центральным научно-исследовательским институтом охраны труда (Прохорова Е.К., Зайцева З.В.).

1. ОБЩАЯ ХАРАКТЕРИСТИКА СВАРОЧНЫХ АЭРОЗОЛЕЙ

1.1. СА представляют собой сложные газо-аэрозольные смеси химических веществ, выделяющихся при дуговых, плазменных и других высокотемпературных газопламенных способах сварки, наплавки, резки и напыления металлов.

Дисперсная фаза или же твердая составляющая СА (ТССА) состоит из мельчайших частиц перенасыщенных паров металлов и других веществ, входящих в состав сварочных, присадочных, напыляемых материалов и основного металла, которые конденсируются за пределами зоны высокотемпературного нагрева.

Газовая составляющая СА (ГССА) представляет собой смесь газов, образующихся при термической диссоциации газо-шлакообразующих компонентов этих материалов (СО, CO, HF и др.) или же за счет фотохимического действия ультрафиолетового излучения дугового разряда (плазмы) на молекулы газов воздуха (NO, NO, О).

1.2. Химический состав СА зависит от состава сварочных, присадочных, напыляемых материалов (электроды, проволоки, ленты, флюсы, порошки и др.), состава основного (свариваемого, направляемого либо разрезаемого) металла, режимов сварки, наплавки, резки, напыления, состава защитных газов и газовых смесей. По данным современных физико-химических исследований (рентгеноструктурного, спектрального и др. методов анализа) ТССА представляет собой сложную смесь металлов, простых и сложных оксидов металлов и шпинелей , ( *, , , , ,

* Формула соответствует оригиналу. - Примечание "КОДЕКС".

1.3. Частицы ТССА - полидисперсны, имеют размеры от тысячных долей мкм до 0,4-0,6 мкм и более, неоднородное морфологическое строение (многослойны, многоядерны). Газы ГССА способны адсорбироваться на поверхности твердых частиц, захватываться внутрь их скоплений. При этом локальные концентрации газов, адсорбированных на частицах ТССА, могут существенно превышать их концентрации непосредственно в ГССА.

1.4. Независимо от способа высокотемпературной обработки металлов, СА могут иметь близкий химический состав и соотношение отдельных веществ - ингредиентов ТССА и ГССА. В связи с этим их целесообразно группировать в укрупненные классы газо-аэрозольных смесей относительно постоянного состава, контроль за содержанием которых в воздухе рабочей зоны допускается проводить по наиболее опасным и характерным компонентам ТССА и ГССА.

В тех случаях, когда состав известен не полностью, необходима предварительная его расшифровка для определения ведущих ингредиентов, по которым целесообразно и оправдано осуществление контроля за состоянием воздушной среды. В тех случаях, когда величина ПДК вредного вещества зависит от его процентного содержания в СА (Приложение 2, п.12, 15), необходимо предварительно определить навеску СА на фильтре, которая должна быть не менее 5 мг.

2. ОСНОВНЫЕ ТРЕБОВАНИЯ К ОТБОРУ ПРОБ ВОЗДУХА

2.1. Отбор проб воздуха для определения уровня загрязнения воздушной среды при сварочных, наплавочных работах, резке и напылении металлов следует проводить в зоне дыхания работающих под наголовным или ручным щитом.

При измерении концентраций вредных веществ в зоне дыхания рабочих, занятых автоматическими способами сварки, наплавки и резки (контактной, под флюсом, электрошлаковой и др.) и не пользующихся защитными щитками, зоной дыхания следует считать пространство, ограниченное радиусом 50-60 см вокруг головы работающего.

2.2. Для характеристики общего фона загрязнения воздуха производственного помещения, где проводятся сварочные, наплавочные работы, резка и напыление металлов, отбор проб воздуха следует осуществлять в рабочей зоне на расстоянии не менее 2 м от рабочего места.

2.3. Отбор проб должен производиться при характерных производственных условиях. Любые нарушения технологического процесса (превышение либо занижение силы сварочного тока, напряжения, применение "нетипичных" сварочных и наплавочных материалов и др.) или неправильная эксплуатация оборудования и всех предусмотренных средств предотвращения загрязнения воздуха вредными веществами (устройств местной вентиляции, общеобменной вентиляции, укрытий и др.) подлежат устранению до начала проведения измерений.

2.4. Разовое определение концентраций вредных веществ должно производиться при непрерывном или последовательном отборе проб ТССА и ГССА в течение 15-минутного стандартного отрезка времени. Если чувствительность методов анализа позволяет в течение 15 минут отобрать не одну, а несколько последовательных проб, то для сопоставления с величинами Для вредных веществ, метод определения которых не позволяет обнаружить 0,5Допустимая объемная скорость отбора проб воздуха на фильтры АФА из подручного или наголового щитка составляет 10 л/мин.

2.5. Отбор проб ТССА осуществляется на аналитические аэрозольные фильтры АФА-ХП, АФА-ВП или АФА-ХА с объемным расходом 10-15 л/мин. Тип фильтра, применяемого для концентрирования компонентов ТССА, определяется ходом последующего химического анализа и должен строго соблюдаться. В случаях, когда материал фильтра на ход анализа не влияет, в соответствующих разделах методик тип фильтра не указывается.

Отбор проб ГССА проводится с концентрированием в жидкостные поглотительные приборы, сорбционные трубки либо без концентрирования в медицинские шприцы или пипетки.

2.6. Если стадия технологического процесса (операции) непродолжительна и не позволяет отобрать пробу воздуха за один цикл (расплавление одного электрода, "прихватка" деталей и т.д.), отбор пробы воздуха на этот же фильтр или в один и тот же поглотитель необходимо продолжить при повторении операции.

2.7. Для получения достоверных результатов при санитарно-гигиенических исследованиях воздушной среды на каждом обследуемом рабочем месте сварщика, наплавщика, резчика металлов, операторов установок напыления порошков металлов должно быть последовательно отобрано не менее 5 проб воздуха для определения концентраций ведущего токсического ингредиента ТССА и не менее 5 проб наиболее характерного токсического ингредиента ГССА.

Средние величины из результатов выполненных измерений и их доверительный интервал следует находить с учетом требований методических указаний "Контроль содержания вредных веществ в воздухе рабочей зоны" N 3936-85 Минздрава СССР.

2.8. Периодичность санитарного контроля за соблюдением гигиенических требований к качеству воздушной среды при выполнении сварочных, наплавочных и газорезательных работ определяется по согласованию с территориальными учреждениями санитарно-эпидемиологической службы с учетом методических указаний "Контроль содержания вредных веществ в воздухе рабочей зоны" N 3936-85 Минздрава СССР и результатов предшествующих измерений.

2.9. Санитарный контроль воздуха рабочей зоны при сварочных, наплавочных работах, а также резке и напылении металлов, сопровождающихся выделением вредных веществ, относящихся к I и II классам опасности, следует осуществлять с помощью физико-химических методов анализа. Гравиметрический метод контроля воздуха рабочей зоны допускается в случаях загрязнения его ТССА, состоящей из веществ, относящихся к lll и IV классам опасности (, окислы железа и др.), а также при оперативном контроле эффективности работы средств вентиляции по согласованию с учреждениями санитарно-эпидемиологической службы.

2.10. Для наиболее опасных и характерных вредных веществ - ингредиентов ТССА и ГССА, которые имеют соответствующую среднесменную ПДК (ПДК с.с.), допускается осуществлять контроль путем измерения среднесменных концентраций.

Для характеристики уровня среднесменных концентраций, воздействующих на рабочих-сварщиков, наплавщиков, резчиков металлов, а также обслуживающих установки для напыления металлов, занятых однотипными производственными операциями (с использованием одних и тех же электродов, проволок одного и того же диаметра, флюсов и др.; при сварке, наплавке и резке одних и тех же металлов и пр.), необходимо проводить обследование не менее 5 человеко-смен. Расчет среднесменных концентраций производится в соответствии с методическими указаниями "Контроль содержания вредных веществ в воздухе рабочей зоны" N 3936-85 Минздрава СССР.

3. МЕТОДЫ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ВРЕДНЫХ ВЕЩЕСТВ В ВОЗДУХЕ

3.1. ФОТОМЕТРИЧЕСКИЕ МЕТОДЫ

РАЗДЕЛЬНОЕ ИЗМЕРЕНИЕ КОНЦЕНТРАЦИИ ЖЕЛЕЗА, НИКЕЛЯ, МАРГАНЦА,

ТИТАНА И ОКСИДОВ ХРОМА (III И VI)

Определение основано на колориметрических реакциях отдельных металлов с органическими реагентами.

Отбор проб воздуха проводится с концентрированием на фильтр.

Основные метрологические характеристики методик измерения концентраций приведены при описании определения каждого металла.

Определение отдельных металлов проводят в аликвотных частях раствора плава.

Время подготовки проб к определению 5-6 часов, включая отбор проб 20 минут. Время самого определения указано в каждой методике отдельно.

Приборы, аппаратура, посуда

Фотоэлектроколориметр марки ФЭК-56 М или другой системы, ГОСТ 15150-74, 1-й класс.

Фильтродержатель, ТУ 95.72.05-77.

Печь муфельная МП-2УМ.

Тигли фарфоровые, ГОСТ 9147-80Е.

Ступка фарфоровая, ГОСТ 9147-80Е.

Колбы мерные, ГОСТ 1770-74Е, вместимостью 25, 50, 500, 1000 мл.

Цилиндры мерные, ГОСТ 1770-74Е, вместимостью 25 и 50 мл.

Пипетки, ГОСТ 20292-74Е, вместимостью 0,2, 1, 2,5 и 10 мл.

Пробирки колориметрические с пришлифованными пробками, ГОСТ 10515-75.

Реактивы, растворы, материалы

Натрий углекислый (карбонат натрия), ГОСТ 83-79, хч.

Калий азотнокислый (нитрат калия), ГОСТ 4217-77, хч.

Кислота серная, ГОСТ 4204-77, хч, 10% раствор (по объему).

Плавень: Смешивают две части карбоната натрия и одну часть нитрата калия. Смесь растирают в фарфоровой ступке. Плавень хранят в банке с притертой пробкой.

Фильтры АФА-ХП, АФА-ВП или АФА-ХА, ТУ 95.743-80.

Фильтры обеззоленные "синяя лента", ГОСТ 12026-76.

Отбор пробы воздуха

Воздух с объемным расходом 5-15 л/мин аспирируют через фильтр АФА. Пробы не следует хранить из-за возможных потерь шестивалентного хрома. Для определения перечисленных металлов на уровне 1/2 ПДК следует отобрать 200 л воздуха.

Сварочные аэрозоли, их влияние при сварке и способы защиты от них

В настоящее время в машиностроении широко применяются различные способы сварки, наплавки и термической резки металлов.

Воздушная среда производственных помещений загрязняется сварочным дымом. Этот дым представляет собой свободно парящие в воздухе мелкие частицы сварочных аэрозолей. Химический состав сварочных аэрозолей различный и зависит от технологии сварки, сварочных материалов и режима сварки. В основном в состав сварочного дыма входят аэрозоли металлов и их окислов (железа, марганца, хрома, ванадия, вольфрама, алюминия, титана, цинка, меди, никеля и др.), газообразных фтористых соединений и многих других элементов. Кроме аэрозолей в состав дыма могут входить вредные газы: окиси углерода, азота и озона.

Сварщик находится в зоне выделения этих вредных веществ. Даже если в цехе имеется хорошая общеобменная вентиляция, а воздух цеха соответствует необходимым нормам, то в зоне сварки концентрация вредных веществ все равно превышает все допустимые нормы. Высокая концентрация сварочных аэрозолей в зоне сварки может привести к возникновению у сварщиков профессиональных интоксикаций и пневмокониоза, характер развития и тяжесть которых зависит от химического состава, концентрации, а так же от длительности воздействия этих веществ.

На организм сварщика отрицательно воздействуют и другие факторы, сопутствующие сварке, например, шум, вибрация, повышенная температура и тепловые излучения, ультрафиолет, скованность при перемещениях из-за спец. одежды, напряжение и утомление за счет концентрации внимания за процессом сварки. Кроме того использование торированных вольфрамовых электродов при сварке в среде защитных газов потенциально может быть связано с выделением в воздух производственных помещений радиоактивного тория и продуктов его распада. При воздействии на органы зрения ультрафиолетового и инфракрасного излучения дуги и плазмы возможно возникновение электроофтольмии и катаракты.

Естественно, что такое массированное комплексное воздействие на организм человека вредных факторов приводит к более частым простудным и профессиональным заболеваниям, повышенному травматизму, значительному снижению качества из-за утомляемости. Это снижает уровень жизни работника и значительно повышает расходы для работодателя.

Маски Хамелеон встанут на защиту Вашего здоровья!

Сварочные маски Оптрель имеют специальную форму, аэродинамика которых даже без принудительной подачи воздуха позволяет забирать воздух из зон с более низкой концентрацией аэрозолей.

Принудительная вентиляция в зоне дыхания защитит от сварочных аэрозолей и от возникновения профессиональных заболеваний у сварщиков интоксикаций и пневмокониоза. Это тяжёлые заболевания, которые могут привести к инвалидности и потери работоспособности. Уникальные фильтры, установленные в масках Оптрель, имеющих Зх уровневую защиту, задерживают все вредные примеси, находящиеся в сварочных аэрозолях. Многолетние тестирования показали, что маски фирмы Оптрель с высочайшей эффективностью защищают зону дыхания сварщиков.

Сварщик должен дышать свободно, чтобы работать хорошо!

При горении дуги и нагреве металла при сварке в зоне лица сварщика возникает парниковый эффект и повышение температуры внутри маски на 5°С приводит к быстрой утомляемости рабочего и снижению производительности труда на 10%. Как результат, огромные потери прибыли.

Сварочные маски Оптрель имеют уникальное покрытие, которые было разработано в 2008г. в Германии. Светоотражающие частицы, которые входят в состав краски, снижают температуру воздуха внутри маски на 10°С и увеличивают Вашу прибыль. Сварщик не должен перегреваться, чтобы работать комфортно!

Зрение - это то, что нам дается с рождения и то, что мы должны сберечь до старости. Ультрафиолетовые и инфракрасные излучения, которые возникают при сварке, приводят к страшным и часто не излечимым заболевания глаз электроофтальмии и катаракте. А иногда и к полной слепоте, и тогда человек остается в темноте один на один со своей болезнью.

Самозатемняющиеся картриджи, изготовленные по уникальной технологии швейцарских специалистов, установленные в сварочных масках фирмы Оптрель, защитят от воздействия ультрафиолетовых и инфракрасных излучений со 100% гарантией здоровья Ваших глаз.

Сварщик должен это знать, чтобы смотреть вперед!

Наши специалисты готовы подробно рассказать о масках Оптрель, об их возможностях и о принципе работы.

Читайте также: