Сварочные материалы а р ра рб рц б расшифровка

Обновлено: 20.09.2024

Если Вам необходимо досконально разобраться в вопросе электродного покрытия, то вы пришли по адресу. Наши эксперты подробно описали виды особенности самых часто используемых покрытий. Дали подробные рекомендации по выбору и применению электродов.

Какие бывают виды и типы электродного покрытия

Сегодня на рынке представлен обширный ассортимент электродной продукции. Во многих отраслях возникает потребность электродов, как материала в целом. На сегодняшний момент представлен большой ассортимент электродов и у каждого свое покрытие. Тем самым у многих возникает вопрос: «Какова роль связующих компонентов в электродном покрытии?». Для ответа на поставленный вопрос нужно разобраться немного с теорией по данному технологическому процессу.

Что такое электродная обмазка

При процессе сварки используется металлический стержень со специальным покрытием, которое предохраняет зону сварки от окислительных процессов. Также способствует усилению ионизации. Как правило, сварка при помощи электродов, применяется по металлам черного и цветного вида, а также на сплавах.

Назначение электродного покрытия, представляет собой защитную функцию, которое должно защищать область сварки от кислорода и других негативных факторов.

Для чего нужно электродное покрытие

При определении состава электродного покрытия, выделяют следующий ряд первоочередных задач:

Электродное покрытие, представляет собой специальную обмазку. Которая предохраняет сварочную область металла от окисляющих элементов, таких как водород, кислород и азот.

При сварочном процессе, в месте соприкосновения электрода с металлом, создается двухступенчатая защита, которая состоит из паров углекислого газа и углеродной окиси. Которые обволакивают сварную ванну, а также шлаковая пленка на поверхности сварного шва.

Образование активной кристаллизации сварного шва с предотвращением от трещин и пор. А также отсутствие зашлаковки.

Простота процесса зажигания и обеспечение бесперебойной работы в любом режиме работы сварочного аппарата.

Рафинирование металла, путем очистки сварной ванны от посторонних примесей.

При совершении покупки в магазине нужно сообщать или указывать назначение электродного покрытия, продавцу.

Если электрод будет не будет соответствовать назначению, тогда металл сварного шва будет отличаться от основного металла. Тем самым это приведет к появлению трещин и последующему ухудшению эксплуатационных характеристик.

Процесс производства обмазки для электродов

Процесс производства электродов, как правило, состоит из следующих этапов:

- Подготовка проволоки, для создания металлического стержня;

- Подготовка порошковой обмазки;

- Процесс нанесения обмазки на металлический стержень;

- Сушка и последующее прокаливание готовых электродов.

Готовым изделием выступает металлический стержень с определенной порошковой обмазкой. В составе электродного покрытия, присутствуют химические элементы, которые способствуют улучшению процесса плавления металлического стержня, а также перенос капель металла на область, где будет расположен сварной шов.

На линии производства металлических стержней присутствуют роликоправильный станок, ножницы и мотальное устройство. В итоге работы данных устройств, из бухты проволоки получаются блестящие металлические стержни и это все без участия человека.

На технологической линии производства химической порошковой обмазки все немного сложнее. Технологический процесс начинается с рудных и химических складов и заканчивается на месте расположения большого барабанного смесителя. Как правило, чтобы приготовить шихту, нужно задействовать целую цепь механизмов и оборудования. В цепь входят: дробильные механизмы, мельница, смесители и сепараторы. Состав порошкового состава, прежде всего, зависит от вида электродного покрытия.

Главным устройством для создания обмазки выступает барабанный смеситель, в котором происходит процесс смешивания всех компонентов обмазки. Работа данного агрегата, заключается в нанесении обмазочного состава на стержень по всей его окружности. Далее почти готовые изделия помещаются в стеллажи для сушки. По нормативу влажность должна составлять 4%, а температура сушки 30 градусов.

После сушки следует процесс прокаливания. Для этого высушенные электроды поступают печь. Там при температуре 400 градусов прокаливаются в течение 4 часов. После процесса прокаливания каждый электрод обрезается и зачищается с двух сторон.

Компоненты, входящие в состав порошковой обмазки или шихты

При создании электродного покрытия, применяются разные химические элементы, каждый элемент обладает особыми характеристиками в сварной области. Компоненты оказывают помощь в создании защитного слоя в состав, которого входят: Монооксид и диоксид углерода.

Помимо защиты, компоненты участвуют в образовании слоя из шлака, который состоит из каолина, целлюлозы, крахмала и прочих. Под шлаковым слоем образуется газ, который образуется при помощи: мрамора, мела, песка из кварца, концентрата титана и других.

Какова роль связующих и прочих компонентов в электродном покрытии

Все компоненты нуждается в качественном смещении между собой и дальнейшему прилипанию касательно всей окружности металлического стержня. Для этого в состав покрытия добавляют связующие вещества такие как: силикатный натрий или жидкое калиевое стекло.

Интересно! Жидкое калиевое стекло, представляет собой не что иное, как силикатный клей, который играет существенную роль в стабилизации сварной дуги.

Тем самым отвечая на вопрос, было выявлено то, что связующие компоненты играют важнейшую роль в качественной электродной обмазке.

Газообразующие

Компоненты состава, выступают в роли источника газов, которые образуются при плавлении электрода. К данным компонентам относят древесную муку, крахмал, целлюлозу и мрамор.

Стабилизирующие

При процессе сварки необходимо обеспечить легкое зажигание электрода. Для этого в состав любого электродного покрытия добавляют различные калийные соединения, например: калиевая селитра, хромат калия. Также не стоит забывать, что хорошими стабилизирующими характеристиками обладают: двуокись титана, карбонат бария и карбонат кальция. Эти компоненты также добавляют в разные составы электродной обмазки, которые зависят от типа применения электрода.

Компоненты раскислителей

Данный вид компонентов нужен, прежде всего, для скорейшего удаления кислорода из области металла, где происходит формирование сварного шва. Раскисляющими компонентами могут выступать: титан, алюминий, молибден или же хром.

Какие компоненты используемые в электродном покрытии являются раскислителями? Вышеупомянутые компоненты вступают в активную реакцию с кислородом, в процессе связи происходит схватывание элементов кислорода. Компоненты также имеют иное название – ферросплавы.

Шлакообразующие элементы состава обмазки

Для того чтобы указать роль шлакообразующих веществ в электродном покрытии, не нужно обладать химическими знаниями. Все достаточно просто, шлакообразующий элемент служит для защиты области металла, путем химического растворения окисей посторонних примесей, а также для снижения скорости охлаждения сварного шва. Шлаковым элементом могут выступать: плавиковый и полевой шпаты, рутил, ильменит и марганцевая руда.

Легирующие компоненты

Как правило, процесс легирования, способствует улучшению эксплуатационных характеристик сварного шва в экстремальных для него условиях. Легированию поддаются компоненты: титан, кремний, марганец, а также хром. Тем самым отвечая на вопрос: «Какова роль легирующих элементов в электродном покрытии?», было выявлено то, что если покупатель будет эксплуатировать изделие, которое подверглось сварочному процессу в экстремальных для него условиях то необходимо брать электроды с обмазкой, в составе которой присутствуют легирующие элементы.

Формующие

Содержание в составе электродной обмазки, такого рода компонентов способствует повышенной эластичности во время прессования. Данные компоненты играют большую роль при нанесении обмазки на металлический стержень. Как правило, на производстве используют: бетонит, каолин и прочие.

Красящие компоненты

Уже из названия понятно, что красящие компоненты используются для окрашивания обмазки. Для того чтобы можно было визуально определить маркировку готового изделия.

Виды (типы) покрытия

Электродное покрытие подразделяется на несколько видов или типов. Каждый вид обмазки существует для отдельных сварочных работ и, как правило, зависит от состава обмазки и металла, который будет подвергаться сварочному процессу. Пожалуй, самым задаваемым вопросом к продавцам электродов, является: «В чем отличие между электродами с рутиловым и основным покрытием?».

Отвечаем: «Для ответа на данный вопрос, важно понимать то, что любой тип покрытия электрода, отличается от другого в первую очередь своим составов, и соответственно методикой применения электрода»

Основные

Данный вид электродной обмазки состоит из смеси карбоната кальция и магния, также имеет иное название – электрод, содержащий кальциево-фтористое покрытие.

Электроды с основным покрытием марки «Б», как правило, состоит из фтористых соединений. Направленный металл схож своими химическими характеристиками к спокойному металлу. Сварной шов, получает пластичность и повышенную ударную прочность.

Данные свойства появляются благодаря проработанному составу, в котором снижено содержание включений неметаллического вида, газа, а также практическое отсутствие вредных примесей. Маркировка применяемая для электродов с основным покрытием, обязательно должна содержать букву «Б»!

Электроды с основным покрытием успешно себя зарекомендовали в следующем применении:

- При сварке деталей большой толщины;

- При сварке конструкций жесткого типа;

- Сварка спокойной стали с повышенным содержанием серы, углерода и фосфора;

- При сварке стали типа (низколегированная и высоколегированная);

- При сварке стали, которая будет эксплуатироваться при высоких температурах и высоких нагрузках.

Рутиловые

Электроды с основным и рутиловым покрытием отличает, прежде всего, состав. В рутиловых электродах, главным элементом в составе выступает минерал – Рутил. Также в составе присутствуют следующие компоненты: карбонат-магния, ферромарганец, а также кремнезем. Данная марка электродов отличается от всех пониженным разбрызгиванием в зоне сварки. Тем самым шов получается более однородным и ровным. Маркировка электродов с рутиловым покрытием, должна содержать букву «Р».

Целлюлозные

Данный тип отличается от всех, прежде всего малым содержанием шлака и большим объемом газа при процессе сварки. Целлюлозные электроды с маркировкой «Ц», заслужили свою популярность в вертикальной сварке. В составе данной марки присутствуют: смолы, тальк, целлюлоза и ферросплавы. Содержание органических элементов составляет не менее половины от всего состава.

Кислое покрытие

Кислая обмазка электрода служит для повышения текучести металла, но тем самым повышает риск появления подрезов. В ее составе, как правило, присутствуют: оксиды марганца и железа. Маркировка содержит букву «А». У этого вида электродного покрытия существует недостаток, это образование трещин горячего типа.

Рутило-целлюлозное

Рутиловая обмазка электрода, имеет маркировку «РЦ». Вертикальная сварка и относительно малое разбрызгивание, эти два пункта делают рутило-целлюлозные электроды популярными среди всего ассортимента на сегодняшнем рынке электродов.

Рутилло-основное

Электроды с основным покрытием и рутиловым отличаются по ряду признаков. Но тем самым есть электроды с маркировкой «РБ», обозначающей смешанный тип. Электроды с данной обмазкой содержат в себе все плюсы основной и рутиловой марки.

Подведем итоги, во время написания материала был дан развернутый ответ на вопрос: «Какова роль легирующих, связывающих и прочих элементов применяемых в электродном покрытии». Был, затронут хороший информационный пласт, который поможет читателю, начать разбираться в ассортименте расходной сварочной продукции на сегодняшнем рынке.

Мир разнообразия электродов для дуговой сварки

Стержень, изготовленный из металла или других материалов, с нанесенным специальным покрытием, обладающий электропроводностью и предназначенный для подведения тока к обрабатываемым поверхностям в процессе соединения металла, называется электродом.

Электроды это неотъемлемый элемент соединения металла

Впервые он использовался в ходе опыта, направленного на изучение свойств электрической дуги в 1802 году знаменитым русским ученым Петровым.

Активные усовершенствования этого важнейшего сварочного элемента и приведшие к созданию дуговой сварки начали проводиться с начала 1900 годов. Современные электроды для сварки выпускаются более чем двухсот марок. Они отличаются по материалам, размерам и сферой использования. Электрод как говориться, это горячее сердце сварки: быстро плавится, намертво соединяет

Виды электродов для сварочных работ

Больше половины всех электродов производят непосредственно для электродуговой сварки. В зависимости от категории они представляют собой стержни, изготовленные из калибровочной сварной проволоки методом холодного растяжения, покрытые определенными веществами посредством опрессовки под действием высокого давления или углеродистые либо вольфрамовые стержни с присадками. Защитное покрытие выполняет функции обеспечения высоких показателей дуги, предохранения сварной ванны от вредного воздействия компонентов воздуха и ее металлургической обработки. Соединение с использованием таких электродов это дуговая сварка покрытыми электродами.

Проволока для плавящихся электродов

Электродная проволока, из которой выпускают электроды для электродуговой сварки, по своему химическому составу подразделяется на три группы.

- Углеродистая (до 0,12%). Используется для соединения среднеуглеродистой стали и низкоуглеродистой стали.

- Легированная. Используется для соединения легированной стали.

- Высоколегированная. Для соединения высоколегированной стали имеющей особенные свойства.

Для каждого вида сварочных работ свой электрод

Покрытия

Электроды для сварки имеют защитный слой, который состоит из смеси веществ, в совокупности придающих электроду необходимые свойства.

- Стабилизационное действие. Регулируют горение дуги благодаря введению щелочноземельных и щелочных металлов (кальций, натрий, калий).

- Образование шлаковой пленки вокруг ванны. Смесь состоит из марганцевых и титановых руд и минералов: кремнезем, плавиковый шпат, гранит и др.

- Выделение защитных газов. Соединение неорганических (магнезит, мрамор и др.) и органических (древесная мука, крахмал и др.) веществ.

- Наполнение. Легирующие компоненты и раскислители (марганец, титан, кремний и др.) или их сплавы с железом. Отвечают за состав металла в месте соединения. Алюминий (раскислитель) привносится в порошковом виде.

- Восстановление металлов из окислов, получающихся в ходе плавления. Ферротитан, ферромарганец и ферросилиций выступают в качестве веществ – раскислителей.

- Связка всех наполнителей. «Жидкое стекло» представляющее собой водную дисперсию калия и силикатов натрия обеспечивающее необходимую целостность защитного слоя.

- Пластификация. Формовочные добавки, улучшающие качество шва (декстрин, каолин, бетонит и др.).

По типу покрытий электроды имеют следующую классификацию.

- А (А) – кислое покрытие.

- Б (В) – основное покрытие.

- Ц (С) – целлюлозное покрытие.

- Р (R) – рутиловое покрытие.

- РБ, РА, РЦ (RB, RA, RC) – смешанное покрытие.

- П – прочие покрытия.

- Ж – в покрытие вводится железный порошок, повышающий производительность работ. Если в электроде свыше 20% порошка в аббревиатуру входит буква Ж.

Технология сварочных работ зависит от классификации электродов, типа сварки и сферы применения. Непокрытые электроды используются в качестве присадочного материала для сварки в защитных газах.

Процесс соединения деталей

Категории электродов

Электроды для дуговой сварки бывают двух категорий, которые основаны на роли электрода в сварочном процессе.

- Неплавящийся электрод для электродуговой сварки. Выполняет функцию возбудителя дуги без непосредственного включения его материала в состав расплава в сварочной ванне. Обычно изготавливается из вольфрама с присадками окислов некоторых металлов (иттрия, церия, лантана, циркония и др.), синтетического графита и электротехнического угля. Присадки способствуют поддержанию оптимальных параметров дуги и увеличению показателей плотности тока. Графитовые электроды обладают повышенной электропроводностью и устойчивостью к окислениям в процессе работы, чем угольные.

- Плавящийся электрод для электродуговой сварки. Выполняет одновременно роль присадочного материала. В процессе плавления смешивается с основными компонентами расплава, защищая сварную ванну от негативного влияния атмосферных примесей и легируя шов. Характерная технология для ручной электродуговой сварки.

Выбор и применение электродов

От специфических сварочных показателей типов электродов зависит технология работ и область использования.

- Ц – оптимальны для соединения труб больших диаметров. Шов выполняется по кольцу, благодаря предназначению электродов для вертикальных швов, расположенных сверху вниз. Используются при организации трубопроводов.

- Р – оптимальны для верхних слоев и угловых швов, швов «прихватками», благодаря легкому вторичному возбуждению дуги и внешнему виду соединения.

- РЦ – подходит для работы в самых разных пространственных положениях. Обеспечивает толстое покрытие актуальное для монтажных работ.

- РБ – соединение корневых слоев при прокладке трубопроводов среднего и малого диаметра.

- Б – работа во всех пространственных положениях. Устойчивость к растрескиванию швов и повышенная вязкость получаемого расплава делают их незаменимыми при сваривании толстостенных деталей и материалов с ограниченной способностью к соединению или последующей эксплуатации в жестких условиях (отрицательные температуры). Незначительное содержание водорода позволяет надежно соединять высокопрочные стали.

В зависимости от свариваемого материала используются электроды для сварки, обладающие набором свойств оптимальных в конкретном случае.

- Для высоколегированной стали и сплавов применяют электроды, обладающие большой скоростью плавления. Она возможна ввиду их слабой теплопроводности и высокого сопротивления.

- Для соединения углеродистых и низколегированных конструкционных сталей применяются электроды, обеспечивающие определенные свойства сварного шва: ударная вязкость, сопротивление разрыву, угол изгиба, относительное удлинение. Классификация – Р, А, Б, Ц, РА, РБ, РЦ.

- Наплавка производится специальными электродами для наплавки поверхностных слоев, обладающими особыми свойствами посредством ручной дуговой сварки.

- Сварка и наплавка чугуна выполняется электродами способными ликвидировать отливочные дефекты.

- Цветные металлы сваривают электродами для электродуговой сварки обладающими высокой температурой плавления, теплопроводностью и защитными свойствами.

Правильно подобранный с учетом всех показателей и характеристик электрод обеспечит наилучшее качество швов и декоративность, которая важна при сваривании цветных металлов ввиду последующего применения.

Как не ошибиться в выборе и правильно расшифровать обозначений электродов для сварки металлов

Если вы только начали свое знакомство со сваркой, то скорее всего перед вами стоит множество вопросов.

На этом этапе важно разобраться в некоторых базовых моментах, а также научиться производить подбор диаметров электродов для различных значений толщины представленного для сварки металла, правильно определить значения тока сварки, чтобы получился качественный шов.

Применяя эти знания, со временем вы будете делать эту работу уверенно.

Сварочные электроды: что это такое

С электродами сварщик сталкивается при сварке, они с металлом образует электронную дугу, происходит нагревание и образуется сварочный шов. Сам по себе электрод для сварки металла имеет следующую структуру: металлический сердечник и обмазка.

Расшифровка обозначений используемых электродов для сварки

Обозначения, нанесенные на пачку электродов очень важные. От этого зависит, подойдут ли выбранные сварочные материалы. Давайте разберемся с расшифровкой обозначений. Обозначения наносят согласно ГОСТа 9466. Маркировка имеет вид простой дроби, с числителем и знаменателем.

Э50А – Это тип электродов применяемых для ручной дуговой сварки. Он определяется в зависимости от того материала, который нужно варить. Для обычных черных, теплоустойчивых и конструкционных сталей тип берут из госта 9467.

Цифра в индексе которая идет за «Э» — обозначает временное сопротивление (σпч). Для сварочного шва заваренного электродами типа Э50 – временное сопротивление 50 кгс/мм2.

Дальше идет марка – «УОНИИ 13/55». Марка несет в себе информацию о том металле, из которого изготовлен сердечник электрода. Марку выбирают исходя из свариваемого металла. Можете ознакомиться со списком основных марок и области их применения.

Снова вернемся к маркировке. После марки идет диаметр электрода обозначаемый в миллиметрах — «4,0». После диаметра идет буква «У» — в данном месте обозначается назначение выбранных электродов.

Какое бывает назначение у электродов

Различия обмазки и материала сердечника электродов обусловлено их назначением. Одни применяются для сварки углеродистых, низкоуглеродистых, а также низколегированных сталей, у которых сопротивление разрыву не превышает 600 МПа. Данная группа условно обозначается буквой – У.

Второй группой являются материалы, используемые для среднелегированных сталей сопротивление разрыву которых превышает 600 МПа. Условное обозначение – Л.

К третьей группе относят сварочные материалы, используемые для сварочных работ с высоколегированными сталями. Свойства которых нацелены на решение определенных задач. Обозначаются они – В.

Следующая группа используется при сварке теплоустойчивых легированных сталей. Обозначается – Т.

И замыкает группа, в которую вошли также узкоспециальные сварочные материалы, а именно применяемые для наплавки на поверхность изделия металла, с особыми характеристиками. Обозначается – Н.

Последнее обозначение – это «Д».

Тут указывается толщина обмазки. Они бывают 4 типов:

- «М» –с тонким.

- «С»- со средним.

- «Д» – с толстым.

- «Г» – с особо толстое.

К каждому типу относят электроды у которых отношение диаметров стержня и обмазки соответствует следующим условиям:

- Для тонкой – D/d ≤1,2

- Для средних D/d ≤1,45

- Для толстых D/d ≤1,8

- Для особо толстых D/d ≥1,8

Теперь идем вниз. Видим «Е 43 2(5)» — это индекс металла сварного шва (наплавленного металла). Чаще всего он берется из ГОСТа 9467, 10051 или 10052. Согласно индексу в ГОСТе можно посмотреть какими минимальными свойствами будет обладать шов. Далее видим букву «Б». Она обозначает тип покрытия электрода.

Нужна сварочная документация — готовы Вам помочь. Разработка техпроцессва сварки и контроля.

Типы покрытия: как определить, с каким брать?

Обмазка электродов возможна в следующих вариантах:

- Кислая обмазка — А

- Основная обмазка — Б

- Рутиловая обмазка — Р

- Целлюлозная обмазка — Ц

В этом плане нельзя сказать, какая из них лучше, а какая хуже: все они призваны для разных типов работ, а также условий применения. Потому нельзя однозначно ответить на вопрос какие электроды для сварки будут лучше. Как правило, необходимо их применять для образования прочного сварочного шва ответственных конструкций.

Далее видим цифру «1».

Это обозначение положений, в которых можно варить.

«1» – для любых положений;

«2» -для любых, за исключением сверху-вниз;

«3» — вертикальное сверху-вниз, горизонтальное, нижнее;

«4» — нижнее положение и положение — в лодочку.

И завершает цифра «0».

Это род тока и полярность. Эта цифра берется из таблицы, которая приведена ниже. Обозначает «0» что сварка должна выполняться на постоянном токе с подключением обратной полярности. Разобрав расшифровку, остановимся поподробнее на каждом пункте.

Чем покрыты электроды для сварки и что из себя представляет это покрытие

Обмазка – специальное покрытие, которое призвано защитить расплавленный метал от негативного воздействия кислорода. Оно создает газовую оболочку во время плавления сердечника.

Покрытия подразделяются по функциям, которые они выполняют: газообразующие и шлакообразующие функции.

Газообразующие компоненты создают защитные газы и ионизирующую атмосферу.

Шлакообразующие включают элементы способствующие раскислению, рафинации, легированию шва и основного металла, увеличению связывающего и пластического свойства шва. Во время сварки образуется слой шлака в сварочной ванне для защиты.

Виды покрытия: как определить, с каким брать

Существует 4 основных вида покрытий электродов, применяемых при ручной дуговой сварке. Последовательно разберемся с каждым из них.

Поговорим об основном компоненте. Рутил — природный минерал, который образуя защитную газовую оболочку, создает сварочную ванну. Сварка такими материалами как рутиловые характеризуется высокой стабильностью.

Зажигание дуги происходит без проблем даже у новичков. Именно поэтому они часто используют на монтаже. Шов получается с мелкими чешуйками, с равномерной литейной структурой по сечению.

Можно выделить следующие преимущества работы с этим покрытием:

- Допустимо использовать на переменном токе (АС), так и на постоянном токе (DC);

- Легко поджигаются как с использованием нового, так и при вторичной зажигании дуги;

- Не требовательны к чистоте поверхности изделия. Можно применять по ржавчине, непросушенным кромкам изделия, окалине и даже краски;

- Металл практически не разбрызгивается.

К недостаткам можно отнести:

- Не велика номенклатура материалов, с которыми можно использовать;

- В сварочной ванне идет активное перемешивание шлака и металла из-за чего сложно различить, где шлак, а где металл. Приводит это шлаковым включениям;

- Наличие влаги в обмазке ведет к дефекту в виде пор. Это важный момент на который стоит обратить внимание. Необходимо правильное хранение и прокалка перед сваркой.

Кислое покрытие: особенности применения

Хороши в использовании, но в открытом пространстве, в противном случае это не будет безопасным для сварщика. Преимуществом, определенно, является то, что шлак легко отделяется.

Кислое покрытие требует низкое напряжение ХХ. В настоящее время они используются редко.

Основное покрытие

Получили очень широкое можно сказать повсеместное распространение, ввиду своей универсальности. Покрытие их содержит фтор и кальций. При сварке элементы обмазки испаряются, защищая расплавленный металл. Газовая защита ванны фактически состоит из углекислого газа.

Применяются они при использовании постоянного тока, как правило полярность используется обратная.

Покрытие при расплавлении выводит в шлак вредные примеси из шва таких как сера (S), фосфор (P) в шлак. Это способствует повышению прочности, повышению пластичности, уменьшению хрупкости. Как следствие отсутствие трещин.

Зажигание дуги хуже, чем у рутиловых, зато более широкая область их применения. Дуга горит менее стабильно в сравнении все также с рутилом. Это обусловлено содержанием фтористых соединений, снижающих ионизацию.

Сварка должна проводиться только по качественно подготовленной поверхности. Не должно быть ни влаги, ни грязи. Иначе получим обильное количество пор в металле шва. Еще причиной пор является увеличение длинны дугу. Защита рассеивается и в сварочную ванну попадают газ из атмосферы.

Электроды с целлюлозным типом покрытия

Использование сварочных материалов с данным типом защиты все меньше и меньше. Это обусловлено тем, что сварка ими наводороживает сварной шов. Прочность соединения снижается, появляются поры.

Обмазка более чем на половину состоит из органических веществ и при сварке обеспечивает сильное газообразование. Варят ими во всех положениях даже возможно ведение процесса сверху вниз.

Поверхности могут быть и недостаточно хорошо подготовлены, на качестве сварки фактически не скажется. Тут есть нечто общее с рутиловым покрытием.

О чем следует помнить, когда собирается начать сварку

Прежде чем начать, следует тщательно осмотреть электроды для домашней сварки и определить:

Нет ли каких-то повреждения механического характера. Если они есть, то это является препятствием к дальнейшим действиям, сварочная дуга не будет стабильной, а защита расплавленного металла ванны качественной.

Для этого необходимо просушить их в специальной печке или, если вы находитесь в домашних условиях, в обычном духовом шкафу.

Другой вариант, который потребует больших затрат по времени– оставить их в теплом, не влажном месте. Итак, сухие сварочные материалы станут для вас залогом прочного сварочного шва и снижением риска появления такого дефекта как газовые поры.

Срок годности у электродов используемых для ручной дуговой сварки определяется производителем, но как правило он без ограничений. Главное это условия хранения, которые также приводятся производителем. В закрытой пачке запечатанной в полиэтиленовую пленку, электродам ничего не будет даже через 10 лет.

С чего все-таки следует начать новичку

Мы уже узнали, чем покрывают электроды для сварки, и теперь перед вами стоят уже другие вопросы выбора.

Действительно, тонкие электроды для сварки отличаются не только типом покрытия, но и составом металла сердечника. Они могут быть алюминиевые, чугунные, углеродистые, высоко или низколегированные и иных типов.

Виды электродов и как их выбрать для сварки на первых порах

Среди наиболее популярных и доступных для сварки можно назвать следующие марка электродов:

Рассмотрим каждый из видов подробно.

Электроды этой марки используются для нержавеющей стали, так называемой нержавейки. Применяются они в изделиях, которые будут работать при температуре не выше 250 °С.

В бытовых ситуациях, они помогают сварщику добиться шва с мелкой чешуйчатостью, и получить переход без переломов между кромками изделия и швом. Сам шлак имеет малый объем, так что не составит труда его удалить. Следует обратить внимание, что покрытие у них основное.

Рутиловые МР-3 и OK -46

Данные марки электродов — рутиловые. Его следует выбрать в случае, если вы работаете с углеродистыми и низколегированными сталями.

Безусловным преимуществом выбранной модели станет то, что можно применить как с постоянным током, так и с переменным. Наибольшее распространение получили сварочные электроды марки мр-3, особенно в быту. На даче, в гараже ими лучше всего выполнять сварку.

Дуга получается стабильная несмотря на качество подготовки изделия, чистоты поверхности металла. Также плюсов является то, что металл практически не разбрызгивается. Они вобрали все плюсы своего покрытия в то же время снизив негативные факторы.

УОННИ 13/55

Это чрезвычайно часто применяемый и очень популярный электрод. В отличии предыдущего вида покрытие используется основное.

Используются также, как и предыдущее марки для низкоуглеродистых, низколегированных сталей. Этот вариант хорош еще и тем, что применяется для элементов ответственных изделий и конструкций. Связано это с особенностями образуемого сварочного шва:

- Отличается особой пластичностью;

- Шов является прочным, выдерживает сильные нагрузки;

- При применении не боится холода;

- Не критичны перепады напряжения.

При работе с УОНИИ 13/55 следует соблюдать особые правила

Эти правила касаются предварительной подготовки материалов: они должны быть чистыми от ржавчины, грунта, масленых загрязнений, влаги.

Если заготовка будет иметь масляные, водяные, ржавые пятна или капли, то будут появляться поры.

Что такое НАКС и как его получить сварщику

Хотите узнать, что такое НАКС, в каком случае требуется эта аттестация и как ее пройти. Ответы на все эти вопросы Вы узнаете из нашей статьи, а также найдете полезные и тематические фото и видео материалы.

НАКС: что это такое

Буквы «НАКС» чуть ли не священны для сварщиков: эта аббревиатура обозначает государственное общество под названием «Национальное агентство контроля сварки». Цель структуры заключается в наблюдении за уровнем подготовки специалиста с целью обеспечения требуемого уровня качества его работы при работе с опасными изделиями и объектами.

Организационно она представляет собой ряд профильных комитетов, состоящих из узкоспециализированных профессионалов. Каждый из них обладает мощным теоретическим образованием и глубоким опытом сварочных работ с определенным оборудованием и материалами. Как должностные лица они выполняют следующую основную работу:

- проводят обучение сторонних работников с целью повышения их квалификации – по проверенным делом программам;

- аттестуют в установленном порядке на предмет соответствия квалификации сварщика определенным характеристикам и умениям;

- проверяют готовые соединения на предмет соответствия требуемому уровню качества – с помощью всего комплекса специальных знаний и измерительных приборов;

- проверяют сварочные аппараты и сопутствующее оборудование на предмет применимости для получения сварочных соединений особой важности;

- разрабатывают методическую и нормативно-правовую документацию в области сварки;

- координируют работу различных специалистов для достижения оптимального качества сварных соединений;

- контролируют состав и выполнение сварочных технологий как средства достижения требуемого результата.

Работают такие профильные комиссии в территориальных центрах (специально обустроенных в техническом отношении), занимаясь проверкой знаний и оформляя допуски к работе аккредитованным сварщикам.

Расшифровка удостоверения НАКС

В получаемое сварщиком удостоверение вносится информация по типу работ, к которым работник теперь имеет полноценный допуск. Такая запись НАКС СК (СК – название категории опасных технических устройств, «строительные конструкции») достаточно легко поддаётся расшифровке, к примеру:

Информация касается типа сварочных операций, применяемых для них расходных материалов и технических средств, она расшифровывается по таблицам.

Как получить удостоверения НАКС

«НАКС» дают специалистам, которые самостоятельно проходят все этапы аттестации, для чего потребуется следующее:

- формирование пакета личной документации (сведения об образовании по профессии, по опыту работы с требуемой технологией, прохождении экзамена по вопросам ТБ и выводы медицинской комиссии);

- подача документов в ближайший центр приема (адреса имеются на Интернет-страничке организации);

- прохождение проверки владения теорией и демонстрация уровня владения практическими навыками.

Среди основных сложностей при этом – необходимость владения сразу несколькими сварочными процессами, знания различных нормативов и массы информации. Для существенного повышения шансов пройти аттестацию каждый кандидат может пройти курсы. В их программу включаются такие вопросы как:

- основы и специфика вопросов безопасности;

- теория и практика по интересующим процессам работы с чёрными и цветными сплавами;

- технологии формирования качественного сварного соединения;

- методы обнаружения, профилактики отклонений качества соединения и работы с дефектами;

- устройство и особенности применения источников питания, сварочной и прочей техники;

- назначение присадочных и сопутствующих средств, приёмы работы с ними.

Такая информация общедоступна, но именно регулярное повышение квалификации позволяет держать в тонусе технический уровень сварщика.

Кто должен проходить аттестацию

Лицензирование сварочной деятельности является системным методом обеспечения качества ответственных соединений, которые создаются и эксплуатируются в таких отраслях экономики и техники:

- подъёмно-транспортные машины и механизмы (от универсальных кранов до узкоспециализированных транспортёров для опасных веществ и материалов);

- оборудование, функционирующее под давлением и находящееся в контакте с агрессивной химической средой (в т.ч. – котлы и аппараты под давлением);

- части возводимых зданий и сооружений;

- трубное хозяйство и техническое оснащение горнодобывающей, металлургической, химической и прочих отраслей.

Такие объекты курируются такой организацией как Ростехнадзор (Федеральная служба по надзору за атомными, технологическими и экологическими объектами). Для сварщиков аттестация носит периодический характер и проводится по плану.

Очередность прохождения

Пройти аттестацию можно в одном из следующих вариантов проверки:

- первичная: квалификация как комплекс знаний и умений сварщика проверяется для него впервые;

- дополнительная: проводится для сварщика начального уровня при долгом перерыве в работе или при отсутствии сведений по роду сварки, к которому сотрудник допущен;

- периодическая: организуется по мере окончания текущего срока действия, прописанного в удостоверении (действительно 3 года);

- внеочередная: назначается при значительном количестве ошибок в работе, грубом характере нарушений технологических процессов и норм качества.

Каждый порядок регламентируется для специалиста или кандидата в специалисты. Сведения об успешной аттестации и самому испытуемому хранятся в отдельном реестре, что всегда можно проверить.

Удостоверение сварщика НАКС

Успешно аттестованный кандидат получает на руки удостоверение НАКС сварщика. Документ должен иметься у каждого работника сварочного производства, он является свидетельством необходимого уровня подготовки.

Информация про документ и его владельца вписываются в публичный перечень – убедиться в подлинности аттестации может любой работодатель. Чтобы получить трудоустройство в крупной и ответственной компании, к примеру, без этой «корочки» не получится.

Виды удостоверений НАКС и уровни аттестации

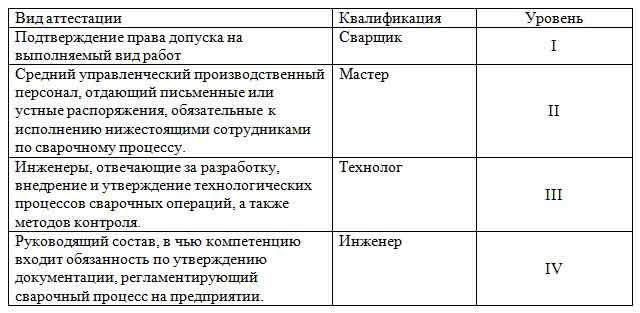

Проверка знаний проводится для 4-х уровней квалификации и допуска сотрудников:

- I: электрогазосварщики, занятые сваркой емкостей, оборудования и различных конструкций;

- II: производители работ, сменные и старшие мастера как линейные руководители сварщиков, или работники, имеющие право отдавать распоряжения по технологии сварки, обязательные к исполнению – в устной или письменной форме;

- III: руководители среднего звена и инженерно-технические работники (вплоть до начальников лабораторий), чья работа определяет технологию получения сварных швов;

- IV: руководители высшего звена, заведующие теоретическими и методологическими аспектами производства и соответствующими документами (должности от главы отдела до главного сварщика).

Получение каждого уровня как допуска к определенному сегменту работы выполняется отдельно от остальных.

Группы опасных технических устройств

Полученное удостоверение содержит характерные обозначения, которые указывают на спектр деятельности работника. Существует целый перечень оборудования, для которого расшифровка НАКС выглядит следующим образом (не следует долго думать о том, что это такое):

- «ПТО», подъёмно-транспортные машины (по типу кранов, лебёдок, подъемников, укладчиков, лифтов, эскалаторов, подвесных дорог, цепных и прочих механизмов для подъёма грузов и людей, а также грузозахватные приспособления);

- «ГО», газовое (наружные и внутренние трубные системы для газовых и жидких сред, устройства сжигания горючего, технологическое оснащение, печи, нагреватели);

- «НГДО», оборудование для добычи нефти и газа (наземные и подводные трубные системы для поднятия с глубины нефти, газа и конденсата, передачи их на дальние расстояния, компрессоры, замерных узлов, пунктов понижения давления, резервуарный парк, насосы, арматура и детали);

- «КО», оснащение котельное (различные котлы, емкости с внутренним давлением, водные и паровые трубопроводы, металлоконструкции для них, арматура, различные устройства);

- «МО», металлургическое (установки доменного, сталеплавильного, коксового типа, машины и оснастка для работы с цветными и черными сплавами, установки для создания и разливки сталей и сплавов, обжима и проката профилей и листов);

- «ГДО», оснастка для добывающей промышленности (механизмы для технологий по добыче полезных ископаемых, обогащения руд, оснастка для шахтных сооружений);

- «ОХНВП», для производства химических и нефтехимических продуктов, а также для работы с взрывоопасными веществами (аппараты для внутреннего давления свыше 160 атмосфер, резервуары для токсичных материалов, устройства печные, криогенные, сепарационные, баллоны, арматура запорно-предохранительная);

- «СК», металлоконструкции для возведения зданий и сооружений (металлические каркасы, изделия закладные и предохранительные, трубные системы);

- «ОТОГ», механизмы для перевозки и перемещения груза с опасными свойствами (цистерны, контейнеры, тара, экипажная часть);

- «КСМ», изделия для возведения стальных мостов (пролётные и опорные конструкции, создаваемые в цеху или «в поле»).

Для всех этих объектов и изделий применяется подходящее сварочное оборудование, технология работы которого основывается на применении металлических и неметаллических расходных материалов:

Существует расшифровка и для сварки цветных металлов: меди, алюминия, никеля, титана, бронзы и других сплавов, которые могут быть термоупрочняемыми. В классификацию также включены неметаллические материалы: полиэтилен, поливинилхлорид и полипропилен.

Документы для аттестации НАКС

Для записи на прохождение освидетельствования, полагается подготовить личных документов будущего профессионала:

- 2 фото в формате 3х4 см;

- диплом или аттестат как подтверждение полученного образования;

- имеющееся удостоверение сварщика или другой документ, которые подтверждает фактический разряд по рассматриваемому способу сварочных работ;

- справка от работодателя о стаже работы или заверенная копия личной трудовой книги;

- медицинская справка по определенной форме (важно уточнить требования по ней, так как формы могут отличаться, а конкретный центр может не требовать этот документ).

При подаче также потребуется оформить согласие на работу с личными данными. Важно обратить внимание, что исчерпывающий список документов необходимо уточнять в интересующем аттестационном центре.

Порядок аттестации НАКС

После подготовки требуемых бумаг подаётся заявка – при посещении центра НАКС или на сайте организации. Сделать это могут физические и юридические лица. Предстоящие экзамены будут проводиться именно здесь, а не в другом центре.

В заявке потребуется указать вид и спектр работ – на основании этого будет составляться программа аттестации и производиться запись в «корочку». Момент крайне важен: при дальнейшем трудоустройстве потенциальный работодатель может затребовать «коды допуска» к работе, отличающиеся от выданных.

При указании большого количества «специальностей» будет высокая стоимость аттестации, поэтому дешевле уже при появлении необходимости сдавать на второй и последующие уровни.

Важно добиться полного соответствия фактического формата документов и требований к ним. По одобрении всего пакета сотрудники центра сориентируют по срокам необходимой подготовки и последующих экзаменов.

Порядок сдачи аттестационных экзаменов сварщиками

Звание сварщика НАКС получают после сдачи теоретического экзамена и прохождения практической части. Информация и навыки, оцениваемые в ходе этого, напрямую касаются всех аспектов будущей работы.

Первой выполняется практика:

- сварщику даётся один или несколько контрольных образцов, которые необходимо сварить;

- инженеру или специалисту предлагается выполнить письменную работу из нескольких заданий.

В первом случае полноценно контролируется качество полученных сварных швов, во втором – проверяется «экзаменационная» работа.

Если результат удовлетворителен, кандидату оглашается дата следующей части аттестации. Если нет – этап не считается пройденным, придётся начинать всё с начала.

Интересно, что вопросы на аттестации встречаются самые разные (на первый взгляд даже не относящиеся к предмету). Из-за этого важна полноценная подготовка, материалы для которой доступны в Интернете или у самого преподавателя.

Длительность аттестации – от 7 до 30 дней, по истечении которых выписывается и выдаётся удостоверение. Опытные сварщики советуют проверить все данные в готовом документе: могут присутствовать ошибки, которые станут основанием для отказа в трудоустройстве.

Проверить подлинность самого удостоверения можно в реестре НАКС.

Сколько стоит получить удостоверение НАКС

Чтобы в поисках способов того, как сдать и получить НАКС, не нарваться на мошенников, устаревшую или некорректную информацию, следует обращаться напрямую в территориальный центр аттестации. Контактная информация всегда присутствует на сайте организации.

Определенной и единой цены не существует, уровень оплаты полностью зависит от центра и региона его местонахождения. В зависимости от уровня и категории специалиста получение удостоверения обойдется в сумму от 30 до 160 тысяч рублей для электросварщика и от 20 до 100 тысяч – для ИТР.

В Интернете появляются объявления в духе «купить удостоверение НАКС». Такие предложения противоправны, фальсификаты легко обнаруживаются при проверке, а стоят даже больше оригиналов.

История организации НАКС и что это такое

С началом 1990-х годов уровень контроля за качеством продукции сварочного производства сильно упал. Из-за этого повысилось количество аварийных ситуаций и смертельных случаев на промышленных и строительных объектах.

В ответ на эту тенденцию работники МВТУ им. Баумана начали разработку принципиально новой организации по контролю за уровнем подготовки сварочных кадров. Работа этого государственного органа была начата в 1992 г.

За основу были взяты регламентирующие документы немецких и американских коллег. Порядок и требования адаптировали под российские рыночные и производственные условия, в результате чего в 1993 г. появились первые нормы НАКС. Параллельно создавалась система территориальных административных центров для проведения аттестации сварщиков.

К 1999 г. полноценная подготовительная работа подошла к концу, были утверждены «Правила аттестации», ПБ 03-273-99. На их основе которых в ходе естественного технологического и нормативного прогресса к 2002 г. был создан «Технический регламент», установивший единые нормы аттестации персонала, РД 03-495-02.

НАКС расшифровка видов сварки и опасных технических устройств: в общих чертах

«ТехАльянс» предлагает организацию обучения и прохождение аттестации НАКС на выгодных условиях для работников и работодателя. Услуга обеспечивает проверенный профессионализм кадров.

- Перейти на сайт НАКС

- Аттестация НАКС

- Реестр аттестованных специалистов

Что собой представляет?

Каждый сварщик должен знать, как расшифровать аббревиатуру НАКС. Это Национальное Агентство Контроля Сварки, занимающееся системой аттестации сварочного производства. В первую очередь это относится к предприятиям, деятельность которых контролируется Ростехнадзором. Помимо НАКС аттестации сварщиков, комитет проверяет технологии соединения и применяемые материалы.

НАКС – расшифровка аббревиатуры понятна. Помимо вышеперечисленных функций, в ее зону ответственности входят:

- Разрабатывать и утверждать методические указания, в соответствие с последними достижениями науки.

- Оказывать консультационную поддержку, касательно оптимальных способов выполнения работ.

- Контролирует деятельность аттестационных центров и оказывает им информационную и материально-техническую поддержку.

- При проведении проверки организаций и отдельных специалистов, утверждает состав аттестационной комиссии.

- Учет действующих реестров, включающих в себя информацию о лицах, проходивших аттестацию по различным видам деятельности, а также итоговые результаты.

Что такое НАКС, зачем нужна аттестация и как это сказывается на качестве работ?

В конце 80-х годов XX-го века стали расширяться границы взаимодействия России с остальными странами в плане машиностроительной отрасли, одним из ключевых направлений которой являются сварочные работы. Однако в то время область сертификации специалистов в России были в зачаточном состоянии.

В силу сложившихся обстоятельств в 1992 году появилась организация, отвечающая за контроль — Национальный аттестационный комитет по сварочному производству или сокращенно НАКС.

На сегодняшний день это самая распространенная аттестация в отрасли. Вакансии сварщика НАКС всегда широко представлены на рынке труда.

Независимые аттестационные центры есть практически в каждом регионе страны, где, пройдя обучение, специалист может получить свидетельство НАКС, а затем и найти себя по фамилии в реестре сварщиков НАКС, тем самым подтвердив работодателю свою квалификацию.

Существует несколько уровней аттестации НАКС:

- I уровень – сварщик;

- II уровень – мастер сварочного производства;

- III уровень – технолог по сварке;

- IV уровень – инженер сварочного производства;

Так же существует аттестация организаций и оборудования по НАКС.

Обучение НАКС состоит из курса лекций, экзамена по теории и практике. При этом аттестационная комиссия состоит из представителя РОСТЕХНАДЗОРА, а остальные члены комиссии должны иметь уровень НАКС не ниже второго. После успешной сдачи экзаменов данные специалиста заносятся в базу данных реестра НАКС, а сам специалист получает удостоверение и протокол, где по пунктам отражено, к каким работам он допускается.

Таким образом, сертификация специалиста по НАКС является гарантией качества работ.

Стоимость рассчитывается индивидуально

Зачем нужна аттестация

Сварщик, прошедший аттестацию НАКС — это высококвалифицированный специалист, допущенный к проведению работ в условиях повышенной опасности:

- газопровод; нефтепровод;

- закрытое пространство накопительных емкостей;

- судовой трюм;

- доменная или мартеновская печь — это далеко не весь перечень объектов.

Опасность возникает из-за наличия горючих веществ, могущих привести к пожару или взрыву.

Аттестация проводится для того, чтобы специалист вспомнил свои теоретические знания, подтвердил практический навык, узнал новое в области сварочного дела.

Кто может и должен проходить аттестацию

Аттестовываться должны работники опасного объекта (подконтролен Ростехнадзору), на котором предполагается проводить или проходят монтажные операции. Специалистам, в соответствии с нормами, присвоены определенные уровни НАКС:

Вид аттестации напрямую зависит от отрасли промышленности.

Экспертная комиссия не может отменить или аннулировать квалификационный разряд специалиста-сварщика.

НАКС* ПТО — Подъемно-транспортное оборудование:

1. Грузоподъемные краны.

2. Краны –трубоукладчики.

3. Краны- манипуляторы.

7. Устройства грузозахватные.

8. Подъемники (вышки).

10. Дороги канатные, их агрегаты, механизмы и детали.

11. Цепи для подъемно-транспортного оборудования.

12. Строительные подъемники.

13. Конвейеры пассажирские.

НАКС КО — Котельное оборудование:

1. Паровые котлы с давлением пара более 0,07 МПа и водогрейные котлы с температурой воды выше 115°С.

2. Трубопроводы пара и горячей воды с рабочим давлением пара более 0,07 МПа и температурой воды свыше 115°С.

3. Сосуды, работающие под давлением свыше 0,07МПа.

4. Арматура и предохранительные устройства

5. Металлические конструкции для котельного оборудования.

Что нужно для получения квалификационного удостоверения?

В интернете можно найти множество объявлений, авторы которых предлагают всем желающим получить удостоверение НАКС в течение 1-2 дней. Их размещением занимаются мошенники, а купленный таким образом документ будет недействительным. При попытке устроится на работу, обман раскроется, поскольку удостоверения будет отсутствовать в реестре НАКС.

Перед обращением в ближайший региональный центр необходимо подготовить следующие документы:

- Письменное заявление;

- Свидетельство об образовании;

- Документ, подтверждающий квалификацию кандидата;

- Выписку из трудовой книжки;

- Фотографию 3х4 – 2 шт.;

- Удостоверение по охране труда и технике безопасности;

- Медицинскую справку.

Помните, что сварщик с удостоверением НАКС является профессионалом, что подтверждает профильный комитет. При прочих равных условиях, работодатель отдаст предпочтение сертифицированному сотруднику. Кроме того, специалистам всегда доверяют самую ответственную работу, что отражается на уровне заработной платы.

НАКС ГО — Газовое оборудование:

1. Трубопроводы систем внутреннего газоснабжения.

2. Наружные газопроводы низкого, среднего и высокого давления стальные и из неметаллических материалов.

3. Газовое оборудование котлов, технологических линий и агрегатов.

4. Газогорелочные устройства.

5. Емкостные и проточные водонагреватели.

6. Аппараты и печи.

7. Арматура из металлических материалов и предохранительные устройства.

Порядок проведения

Порядок проведения аттестации устанавливается в соответствии с действующими нормативными документами НАКС, которая координирует деятельность региональных центров.

Этапы проведения аттестации сварщиков:

- Специалист предоставляет в ближайший региональный центр пакет документов, включающий с себя заявление, справку с места работы или выписку с трудовой книжки, документы, подтверждающие квалификацию, а также медицинскую справку установленного образца.

- Время рассмотрения заявления составляет 3 суток. О решении комиссии кандидат уведомляется посредством письменного уведомления. Согласно действующему законодательству, в случае отказа центр обязан указать его причину.

- Проверка начинается с практического экзамена. Кандидат получает задания, сложность которого соответствует заявленной категории. Соединение должно быть выполнено с учетом всех требований соответствующих государственных стандартов.

- Следующий этап – теоретический экзамен. Как и при проверке практических навыков, сложность и количество вопросов зависит от заявленного уровня. Например, для получения сертификата первого уровня, необходимо ответить на 15 вопросов, а для аттестации технологов количество заданий в билете вырастает до 20.

В случае негативного результата, кандидат имеет право повторить попытку в течение 3 месяцев. Повторная аттестация проводится в том же центре.

Срок проверки знаний сварщика, как правило, не превышает 2 недель. Стоимость зависит от конкретного регионального центра и географического расположения. Она варьируется в пределах 28000-33000 рублей.

НАКС НГДО (расшифровка — нефтегазодобывающее оборудование):

1.Промысловые и магистральные нефтепродуктопроводы, трубопроводы нефтеперекачивающих станций (НПС), обеспечивающие транспорт нефти и нефтепродуктов при сооружении, реконструкции и капитальном ремонте.

2.Промысловые и магистральные нефтепродуктопроводы, трубопроводы нефтеперекачивающих станций (НПС), обеспечивающие транспорт нефти и нефтепродуктов при текущем ремонте в процессе эксплуатации.

3.Промысловые и магистральные газопроводы и конденсатопроводы; трубопроводы для транспортировки товарной продукции, импульсного, топливного и пускового газа в пределах: установок комплексной подготовки газа (УКПГ), компрессорных станций (КС), дожимных компрессорных станций (ДКС), станций подземного хранения газа (СПХГ), газораспределительных станций (ГРС), узлов замера расхода газа (УЗРГ) и пунктов редуцирования газа (ПРГ).

4.Трубопроводы в пределах УКПГ, КС; НПС; СПХГ; ДКС; ГРС; УЗРГ; ПРГ и др., за исключением трубопроводов, обеспечивающих транспорт газа, нефти и нефтепродуктов.

5.Резервуары для хранения нефти и нефтепродуктов, газгольдеры газовых хранилищ при сооружении и ремонте.

6.Морские трубопроводы, объекты на шельфе (трубопроводы на платформах, а также сварные основания морских платформ) при сооружении, реконструкции и ремонте.

7.Уникальные объекты нефтяной и газовой промышленности при сооружении и ремонте (рабочие параметры объектов, не предусмотрены действующей нормативной документацией)

8.Запорная арматура при изготовлении и ремонте в заводских условиях.

9.Детали трубопроводов при изготовлении и ремонте в заводских условиях.

10.Насосы, компрессоры и др. оборудование при изготовлении и ремонте в заводских условиях.

11.Нефтегазопроводные трубы при изготовлении и ремонте в заводских условиях.

12.Оборудование нефтегазопромысловое, буровое и нефтеперерабатывающее.

13.Трубопроводы автоматизированных газонаполнительных компрессорных станций (АГНКС).

Заключение

НАКС – это организация, играющая важную роль в сфере проверки профессиональных навыков работников, занятых в области сварки на промышленных объектах. Наличие удостоверения НАКС подтверждает квалификацию сварщика, что будет преимуществом при поиске работы.

Сварщик 6-го разряда Батуринский Александр Сергеевич. Опыт – 17 лет: «Свой первый сертификат получил еще в 2005 году – тогда еще я был сварщиком пятого разряда. Аттестацию проходил, как частное лицо. Как показывает практика, это дороже, чем повышать квалификацию от работодателя, зато гораздо проще в плане сдачи экзаменов. По состоянию на 2018 год, в региональных центрах на практических экзаменах до сих пор активно пользуются трансформаторами с балластниками, что создает некоторые неудобства для начинающих сварщиков, привыкшим к инверторам».

ГДО — Горнодобывающее оборудование:

1. Технические устройства для горнодобывающих и горно-обогатительных производств и подземных объектов.

НАКС МО — Металлургическое оборудование:

1. Доменное, коксовое, сталеплавильное оборудование.

2. Технологическое оборудование и трубопроводы для черной и цветной металлургии.

3. Технические устройства для производства черных и цветных металлов и сплавов на их основе.

4. Машины для литья стали и цветных металлов.

5. Агрегаты трубопрокатные.

6. Станы обжимные, заготовочные, сортопрокатные и листопрокатные.

Цели НАКС

Проверка затрагивает достаточно широкий круг вопросов:

- Технология сварочного процесса. Цель — подтверждение технических и технологических возможностей предприятия выполнять заявленные работы. Аттестация является обязательной процедурой для фирмы, осуществляющую деятельность на территории Заказчика. После успешного прохождения проверки выдается свидетельство, подтверждающее способность компании к использованию заявленной технологии сварочных работ. Документ действителен в течение 4 лет.

- Оборудование и материалы. Цель — проверка соответствия технического состояния оборудования, свойств и технических характеристик сварочных материалов данным, указанным в сопроводительной документации. При положительном решении аттестационной комиссии, выдается свидетельство НАКС:

- действующее в течение 3-х лет для серийно производимых материалов;

- 1 год — на опытную партию.

Такие проверки необходимы, так как в группы технических устройств НАКС входит различное оборудование, требующее определенных методов работы. Понадобится:

- соответствующая подготовки специалистов;

- техническая исправность сварочного аппарата;

- соблюдение технологических процессов;

- выполнение предписаний по технике безопасности.

С другой стороны, группа НАКС завоевала авторитет среди производственников. Поэтому предприятия и специалисты, успешно прошедшие аттестацию в саморегулируемой организации, вправе рассчитывать на приоритет при получении заказа на выполнение сварочных работ.

Поиск записей с помощью фильтра:

НАКС ОТОГ — Оборудование для транспортировки опасных грузов:

1. Контейнеры специализированные и тара, используемые для транспортировки опасных грузов и строительных материалов.

3. Экипажная часть.

Виды сварочных материалов

Эп — Электроды плавящиеся для дуговой сварки.

Эн — Электроды неплавящиеся для дуговой сварки.

Пс — Проволока сварочная сплошного сечения.

Пп — Проволока порошковая и ленты порошковые.

Гз — Газы защитные.

Гг — Газы горючие.

Ф — Флюсы сварочные.

*Расшифровка НАКС — Национальное Агентство Контроля Сварки

НАКС СК (расшифровка — строительные конструкции):

1. Металлические строительные конструкции.

2. Арматура, арматурные и закладные изделия железобетонных конструкций.

3. Металлические трубопроводы.

4. Конструкции и трубопроводы из полимерных материалов.

НАКС КСМ — Конструкции стальных мостов:

1. Металлические конструкции пролётных строений, опор и пилонов стальных мостов при изготовлении в заводских условиях.

2. Металлические конструкции пролётных строений, опор и пилонов стальных мостов при сборке, сварке и ремонте в монтажных условиях.

Способы сварки (наплавки)

РД — Ручная дуговая сварка покрытыми электродами.

РДВ — Ванная дуговая сварка покрытыми электродами.

РАД — Ручная аргонодуговая сварка неплавящимся электродом.

МАДП — Механизированная аргонодуговая сварка плавящимся электродом.

МП — Механизированная сварка плавящимся электродом в среде активных газов и смесях.

ААД — Автоматическая аргонодуговая сварка непл авящимся электродом.

АПГ — Автоматическая сварка плавящимся электродом в среде активных газов и смесях.

ААДП — Автоматическая аргонодуговая сварка плавящимся электродом .

АФ — Автоматическая сварка под флюсом.

МФ — Механизированная сварка под флюсом.

МФВ — Ванная механизированная сварка под флюсом.

МПС — Механизированная сварка самозащитой порошковой проволокой.

МПГ — Механизированная сварка порошковой проволокой в среде активных газов. МПСВ — Ванная механизированная сварка самозащитой порошковой проволокой. МСОД — Механизированная сварка открытой дугой легированной проволокой.

П — Плазменная сварка.

ЭШ — Электрошлаковая сварка.

ЭЛ — Электронно-лучевая сварка.

Г — Газовая сварка.

РДН — Ручная дуговая наплавка покрытыми электродами.

РАДИ — Ручная аргонодуговая наплавка.

ААДН — Автоматическая аргонодуговая наплавка.

АФЛН — Автоматическая наплавка ленточным электродом под флюсом.

АФПН — Автоматическая наплавка проволочным электродом под флюсом.

КТС — Контактно-точечная сварка.

КСС — Контактная стыковая сварка сопротивлением.

КСО — Контактная стыковая сварка оплавлением.

ВЧС — Высокочастотная сварка.

НИ — Сварка нагретым инструментом.

ЗН — Сварка с закладными нагревателями.

НГ — Сварка нагретым газом.

Э — Экструзионная сварка.

Кол-во блоков: 29 | Общее кол-во символов: 19088

Количество использованных доноров: 3

Информация по каждому донору:Читайте также: