Сварочные материалы электроды и флюсы

Обновлено: 26.04.2024

Когда говорят о сварке, в первую очередь речь идет о правильном управлении сварочными аппаратами. И это правильно, ведь мастерство сварщика во многом заключается в его навыках сварки, именно благодаря им он получает новые разряды. Однако, здесь участвует не только сварочный аппарат и детали, на которых он применяется, но также различные сварочные материалы. О том, что это, как применяется — в этой статье.

Требования к сварочным материалам

Материалы для сварки разнообразны и выполняют следующие функции:

- удаление окислов;

- обеспечение правильного наплава, а также более аккуратного шва;

- защита шва от кислорода;

- удешевление сварки и т. д.

Но чтобы сварочные материалы действительно помогали, им нужно отвечать требованиям качества. Поэтому их продажа находится под строгим контролем, а производство осуществляется по установленным стандартам. Например:

- ГОСТы 9466 и 9467 отвечают за металлические электроды.

- ГОСТ 2246 установлен для сварочной проволоки.

- ГОСТ 9087 регламентирует качество сварочных флюсов.

- ГОСТ 23949 — для вольфрамовых электродов и т. д.

Эти ГОСТы нужно знать, так как они указываются на упаковках и сертификатах, прикрепляемых к каждой партии. Помимо ГОСТа можно там же можно найти информацию о:

- типе материала, марке;

- номере плавки, партии;

- химическом составе;

- механических характеристиках сварочных материалов;

- массе нетто и т. д.

Помимо состава, к прокалке тоже установлены требования. Она проводится при температуре +300 – +350 °C в течение 1–2 часов. Этот процесс, помимо всего, позволяет найти дефекты на расходниках. Есть целый стандарт, ГОСТ 6032, где описаны требования к сварочным расходникам, имеющим высокую стойкость. Они должны проходить тест МКК (межкристаллитной коррозии).

Существуют требования и к условиям хранения, а также транспортировке.

Виды материалов для сварки

Учитывая, сколько функций может выполняться расходными материалами для сварки, они делятся на: электроды и пруты, проволоки, флюсы, газы и керамические подкладки на случай соединения стыков.

Каждый расходник делает что-то свое благодаря принципу использования и составу, поэтому для выбора сначала нужно изучить все классификации, их характеристики, чтобы свободно в них ориентироваться.

Проволока, прутки

Когда проволока плавится, она заполняет собой формируемый при сварке шов. Поэтому проволоки называют присадочными и бывают они:

- Низкоуглеродистыми, когда содержание углерода менее 0,12%.

- Низколегированными — для теплостойких и конструкционных сталей.

- Высоколегированными — для хромоникелевых сталей, нержавейки.

Ленты и прутки для присадки выполняют ту же функцию, а делаются из меди, стали, алюминия. Они нужны на случай, если присадочный материал нужно подавать широким тонким слоем.

Электроды

Электроды — это особые стержни, которые делаются из веществ, проводящих электричество. Нужны они как раз для подачи тока к месту сварки.

Особенности конструкции позволяют электродам делиться на металлические и неметаллические. Металлические делаются из стали, меди, бронзы и других цветных металлов. А неметаллические имеют покрытие их угольных или графитовых составов, которые не плавятся.

Все виды электродов должны обеспечивать устойчивое горение в зоне сварки, а также изоляцию сварочной ванны, уменьшая разбрызгивание металла.

Чаще всего электроды имеют слой металла, а используются для ручной дуговой сварки. Однако, есть такие, что покрыты различными ионизирующими, стабилизирующими и другими веществами.

В зависимости от покрытия электроды помечаются буквами: А — покрытие с кислотными добавками, Б — классические, Ц — с целлюлозой, П — смешанный состав.

Через электроды провидится ток к месту сварки, выбирать лучше качественного производителя и хранить в сухом месте

Газы используют для разных целей, есть горючие газы и те, что только поддерживают горение. К последним относятся:

- водород;

- кислород;

- пропан;

- ацетилен и т. д.

А вот для защиты подойдут и инертные, и активные. Углекислый газ, а также смеси на его основе будут в числе активных, а среди инертных выделяются гелий и аргон.

Инертные газы почти не вступают в реакцию с металлами, в отличие от активных.

Флюсы

Флюсы помогают растворять окислы, возникающие на поверхности свариваемых металлов. Также флюс не пропускает к месту сварки кислород, который и инициирует окисление.

Дополнительно флюсы иногда умеют упрощать нагревание металла.

В зависимости от способа изготовления, флюсы бывают плавлеными и неплавлеными, жидкими или порошкообразными.

Жидкие флюсы оказываются полезны при подготовке места, на котором далее появится шов. Перед варкой нужно снять оксидный слой, который есть на заготовке, а также одновременно обезжирить ее, с чем справляется жидкий флюс. Чтобы он выполнял подобные функции эффективно, в его составе обычно бывают щелочи или кислоты, так что подбирается флюс на основе того, с каким металлом предстоит работать и что для него более приемлемо.

Жидкие флюсы после использования смываются водой. А вот порошки смывать не нужно, функция у них иная. При нагревании такие флюсы выделяют газ, который защищает шов от окисления.

Выбор сварочных материалов

Качество сварки будет зависеть не только от знания видов, но также от правильности выбора сварочных материалов. Поэтому здесь нужно учитывать такие параметры:

- Тип сварки.

- Состав материалов, которые будут свариваться.

- Производитель сварочных расходников — он должен быть известен другим сварщикам.

- Цена — обычно самые качественные материалы, применяемые при сварке, имеют среднюю цену.

Покупки стоит совершать только в проверенных магазинах, где можно приобрести не поддельный, не просроченный товар, который гарантированно правильно хранили и транспортировали.

В выборе расходных материалов также помогут отзывы других сварщиков, так что, посоветовавшись можно значительно уменьшить круг поисков.

Как определить расход материалов

Сварочные расходники высокого качества делаются из дорогого сырья с использованием сложных технологий. Поэтому их нужно экономить, не расходуя зря. Для этого существуют целые нормы, регулирующие расход каждого вида материала в зависимости от типа сварки, а также используемого для нее оборудования.

Нормы не строгие, поэтому позволяют понять нужное количество расходника только примерно. Но сначала нужно сделать расчет расхода, использовав формулы, в которые просто нужно поставить параметры.

Например, для проволок и электродов нужно знать площадь поперечного сечения шва, коэффициент наплавки, а также длину шва. Полученное значение подставляется под значения в нормативных документах с учетом запаса на пробные швы или исправление брака.

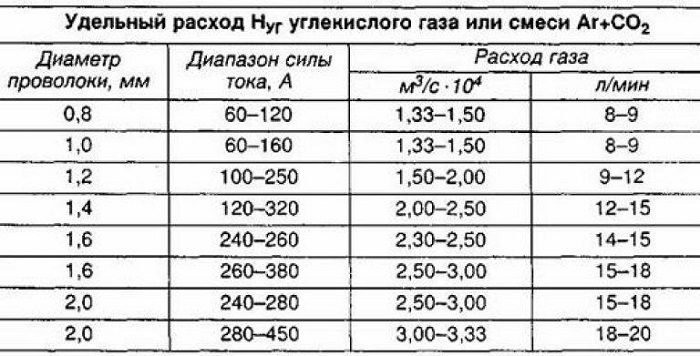

А вот расход газов можно просто определить по таблицам, для каждого вида существует своя.

Условия хранения

ГОСТы, которые регламентируют качество материалов для сварочных работ, также регулируют правила их хранения.

Для правильного содержания потребуется сохранить заводские упаковки, чтобы помещать туда материалы после использования. Все они должны быть дополнительно расфасованы, а также промаркированы по сортам и маркам.

Все расходники хранятся в отдельных помещениях, в зависимости от их вида условия могут меняться. Так, флюсы или электроды с покрытием хранят в сушильных шкафах, термических пеналах, герметичных тарах, если те предварительно прокаливали.

Места для хранения должны быть сухими, отапливаемыми, хорошо вентилируемыми, но не позволять сварочным расходникам постоянно находиться под прямыми солнечными лучами. Температура должна опускаться не ниже 15°C, а влажность быть не выше 40%.

Соблюдение этих условий позволяет хранить материалы неограниченное время. А вот если оставить их на открытом пространстве, то они не проживут дольше 5–15 дней в зависимости от состава.

Подбор расходных материалов важен для любой сварки, промышленной и бытовой. А потому каждому сварщику помимо навыков работы со сварочными аппаратами и знания особенностей металлов нужно иметь также понимание того, какие сварочные материалы существуют, а еще как их правильно использовать, чтобы сделать работу качественнее.

Что такое флюс для сварки

Для снижения активности разогретых сталей и цветмета во время высокотемпературного воздействия применяется флюс сварочный. Выпускается композиционный материал в порошковой, гранулированной или пастообразной модификации. Цвет зависит от химсостава: белый, грязно-зеленый или оттенков коричневого. Некоторые изолирующие компоненты реагируют со сплавами, легируют диффузионный слой.

Используются многокомпонентные флюсы при всех способах сварки, если необходимо:

- создание изоляции, уберегающей от окисления, насыщения содержимого ванны водородом, азотом (возрастает риск охрупчивания);

- стабильное горение дуги (улучшается токопроводимость);

- исключить нежелательные сварочные примеси, увеличивающие риск образования трещин, других дефектов, ухудшающих прочностные характеристики металлоизделий;

- уменьшить разбрызгивание, образование искр.

Подача неметаллических композиций, улучшающих качество соединений, оберегающих от контакта с воздухом в процессе нагрева, дозированная. предусмотрена в область, прошиваемую электродугой. Некоторые марки содержат элементы, легирующие шов.

Принцип работы сварочных флюсов

Композиционные защиты при нагреве электродугой вступают во взаимодействие с расплавленными металлами с образованием характерной шлаковой пленки или газового пузыря – так называют образуемое скопление выделяемых паров. Увеличивают временной интервал кристаллизации, шов получается качественнее, кристаллизуется без внутренних дефектов.

Флюс для сварки – это неметаллические минеральные вещества, увеличивающие концентрацию тепла в месте дуги при дуговой электросварке, при газовой выполняют аналогичную функцию. Выпускаются в гранулированном, пастообразном или порошковом состоянии. Важная характеристика – активность, измеряется в долях единицы. Группируют пассивные, малоактивные, активные и высокоактивные композиции, подбирают их в зависимости от марки ферросплава, условий сварочного процесса, для каждой производственной ситуации индивидуально, учитывается толщина свариваемых частей.

Как достигается функциональность:

с выделением газообразных химэлементов, формируется облако-пузырь;

с созданием рыхлой структуры, покрывающим зеркало ванны.

По специальным таблицам определяют вес расходников, физическая форма значения не имеет.

- Стабилизация сварочной дуги объясняется увеличением электропроводности промежутка между электродом и заготовкой. Усиливается плотность прогревающего разряда, скорость термодинамики увеличивается.

- Воздействие легирующих присадок основано на способности Si и Mn при высокой температуре обогащать ферросталь, благодаря этому усиливается сопротивляемость шовного валика, возрастает прочность на разрыв.

- Флюсы влияют на степень пластичности шва, регулируют межфазное натяжение. Формируется равномерная кристаллическая решетка. Различают расходники:

«длинные», сохраняющие вязкость длительное время, защищают детали от остывания;

«короткие, которые быстро остывают, переходят в твердую фазу.

Остатки легко удаляются с заготовки, могут использоваться без ограничений, сохраняют свои свойства, если не подвергались термовоздействию.

Классификация

Сварочные флюсы группируют по нескольким признакам, оценивается фазовая структура, химсостав и другие важные свойства химсоединений. Виды объединяют в группы, предназначенные для какого-то одного состава металла, маркируют соответствующим образом. Главный критерий маркировки – базовая основа.

Технологии с использованием флюсов соответствуют нормам стандарта. Например, ГОСТ 8713-89 регламентирует электросварку:

- железоникелевых деталей;

- заготовок на никелевой основе;

- металлоизделий и металлоконструкций из сталей.

Основные критерии группировки сварочных защитных смесей стоит рассмотреть подробнее.

По физическому состоянию

Получаемый порошок для удобства формируют в форме:

- цементированных или стекловидных зерен (для дуговой сварки чаще используют стеклогранулы, обладающие большой насыпной массой);

- пемзообразные – легкие, пористые, овальной или округлой формы, насыпаются плотным слоем;

- газообразные состоят из фтористых и хлористых солей, моментально распадающихся при нагревании с выделением газа;

- пасты формируются на основе органических или водных растворов, сделаны для удобства пользования, когда нужно наносить равномерный слой на вертикальные, наклонные поверхности.

Обратите внимание!

При выборе химсостава учитывают условия работы, факторы риска, которые минимизируются применением защитных смесей.

По химическому составу

Классификация сварочных порошков схожа с группировкой плавящихся электродов. Неплавящийся сварочный флюс востребован при соединении цветнины.

Порошки градируются по содержанию двуокиси кремния или заменителя – плавикового шпата:

- В низкокремнистых много марганца, связывающего кислород в рабочей зоне. Кремний снижает риск пористости, угнетает процесс окисления.

- В кремнистых концентрация основного компонента колеблется от 35 до 80%.

- Бескислородные – солевые, универсальные.

Источники Mn, Mg – марганцевые руды, каустический магнезит.

Теперь о взаимодействии флюсов со сплавами:

- Пассивные не влияют на диффузный слой и шовный валик.

- Слаболегирующие насыщают марганцем, кремнием, другими упрочняющими молекулами повышающими показатель ударной вязкости.

Солевые флюсы содержат хлор, фтор, кальций, натрий, барий. Оксидные – металлические окислы и галогениды. Технологи предупреждают, что увлекаться универсальными флюсами чревато. Швы не приобретут устойчивость к изгибающим и вибрационным нагрузкам.

По способу изготовления

Флюсы в больших объемах производят несколькими способами:

- Плавленые получают в электропечах. Компоненты расплавляют до аморфного состояния, затем остужают. Полученные листы или комки измельчают, просеивают через фракционные сетки. Мелкодисперсные обычно серого цвета.

- Неплавленные представляют собой механически перемешанные вещества. Минус – фракционное и химическое деление пороков при транспортировке и подаче.

- Керамические скрепляются жидким стеклом или спекаются без расплавления. Сформированные комки дополнительно разбиваются до нужного размера после остывания. Особенность – сохранность легирующих элементов в несвязанном виде.

Нередко при производстве гранул смешивают различные виды сварных флюсов.

По назначению

Для низкоуглеродистых сталей применяют оксидные смеси с содержанием:

- кремниевых компонентов от 5 до 35%;

- марганцовистых от 1 до 30%.

При выборе сварочного флюса учитывают химический состав используемой присадочной проволоки. Чем больше Mg в сухих сварочных защитах, тем меньше должно быть легирующих металлических примесей в проволоке.

Для активных низколегированных сталей нужны флюсы с содержанием галогенов щелочных и щелочноземельных металлов. Должны присутствовать хлориды, фториды элементов I и II групп периодической таблицы Менделеева.

Для высоколегированных сталей пользуются оксидами и солями. Суммарно рекомендованная доля компонентов для сварочного флюса:

- с двуокисью кремния – до 15%;

- марганцем – от 1 до 9%;

- фтором – до 30%.

Флюсы, создающие облако, применяют для:

- тонколистовой стали;

- алюминия;

- другого цветмета;

- литья из пористого чугуна;

- инструментальных ферроплавов с высоким порогом текучести.

Насыпают флюсовые композиции в соответствии со сварочной технологией, регламентированной стандартом для данного вида сварки. Возможные варианты расположения флюса:

- закрывают только свариваемые кромки;

- защищают сварочную ванну полностью, пока идет разогрев;

- присыпают подаваемую присадочную проволоку.

Некоторые группы взаимозаменяемые, другие – узкоспециальные.

Флюсы для газовой сварки

Порошки в рабочую зону подаются дозаторами или расходомерами. Желательно следить, чтобы защищающий слой не раздувался горелкой. Пасты намазывают вручную, закрывают кромочную область, зону термического влияния.

- медных сплавов (меди, латуни, различных бронз) применяют кислые флюсы, содержащие борную кислоту или другие соединяя с бором;

- алюминиевых сплавов – с фторидами щелочных металлов;

- чугуна – смеси с Na, К.

При соединении углеродистых заготовок флюсы не нужны.

Флюсы для автоматической сварки

Чаще для автоматов применяют:

- окисляющие, слабоокислительные, безокислительные флюсы категории АН (разработка Академии наук);

- керамические класса К или KBC.

Грануляты применяют по типу сплавов, расход указывается в технологических картах. Сухие защиты при сварке в нижнем пространственном положении наносят на поверхность металла. Рекомендованная толщина слоя – от 40 до 80 мм, ширина от 50 до 100 мм. Сварка осуществляется в нижнем пространственном положении.

Сварочные материалы: классификация и характеристики

Во время сварки изделий применяются сварочные материалы. Они позволяют обеспечить стабильное горение дуги, беспористые сварные швы, которые устойчивы к образованию повреждений. Ниже будет представлена их классификация и назначение.

Материалы для сварки выполняют такие функции:

- обеспечивают стабильность сварочного процесса;

- удаляют из металла шва вредные примеси;

- обеспечивают правильные геометрические размеры швов;

- обеспечивают получение материала шва с определенным химическим составом и свойствами;

- помогают защитить расплавленный металл от воздействия воздуха.

Классификация сварочных материалов

Итак, на какие категории подразделяются данные материалы:

- электроды и присадочные прутки — к ним относятся электроды с кислым, целлюлозным, смешанным, рутиловым, основным и другим покрытием, а также неплавящиеся электроды;

- проволока — бывает активированной, порошковой или сплошной;

- флюсы — подразделяются на электропроводные и защитные;

- газы — для поддержки горения, защитные, которые бывают активными и инертными, и горючие;

- керамические подкладки — используются для соединения стыковых, угловых и тавровых швов, бывают всепозиционными, круглыми и др.

Электроды и проволоки

Проволоки и электроды нужны для обеспечения подачи электропитания в сварочную зону с целью нагрева. Плавящиеся электроды с покрытием, некоторые виды проволоки и защитный флюс для дуговой сварки включают в себя специальные компоненты, которые способны защитить металл от воздействия воздуха, поддерживают стабильность процесса работы и помогают получить определенный химический состав металла шва и не только. А присадочный пруток в шов вводится при сварке.

Плавящиеся проволоки используются в работе в таких ситуациях:

- под флюсом;

- в защитных газах;

- при электрошлаковой сварке.

Стальные проволоки бывают трех видов:

- легированные;

- высоколегированные;

- низкоуглеродистые.

Всего по сортаменту насчитывается 77 разновидностей.

При выборе той или иной марки меняется химический состав сварного шва. Чаще всего применяют проволоку, по составу напоминающую металл, который обрабатывается. Материал должен соответствовать ГОСТу и быть указан на упаковке изделия.

В свою очередь, низкоуглеродистая и легированная сталь для производства проволоки бывает омедненной и неомедненной. Для ручного типа сварки применяется проволока, которая порублена на куски по 360−400 мм в длину. Приобрести ее можно в мотках по 20−85 кг весом. Каждый такой моток имеет этикетку, где указаны производитель и технические параметры изделия.

Для работы нельзя использовать проволоку сомнительного производства неизвестной марки. Поверхность присадочной проволоки должна быть гладкой, на ней не должно быть жира, ржавчины или окалины. Выбирать ее нужно по показателю плавления, он должен быть ниже аналогичной характеристики у соединяемых материалов.

Одно из качественных свойств проволоки — это способность плавиться постепенно, без резкого выброса брызг. Если специальной проволоки для соединения изделий из нержавейки, латуни, свинца или меди нет, то применяют полоски порезанного металла из того же материала, который сваривается.

Пластины и стержни

Пластины используются для электрошлаковой сварки, а дуговая сварка осуществляется с применением электродного металлического стержня с покрытием на основе электрода. Толщина электродов бывает трех видов:

Тип сварочного материала с разным покрытием обозначается буквами таким образом:

- А — покрытие имеет кислотные добавки;

- Б — классический вариант;

- Ц — покрытие содержит целлюлозу;

- П — в поверхностном слое присутствуют смешанные материалы.

При резке и газовой сварке применяют горючие газы и те, что поддерживают горение. Сюда относятся:

- кислород;

- ацетилен;

- водород;

- пропанобутановая смесь;

- метилацетилен-алленовая фракция.

Защитные газы предназначены для обеспечения газовой защиты материала в расплавленном виде от воздуха. Защитные газы такие:

- инертные (гелий, аргон и смеси на их основе);

- активные (углекислый газ и смеси на его основе).

Инертный газ в химическую реакцию с металлом вступать не умеет и почти в нем не растворяется, а активные газы способны вступать в такую реакцию и растворяться в металлах.

Что касается кислорода, то он тяжелее воздуха и помогает газам и парам сгореть максимально быстро, при этом способно выделяться тепло, а температура плавления при этом максимальная. При этом сжатый кислород при взаимодействии со смазочными материалами и жирными маслами может привести к взрыву и самопроизвольному воспламенению, соответственно, работать с кислородными баллонами следует только в чистых условиях, где подобное исключено. Сварочные материалы кислородного типа нужно хранить, только соблюдая нормы пожарной безопасности.

Сварочный кислород бывает техническим, получается из атмосферы. А воздух при этом обрабатывается в разделительном аппарате, в итоге удаляются углекислые примеси, а готовый продукт сушат. В жидком виде кислород для хранения и перевозки содержится в специальных емкостях, имеющих высокую теплоизоляцию.

Другой газ, ацетилен, — это кислород, соединенный с водородом. При нормальной температуре ацетилен имеет газообразное состояние. Он бесцветный и включает примеси сероводорода и аммиака. Опасность представляют воспламеняющиеся компоненты такого материала, сварочное давление от 1,5 кгс/см2 или же ускоренное нагревание до температуры в 400 градусов также могут привести к взрыву.

Газ производится посредством электродугового разряда, который разделяет жидкие горючие компоненты, или через разложение карбида кальция под воздействием жидкости.

Существуют и заменители ацетилена. Согласно требованиям к материалам для сварочных работ, возможно применение паров жидкостей и прочих материалов. Их используют, если температура нагрева в два раза больше показателя плавления металла.

Чтобы горел тот или иной вид газа, нужно определенное количество кислорода в горелке. Те или иные горючие вещества используются вместо ацетилена, поскольку они недорогие и их легко добыть. Использовать их можно в разных промышленных сферах, но применение таких веществ ограничено ввиду их относительно низкой границы нагрева.

Флюсы для сварки и другие материалы

Флюс в процессе сварочных работ имеет разное назначение. Благодаря ему можно растворить окислы на поверхности металла, что способствует облегчению процесса смачивания заготовки расплавленным металлом. Еще флюс является барьером для доступа кислорода, выступая в роли покрытия горячей поверхности заготовки, и не допускает окисления металла. А еще расплав флюса может выступать как теплообменная среда, облегчая нагревание стыка.

Флюсы отличаются друг от друга по следующим параметрам:

- способу производства;

- назначению;

- своему химическому составу и прочим параметрам.

Например, по способу производства они бывают плавлеными и неплавлеными. Плавленые флюсы производятся посредством сплавления частей шихты в печах. А вот неплавленые части флюсовой шихты могут быть скреплены без сплавления.

Флюс состоит из порошка или пасты определенного состава, его производят на основе борной кислоты или же прокаленной буры. Флюсы не применяют для соединения легированных сталей.

А другой вид материала для сварки, керамическая подкладка, применяется для того, чтобы создать качественный шов и сформировать обратный валик.

Все перечисленные сварочные материалы еще могут подразделяться по типу свариваемых металлов и сталей. Например, одни предназначаются для соединения углеродистых сталей, другие — для нержавеющих или низколегированных либо чугуна, меди и прочих материалов.

Общие требования к сварочным материалам

Независимо от того, какой используется тип сварки, следует применять материалы согласно существующим стандартам, где прописаны все требования к ним. Все заводские изделия должны иметь сертификат с указанием технических характеристик:

- товарный знак производителя;

- буквенно-цифровые условные обозначения, указывающие на тип и марку изделия;

- заводской номер смены и партии плавки;

- показатель поверхностного состояния проволоки или электрода;

- химический состав материала и процентное соотношение его компонентов;

- механические особенности направленного шва;

- вес нетто.

Для всех электродов важным требованием является хорошо сформированный шов и дуга со стабильным горением. Металл полученной направки обязан соответствовать заранее заданному химическому составу, во время работы должно происходить равномерное расплавление стержня, без брызг и выделения токсичных компонентов. Проволока позволяет осуществить качественную работу. Электроды могут очень долго сохранять свои технические параметры.

Чтобы произвести качественную работу, важно учитывать каждую деталь. Чтобы соединение было прочным и стойким, используйте только качественные материалы и делайте все согласно требованиям.

Электроды и флюсы для сварки: краткое руководство

Сварочные электроды и флюс сварочный представляют собой расходные материалы, необходимые для выполнения соединения металлических элементов методом сварки. Применяются в большинстве случаев в промышленном производстве с применением специализированной техники, управляемой персоналом, обладающим необходимой квалификацией.

Определение понятий

Электроды для сварки выпускаются в форме стержней или проволоки, изготовленных из металлов или их сплавов, основными функциями которых являются подвод электрического тока к месту обработки, обеспечение устойчивого горения дуги, а также, для покрытых вариантов изделий, защита сварочной ванны от внешних воздействий. Химический состав изделий должен соответствовать или быть максимально близок аналогичному параметру соединяемого материала (алюминия, сплавов на его основе, различных видов стали и т.д.) и иметь аналогичную или более низкую температуру плавления. Данный расходный материал обеспечивает качественный, ровный, прочный шов, а также придает ему устойчивость к возникновению коррозии.

Флюсы являются вспомогательным компонентом и предназначены для предохранения свариваемого участка от внешних воздействий, образования растворяющего оксиды защитного слоя, поддержания стабильности горения электрической дуги, добавления в шов легирующих добавок и обеспечения высокого качества обрабатываемой поверхности. Выпускаются в форме гранулированного порошкообразного вещества с различным размером и формой стекловидных, пемзовидных или стеклопемзовидных гранул.

Нормативные документы

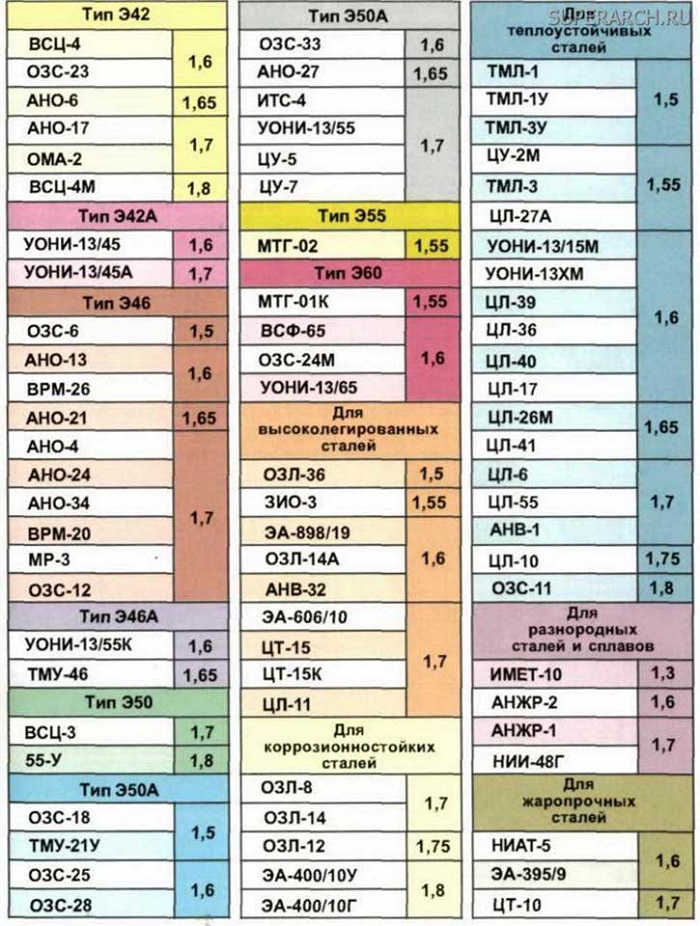

Изготовление покрытых металлических электродов для сварки и наплавки различных марок сталей, их типоразмеры, сфера использования и правила эксплуатации, а также другие параметры регулируются ГОСТ 10051-75 (ручная дуговая наплавка), 10052-75 (для высоколегированных жаропрочных, устойчивых к воздействию коррозии сталей), 9466-75 (дуговая сварка в ручном режиме и наплавка) и 9467-75 (для конструкционных и теплостойких сталей). Диаметр прутка может колебаться в пределах от 1,6 мм до 12 мм при длине от 150 мм до 450 мм.

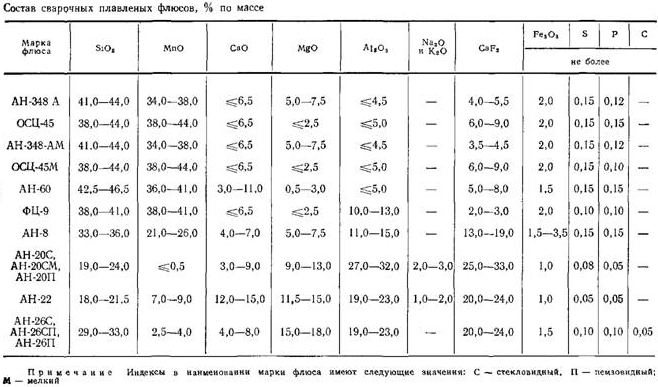

Процентное содержание химических компонентов, размер, строение и цвет гранул, насыпная плотность и другие требования к плавленым флюсам приведены в ГОСТ 9087-81, а плавленым, предназначенным для применения в автоматическом и механизированном режиме – в ГОСТ 52222-2004.

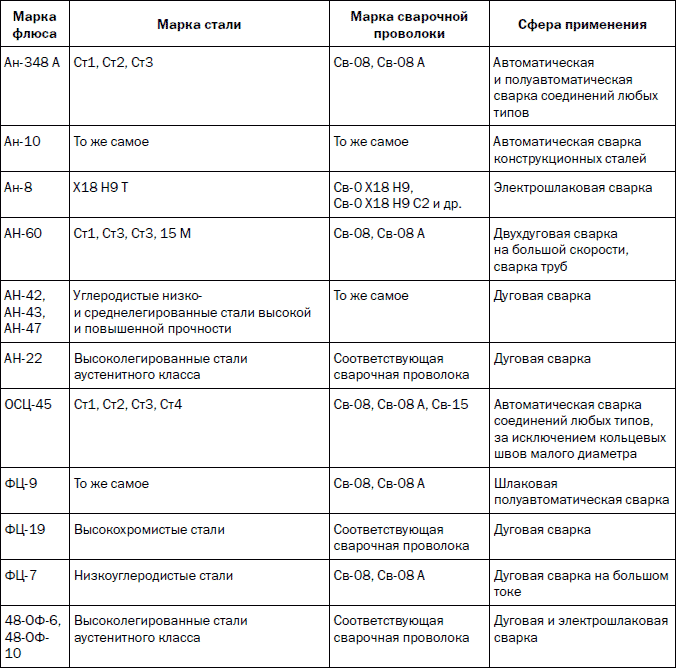

Согласно приведенным стандартам, охватывающим около 50 разновидностей, размер отдельных частиц может колебаться от 0,25 мм до 4 мм при насыпной плотности от 0,7 г/см³ до 1,8 г/см³ для различных марок продукции. Также в документе оговаривается способ изготовления: флюсы сварочные АН 348А (АМ, В, ВМ), АН-47 и ОСЦ 45 выплавляются как в электрических, так и в пламенных печах, все остальные – только в электрических. В процессе производства порошковых смесей для автоматической сварки также применяется метод двойного рафинирования.

Основные разновидности электродов

В настоящее время на рынке присутствуют более 200 вариантов исполнения покрытых электродов, большинство из которых представлены плавящимися изделиями. Такие расходники классифицируются по следующим основным признакам:

- По предназначению. Для работы с низколегированными и углеродистыми марками конструкционной стали, характеризующимися сопротивлением на разрыв менее 60 кгс/мм² применяют стержни маркированные буквой «У», конструкционных легированных с аналогичным параметром свыше указанного – «Л», теплоустойчивых легированных – «Т», высоколегированных – «В» и для наплавки – «Н».

- Наружному диаметру (D) по отношению к диаметру стержня (d) – тонкие (соотношение D/d составляет менее 1,2), средние (до 1,45), толстые (до 1,8) и особо толстые (более 1,8).

- Типу покрытия. Кислое («А»). Главные компоненты – оксиды кремния, железа, марганца или титана. Применяется при выполнении работ на постоянном или переменном токе. Присутствие марганцевых добавок требует обеспечения дополнительной защиты персонала. Основное («Б»). В основе состава – фтористые соединения и карбонаты, используются в случае сваривания постоянным током обратной полярности. Недостатки – необходимость прокаливания и очистки свариваемых поверхностей. Целлюлозное («Ц»). Содержание органических добавок (целлюлозы, муки или других) в составе достигает 50%, применяется преимущественно при сваривании деталей малой толщины. Недостаток – большее разбрызгивание, достигающее 15%. Рутиловые («Р»). В основе покрытия – диоксид титана. Применение таких расходников обеспечивает стабильность дуги, минимальное разбрызгивание расплава и высокое качество шва. Не рекомендуется применение при создании конструкций, предназначенных для эксплуатации в условиях чрезмерно высоких или низких температур. Также производятся изделия с комбинированным из вышеприведенных (обозначается буквами составляющих, например «РБ», «АР» и т.д.) или другими видами покрытий из прочих материалов («П»). При содержании железного порошка более 20% в обозначение добавляется буква «Ж».

- По возможности работы с поверхностями, имеющими различное положение в пространстве. Цифровое обозначение 1 означает, что материал пригоден для соединения деталей, имеющих нижнее, горизонтальное, вертикальное или потолочное расположение, 2- в любом положении за исключением вертикального при обработке шва в направлении из верхнего к нижнему, 3 – аналогично 2, но исключается также потолочное положение, 4 – только в нижнем положении.

- По полярности тока – любая, прямая или обратная.

Перед тем как купить сварочные электроды конкретного вида, следует учесть ряд факторов: толщину свариваемых деталей (от этого зависит диаметр стержня), марку стали или особенности сплава, пространственное положение соединяемых элементов. В случае использования порошкового защитного вещества пространственное расположение ограничивается нижним.

Виды флюсов

По способу производства продукция подразделяется на два типа.

Неплавленые (керамические или испеченные) представляют собой субстанцию, содержащую, помимо шлакообразующих веществ, также раскислители или легирующие элементы. Производятся методом измельчения и дозированного смешивания составляющих компонентов с последующим добавлением раствора жидкого стекла, грануляцией, просушкой и прокаливанием.

Плавленые получают при помощи размола шлакообразующих составляющих до требуемых размеров, смешивания их в нужных пропорциях, плавки в печах и грануляции на финальной стадии производства. Такая разновидность применяется более широко, основной причиной высокого спроса на плавленые флюсы сварочные является цена, более доступная по сравнению с предыдущим вариантом, а также высокие технологические характеристики. В ГОСТ 9087-81 и 52222-2004 перечислено около 50 типов продукции этого вида, различающихся по следующим признакам:

- Области применения. Конкретная разновидность защитного вещества (состав, размер гранул и т.д.) подбирается исходя из характеристик свариваемого металла, его толщины, а также применяемого метода сваривания.

- Способу изготовления (выплавка в печах или производство с задействованием технологии двойного рафинирования).

- Химическому составу (процентному содержанию оксидов кремния, марганца, кальция, магния, алюминия и других элементов).

- Строению и окраске частиц (стекловидные, пемзовидные или смешанные белого, серого, коричневого, зеленого, желтого, голубого, бирюзового, фиолетового, черного цветов или их оттенков).

- Диаметру гранул (0,25-4 мм).

- Насыпной плотности вещества (0,7-1,8 г/см³).

- Химической активности – пассивные, образующие только защитную среду и не влияющие на свойства обрабатываемых металлов, слаболегирующие, обогащающие материал элементами, повышающими его прочностные и другие характеристики, и легирующие, способствующие повышению антикоррозионных и других свойств.

Перед тем как купить сварочный флюс, следует ознакомиться с его характеристиками и определить, подходит ли он для работы с конкретной маркой и толщиной металла, для сваривания при какой величине тока он предназначен и другие параметры.

Технология

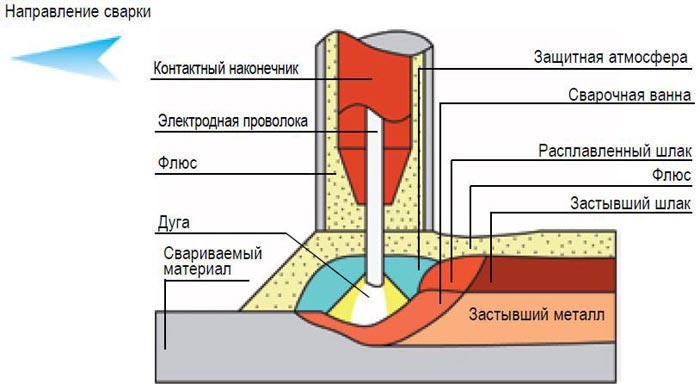

Автоматическая дуговая сварка (SAW) разработана под руководством академика Е.О.Патона и осуществляется следующим образом:

- При помощи вращающихся роликов проволока подается к месту стыка свариваемых деталей.

- Скользящий контакт при соприкосновении с электродом подает электрический ток.

- Из бункера на участок образования будущего шва поступает необходимое количество порошка (толщина слоя может колебаться в пределах 40-80 мм, ширина – 40-100 мм), предотвращающего соприкосновение с воздухом.

- При розжиге дуги возникает защитное облако из выделяемых паров.

- Благодаря кристаллизации расплава происходит соединение обрабатываемых элементов.

- С поверхности шва при помощи пневматического устройства удаляются образовавшиеся остатки шлака, которые после измельчения могут применяться повторно.

К преимуществам применяемой технологии относится высокая скорость работ, поддержание стабильного горения дуги, предотвращение разбрызгивания расплавленного металла благодаря образующемуся газовому пузырю, возможность соединять детали толщиной от полутора до 150 мм и повышение качественных характеристик шва. Также такой метод отличается экономичностью: снижается расход материалов и энергопотребление. Отсутствие брызг и светового излучения (дуга скрыта слоем порошка) способствует обеспечению безопасности работающего персонала.

Такая методика используется преимущественно в промышленных условиях с использованием специализированного оборудования при выполнении работ в автоматическом (на весу, флюсовой подушке, медном ползуне и т.д.) или механизированном (на весу или остающейся подкладке, а также с наложением подварочного шва или подваркой его корня) режиме и производится в соответствии с требованиями ГОСТ 8713-79.

Различают стыковые, угловые, тавровые и нахлесточные типы соединения деталей с различными конфигурациями кромок (без скосов, с ломаным или обычным скосом одной или обеих кромок, с отбортовкой и другими).

Главным недостатком вышеприведенной методики является невозможность обработки всех мест соединений конструкций сложной геометрической формы или швов, расположенных в вертикальном или потолочном положении.

Читайте также: