Сварочный аппарат для автоматической сварки под флюсом

Обновлено: 28.04.2024

В производственном процессе многих предприятий, изготавливающих металлоконструкции, ёмкостное, резервуарное оборудование, опоры и другие изделия, часто используется автоматическая сварка. Широкое применение автоматизации процесса сварки обусловлено следующими факторами:

- высокая производительность;

- высокое и стабильное качество сварного соединения;

- снижение влияния человеческого фактора на процесс сварки;

- повышение безопасности проведения работ, улучшение условий труда.

Автоматическая сварка – это производительный и эффективный способ изготовления изделий с применением дуговых методов сварки при серийном или мелкосерийном производстве. В некоторых случаях автоматизация процесса сварки эффективна и при изготовлении единичных изделий.

Автоматическая сварка осуществляется путём механизации основных движений, выполняемых сварщиком при ручной сварке – это подача электродной проволоки в зону горения дуги и перемещения её вдоль свариваемых кромок изделия. Проволока подаётся в зону сварки с помощью подающих роликов. Подвод тока к проволоке осуществляется скользящим контактом.

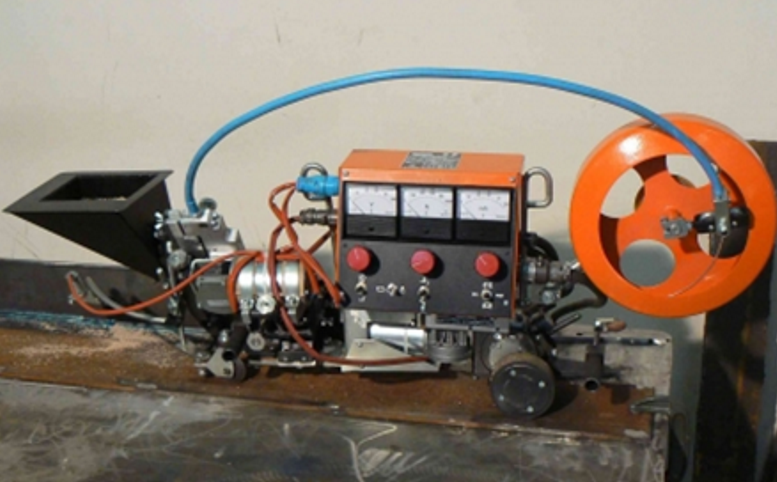

Одним из первоначальных этапов автоматизации процесса сварки является применение сварочных автоматов, тракторов или кареток для малой механизации. Сварочный трактор (сварочный автомат) – это общее название механизма, способного в той или иной мере исключить человеческий фактор при непосредственной сварке, т.е. из сварщика сделать оператора и таким образом получить равномерную подачу проволоки и скорость сварки за счёт работы исправного механизма, а не навыков и наработанной моторики человека-сварщика.

Сварочные трактора (автоматы) широко применяют для автоматизации следующих способов сварки:

- механизированная дуговая сварка плавящимся электродом в защитном газе (MIG/MAG - Metal Inert/Active Gas) ,

- механизированная дуговая сварка под слоем флюса (SAW - Submerged Arc Welding – сварка погруженной дугой) .

Помимо указанных способов сварки, сварочные трактора применяют для механизации процесса наплавки проволокой или лентой.

Группа предприятий «ИТС» изготавливает сварочные трактора разной конструкции для выполнения различных задач.

Как выбрать сварочный трактор (автомат)?

При выборе трактора необходимо получить ответ на следующие вопросы:

- Для сварки какого соединения планируется использовать автомат, а также в каком положении будет производиться сварка?

- Какой способ сварки допускается применять для данного соединения?

- Необходимо определить технологические режимы выполнения сварного соединения (тип и параметры электродной проволоки, диапазон рабочего тока и напряжения, скорость сварки);

- Определив режимы сварки и оценив затраты времени на изготовление одного изделия с применением сварочного трактора, оцениваем экономическую целесообразность – выгодно ли предприятию применение такого сварочного автомата с учётом полученной производительности, расчётной себестоимости выполнения одного метра шва, сокращения времени и трудозатрат при данной стоимости оборудования?

Отвечая на первый вопрос, рассмотрим разные варианты соединений и применение тракторов соответствующей конструкции для сварки этих соединений.

Стыковое соединение (с разделкой и без разделки кромок)

Стыковые швы выполняют односторонней однопроходной сваркой, двусторонней одно- или многопроходной сваркой. Могут применяться механизмы подачи электродной проволоки одно-, двух- или многоэлектродные.

При односторонней сварке под флюсом металла толщиной до 4-6 мм без разделки кромок зазор при сборке устанавливают минимальный. Для металла толщиной 10-12 мм стыки собирают с зазором. При этом могут использоваться различные подкладки (медные, керамические, стальные, если допускаются по условиям работы конструкции), флюсовые подушки, а также соединения «в замок»

При выполнении сварки стыкового соединения сварочный трактор может перемещаться как по свариваемым изделиям, используя копир, так и по направляющим, производить сварку внутри колеи или вне колеи.

Наглядным примером будет служить использование сварочных тракторов ТС-16 и ТСФ-101 с копиром для сварки стыкового соединения. При использовании такого копира сварочный шов будет внутри колеи, т.е. между колёсами трактора.

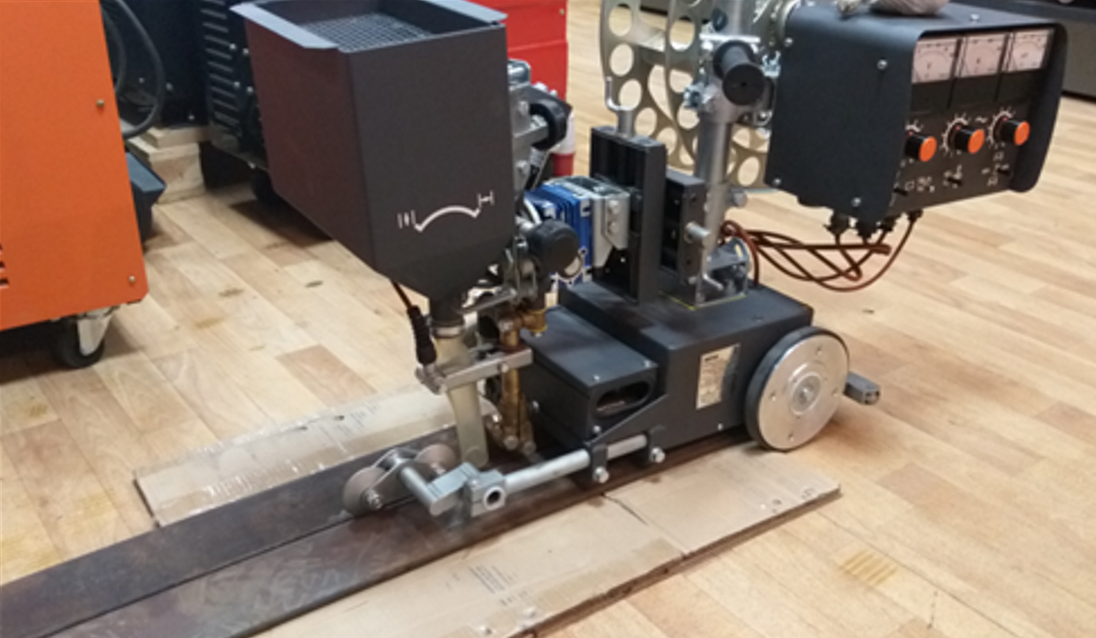

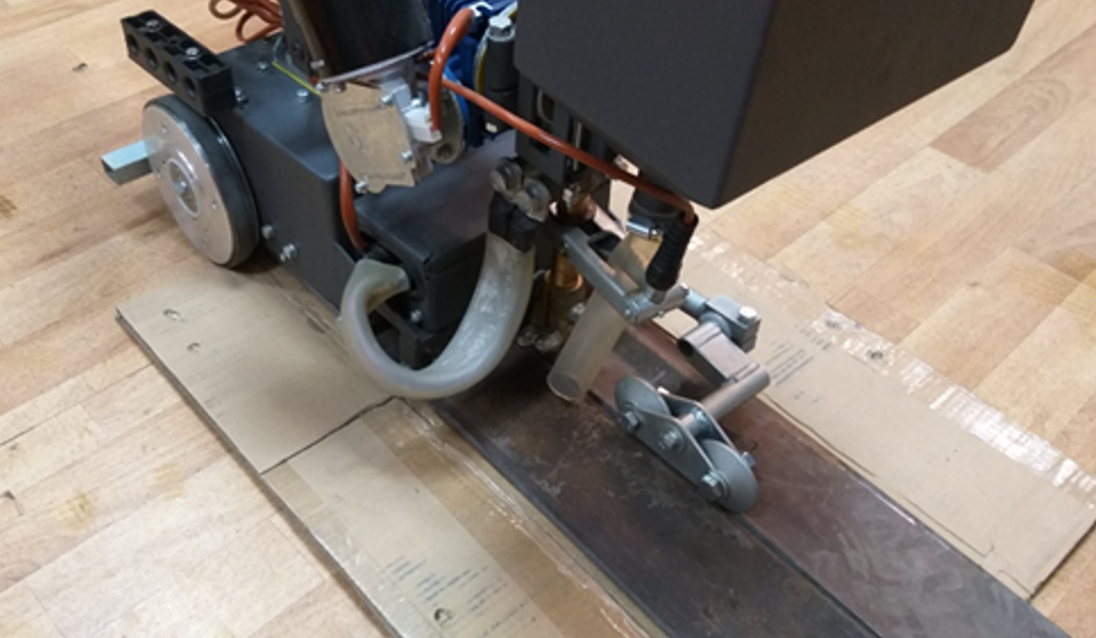

На иллюстрации ниже изображен трактор ТСФ-101 с установленным копиром для стыкового соединения. Копир имеет два ролика в форме ромба, которые устанавливаются в зазор (или разделку) между свариваемыми листами. Такой копир направляет трактор вдоль стыка, при этом, задние колёса перемещают трактор по листу (изделию). Ниже на фотографиях представлены трактора ТСФ-101 и ТС-16 перемещающиеся по изделию при работе с копиром.

ТСФ-101

ТС-16

Представленные сварочные трактора с копиром для стыкового соединения и без него перемещающиеся по изделию, позволяя производить сварку как в горизонтальной плоскости прямолинейных стыков, так и кольцевые швы при сварке двух обечаек, при чем как снаружи, так и внутри обечайки.

На фотографии представлен доработанный трактор ТСФ-101, выполняющий сварку кольцевого шва - стыковое соединение донышко-обечайка.

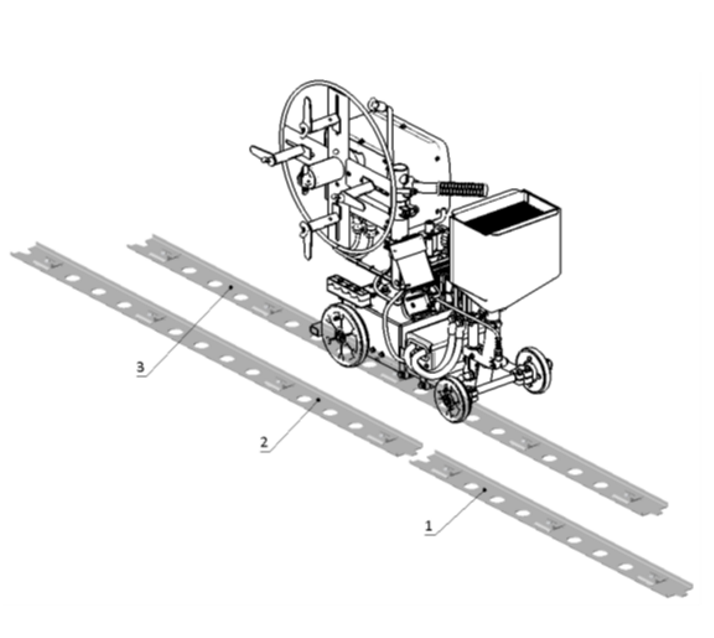

При сварке стыкового соединения для перемещения трактора возможно использовать направляющие рельсы. На фотографии ниже представлен трактор ТСФ-101, перемещающийся по направляющим рельсам. У тракторов ТС-16, ТСФ-101 передние и задние колёса с одной стороны имеют паз, который служит для фиксации трактора на выступающей части направляющего рельса.

Составные направляющие для ТСФ-101

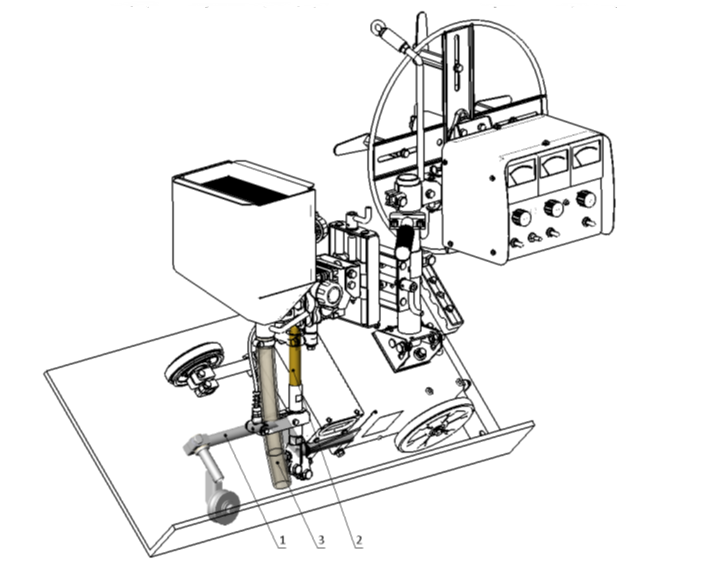

Также в качестве направляющих может служить конструкция, изготовленная самостоятельно из уголков подходящего размера. На фотографии изображен сварочный трактор АДФ-1000, установленный на такие направляющие для сварки стыкового соединения вне колеи трактора.

Для сварки стыковых соединений в номенклатуре моделей сварочных тракторов, изготавливаемых Группой «ИТС», присутствуют следующие модели:

- сварка под флюсом: АДФ-1000, АДФ-1000 TWIN, ТСФ-101, ТС-16, АДФ-630, МО-19, АДФ-2500 ТАНДЕМ и модификации данных тракторов;

- сварка в защитном газе: АДГ-1000, АДГ-630, АДФГ-305, АДФГ-315.

Сварка стыкового соединения с применением тракторов АДФ-1000, АДФ-630, ТСФ-101, их модификаций и других тракторов подобной конструкции может производиться и вне колеи трактора. На фотографиях ниже представлен трактор, оснащённый блоком управления БУ-20, выполняющий сварку стыкового соединения вне колеи трактора на флюсовой подушке.

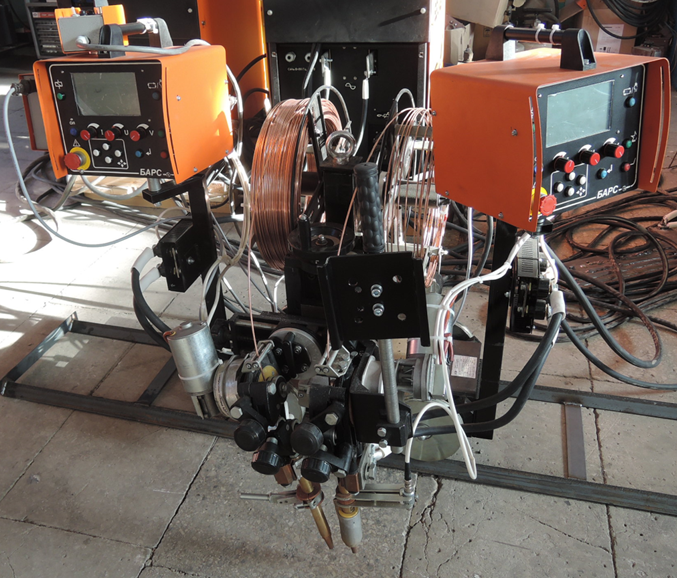

На иллюстрации представлен двухдуговой сварочный трактор АДФ-2500 Тандем, способный производить сварку под флюсом двумя электродными проволоками. При этом питание ведущей дуги осуществляется постоянным током обратной полярности (используется выпрямитель, например, ВДУ-1250), а ведомой дуги переменным током (используется источник ТДФЖ-1250).

Трактор перемещается по направляющим и производит сварку вне колеи.

Экспериментальным путём установлено, что при двух электродной сварке скорости возросли в 2-3 раза, а при трёхэлектродной — в 4-5 раз в сравнении с одноэлектродной сваркой. Использование процесса трёхэлектродной и многоэлектродной сварки применимо на сварочных автоматах и комплексах соответствующей конструкции.

Также, задаваясь вопросом о том, какой сварочный аппарат купить, важно учитывать такие характеристики, как допустимый диаметр электродов, КПД, рабочее напряжение, класс изоляции.

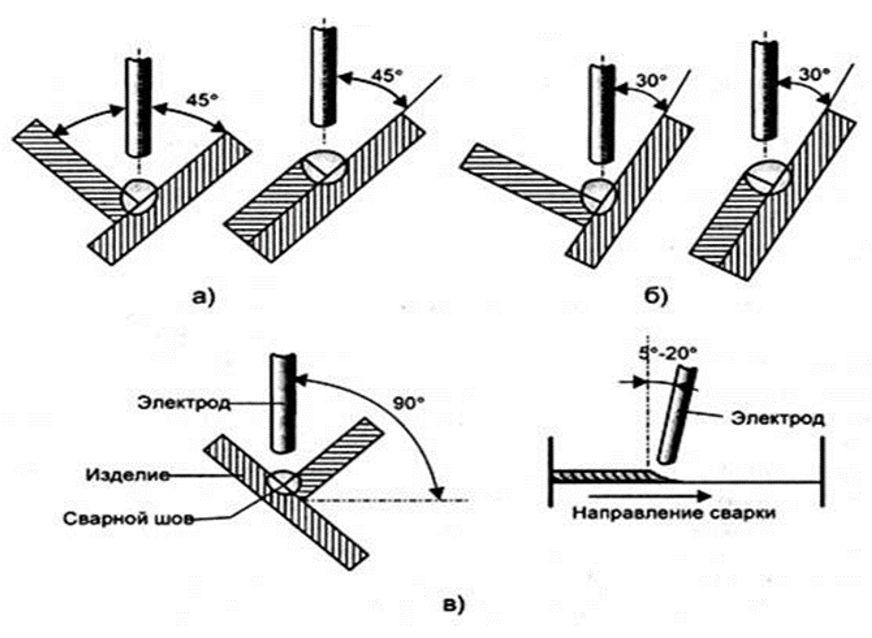

Сварка «в лодочку» при симметричном или несимметричном расположении электрода

В таком положении производят сварку угловых, тавровых и иногда нахлёсточных соединений. Это положение, при котором электрод расположен под углом 45 градусов к поверхности, образующей угол.

Применение тракторов для сварки в таком положении широко распространено на предприятиях, изготавливающих несущие металлоконструкции, например, при выполнении поясных швов балок, ферм и т.д. Положение сварки «в лодочку» позволяет добиться повышенной производительности, большего катета шва, снижения дефектов шва при выполнении сварного соединения. В этом положении сварку выполняют как одно-, так и многопроходными швами.

Для сварки в лодочку широко используются трактора ТС-16, ТСФ-101, а также возможно применение трактора АДФ-1000 с дополнительной оснасткой.

Пример установки трактора ТС-16 и ТСФ-101 в положение «в лодочку» представлен на фотографиях ниже:

Для размещения трактора АДФ-1000 в положении для сварки «в лодочку» потребуется дополнительно устанавливать наклонный кронштейн, который предлагается в качестве опции для данного трактора.

Сварка угловых, тавровых соединений

Это угловой сварочный шов вне колеи трактора двумя наклонными электродами.

Трактор 2ТС-16 400х450Б позволяет производить одновременно сварку двух угловых соединений, находящихся рядом

Трактор 2ТС-16-1 позволяет производить сварку таврового соединения двумя наклонными электродами, например, для приварки к ортотропным плитам рёбер жёсткости типа полосы

Трактор АДФ-1000 также позволяет проводить сварку углового соединения наклонным электродом

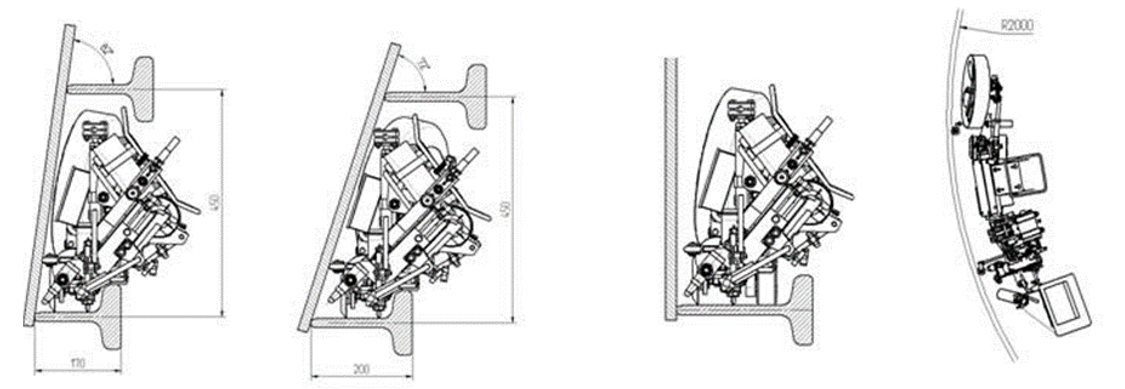

Трактор АСУ-5 группа «ИТС» изготавливает трактора и под более узкие задачи. Например, трактор АСУ-5 производит сварку плавящимся электродом угловых швов под флюсом прямолинейных, криволинейных и кольцевых рёбер жёсткости высотой более 170 мм.

Ниже на иллюстрации схематично показаны положения, в которых производит сварку трактор АСУ-5:

На примерах моделей сварочных тракторов, изготавливаемых Группой «ИТС» мы рассмотрели основные положения и способы сварки различных соединений. Было установлено, что сварочный трактор выбирают, учитывая конструкционные особенности изделий и соединений, процесс изготовления которых может быть автоматизирован с его помощью.

Выбор способа сварки осуществляется на основе использования тех или иных материалов, требований документации на выполнение сварного соединения, а также основывается на опыте персонала предприятия, особенностях конструкции, требуемой производительности и степени влияния на возникновение деформации и напряжений после выполнения сварного шва.

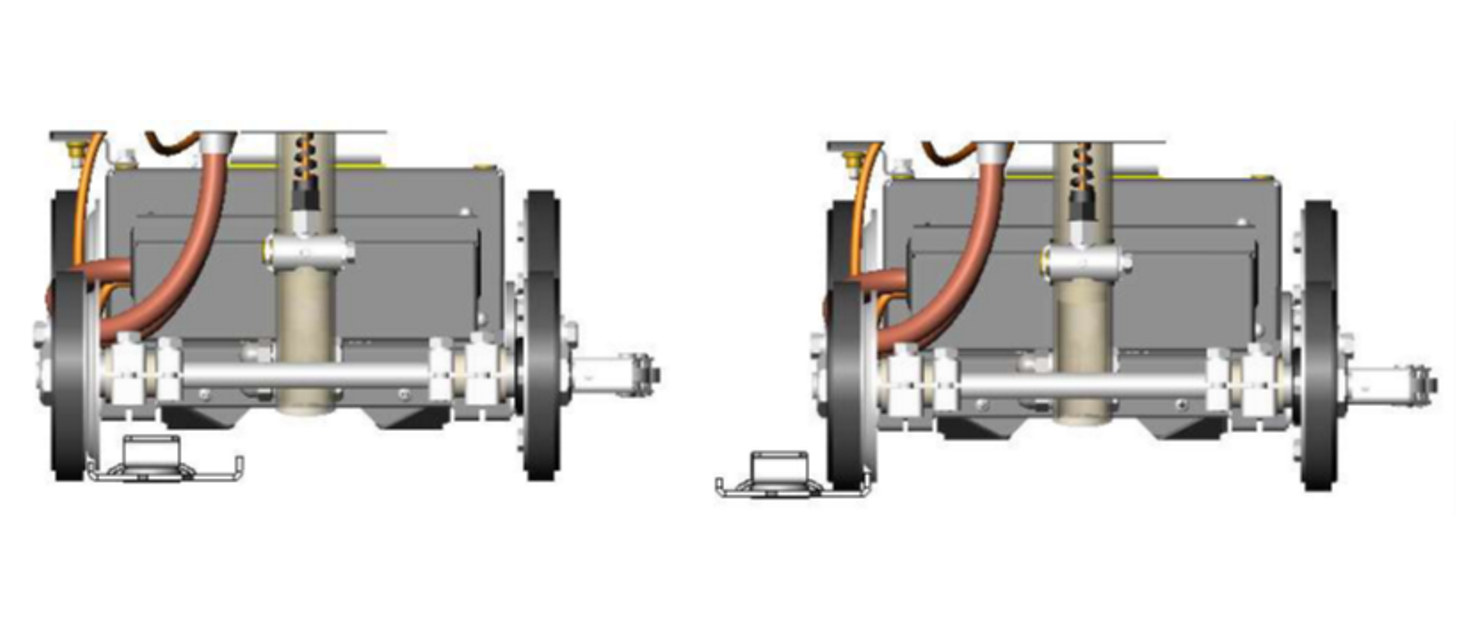

Определившись с конструкцией сварочного трактора и способом сварки, выполняется расчёт и подбор оптимальных режимов сварки. Учитывая технологические режимы и применяемые сварочные материалы, может потребоваться изменение параметров серийно выпускаемых сварочных тракторов. Например, может возникнуть необходимость замены редуктора привода подачи проволоки (привода перемещения трактора) с одним передаточным числом, устанавливаемым на серийную модель трактора, на другой редуктор, чтобы обеспечить необходимый диапазон скорости подачи проволоки (скорости сварки). Так у привода подачи проволоки трактора (автомата) АДФ-1000 имеется возможность установки трёх вариантов редуктора с разными передаточными числами, что позволяет перекрыть практически любой технологический режим при использовании сварочной проволоки разных диаметров.

Сварочные трактора для сварки и наплавки под слоем флюса и в среде защитного газа работают в комплекте с источниками питания (выпрямителями сварочными): ВДУ-1250, ВДУ-1202, ВДУ-1000 и др., которые также изготавливаются группой предприятий «ИТС».

Следующие этапы автоматизации сварочного производства – это применение серийных сварочных автоматов и подвесных головок с исполнительными и вспомогательными механизмами, а затем проектирование и изготовление автоматизированных сварочных комплексов.

Не нашли нужный товар? Свяжитесь с нами - мы привезем оборудование под заказ или предложим альтернативное решение.

Что такое сварка под флюсом, как происходит процесс и какой вид флюса и режим выбрать для сварки разных металлов?

Сварка под флюсом – это способ сварки деталей из высоколегированной марганцевой, никелевой или фторидной стали, при котором сварочная ванна и шов защищены от окисления слоем флюса в виде порошка или гранул.

Процесс формирования шва протекает в газовой полости под слоем непрерывно подаваемого флюса. Кроме функции защиты от окисления, флюс также легирует формируемый шов марганцем и кремнием, повышая его прочность и формируя соединение с высокой степенью однородности.

ГОСТ на сварку флюсом 8713-79 устанавливает размеры и типы сварных соединений, а также способы наложения шва под флюсом.

Виды флюсов и их особенности

По способу изготовления флюсы бывают:

Плавленые флюсы изготавливают из шлакообразующих марганцевых руд и кварцевого песка путем размалывания, смешивания и расплавления с последующим гранулированием. Такие флюсы экономичны и хорошо подходят для сварки деталей из низколегированной стали.

Керамические (неплавленные) флюсы изготавливают из окислителей и солей амфотерных металлов, которые измельчают, смешивают с жидким стеклом до однородного состояния, после чего гранулируют и прокаливают.

Примерная стоимость керамических флюсов на Яндекс.маркет

Керамические флюсы имеют мелкодисперсную порошкообразную структуру, они применяются для сваривания сложных высоколегированных стальных сплавов, при этом состав флюса подбирается под конкретную марку свариваемой стали.

По химическому составу флюсы бывают:

Солевые флюсы содержат соли фторидов и хлоридов, применяются для электросварки титана и стали, легированной никелем и хромом. Оксидные флюсы содержат оксиды активных металлов и кремния, применяются для сварки низкоуглеродистой стали. Смешанные флюсы содержат оксиды и соли металлов в различных пропорциях, применяются для сваривания многокомпонентных сплавов или деталей из разных металлов.

Описание технологии процесса

Существует три основных способа сварки под флюсом:

При автоматической сварке траектория и скорость движения электрода, а также скорость подачи проволоки регулируется управляющим процессором, рабочие участвуют только в качестве контролеров процесса для экстренного отключения сварочного агрегата.

Полуавтоматическая сварка под флюсом предполагает, что скорость подачи проволоки, сила тока сварки и угол наклона электрода к линии сварки регулируются автоматически, а ведение дуги осуществляется сварщиком вручную – через рукоятку или дистанционное управление. Полуавтоматический сварочный агрегат позволяет вручную изменять отдельные параметры тока непосредственно во время процесса сварки.

Сварка под флюсом вручную применяется в небольших агрегатах, где система подачи флюса встроена в неплавящийся электрод, при этом сварщик регулирует направление движения, угол наклона и скорость хода электрода в ручном режиме, специальными кнопками управляя подачей флюса и силой тока сварки.

Общий порядок действий при сварке под флюсом:

- С поверхностей деталей снимается оксидная пленка.

- Детали закрепляются на сварочной плите.

- Выбираются настройки и режим сварочного аппарата.

- Заполняется резервуар для флюса.

- Устанавливается бухта наплавной проволоки, конец которой заправляется в электрод.

- Происходит процесс сваривания.

- После остывания деталей собирается неизрасходованный флюс, и шов очищается от шлака.

Важно следить за расходованием проволоки и флюса, чтобы не допустить работы электрода вхолостую и повреждения деталей.

Оборудование для сварки

Для сварки флюсом потребуются стационарные условия и оборудование:

Сварочные плиты выполняются на бетонном основании из жаростойких материалов с возможностью закрепления деталей. Проволока берется из материала свариваемых деталей, толщина от 0,3 до 12 мм. Электрод изготавливается из вольфрамового сплава с керамической оплеткой.

Система подачи флюса представляет собой резервуар и шланг, конец которого отстоит от электрода на 10-30 см. Диаметр шланга подачи флюса должен позволять гранулам свободно сыпаться перед электродом.

Схема процесса автоматической сварки под слоем флюса

Автоматическая и полуавтоматическая сварка под флюсом контролируется программным обеспечением, регулирующим направление и скорость движения электрода вдоль линии сваривания.

Выбор режима сварки

В зависимости от толщины и металла свариваемых деталей выбирается режим сварки под флюсом. Для каждого режима существует свой диапазон напряжения, силы тока сварки и диаметр проволоки. Скорость формирования шва колеблется в пределах от 6 до 100 метров в час.

Если толщина свариваемых деталей от 2 до 10 мм, то выбирается режим сварки на стальной подкладке под стыком деталей. Режим на флюсовой подушке подходит для сварки деталей толщиной 10-25 мм, а сварка деталей толщиной 16-70 мм выполняется в режиме предварительной ручной проварки нижней части шва.

С увеличением толщины свариваемых деталей растет диаметр проволочного электрода и сварочный ток, но уменьшается скорость формирования сварного шва.

Сила тока сварки (А) зависит от толщины проволоки (мм) следующим образом:

Напряжение сварки существенно увеличивается только при толщине деталей свыше 25 мм.

Достоинства и недостатки

К преимуществам сварки под флюсом относятся:

- высокая степень автоматизации процесса;

- возможность проведения сварки под большой силой тока;

- высокая скорость сварки;

- качественный шов без окислов и раковин;

- возможность увеличения сварной ванны для более качественного провара.

Системы автоподачи флюса и сохранение постоянного расстояния от электрода до шва позволяет сваривать сложные детали с минимальным участием рабочих. Защитный слой флюса не дает расплавленному металлу разбрызгиваться, что позволяет производить сварку под высокими токами, многократно увеличивая скорость формирования и качество шва.

Однородность шва достигается за счет изоляции сварной ванны от кислорода воздуха, а также из-за легирования шва компонентами флюса, которые можно подобрать специально для материала свариваемых деталей. Также сварка под флюсом дает возможность использования одновременно двух электродов, расположенных на расстоянии 10-20 мм друг от друга и питаемых от одного источника тока – это позволяет сделать больше сварную ванну под флюсом, увеличив таким образом скорость сварки и степень однородности готового изделия.

К недостаткам сварки под флюсом относят трудности контроля процесса и технологическую сложность. Агрегаты для сварки под флюсом занимают большие площади и требуют обслуживания квалифицированными кадрами. Сварной шов формируется под слоем флюса и у сварщика нет возможности контролировать качество шва в режиме реального времени. Избежать брака можно путем дополнения агрегата ультразвуковыми или лазерными системами контроля наличия дефектов.

Под флюсом — значит, качественно и надёжно. Метод сварки металла, разработанный академиком Патоном

Прямой доступ кислорода в сварочную ванну чреват тем, что шов получится некачественным и просуществует недолго: начнётся окисление, образуются трещины. Чтобы избежать этого, усовершенствовали процесс. Один из способов разработал в институте сварки академик Евгений Патон. Электрическая дуга горит между концом проволоки и соединяемым металлом под слоем флюса, который перекрывает доступ кислорода. Отличие от классической электродуговой сварки только в том, что процесс проходит в защитной среде.

Применяется для всех металлов и сплавов, в том числе для неоднородных. Кроме защиты зоны сварки, флюс выполняет ещё одну функцию: стабилизирует электрическую дугу и раскисляет металл.

Государственное регламентирование технологии, типов соединения, характеристики

ГОСТ 8713-79 классифицирует и маркирует буквенными обозначениями подвиды способа соединения под флюсом:

- АФ – на весу. Производится без средств, предотвращающих протекание металла в зазоры между соединяемыми кромками. Если требуется проварить на полную глубину, то это делают в два приёма с обеих сторон шва.

- АФф – на флюсовой подушке. Название способа иллюстрирует суть: под свариваемый стык подкладывают флюс, через огнеупорную подкладку прижимают к стыку прорезиненным шлангом. Подают в трубку воздух под давлением – порошок плотно прижат к изделиям в области шва.

- АФм – на флюсомедной подкладке. Применяется для предотвращения пережога металла кромок, соединения угловых, стыковых и тавровых сопряжений с флюсомедными подкладками, формирующими обратную сторону шва.

- АФо – на остающейся подкладке. Применяется при односторонней сварке, когда нельзя сваривать на флюсовой подушке. Стальные подкладки – гарантия полного провара швов.

- АФп – на медном ползуне. Его конструкция обеспечивает соединение порошковой проволокой с принудительным образованием углового шва. Жидкий шлак образуется по ходу горения дуги, затем всплывает на поверхность.

- АФш — с предварительным наложением подварочного шва. Применяется реже из-за значительных трудозатрат. Упрощает процесс сборки изделия.

- АФк – с предварительной подваркой корня шва. Выполняют покрытым или плавящимся электродом в защитном газе. Глубина провара достигает 1/3 толщины детали.

Сварные соединения – как их определяет государственный стандарт

По ГОСТ 8713-79 сварные швы классифицируются как:

В свою очередь, они подразделяются на соединения:

- с отбортовкой кромки;

- без скоса;

- со скосом одной кромки;

- с криволинейным скосом одной кромки;

- с ломаным скосом одной кромки;

- с двумя симметричными скосами одной кромки.

Технология автоматической сварки под флюсом

Подготовительные операции: очистка места соединения от ржавчины, грязи и других посторонних включений металлической щеткой и шлифовальным кругом. Процесс идёт автоматически, оператор задаёт только один из режимов, перечисленных выше.

Флюс насыпают слоем 50-60 мм. Дуга скрыта под массой порошка и горит в его жидкой среде. Этот метод ведётся чаще на токе высокой плотности, поэтому используют автоматы с постоянной скоростью подачи проволоки. Она извлекается из бобины автоматически, как и флюс, который предварительно засыпают в специальный резервуар.

Особенности технологического процесса, материалы

Сварочная дуга горит в облаке газа, образованном плавлением и испарением флюса. Когда она гаснет, расплавленный порошок остывает и образует шлаковую корку. Его засыпают перед дугой слоем шириной 40-80 мм и длиной 40-100 мм. Неиспользованный материал отсасывается обратно в бункер и запускается повторно.

В промышленных масштабах сваривают проволокой или ленточными электродами. В качестве флюсов выступают искусственные силикаты: закись марганца, окиси магния, алюминия, кальция.

Процесс более экономичный, чем ручная электродуговая сварка, потому что коэффициент использования тепла дуги выше. Нет вредного воздействия на зрение и органы дыхания оператора – дуга скрыта под слоем порошка.

Недостаток – отсутствие возможности сваривать вертикальные швы.

Оборудование: принцип действия

Для работы этим методом существует два типа аппаратов:

- Электродная проволока подаётся с постоянной скоростью и не зависит от напряжения на дуге.

- Напряжение на дуге регулируется автоматически, от него зависит скорость подачи электродной проволоки.

На установках с постоянной скоростью сварочный ток подбирают в соответствии со временем подачи гибкого электрода, напряжение – изменением внешней характеристики источника питания.

Примерная стоимость сварочных аппаратов на Яндекс.маркет

Настройки остальных параметров процесса – вылета электрода и высоты флюса – одинаковы для обоих типов аппаратов и зависят от конструкционных особенностей самих установок.

Читайте также: