Сварочный аппарат для стекла

Обновлено: 20.09.2024

В данной статье мы решили поднять вопрос интересный в первую очередь специалистам. Речь пойдет о получение герметичного вывода (или ввода), который еще называют гермовводом. Он состоит из металлического корпуса, контактов и стекла, которые, соединенные вместе, образуют абсолютно герметичный узел. Чтобы получить такой узел потребуется специальная сварка стекла.

Идея публикации родилась из недостатка конкретики по данному вопросу сварки стекла. И это несмотря на то, что в СССР этот вопрос был детально изучен и серийно производились изделия, состоящие из стекла, сваренного с другими материалами. Однако сегодня трудно найти в свободном доступе наработки того времени.

Из общей информации, присутствующей в интернете, сложно получить конкретные данные для реализации определенных идей эмпирически – на практике. Мы решили восполнить этот недостаток путем публикации технологического процесса частного случая производства гермоввода. Информация станет полезной для людей, занятых проблематикой сварки стекла и получения неразъемных соединений стекла и металла, керамики, различных сплавов.

Предварительная информация. Многочисленные исследования показали, что для сварки стекла не эффективны процессы, связанные со сваркой плавлением, другими словами, традиционные методы сварки металла для стекла абсолютно не подходят. Наибольшую перспективу для создания неразъемных соединений со стеклом представляет диффузионная сварка.

Диффузионную сварку лучше всего производить в вакуумных печах, однако допускается ее проведение в соляных ваннах, что несколько осложняет технологический процесс.

Технологический процесс изготовления гермоввода (дифсварка)

- Комплектация

- Заготовки из стекла калиевого С52-1 (допускается изготавливать самостоятельно или приобретать уже в готовом виде);

- Металлокорпус гермоввода из ковара

- Контакты-выводы

- Обезгаживание

Прим. Эту операцию можно пропустить, не критично.

Металлокорпус с контактами и стеклом собирают в графитовую оснастку, которая обеспечивает ориентацию деталей узла друг относительно друга согласно чертежа и предотвращает схватывание (сварку) стекла с оснасткой. Графит должен выдерживать высокие температуры. Графитовые приспособления обезгаживаются один раз. Повторное обезгаживание не требуется.

Оборудование: вакуумная печь СНЗ:

- Откачать вакуум до 1х10-3 мм рт. ст.

- Нагреть до температуры Т – (1000±20) оС со скоростью 500 о С/час.

- Время выдержки τ — 35 … 40 мин.

- Охлаждение в ваккуме вместе с печью до Т – (150 — 200) о С

- Извлечь детали из печи.

- Обезжиривание

Металлодетали (контакты и корпус гермоввода) обезжирить в бензине или любом другом растворителе, обеспечивающем полное удаление жира с поверхности металла.

Материал: Ацетон ЧДА

Просушить на воздухе в вытяжном шкафу до полного удаления запаха растворителя.

Операции выполнять пинцетом. Брать руками детали запрещается.

Осмотреть стеклянные заготовки. Они должны быть чистыми, без включений. Если есть грязь, следует промыть стеклянные бусы в растворителе до полного ее удаления.

Оборудование: вакуумная печь СНЗ

Собранные в приспособление узел установить в контейнер печи. Закрыть колпак печи и произвести сварку по следующему режиму:

- Откачать вакуум до 1х10-1 мм рт. ст., время откачки τ – 10 мин (предварительная очистка камеры)

- Откачать вакуум с 1х10-3 мм рт. ст., до 1х10-3 мм рт. ст., время откачки τ – 15 мин.

- Напустить аргон до величины 7 мм рт. ст. (1 атм.).

- Нагреть до температуры Т – (1000±20) о С со скоростью 500 о С/час. Время выдержки τ — 45 – 60 мин.

- Охлаждение со скоростью 500 о С/час до Т — 500 о С

- Охлаждение от Т — 500 о С до Т — 300 о С со скоростью (60 -180) о С/час, далее

- Охлаждение с печью до Т – (150 — 200) о С

- Вынуть узлы из печи.

Прим. В процессе сварки следить за поддержанием необходимого давления аргона в камере. При сварке в вакууме без напуска аргона наблюдалось вспенивание стекла – по-видимому, стекло готовилось при атмосферном давление и находящийся в нем газ в вакуумной среде начинает расширяться.

Лазерная сварка стекла

Лазерная сварка стекла

Лазерная сварка стекол в первую очередь подвергает опасность сам материал, так как возникает высокий риск повреждения стекла. Сварка может закончиться разрушением поверхности, если неправильно подходить к технологии ее выполнения. Далеко не для каждого типа изделия эта методика окажется эффективной и рациональной, так как себестоимость применения может оказаться выше, чем покупка нового изделия.

Область примененияДанная технология находит применение при создании электронных и оптических приборов. Сам лазер обладает уникальными свойствами, что обеспечивает возможность высокоточной резки, сварки и термообработки. Из-за сложности использования область применения является узко ограниченной. Даже при сварке стекла методика не всегда выдерживает конкуренцию с другими процедурами по соединению, так что она встречается далеко не во всех сферах, где идет ремонт, производство и соединение стеклянных изделий.

ПреимуществаНесмотря на все недостатки и сложности, здесь есть ряд преимуществ, которые позволяют методике оставаться востребованной:

- Это один из немногих способов соединения отдельных частей стекла уже после их остывания во время производства;

- Возможность регулировки параметров в относительно широком диапазоне, что обеспечивает совместимость со многими разновидностями стекол;

- После окончания процесса не требуется ни какая дополнительная обработка;

- Работа с мелкими деталями осуществляется без больших сложностей.

Существует ряд недостатков при работе со стеклом, которые присущи исключительно лазерной сварке:

- Низкий КПД, который приводит к перерасходу энергии;

- Малая степень автоматизации, которая усложняет получение высокой точности сварки;

- Производительность труда значительно уступает другим способам;

- После сваривания изделия требуют дополнительной обработки;

- Высокая вероятность повреждения стекла.

За последние годы требования к качеству соединений изделий из стекла сильно выросли, так что появилась необходимость в разработки новых технологий, которыми и стали лазеры. В любом случае, перед сваркой следует проводить математические расчеты, так как у каждого типа стекла есть своя температура размягчения, что предполагает точный подбор параметров. Помимо этого необходимо учитывать коэффициент термического расширения, оптическую прозрачность конкретного изделия и химическую стойкость. Для конструкционных изделий в различных установках используют кварцевое стекло, поэтому, с ним чаще всего приходится работать.

При определении типа используемого лазера следует учитывать, чтобы длина его волны вписывалась в область спектра поглощения стекла. Для такого процесса одним из лучших вариантов будет лазер 10,6 мкм. Если сравнивать лазерную сварку стекла с лазерной сваркой нержавейки и других сталей, то здесь намного выше уровень вязкости. Естественно, что данный параметр сильно зависит от температуры. Этот параметр ограничивает скорость проведения процесса, так что все это происходит достаточно долгое время, с учетом подготовительных процессов.

Чтобы перевести режим сваривания в режим резки, следует увеличить скорость перемещения канала, а также увеличить мощность лазера. Более эффективным в режиме резки оказывается лазерное импульсно-периодическое излучение, которое обеспечивается соответствующими установками. На нем следует выставить острую фокусировку при максимальной мощности. Лазерная сварка своими руками требует точности режимов и подготовительной работы, чтобы результат оказался действительно качественным и надежным.

Для начала детали выставляются максимально друг к другу, чтобы получилось стыковое соединение. Обработка лазером до состояния расплавления материала производится непосредственно по месту соединения.

Если режим будет слишком слабым, то достаточного уровня размягчения не получится. Если же он будет слишком большим, то стекло проплавится и нормального соединения не получится.»

В параметры режима входит не только мощность лазера, но и скорость его прохождения. Резка является более простым методом, поэтому, к ней выдвигается меньшее количество требований.

Поверхность стекла должна быть чистой, иначе все частицы грязи и прочие примеси окажутся внутри шва, что в свою очереди приведет к ухудшению внешнего вида и практических свойств изделия. Механические и оптические свойства стекла также могут поменяться от температурной обработки. Чтобы уменьшить негативное влияние, следует оптимально подбирать температуру. Когда процесс сваривания окончен, не нужно проводить ни какое дополнительное обрабатывание поверхности.

ЗаключениеСложность выполнения сварки стекла, а также работы с этим материалом в целом, приводит к тому, что технология не сильно развивается. Она по большей части носит экспериментальный характер и не решает всех поставленных вопросов в этой сфере.

Станки для 2D и 3D сварки

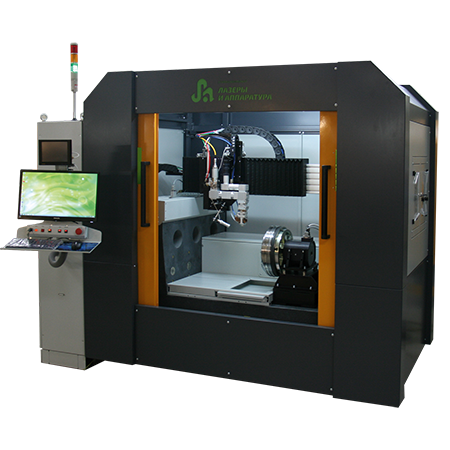

ЛТСК-QCW - серийная российская пятикоординатная установка лазерной сварки и наплавки проволокой, которая позволяет обрабатывать детали сложной формы на основе 3D-модели, с использованием режима обучения, а также с автоматизированным построением профиля поверхности.

СВЯЖИТЕСЬ С НАМИ

КОНТАКТНАЯ ИНФОРМАЦИЯ

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

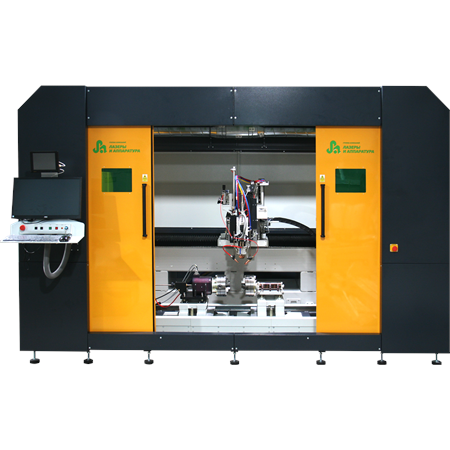

Станок для лазерной 3D-сварки ЛТСК-YR-1250

Комплекс для точечной и шовной ручной и автоматизированной прецизионной лазерной сварки металлов, тугоплавких материалов, сплавов сфокусированным пятном мощного иттербиевого волоконного лазера.

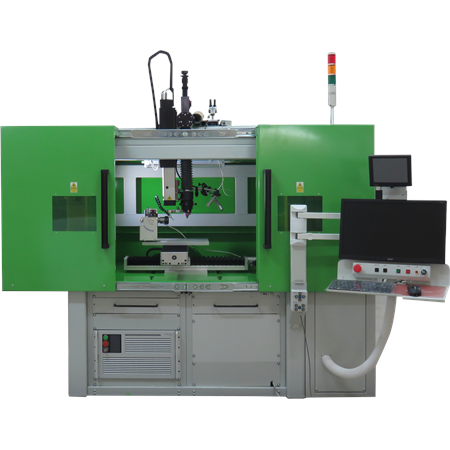

Станок лазерной сварки металлов МЛК4-QCW

Лазерные машины МЛК4-QCW предназначены для автоматизированной сварки металлов, тугоплавких материалов и сплавов толщиной до 1,6 мм. Машины не требуют водяного охлаждения и размещаются на площади менее 1 кв. м.

Станок пятикоординатной обработки изделий сложной формы СЛ5

Установки серии СЛ5 – пятикоординатные лазерные станки для резки и сварки деталей сложной формы. За счет использования кинематической системы на линейных двигателях и гранитного виброустойчивого основания, обеспечивается позиционирование и обработка с высокой точностью и качеством.

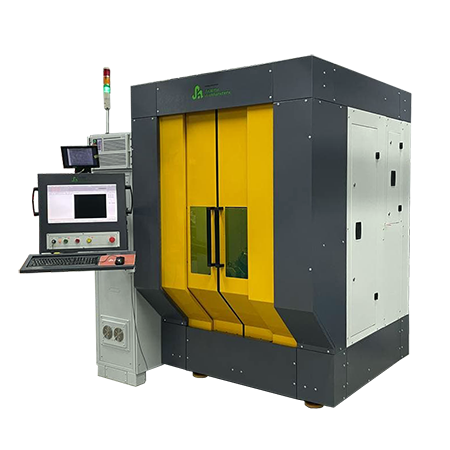

Универсальный станок размерной обработки МЛ4-QCW-400

Станки серии МЛ4-QCW – универсальные лазерные установки для размерной обработки различных материалов. Машины имеют большую рабочую камеру, ход перемещений координатной системы – 400*300*250 мм.

Универсальный станок размерной обработки МЛ4-QCW-500

Станки серии МЛ4-QCW – универсальные лазерные станки для размерной обработки, имеющие большую рабочую камеру, ход перемещений координатной системы – 500*400*250 мм.

Мы производим станки для лазерной сварки с 1998 года. Базовые модели установок для сварки различаются типом и мощностью лазера (а значит — глубиной провара), размерами рабочей зоны, количеством автоматически управляемых осей (от одной до пяти), типом управления (пульт или ЧПУ, ручной или автоматический режим).

В зависимости от номенклатуры свариваемы материалов, типа изделий, требований к шву, а также специфики и интенсивности производства, мы можем подобрать наиболее оптимальную модель. Для этого лучше всего связаться с нашими специалистами по оборудованию и они помогут Вам с выбором наиболее подходящего станка для лазерной сварки.

Преимущества нашей техники:

• высокая точность соединения деталей

• минимальная ширина швов, отсутствие структурных изменений металла

• отсутствие температурных деформаций свариваемых заготовок

• возможность работы с деталями минимальной толщины, измеряемой долями миллиметра

• сварка без использования присадок, флюсов и других вспомогательных материалов

• возможна сварка с подачей проволоки

• выполнение швов сложной конфигурации, на труднодоступных участках изделия или за светопрозрачной преградой

• легкость автоматизации процесса и перепрограммирования установки

• возможность сварки в вакууме

Описание

Бесконтактное сваривание разнородных материалов толщиной от нескольких микрометров до десятков миллиметров с помощью луча высокой энергии находит применение в радиоэлектронике и приборостроении, при создании оптических приборов, датчиков, в автомобильной, авиакосмической отрасли, сельскохозяйственном машиностроении, при изготовлении медицинских приборов. Особенно востребована 2d, 3d сварка при соединении трудно свариваемых и тугоплавких сплавов, которая отличается повышенной скоростью, точностью . Качество лазерной сварки металла определяется следующими характеристиками энергетического пучка: когерентностью, монохроматичностью, направленностью.

Как происходит процесс

- подготовленные для сращивания детали соединяют по линии будущего шва;

- при наведении сфокусированного луча от лазерного источника на зону стыка возникает равномерный разогрев и плавление кромок;

- для защиты зоны шва осуществляется продувка инертным газом

- при этом получается однородный равномерный сварной шов без дефектов, так как в месте соприкосновения поверхности с лучом расплав материала заполняет все неровности;

- ввиду ускоренного процесса и продувки защитным газом металл не успевает окислиться.

Сплошным швом соединяют изделия из нержавейки, черной стали, инструментальной стали с толстой стенкой, точечным ‒ малогабаритные детали, тонкие металлические листы.

Оборудование для лазерной сварки металла

Нормативные документы рекомендуют использование лазерных машин для сварки , состоящих из системы фокусировки, перемещения, подачи защитного газа и лазера:

- газового, использующего в качестве рабочего тела смесь двуокиси углерода, азота, гелия;

- твердотельного, работающего в импульсном и непрерывном режимах. Самый современный лазер такого типа - иттербиевый волоконный.

Прежде чем купить станок лазерной сварки металла, необходимо ориентироваться не только на цену , но и на назначение технического оснащения, масштабы производства.

Сварочный аппарат для стекла

Ручная технология лазерной сварки в основном использует лазерный луч в качестве источника энергии для воздействия на сварочное соединение для достижения цели сварки.

Это новый метод сварки с хорошими сварочными характеристиками и небольшой деформацией, который широко используется при обработке и сварке различных металлов.

Ручной лазерный сварочный аппарат имеет преимущества простой работы, красивого шва, быстрой скорости сварки и отсутствия расходных материалов.

Сварка тонкого листа нержавеющей стали, стального листа, оцинкованного листа и других металлических материалов может прекрасно заменить традиционную аргонодуговую сварку, электросварку и другие процессы.

Ручной сварочный аппарат лазера можно широко использовать при производстве шкафов, кухонь, лестниц, лифтов, полках, печей, дверей и дверных коробок, окон, шитков распределения и других индустриях с сложным нерегулярным процессом сварки. Скорость ручной лазерной сварки быстрая, в 2-10 раз быстрее, чем традиционная сварка, машина может сэкономить не менее 2 сварщиков в год.

Сварочный шов после сварки гладкий и красивый, что сокращает последующий процесс шлифования, зачитски, сатинирования и экономит время и затраты. Заготовка для лазерной сварки не имеет деформации, сварочного щлама и прокалки шва. Расходные материалы для лазерной сварки меньше, и с большим сроком службы. Графика сварки включает в себя: точку, линию, круг, квадрат или любую плоскую графику, нарисованную программным обеспечением AutoCAD.

Аппарат прост в эксплуатации и может использоваться обычными сотрудниками без высоких затрат на обучение.

Аппарат преимущества высокой эффективности, большого размера сварки, быстрой скорости сварки, деликатного и красивого шва, а также уменьшает последующий процесс шлифования.

Аппарат можно широко использовать для сваривания листов и плит из нержавеющей стали, черной стали, гальванизированной стали, алюминиевых листов и других металлов.

Сварочное пятно невелико, зона теплового воздействия мала, сварочный верстак не нужен, а площадь пола для размещения не значительна.

Портативное лазерное сварочное оборудование может проводить сварочные операции до тех пор, пока оно оснащено портативным лазерным сварочным соединением, а стоимость замены аксессуаров весьма низкая.

Ручная технология лазерной сварки имеет преимущества простой эксплуатации, красивого сварного шва, быстрой скорости сварки и отсутствия расходных материалов.

Кроме того, сварка тонких листов из нержавеющей стали, стальных л, оцинкованных пластин и других металлов может прекрасно заменить традиционную аргонодуговую сварку, электросварку и другие процессы.

Принципиально говоря, портативная конструкция лазерного сварочного аппарата играет очень важную роль в применении производственной практики!

Для участка цеха, который занимается мелкомасштабной обработкой или не крупномасштабной сваркой, портативная лазерная сварочная система является лучшим выбором

Ключевым моментом является то, что сварочные изделия небольших мастерских разнообразны, а форма изделий гибка. Ручная лазерная сварка может полностью удовлетворить этот спрос.

Ручной лазерный сварочный аппарат использует ручной сварочный пистолет (держак, держатель, горелку) вместо ранее фиксированного светового пути, который опрокидывает предыдущий рабочий режим лазерного сварочного аппарата.

Этот режим работы удобен не только для сварки пресс-форм, рекламных слов, кухонной посуды и других изделий, но и для наружной лазерной сварки.

Лазерная сварка незаменима на толщинах сварки менее 1 мм, там где важна герметичность шва, высокая плотность шва без пор и рытвин, там где необходим удерживать минимальный (локальный) прогрев зоны свароченого шва, к примеру по 1,5 мм влево и вправо от шва.

По сравнению с традиционным методом сварки, каковы преимущества портативного лазерного сварочного аппарата?

Быстрый и эффективный, широкий диапазон обработки: концентрация энергии лазерного сварочного аппарата, высокая эффективность и высокая скорость сварки, гладкий и красивый сварной шов, сокращение последующего процесса зачитски и шлифования.

Широкий спектр свариваемых материалов: для сваривания листов и плит из нержавеющей стали, черной стали, гальванизированной стали, алюминиевых листов и других металлов.

Прорыв в ограниченных пространствах участка и сохранения окружающей среды: небольшое паяное соединение, небольшая зона теплового воздействия: нет необходимости устанавливать сварочный верстак, небольшое занятие пространства, гибкая обработка, быстрая скорость сварки, подвижная для работы на большие расстояния, не ограниченная экологическим пространством.

Низкие эксплуатационные расходы: до тех пор, пока портативное лазерное сварочное оборудование оснащено портативным лазерным сварочным соединением, сварочная операция может быть завершена, а стоимость замены аксессуаров низка.

Высокозатратное представление: ручной ручной сварочный аппарат лазера может не только производить ручную сварочную операцию лазера, но также включиться в деятельность ремонта наплавки металла в прессформах высокоточно через более позднюю платформу раскрытия.

Это предпочтительное дорогостоящее сварочное производственное оборудование для более мелких производителей.

Читайте также: