Сварочный аппарат для сварки титана

Обновлено: 21.09.2024

Титан и его сплавы нашли широкое применение в самых ответственных отраслях современного машиностроения, благодаря их низкой массе, высокой прочности и стойкости к агрессивным химическим средам.

Особенности сварки титана и его сплавов

В то же время сварка этих материалов сильно затруднена, что объясняется рядом их свойств:

- высокая температура плавления (1470-1825℃);

- склонность к увеличению размеров кристаллов и появлению пор при температурах более 880℃;

- окисление металла атмосферным воздухом, высокая химическая активность всех зон, температура которых превышает 400℃;

- сплавы, содержащие железо, хром, марганец, молибден, вольфрам или ванадий, склонны к закалке и обладают низкой пластичностью, в ряде случаев после сварки требуется их отжиг.

Эти факторы обусловили необходимость сварки титана и его сплавов в защитных газовых средах, в первую очередь, аргоновой и гелиевой. Кроме того, одной из главных задач сварочного оборудования, задействованного в работе с данными металлами, является минимизация времени и площади термического воздействия как на шов, так и на прилежащие к нему зоны.

Вне зависимости от использованного вида сварки и технологического процесса прочность шва по отношению к прочности основного металла не превышает 80%, что нужно учитывать при проектировании титановых конструкций.

В настоящее время ведется поиск более эффективных методов соединения материала.

Подготовка титана и его сплавов под сварку

Процесс изготовления любых полуфабрикатов и заготовок из титана и его сплавов связан с термической обработкой металла. Это значит, что на поверхности изделий содержится плотная оксидно-нитридная пленка, без разрушения которой сварочные работы будут невозможны или неэффективны. Поэтому процесс подготовки к сварке имеет такую последовательность:

- Подгонка заготовок, кромкование в случае необходимости.

- Механическая обработка (шлифование) подготовленных кромок, а также прилегающих к ним поверхностей.

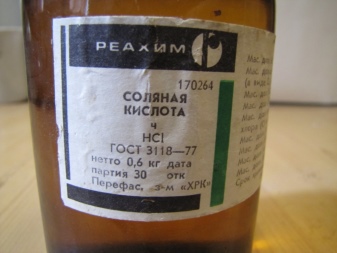

- Химическая обработка стыка. Для растворения остаточных пленок используется смесь дистиллированной воды, соляной кислоты и фторида натрия в пропорции 13:7:1. Время воздействия на металл составляет 5-10 минут, необходимая температура – около 60℃.

- Окончательная обработка. Непосредственно перед сваркой стык и прилегающие к нему зоны (шириной до 25 мм) зачищают металлической щеткой до характерного блеска, после чего обезжиривают спиртосодержащими составами.

Правильно проведенные подготовительные операции сводят к минимуму вероятность появления полостей в сварочном шве, его растрескивание или разрушение под нагрузкой, позволяют сформировать однородную устойчивую сварочную ванну.

Основные способы сварки материала

Из-за необходимости защиты шва от вредоносного воздействия окружающего воздуха, а также в связи со склонностью титана и титановых сплавов терять прочность при длительном термическом воздействии широкое распространение получили лишь такие виды сварки материала:

- электродуговая в защитной газовой среде – предполагает быструю проварку шва неплавящимся или плавящимся электродом в камере, заполненной аргоном, гелием или другими инертными газами; – обеспечивает защиту шва тугоплавкими фтористыми флюсами, плавление которых осуществляется низковольтным переменным током;

- электронно-лучевая и лазерная технологии – позволяют проводить сварку в полностью изолированной безвоздушной среде при отсутствии прямого контакта с заготовками, высокая концентрация тепловой энергии гарантирует быструю проплавку и малую ширину шва;

- альтернативные виды – включают сварку титана и его сплавов давлением, трением, взрывом и прочими способами, предполагающими взаимопроникновение стыкуемых поверхностей под действием механических сил.

Ограниченно применяются дуговая сварка под флюсом и контактная точечная сварка титана. Среди их преимуществ – относительная простота, дешевизна и низкая трудоемкость технологий, но качество шва значительно уступает рассмотренным выше методам.

В машиностроении распространена практика сварки изделий из титана или титановых сплавов со сталью. Она осложнена вероятностью возникновения хрупких химических соединений – титанидов железа (FeTi и Fe2Ti). Проблема решается выбором особых режимов проварки шва в среде аргона вольфрамовым электродом, а также методом комбинированных вставок, когда между заготовкой из титана и заготовкой из стали помещается прослойка из бронзы или тантала. Особо сложные соединения требуют совместного использования бронзы и ниобия, которые соединяют в камере с контролируемой атмосферой.

Технология сварки титана аргоном

Аргонодуговая сварка титана и его сплавов приобрела наибольшую популярность ввиду оптимального соотношения доступности технологического процесса и качества получаемых швов. Она широко используется как в массовом производстве деталей из титановых заготовок, так и в частных случаях.

Необходимое оборудование

Технология допускает использование любого электродугового сварочного аппарата, способного обеспечить жесткую вольт-амперную характеристику (обычно сила тока составляет не менее 140 А). Используются вольфрамовые электроды, особенности которых рассмотрены ниже. Поскольку свойства металла требуют непрерывной защиты стыка инертными газами, особую сложность представляет именно равномерная подача газа с необходимой интенсивностью.

Распространены три способа газовой защиты:

- струйная – аргон подается в зону сварки направленной струей через специализированные сопла и отражатели, вытесняя атмосферный воздух;

- местная – предполагает использование небольших герметичных камер, заполненных газом, работать в которых можно через гибкие рукава-манипуляторы;

- полная – промышленный способ, при котором заготовки размещаются в камере с контролируемой атмосферой (например, УБС-1, ВКС-1, ВУАС-1), требует использования сварочного костюма-скафандра.

Важно помнить, что защите должна подвергаться не только сварочная ванна, но и обратная стороны стыка, а также все прилегающие к ним зоны, которые нагреваются до высоких температур в процессе сварки.

Выбор электродов

Для аргонодуговой сварки титана и титановых сплавов используют вольфрамовые электроды малого диаметра.

Если толщина стыка не превышает 3 мм, применяются электроды диаметром 1,5-2,0 мм без присадочного материала. Во всех остальных случаях толщина электрода соответствует толщине стыка, использование присадочной проволоки обязательно.

При первых же признаках износа или повреждения электрод заменяют. Работа неисправным электродом не только отрицательно сказывается на технических характеристиках сварочных швов, чувствительных к режиму проведения работ, но и может быть небезопасной для сварщика.

Примерная стоимость вольфрамовых электродов на Яндекс.маркет

Присадочная проволока

Выбор присадочного материала зависит от марки титана или сплава, толщины заготовок, толщины электрода, параметров сварки, эффективности принятого метода защиты стыка от атмосферного воздуха. В большинстве случаев можно руководствоваться этой таблицей:

| Марка материала | Марка присадочной проволоки |

| ВТ1-00, ВТ1-0, ОТ4-0, ОТ4-1, ОТ4, ВТ5, ВТ5-1 | ВТ1-00св, ВТ2, ВТ2В, ВТ20-1св, ВТ20-2св |

| ВТ6, ВТ3-1, ВТ9, ВТ14, ВТ16, ВТ20 | ВТ15, СПТ-2, СП-15 |

| ВТ22 (с пост-термообработкой) | ВТ20-1св, ВТ20-2св, СПТ-2 |

| ПТ-7М, ПТ-3В, ПТ-1M | ВТ1-00св, СПТ-2, СП-15 |

Следует учитывать, что металлы марок ОТ4, ВТ5, ВТ5-1 требуют использования щадящих режимов сварки, в том числе с минимальной погонной энергией. Для большинства других материалов требуются режимы с быстрым охлаждением.

Процесс сварки

Наличие и метод разделки кромок, а также параметры сварки зависят от толщины стыка. Обычно эта зависимость имеет такой вид:

| Толщина металла, мм | Разделка кромок | Сила сварочного тока, А | Напряжение дуги, В | Диаметр присадочной проволоки, мм | Количество проходов, шт. |

| 1-3 | Отсутствует | 40-90 | 10-14 | 1,2-2,0 | 1 |

| 3-10 | Односторонняя прямая фаска под углом 35-45° | 120-200 | 10-15 | 1,5-2,5 | 2-12 |

| 10-20 | Радиальная ванна с бортами, наклоненными на 15° | 180-280 | 12-16 | 2,5-3,0 | 12-26 |

| Более 20 | Двухсторонние прямые фаски под углом 30-35° | 230-280 | 13-16 | 2,5-3,0 | Не менее 24 |

Электродуговую сварку титана и сплавов проводят в нижнем положении. Техника мало чем отличается от классической дуговой сварки, общий алгоритм действий включает следующее:

- Закрепление очищенных и обезжиренных заготовок на опорной поверхности с зазором, соответствующим конфигурации детали и режиму сварки (для листов толщиной 2,0-3,0 мм зазор составляет 0,5-1,5 мм).

- Подача аргона к месту стыка или в защитную камеру. При струйном методе защиты общий расход газа на обдув рабочей и обратной стороны шва составляет 12-16 л/мин для листов толщиной 2,0-3,0 мм.

- Поджигание дуги в начале шва. Происходит не раньше, чем через 15 секунд после начала струйной подачи аргона или сразу после вытеснения атмосферного воздуха из защитной камеры.

- Последовательная проварка шва. Осуществляется путем плавного и достаточно быстрого осевого перемещения, поперечное смещение следует свести к минимуму. Обычно электрод ведется углом вперед, а присадочную проволоку подают перпендикулярно ему.

- Повторная проварка шва в случае необходимости. Может проводиться до 40 последовательных проходов.

- Обрыв дуги и завершение работ. При этом подача аргона продолжается, пока металл в зоне стыка не остынет до 250-300℃ (для изделий небольшой толщины – около 45-60 секунд).

Сварка титана

Высокая прочность и большая коррозионная стойкость, при малом удельном весе, обеспечивают титану и его сплавам все более широкое применение в различных областях человеческой деятельности. В наше время титан используется не только в авиа- и космостроении, химической промышленности и прочих высокотехнологичных отраслях, но и в производстве устройств бытового назначения. Сварка титана - задача, сталкиваться с которой обычному мастеру случается не так уж и редко.

Сварка титана в специальной камере

Свариваемость

На свариваемость титана накладывают отпечаток две особенности - высокая химическая активность металла в отношении газов, содержащихся в воздухе (кислорода, азота и водорода) и его повышенная склонность к росту зерна при температуре выше 800-850°C.

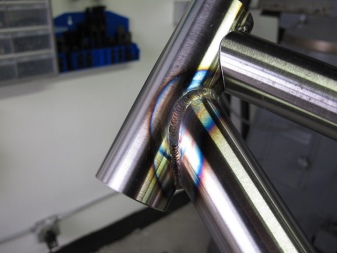

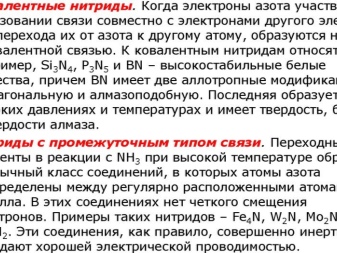

При нагреве до температуры 350°С и выше титан активно поглощает кислород, образуя различные окислы с высокими твердостью, прочностью и низкой пластичностью. По мере окисления оксидная пленка меняет окраску от желто-золотистой до темно-фиолетовой, переходящей в белую. Эти цвета в околошовной зоне характеризуют качество защиты титана при сварке.

При температуре выше 500°С титан активно взаимодействует с азотом с образованием нитридов, повышающих твердость и прочность металла, но снижающих его пластичность.

Что касается водорода (водород образуется в результате разложения воды на водород и кислород под воздействием высокой температуры дуги), то под его влиянием, с титаном происходит очень вредное явление, называемое водородным охрупчиванием. Химическая природа этого процесса состоит в образовании в остывающем и холодном металле, содержащем растворенный водород, гидридов титана, повышающих хрупкость металла и вызывающих возникновение в нем трещин. На практике это приводит к тому, что спустя некоторое время после сварки (иногда довольно продолжительное) приваренная деталь, не имевшая, казалось бы, никаких дефектов, просто отваливается - сама по себе или после легкого удара.

Рост зерна, имеющий место при высоких температурах, также отрицательно сказывается на прочности титана. Ему способствует низкая теплопроводность титана, увеличивающая время пребывания шва и околошовного металла в зоне высоких температур. Чтобы снизить рост зерна, сварку необходимо выполнять при минимально возможной погонной энергии.

Кроме всего перечисленного, титан имеет высокую температуру плавления (1660°С), поэтому при сварке требуется мощный, концентрированный источник теплоты.

И все же основная проблема сварки титановых сплавов - это надежная защита металла, нагреваемого выше 300-400°C, от водорода, кислорода и азота, содержащихся в воздухе.

Способы сварки титана

Для сваривания титана и его сплавов могут применяться различные способы сварки. Все способы предполагают защиту зоны сварки от воздуха. Сварка с защитой инертными газами является самой широко применяемой. Способ защиты зависит от конфигурации и размеров свариваемой детали. Это может быть местная защита в виде струи газа, выходящего из сопла горелки, и различных накладок на свариваемую деталь или защита с использованием специальных камер. Последние могут быть локальными (необитаемыми), куда помещаются только деталь, сварочная оснастка и горелка, и обитаемыми. Обитаемые камеры вакуумируются, заполняются аргоном, затем через шлюзы в них входят сварщики в скафандрах.

В быту применяется практически только один способ - сварка титана неплавящимся электродом (метод TIG) с местной защитой зоны сварки инертным газом и накладками.

Необходимое оборудование и материалы

- сварочный аппарат, поддерживающий режим TIG и оснащенный горелкой;

- баллон с защитным газом - аргоном, гелием или их смесью;

- неплавящиеся вольфрамовые электроды;

- присадочную проволоку.

Необходимое оборудование и материалы для сварки титана

Защитный газ. Высокая химическая активность титана по отношению к газам требует применения инертных газов высокой степени чистоты. В качестве таковых выступают аргон и гелий, имеющие некоторые технологические отличия друг от друга.

Гелий обеспечивает более плавный переход шва от усиления к основному металлу. Он позволяет повысить тепловую мощность дуги и производительность процесса расплавления, что важно при сварке деталей средних и больших толщин.

Аргон дает более узкое и глубокое проплавление основного металла, его расход оказывается в 1,5-2 раза меньше, чем гелия.

Чтобы объединить достоинства газов, иногда используют их смесь.

Электроды. Сваривать титан можно любым вольфрамовым электродом, но не все они обеспечивают одинаково хорошее качество сварного шва и оптимальные характеристики дуги.

Хорошими качествами обладают лантанированные электроды марок ЭВЛ (WL). Добавление оксида лантана увеличивает несущую способность (максимальный ток) электродов примерно на 50% в сравнении с чисто вольфрамовыми. Повышается долговечность электродов и уменьшается загрязнение вольфрамом сварного шва.

Рабочая часть электрода затачивается в конус под углом 30-45°. При увеличении угла заточки снижается глубина проплавления. Нужно иметь в виду, что работоспособность электрода повышается со снижением шероховатости его конуса.

Вольфрамовый электрод

Присадочная проволока. В качестве присадочного материала используются прутки из титана различных марок. Для предохранения металла шва от насыщения водородом, который содержится в присадочных прутках, последние полезно подвергать вакуумному отжигу, в результате которого металл избавляется от водорода.

Подготовка титана к сварке

Подготовка титана к сварке включает в себя обработку кромок свариваемых деталей, обеспечение их защиты с обратной стороны, очистку присадочного прутка. Перед сваркой следует полностью удалять поверхностный слой титана с повышенным количеством кислорода и азота, поскольку при попадании частиц данного слоя в сварной шов металл становится хрупким, появляются холодные трещины.

Если толщина свариваемых заготовок не превышает 3-4 мм, их можно сваривать без разделки кромок. У более толстых деталей выполняется разделка с углом раскрытия равным 60°.

Если свариваемые детали подвергались газовой или плазменной резке, их кромки необходимо срезать механическим способом не менее чем на 3-5 мм. Непосредственно перед сваркой, кромки необходимо очистить от загрязнений, удалить окисную пленку напильником или абразивным кругом и обезжирить ацетоном или иным растворителем. Присадочную проволоку также необходимо очистить от окисей и обезжирить.

Подготовка титана к сварке

Кроме очистки кромок необходимо обеспечить защиту корня шва и поверхность свариваемых деталей с обратной стороны. Это нужно делать даже в том случае, если шов не выходит на противоположную сторону, поскольку титан начинает вступать в реакцию с газами, содержащимися в воздухе, уже при температуре 300-400°C.

Защиту обратной стороны шва производят плотно подгоняемыми съемными стальными или медными подкладками, поддувом аргона в специальные канавки в подкладках или подачей аргона внутрь конструкции (если она имеет трубчатую форму).

Защита титана при сварке

На рисунке ниже изображена система подачи аргона внутрь детали, осуществляемая при сварке рамы велосипеда из титановых трубок.

Защита внутренней стороны трубчатой конструкции из титана

При сваривании толстостенных конструкций, у которых корневой шов не выходит наружу, сварку можно производить без защиты обратной стороны детали при условии ее минимального разогрева. Швы в этом случае должны выполняться короткими (15-20 мм), с перерывами на охлаждение.

Технология сварки титана

В помещении, где производится сварка титана, температура не должна быть ниже 15°С, а скорость движения воздуха - выше 0,5 м/с. Сварка осуществляется постоянным током прямой полярности с подачей присадочного прутка. При толщине металла менее 1,5 мм допустима сварка без присадки. В этом случае шов формируется только из основного металла и получается прочнее шва, выполненного с присадочным прутком, поскольку последний является поставщиком некоторого количества газов в зону сварки.

Подбор диаметров электрода и присадочной проволоки, а также соответствующего им сварочного тока зависит преимущественно от толщины свариваемого металла. В качестве ориентировочных, можно использовать данные, приведенные в нижеследующей таблице.

| Толщина свари- ваемого металла, мм | Свароч- ный ток, А | Напря- жение дуги, В | Диаметр приса- дочной прово- локи, мм | Коли- чество прохо- дов |

| 1 | 40-60 | 10-14 | 1,2-1,5 | 1 |

| 2 | 70-90 | 10-14 | 1,5-2,0 | 1 |

| 3 | 120-130 | 10-15 | 1,5-2,0 | 2 |

| 4 | 130-140 | 11-15 | 1,5-2,0 | 2 |

| 5 | 140-160 | 11-15 | 2,0-2,5 | 2-3 |

| 10 | 160-200 | 11-15 | 2,0-3,0 | 10-14 |

Диаметр неплавящегося электрода выбирается в зависимости от величины тока сварки с учетом рабочего тока электрода. Расход аргона для защиты зоны сварки 5-8 л/мин, для защиты корня шва - 2 л/мин.

При сварке электрод располагают под углом 70-80° к поверхности детали, присадочный материал - под углом 90-100° к оси электрода. Вылет электрода должен быть 6-8 мм, длина дуги - в пределах 1-2 мм. Для лучшей защиты шва, присадочную проволоку следует вести перед горелкой, а не за ней.

Положение электрода и присадочной проволоки

Горелку перемещают равномерно, без поперечных колебаний. Присадочный материал вводится в зону сварки также равномерно и без поперечных движений. Его конец опирается на край сварочной ванны. Во время сварки нельзя выводить нагретый конец прутка из зоны газовой защиты.

Подачу защитного газа прекращают только через 5-10 сек после потемнения шва, когда его температура опустится ниже 400°С.

Во избежание перегрева околошовных участков и роста зерна металла, сварку необходимо выполнять при минимально возможном токе.

Дефекты сварки титана

При соблюдении технологии сварки титана, прочность сварного соединения достигает 80% от прочности основного металла. Дефекты швов могут снизить показатели прочности на 40-60 и более процентов. Наиболее частыми из них являются поры и холодные трещины.

Основная причина образования пор - газовые примеси (главным образом водорода), растворенные в присадочном и основном металле. Чтобы получать беспористые швы, нужно обеспечивать чистоту сварочных материалов и основного металла и выполнять сварку на оптимальных режимах.

Холодные трещины могут возникать сразу после сварки или по истечении какого-то времени - иногда недель и даже месяцев. Основной причиной их возникновения является водородное охрупчивание.

О качестве газовой защиты, осуществленной в процессе сварки, можно судить по внешнему виду шва. Серебристый цвет (1) говорит о хорошей защите и качественном шве, светлый соломенный оттенок (2) свидетельствует о незначительных нарушениях защиты. Прочие цвета - коричневый, голубой, серый с налетом - говорят о плохой защите шва.

Внешний вид швов после сварки титана

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Сварка титана: особенности и правила

Титан — по-настоящему удивительный металл, который характеризуется комбинацией легкости, особой прочности и повышенной стойкости к коррозии, а кроме того, этот металл не отторгается тканями человеческого организма. Из него делают детали для кораблей, подводных лодок, самолётов и самые современные протезы. В то же время термообработка титана связана с некоторыми сложностями. Для их преодоления технологами были разработаны специализированные методы сварки непосредственно титана, а также его сплавов.

Особенности

Известно, что температура плавления этого металла варьируется от 1460 до 1830 гр.

Титан отличает повышенная жаростойкость, достигающая 500 градусов и устойчивость к появлению ржавчины.

Титан имеет ряд физико-химических характеристик, которые становятся причиной трудностей при проведении сварки конструкций, выполненных из этого металла. К ним относят:

- низкую теплопроводность;

- при контакте с кислородом из воздуха и уровне нагрева до 400 гр. у металла проявляется склонность к возгоранию;

- под действием углекислого газа начинаются окислительные процессы;

- при нагреве до уровня 600 гр., а также прямом взаимодействии с азотом формируются нитритные соединения;

- при нагреве до отметки 250 гр. металл поглощает водород;

- при нагреве больше уровня в 800 гр. начинается изменение структуры титана, в частности увеличение зернистости.

Таким образом, для титана, а также его сплавов критичным считается повышение температуры за пределы 400 гр. При данном уровне нагрева у него изменяется физико-химическая активность, титан активно реагирует с компонентами газовой смеси атмосферного воздуха, и это оказывает самое неблагоприятное воздействие на качество сварочного шва. В этот момент формируется карбиды, нитриды, а также гидриды и многие другие соединения, ухудшающие прочность сварки.

Таким образом, любое малейшее нарушение технологии и несоблюдение установленных требований зачастую приводит к тому, что сваренные элементы могут отвалиться даже от самого лёгкого удара.

На процесс варки титана и всех его сплавов распространяется утвержденный ГОСТ Р ИСО 5817-2009, этот документ определяет степень качества при соединении самых разных материалов — никеля, стали, а также титана и устанавливает допустимые параметры дефектов готового изделия на выходе.

Способы

Для выполнения сварки обычно используют холодный способ, также сварщики прибегают к технике дугового флюса или плазменно-дуговой технике. Однако самой востребованной в наши дни стала сварка титана при помощи аргона, когда металл плавится в полностью изолированной аргоновой среде. Для варки элементов крупного сечения используют электрошлаковую сварку.

Выбор конкретной технологии в первую очередь определяется характеристиками сплава. Так, состав марки ВТ1-ВТ5 сваривается довольно легко, но он не подлежит последующей закалке. В то время как сплавы, относящиеся к группе ВТ15- ВТ22, подвергаются сварки труднее, они формируют крупнозернистый шов довольно низкой прочности, который требует дополнительной закалки. Все остальные типы титановых сплавов относятся к промежуточной категории, к ним применяют штыковую, точную или роликовую технику сварки.

В общем случае сварка титановых элементов выполняется под действием постоянного электрического тока прямой полярности.

При этом сила тока пропорциональна толщине скрепляемых заготовок, а также размеру поперечного сечения присадочной проволоки и калибру используемых электродов — она может варьироваться от 90 до 200 А. Детали толщиной 2 мм соединяют при подаче тока параметром 90 А, а для заготовок 3-4 мм потребуется ток в 130-140 А, элементы толщиной 10 мм нуждаются в максимальном режиме работы от 160 до 200 А. Обращаем внимание на то, что при проведении любых работ лучше всего использовать минимальный ток из всех возможных. Напряжение во всех случаях одинаково — от 10 до 15 В.

При работе используют неплавящиеся вольфрамовые электроды. Еще до начала сварочных работ их затачивают под углом 30-40 градусов, при этом, чем больше будет угол заточки, тем будут меньше параметры сплавления.

При интенсивной эксплуатации электрода требуется его повторная заточка сразу же, как он затупится. Лучше всего использовать электроды с содержанием оксида лантана, поскольку их несущая способность намного выше, чем у изделий из вольфрама. Соответственно, шов будет в меньшей степени загрязнён вольфрамом, будет чище и прочнее.

Любая сварка требует использования присадки, которая представляет собой проволоку особого химического состава. Проволоку отжигают под вакуумом для полного выведения водорода, который зачастую имеется в сплаве. Кроме того, необходимо защитить материал от окислов. Подготовленную проволоку до начала работ можно хранить в герметично закрытых емкостях не больше 5 суток. При сваривании металла толщиной менее 1,5 мм проволоку использовать необязательно — такой шов будет более прочным даже без присадки.

Технология и режимы сварки

Для формирования долговечного, надежного шва надо специальным образом подготовить свариваемые поверхности. Для начала следует снять оксидную пленку – для этого заготовку следует тщательно очистить от загрязнений и обезжирить с обеих сторон на удалении не менее 20 см от линии будущего шва. Выполнять эти манипуляции нужно в защитных перчатках и кузнечном фартуке, в противном случае потожировые пятна попадут с рук и одежды на свариваемые поверхности, и это ухудшит качество работ.

После этого элементы обрабатывают протравкой, для этого смешивают 35 частей соляной кислоты, 65 частей обычной воды и 50 г натрия фторида.

Раствор прогревают до 60 градусов и обрабатывают поверхности около 10-15 минут.

После этого приходит очередь механической обработки, которая сводится к шлифовке поверхности наждаком No12 и металлизированными щетками, это помогает полностью удалить все трещины.

Аналогичным образом обрабатывают сварочный пруток — лишь после этого можно переходить непосредственно к привариванию титановых сплавов.

В ходе проведения сварочных работ обычно выдерживается постоянная скорость движения электронов, тем самым достигается непрерывность подачи присадки. На этом этапе нужно задать такой режим работы, при котором скорость электрода составляет примерно 2-2,5 мм в секунду. Очень важно придерживаться точности движений, свести к минимуму уводы электродов в сторону и их колебания — в процессе работы электрод должен прикасаться к шву по направлению снизу вверх так, чтобы сварка выполнялась «вперед углом» исключались поддувы.

В ходе сварочного процесса, а также примерно в течение 50-60 секунд после выключения горелки нужно продолжать подачу защитного газа на шов до тех пор, пока температура нагрева шва не опустится до отметки ниже 400 гр.

Режим работы необходимо задать таким образом, чтобы газ аргон в месте сварочных работ расходовался со скоростью 58 л/мин, а на внутренней стороне сварочного шва — 2 л/мин.

Чтобы варить титановые трубы, потребуется герметизация их концов, для этого используется инертный газ, обычно аргон либо гелий, его закачивают внутрь через специальный насос.

При отсутствии специализированного сварочного аппарата в домашних условиях приварить трубы из этого металла не представляется возможным. Единственно доступной технологией является стыковая конденсаторная сварка заготовок из металла марки BT1-ВТ2, диаметр поперечного сечения которой не превышает 20-23 мм с толщиной стенок не больше 1,5 мм. Такие элементы можно приваривать друг к другу исключительно в огнезащитной газовой среде и только конденсаторным методом при повышенном заряде, напряжение которого установлено на отметке 850- 2100 B.

Контроль качества

Сформированный в результате сварки шов должен обязательно иметь серебристый оттенок. Не допускается наличие трещин и пор. Желтый цвет шва свидетельствует об умеренном качестве сварки, такой уровень качества считается удовлетворительным. В то время как все остальные цвета — коричневый, ярко-золотистый, сероватый, фиолетовый, синий или даже голубой прямо указывает на то, что технология работ было грубо нарушена, а материал шва включает недопустимые примеси, которые образовались при контакте атмосферного воздуха с раскалённым титаном.

Подобное соединение будет непрочным и при минимальном давлении разрушится.

Деформации также связаны с тем, что титан имеет родство с кислородом. При прогреве до 500 гр. в сплаве начинается бурное взаимодействие этого металла с азотом из воздуха и начинается образование нитритов — всё это повышает прочность сварки, но в то же время, утрачивается её пластичность, шов становится хрупким и покрывается трещинами.

Одним из самых распространенных сварочных дефектов при работе с титаном становится повышенная пористость шва, она является результатом поглощения шовным покрытием водорода, попавшего в сварочную ванну. Во избежание такого дефекта необходимо перед началом сварочных работы основательно почистить и обезжирить все поверхности и обеспечить эффективную защиту самой сварочной ванны, а также остывающего титана от попадания атмосферного воздуха.

Часто встречается образование активного слоя, который от шва начинает переходить к сплошному металлу соединенных деталей. Чтобы избежать такого неприятного явления, необходимо поддерживать вокруг рабочей зоны газовое облако вплоть до момента, когда шов остынет до температуры 400 градусов.

О том, как выглядит сварка титана, смотрите далее.

Характеристики и выбор сварочных аппаратов для TIG-сварки

TIG-сварка широко используется при бытовых и производственных сварочных работах. Сокращение TIG произошло от слова Tungsten, что означает «вольфрамовый». Сварка TIG — это дуговой вид сварки с применением электрода из вольфрама. Сварочные аппараты с таким способом сварки имеют свои особенности. В данной статье пойдет речь о характеристиках устройств, лучших моделях, а также критериях выбора и настройке.

Сварочные аппараты TIG работают посредством аргоно-договой сварки с использованием неплавящегося вольфрамового электрода. Если есть необходимость, то дополнительно используют прутки для формовки шва. В качестве защитного газа используется аргон с исключительными свойствами. При попадании в сварную ванну газ предотвращает окисление и появление пленки оксида. Сварочный шов получается ровным. Также стоит отметить, что аргон – один из недорогих газов, которые используют при сварке.

Принцип работы установок TIG ничем не отличается от устройств с методом ММА. При сварке между электродом и свариваемой заготовкой образуется дуга. Единственным отличием от метода ММА является подача газа в сварной рукав.

Аппараты для сварки имеют свой источник питания, в роли которого выступает инвертор. Работа устройства имеет свои отличия от обычных источников тока.

Ток из сети выпрямляется и преобразовывается, при помощи транзисторов делится на короткие участки.

TIG-инверторы оснащены бесперебойной подачей питания. Когда длина дуги розжига меняется, изменяется напряжение, когда в традиционных источниках питания изменяется сила тока. Это тоже является характерным отличием сварочных установок с TIG-сваркой.

Главные особенности установок:

- ровный, качественный шов;

- постоянный обдув газом;

- использование переменного и основного токов обратной полярности;

- настройка тока;

- использование присадочного материала для плавления более толстых заготовок;

- применение осциллятора для розжига;

- универсальность сварки подразумевает плавление любого металла;

- чистота и безопасность рабочего процесса;

- использование в узких и тесных рабочих условиях.

Рейтинг лучших моделей

Топ лучших моделей для аргоно-дуговой сварки открывает устройство Aurora Pro Inter 200 TIG/MMA. Особенности:

- ручная дуговая и аргоно-дуговая сварка;

- используется переменный и основной ток;

- напряжение — 220 В;

- напряжение холостого входа — 60 В;

- потребление мощности — 4,5 кВт;

- min и max ток сварки — 10 и 200 А;

- min и max диаметр электрода — 1,6 и 4 мм;

- наличие дисплея;

- длина проводов — 3 метра;

- защита класса IP 21;

- изоляция класса F;

- габариты — 30,2х32,8х49,8 см;

- масса — 20 кг.

СВАРОГ REAL TIG 200. Характеристики модели:

- работа на переменном и основном токах обратной полярности;

- возможность сварки методом MMA;

- min и max ток — 5 А и 160 А;

- частота тока до 250 Гц;

- режим сварки импульсом и регулировка импульсной частоты;

- высокая производительность;

- потребление мощности — 2,7 кВт;

- настройка времени подачи газа;

- подключение педали для более комфортного процесса.

СВАРОГ TECH TIG/200P AC-DC. Особенности аппарата:

- большое количество настроек и параметров;

- режимы AC, DC, Pulsec;

- max сила тока до 200 А;

- потребление мощности до 4,6 кВт;

- высокая производительность;

- установка времени подачи газа;

- высокая частота розжига дуги;

- опция горячего старта;

- регулировка частоты переменного и основного тока;

- наличие дисплея;

- прочная и надежная конструкция;

- габариты — 57х35х44 см;

- масса — 7, 8 кг;

- универсальная модель предназначена для использования профессионалами.

Оборудование Fubag INTIG/160DC. Свойства:

- min и max ток — 10 и 160 А;

- min и max размер электрода — 1,6 и 4 мм;

- мощность до 5600 Вт;

- простое интуитивное управление;

- дисплей для удобной настройки;

- регулировка частоты и скорости тока;

- установка времени продувки газом;

- режимы работы горелки — 2Т и 4Т;

- возможность принудительного охлаждения.

Устройства для TIG/MMA сварки NEON 201 AC/DC. Характеристики:

- максимальный ток до 200 А;

- min и max диаметр электрода — 1 и 4 мм;

- мощность до 6400 Вт;

- защита от перегрева;

- дисплей на передней панели;

- большое количество настроек;

- простое управление;

- напряжение холостого хода до 74 В;

- работа на переменном и основном токе;

- габариты — 32,2х19,4х44,4 см;

- масса — 14 кг.

WESTER TIG/220. Особенности модели:

- min и max сила тока — 10 и 220 А;

- min и max диаметр электрода — 1,6 и 5 мм;

- мощность до 9500 Вт;

- защита класса IP 215 от попадания пыли и влаги;

- холостое напряжение — 65 В;

- возможность плавления заготовок до 8 мм толщиной;

- сварка в TIG-MMA режимах;

- используется для работы с алюминием, бронзой, медью, сталью;

- удобная ручка для транспортировки;

- ЖК-дисплей;

- горячий старт;

- легкий и быстрый розжиг дуги;

- система охлаждения от перегрева;

- предотвращение налипания электрода к заготовке;

- регулировка мощности дуги;

- масса аппарата — 8 кг.

Устройство Solaris TIG/200 (TIG/MMA) для сварки обычным инвертором. Особенности:

- два режима работы;

- ровные качественные швы;

- сварка любых металлов, в том числе и тяжелых (сталь, никель, медь, титан);

- легкий и быстрый розжиг дуги благодаря режиму TIG HF;

- горелка оснащена кнопкой управления;

- опция PREGAS предварительно подает газ в сварочный рукав после нажатия клавиши на горелке;

- напряжение — 230 В;

- холостое напряжение — 72 В;

- потребление мощности — 3,2 кВт;

- min и max диаметр электродов — 1,6 и 4 мм;

- min и max сила тока — 10 и 200 А;

- мощность работы по звуку — 42 дБ;

- изоляция класса F;

- защита класса IP21S;

- габариты — 36х13,2х20,2 см;

- масса — 5 кг.

Сварочная установка Start 200/DC TIG Pulse. Особенности:

- работа в режимах TIG-MMA;

- сварка любых цветных металлов;

- импульсный режим;

- качественная сборка устройства;

- ровные, качественные швы;

- мощность сети до 230 В;

- возможна работы автономного генератора;

- система принудительного охлаждения защищает аппарат от перегрева;

- дисплей;

- большое количество параметров;

- простое управление.

Аппарат FOXWELD Saggio TIG/180DC PulseDigital 6000. Характеристики:

- работа в двух режимах;

- быстрый и легкий розжиг дуги;

- высокая производительность;

- функция режима импульса на основном токе;

- улучшенная стабилизация дуги на малых токах;

- дисплей и индикаторы на фронтальной панели для контроля процесса;

- цифровой индикатор, индикатор сети и перегрева;

- удобное управление и простые настройки.

Аппарат Elitech 200DC Pulse-188487. Свойства модели:

- максимальный ток до 200 А;

- мощность — 6000 Вт;

- профессиональное устройство для сварки в двух режимах TIG/MMA;

- импульсный режим;

- быстрый и легкий розжиг дуги благодаря опции HF;

- удобная панель управления с дисплеем;

- регулировка частоты переменного и основного тока;

- защита от перегрева;

- улучшенная система охлаждения.

Устройство HAMER TIG/200DC. Особенности:

- два режима сварки;

- используется для работы с цветными и твердыми металлами;

- min и max сила тока — 10 и 200 А;

- напряжение сети — 230 В;

- простая панель управления;

- легкая настройка параметров;

- большое количество опций для TIG-сварки;

- прочная и надежная конструкция;

- масса — 9 кг.

Аппарат ElandTors/200. Характеристики:

- min и max ток — 10 и 200 А;

- легкий и быстрый розжиг дуги;

- задержка газа при отключении дуги;

- анти залипание электрода;

- импульсный режим работы;

- возможность работа методом MMA;

- дополнительная комплектация расходными материалами;

- вес устройства — 9 кг.

Модель для TIG-сварки Tiger 210/AC-DC. Особенности:

- продвинутая модель с большим количеством параметров;

- работа на переменном и основном токах;

- сварка любых металлов;

- возможность работы на производственных автоматических линиях;

- опция компенсации перепада напряжения;

- максимальным диаметр электродов до 5 мм;

- вес — 8,5 кг.

Советы по выбору

Перед выбором сварочного оборудования необходимо определиться, где и при каких условиях будет использоваться аппарат. Выбрать устройство не составит труда, если опираться на следующие аспекты.

- При покупке следует обращать внимание на возможности оборудования TIG-сварки. Напряжение сети должно быть от 200 до 380 В.

- Несколько режимов для сварки переменным (AC) и основным (DC) током.

- Регулировка прямой и обратной полярности тока.

- Обязательное наличие импульсного режима сварки.

- В комплект к устройству должна входить горелка с собственной и стационарной системой охлаждения. Тип охлаждения — водяной.

- Наличие дисплея для более удобной настройки и контроля за процессом сварки.

- Двух- или четырехтактный режим сварки.

- Дополнительная возможность сварки методом GTA/MMA.

- Бесконтактный розжиг дуги будет нелишней опцией. Он пробивает промежуток дуги импульсом высокой частоты, при этом не касаясь поверхности.

- Наличие HF-осциллятора для быстрого розжига.

- Опция PREGAS позволяет предварительно подать газ и регулирует задержку обдува после отключения дуги.

- Дополнительная опция DownSlop плавно снизит отключение дуги, тем самым уменьшая кратер в конце сварного соединения.

- Опция Balance для регулировки полярности переменного тока.

Правила использования

Перед использованием аппарата необходимо очистить заготовки от пыли и грязи. Очищению подлежат боковые кромки детали и поверхность, где будет находиться сварной шов. Поверхность деталей обезжиривают.

Теперь своими руками подготавливают само устройство. Сперва необходимо установить редуктор на газовый баллон. После этого к редуктору подключают шланг подачи газа. Разъем горелки подсоединяют к минусовому входу. Кабель подключается к 5-пиновому разъему на фронтальной части оборудования.

Последним этапом является подсоединение провода массы к TIG-горелке.

Далее необходимо собрать горелку. Пошаговые действия:

- установить цанга держатель;

- в держатель устанавливается цанга;

- хвостик прикручивается не до конца;

- устанавливается сопло и электрод;

- настраивается вылет электрода;

- хвостик закручивается до конца.

После выполнения сборки горелки необходимо выставить расход газа.

Это делается исходя из условий работы и диаметра сопла. Для детали диаметром в 1 см рекомендуется расход газа 10 л/минуту. Затем можно переходить к настройке оборудования.

- Выставляется режим сварки TIG.

- Устанавливается время предварительной продувки аргоном — 0.5 сек.

- Настройка розжига — 25% от рабочего тока.

- Установка времени увеличения силы тока — 0,2-1 секунда.

- Установка тока. Настройка выполняется в зависимости от вида и толщины металла.

- Установка времени до тока заварки шва.

- Установка тока заварки шва в амперах.

- Установка времени продувки аргоном после работы.

Параметры выставлены, можно переходить к процессу сварки. Вести горелку необходимо справа налево. Если сварка выполняется без прутков, электрод размещают перпендикулярно поверхности детали. Присутствие присадочного материала подразумевает удерживание горелки под небольшим углом в 20 градусов относительно поверхности.

Обзор сварочного аппарата модели "Сварог" TECH TIG/200P AC-DC в видео ниже.

Способы и техника сварки титана аргоном

Хорошим специалистом в области сварки может называть себя только тот мастер, который хотя бы теоретически знает главные нюансы основных ее видов. Вот почему стоит выяснить основные особенности техники сварки титана аргоном. Подобная работа сложнее, чем обыкновенные манипуляции с черными металлами и нержавеющей сталью.

Актуальность сварки титана аргоном несомненна. Этот металл не только очень прочен и сравнительно инертен химически, но и относительно легок. Поэтому его используют во многих местах, и вероятность столкнуться с титановыми изделиями велика у любого сварщика.

Главная специфика работы с аргоном обусловлена его тугоплавкостью.

Можно использовать только очень мощное оборудование.

Но высокая температура плавления титана и его основных сплавов не означают абсолютную устойчивость в любых условиях. После сильного нагрева такой металл будет крайне активно вбирать все газы из воздуха. Именно подобное обстоятельство и заставляет применять сварку в среде устойчивых химически газов. Стоит учесть, что у титана есть 2 стабильные фазы. В состоянии «альфа», наблюдающемся при нормальных условиях, характерна мелкозернистая структура.

Состояние «бета» наступает при прогреве до 880 градусов. В этот момент начинается заметный рост размеров зерна. Важно отметить, что титан становится тогда чувствителен к скорости охлаждения. Дополнительные трудности при сварке (кроме аргонодуговой) создают:

его слабая теплопроводность;

опасность самовозгорания в кислородной оболочке при прогреве до 400 градусов;

окисление в присутствии углекислого газа;

вероятность появления хрупких азотистых веществ при 600 градусах и выше;

на 250 градусах — впитывание водорода.

Преимуществами аргоновой сварки титана являются:

возможность сделать добротный шов;

применение сравнительно малых токов;

возможность нарастить толщину шва на проблемных участках;

пригодность для работы с большими и мелкими образцами в равной степени.

Предварительную очистку делают:

Технология

Если толщина металла увеличивается до 1,2 мм, то эти показатели составят соответственно:

6-8 л газа за минуту;

Толстый (3 мм) титан надо сваривать электродами диаметром 2,5-3 мм. Напряжение при этом составит 12-13 В. Сила тока равна 200-220 А. Скорость сварки можно увеличить до 20-22 м/с. Расход газа в горелке составляет от 9 до 12 л за минуту, а по обратной стороне от 3 до 4 л.

Ручная работа с титаном и сплавами на его основе производится только вольфрамовыми электродами. Для этого используют постоянный ток обратной полярности. Обязательно применяют оснастку для изоляции рабочих зон и прогретых областей. Если варят трубопроводы из титана, их наполняют аргоном изнутри.

До начала работы требуется готовить сварные кромки и присадки. Обязательно нужно отполировать (вычистить) все поверхности при помощи стальных щеток. Если таких щеток нет, применяют наждачную бумагу любой фракции. Дополнительно проводится обезжиривание. Для этой цели применяют спирт либо ацетон.

Снять оксидную пленку можно путем травления. Травящая смесь включает фтористоводородную кислоту (в исходной концентрации 2-4%) и азотную кислоту (в исходной концентрации 30-40%). Температура рабочей смеси не может превышать 60 градусов. Предельное время обработки — 30 секунд. Присадочные материалы любого типа не могут выходить за пределы защищенного газом объема; в противном случае они сильно засоряются.

При аргонной сварке титана можно применять подкладки из меди либо стали. В этих подкладках допускается прорезание отверстий для поступления газа. В процессе работы с трубами используют фартуки с различной степенью закругления. Она определяется прежде всего диаметром трубы. Если выполняется соединение встык либо внахлест по металлу не толще 3 мм, присадочная проволока необязательна.

Просто выставляют сопло большего диаметра и наращивают подачу газа. Варят титан строго на короткой электродуге. Присадочные прутки нужно подавать без перерыва. Важно: только метод проб и ошибок позволит сварщикам научиться правильно выполнять свою работу. Промахи на начальной стадии совершенно неизбежны.

Подготовка к сварке непроста. Перед нею требуется на 100% убрать поверхность заготовки. В нем содержатся значительные количества атмосферных газов. Если они оттуда попадут встык, они ухудшат его качество. Толстые детали требуют разделывания кромок. Углы раскрытия должны составлять ровно 60 градусов.

Если намеченные к сварке детали подверглись ранее резке газовым или плазменным резаком, кромки отрезают чисто механически. Расстояние отреза равно как минимум 3-5 мм.

Очень важную роль играет защита корневого шва.

Без нее трудно обойтись даже в ситуациях, когда сварной стык не находится на поверхности с другого края. Ведь бурная реакция с обычным воздухом происходит уже при 300-400 градусах.

Изоляция производится:

плотно подогнанными подкладками из стали либо меди;

подкачкой нейтрализатора в особые проходы внутри подкладок;

закачиванием аргона во внутреннюю часть свариваемой конструкции.

Сваривание толстых конструкций без прикрытия с оборотной стороны выполняется при помощи коротких швов. Их длина не превышает 1,5-2 см. Обязательно делают перерывы для охлаждения. Температура в комнатах, где варят титан, ограничена 15 градусами. Предельный темп перемещения воздуха составляет 0,5 м/с.

Методы

Варить титан в аргоновой среде вручную целесообразно, когда делаются какие-то уникальные вещи. Этот подход применяют и организаторы мелкосерийных производств. В обоих случаях подразумевается, что запрограммировать автомат на те же задачи невозможно, а особого выигрыша при использовании полуавтоматов нет. Если толщина листа не превышает 3 мм, зазор обычно делают 0,5-1,5 мм. Необходимости в добавлении присадки нет.

Работая с электродом, нужно двигать его строго прямо, не отклоняя в стороны. При этом обязателен наклон вперед по направлению шва. Когда используется электрод 1,5 мм сечением и присадочная проволока на 2 мм, можно уверенно обрабатывать даже листы толщиной до 2 мм. Сила тока при этом составляет 100 А. К сведению: при толщине листа 3 или 4 мм нужно поднять силу тока до 140 А.

Когда шов завершен и дуга отключена, подачу защищающего газа сразу останавливать нельзя! Она должна продолжаться еще не менее 1,5-2 минут. Только тогда можно гарантировать охлаждение последнего обрабатывавшегося участка примерно до 400 градусов. В подобном режиме можно уже не опасаться возникновения вредных окислов. Иначе работают при использовании автоматических установок.

В этом случае также берут вольфрамовые электроды. Но подавать на них надо строго постоянный ток.

При использовании неплавящихся инструментов предпочтителен ток прямой полярности.

Сопла газовой защитной горелки должны иметь диаметр от 1,2 до 1,5 см. Разжигать и гасить дугу надо не на самих деталях, а на находящихся рядом планках, в противном случае начальные и конечные рывки напряжения могут проплавить обрабатываемое изделие.

Оборудование и материалы

Аргонная сварка титана позволяет применять почти все сварочные аппараты, отличающиеся жесткой вольт-амперной характеристикой. Нормальная сила тока должна достигать 140 А. Как уже говорилось, предпочтительны электроды из вольфрама. Часто практикуется струйная защита, когда поток газа ориентируют при помощи сопел и отражателей. Альтернативное решение подразумевает использование камер, наполненных газом и отличающихся герметичным устройством.

Для работы в этих камерах применяют промышленные манипуляторы. Разумеется, это сильно усложняет и удорожает сварку. Применять подобный метод за пределами индустриальных цехов практически невозможно. На крупных производствах применяют полностью герметизированные камеры большого размера. Атмосфера внутри них контролируется очень тщательно. Находящиеся внутри сварщики используют специальные защитные костюмы.

Что касается электродов, то теоретически допустимы любые вольфрамовые инструменты. Однако не все из них гарантируют одинаковое качество соединений и приличную стабильность дуги. Больше других подходят лантанированные приспособления с маркировкой ЭВЛ либо WL. Рабочий наконечник электрода требуется заточить под углом строго от 30 до 45 градусов.

Присадочная проволока (пруток) может делаться из титана различных типов. Чтобы шов не насыщался водородом, присутствующим в сварочном прутке, изделие обрабатывают дополнительно, обжигая в вакууме. Такая процедура гарантированно удалит даже небольшие следы водорода.

Важно: присадочную проволоку также очищают от окислов и обезжиривают.

Оценивая потребность в аргоне, стоит учитывать, что толстостенные конструкции можно варить и без защиты задней стороны (но только при поверхностном формировании шва и слабом прогреве всего изделия в целом).

Возможные дефекты

При нормальной работе прочность шва составляет до 80% от крепости необработанного металла. Но при наличии деформаций она может понизиться на 40, на 60% и даже больше. Частыми проблемами являются образование пор и холодное растрескивание. Пористость усиливается в присутствии газовых примесей. Самой опасной из них является водород.

Предотвратить такую проблему помогает обеспечение чистоты сварочного материала и тщательный выбор рабочего режима.

Холодные трещины в основном возникают из-за того же водорода, вернее, из-за провоцируемого им ослабления металла, повышения хрупкости.

Растрескивание может происходить как немедленно после сварочных работ, так и спустя долгое время. Судить надежность газовой защиты помогает окрас шва. В идеале этот шов должен иметь серебристый цвет.

Чуть хуже обстоят дела, когда свариваемая плоскость окрашена в светлый соломенный тон. Это означает, что нарушения защиты допущены, но они не слишком существенны. Недопустимы швы голубого, коричневого, сероватого цвета. Каких-либо других тонкостей в бытовой практике нет. А вот в промышленности могут проводиться исследования неразрушающими методами, выявляющие раковины и другие внутренние деформации.

Видео о сварке титана аргоном для новичка ниже.

Читайте также: