Сварочный аппарат лазерный своими руками

Обновлено: 15.05.2024

Здравствуйте дамы и господа. Сегодня я открываю серию статей, посвященных мощным лазерам, ибо хабрапоиск говорит, что люди ищут подобные статьи. Хочу рассказать, как можно в домашних условиях сделать довольно мощный лазер, а также научить вас использовать эту мощь не просто ради «посветить на облака».

Предупреждение!

В статье описано изготовление мощного лазера (300мВт ~ мощность 500 китайских указок), который может нанести вред вашему здоровью и здоровью окружающих! Будьте предельно осторожны! Используйте специальные защитные очки и не направляйте луч лазера на людей и животных!

Узнаём.

На Хабре всего пару раз проскакивали статьи о портативных лазерах Dragon Lasers, таких, как Hulk. В этой статье я расскажу, как можно сделать лазер, не уступающий по мощности продаваемым в этом магазине большинству моделей.

Готовим.

Для начала нужно подготовить все комплектующие:

— нерабочий (или рабочий) DVD-RW привод со скорость записи 16х или выше;

— конденсаторы 100 пФ и 100 мФ;

— резистор 2-5 Ом;

— три аккумулятора ААА;

— паяльник и провода;

— коллиматор (или китайская указка);

— стальной светодиодный фонарь.

Это необходимый минимум для изготовления простой модели драйвера. Драйвер — это, собственно, плата которая будет выводить наш лазерный диод на нужную мощность. Подключать напрямую источник питания к лазерному диоду не стоит — выйдет из строя. Лазерный диод нужно питать током, а не напряжением.

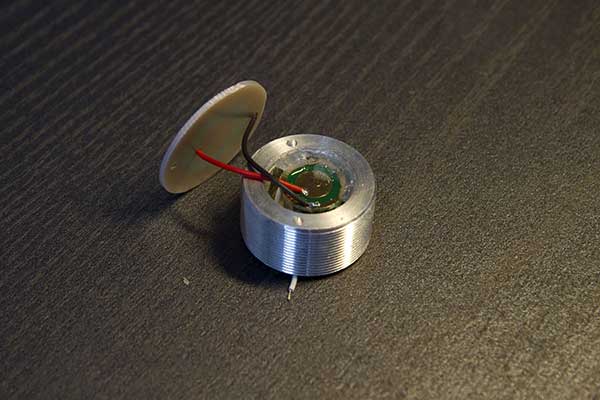

Коллиматор — это, собственно, модуль с линзой, которая сводит всё излучение в узкий луч. Готовые коллиматоры можно купить в радиомагазинах. В таких уже сразу имеется удобное место для установки лазерного диода, а стоимость составляет 200-500 рублей.

Можно использовать и коллиматор из китайской указки, однако, лазерный диод будет сложно закрепить, а сам корпус коллиматора, наверняка, будет сделан из металлизированного пластика. А значит наш диод будет плохо охлаждаться. Но и это возможно. Именно такой вариант можно посмотреть в конце статьи.

Делаем.

Сначала необходимо добыть сам лазерный диод. Это очень хрупкая и маленькая деталь нашего DVD-RW привода — будьте аккуратны. Мощный красный лазерный диод находится в каретке нашего привода. Отличить его от слабого можно по радиатору большего размера, нежели у обычного ИК-диода.

Рекомендуется использовать антистатический браслет, так как лазерный диод очень чувствителен к статическому напряжению. Если браслета нет, то можно обмотать выводы диода тонкой проволочкой, пока он будет ждать установки в корпус.

Не перепутайте полярность! Лазерный диод также выйдет из строя мгновенно при неправильной полярности подводимого питания.

На схеме указан конденсатор 200 мФ, однако, для портативности вполне хватит и 50-100 мФ.

Пробуем.

Прежде чем устанавливать лазерный диод и собирать всё в корпус, проверьте работоспособность драйвера. Подключите другой лазерный диод (нерабочий или второй, что из привода) и замерьте силу тока мультиметром. В зависимости от скоростных характеристик силу тока нужно выбирать правильно. Для 16х моделей вполне подойдет 300-350мА. Для самых быстрых 22х можно подать даже 500мА, но уже совсем другим драйвером, изготовление которого я планирую описать в другой статье.

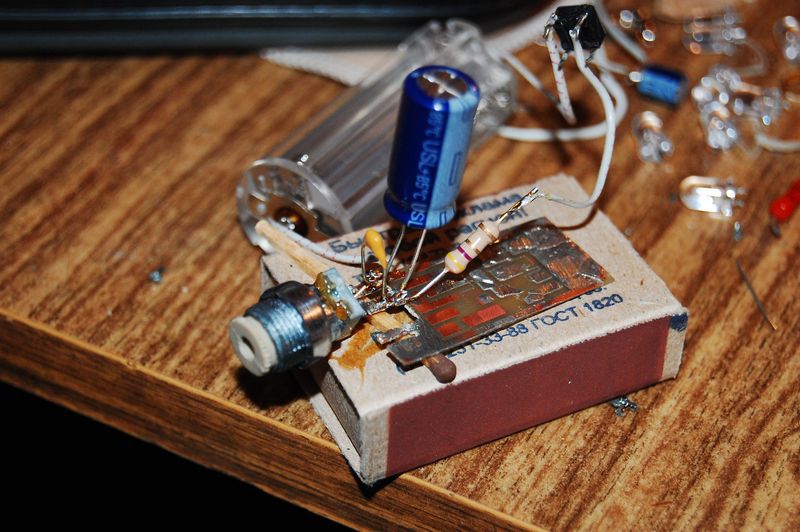

Выглядит ужасно, но работает!

Эстетика.

Собранным на весу лазером похвастаться можно только перед такими же сумасшедшими техно-маньяками, но для красоты и удобства лучше собрать в удобный корпус. Тут уже лучше выбрать самому, как понравится. Я же смонтировал всю схему в обычный светодиодный фонарь. Его размеры не превышают 10х4см. Однако, не советую носить его с собой: мало ли какие претензии могут предъявить соответствующие органы. А хранить лучше в специальном чехле, дабы не запылилась чувствительная линза.

Это вариант с минимальными затратами — используется коллиматор от китайской указки:

Использование фабрично-изготовленного модуля позволит получить вот такие результаты:

Луч лазера виден вечером:

И, разумеется, в темноте:

Возможно.

Да, я хочу в следующих статьях рассказать и показать, как можно использовать подобные лазеры. Как сделать гораздо более мощные экземпляры, способные резать металл и дерево, а не только поджигать спички и плавить пластик. Как изготавливать голограммы и сканировать предметы для получения моделей 3D Studio Max. Как сделать мощные зеленый или синий лазеры. Сфера применения лазеров довольно широка, и одной статьёй тут не обойтись.

Лазерный резак своими руками. Часть номер ноль. Силовая

В свое время я очень сильно хотел заиметь ЧПУ лазер, не то чтобы он был очень нужен для работы или хобби, но тем не менее вещь полезная в подсобной мастерской, да и круто же!

В интернетах изобилуют статьи о том, как разломать старый дэвэдэ писюк, и достав диодик, вставить его в каретку например старого 5" флоппи дисковода. Это конечно классно, развивающие и просто. Но скучно и к тому же абсолютно бесполезно. Я решил собрать что-то такое, что можно было бы использовать для работы, ну или хотя бы это было весело. И уложившись максимум в 150 баксов.

И так, коль уж всем известные политические события привели к тому, что пользоваться алиэкспрессом стало не выгодно, то пришлось кинуть клич по знакомым служителям науки и просто странным личностям. И не зря, через некоторое время, в результате бартерной сделки, от одной странной личности мне досталось вот это:

ЛГН-703, CO2 лазер с примерно 60 ваттами выходной мощности, здоровая дура с водяным охлаждением и длиной почти два метра. На меня, как на человека, державшего в руках на тот момент максимум китайские зеленые лазерные указки, он произвел впечатление уже своими размерами.

К сожалению, какой либо внятной документации на него в сети не нашлось в принципе, так что пришлось импровизировать. Примерно сопоставляя по размерам с его китайскими собратьями, было вынесено предположение, что труба эта обладает выходной мощностью около 60 ватт, для работы ему требуется 25 кВ как минимум, для поджига — около 35. А исходя из среднего КПД углекислотных лазеров в 10 процентов, для выхода на расчетную мощность ему нужно кушать что-то около 25-30 мА.

И так, есть два пути изготовления блока питания:

1)Большой Железный Трансформатор. Из минусов — во первых хороший анодник не так просто найти — в советском союзе почему-то они были изделиями штучными и зачастую очень хренового качества, так что выгорали первыми. Как вариант, можно использовать трансформаторы для неоновой рекламы (есть экземпляры на 10-15 кВ и 60 мА), соединяя их вторичные обмотки последовательно (Осторожно! вторичная обмотка каждого НСТ имеет заземленную среднюю точку на корпусе!), но это колхоз «60 лет без председателя» как он есть — эти трансы ни разу не рассчитаны на такое варварское использование и вполне себе могут сгореть, закоротив первичные и вторичные обмотки в одно целое. Во вторых — для поджига все равно придется использовать двухполупериодный умножитель, а так как это сетевые 50 герц — конденсаторы будут большими (всякие там К75-25 и подобные на 40-50 Нф в плечо). В третьих — если вы захотите управлять мощностью луча, то вам все равно придется колхозить громоздкие тиристорные схемы. Из плюсов — это дешево и сердито. Старые НСТ вам отдадут едва-ли не даром (кстати да, хороший нст — тяжелый нст), на выпрямительных диодах тоже можно сэкономить (пойдет всякий шлак типа 2Ц202 и тому подобных).

2)СолидСтейт. Из минусов — он может влететь в копеечку, особенно если вы покупаете все детали в ЧипДипе и у вас нет даже дедушкиного осциллографа. Дыа, были кирпичи полумостовые — стали силановые. Ну еще после N комплектов убитых драйверов и mosfet\igbt транзисторов вы будете читать таки датшиты и прочую умную литературу (хотя это скорее плюс) Из явных плюсов — это компактно, мощно и интересно.

Пожалуй на втором пункте остановимся по подробнее.

И так, теперь стоит определиться с топологией нашего инвертора. Полный мост — слишком много паять, да и вероятность ошибки в два раза больше. Всякие двухтактные автогенераторы (пуш-пул там например) — слишком маленький КПД и большая вероятность накосячить (ну не сложилось у меня с ними, не сложилось), А вот полумост — это стильно, модно и молодежно! Раскачивать мы будем феты IRFP460, хоть у них и достаточно «тяжелый» затвор. А драйвить его мы будем конечно-же при помощи IR2153! Во-первых по тому, что не нужно много паять, а во-вторых это универсальный ответ на вопрос «а почему-же таки он у меня взорвался?!». Спустя некоторое время вкуривания мануалов и чтения тонн бессмысленного бреда на флайбек.орг.ру, родилась вот такая, децл переделанная схема одного местного господина «Seriyvolk».

Ворнинг! Алярм! Аттеншн! По цепям гуляют большие токи, присутствует высокое напряжение (десятки киловольт). Следи за собой, будь осторожен! Ответственности за невинно убиенных домашних животных, пробитые летающими конденсаторами головы и оторванные пальцы автор не несет

С охлаждением все вышло гораздо проще — в закромах родины была найдена здоровая колба аппарата Кипа, в ближайшем зоомагазине за 300 рублей были куплены силиконовые шланги для аквариума, а в магазине автозапчастей — насос омывателя от ТАЗика, вроде-бы нивы.

Первое, что сгорело, это самопальный умножитель (составные диоды всегда обвязывайте шунтирующими резисторами). Но, лазер вполне себе завелся от обычного телевизионного УН9-27, которых у меня оставалось еще штуки две-три.

Хоть он и потребляет от силы 1\4 от нужной мощности и разряд еле виден, он ЖЖЕТ! Не сфокусированным лучом воспламеняет ДСП и жжет фанеру (о бумаге я просто умолчу),

Смотрите в следующих сериях:

— допиливание блока питания с краткими пояснениями «как работает полумостовой инвертор» и «что я сделал не так в этот раз», изготовление и заливка блока удвоителя напряжения, сборка в аккуратный корпус и попытка организовать электронное управление мощностью (на IRке, дыа).

— изготовление двух координатной системы позиционирования луча из древнего сканера и какой-то матери. Попытки приделать к этому зеркала так, чтобы их можно было свести.

— Погромирование микроконтроллеров.

И много чего еще интересного и занятного, так что не переключайтесь.

P.S. Ах, да. К вопросу о технике безопасности. Так как излучение лазера лежит где-то в районе 10600нм, то для глаз он особой опасности не представляет (ну точнее не большую, чем для любых других открытых участков тела с тонкой кожей\слизистыми оболочками) — при попадении глаза под сфокусированный луч на полной мощности он скорее всего оставит небольшой ожог на задней стенке черепа :)

Самодельная мини сварка в домашних условиях

Микросварка, собранная своими руками из подручных материалов и отслужившей свой срок бытовой техники — как раз то, что нужно расчетливому мастеру.

Свой собственный сварочный аппарат всегда пригодится в хозяйстве, пусть и нечасто, но он бывает очень нужен, а иногда без него ну просто никак. Особенно, если вы привыкли что-то самостоятельно мастерить. Поэтому микросварка своими руками, изготовленная из подручных материалов и отслужившей свой срок бытовой техники — как раз то, что нам нужно.

Не будем рассматривать вариант покупки заводского сварочного аппарата, так как это будет требовать денег, а сразу пойдем по пути изготовления самодельной мини сварки в домашних условиях. Здесь есть несколько вполне доступных схем сварочных аппаратов для самостоятельного изготовления, но наиболее простым и малозатратным представляется аппарат контактной, либо точечной сварки.

Делаем мини аппарат точечной сварки

Чтобы сразу не возникало сомнений, почему будем описывать именно вариант как сделать точечную мини сварку своими руками, для этого четко определимся в том, что нам для этого не понадобятся теоретические знания курса электротехники и виртуозное владение слесарными навыками работ. Все будет просто, понятно и доступно.

Подготовка

Основной деталью всех электросварочных аппаратов является силовой трансформатор (если не рассматривать современное электронное сварочное оборудование, еще называемое инверторами). Поэтому, прежде всего, нам и понадобится его откуда-то взять и наиболее подходящий и доступный вариант для этого будет старая сломанная микроволновая печь. И чем она больше, тем для нас лучше. А точнее, тем мощнее будет ее трансформатор и сильнее наша сварка.

Старую микроволновку при желании найти не проблема, поискав ее или у ближайших знакомых (тех, кто побогаче), или заглянув на доски бесплатных объявлений, где их часто предлагают за символическую плату. Из внутренностей микроволновой печи нас будет интересовать всего одна деталь — это высоковольтный трансформатор.

Здесь сразу определимся, не вдаваясь особо в технические расчеты, что изготовленная из такого трансформатора от микроволновки контактная сварка будет способна генерировать сварочный ток от 800 до 1000 ампер. Этого тока вполне хватит для сваривания между собой полосок металла толщиной до 2 мм, причем даже из нержавеющей стали, что для простой сварки является сложной задачей.

Подготовка сварочного трансформатора

Высоковольтный трансформатор микроволновки представляет собой стальной сердечник, набранный из тонких стальных пластин и расположенных внутри его двух обмоток из медной проволоки. Нам понадобится та обмотка, что на вид поменьше, она считается первичной и будет намотана из более толстого проводника. Другая обмотка (та, что больше в размерах) будет вторичной и она нам просто не нужна. Вот ее в первую очередь и необходимо демонтировать из трансформатора.

Для этого надо разобрать трансформатор, а точнее — его сердечник, который набран из стальных пластин, плотно сжатых и скрепленных между собой двумя тонкими сварными швами. Здесь нам понадобится разрезать эти сварочные швы, для чего можно использовать либо ножовку по металлу, либо болгарку с тонким кругом.

Имейте в виду! Могут встречаться трансформаторы, скрепленные наружным жестяным кожухом и болтами. В этом случае просто раскручиваем болтовые соединения и аккуратно разжимаем кожух. Все, проблем с дальнейшей разборкой возникать не должно.

Выполняйте эту операцию по разборке трансформатора очень аккуратно, так как первичная обмотка нам еще понадобится, поэтому ни в коем случае не гнем и не царапаем ее при извлечении. А вот со вторичной обмоткой не церемонимся, ее можно резать и вытаскивать с помощью молотка и зубила по частям, так будет гораздо проще.

В результате мы имеем целую и неповрежденную первичную обмотку трансформатора и его стальной сердечник в виде двух разделенных частей.

Дальше, наматываем вторичную обмотку нашего будущего сварочного трансформатора. Вот здесь нам все-таки придется прикупить кусок нового медного провода в изоляции с сечением в 50 мм2 или около 8 мм в диаметре. Для этого мы берем его и обматываем вокруг центрального Ш-образного магнитопровода сердечника, делая два полных витка. Всего такого медного провода нам понадобится с учетом вывода на сварочные контакты примерно 50 см, единственное условие — обмотку надо сделать так, чтобы она была серединой проводника.

Затем собираем трансформатор, при этом первичная обмотка должна остаться на своем месте, а вместо вторичной должна быть помещена наша новая обмотка из медного провода. Скрепляем две части сердечника с помощью обычной двухкомпонентной эпоксидной смолы и зажимаем всю конструкцию в слесарных тисках на сутки. После высыхания эпоксидки трансформатор полностью готов к работе. Фото

Сборка конструкции

Сделав проверочные замеры простым тестером при подключении первичной обмотки к сети 220 В имеем на вторичной обмотке напряжение около 2 В, но при силе электрического тока примерно в 800 А (это не измеряется, а вычисляется — здесь верим на слово). Такой силы тока более чем достаточно для того, чтобы сделать прочное сварное соединение двух металлических пластин.

Теперь делаем корпус. Для этого можно использовать любые подручные материалы, такие как дерево, фанера, листы прочного пластика или оцинкованная жесть. Главное — разместить сам трансформатор и нижний контакт на прочном основании, так как одно из условий точечной сварки — это прочный контакт сварочных электродов со свариваемой поверхностью, который, в свою очередь, возможен при приложении больших усилий.

Осталось изготовить сварочные контакты и механическая часть нашего сварочного аппарата будет закончена. Один из контактов будет находиться снизу и он будет неподвижным, поэтому его основание лучше сделать из деревянного бруска длиной в 30 см, так легче будет крепить его к основанию. На конце бруска с помощью изготовленного кронштейна крепим сварочный электрод, к которому и подсоединяем один из проводов силовой обмотки трансформатора.

Сварочные электроды для микросварки можно изготовить своими руками из медного прутка с сечением от 5 до 10 мм в диаметре, делая небольшое заострение на конце в месте контакта со свариваемой поверхностью. Лучше, конечно, для этого использовать вольфрамовые стержни или специальные электроды для контактной сварки из сплава бериллиевой бронзы с добавками циркония.

Верхний контакт делаем в виде рычага. Для этого также можно применить деревянный брусок или не очень массивный металлический профиль в виде трубы небольшого диаметра. Единственно, что на металлическом рычаге конструкция крепления сварочного электрода будет сложнее, так как ее надо будет еще и изолировать. В основании рычага подвижного контакта обязательно предусматриваем пружину так, чтобы рычаг в нормальном состоянии постоянно находился в верхнем положении. Для этого можно использовать стальную пружину или эластичную резиновую ленту.

В завершении доделываем электрическую схему мини сварочника, подключив провод со стандартной вилкой для сети 220 В к концам первичной обмотки нашего силового трансформатора, причем обязательно при этом надо предусмотреть выключатель 220 В. Для этого подойдут как старый провод от микроволновки, так и любой выключатель, рассчитанный на напряжение 220 В и силу тока в 5 А, лучше, если это будет микровыключатель (микрик) нажимного типа.

Важно! Не забываем хорошо изолировать все электрические соединения и контакты.

Все, ваш собственноручно изготовленный мини сварочник для дачи или дома готов и, как оказалось, сделать его самому не так уж и сложно. Теперь вы сможете спокойно сваривать небольшие плоские детали из различных металлов, но для этого вам надо будет потренироваться и обрести практические навыки.

А также вы можете посмотреть на видео, как сделать контактную точечную сварку своими руками и как ей можно пользоваться.

Из чего можно сделать лазерный резак по металлу

Изготовить лазер для резки металла своими руками. Мощность такого устройства будет небольшой, но есть способы увеличить ее за счет подручных приспособлений.

Лазерный резак — уникальное приспособление, которое полезно иметь в гараже каждого современного мужчины. Изготовить лазер для резки металла своими руками — несложно, главное соблюдать простые правила. Мощность такого устройства будет небольшой, но есть способы увеличить ее за счет подручных приспособлений. Функционала производственной машины, которая без приукрашивания — может все, самоделкой не достичь. Но для бытовых дел, этот агрегат подойдет очень кстати. Давайте рассмотрим, как его соорудить.

Как сделать лазерный резак в гараже

Все гениально просто, поэтому для создания такого оборудования, которое способно вырезать красивейшие узоры в прочных сталях, можно сделать из обычных подручных материалов. Для изготовления обязательно потребуется старая лазерная указка. Помимо этого, следует запастись:

- Фонариком, работающим на аккумуляторных батарейках.

- Старым DVD-ROM, из которого нам потребуется извлечь матрицу с лазерным приводом.

- Паяльник и набор отверток для закручивания.

Первым шагом будет являться разборка привода старого дисковода компьютера. Оттуда нам следует извлечь прибор. Будьте аккуратны, чтобы не повредить само устройство. Привод дисковода должен быть пишущим, а не просто читающим, дело в строении матрицы устройства. Сейчас в подробности вдаваться не будем, но просто используйте современные нерабочие модели.

После этого, вам обязательно нужно будет извлечь красненький диод, который прожигает диск во время записи на него информации. Просто взяли паяльник и распаяли крепления этого диода. Только ни в коем случае не бросайте его. Это чувствительный элемент, который при повреждениях может быстро испортиться.

При сборке самого лазерного резака следует учесть следующее:

- Куда лучше установить красный диод

- Каким образом будут запитываться элементы всей системы

- Как будут распределяться потоки электрического тока в детали.

Помните! На диод, который будет выполнять прожиг, требуется намного больше электричества, нежели на элементы указки.

Решается эта дилемма просто. Диод из указки меняется красной лампочкой из привода. Разобрать указку следует с той же аккуратностью, что и дисковод, повреждения разъемов и держателей, испортят ваш будущий лазер для резки металлов своими руками. Когда вы это сделали, можно приступать к изготовлению корпуса для самоделки.

Для этого вам потребуется фонарик и аккумуляторные батарейки, которые запитают лазерный резак. Благодаря фонарику у вас получится удобная и компактная деталь, не занимающая много места в быту. Ключевым моментом оборудования такого корпуса является правильно подобрать полярность. Удаляется защитное стекло с бывшего фонарика, чтобы оно не являлось преградой для направленного луча.

Последующим действием является запитка самого диода. Для этого вам необходимо подключить его к зарядке аккумуляторной батареи, соблюдая полярность. В завершении проконтролировать:

- Надежность фиксации устройства в зажимах и фиксаторах;

- Полярность устройства;

- Направленность луча.

Неточности докрутить, а когда все готово можно поздравить себя с успешной завершенной работой. Резак готов к использованию. Единственное, что нужно помнить — его мощность намного меньше, чем мощность производственного аналога, поэтому слишком толстый металл ему не под силу.

Осторожно! Мощности прибора достаточно, чтобы навредить вашему здоровью, поэтому будьте осторожны во время управления и старайтесь не запихивать пальцы под луч.

Усиление самодельной установки

Для усиления мощности и плотности луча, который и является главным режущим элементом, следует приготовить:

- 2 «кондера» на 100 пФ и мФ;

- Сопротивление на 2-5 Ом;

- 3 аккумуляторные батарейки;

- Коллиматор.

Ту установку, которую вы уже собрали можно усилить, чтобы в быту получить достаточно мощности для любых работ с металлом. При работе над усилением помните, что включить напрямую в розетку ваш резак будет для него самоубийством, поэтому следует позаботиться о том, чтобы ток сперва попадал на конденсаторы, после чего отдавался батарейкам.

При помощи добавления резисторов вы можете повысить мощность вашей установки. Чтобы еще больше увеличить КПД вашего устройства, используйте коллиматор, который монтируется для скапливания луча. Продается такая модель в любом магазине для электрика, а стоимость колеблется от 200 до 600 рублей, поэтому купить ее не сложно.

Дальше схема сборки выполняется так же, как было рассмотрено выше, только следует вокруг диода накрутить алюминиевую проволоку, чтобы убрать статичность. После этого вам предстоит измерить силу тока, для чего берется мультиметр. Оба конца прибора подключаются на оставшийся диод и измеряются. В зависимости от нужд вы можете урегулировать показатели от 300 мА до 500 мА.

После того, как калибровка тока выполнена, можно переходить к эстетическому декорированию вашего резака. Для корпуса вполне сойдет старый стальной фонарик на светодиодах. Он компактный и умещается в кармане. Чтобы линза не пачкалась, обязательно обзаведитесь чехлом.

Хранить готовый резак следует в коробке или чехле. Туда не должна попадать пыль или влага, иначе устройство будет выведено из строя.

В чем разница между готовыми моделями

Стоимость является главной причиной, почему множество умельцев прибегают к изготовлению лазерного резака своими руками. А принцип работы заключается в следующем:

- Благодаря созданию направленного лазерного луча происходит воздействие на металл

- Мощное излучение заставляет материал испаряться и выходить под силой потока.

- В результате благодаря малому диаметру лазерного луча получается высококачественный срез заготовки.

Благодаря таким лазерным установкам можно сделать уникальные узоры в заборе частного дома, комплектующие для декорирования ворот или ограждений. Существует всего 3 вида резаков:

- Твердотельные. Принцип работы завязан на использовании специальных сортов стекла или кристалликов светодиодного оборудования. Это недорогие производственные установки, которые используются на производстве.

- Волоконные. Благодаря использованию оптического волокна можно получить мощный поток и достаточную глубину врезания. Они являются аналогами твердотельных моделей, но благодаря своим возможностям и характеристикам по производительности лучше их. Но и дороже.

- Газовые. Из названия понятно, что для работы используется газ. Это может быть азот, гелий, углекислый газ. КПД таких устройств на 20% выше, чем у всех предыдущих. Их используют для резки, сварки полимеров, резины, стекла и даже металла с очень большим уровнем теплопроводности.

В быту без особых затрат можно получить только твердотельный лазерный резак, но его мощности при грамотном усилении, которое было разобрано выше, хватает для выполнения бытовых работ. Теперь у вас есть знания относительно изготовления такого устройства, а дальше только действовать и пробовать.

А у вас есть опыт в разработке лазерного резака по металлу своими руками? Поделитесь с читателями, оставив под этой статьей комментарий!

Оборудование для лазерной сварки металла: технология и устройства

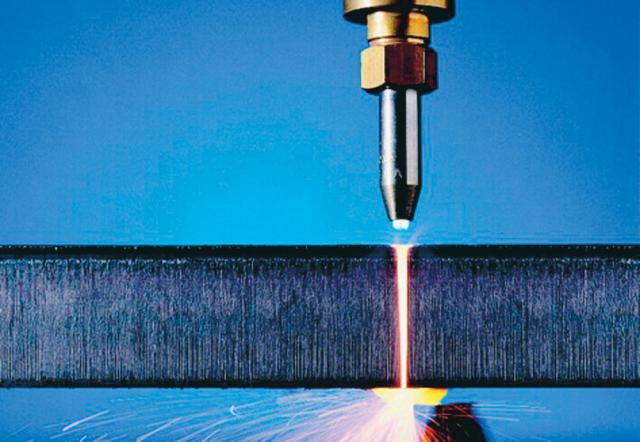

В производстве очень важным процессом является сварка. Такой аппарат, где лазер используется как энергетический источник, называется лазерная сварка, которая применяется для соединения одинаковых и разнородных металлов. Это наиболее современный способ для сварки металлических частей, который в последние годы все больше привлекает к себе внимания.

Такая сварка была создана в 60-е годы ХХ века. Плюс излучения лазера – высокое скопление энергии. Это позволяет соединить различные металлы и сплавы толщиной от микрометра до одного сантиметра.

Лазерное излучение создает сварной шов таким способом: наводится в фокусирующую систему, где преобразуется в меньший пучок, поглощает, нагревает и расплавляет свариваемые материалы. Для фокусировки энергии в сварке лазером используются направляющие зеркала.

Микросварка соединяет материал толщиной до 100 мкм, мини-сварка проплавляет на глубине от 0.1 до 1 мм, макросварка способна спаять детали толщиной более 1 мм. В зависимости от положения деталей и лазерного луча, схема спайки может быть:

- встык;

- внахлест;

- угловая;

- прочие варианты.

Технология лазерной сварки

Световой поток, генерируемый лазером, отличается монохромностью. Все волны потока, в отличие от солнечного спектра, имеют равные длины волн. Это облегчает управление потоком с помощью фокусировки линзами и отклонения призмами. В лазере возникает явление волнового резонанса, что многократно увеличивает мощность пуска.

Принцип действия лазерной сварки базируется на поглощении энергии пучка лазера металлом в рабочей зоне. При этом происходит сильный локальный нагрев.

Технология сварки лазером напоминает технологию газовой сварки. Подготовительные операции заключаются в механической обработке и химическом обезжиривании зоны соединения. Далее луч лазера направляется в начало шва, происходит нагрев металла, его плавление и образование сварочной ванны. Луч перемещается вдоль линии шва, за ним движется сварочная ванна и зона кристаллизации.

Схема лазерной сварки

После кристаллизации шов проводится зачистка шва от окалины и шлаков.

Лазерная сварка позволяет получить однородный, прочный и долговечный шов.

Область применения

Наибольшая эффективность сварки наблюдается у изделий с толщиной до 10 мм. Метод не получил широкого распространения по экономическим причинам, поскольку стоимость установки и дополнительного оборудования находится на высоком уровне.

Такая обработка используется в тех случаях, когда другие виды сварки применить невозможно и требуется точное сохранение конструкции детали после всех манипуляций. Концентрированное воздействие энергетическим лучом гарантирует минимальное изменение свойств и геометрии изделия. Это отличное решение для соединения сложно свариваемых металлов , при этом присадки, вакуумные камеры и другие дополнительные элементы не нужны.

Условия и методы проведения процесса

Для достижения высокой мощности луча необходима его фокусировка. Она проводится в ходе серии последовательных отражений от переднего и заднего полусферических зеркал. Когда интенсивность пучка превышает пороговое значение, он проходит через центр переднего зеркала и далее, через систему направляющих призм, к рабочей зоне.

Лазерная сварка металлов может проводиться при различном взаиморасположении соединяемых заготовок. Глубину проплавления металла в рабочей зоне можно регулировать в широком диапазоне — от поверхностного до сквозного. Работу также можно вести непрерывным лучом или прерывистыми импульсами.

Способ позволяет сваривать как детали из тонкого листового проката, так и сложные профили и детали большой толщины.

Различают следующие виды процесса:

- В стык. Проводится без присадочных материалов и флюсовых порошков в защитной газовой атмосфере.

- Внахлест. Свариваемые кромки накладываются одна на другую. Требуется обеспечить прижим заготовок друг к другу.

Лазерная сварка в стык

Компактные аппараты бытового класса позволяют проводить лазерную сварку своими руками.

Техническая особенность

Лазерная сварка возникла по разработкам Басова Н.Г., Таунса Х., Прохорова А.М. Специалистам удалось получить аппараты импульсного и постоянного действия. К их достоинствам относится повышенная концентрация энергетического луча.

Процесс плавления осуществляется на высокой мощности, что позволяет обрабатывать разнородные металлы толщиной до нескольких сантиметров.

- большая скорость плавления;

- сохранение свойств и геометрии;

- минимальный показатель остаточных напряжений;

- отсутствие необходимости в присадочных материалах и специальных камер с защищенной средой.

Точность лазерной сварки позволяет обрабатывать изделия сложной конфигурации.

Эти нюансы делают этот вид сварки одним из передовых на современных предприятиях. К недостаткам относится стоимость установки, для некоторых изготовителей покупка является нерентабельным.

Аппараты лазерной сварки металлов

Для проведения точечной или сплошной лазерной сварки необходимо:

- лазер с источником питания ;

- блок оптической фокусировки;

- механизм перемещения луча в рабочей зоне;

- приспособления для подачи инертных газов для защиты рабочей области.

По конструкции активного излучателя все аппараты лазерной сварки разделяют на два типа:

Аппарат для лазерной сварки ЛТА4-1

Аппарат для лазерной сварки ЛТСК435-20

Оба типа могут работать как в импульсном, так и в непрерывном режиме.

Как сделать лазерный резак для гаража

Многие интересуются, как сделать лазерную сварку самостоятельно? Поскольку оборудование достаточно дорогое и его может себе позволить не каждый можно попробовать самому изготовить простой режущий аппарат с использованием лазера. При помощи него можно будет вырезать разнообразные узоры на прочных сталях, разрезать металлические компоненты или соединять простые стальные изделия.

Для изготовления потребуется лазерная указка. Также будут нужны дополнительные компоненты:

- фонарик, который работает на батарейках;

- старый DVD-ROM, из которого нужно будет извлечь матрицу с лазерным приводом;

- паяльник и отвертки для закручивания.

На начальном этапе необходимо провести полную разборку привода старого дисковода для компьютера. Именно из него нужно извлечь прибор. Все следует делать осторожно и аккуратно, что не повредить основное устройство. Привод дисковода должен быть пишущим.

После вынимается диод красного цвета, именно он прожигает диск во время записи информации на него. При помощи паяльника распаиваются крепления диода. Этот элемент очень чувствительный, его не нужно бросать.

Далее разбирается лазерная указка, как это делается можно посмотреть по видео в интернете. Диод из указки заменяется красной лампочкой из привода. Корпусная часть делается из фонарика. А аккумуляторные батарейки будут нужны для запитки лазерного резака.

Лазеры с твердым активным элементом

Такие установки могут излучать световой поток как непрерывно, так и дискретными импульсами. Активный излучатель делают из розового искусственного рубина, смешивая оксид алюминия и ионы хрома. Торцы стрежня полируют, создавая на них зеркальные поверхности, отражающие свет. Ионы хрома, облучаемые излучением лампы накачки, переизлучает свет на частоте работы лазера.

Функционирование их проходит следующим способом:

- Стержнеобразный активный элемент помещен вместе с лампой накачки внутри рабочего корпуса.

- Энергия периодических вспышек лампы накапливается в активном элементе, фокусируясь и отражаясь от торцевых зеркал.

- По достижении порогового значения интенсивности светового пучка он проходит излучение рабочего импульса.

Лазер с твердым активным элементом

Аппараты с твердым активным телом работают на волне длиной 0,69 микрон. Мощность их достигает нескольких сотен ватт.

За счет чего происходит сваривание лазером?

Лазерная сварка — это процесс расплавления кромок металла специальным лучом. Последний получается от источника света, в котором возбужденные атомы излучают фотоны — точные копии своих прототипов, не поглощая их. Разница энергии между уровнями этих атомов усиливает свет. Это явление называется индуцированное излучение.

Полученный узконаправленный поток преобразованного света отличается постоянной длинной волны и заданным колебанием векторов (поляризацией). Именно им возможно плавить кромки металлов. Такое свечение может подаваться в зону сварки импульсно, когда сила энергии достигает пика, или же постоянно, но с меньшей силой воздействия.

Для концентрации и направления луча используется специальная оптика, состоящая из прозрачных и полупрозрачных зеркал. Сварка может происходить за счет расплавления кромок материала, либо с добавлением присадочной проволоки. В гибридных версиях сварки присадочный материал может создавать еще и электрическую дугу, плавящую кончик проволоки, которую сфокусированный пучок энергии лазера укладывает в шов. Защищает сварочную ванну инертный газ, которым в этом случае выступает гелий и его смеси с аргоном. На видео заметны все основные элементы процесса: источник излучения, канал для подачи проволоки с боку, сопло для продувки газом.

Аппараты с элементами на основе газовой среды

Установки с газообразным активным телом потребляют более высокое напряжение, и позволяет развивать большую мощность — до десятков киловатт. Лампа накачки облучает в таких приборах не твердотельный стержень, а газовую смесь в колбе. Для смеси используют углекислый газ, азот и гелий. Она находится под давлением в несколько атмосфер. Два (или более) электрода периодически инициируют электрический разряд в газовой смеси. Импульс так же усиливается многократным отражением от торцевых зеркал. Когда интенсивность достигает порогового значения, когерентный импульс проходит через полупроницаемое зеркало и сквозь оптическую систему направляется в рабочую зону.

Схема аппарата с элементом на основе газовой среды

Газовые установки работают с длинами волны около 10 микрон. Практический коэффициент полезного действия доходит до 15%

Виды лазеров

Лазерная сварка алюминиевых сплавов, меди, нержавейки и других металлов, материалов может осуществляться разными лазерами. Устройства бывают твердотельного и газового вида. Каждый тип выбирается в соответствии с целью применения оборудования. Но при этом не стоит забывать про важные характеристики каждого вида.

Твердотельный

Лазерная сварка меди, алюминия, нержавейки, серебра, пластмассы и даже стекла осуществляется твердотельным лазером. Для нее необходим главный компонент — рубиновый стержень, также он может быть выполнен из стекла с неодимом. Обычно этот элемент находится внутри осветительной камеры.

В момент, когда в камеру с определенной частотой подается свет с большой мощностью, в кристалле в этот момент возникает возбуждение атомов. Все это приводит к излучению света, которое имеет волны с одинаковой длиной. Торцевые части стержневого элемента состоят их отражающих зеркал. Одно из них является частично прозрачным. Через него выходит энергия в виде лазерного излучения.

Стоит отметить! Лазеры твердотельного вида имеют небольшую мощность. Этот показатель может варьироваться от 1 до 6 кВт.

Газовый

Лазеры газового типа считаются более мощными и производительными устройствами, в который в качестве активного тела выступает газовая смесь. Однако лазерная сварка титана, меди, алюминия, нержавейки, которая проводится с использованием данных приборов, имеет важные особенности:

- Прокачивание газа из баллонов производится насосом. Для этого применяется газоразрядная труба.

- Между электродами возникает разряд электрического тока, который вызывает энергетическое возбуждение газовой смеси.

- В торцевых зонах газоразрядной трубы имеются специальные зеркала, через которые пропускаются лучи лазера.

- При выполнении лазерной сварки оправ, кузова автомобиля и других изделий электроды соединяются с источником питания.

- Процесс охлаждения лазерных устройств проводится водяной системой.

Но все же у газовых устройств имеется существенный недостаток — большие габариты. А вот лазерные агрегаты, имеющие поперечную прокачку газа, обладают небольшими размерами. Общие мощностные показатели оборудования начинаются от 20 кВт и выше. Благодаря этому может производиться сваривание металлов с толщиной до 2 см на скорости до 60 метров в час.

Лазерная сварка серебра, меди, алюминия, титана, нержавейки и других металлов производится в атмосферных условиях. Для нее необходим вакуум, но при этом должна быть защита расплавленного металла от влияния воздуха. Для этого используются газы, обычно аргон. В связи тем, что наблюдается высокая тепловая мощность луча на поверхности свариваемого элемента, происходит усиленное испарение металла. Пары ионизируются, в результате этого возникает рассеивание и экранизация лазерного луча.

Лазерная сварка стекла, пластмасс и изделий из разных металлов, во время которой применяются газовые смеси, характеризуется тем, что в область сваривания помимо защитного газа проникает плазмоподавляющий газ. В качестве него применяется гелий, который намного легче аргона, он не будет рассеивать лазерный луч. Для упрощения процесса многие опытные сварщики часто применяют комбинированные газовые смеси, которые обладают плазмоподавляющими и защитными свойствами.

Особенности газодинамических лазеров

Газодинамические агрегаты обладают высокими мощностными показателями. В качестве активного тела выступает окись углерода. Она нагревается до 3000 К и пропускается через сопло Лаваля. На выходе из сопла наблюдается быстрое снижение давления, и постепенное охлаждение газовой смеси.

Особенности работы с тонкостенным металлом

При сваривании заготовок средней и большой толщины необходимо проплавление материала на всю толщину. Для этого используют излучение высокой интенсивности. Особенностью сварки лазером тонкостенных металлов является высокий риск прожигания листа. Чтобы избежать этого, необходимо строго контролировать следующие характеристики:

- мощность излучения;

- скорость движения луча;

- фокусировка рабочего пятна.

Сваривание тонкостенных заготовок проводят на минимальной мощности. При непрерывном режиме повышают скорость движения рабочего пятна. В импульсном режиме сокращают длительность импульса и повышают их скважность.

Лазерная сварка тонкостенных металлов

Если же на минимальной мощности плотность потока все равно слишком высока — используют преднамеренную расфокусировку луча. Это снижает КПД, но исключает прожигание листа и разбрызгивание металла.

Возможные дефекты шва

На производствах часто проводятся тесты по лазерной сварке, которые позволяют предотвратить возможные дефекты швов. Но все же даже правильная подготовка не всегда защищает от деформаций, непроваров и других неприятных ситуаций.

Выделяют следующие дефекты лазерной сварки:

- Непроваривание шва.

- Образование пор и трещин.

- Наплывы, кратеры, сварные раковины.

- Посторонние включения.

- Прожоги.

Данные явления часто образуются при несоблюдении технологии. Сварщик обязательно должен правильно выставлять настройки в оборудовании в зависимости от свариваемого металла. Кроме этого он должен четко контролировать процесс и следить за движением лазерного луча по свариваемой области.

Лазерная сварочная технология — востребованный метод соединения разных металлов, а также изделий из стекла, пластика и драгметаллов, который позволяет получить качественное и прочное соединение. Но все же перед тем как к нему приступать, необходимо тщательно рассмотреть важные особенности, принципы технологии, от которых зависит итоговый результат. Кроме этого чтобы процесс был проведен правильно, обязательно нужно иметь опыт и навыки.

Различия в технологии для разных металлов

Существуют отличия в технологическом процессе для различных металлов и их сплавов.

При сваривании заготовок из стали требуется провести механическую зачистку от ржавчины и других загрязнений. Детали должны быть тщательно обезжирены и высушены. Присутствие в зоне шва влаги может привести к повышенной гидратации материала шва и снижению его прочности и долговечности.

Аналогичная механическая подготовка и обезжиривание требуется для большинства цветных металлов и сплавов.

Нержавеющие сплавы сваривать допускается только встык. Нахлест может привести к возникновению тепловых напряжений в материале.

Благодаря высокой скорости ведения луча в рабочей области не успевают образоваться окислы. Это позволяет сваривать нержавеющие и титановые сплавы без применения флюсовых порошков и атмосферы защитных газов. Эта уникальная способность делает лазерный метод незаменимым при сваривании особо ответственных конструкций атомной, аэрокосмической и оборонной индустрии.

Как можно усилить самодельный лазер?

Чтобы сделать своими руками более мощный лазерный резак для работы по металлу, нужно использовать приборы из следующего списка:

Читайте также: