Сварочный аппарат сак ремонт

Обновлено: 30.04.2024

Ключевые составные части сварочного электрогенератора – это статор с размещенными на нем магнитными полюсами, а также якорь. В этом якоре расположены витки обмотки трансформатора, содержащие электродвижущую силу переменного направления.

Любой электрогенератор включает в себя намагничивающую обмотку возбуждения. Ее питание ведется от двух источников:

В таком случае генератор называют агрегатом с независимым возбуждением. Последовательно подключается размагничивающаяся обмотка. Силу тока регулируется посредством реостата. При увеличении силы тока в сварочной сети, происходит увеличение магнитного потока, вырабатываемого обмоткой размагничивания. При этом магнитный поток, который вырабатывается обмоткой независимого возбуждения, сохраняется неизменным. В результате напряжение на генераторных зажимах снижается и появляется падающая внешняя характеристика.

Cхема сварочного генераторора с незавизимым возбуждением и размагничивающейся обмоткой

Таким образом, мы получаем агрегат с самовозбуждением. Обмотка якоря электрогенератора передает постоянный ток на обмотку намагничивания. Все генераторы могут функционировать в обоих режимах. Чтобы сменить режим работы электроагрегата достаточно плавно изменить ток намагничивания.

Сварочные генераторы различаются между собой и внешней характеристикой:

- Генераторы, имеющие падающую внешнюю характеристику.

- Генераторы, имеющие жесткую внешнюю характеристику, или же пологопадающую.

- Универсальные генераторы.

Популярные бренды

На рынке представлен широкий ассортимент различных бензиновых и дизельных сварочных генераторов. В данном обзоре представлены к рассмотрению самые интересные, на наш взгляд, модели устройств.

Генератор для сварочного инвертора должен полностью удовлетворять запросам, предъявляемым самим оборудованием. Зачастую правильные параметры необходимо рассчитывать заранее.

Прекрасным выбором будет бензиновая станция Кратон GWG-5,0/180, совмещающая в себе электрогенератор со сварочным аппаратом. Наиболее полезен подобный агрегат будет различным аварийным службам и строителям. Стоит отметить, что и в гараже, а также в маленькой мастерской такое оборудование никогда не станет лишним.

Тут уже совмещены такие узлы, как электрогенератор и сам сварочный аппарат. Отмеченное положение вещей избавляет потребителя думать о совместимости данных компонентов.

Принципиальная схема вентильного генератора.

Кроме того агрегат отличается наличием колес и откидных ручек, делающим его удобным в транспортировке. Среди доступных панелей следует выделить вольтметр, устройства защиты и замок зажигания.

Gesan GS 210 DCH – еще один отличный вариант, совмещающий в себе сразу и генератор и сварочный аппарат. Подобная комбинация станет незаменимой в выполнении различных строительных или ремонтных работ в условиях отсутствия электроэнергии.

Не стоит забывать и о том, что даже доступность в непосредственной близости электрической сети не может гарантировать наличие достаточной мощности. Да и напряжение достаточно часто сильно отличается от заявленных 220 вольт. Стоит ли вспоминать о больших потерях, происходящих в длинных электрических кабелях, протянутых от розетки к устройству.

Все отмеченные факторы негативно скажутся на качестве выполнения работы. В связи с этим выбор станции Gesan GS 210 DCH будет весьма уместным.

Бензиновые станции с возможностью работы методами MMA и TIG-DC пользуются спросом у незначительного круга людей. В основном это специалисты, профессионально занимающиеся сваркой. К подобным установкам относятся модель Telwin Motoinverter 254 CE.

Аппарат применяется в тех же сферах, что и другие устройства: в строительстве и в ремонте. Иначе говоря, все, кто нуждается в электроэнергии в отсутствии доступа к сети, приобретают такие агрегаты.

Кроме того к аппарату можно подключать приборы с потребляемой мощностью до трех киловатт. Для упрощения процесса сварки тут предусмотрены различные дополнительные функции: горячий старт, Anti-Stick, Arc Force.

Схема и принцип работы

Схема сварочного генератора показывает принцип его функционирования и управления. Генераторы могут отличаться друг от друга в некоторых деталях. У каждого производителя есть свои наработки в оборудовании, благодаря чему у потребителя есть возможность выбрать необходимый товар в соответствии с финансовыми возможностями и требуемым функционалом. Однако, по основному принципу действия все однотипные системы являются идентичными.

Концы обмотки соединяются с пластинами коллектора, который расположен на одном валу с якорем. На коллекторе находятся угольно-графитовые щетки, предназначенные для токосъема. В данном случае коллектор работает в качестве выпрямителя сварочного тока.

Один конец витка обмотки подсоединяется к одной пластине. Второй ведет к другой пластине, полностью изолированной и противоположной по диаметру. Пластины контактируют с токосъемными щетками коллектора.

На магнитных полюсах статора появляется магнитный поток, который направляется на якорь. Для обеспечения условий возникновения потока, на полюсы устанавливают обмотки возбуждения, возбуждающие магнитный поток. Такие обмотки можно подключать лишь к постоянному току, во избежание смены направления магнитным потоком после пересечения якоря. При неправильном подключении обмоток магнитный ток возвращается от якоря, в результате сварочный ток на щетках не появится.

Если необходимо изменить величину сварочного тока, в первую очередь меняется ток в обмотках полюсов. Величина магнитного потока изменяется, исходя из количества ампер, но не вольт. Для регулировки тока в обмотки включается реостат.

Основные неисправности

Любой электрический агрегат – это достаточно сложное устройство. Многие неисправности сварочного генератора возникают из-за неверного функционирования системы управления, а кроме этого в случае неверно настроенных сварочных режимов.

На неполадки в функционировании сварочных агрегатов оказывают влияние различные факторы, чаще всего совпадающие с неверными настройками, различными ошибками при работе и иными внешними причинами. Большинство неполадок можно устранить.

Обычно к каждому электрическому агрегату прилагается инструкция, в которой описаны наиболее известные неполадки сварочного генератора и некоторые пути решения проблемы.

Некоторые из наиболее часто встречающихся ситуаций описаны ниже.

- Дуга неустойчива при сварке. Электродный металл разбрызгивается. Данная неполадка происходит при неверно подобранном токе. При выборе нужно руководствоваться не только электродным диаметром и типом, но также скорости сварки. Если скорость сварки низкая, ток необходимо уменьшить.

- Сварочный электрод залипает. Здесь может быть ряд причин. Одна из них – уменьшение напряжения в основной электросети либо малое сечение электрического провода. Еще одна причина – недостаточный контакт, появившийся после прогорания или закисления элементов, либо при механическом ослаблении соединений.

- Инвертор стартовал, но отсутствует сварка. Чаще всего это происходит из-за недостаточности массы на различных деталях. В некоторых случаях причиной отсутствия сварки является повреждение в сварочном кабеле. Это может случиться, если работа происходит с очень тяжелыми деталями, которые могут перебить достаточно прочный и качественный провод.

- Иногда сварочный инвертор попросту отказывается стартовать. Здесь есть две причины, каждая из которых связана с питающей сетью. Одна причина – недостаточное напряжение в электросети. Вторая причина – в щитке установлен слабый автоматический предохранитель. В таком случае отключится полностью вся домашняя электросеть.

Ремонт сварочных генераторов

Для проведения ремонта сварочного генератора понадобятся знания в двух областях – механике и электрике. Если такие знания отсутствуют, стоит ограничиться самостоятельным проведением технического обслуживания аппарата, а сложный ремонт, разборку, замену деталей стоит оставить специалистам.

Текущий ремонт сварочных генераторов включает в себя:

В первую очередь это – периодическая смена поршневых колец. Техническая документация прибора должно включать период беспрерывного функционирования компрессионных и маслосъемных поршневых колец. Если разбор двигателя показал высокий износ кольцевых канавок, поршень необходимо менять. После разборки не допускается использование старой прокладки для цилиндра. Заменить свечи зажигания и смазать двигатель вполне можно и своими руками. По внешнему виду свечи определяется, пригодна ли она для дальнейшей эксплуатации, либо подлежит замене. Настройку либо перенастройку карбюратора для бензопривода сварочного электрогенератора стоит оставить специалистам.

Чаще всего он ограничивается перемоткой обмоток при межвитковых замыканиях. Также необходима периодическая замена токосъемных щеток. При износе хотя бы одной из них, производится замена обеих щеток сразу, цена позволяет. В стандартном ремонтном комплекте к сварочному генератору прилагается пара запасных щеток. Еще одна распространенная поломка связана с неисправностью подшипников вала агрегата, а также их проворачиванием внутри корпуса. Для такого дефекта характерны повышенный уровень шума и высокая температура.

Некоторые неполадки обнаруживаются лишь при проведении работ. Так, сварочный импеданс можно измерить только в милиоммах. Точность измерительных приборов в данном случае не позволяет провести достаточную диагностику. Если сварочный импеданс неисправен, можно заметить следы перегрева, неполадки в изоляции и последующий разрыв электроцепи.

Разновидности и особенности устройств

В зависимости от решаемых задач, а также выделяемой мощности, генераторы классифицируют на несколько категорий.

Бензиновые аппараты для дачи относятся к наиболее распространённым типам приборов. Они представляют собой мини электростанции, способные обеспечивать мощность до пяти киловатт.

Их отличительной чертой является незначительный вес и маленькие габариты. В связи с этим они удобны в транспортировке.

Подобные устройства прекрасно справляются с задачей обеспечения дачи, частного дома или маленькой мастерской электроэнергией во время ее отсутствия и сбоев. Таким образом, данный тип оборудования будет наилучшим бытовым вариантом.

Генератор для сварочных работ.

Бензиновый сварочный генератор – тип агрегата рассчитанный на производство электроэнергии мощностью до десяти киловатт. Данное оборудование легко справляется с длительными нагрузками и способно обеспечивать бесперебойную работу в течение восьми часов.

Выбирая подобный прибор, следует особое внимание уделить производителю мотора. Нередко случаются случаи быстрого выхода этого узла из строя из-за низкого качества сборки.

Учитывая длительность автономной работы, важным критерием является такой параметр, как объем топливного бака. Если его вместимость незначительна, то длительность бесперебойного производства электричества будет автоматически ограничена количеством горючего.

Наличие качественной шумоизоляции и электростартера – также важные характеристики, позволяющие сделать работу более комфортной и приятной. Конечно, если позволяют финансы, лучше отдавать предпочтение агрегатам с указанными элементами.

Самые современные верхнеклапанные устройства принято даже сравнивать с дизельным сварочным генератором в плане производимой мощности. Такие установки характеризуются низким уровнем шума, высокой производительностью и долговечностью.

Приобретать бензиновый агрегат имеет смысл лишь в тех случаях, когда планируется длительное использование инверторной сварки и других устройств в условиях отсутствия доступа к сети. Самым распространенным случаем являются строительные работы. В данном случае обойтись без мини электростанций попросту невозможно.

Существуют и более мощные устройства, способные обеспечить мощность порядка двадцати киловатт и более. Они оборудуются автоматическим стартом и представляют собой массивные крупногабаритные стационарные агрегаты.

Генератор сварочный типа ГД-4006У2

Генератор сварочный типа ГД-4006У2 предназначен для питания одного сварочного поста при ручной дуговой сварке, наплавке и резке металлов постоянным током. ГД-4006У2: ГД — генератор для дуговой сварки; 40 — номинальный сварочный ток, десятки А; 06 — номер модификации; У2 — климатическое исполнение и категория размещения по ГОСТ

Условия эксплуатации

Температура окружающей среды от минус 45 до 40°С. Относительная влажность воздуха не более 80% при температуре 15°С. Степень защиты IР22 по ГОСТ 14254-96. Требования техники безопасности по ГОСТ 12.3.003-86.

Генератор соответствует требованиям ТУ 3441-003-16516326-99.

Технические характеристики

Номинальный сварочный ток при ПН=60%, А — 400 Максимальный сварочный ток, А, при ПН, %, не менее: 35 — 430 100 — 310 Минимальный сварочный ток, А, не более — 60 Номинальная продолжительность цикла сварки, мин — 5 Пределы регулирования сварочного тока, А, в диапазоне: малых токов — 60-170 средних токов — 160-350 больших токов — 300-450 Номинальное рабочее напряжение, В — 36 Напряжение ХХ, В — 70-90 Номинальная частота вращения, мин-1 — 1800 Направление вращения со стороны привода — По часовой стрелке Мощность на валу при максимальном сварочном токе, кВт (л. с.), не менее — 25 (34) КПД в номинальном режиме, %, не менее — 74 Масса, кг, не более — 225 Гарантийный срок — 2 года со дня ввода генератора в эксплуатацию, но не позднее 6 мес с момента выпуска генераторов.

Конструкция и принцип действия

Генератор выпускается в двух исполнениях: исполнение 00 — с переходным фланцем и на четырех лапах, предназначенное для привода от дизеля Д144-81 (ВТЗ); исполнение 01 — без переходного фланца, на четырех лапах, предназначенное для любого типа привода, в том числе ременной передачи, и встраиваемое в генераторные установки.

Использование сварочного колесного аппарата дома и на производстве: особенности, плюсы и минусы

Выбирая устройство для сварки, мы обычно обращаем внимание его технические характеристики и габариты. Однако, надо также учитывать условия, в которых он будет эксплуатироваться. Очень часто варить приходится в местах, где нет доступа к электросети.

Здесь вам будет полезен мобильный агрегат с автономным энергообеспечением. Для таких работ отлично подходит САК (сварочный колесный агрегат).

Сварочный колесный аппарата является генератором тока, поэтому без него невозможно обойтись в местах, где нет доступа к электросети.

- Что такое САК?

- Особенности передвижного агрегата

- Заключение

Содержание:

При выборе сварочного оборудования рекомендуется обращать внимание на его размеры, вес и производительность. Но также нельзя забывать и о таком факторе, как условия работы аппарата. Во многих случаях приобретая сварочное оборудование «для себя», например, для применения его в строительстве загородного дома — мастера не учитывают, что аппарат надо к чему-то подключать. А когда речь идет о строящемся доме, то в большинстве случаев разрешения на подключение к электросети какого-либо оборудования еще и нет. Подключение же без такого разрешения чревато довольно существенными штрафными санкциями. Следовательно, главное требование к любому оборудованию, применяемому в таких условиях — это его автономность, то есть, независимость от источников питания. Что касается сварочного оборудования, то идеальным вариантом здесь видится сварочный аппарат САК, в конструкции которого имеется собственный двигатель внутреннего сгорания.

Рабочий цикл (период включения – ПВ).

Рабочий цикл (ПВ) – это период времени, в течение которого сварочный агрегат (САК) может работать на заданном сварочном токе без перегрева аппарата. Именно от продолжительности периода включения зависит производительность, а косвенно и срок службы аппарата. ПВ обозначается в процентах, показывающих ту часть общего цикла сварки, в течение которого устройство может работать непрерывно. То есть, если ПВ = 100 %, то паузы в работе делать не требуется. Если ПВ=50 %, то длительность работы аппарата равняется продолжительности «отдыха». Например, сварочные агрегаты Shindaiwa имеют ПВ от 60 % до 100 %, в зависимости от режима работы, что позволяет их непрерывную эксплуатацию.

Требования к сварочному аппарату САК.

Конечно, основным требованием, которое САК выполняет в полной мере, является возможность производить сварочные работы вне зависимости от того, оборудована площадка источником электрического тока или нет. Кроме того, аппарат должен давать возможность выполнять такие виды работ, как сварку в ручном режиме электродами различной толщины и резку металла. И при этом он должен обеспечивать отличное качество сварного шва, гарантировать стабильность горения сварной дуги и исключать сильное разбрызгивание раскаленного металла.

Что касается технических характеристик, которые должен иметь сварочный аппарат САК, то среди них наибольшее значение имеет:

- возможность вести сварочные работы при применении самого разного сварного тока, от минимальных значений до значений в 120 А;

- возможность использовать агрегат не только для выполнения его непосредственного предназначения — то есть, сварки, но и для подключения других электроприборов (например, болгарки), инструмента, просто незаменимого при строительстве или ремонте. Для этого аппарат должен продуцировать соответствующее выходное напряжение.

Большое значение имеет и вес, и габариты сварочного аппарата. Конечно, сложно требовать от такого аппарата совсем компактных размеров и небольшого веса, позволяющего легко переносить САК с места на место. Оборудование аппарата двигателем внутреннего сгорания исключает такую возможность. Но все же аппарат должен обладать достаточной мобильностью. А это значит, что его должно быть удобно доставлять на строительную площадку, не заказывая для этого специальный транспорт, а воспользовавшись, например, легковым автомобилем.

Сварочный САК выпрямитель генератор СССР сколько в нем меди алюминия.

На Российских просторах работает огромное количество сварочных передвижных мобильных САК (Агрегат сварочный колесный (САК, САГ, сварочный аппарат передвижной/колесный и пр.) — это гибрид из сварочного аппарата и портативной электростанции-генератора, вырабатывающей электрический ток для выполнения сварки и резки.)

И каждый из них имеет свои технические характеристики, свой вес и модификации разные. Соответственно и меди с алюминием а так же и черного металла в них находится по разному.

Технические характеристики

Генератор синхронный сварочный САК тип ДГФ 82-4 Б 3х фазный 50 герц, 37.5 KVA cos 0.8 , 1500 об/минуту КПД 88,5 % статор звезда 400V 54A, самовозбуждение ротор 37V 400 Kg 1977 г. Гост 183-74 кл. изол В режим S1

Разбираем и сдаем в металлолом сварочный генератор САК типа ДГФ 82-4 Б .

Вес сварочного генератора САК типа ДГФ 82-4 Б 400 килограмм не считая его колесных пар, дизельного двигателя, аккумулятора и другого инструмента.

Генератор 400 килограмм из них:

-медь электротехническая первого сорта блеск 39 кг

-медь и шины второго сорта микс 7 кг.

-алюминий и клеммы второго сорта 1.5 кг

-алюминий первого сорта 900 гр.

-черный металл 351,3 кг

Итого, если мы сдадим все это в приемку металлолома мы получим:

медь первого сорта блеск 39 кг х 630 руб. = 24 570 рублей

медь шины микс 2-го сорта 7 кг х 550 руб. = 3 850 рублей

-алюминий и клеммы второго сорта 1.5 кг х 90 руб =135 рублей

-алюминий первого сорта 900 гр. х 170 руб.= 153 рублей

-черный металл 351,3 кг х 22 руб. =7 728,6 рублей

латунь 300 гр. х 300 = 90 рублей

Всего: мы получим с разобранного сварочного генератора САК типа ДГФ 82-4 Б на части 36 348 Тридцать шесть тысяч триста сорок восемь рублей 00 копеек

Но а если его сдать вместе с колесными парами и дизель двигателя с предварительной его разборкой на части, что бы не было различных процентных засоров, то получится еще примерно около 67000 рублей

67 000 рублей + 36 348 руб = 103 348 рублей.

Сам работающий и действующий аппарат САК типа ДГФ 82-4 Б стоит от нескольких сот тысяч и разобрать его на составные части просто надругательство. Только в тех случаях если такой агрегат уже разобран и растащен на части.

РКП 34 4181 1012 Генератор сварочный Тип ГД-303 у2 ,315 А 32 V ,ПН 60%, 2000 об/минуту вес 242 кг. пред.рег тока 15А-350А ГОСТ 304-77 класс изоляции индукционный якорь-В/* IP22А

Разбираем и сдаем в металлолом сварочный генератор САК типа ГД-303 у2 .

Вес сварочного Генератор сварочный Тип ГД-303 у2 вес 242 килограмма не считая его колесных пар, и Волговского двигателя , аккумулятора и другого инструмента.

Генератор 242 килограмм из них:

-медь электротехническая первого сорта блеск 25 кг

-медь и шины второго сорта микс 5 кг.

-черный металл 214,5

медь первого сорта блеск 25 кг х 630 руб. = 15 750 рублей

медь шины микс 2-го сорта 5 кг х 550 руб. = 2 750 рублей

Всего: мы получим с разобранного сварочного генератора САК типа Тип ГД-303 у2 на части 27 500 Двадцать семь тысяч пятьсот рублей 00 копеек

Но а если его сдать вместе с колесными парами и дизель двигателя с предварительной его разборкой на части, что бы не было различных процентных засоров, то получится еще примерно около 93 000 рублей

27 500 рублей + 93 000 руб = 120 500 рублей. Хотя вес меди в генераторе меньше чем в предыдущем САК, но все вместе стоит гараздо больше по деньгам.

Сам работающий и действующий аппарат Тип ГД-303 у2 стоит от нескольких сот тысяч и разобрать его на составные части просто надругательство. Только в тех случаях если такой агрегат уже разобран и растащен на части.

Агрегат сварочный тип АДБ-3122у1, номинальный сварочный ток 315 А номинальное рабочее напряжение 32,6 V, номинальная частота вращения 2000 об/мин, пределы регулирования сварочного тока генератора 15-350А, класс изоляции сварочного генератора В, Пн 60%, масс 630 кг., ТУ 16-739.345-83

Вес сварочного Генератор сварочный Тип АДБ-3122у1 вес 630 килограмма не считая его колесных пар, и Двигателя от ГАЗ , аккумулятора и другого инструмента.

Генератор 630 килограмм из них:

-медь электротехническая первого сорта блеск 99 кг

-медь и шины второго сорта микс 15 кг.

-алюминий и клеммы первого сорта 6 кг

-алюминий первого сорта 3 гр.

-черный металл 486 кг.

медь первого сорта блеск 99 кг х 630 руб. = 62 370 рублей

медь шины микс 2-го сорта 15 кг х 550 руб. = 8 250 рублей

-алюминий и клеммы второго сорта 6 кг х 90 руб =1 350 рублей

-алюминий первого сорта 6 кг. х 170 руб.= 1 020 рублей

-черный металл 486 кг х 22 руб. =10 692 рублей

Всего: мы получим с разобранного сварочного генератора САК типа Тип АДБ-3122у1 на части 83 772 Восемьдесят три тысячи семьсот семь десят два рубля 00 копеек

Но а если его сдать вместе с колесными парами и двигателя от ГАЗ с предварительной его разборкой на части, что бы не было различных процентных засоров, то получится еще примерно около 93 000 рублей

83 772 рублей + 125 000 руб = 208 772 рублей. Самый Большой выход в деньгах за САК аппарат АДБ-3122у1

Сам работающий и действующий аппарат АДБ-3122у1 стоит от нескольких сот тысяч до миллиона рублей и более и разобрать его на составные части просто надругательство. Только в тех случаях если такой агрегат уже разобран и растащен на части.

Генератор переменного тока тип ГТ-1000МБ соединение фаз треугольник,230В, 334А 100 КвТ 1500 об/мин, 400 ГЦ, кпд 0.87, вес 1185 кг.

В этом генераторе переменного тока тип ГТ-1000МБ соединение фаз треугольник,230В, 334А 100 КвТ 1500 об/мин, 400 ГЦ, кпд 0.87, веса всего металла 1185 килограмм. Видны и пластины и спайки латунные и медные внутри, впрессованные в тело ротора. И как видим его там очень даже прилично. Если разобрать такой на части денег и от черного металла и цветных (меди и алюминия) будет много, соответственно и денег тоже.

Так сколько же меди и алюминия в сварочном САКе генератора?

САК сварочный аппарат-обычно колесный – по своей сути гибридная конструкция, которая содержит в себе сварку и передвижную электростанцию.

Работают как правило на бензиновых и дизельных двигателях/моторах для работ в отдаленных местах сельскохозяйственных угодий, на фермах и полевых станах и ремонтных мастерских.

Используемые в России классификации САКов сварочных в настоящее время и часть из них использовалась в СССР.

Технические характеристики сварочных выпрямителей.

АДД-4004ПР

АДД 2х250

DGW310-2S

Huter DY6500LXW

ENYO DAW-180SS

Берем например сварочный выпрямитель ОКП 34 4184. 1085 выпущенный в СССР со знаком качества на бирке, называемый»сварочный выпрямитель ВД-306УЗ.

Статор и ротор такого генератора насыщен хорошей электротехнической медью блеск, самой высокой по своей стоимости цветных металлов. Медь и в валу и в щетках и в статоре генератора. Все соединительные части и шины из меди и медных пластин и проволоки.

Четырехколесный прицеп на дизельном ходу, масса 1750 кг. общего веса. Вес самого выпрямителя сварочного 174 кг. Извлекаем весь металл имеющийся в нем:

Одна из бирок с техническими характеристиками сварочного генератора тока САК.

—медные шины и проволока 32.5 кг.

—алюминиевые составляющие до 8 кг.

—кабель сварочный медный 12 кг.

—диоды 12 шт

-кожух статора и вал 120 кг.

-весь черный металл примерно 128 кг.

Ремонт контактно-точечно-искрового сварочного аппарата Ding Xing Jewelry Machine

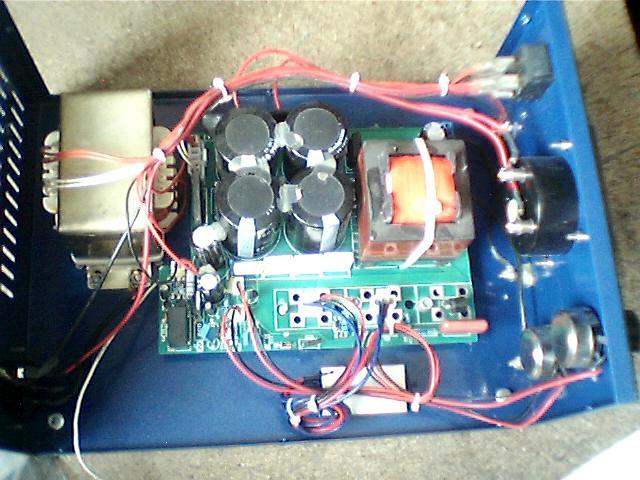

Попросил знакомый «посмотреть» нерабочий сварочный аппарат. Говорит, что уже отдавал его в ремонт, там сказали что проблема, скорее всего в трансформаторе и ничем помочь не могут. Я, в общем-то, ремонтом не занимаюсь, но на «посмотреть» что-либо обычно соглашаюсь. Посмотреть-то не сложно, ну а вдруг «оно» ещё и отремонтируется – мне не сложно, а люди радуются.

Хозяин аппарата объяснил, что предназначен он для сварки ювелирных изделий точечными одиночными импульсами, управляется ножной педалью и для работы нужна вольфрамовая игла. Сварочный импульс, вроде, есть, но по технологии должна быть ещё «зажигающая» искра, пробивающая расстояние до 1-3 мм, а её как раз нет. Называется всё это чудо – Ding Xing Jewelry Machine (рис.1).

На передней панели аппарата (рис.2) стоят два регулятора режима сварки – длительность и ток импульса, стрелочный индикатор тока со шкалой до 50 А, два винтовых зажима – красный и чёрный (к красному подключается игла, к чёрному – свариваемые детали), круглое гнездо для разъёма ножной педали-переключателя и сетевой выключатель с подсветкой.

На задней стенке расположен сетевой разъём и предохранительная колодка.

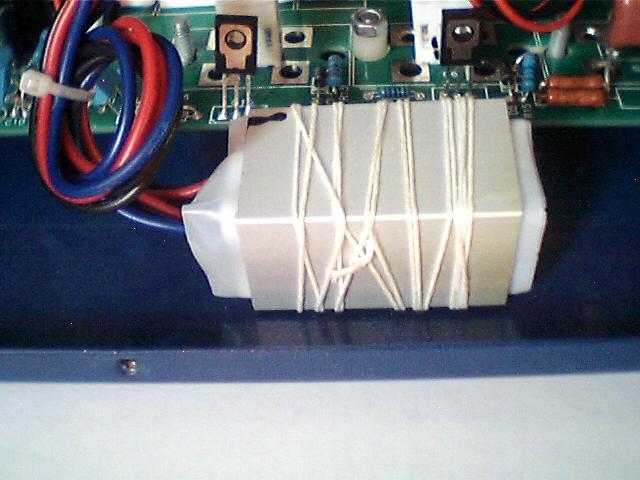

Аппарат показался достаточно лёгким, поэтому сразу же сняли верхнюю крышку (рис.3) и заглянули внутрь – вдруг там чего-нибудь не хватает? Но, нет, вроде всё на месте – небольшой сетевой трансформатор ватт на 100, несколько электролитических конденсаторов и трансформатор на ферритовом сердечнике ещё меньшего размера, чем сетевой. Ещё мелочь какая-то на плате и непонятный белый брусок с подходящими к нему проводами. Почти все соединения с платой разъёмные.

Ладно, забрал аппарат домой, буду «посмотреть».

Дома сразу же полез в Интернет искать схему. И, конечно же, надеялся, что кто-нибудь уже ремонтировал такое «чудо» и поделился впечатлениями. Ан, нет. Ничего подходящего не нашёл. Даже нормального описания работы с ним… Ладно, тогда начнём с осмотра.

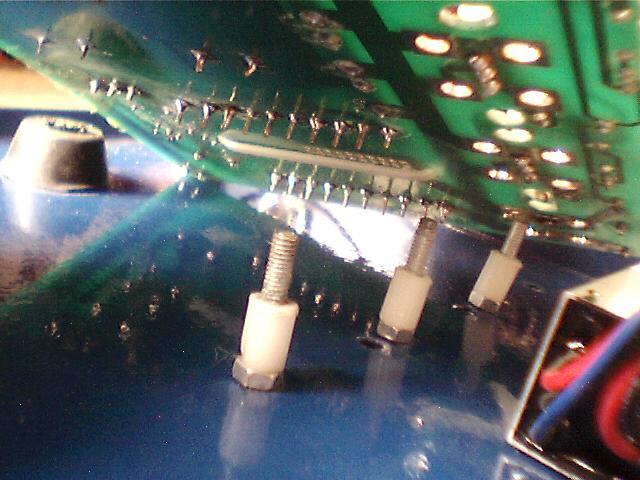

Плата к днищу корпуса крепится с одного края на трёх стойках сделанных из винтов М4 (рис.4), а с другого была когда-то приклеена термоклеем к резиновой бобышке (ножка корпусная, видна на фото слева на заднем плане). Клей, конечно же, уже оторван (или сам отвалился).

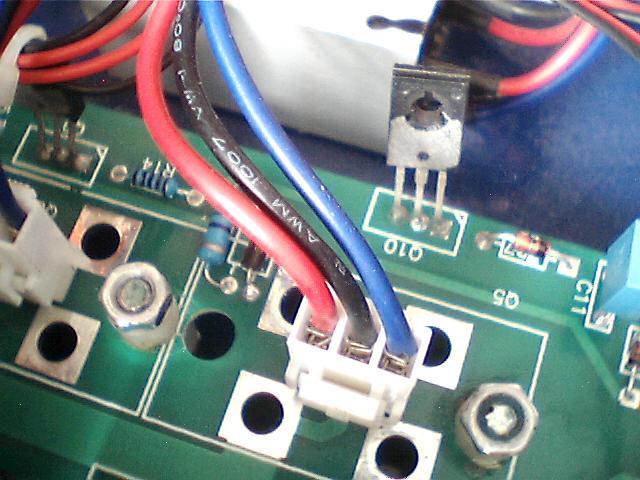

К стойкам плата прикручивается гайками через изолирующие прокладки (рис.5). На рисунке видно, что с транзистора Q10 стёрта маркировка. Как оказалось, маркировка стёрта и со всех остальных транзисторов и со стабилизатора питания тоже (рис.6). Шифруются, однако…

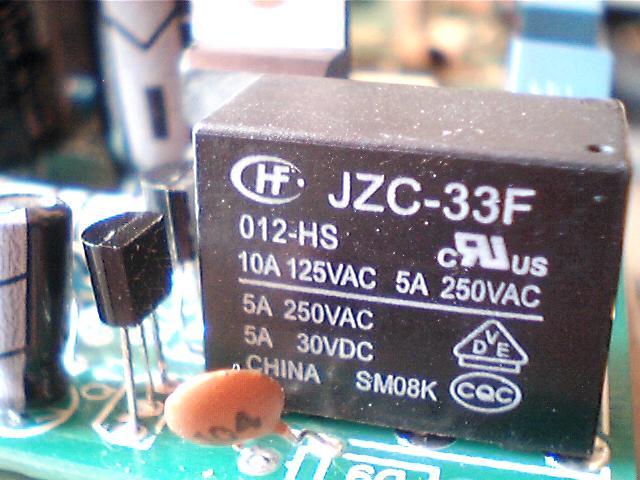

Реле, видимое в нижнем правом углу предыдущего фото, более подробно показано на рисунке №7:

Провода к амперметру, что стоит на передней панели аппарата, идут от шунта, выполненного из эмалированного медного провода (рис.8). Провода припаяны, разъёма нет. Даже рядом. Возможно, что сначала подразумевалось прибор подключать в другое место схемы.

На рисунке №9 показан разъём, по которому подаётся питание с силового трансформатора. Видны вставленные спички – наверное, это уже «наши» доработки…

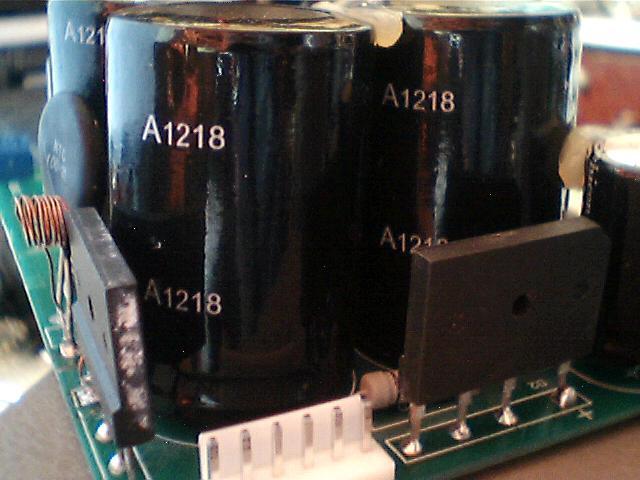

На рисунке №10 тот же разъём, но фото сделано уже с платы, вытащенной из корпуса аппарата. Учитывая две пары проводов, подходящих к этому разъёму и два выпрямительных моста около него, можно сделать предположение, что схема питается двумя напряжениями и одно из них достаточно высоковольтное. Скорее всего, оно и является «сварочным». А второе, низковольтное, питает схему управления.

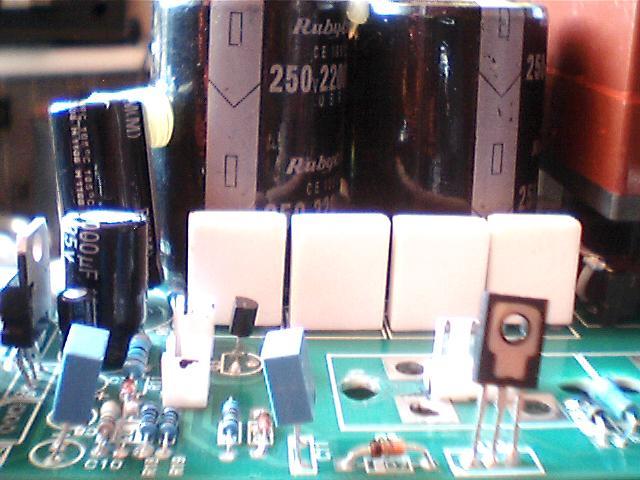

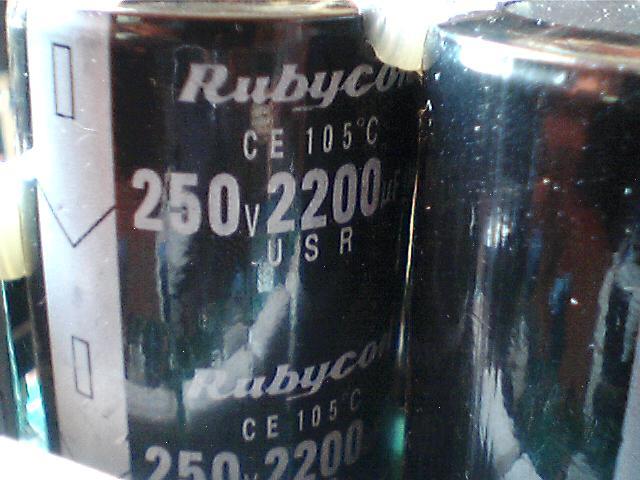

Электролитические конденсаторы на 250 В и 2200 мкФ стоят марки Rubycon (рис.11 и рис.12). Четыре белых прямоугольника перед ними на рисунке №11 – это резисторы сопротивлением 0,1 Ом и мощностью по 5 Вт.

В другом углу платы стоят ещё два таких же резистора и электролитический конденсатор Nichicon 2200 мкФ 50 В (рис.13). Справа на фото – радиатор, к которому прикручен мощный транзистор Q2 в корпусе TO-247.

Надо полагать, что если в приборе применяются конденсаторы именно таких марок, то высока вероятность того, что в этих частях схемы повышена требовательность к низкому сопротивлению источников питания при импульсной сильноточной нагрузке.

На рисунке №14 показаны выходные клеммы на плате, к которым короткими толстыми проводниками подключаются винтовые разъёмы, находящиеся на передней панели аппарата. Буквы «КР» и «Ч» - это уже я подписал, чтобы знать, куда какой разъём подключать при экспериментах на столе.

В этом же углу печатной платы нанесена маркировка «S1878» (рис.15). Так как больше никаких опознавательных данных нет, то очень вероятно, что эти цифры относятся к версии аппарата.

Фото непонятного белого бруска, прикрученного к днищу, показано на рисунках №16…18.

Брусок похож на отпиленный кусок дюралюминиевой трубы прямоугольного профиля, в который что-то вставлено и залито эпоксидной смолой. Смола не очень твёрдая – царапается кончиком ножа и, наверное, можно будет попробовать расковырять её. Но для начального понимания, хорошо было бы на схему глянуть – куда этот «брусок» подключается. Беглый осмотр дорожек, подходящих к разъёмам, ничего не прояснил – чёрные и синие проводники на плате соединяются между собой, синие идут к четырём пятиваттным резисторам, красные – раздельно к мелким резисторам с диодами (но, похоже, что одинаковым по номиналам), чёрные – к одной из обмоток ферритового трансформатора. Тестер показывает, что между чёрным и синим выводами стоит диод. Контакты одного разъёма никак не «звонятся» с контактами другого. Очень похоже, что это два раздельных транзистора. Скорее всего, IGBT или полевые. Надо срисовывать схему с платы …

К обеду следующего дня схема аппарата стала более-менее понятной (рис.19). И хоть «рожицы» всех активных элементов были ободраны и где какие выводы у них было не ясно, но по схемотехнике узлов становилось понятно, кто что делает и за что отвечает.

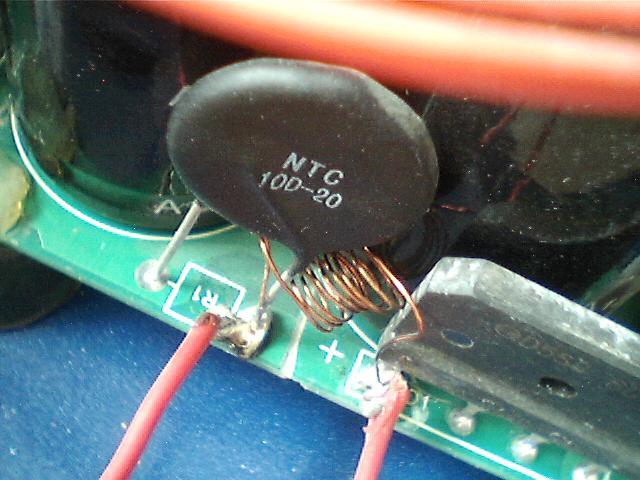

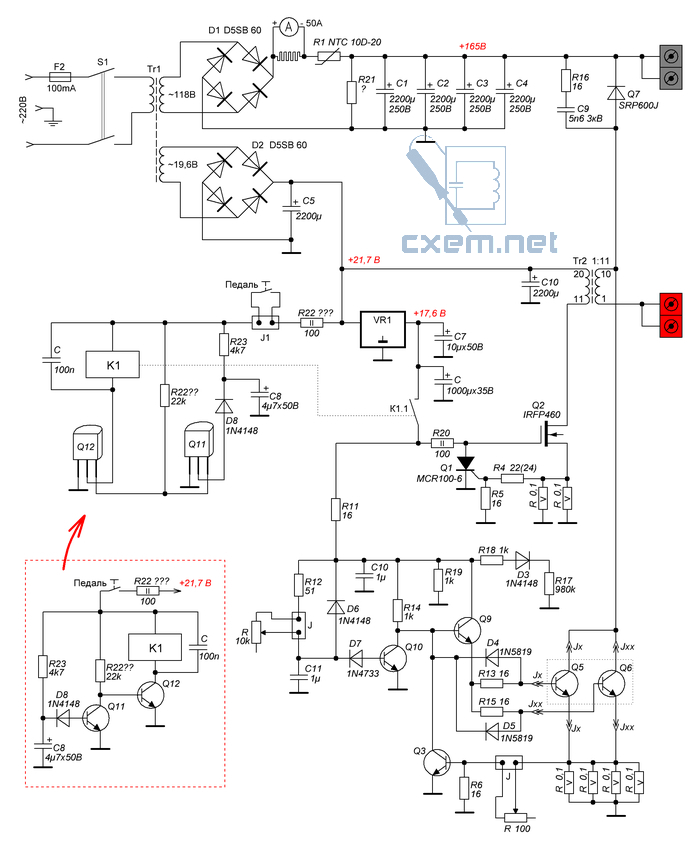

Схему можно разделить на две части в соответствии с уровнями питающих напряжений. Первая часть, высоковольтная – это та, что запитывается от обмотки трансформатора Tr1 с напряжением 118 В. Выпрямленное мостом D1 напряжение проходит через токовый шунт, ограничительный терморезистор R1, фильтруется конденсаторами С1…С4 и поступает на чёрный винтовой зажим на передней панели аппарата. Здесь всё сразу понятно.

Вторая часть, низковольтная, питается от 19,6 В – это все остальные элементы. Они служат для создания искры (импульса пробоя) на выводах вторичной обмотки трансформатора Tr2 и для разряда в этот же момент накопленной конденсаторами С1…С4 энергии в место сварки. Разряд происходит через вторичную обмотку Tr2 и через транзисторы Q5, Q6 (они, скорее всего, IGBT).

Есть две неожиданности в той части схемы, куда подаётся напряжение через педаль. Первая – это то, что два резистора имеют одинаковую нумерацию «R22» (помечены вопросительными знаками). Вторая – то, что катушка реле зашунтирована конденсатором 100 нФ (он виден на переднем плане на рисунке №7). Конденсатор впаян вместо диода, место установки которого обозначено на плате как D9.

Схема на транзисторах Q11 и Q12 отвечает за кратковременное включение реле К1 при нажатии на педаль. Если рассматривать работу этого узла в схемотехнике, показанной в обведённой пунктиром схеме, то в момент подачи питания транзистор Q11 должен быть закрытым (так как С8 ещё разряжен), а соответственно, Q12 открывается током, проходящим через R22 (тот, который в коллекторе Q11). Реле К1 включится. Когда конденсатор С8 зарядится через R23, напряжение на базе Q11 повысится, он откроется и закроет Q12. Реле отключится. Чтобы включить реле ещё раз, надо отпустить педаль, дать некоторое время для разряда конденсатора С8 и опять нажать педаль.

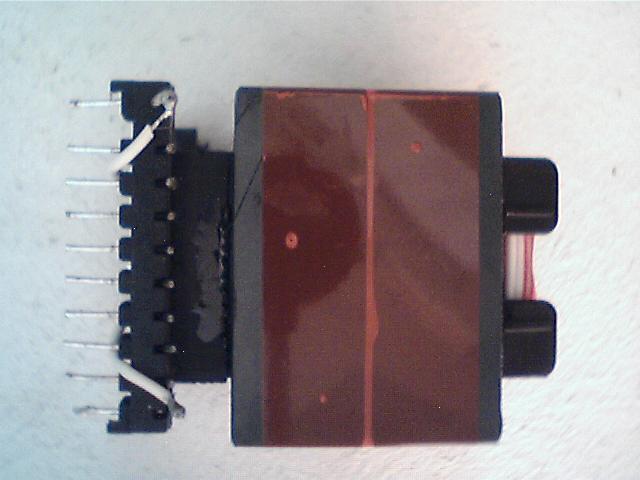

Работа других частей схемы тоже понятна – при нажатии на педаль срабатывает реле К1 и напряжение со стабилизатора VR1 через контакты К1.1 поступает на резисторы R11 и R20. Если смотреть в сторону R20, то это напряжение открывает силовой транзистор Q2, нагрузкой которого является первичная обмотка трансформатора Tr2. Трансформатор начинает накапливать энергию и ток в обмотке растёт до того момента, пока напряжение падения на двух резисторах по 0,1 Ом и R4R5, стоящих в истоке транзистора, не станет достаточным для открывания тиристора Q1. Напряжение на затворе Q2 пропадает, транзистор закрывается и трансформатор отдаёт накопленную энергию во вторичную обмотку. Трансформатор Tr2 – повышающий, его первичная обмотка имеет 6 витков, вторичная 66. Если расстояния между проводниками, подключенным к чёрному и красному разъёмам аппарата, будет достаточным для пробоя, то возникает искровой разряд.

В то же время, когда напряжение подаётся на R20, оно же поступает и через резистор R11 на транзисторы Q10, Q9, Q3. На них собран узел, открывающий на некоторое время транзисторы Q5, Q6 (через них разряжаются конденсаторы С1…С4) и поддерживающий разрядный ток на заданном уровне. Происходит это так – при появлении напряжения питания оно через R14 поступает на базу Q9. Этот транзистор выполняет роль эмиттерного повторителя – с него напряжение поступает на базы транзисторов Q5, Q6. Открывшись, эти транзисторы могут пропускать через себя весь сварочный ток. Датчиком силы этого тока являются четыре резистора сопротивлением по 0,1 Ом, включенные параллельно. Напряжение падение с них поступает на регулируемый делитель, образованный постоянным резистором R6 и переменным резистором 100 Ом, стоящим на передней панели аппарата и являющимся регулятором сварочного тока. Когда напряжение на базе Q3 достигнет уровня открывания транзистора, он, естественно, начинает открываться и уменьшать напряжение на базе транзистора Q9 и запирать Q5, Q6, чем вызывает уменьшение протекающего через них тока. Понятно, что этот процесс не может продолжаться долго – ведь конденсаторы С1…С4 разряжаются и напряжение на них уменьшается, поэтому в схему внесены элементы, ограничивающие время сварочного импульса – через резистор R12 и переменный резистор сопротивлением 10 кОм происходит заряд конденсатора С11 (как и в схеме включения реле К1). Когда напряжение на базе транзистора Q10 будет достаточно для его открывания, он откроется и зашунтирует собой базу Q9 на «землю». Чем вызовет полное закрывание силовых транзисторов Q5 и Q6 и прекращение сварочного импульса.

Для удовлетворения любопытства, решил разобрать этот «брусок» и посмотреть, что же там точно находится. Сточил одну грань алюминиевого корпуса и вынул внутренности (рис.20). Действительно, что-то залито, и это «что-то» было предварительно засунуто в термоусадочную трубку и приклеено термоклеем к внутренним противоположным боковинам профиля.

Вскрытие термоусадки показало, что под ней скрывается «что-то» в корпусе TO247 (рис.21).

Обкусав кусачками и расковыряв жалом нагретого паяльника клей по краям болванки стало возможным достать транзистор (рис.22 и рис.23)

Маркировка и здесь содрана (рис.24). Жаль, конечно, но этого и следовало ожидать. Но зато душа успокоилась и теперь стало более-менее понятно, что там скрывалось (рис.25)

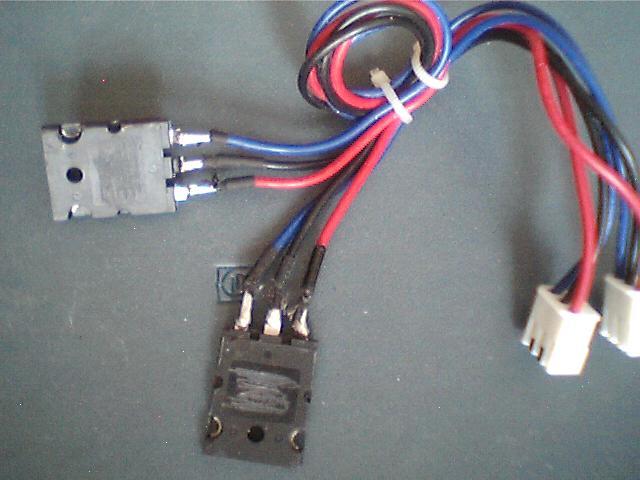

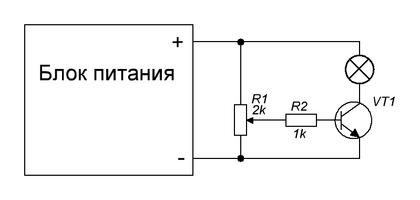

Для проверки целостности этих транзисторов собрал простейшую усилительную схему (рис.26). Всё нормально работало, транзисторы открывались, лампочка загоралась. Красные выводы - базы (затворы), чёрные - коллекторы (стоки), синие - эмиттеры (истоки).

Теперь всё это надо назад в алюминиевый профиль «упаковать». Приклеил транзисторы к оставшейся болванке-заливке, обмотал в три слоя фторопластовой лентой, аккуратно засунул в профиль и туго обмотал сверху толстыми нитками (рис.27). Проверил, что нигде ничего не сломано и не замыкает и пропитал всё это клеем БФ-2, разведённым в спирте. Сутки на сушку.

Теперь, когда схема аппарата есть и в целом понятно, как он должен работать, надо искать неисправность. Ещё во время срисовывания схемы обратил внимание, что транзистор Q2 был «паяный» и одна дорожка около переходного отверстия была порвана, а потом восстановлена. Прозвонка транзистора прямо в схеме показала, что он «звонится» по всем ножкам, показывая на переходе сток-исток (и наоборот) сопротивление около 2 Ом. Кстати, его маркировка была сцарапана не очень сильно и по остаткам символов можно было догадаться, что это транзистор IRFP460. Однако… 500 В и до 80 А в импульсе…

Таких транзисторов «в тумбочке» не было, поставил три в параллель IRF630. Сварочник ожил, начал «искрить», но искра была короткая, много меньше полумиллиметра. Хозяин аппарата посмотрел на неё, попробовал сам и сказал «не правильно»…

Опять разбираю корпус, вытряхиваю внутренности и пытаюсь определить, что же может ещё не работать. Решил разобрать трансформатор, посмотреть, а нет ли межвиткового замыкания во вторичной обмотке. Выводы выпаянного трансформатора фотографирую для того, чтобы потом назад всё так же намотать и не перепутать начала и концы обмоток (рис.28 и рис.29).

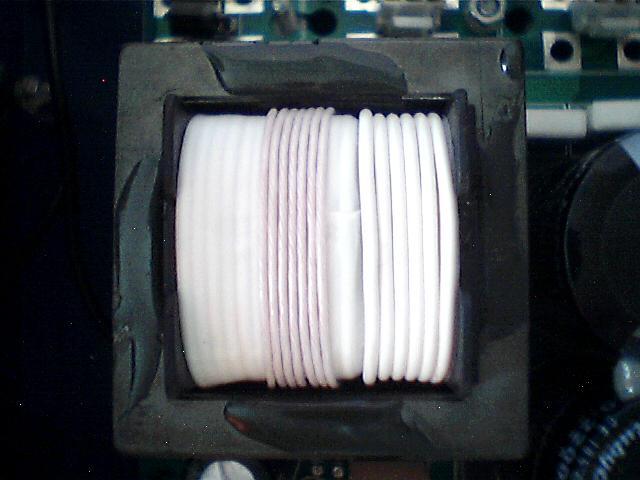

Провод для намотки обеих обмоток использован достаточно тонкий, многожильный. Но в толстой изоляции. На ощупь она мягкая и шершавая и кажется, что прилипает к рукам. При 66-ти витках вторичная обмотка имеет сопротивление 1 Ом по постоянному току. Намотана ближе к сердечнику.

Пока занимался разматыванием, обратил внимание, что сердечник слегка намагничен и притягивает мелкие металлические шайбы и стружку. Ну и, в общем-то, это единственное, что узнал нового – подозрения на межвитковое замыкание не оправдались, всё внутри было чисто и аккуратно. Трансформатор до меня не разбирали. Собрал всё назад, впаял, проверил – всё осталось как и было, искры практически нет. Для эксперимента домотал ко вторичке ещё 6 витков толстым проводом МГТФ (рис.30) но ничего не поменялось.

Вспомнил, что забыл размагнитить сердечник. Выпаял транзистор Q2 и подключил первичку трансформатора к выходу усилителя НЧ вместо акустики. На вход усилителя подал синусоидальный сигнал частотой 100 кГц и пошёл варить кофе. По прошествии некоторого времени, потраченного на выпивание чашки кофе и просмотра новостей, выключил усилитель и проверил сердечник. Намагниченность пропала. Впаял транзистор, включил аппарат – искра есть и её длина увеличилась примерно до 1 мм. Уже хорошо… Но хозяин сварочника говорил, что должна быть и 3 мм. Звоню ему, прошу при случае купить «родной» транзистор – IRFP460.

Буквально через несколько дней транзистор был впаян и аппарат заработал так, как ему и было положено. Провёл небольшую профилактику платы и всех разъёмов (почистил, помыл, подогнул), сделал несколько проб по свариванию выводов резисторов (рис.31) и отнёс хозяину.

Основные поломки сварочных аппаратов и способы их устранения

Общеизвестно, что ремонт сварочных аппаратов в подавляющем большинстве случаев может быть организован и проведён самостоятельно. Исключением является лишь восстановление работоспособности электронного инвертора, сложность схемы которого не позволяет провести полноценный ремонт в домашних условиях.

Одна только попытка отключить защиту инвертора может поставить в тупик даже специалиста по электротехнике. Так что в этом случае лучше всего обратиться за помощью в специализированную мастерскую.

Частые неисправности

Основными проявлениями неполадок аппаратов электродуговой сварки являются:

- прибор не включается при подсоединении к электросети и запуске;

- залипание электрода с одновременным гулом в районе преобразователя;

- самопроизвольное отключение сварочного аппарата в случае его перегрева.

Ремонт всегда начинается с осмотра сварочного аппарата, проверки питающего напряжения. Провести ремонт трансформаторных сварочных аппаратов несложно, к тому же они непривередливы в обслуживании. У инверторных аппаратов определить поломку сложнее, а ремонт в домашних условиях зачастую невозможен.

Однако при правильном обращении инверторы служат долго, и не ломаются. Необходимо защищать от пыли, высокой влажности, мороза, хранить в сухом месте. Есть наиболее характерные неисправности сварочных аппаратов, устранить которые можно своими руками.

Устройство не запускается

В этом случае, прежде всего, необходимо убедиться в наличии напряжения в сети и целостности предохранителей, установленных в обмотках трансформатора. При их исправности следует прозвонить с помощью тестера токовые обмотки и каждый из выпрямительных диодов, проверив тем самым их работоспособность.

При обрыве одной из токовых обмоток потребуется её перемотка, а в случае неисправности обеих проще заменить трансформатор целиком. Повреждённый или «подозрительный» диод заменяют новым. После ремонта сварочный аппарат снова включают и проверяют на исправность.

Иногда из строя выходит фильтрующий конденсатор. В этом случае ремонт будет заключаться в его проверке и замене новой деталью.

В случае исправности всех элементов схемы необходимо разобраться с сетевым напряжением, которое может быть сильно занижено и его просто не хватает для нормального функционирования сварочного аппарата.

Залипание электрода (прерывание дуги)

Причиной залипания электрода и прерывания дуги может быть снижение напряжения из-за короткого замыкания в обмотках трансформатора, неисправности диодов или ослабления соединительных контактов. Также возможен пробой конденсаторного фильтра или замыкания отдельных деталей на корпус сварочного аппарата.

К причинам организационного характера, вследствие которых аппарат не варит как надо, можно отнести чрезмерную длину сварочных проводов (более 30 метров).

Если залипание сопровождается сильным гудением трансформатора – это также свидетельствует о перегрузке в нагрузочных цепях прибора или замыкании в сварочных проводах.

Одним из вариантов ремонта с устранением этих эффектов может стать восстановление изоляции соединительных кабелей, а также подтяжка ослабевших контактов и клеммников.

Самопроизвольное отключение

В некоторых случаях ремонт можно провести самостоятельно, если аппарат начал самопроизвольно отключаться. Большинство моделей сварочных аппаратов оснащено защитной схемой (автоматом), срабатывающей в критической ситуации, сопровождающейся отклонением от нормальной работы. Один из вариантов такой защиты предполагает блокировку работы устройства при отключении вентиляционного модуля.

После самопроизвольного отключения сварочного аппарата, прежде всего, следует проверить состояние защиты и попытаться возвратить этот элемент в рабочее состояние.

При повторном срабатывании защитного узла необходимо перейти к поиску неисправности по одной из описанных выше методик, связанных с замыканиями или неисправностью отдельных деталей.

В этой ситуации в первую очередь следует убедиться в том, что узел охлаждения агрегата работает нормально, и что перегрев внутренних пространств исключён.

Бывает и так, что узел охлаждения не справляется со своими функциями из-за того, что сварочный аппарат в течение длительного времени находился под нагрузкой, превышающей допустимую норму. Единственно верное решение в этом случае – дать ему «отдохнуть» порядка 30-40 минут, после чего попытаться вновь включить.

При отсутствии внутренней защиты предохранительный автомат может быть установлен в электрическом щитке. Для поддержания нормального функционирования сварочного агрегата его настройки должны соответствовать выбранным режимам.

Неисправности инверторных устройств

Перед ремонтом инверторного сварочного аппарата своими руками желательно ознакомиться с принципом действия, а также с его электронной схемой. Их знание позволит быстрее выявить причины поломок и постараться своевременно устранить их.

Электрическая схема

В основу работы этого устройства заложен принцип двойного преобразования входного напряжения и получения на выходе постоянного сварочного тока путём выпрямления высокочастотного сигнала.

Использование промежуточного сигнала высокой частоты позволяет получить компактное импульсное устройство, располагающее возможностью эффективной регулировки величины выходного тока.

Поломки всех сварочных инверторов условно можно разделить на следующие виды:

- неисправности, связанные с ошибками в выборе режима сварки;

- отказы в работе, обусловленные выходом из строя электронного (преобразовательного) модуля или других деталей устройства.

Метод выявления неисправностей инвертора, связанных с нарушениями в работе схемы, предполагает последовательное выполнение операций, производимых по принципу «от простого повреждения – к более сложной поломке». С характером и причиной поломок, а также со способами ремонта более подробно можно ознакомиться в сводной таблице.

Там же приводятся данные по основным параметрам сварки, обеспечивающие режим безаварийной (без отключения инвертора) работы устройства.

Особенности эксплуатации

Обслуживание и ремонт сварочных аппаратов инверторного типа отличается рядом особенностей, связанных со сложностью схемы этих электронных агрегатов. Для их ремонта потребуются определённые знания, а также умение обращаться с такими измерительными приборами, как цифровой мультиметр, осциллограф и подобные им.

В процессе ремонта электронной схемы сначала производится визуальный осмотр плат с целью выявления обгоревших или «подозрительных» элементов в составе отдельных функциональных модулей.

Если в ходе осмотра никаких нарушений обнаружить не удаётся – поиск неисправности продолжается путём выявления нарушений в работе электронной схемы (проверки уровней напряжения и наличия сигнала в её контрольных точках).

Для этого потребуется осциллограф и мультиметр, приступать к работе с которыми следует лишь при наличии полной уверенности в своих силах. Если возникли какие-либо сомнения по поводу своей квалификации – единственно верным решением будет отвезти (отнести) прибор в специализированную мастерскую.

Специалисты по ремонту сложных импульсных устройств оперативно найдут и устранят возникшую неисправность, а заодно и проведут техобслуживание данного агрегата.

Порядок самостоятельного ремонта

В случае принятия решения о самостоятельном ремонте платы – рекомендуем воспользоваться следующими советами опытных специалистов.

При обнаружении в ходе визуального осмотра сгоревших проводов и деталей следует заменить их новыми, а заодно и переткнуть все разъёмы, что позволит исключить вариант пропадания контакта в них.

Если такой ремонт не привел к желаемому результату – придётся начать поблочное обследование цепей преобразования электронного сигнала.

Для этого необходимо найти источники, в которых приводятся эпюры напряжений и токов, предназначенные для более полного понимания работы этого агрегата.

Ориентируясь на эти эпюры с помощью осциллографа можно последовательно проверить все электронные цепочки и выявить узел, в котором нарушается нормальная картинка преобразования сигнала.

Одним из наиболее сложных узлов инверторного сварочного аппарата считается плата управления электронными ключами, проверить исправность которой можно с помощью того же осциллографа.

При сомнениях в работоспособности этой платы можно попробовать заменить её исправной (от другого, работающего инвертора) и попытаться вновь запустить сварочный аппарат.

В случае благоприятного исхода останется только отдать свою плату в ремонт или заменить её купленной новой. Таким же образом следует поступать и при появлении подозрений в исправности всех других модулей или блоков сварочного аппарата.

В заключении напомним, что ремонт любых сварочных агрегатов (и инверторов, в частности) считается достаточно сложной процедурой, требующей определённых навыков и умения обращаться со сложной измерительной техникой.

При наличии малейших сомнений в своём профессионализме следует воспользоваться помощью специалистов и предоставить им возможность вернуть неисправный аппарат в работу.

Читайте также: