Сварочный автомат для сварки труб

Обновлено: 19.05.2024

Диаметр большинства труб, используемых при строительстве объектов химической, нефтехимической промышленности, предприятий по выпуску минеральных удобрений, тепловых электростанций, нефтяных и газовых терминалов, не превышает 610 мм (24'').

Стенды для сварки трубных узлов на базе позиционеров

В зависимости от веса, длины, геометрии свариваемого трубного узла применяются различные стенды. Для сварки легких коротких конструкций обычно используется малый сварочный позиционер (манипулятор) с зажимным патроном. При необходимости устанавливаются дополнительные подставки (люнеты) для поддержки трубного узла. Всё необходимое сварочное оборудование (сварочные горелки, системы колебаний горелки и система отслеживания сварочного шва) монтируется на легкой сварочной колонне (миниколонне).

Трехрежимный сварочный центр механизированная TIG сварка, FCAW, SAW для сварки труб диаметром 2-30 дюйма

Для сварки тяжелых длинномерных трубных узлов используются мощные позиционеры с необходимым количеством трубных подставок.

Трехрежимный сварочный центр механизированная TIG сварка , FCAW (Powerwave) / MIG (STT), SAW для сварки труб диаметром 6-32 дюйма

Трехрежимный сварочный центр механизированная TIG сварка, FCAW, SAW для сварки труб диаметром 24-60 дюймов

Стенды для сварки трубных узлов на базе позиционеров

Стенды для сварки трубных изделий на базе трубных вращателей

Трубный вращатель прижимного типа для труб d 50-610 мм грузоподъемностью 5 т, интегрированный с блоком управления сварочным оборудованием

Также для сварки лёгких трубных узлов могут применяться трубные вращатели прижимного типа. Конструкция ряда из них позволяет использовать трубный вращатель в качестве внешнего центратора и производить сборку, прихватку и сварку, не переустанавливая деталь.

(Трубный вращатель прижимного типа для труб d 50-610 мм грузоподъемностью 5 т, интегрированный с блоком управления сварочным оборудованием)

Наклонный трубный вращатель прижимного типа для труб d 70-820 мм грузоподъемностью 2 т, интегрированный со сварочным оборудованием ESAB (сварочный источник+блок управления)

Трубный вращатель прижимного типа для труб со сварочной головкой для сварки под флюсом компании Lincoln Electric

Трубные вращатели незаменимы, когда для сварки используются оба торца трубы.

(Трубный вращатель прижимного типа для труб со сварочной головкой для сварки под флюсом компании Lincoln Electric)

Стенды для сварки трубных узлов на базе трубных вращателей

Специализированные стенды для сборки и сварки фланцев

Для сварки трубных узлов с двумя фланцами применяются специальные стенды с четырьмя горелками, осуществляющими сварку одновременно

(Стенд для автоматической приварки фланцев четырьмя горелками)

Стенды для сборки и приварки фланцев

Способы сварки.

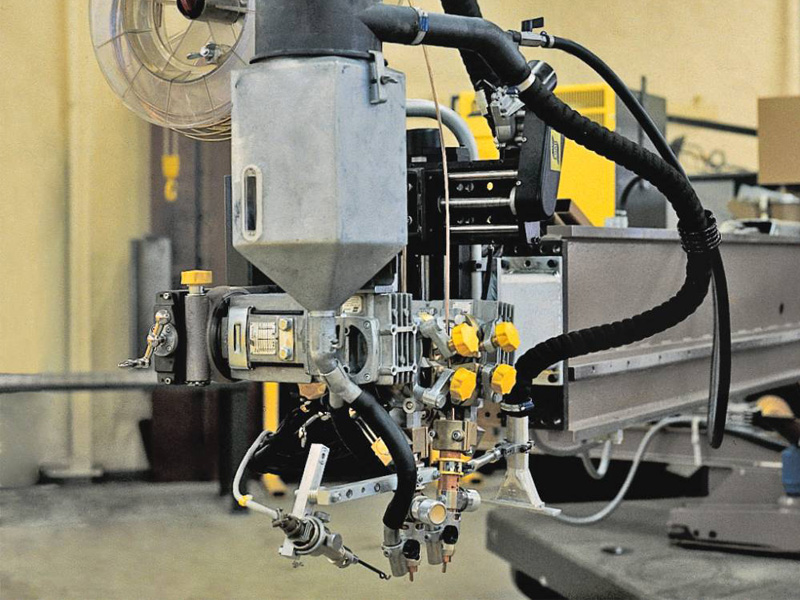

Имеющееся оборудование позволяет стандартно применять следующие технологии для сварки трубных узлов, при этом на одной консоли могут монтироваться оснастка для различных способов сварки.

Механизированная аргонодуговая сварка корневого, заполняющего и облицовочного слоев шва. Применяется преимущественно для труб малого диаметра из низколегированной и углеродистой стали, нержавеющей стали, сплавов.

Механизированная аргонодуговая сварка корневого слоя + сварка под флюсом заполняющего и облицовочного слоев шва.

Механизированная аргонодуговая сварка корневого слоя + полуавтоматическая сварка в защитном газе (MIG) заполняющего и облицовочного слоев шва.

Мультирежимный стенд для сварки трубных узлов

Полуавтоматическая сварка в защитном газе ( MIG) корневого, заполняющего и облицовочного слоев шва.

При полуавтоматической сварке в защитном газе корневого шва используются наиболее современные технологии управляемого струйно-капельного переноса. В частности применяется сварочный процесс STT (Surface Tension Transfer) компании Lincoln Electric или RMD (Regulated Metal Deposition) компании Miller. Они обеспечивают отличное качество и высокую скорость сварки при прохождении корневого слоя. Для полуавтоматической сварки заполняющего и облицовочного слоев шва применяются порошковые и металлопорошковые проволоки, обеспечивающие высокую производительность сварки.

В качестве сварочных источников могут использоваться многорежимные сварочные аппараты, что значительно упрощает схему оборудования.

Автоматические орбитальные установки для сварки труб

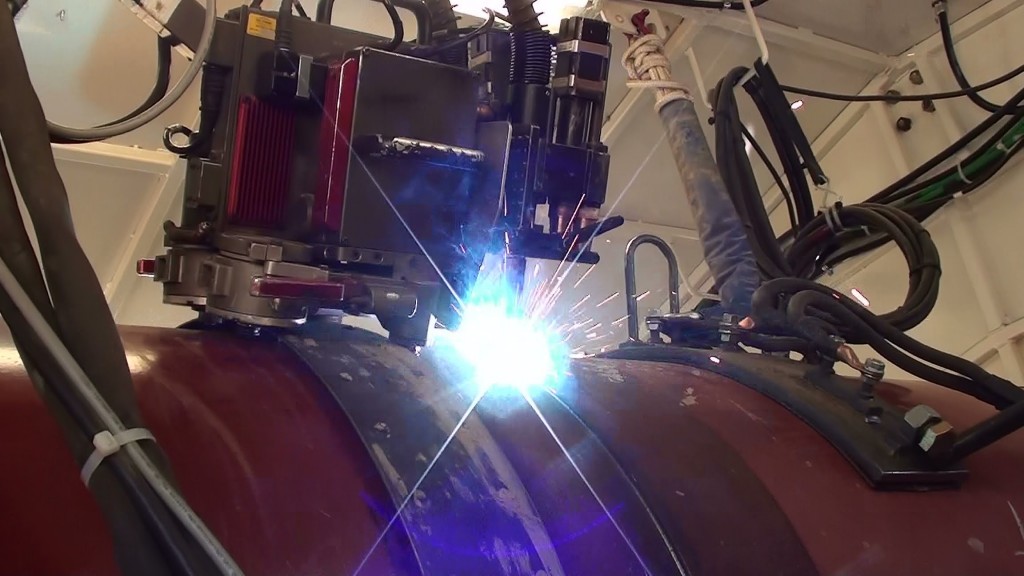

Установка для орбитальной сварки KHMA под слоем флюса (SAW)

Установка орбитальной сварки KHMA (Китай) предназначена для сварки под слоем флюса труб к цилиндрам.

Переносная сварочная головка KHGH для орбитальной аргонодуговой сварки

Уникальная переносная сварочная головка KHGH (Китай) для сварки стыков труб небольшого диаметра с очень тонкой толщиной стенки, сварочных узлов «труба с трубой», «труба с коленчатой трубой».

Подвесная сварочная головка для орбитальной сварки KHB12-80

Подвесная сварочная головка для орбитальной сварки KHB12-80 (Китай) используется для аргонодуговой сварки узлов «труба - трубная доска».

Сварочная головка KHBT для орбитальной аргонодуговой сварки

Сварочная головка KHBT (Китай) специально разработана для орбитальной сварки систем «труба - трубная доска» изнутри цилиндра.

Настольный сварочный автомат KHGT для сварки труб

Сварочный автомат KHGT (Китай) представлен тремя моделями.

Подвесная сварочная головка KHGF для орбитальной сварки

Подвесная сварочная головка KHGF (Китай) предназначена для аргонодуговой сварки неплавящемся электродом (TIG) для сварки узлов трубопровода, таких как труба с трубной головкой.

Автоматическая орбитальная установка KHGK

Инновационная орбитальная установка KHGK (Китай) для сварки конструкций, узлов и подузлов трубопроводов из различных марок стали, а также титана и его сплавов.

Автоматическая орбитальная установка KHGC

Уникальная автоматическая орбитальная установка KHGC (Китай) для сварки труб различного диаметра как в условиях сварочного цеха, так при выполнении монтажных работ.

Комплексная установка орбитальной сварки KH315A

Установка орбитальной сварки KH315A (Китай) предназначена для сварки труб из различных марок стали.

Сварочная головка KHGL для орбитальной аргонодуговой сварки

Сварочная головка KHGL (Китай) применяется для орбитальной аргонодуговой сварки узлов «труба с трубой», «труба с коленчатой трубой», «труба с корпусом клапана» в вертикальном положении.

Наша компания предлагает уникальное оборудование для автоматической орбитальной сварки стыков труб. Автоматическая сварка проволокой сплошного сечения или без присадки в среде аргона применяется для сварки сварных швов неповоротных стыков труб различного диаметра. Для автоматической сварки применяются установки, укомплектованные механизмами подачи сварочной проволоки, сварочными головками, источниками питания.

Специальные источники питания сварочного тока обеспечивают импульсно-дуговой режим автоматизированной сварки, регламентированный технологическим процессом. Трубосварочные автоматические установки снабжены аппаратурой управления с автоматическим циклом или с дистанционным управлением посредством выносного пульта.

Для сварки труб разного диаметра шва мы предлагаем автоматы, обеспечивающие следующие операции:

- Возбуждение дуги бесконтактным способом или путем контакта электрода с изделием при сварочном токе не более 20 А.

- Регулируемый по времени прогрев участка начала сварки.

- Равномерное или шаговое перемещение сварочной головки вокруг стыка.

- Заварку кратера шва путем плавного снижения сварочного тока до величины, не превышающей 20 А.

Производители

контакты

Преимущества автоматической сварки

На поточном производстве сварочный автомат полностью заменяет опытного сварщика. С большой производительностью, без участия человека обеспечивает точное соединение деталей. Автоматическая сварка – полностью механизированная технология.

Аппарат самостоятельно поддерживает стабильное горение дуги, подает присадочную проволоку. Процесс происходит в закрытом корпусе. Оператор не подвергается воздействию вредных факторов. Автоматы-сварщики способны работать без перерывов и выходных. После программирования процедура сварки полностью контролируется в автоматическом режиме. При ускоренном процессе получаются качественные швы.

Сущность автоматической сварки

Процедуру автоматизации сварки по электродуговой технологии условно делят на несколько операций:

- обновление расплавляемого стержня в постоянном режиме;

- поддержание необходимых условий (подача флюса или защитного газа в рабочую камеру);

- равномерное движение дуги по заданной траектории с постоянной скоростью;

- формирование шовного валика.

При этом автомат контролирует:

- расстояние между кончиком электрода и свариваемым металлом до микрон;

- силу сварочного тока;

- скорость образования шва;

- глубину прогрева заготовки.

Автоматы различаются по:

- способу защиты рабочей зоны;

- движению сварочной дуги;

- количеству устанавливаемых электродов, их типу;

- роду рабочего тока.

При таком разнообразии аппаратов сущность процесса одинаковая.

Благодаря автоматическим установкам производителям удалось увеличить производительность и качество сварных соединений.

Виды сварочных автоматов

Исходя из функционала, в любом оборудовании с автоматической сваркой должны быть базовые элементы:

- источника тока инверторного типа, чтобы обеспечить стабильное горение дуги, поддерживающего нужные вольт-амперные характеристики;

- головки, заменяющей электрод;

- устройства, обеспечивающего движение головки или ванны расплава;

- механизированной подачи присадки;

- блок управления.

Все эти части собраны в едином корпусе. Необходимо предусмотреть стол для укладки заготовок. Устройство формирует шов за счет взаимного движения ванны расплава и головки. Одни из элементов закреплен жестко, другой подвижен. Разработано два типа автоматов:

- с равномерной (устанавливаемой) скоростью подачи присадки в рабочую зону;

- регулированием вращения подающих валиков в зависимости от напряжения дуги.

Саморегулирование происходит за счет удлинения дуги для снижения ампеража рабочего тока. Соответственно, при короткой дуге сила тока возрастает. Если преобразованный сигнал об изменении электродуги передавать на механизм вращения роликов, корректируется скорость подачи проволоки. В автоматах в постоянном режиме регулируется ампераж и вольтаж. Величина напряжения устанавливается на пульте управления, ток регулируется по внешним характеристикам источника питания.

Сварочный трактор

Первые установки для автоматической сварки создавались в годы СССР для тяжелого машиностроения. Электропривод одновременно подает крутящий момент на механизм подачи проволоки и ходовую часть аппарата. Дополнительно монтируется бункер для подачи флюса, бобина для проволоки. Головка с тугоплавким электродом закреплена стационарно в нижней части трактора, вблизи оси, проходящей по центру тяжести сварочного устройства.

Автомат устойчиво движется по свариваемой поверхности или рельсовым направляющим. Устройство применяется для изготовления и ремонта габаритных емкостей, демонстрирует высокую производительность.

Подвесное оборудование

Сварочные автоматы выпускают двух типов:

- стационарные с неподвижно закрепленным электродом, генерирующим дугу;

- передвижные, оборудованные тележками.

Первые применяются для соединения труб или других вращающихся вокруг оси заготовок. Самоходные нужны для формирования длинных швов. Область применения подобных автоматов обширна, например изготовление сварного проката или наплавка крупногабаритных деталей. Подвесное оборудование используется в робототехнике, оснащается манипуляторами.

Продвигаясь по заданной траектории на недоступных человеку скоростях, автоматическая сварка обеспечивает достойный уровень качества сварных соединений.

Используются для однослойной или многослойной сварки деталей различной толщины с разделкой кромок или без, внахлест или встык. Автоматы выполняют угловые, кольцевые прямые швы.

Технология автоматической сварки

Главный узел аппарата – токопроводящая сварочная головка. Осуществляется подача:

- присадки;

- разряда, формирующего электрическую дугу.

Автоматическая сварка чаще производится с использованием присадочной проволоки, закрепляемой на бобине или катушке. За счет роликовой системы устанавливается траектория движения, скоростной режим. Предварительно присадка выпрямляется, затем поступает в направляющий мундштук, который в процессе работы размещается над рабочей зоной.

Автоматическим сварочным аппаратом дуга формируется по тому же принципу, что у ручного – при замыкании электрода на поверхности детали происходит пробой заряда. Контакт и электродуга расположены так, что присадка выполняет функцию короткого плавящегося электрода. За счет непрерывной подачи проволоки длина токопроводящего отрезка остается неизменной.

Сварочная зона обширная, зависит от марки оборудования. При правильной настройке не возникает перегрева металла или мундштука. Инверторный источник питания способен зажигать дугу без контакта дуги и заготовки. Когда длина электродуги фиксированная, исчезает риск залипания электрода при коротком залипании по капле. Металл стабильно поступает в ванну расплава. При падении капли проволока на холостом ходу движется назад, увеличивая дистанционный разрыв, необходимый для поддержания электроразряда. Вручную подобную стабильную работу обеспечить невозможно.

Преимущества и недостатки

Визуально швы по автоматической технологии намного ровнее, чем ручной. Сварка автомат обладает другими достоинствами:

- Перед ручной дуговой, сварочное оборудование необходимо долго настраивать, регулировать параметры тока, напряжения. Использование электронных систем ускоряет настроечный процесс.

- Производительность автоматов в разы выше, чем у бригады сварщиков. Не нужны перерывы на отдых, качество не зависит от профессионализма.

- Снижается объем отходов. Количество испорченных деталей зависит от правильности настройки аппаратов, а не от человеческого фактора.

- Стабильный сварочный шов. Сварка автоматами ценится за аккуратные ровные шовные валики одинаковой высоты без разрывов и наплывов.

- Экономичность: расход проволоки ограниченный, меньше энергопотерь из-за разбрызгивания, угара.

- Возможность варить металл:

- в труднодоступных для человека местах;

- замкнутых пространствах;

- вредных условиях: повышенной загазованности, некомфортной для человека температуре.

Теперь о недостатках сварки автоматом:

- низкая маневренность;

- необходимость перестройки при смене операций;

- высокая стоимость оборудования.

По этим причинам сварочные автоустройства не могут полноценно заменить сварщиков.

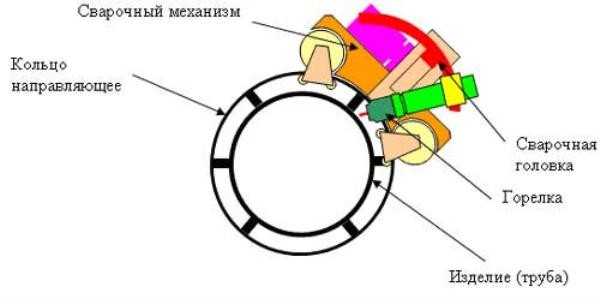

Что такое орбитальная сварка

Для монтажа трубопроводов в полевых условиях используется орбитальная сварка. Это автоматизированный процесс соединения бесповоротных стыков. Труба проваривается головкой, закрепленной на вращающемся устройстве. Специальный зажим плотно фиксирует аппарат в рабочей зоне. Для работы необходимы навыки оператора. Сварщик выбирает необходимый режим в зависимости от размера, толщины стенки, химического состава сплава. В процессе работы следит за параметрами.

Особенности орбитальной сварки

Дуга в автоматическом режиме проворачивается по всей окружности, труба равномерно проваривается со всех сторон. Стыковая сварка труб орбитальными аппаратами незаменима в труднодоступных местах, где сложно проварить неподвижную заготовку.

Сварочный автоматизированный процесс представляет собой ручную или аргонодуговую электросварку с использованием тугоплавкого вольфрамового электрода и наплавочной проволоки. При зажигании дуги кромки оплавляются, создается ванна расплава. Присадка образует на месте стыка аккуратный валик. Головка проходит по всей окружности (орбите). Заготовки при работе не вращаются, остаются неподвижными.

Область применения

Автоматы для орбитального соединения трубных стыков используют:

- для линейного монтажа трубопроводов; ;

- соединения отрезков трубного проката с отводами, тройниками, другой трубной арматурой;

- сварки трубной доски теплообменников.

Орбитальная сварка труб минимизирует процент брака, увеличивается скорость монтажа трубопроводов, сборки котлов и теплообменников. Упрощается ремонт ТЭС, ТЭЦ, обслуживание нефтепроводов, газовых магистралей, инженерных коммуникаций.

Стыковая сварка орбитальными автоматами обеспечивает герметичность трубопроводов за счет качественных швов. Металл проваривается по всей окружности равномерно. Преимущества орбитальной сварки труб:

- снижается риск дефектов шовного валика;

- регулирование дуги снижает область разбрызгивания ванны расплава;

- соединение частей трубопровода, трубных досок можно производить в любом пространсвенном положении;

- широкий диапазон свариваемых сплавов: углеродистых и легированных сталей, цветного металла;

- возможность работать с присадкой и без нее;

- отсутствие окалины на шве;

- процесс протекает без образования дыма.

- высокая стоимость аппаратов;

- сложность ремонта и обслуживания оборудования;

- низкая скорость тонких трубопроводов (головка медленно движется по небольшой орбите).

Оборудование для орбитальной сварки труб

У аппарата для сварки трубопроводов имеется:

- источник электропитания – инвертор, выдающий от 30 до 400 А, подключаемый к однофазной сети напряжением 220 В или трехфазной 380 В, с ним просто контролировать силу рабочего тока;

- вольфрамовый электрод;

- соединительная головка, образующая шов;

- клещевая система крепления, фиксирующая головку на трубе;

- система подачи газа с регулируемым соплом для проволоки;

- блок управления, регулируется:

- частота вращения головки;

- скорость подачи прутка;

- расход инертного газа (объем впрыскивания);

- угол наклона электрода.

Некоторые модели оснащены печатающим устройством, информацию о режиме работы можно вывести на бумагу.

Оборудование для орбитальной сварки применяется при монтаже труб с наружным диаметром от 17 до 170 мм. Выпускают аппараты для аргонодуговой и ручной дуговой сварки в защитной атмосфере трех основных типоразмеров (величина свариваемых труб указана в мм): 17–50; 33–90; 60–170. По согласованию с заказчиком некоторые производители делают фиксирующие клещи другого размера. Верхний предел увеличивают до 275 мм. Разработаны модели для тонкого трубного проката, минимальный наружный размер – 1,6 мм.

Виды орбитальных головок, удерживающих горелку на фиксированном расстоянии от свариваемого металла:

- Закрытого типа рассчитана на соединение труб небольшого диаметра. Стык располагается в камере, заполненной защитным газом. Такие головки считаются самыми надежными, они образуют герметичный шов, не содержащий окислов.

- Открыто типа, аргон или другой инертный газ или специальная смесь поступает в рабочую зону под давлением. Такие головки используют на толстостенных трубах, где стык заваривается за несколько циклов. Горелка для удобства наклоняется под нужным углом до 45°.

Для трубных досок, головки созданы для ремонта теплообменников, регулировка процесса происходит в автоматическом режиме, оператору достаточно установить клещевое крепление.

Предусмотрена система предварительного прогрева электрода и свариваемого металла до необходимой температуры, имеется система охлаждения, по замкнутому контуру циркулирует вода.

Технология сварки

Для выравнивания концов применяют отрезные станки, обеспечивающие вертикальную ровную кромку. Толстостенные трубы подготавливают к работе в заводских условиях: производят разделку кромок, срезают под углом 30°. Тонкостенный прокат заплавляют без присадки.

До орбитальной сварки труб проводятся подготовительные работы. Производится очистка концов от заусенцев, загрязнений. Подготовленные отрезки центруют, укладывают на установленном расстоянии друг от друга. Для орбитальной сварки труб малого диаметра достаточно приобрести съемную головку. Она крепится на универсальных зажимных системах. Поверхность стыка делят на сектора, для каждого задаются индивидуальные режимы с учетом давления собственного веса заготовки в нижней части. Расплавленный металл не должен провисать сверху. Параметры рабочего тока, скорость подачи присадочного прутка устанавливает оператор в зависимости от марки стали, формы заготовки. Орбитальный аппарат крепится в области стыка.

Сваривание металла производится автоматически. После заделки всех секторов оборудование отключается самостоятельно.

Орбитальные аппараты узкоспециальные. Их приобретают для монтажа трубопроводов большой протяженностью, для ремонта теплообменников и котлов. Это наиболее перспективный метод монтажа трубного проката. В быту подобное оборудование применять нецелесообразно из-за длительного периода окупаемости.

Читайте также: