Сварочный из микроволновки схема

Обновлено: 04.10.2024

В домашней мастерской всегда найдется дело для аппарата точечной сварки, но самый простой из них в магазине стоит от нескольких тысяч рублей. Если из старой микроволновки извлечь трансформатор, то такой аппарат можно сделать своими руками при минимальных затратах.

Понадобится

- Трансформатор от микроволновки;

- кабель и провода;

- вентилятор;

- многослойная фанера;

- наконечники для кабеля и кембрики;

- шурупы, гвозди и скобы;

- переключатель, выключатель и световой индикатор;

- медные стержни с резьбой и гайки;

- лист стальной и др.

Инструменты и приспособления: кусачки, ножовка по металлу, нож, обжимные клещи, сверлильный станок, пила дисковая, станок гибочный и пр.

Процесс изготовления аппарата для точечной сварки

С помощью ручных инструментов извлекаем из трансформатора старой микроволновки вторичную обмотку и изоляцию.

Заводим в образовавшиеся отверстия кабель двойной петлей, заранее удалив наружную оболочку.

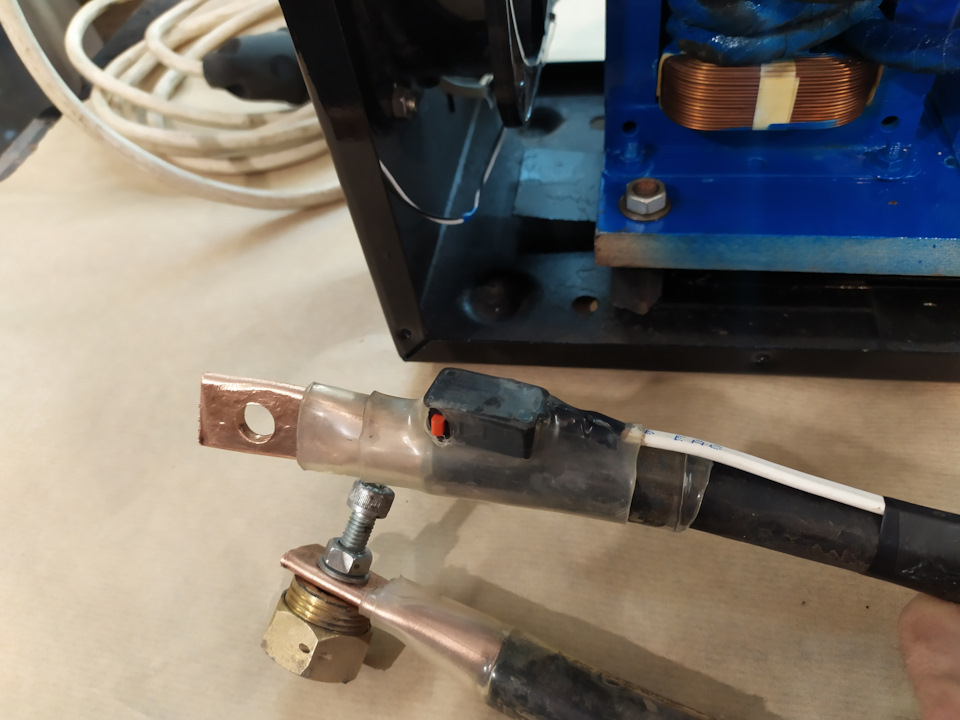

Подравниваем концы кабеля, оголяем жилы и обжимаем их наконечниками с помощью обжимных клещей.

На линии контакта надеваем термоусадочные кембрики, отрезаем лишнее и с помощью огня зажигалки производим их усадку (герметизацию).

К полосе многослойной фанеры поперечно по торцу с помощью уголка из алюминия крепим вентилятор.

Квадрат многослойной фанеры приклеиваем и прибиваем гвоздями к полосе перед вентилятором.

Закрепляем на нем трансформатор через прокладки, нарезанные из наружной оболочки кабеля.

Впритык к основанию трансформатора приклеиваем и прибиваем по центру нижней полосы узкую полоску фанеры.

Два одинаковых фанерных квадрата склеиваем по большим плоскостям и разрезаем на две равные части по косой линии.

К узким краям полученных фрагментов приклеиваем и прибиваем две короткие накладки из фанеры, повторяющие их контуры.

Один конец кабеля крепим к узкой полосе двумя скобами.

Части с косиной и накладками ставим на основание и прижимаем к трансформатору вертикальной стороной так, чтобы между ними сверху свободно качался брус из дерева.

Выполняем на боковой стороне фрагмента с косиной сверху отверстие, проходящее точно посередине накладки. Ниже накладки в стойках сверлим еще два отверстия.

В верхнее отверстие вставляем болт, вокруг которого будет качаться деревянный брус между двумя стойками.

Наносим клей на большие основания фрагментов с косиной и устанавливаем на место. Снизу через основание закрепляем их шурупами.

В расчетном месте деревянного бруса-качалки вырезаем углубление для установки переключателя.

Заостряем концы двух медных стержней, используя диск болгарки.

Под наконечник нижнего конца кабеля укладываем диэлектрическую прокладку и закрепляем ее через отверстия скобы шурупами.

Сверху в наконечник нижнего кабеля вставляем плоским концом медный стержень и вкручиваем его в медную гайку под наконечником. Сверху накручиваем вторую гайку из меди и прочно затягиваем.

Второй медный стержень заостренным концом вниз таким же образом закрепляем к верхнему наконечнику конца кабеля.

Упираем нижний усик пружины в нижний стягивающий болт, а верхний – в ось качания деревянного бруса.

Верхний конец кабеля скобой крепим снизу к брусу из дерева, подложив диэлектрическую прокладку.

Прорезь сверху бруса под переключатель закрываем пластинами, приклеивая по бокам бруса.

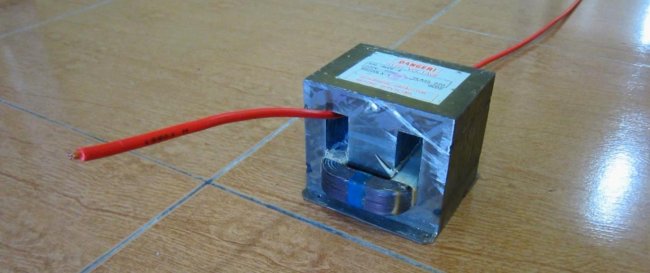

Из металлического листа сгибаем кожух на ручном гибочном станке для трансформатора и вентилятора. В его стенках выполняем гнезда и отверстия.

В дне прорези под переключатель сверлим два отверстия под провода и подсоединяем их к переключателю.

Одну из жил провода, идущего от переключателя, подсоединяем к концу обмотки трансформатора.

Провод с тремя жилами пропускаем через отверстие в кожухе и закрепляем его хомутом к алюминиевой пластине. Одну жилу крепим к массе.

Вставляем индикатор и выключатель в предназначенные для них места в кожухе и соединяем их согласно схеме.

Закрепляем кожух понизу шурупами к основанию.

К низу основания в шести местах прикручиваем пластиковые опоры.

Включаем вилку питающего кабеля в розетку, выключатель переводим в положение «Включено», и при светящемся индикаторе, приступаем к сварке деталей, прижимая верхний электрод к свариваемым деталям, лежащими на нижнем электроде.

Простой сварочный аппарат из микроволновки

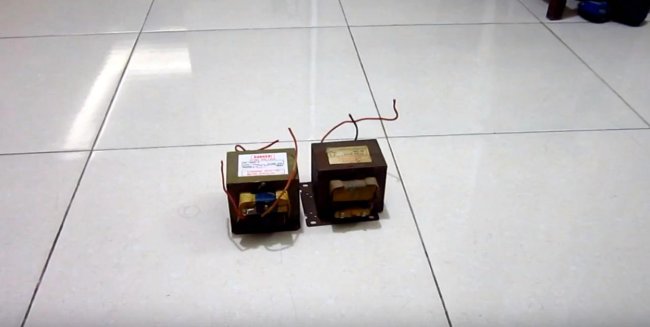

Простой сварочный аппарат для электродуговой сварки может сделать каждый в домашних условиях, не применяя никакого специализированного оборудования или схем. Все что нам понадобиться это всего на всего две микроволновые печи, которые можно найти на свалке или два трансформатора из них.

Эти трансформаторы повышающие, то есть преобразуют 220 Вольт в напряжение порядка 2,5 кВ, нужное для работы магнетрона. Поэтому вторичная обмотка у них содержит менее толстый провод и с большим количеством витком. Такой трансформатор имеет мощность порядка 1200 Вт.

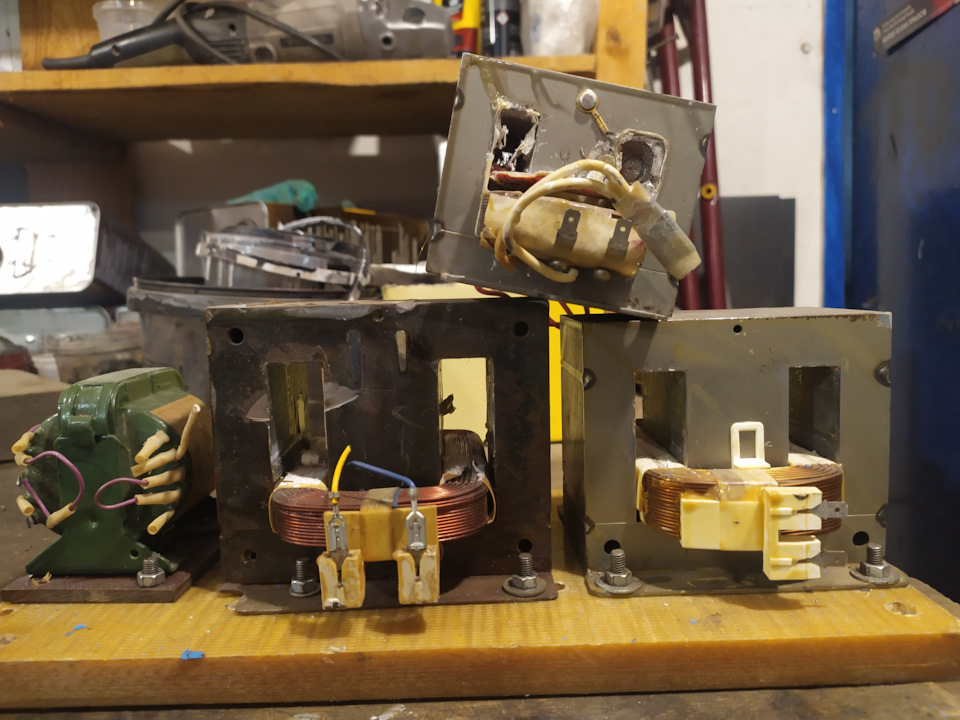

Чтобы собрать сварочный аппарат для дуговой сварки нам не придется разбирать сердечник этих трансформаторов. Мы просто спилим и высверлим вторичную высоковольтную обмотку. Обычно эта обмотка идет с верху, а первичная на 220 В снизу.

Инструмент, который нам понадобиться для работы.

Изготовление простого сварочного аппарата из микроволновки своими руками

Берем трансформатор и закрепляем, чтобы он не двигался. Берем ножовку по металлу и срезаем вторичную обмотку с обеих сторон у обоих трансформаторов. Если решитесь повторить, то будьте осторожны, не повредите первичную обмотку.

Затем сверлим обмотку дрелью со сверлом по металлу, снимаем тем самым внутреннее напряжение металлов, чтобы было проще выбить остатки.

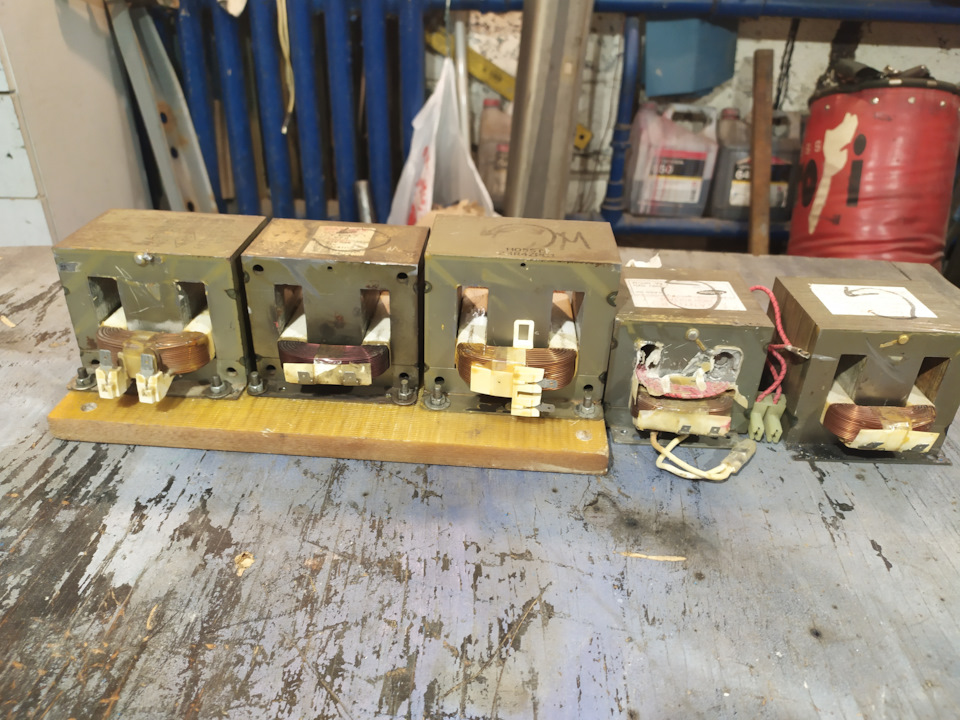

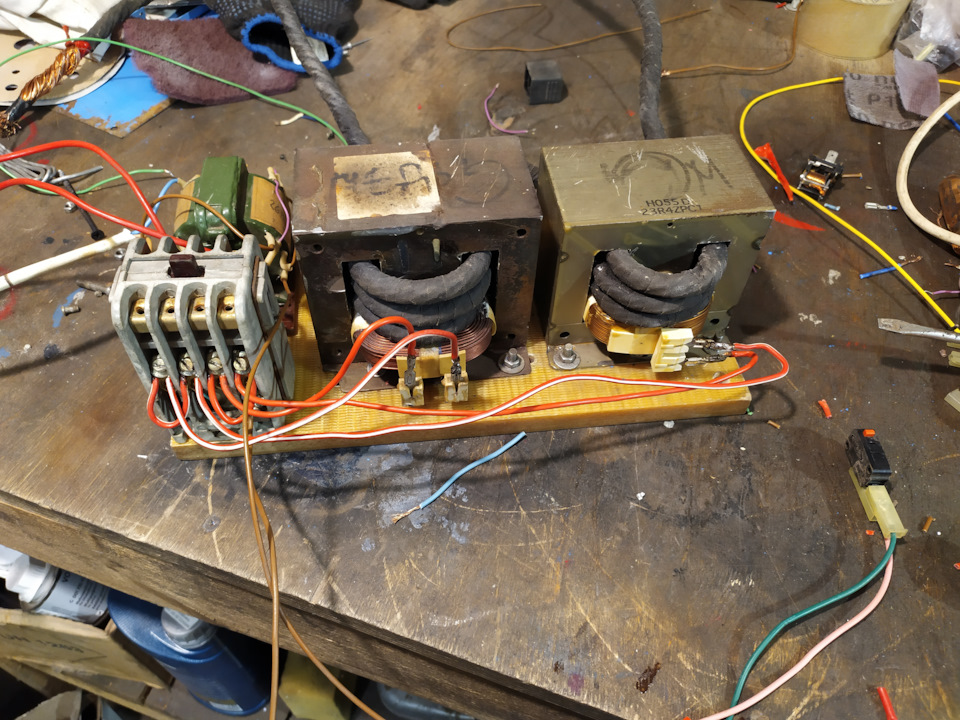

У нас получилось два трансформатора с обмотками на 220 В. Трансформатор с лева, над обмоткой, имеет токовый шунт, разделяющий обмотки. Для увеличения мощности их тоже нужно выбивать. Такая манипуляция повысит мощность трансформатора процентов на 20-25.

Ещё бывает между большими обмотками маленькая низковольтная обмотка из пары проводов – её тоже выкидываем.

Берем многожильный провод в пластиковой изоляции сечением шесть квадратов и длиной 11-12 метров. Можно взять более многожильный провод, не грубый как у меня в примере.

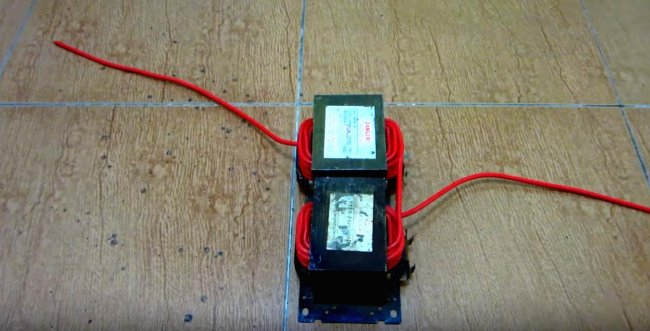

Обмотки включаются последовательно. Я мотал все одним проводом, но можно мотать каждый трансформатор в отдельности, а затем соединить. Вся намотка очень плотная, не должна болтаться.

После завершения намотки, подключаем высоковольтные обмотки на 220 В параллельно. Я использовал автомобильные наконечники, с изоляцией термоусадочной трубкой.

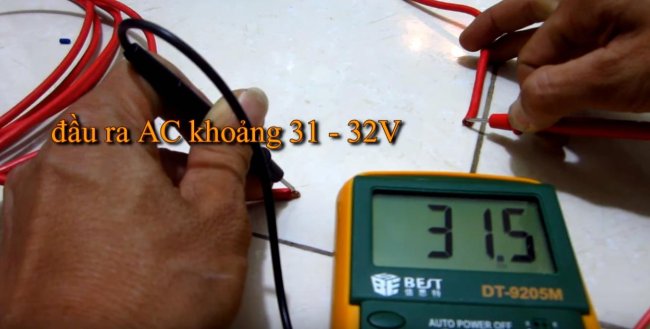

Включаю в сеть всю конструкцию, и замеряю напряжение на вторичке, которую намотал. Получилась порядка 31-32 Вольт.

Затем я взял деревянную доску и прикрутил оба трансформатора саморезами, чтобы получилось единое целое.

В принципе варить можно, но не долго, так как трансформаторы сильно нагреваются и поэтому после каждого электрода нужно дать время аппарату остыть.

Тока хватает, поэтому варить тонкий металл не особо получается, так как его просто режет. Для уменьшения тока в цепи можно использовать дроссель или балансный резистор. В роли резистора можно взять отрезок стальной проволоки, включив его в цепь низковольтной обмотки, и уже его длинной подбирать ток, настраивая ровность горения дуги.

Результатом я доволен, для домашних нужд вполне сгодиться, учитывая ещё то, что все фактически мне досталось бесплатно.

Сморите видео изготовления сварочного аппарата для дуговой сварки

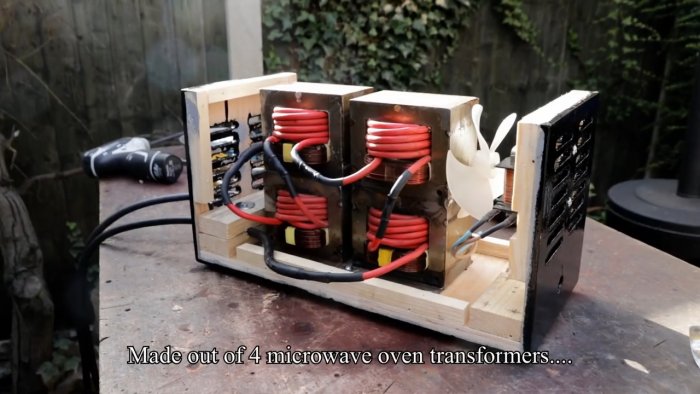

Сварочный аппарат на 200 А из микроволновок

Потребовалось сделать сварочный агрегат для применения в гараже и на даче. Простой, но мощный, до 200 А выходного тока, чтобы сваривать сталь толщиной до 12 мм. электродами «четверкой» или «пятеркой».

Необходимо

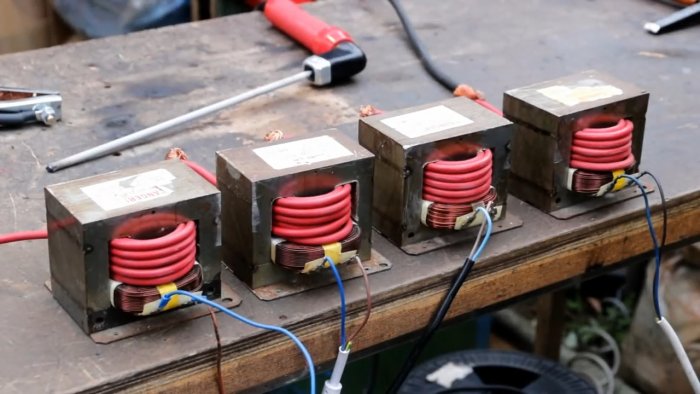

- Четыре новых или б/у силовых трансформаторов от СВЧ печи;

- Изолированный многожильный провод сечением не менее 50 мм2;

- Гильзы для обжимки проводов и пресс-клещи;

- Несложный слесарный и столярный инструмент;

- Многослойная фанера для корпуса аппарата;

- Мультиметр и дистанционный термометр;

- Разная мелочевка, крепеж, краска и прочее.

Изготовление электрической части

Сами трансформаторы можно купить новые либо приобрести б/у, в мастерских по ремонту СВЧ, с приличным дисконтом.

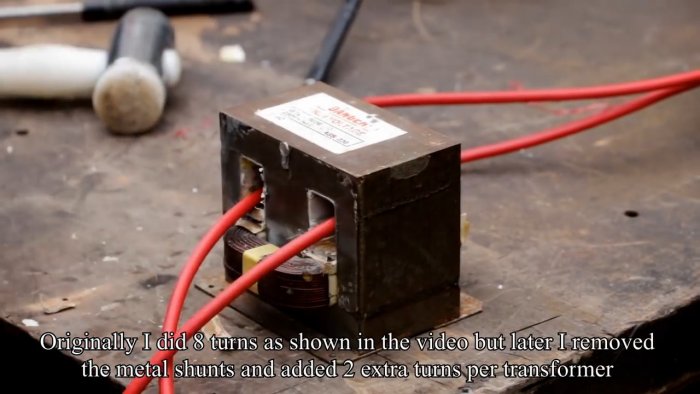

Удаляем вторую обмотку. Можно с помощью отрезного диска или обычной ножовкой по металлу. Главное не повредить первичную обмотку!

Проверка электрической части

Нужно проверить электрику будущего сварочного аппарата.

ВНИМАНИЕ!

Все дальнейшие работы по электрическому монтажу вести ТОЛЬКО при обесточенном приборе!

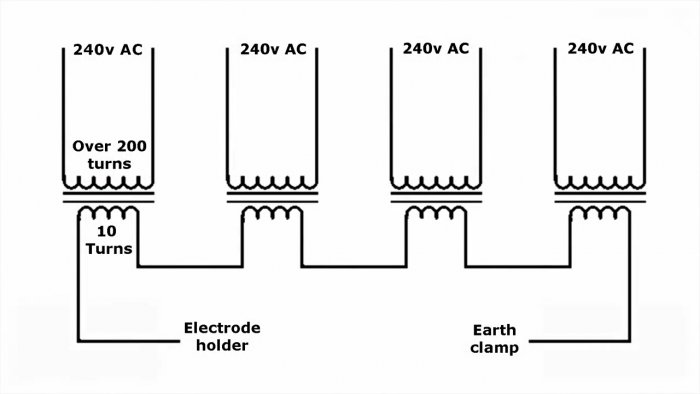

Соединяем скрутками обмотки по схеме.

При этом необходимо, чтобы выходы одной обмотки соединялись с входом последующей!

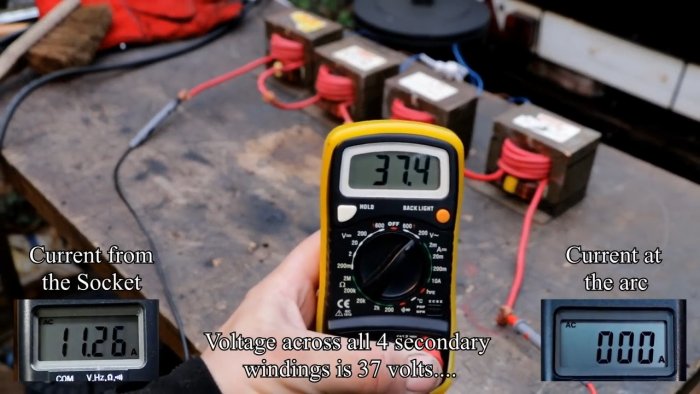

Подключаем сетевые обмотки к мощной розетке 220 В. Проверяем потребляемый агрегатом ток, при отсутствии нагрузки.

Около 11 А., многовато, но терпимо.

Измеряем напряжение на выходе объединенных силовых сварочных обмоток. Получилось напряжение 35 – 37 В. На каждом трансформаторе по 9 В.

После чего проверяем возможность зажигания дуги, и пробуем сварить пару стальных деталей.

Варит! Шов получается отличным.

В процессе сварки ток на входе 32 – 35 А, ток дуги 170 – 190 А.

Проверяем нагрев трансформаторов, он не превышает 80 0С. Допустимо.

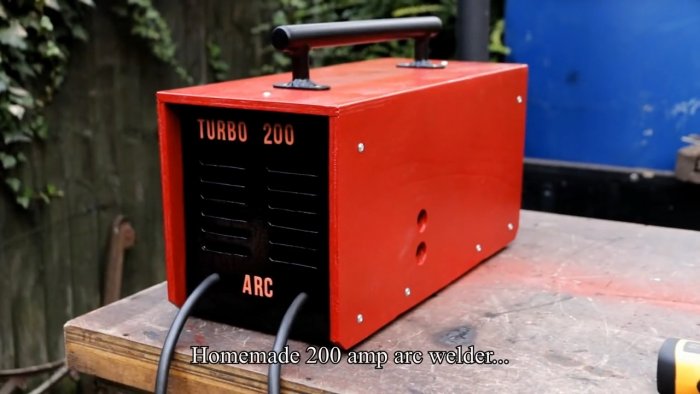

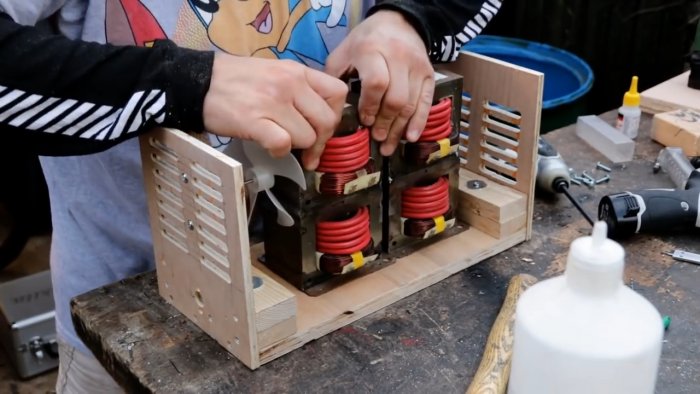

Корпус

Можно сделать корпус из металла, можно подобрать что-то готовое. Мне было проще сделать из многослойной фанеры.

Окончательная сборка аппарата

Монтируем все узлы и детали в корпусе. Производим соединение выводов обмоток, сетевых и выходных сварочных, металлическими гильзами соответствующих диаметров. Обжимаем гильзы пресс-клещами.

Изолируем места соединений термоусадочными трубками, нагревая их феном.

Закрываем крышку, аппарат готов.

Проверка работы

Свариваем две 6-ти мм. стальные пластины. Дуга ровная, «просадок» тока нет. Шов получается с глубоким проваром.

Через отверстие в корпусе проверяем трансформаторы на перегрев. Температура чуть больше 40 0С.

Повторяем сварку с 12 мм. обрезками стали. Результат опять положительный.

«Сварочник» получился!

Правда, стоит помнить, что трансформаторы в аппарате относительно небольшие. Поэтому, важнейшая характеристика для сварочного агрегата ПВ (продолжительность включения) или ПН (продолжительность нагрузки) здесь небольшая 20 – 30%. Поварил 3 минуты, дай отдохнуть аппарату 7 – 8 минут. В это время можно поменять электрод, переставить свариваемые детали, просто передохнуть.

Для увеличения производительности аппарата, снижения его нагрева, имеет смысл поставить более мощный вентилятор или поставить второй. Один будет нагнетать воздух, другой вытягивать. Эффективность охлаждения повысится.

Смотрите видео

Споттер из микроволновки своими руками! Собственная версия исполнения.

Всем привет!

Написано по этой теме много, много толковой информации и очень много скудной. Так всегда с информацией, из того что есть в интернете, только 5% заслуживает доверие…и то эти 5% нужно проверить самому)

Сегодня распишу мою версию изготовления споттера из микроволновки и собственные наблюдения.

Для начала для чего он нужен, споттер?

Просто что бы вытягивать мятый металл на элементах кузова, где нет доступа с обратной стороны. Приварился, вытянул, оторвал. Что бы не кидать кучу шпатлёвки на элементы.

Примерно так это выглядит. Вот видео этого мастера с большой буквы, помогают многим достичь совершенства в кузовном деле… Толковей материала не видел.

Чем я руководствовался при создании подобной поделки?

Ну во первых собственным желанием отдохнуть от надоевшей суеты и что нибудь сотворить очередное)

Ведь отдых это смена деятельности. Иногда конечно хочется просто лежать и ничего не делать, просто восстановить утраченную энергию… Такой метод отдыха приводит к тому, что наши энергетические баки со временем жизни только уменьшаются в объёмах, если мы будем просто восстанавливаться не перегружаясь. Ведь запас жизненной энергии и энергетические баки можно прокачивать как мышцы тела, экстремальными меняющимися нагрузками и отдыхом. Поэтому частая повторяющаяся деятельность не делает нас сильнее или умнее, а наоборот… Линейная жизнь похожа на линию на приборе искусственного поддержания жизни…

Поэтому иногда хочется что то создать и получить заряд позитивной энергии) Взорвать свой мозг или просто нагрузить) Так сказать углубиться с головой во что то новое, но что бы оно было полезно естественно для последующей жизни…

К примеру углубляться в изучение "чёрных дыр" совершенно не охота, оно ведь не пригодится именно сейчас, а забивать голову лишними мыслями совершенно ненужно. Флэшка в голове тоже имеет определённый ресурс, ведь мы используем только 10 процентов от своего мозга, нужно заполнить эти 10% необходимыми именно сейчас навыками)

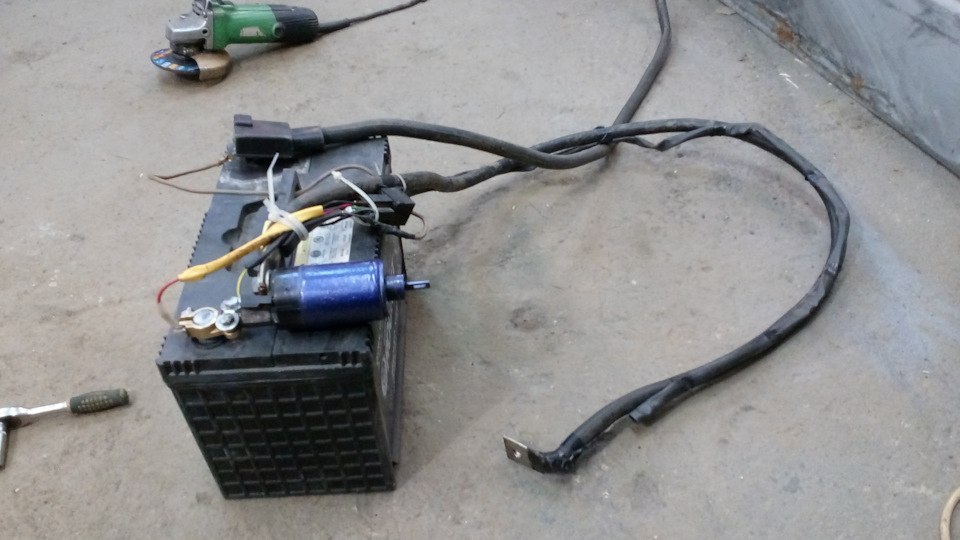

Кстати до исполнения этого споттера, я пользовался обычным аккумуляторным)

И вы знаете, его хватает для не сложных…и сложных ремонтов. Но сложные работы споттером это утопия… Поэтому если только руку набить.

Дело ведь не только в инструменте. Да инструмент конечно это 10% успеха, но всё остальное это навыки, смекалка, маленькие хитрости и навыки подстраиваться под ситуацию мастера. Гибкость сестра таланта))

Огромный плюс аккумуляторного споттера, что для его изготовления нужны минимум расходов! 2 кабеля толстых, 2 клеммы, втягивающее от стартёра, реле автомобильное, микро кнопка… и конечно аккумулятор, есть у каждого автомобиля)

Ещё большой плюс- он не нагружает сеть. Свет не моргает, бытовые приборы не выходят из строя по вашей вине! Соседи по гаражу или по даче, не будут вам долбить в дверь, с криками!)

В основном у меня не сложные вмятины, поэтому такого прибора хватало за глаза! Естественно аккумулятор садиться и это не удобно при длительной работе. Но в паре с зарядным устройством, прибор подобного типа получил широкое распространение у гаражников! Если к примеру выбирать между вкручиванием саморезов в деталь или приваркой колец полуавтоматом, то аккумуляторный споттер выигрывает в разы!

Оснастку для споттера можно также изготовить самому из подручных средств.

Обратный молоток это шток амортизатора и груз. Мне груз выточил токарь.

Сплиттер изготовлен из пистолета для герметика, пистолет для шайб уже и не помню из чего вроде из газовой горелки)

Но я решил пойти дальше, сделать всё таки прибор от сети.

Изначально хотел сделать споттер на основе ТОРа. Нашёл на свалке тор, нашёл корпус от старого сварочника!

Но это показалось мне каким то долгим геморроем, который за 2 дня не исполнить)

Поэтому Меня заинтересовала тема изготовления споттера из микроволновки! Меня вообще интересует тема изготовления чего нибудь собственными руками)

Для понимания процесса посмотрел много видео…и понял что люди просто обезьянничают друг за другом! У одних методом тыка получается, у других нет! Единственное толковое видео, где можно понять теорию изготовления вот!

Всё посмотрел и понял что нужно действовать!

Мало знать, нужно делать. Как говориться лучше сделать кое как но сделать, чем знать много и не сделать ничего!) Ведь даже в бизнесе и в политике, выигрывают зачастую не самые умные и образованные, а те кто просто поднял задницу от дивана или кресла.или наоборот сел перед компьютером или камерой и что то сдвинул с мёртвой точки!)

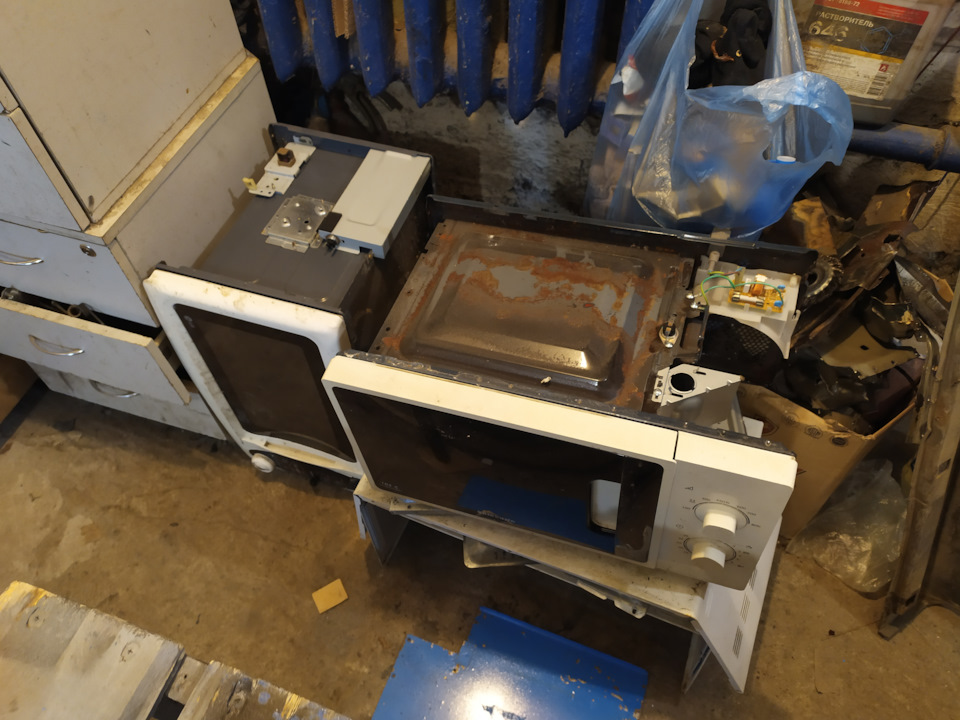

Для начала я конечно же разобрал 2 свои старые микроволновки, вытащил из них всё что нужно!

Первым делом стал заниматься трансформаторами, основой споттера. А именно избавляться от вторичной обмотки и шунтов, как показано на видео!

Понял первый факт, ведущий к неудачи… Все современные микроволновки сделана из фуфла! А точнее их трансформаторы!

Обмотки стали алюминиевые. Мало того что алюминий не выбить толком, так ещё и сопротивление первичной обмотки велико, а значит в принципе такой трансформатор мощности не даст большой их на споттер 4 штуки понадобиться)

Поэтому я отложил один из трансформаторов в сторону, потому что второй мой был именно медный!

Микроволновка была 2010 года выпуска. Медные кстати разбираются на ура!

Кабели у меня были, я когда то вместе с ТОРом купил 20 метров кабеля хорошего сечения. обошлось мне это в 2000 р.

Поехал на свалку, точнее в пункт приёма металлолома. Я на этих пунктах уже "свой" человек, потому что собираю там всё что меня интересует) В основном это аппаратура из СССР, от которой кто то до сих пор избавляются, а кто то до сих пор покупает).

Меня интересовали старые микроволновки до 2010 года выпуска и по возможности с грилем, мощные, с большим железом! Прямо на месте я их разбирал и вытаскивал трансформаторы!

С медного трансформатора меди на 150 рублей, я их покупал по 200, алюминиевые вообще по цене чернухи, цена им рублей 50…

Дома смотрел и сравнивал! Нужны были большие трансформаторы с медными обмотками!

На фото видно разницу размеров трасформатора из обычной современной микроволновки и трансформаторов из старых приборов с грилем!

Сначала у меня была мысль сделать прибор из 3х трансов, но я побоялся за свою электросеть в доме! Ведь и одна работающая микроволновка даёт просадку в напряжении, представляете что будет от 3х сразу?)

Поэтому я поехал на свалку ещё раз и нашёл таки хороший транс от мощной микроволновки!)

Так что теперь прибор будет на 2х трансах и вот фото для сравнения!

Заодно нашёл понижающий трансформатор для получения 36 вольт. Точнее не 36 а 30 с копейками, но этого должно хватать…

Прибор будет управляться с кнопки, а значит на кнопку должно подаваться пониженное напряжение. Видел схемы, где люди берут 12 вольтовый понижающий трансформатор для питания автомобильного реле. Реле в свою очередь питает магнитный пускатель на 220 вольт! Вот примерная схема.

Но понимаете в чём дело, зачем так усложнять, столько одновременно контактных элементов задействовать?

Я подумал что это лишнее. Поэтому на той же свалке нашёл магнитные пускатели на 36 вольт. Сразу решается проблема с удалением ненужного контактного элемента (а это задержка по времени включения).

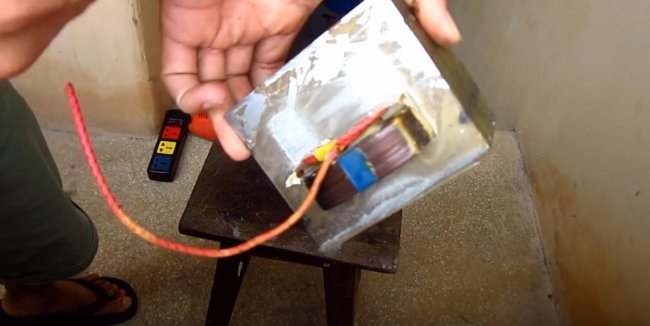

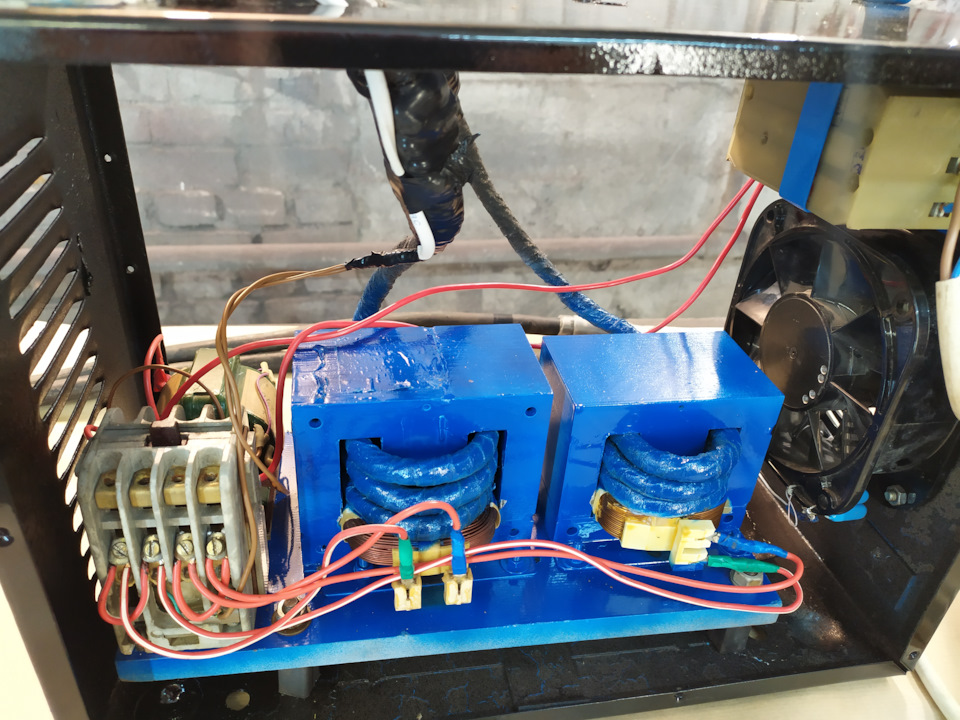

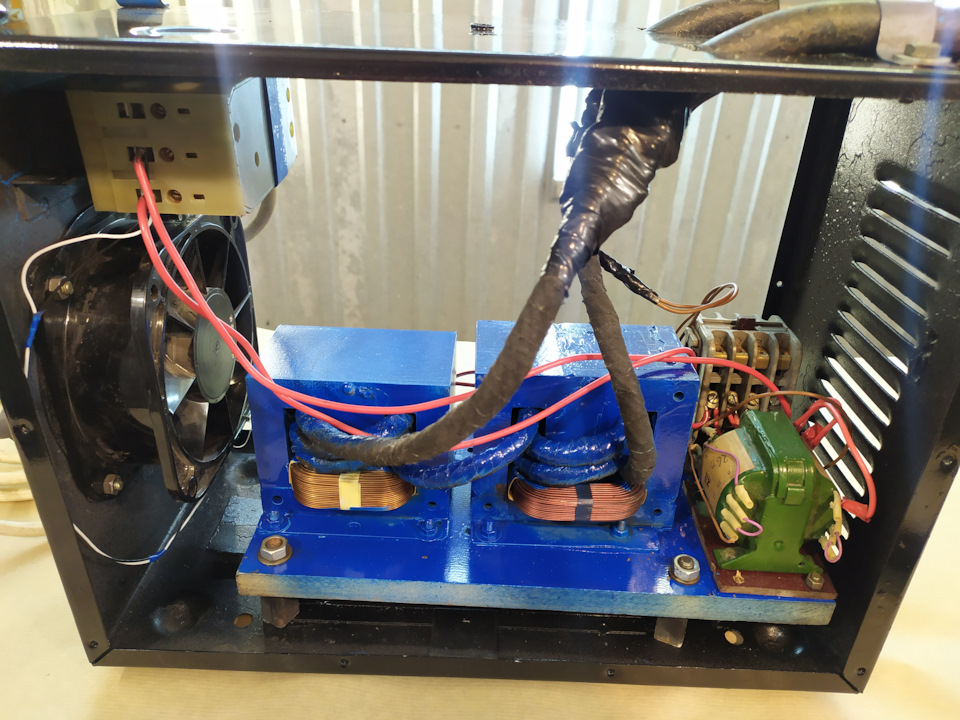

Все детали есть и я приступаю к сборке!

Для начала убрал изоляцию с кабеля. Скрутил его как можно плотнее и стал заматывать изолентами пвх и тряпочной.

После вживил полученный кабель в трансы. Сделал не 1.5 витка, потому что это ни о чём, а по 2.5, что бы на выходе получилось около 6 вольт. Вот так выглядит рабочий процесс)

Следующим этапом была переборка магнитного пускателя. Эти пускатели я ещё перебирал в году 2002 м на холодильных установках) Нужно было притереть все контакты, а так же отшлифовать железо в месте контакта что бы пускатель не гудел и работал бесшумно. Описание переборки пускателя добавляю.

Всё соединил проводами. При подключении трансформаторов, можно перепутать фазу и ноль на первичной обмотке, на вторичной обмотке напряжение будет тогда около нуля. Поэтому подключить нужно правильно.

Куда подключать фазу и ноль на первичную обмотку транса в принципе без разницы. Как и наматывать вторичку, по часовой стрелке или против тоже без разницы.

Рабочая часть готова!

Кабели взял и отрезал каждый по 1.5 метра. С тем расчётом, что если не будет хватать напруги, то массовый кабель если что подрежу.

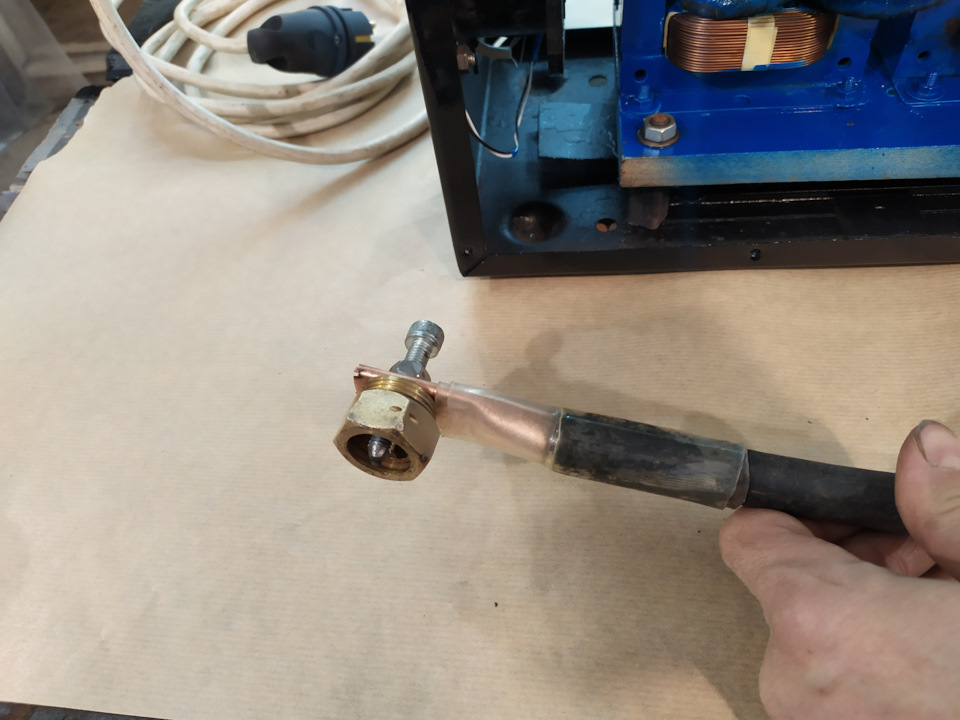

Клеммы сделал из обычной медной водопроводной трубы диаметром 20.

Кабели соединял подобным образом.

Тут же проверил прибор в действии.

Не жгёт металл и приваривается всё отлично!

Теперь нужно немного придать вида корпусу.

На корпусе краска отлетает, поэтому решил "брызнуть" по быстрому его красочкой. Очистил от старой краски и окрасил.

Потом просто всё собрал в корпус!

Как видно на фото, понижающий транс питает магнитный пускатель на 36 вольт.

Включается прибор автоматом сбоку. Охлаждается с помощью вентилятора на 220 вольт.

Клемма массы имеет внутреннюю приварную часть, снаружи накручивается контактное латунное кольцо. На клеммы надета термоусадка.

Кнопка управления также закреплена на на кабеле с помощью термоусадки. С помощью кнопки подаётся питание с понижающего трансформатора на пускатель. На кнопке соответственно 36 вольт, не убьёт в случае чего)

Вот так выглядит аппарат со стороны управления. Старался по максимуму упростить конструкцию. Никаких лишних кнопочек и лампочек! Включил и работаешь. Кабель питания сечением 3, многожильный, сделал длинным что бы не пользоваться удлинителями.

И конечное фото аппарата с оснасткой!

В итоге аппарат показал себя хорошо, работаю им нормально. Всё приваривает отлично. Может даже прожигать дыры при долгом нажатии кнопки. Не просаживает сильно сеть, так как всего 2 трансформатора и достаточное количество витков. На мелкие споттерные ремонты вполне хватает, а крупные… уж очень много времени занимают и соответственно Маржинальность этих работ не большая, по сравнению с другими… поэтому нафиг!)

Так что рад, если кому то пригодится мой опыт!

Ещё раз подчеркну что влияет на хорошую работу и производительность прибора!

1. Это хороший МЕДНЫЙ трансформатор. Нужна микроволновка с грилем!

2. Хорошие многожильные кабеля с хорошей проводимостью.

3. Всего одна контактная группа в схеме подключения, с распределением нагрузки на контакты. Не нужно кучу релюшек и пускателей…

Всем спасибо. Надеюсь статья будет полезна, при изготовлении вами подобного прибора!)

Контактная сварка и споттер из микроволновки своими руками. А все ли так просто.

На днях в моей распоряжении оказались два тр-ра на 700 и 800 Вт от отживших свое микроволновок. Решил сделать из них рабочий аппарат точечной сварки и споттер для работы по кузовному ремонту. В интернете много материала на данную тему, но решил проверить сам — реально ли варить металл толщиной в 1 — 1.5 мм с помощью подобного самодельного устройства… либо это все не серьезно, так на показуху.

Отделил с тр-ров вторичную обмотку, что с тонкой жилой. Намотал толстый кабель от сварочного аппарата и стал экспериментировать. Так же при разборке в микроволновок извлек вентилятор и скажу про конденсатор. Если надумаете сделать подобный аппарат — не забудьте разрядить заряд. Не смертельно, но может здорово напугать.

С начало мучил тр-ры по отдельности. Толку никакого! Паял сталь 0.5 мм. Пытался приварить гайки, гвоздики, болты… Прижимал. Отставлял и прижимал электроды то ближе, то дальше. Что видел на видео в том же Ютуб, когда человек берет один слабомощный тр-р и варит пластины… понял — это фикция. Для этих целей необходим мощный трансформатор, мощностью минимум 1500 Вт. А по фэн-шую все 3500. Почему-то об этом никто из экспериментаторов не говорил! Да и устройствами этими в дальнейшим никто и не пользуется?

Соединил тр-ры параллельно, тем самым увеличив мощность. И дело в принципе пошло. Присоединил электроды к нормальным губкам для споттера и сделал уверенные клещи. Споттер оказался слабым. Его, как рабочий вариант я не рассматриваю. А вот со сваркой дело пошло. Правда больше 0.5 — 0.8 мм не берет. По большому счету считаю аппарат получившимся. Ведь со своей задачей он справляется, да и каждый может самостоятельно это сделать (в видео все подробно изложил). Для варки пивных банок из тонкой жести, отжига закислившихся болтов вполне подходит.

При работе заметил огромный нагрев кабеля в местах прилегания к электродам и на сердечнике тр-ра. Думаю вентилятор, что извлек ранее, вполне подойдет, как кулер для охлаждения. Но мощности, признаюсь, не достаточно. Если кто-то делал подобный толковый аппарат, буду признателен за совет, как сделать более рабочий вариант. Слышал, что данные аппараты лучше работают от постоянного тока, нежели от переменного. Буду рад любой критики, советам, идеям и мнениям! Спасибо.

28 февраля 2019 Метки: контактная сварка , точечная сварка своими руками , споттер , аппарат контактной сварки из микроволновки

Читайте также: