Сварочный кантователь наклонно поворотный

Обновлено: 18.05.2024

Серия сварочных вращателей TRP фирмы MECOME с поворотным столом включает в себя 13 различных моделей, с грузоподъемностью от 300 до 25000 кг.

Правильное позиционирование свариваемой заготовки, достигаемое посредством опрокидывания и вращения стола, обеспечивает значительные преимущества в скорости и качестве выполнения операций. При разработке конструкции стола была поставлена задача: она должна выдерживать заданные проектом нагрузки и одновременно исключать вибрации и упругие деформации, вредно влияющие на качество сварки.

Столы для крепления заготовки опираются на шариковые упорные подшипники, установленные с предварительным натягом, что обеспечивает им длительный срок безотказной эксплуатации. Во вращение столы приводятся электродвигателем со встроенным редуктором, который входит в зацепление с зубчатым венцом упорного подшипника. Электродвигатель переменного тока укомплектован тахогенератором, предназначенным для поддержания постоянства скорости вращения, даже в случае изменений крутящего момента, вызываемых эксцентричностью нагрузки.

Для моделей TRP 300 – TRP 1200 плавный наклон с постоянной скоростью осуществляется с помощью электродвигателя переменного тока со встроенным редуктором, который входит в зацепление с зубчатым венцом. Для моделей TRP 2000 – TRP 25000 наклон достигается с помощью гидроцилиндров в комплекте с предохранительными клапанами (гидрозамками), предотвращающими самопроизвольное опускание стола, и клапаном «overcenter» (это дроссель, тормозящий опускание),предназначенным для поддержания постоянства скорости опрокидывания (наклона) при изменении величины изгибающего момента. Неразрывность электрической цепи стола обеспечивается 500-Амперным соединительным зажимом с самоочищающимся скользящим контактом (медь-бронза). Размещенный на установке электрощит имеет в своем составе органы ручного управления всеми перемещениями стола и сварочным процессом. Конструкцией установки предусмотрена и низковольтная переносная клавишная панель управления с кабелем длиной 5 м (по запросу клиента кабель может быть и другой длины).

В серию позиционеров с поворотным столом входят две модели:

1. Модель TFRO (с неподвижным горизонтальным поворотным столом), применяемая для вертикального позиционирования крупногабаритных резервуаров. В сочетании с этим позиционером должен использоваться манипулятор консольного типа.

2. Модель TRV (с вертикальным поворотным столом). Здесь стол расположен оппозитно, и эта модель применяется для позиционирования крупногабаритных и массивных конструкций, таких как: рамы грузовых автомобилей, железнодорожные вагоны, станины металлорежущих станков, землеройные машины и т.д. Существуют два типа позиционеров этой модели, различающиеся своей конфигурацией:

- с неподвижной горизонтальной осью (мод. TRFV);

- с подъемной горизонтальной осью (мод. TREV); ее подъем и опускание осуществляются с помощью гидроцилиндра, управляемого программируемым контроллером. Для каждой из двух моделей предусмотрена возможность комплектации поворотным столом в двух вариантах исполнения – либо с приводом, либо вращающимся свободно. При этом стол (с приводом и без привода) либо неподвижно закрепляется на полу, либо стол без привода устанавливается на подвижную тележку (для перемещения по рельсам).

Сборочно-сварочный стол с наклонной плитой, СЛОТ-СТОЛ (Россия)

Поворотные столы с наклонной плитой (кантователи) используются для сварки, зачистки и иного позиционирования заготовок.

В связи с колебаниями мировых цен на металл, стоимость товара может отличаться от указанной. Уточняйте цены у менеджеров!

Описание

Сварочный стол с наклонной плитой - это сварочный вращатель (кантователь) стандартного типа с приводом вращения (наклона) рабочей поверхности вокруг горизонтальной оси. Плавно регулируемая при помощи инверторного регулятора привода скорость вращения дает идеальную возможность для сварки и позиционирования.

Конструктивные особенности наклонного стола "СЛОТ-СТОЛ"

Наклонные столы универсальны в применении и подходят для сборки, сварки вручную и для сварки роботами. Столы поставляются с ручным блоком дистанционного управления или педалью дистанционного управления. Поворот поверхности осуществляется на 360°, скорость вращения с плавной регулировкой: 1,0 - 3,0 об/мин., что позволяет осуществлять круговую сварку изделий. Частичное снятие пластин рабочей поверхности позволяет обеспечить самые оптимальные условия для проведения сборочно-сварочных работ.

Узлы изделий закрепляются на столах-вращателях с применением специальных крепежных элементов. Использование алюминиевых или чугунных наборных пластин с Т-образными пазами и отверстиями D28мм предоставляет все преимущества стационарных столов "СЛОТ-СТОЛ".

Модульная система из наборных пластин

Рабочая поверхность сварочных столов представляет модульную систему из наборных пластин, смонтированных на расстоянии 100 мм друг от друга. Пластины закреплены болтами и могут при необходимости сниматься и переставляться для изменения поверхности стола.

Особым преимуществом является возможность открытия определенных участков поверхности устройства с целью проталкивания выступающих частей деталей. Кроме того, возможность замены отдельных пластин устройства дает уверенность заказчику в их долгосрочном использовании, даже при грубом ведения сварочных работ. Пластины могут изготавливаться из легкого алюминиевого профиля или серого чугуна. Для фиксации на поверхности стола деталей изделия используются Т-образные пазы и отверстия D28мм.

Пластины из алюминиевого профиля

Высокопрочный алюминиевый сплав отлично подходит в качестве неферритовой поверхности стола для обработки деталей из нержавеющей стали. Высокая теплопроводность алюминиевого сплава при нормальных температурах почти полностью исключает прилипание возможных сварочных брызг. Тем не менее, при постоянном использовании крепежного устройства рекомендуется применение средств защиты и ухода. Повышенное тепловое воздействие на поверхность стола не приводит к его поводке, т.к. покрывающие его пластины, за счет Т-пазов могут свободно расширяться.

Максимально допустимая точечная нагрузка на отдельную пластину из алюминиевого профиля составляет 1,0 тонну, распределенная грузоподъемность стола из алюминия 500 кг/м2. Общая максимально допустимая рабочая нагрузка на устройство может быть при желании заказчика увеличена.

Пластины из серого чугуна

Брызги, образующиеся при сварке, наименее прилипают к серому чугуну по сравнению с другими материалами. Пористая структура чугуна отлично впитывает в себя антипригарные спреи, что делает поверхность стола более защищенной от прилипания окалины и расплавленного металла. Серый чугун имеем минимальную теплопроводность, поэтому стол не будет нагреваться и деформироваться при нагреве изделия. Высокая износостойкость чугуна делает срок эксплуатации столов практически неограниченным.

Максимально допустимая точечная нагрузка на отдельную пластину из серого чугуна составляет 1,5 тонну, распределенная грузоподъемность стола из чугуна . кг/м2. Общая максимально допустимая рабочая нагрузка на устройство может быть при желании заказчика увеличена.

Т-образные пазы, отверстия D28мм

Т-образный паз зарекомендовал себя как наиболее удобный способ крепления оснастки. Основным преимуществом Т-образного паза является возможность бесступенчатого позиционирования всех зажимных и фиксационных элементов в любой точке стола, что особенно удобно при работе с корпусами и рамами. Зажим разнообразных деталей на рабочей поверхности устройств легко осуществляется с помощью универсальных фиксирующих приспособлений, закрепленных с использованием пазового сухаря. Еще одним преимуществом паза является защита его функциональной поверхности от попадания окалин. Также для чугунных пластин предусмотрены отверстия диаметром 28 мм для крепления различных оснасток зарубежного и отечественного производства. Сочетание системы крепления отверстий и Т-пазов позволяет значительно увеличить разнообразие применяемой оснастки, не снижая надёжности крепления конструкции и ее грузоподъемности.

Технические характеристики наклонного стола "СЛОТ-СТОЛ"

| Грузоподъемность | от 1.500 кг/м 2 |

| Момент вращения | 500 Н-м |

| Момент наклона | 1.000 Н-м |

| Длина станины [A] | 2000 мм |

| Ширина станины [B] | 3000 мм |

| Размер платформы [D] | 2000 х 1500 мм |

| Высота платформы [H] | 600 - 1100 мм |

| Скорость вращения | 1,0 - 3,0 об/мин (плавная регулировка) |

| Угол наклона план-шайбы | 90º |

| Напряжение питания | 3~400 В / 50 Гц |

| Потребляемая мощность | 2 кВт |

При соблюдении инструкции по эксплуатации сборочно-сварочных столов производитель гарантирует долговечность и высокую износостойкость сборочно-сварочных столов.

Кантователи и манипуляторы. Вращатели сварочные

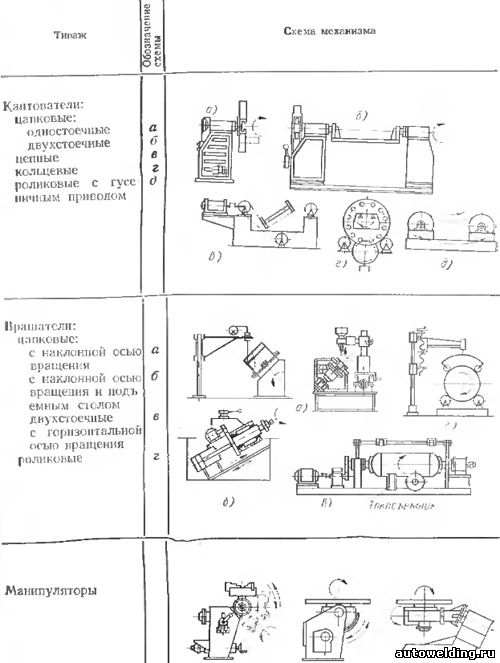

Кантователи для электродуговой сварки. Среди средств механизации сварочных процессов, выполняемых электродуговой сваркой, широкое применение нашла технологическая оснастка, в которую входят кантователи, вращатели, манипуляторы и позиционеры.

Выбор типа кантователя определяется заданной программой выпуска изделия, его конструктивными элементами (конфигурацией, габаритными размерами, массой), способами сварки и предъявляемыми к сварному узлу техническими требованиями.

Кантователи — стационарные приспособления, позволяющие не закреплять свариваемое изделие, поворачивать его и устанавливать в удобное для сварки положение. Служат для ручной и полуавтоматической сварки.

Применяемые в промышленности кантователи можно разделить на четыре типа: с приводными роликами, с торцовыми шайбами, напковые, роликовые с жесткой кинематической связью.

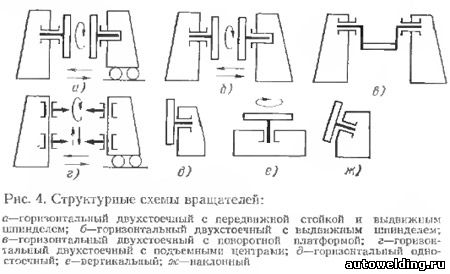

Вращатели — устройства, предназначенные для вращения свариваемых изделий с заданной рабочей скоростью; в отличие от манипуляторов имеют неподвижную или перемещающуюся параллельно самой себе ось вращения. Структурные схемы вращателей приведены на рис 4.

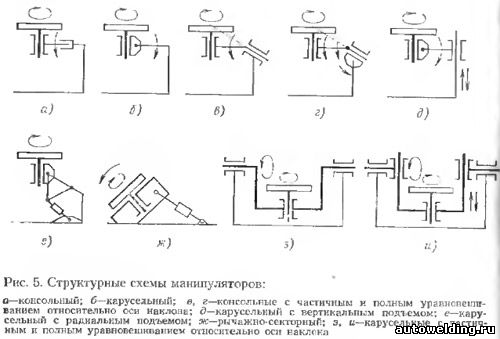

Манипуляторы — устройства, обеспечивающие вращение изделия с заданной рабочей скоростью при различных углах наклона оси вращения изделия. Область применения — автоматическая и полуавтоматическая сварка. На рис. 5 приведены основные структурные схемы манипуляторов.

Проведенный анализ сварочной технологической оснастки, используемой на предприятиях тракторного, автомобильного и тяжелого машиностроения, позволил определить типаж сварочных манипуляторов и их основные компоновочные схемы (табл.2).

Компоновочные схемы манипуляторов

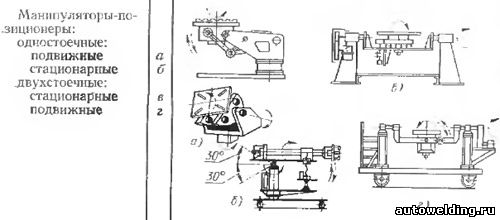

Maнипуляторы - позиционеры. К этой группе относятся механизмы, предназначенные удерживать изделия в удобном для сварки положения н обеспечивающие только маршевую (ускоренную) скорость вращаемого изделия при различных углах его наклона. Позиционеры применяют при ручной и полуавтоматической сварке.

Кинематические схемы оборудования, применяемого для механизации сварочных производственных процессов, выбирают в зависимости от характера манипуляции, проводимых со свариваемым изделием.

К основным конструктивным элементам сварочных манипуляторов относятся стойки, опоры привода, токоподводящее устройство, поворотная платформа (планшайба), механизм вращения, наклона и подъема планшайбы, рама и силовой орган к зажимным элементам.

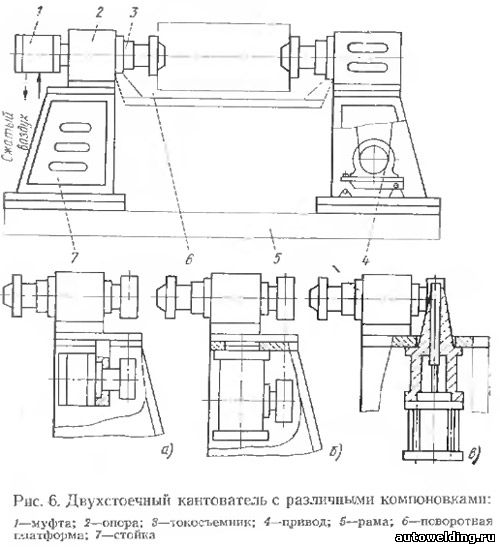

Применение в компоновочной схеме кантователей (рис. 6, а—в) муфт 1, поворотной платформы 6 и рамы 5 обусловливается конфигурацией и размерами свариваемого изделия.

Поворотная платформа (планшайба) кантователей служит для размещения элементов крепления и ориентации свариваемого изделия. Стойки кантователя в нижней части основания могут быть соединены общей связью или же их устанавливают на отдельных фундаментах. Наибольшее распространение получили сварные конструкции стоек в виде закрытых тумб с внутренним размещением механизма привода.

Токоподводящее устройство оказывает существенное влияние на качество сварного шва, особенно при сварке изделий, вращающихся с рабочей скоростью сварки.

В качестве токоподводящего устройства в конструкциях сварочных кантователей могут быть использованы металлоконструкция машины и специальные устройства — внешние и встроенные.

Использование в качестве обратного провода металлоконструкций машины ведет в результате электроэрозии к повышенному износу подшипниковых узлов и элементов зубчатых передач. Для предотвращения электроэрозии в зубчатых передачах и подшипниковых узлах стремятся к увеличению пятна контакта сопрягаемых деталей за счет увеличении ширины и модуля зубчатых колес, применения подшипников и других деталей больших габаритных размеров. Это приводит в конечном счете к неоправданному увеличению габаритных размеров машины и ее массы.

К недостаткам внешних токоподводящих устройств относится необходимость закрепления их на каждом свариваемом изделии.

К числу современных конструкций токоподводящих устройств относятся встроенные устройства со скользящим контактом по вращающимся элементам рабочего органа машины.

Механизм вращения выполняют с ручным, электромеханическим, пневматическим и реже гидравлическим приводом.

Манипуляторы с ручным приводом применяют для полуавтоматической сварки легких металлоконструкций. С целью повышения стабильности скорости вращения планшайбы со свариваемым изделием в кинематической цепи привода предусматривают самотормозящую передачу.

Компоновки кинематических цепей привода вращения планшайбы различают по месту расположения самотормозящей (червячной) передачи. Самотормозящую червячную пару располагают либо в начале, либо в конце кинематической цепи. Предпочтительной считается схема расположения червячной пары в начале кинематической цепи.

Конечная передача у большинства манипуляторов выполняется открытой. В отечественных манипуляторах чаще всего применяют передачу с внутренним зацеплением, так как она имеет меньшие габаритные размеры и лучше защищена от попадания грязи.

Регулирование необходимой скорости сварки осуществляется или сменными шестернями, или бесступенчатым регулированием с помощью вариаторов, или же изменением частоты вращения электродвигателя постоянного тока.

С применением бесступенчатого регулирования открываются более широкие технологические возможности использования оборудования.

Привод наклона планшайбы является наиболее нагруженным механизмом. Наибольшие технологические возможности имеют манипуляторы с поворотной рамой и манипуляторы кольцевого типа с углом поворота изделия на 360 o в двух плоскостях.

Манипуляторы с секторными и рычажными механизмами наклона наиболее компактны, максимальный угол наклона планшайбы 90—135 o . Наряду с зубчатыми секторами могут быть рекомендованы секторы с натянутой на них цепью. Чтобы избежать скручивания и перекоса стола, на манипуляторах большей грузоподъемности устанавливают два зубчатых сектора, что позволяет разгрузить каждый из них. Для разгрузки механизма наклона стола у таких манипуляторов планшайбу при ее горизонтальном положении располагают ниже оси наклона, приближая, таким образом, центр изделия к оси поворота.

Механизм подъема планшайбы выбирают в зависимости от грузоподъемности и требуемой величины вертикального хода планшайбы.

Подъем планшайбы может быть осуществлен:

- перемещением при помощи цеховых механизмов (кранов) на направляющей колонне с фиксацией в нужном положении переставными штырями;

- автономным ручным, электромеханическим или гидравлическим приводом с использованием в качестве исполнительных устройств передачи винт — гайка, реечкой или зубчатой nepедачи.

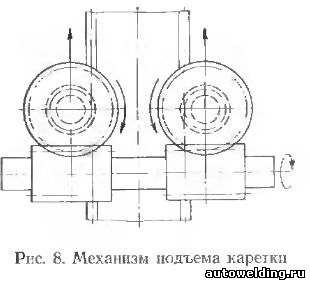

Наиболее целесообразным является механизм подъема с вертикальным ходом и электромеханическим приводом — одним винтом на двух колоннах, двумя винтами на двух колоннах. Для исключения перекашивающих усилий в механизмах подъема применяют зубчато-реечные передачи с размещением их по обеим сторонам стойки (рис. 8). Манипуляторы особо большой грузоподъемности имеют четыре колонны.

В мелкосерийном производстве для выполнения сборочно-сварочных операций, зачистки сварных швов и исправления дефектов сварного шва, выявленных при контроле, применяют одностоечные кантователи с ручным приводом поворота изделия.

Источник: Евстифеев Г.А. "Средства механизации сварочного производства"

Читайте также: