Сварочный комплекс север 1

Обновлено: 19.09.2024

4.2.1 Технология укладки подводного трубопровода заключается в его наращивании путем последовательной приварки секций труб, находящихся на палубе трубоукладочного судна и последующем спуске на дно. Процесс изготовления и укладки трубопровода организован по циклам: основные технологические операции выполняются в период остановки судна, а в периоды перемещения судна вдоль сваренной трубы выполняется подача трубных секций к рабочим постам.

Состав оборудования и механизмов, задействованных в сборке и последующей укладке трубопровода на дно:

- оборудование для подготовки кромок трубной секции;

- комплекс сварочного технологического оборудования;

- оборудование для контроля качества сварного шва;

- оборудование для ремонта сварного шва;

- транспортирующее оборудование для перемещения трубной секции по технологическому маршруту;

- механизмы для центрирования и стыковки трубных секций укладываемого трубопровода;

- механизмы для удержания трубопровода и регулирования его натяжения (натяжители);

- устройство для спуска трубопровода на дно:

а) стингер – для S-метода укладки трубопровода;

б) подъемная рампа – для J-метода укладки трубопровода;

- оборудование для спуска и подъема трубопровода при неблагоприятных гидрометеоусловиях;

- грузоподъемные механизмы для работы с трубными секциями.

При выборе оборудования технологической линии решающее значение имеет принятая технология сварки. Проведенный анализ сварочных технологий, применяемых при строительстве морских трубопроводов, показал, что на сегодняшний день наибольшее распространение и признание получил метод электродуговой автоматической сварки.

4.2.2 Автоматическая электродуговая сварка

Технология автоматической дуговой сварки имеет следующие основные преимущества:

- качественные и стабильные показатели механических свойств сварного соединения;

- устойчивое качество сварки, даже при незначительных ошибках оператора–сварщика;

- высокий коэффициент наплавки;

- возможность быстрого освоения технологии сварки и обучения операторов–сварщиков непосредственно перед началом проекта.

Немаловажное значение имеет тот факт, что оборудование дуговой сварки применимо для большого диапазона диаметров трубопроводов.

Технологические комплексы оборудования для дуговой сварки обеспечивают высококачественную сварку трубопроводов диаметром до 1600 мм и толщиной стенки до 45 мм, скорость укладки подводного трубопровода при дуговой сварке изменяется от 300 до 5000 м/сут в зависимости от диаметра трубы, толщины стенки трубы и количества сварочных постов, среднее время технологического цикла – 12 минут.

Наибольшее признание получила технология дуговой сварки в среде защитного газа, разработанная компанией CRC–EVANS (США). В процессе реализации проекта «Голубой поток» при сварке трубопровода диаметром 1220 мм по технологии CRC–EVANS был достигнут показатель 207 стыков за двенадцатичасовую смену.

Кроме технологии автоматической сварки, разработанной компанией CRC–EVANS (США), на трубоукладочных судах различных компаний нашли широкое применение технологии автоматической сварки в среде защитного газа, аналогичные технологии CRC:

- «Arkos – Passo», Италия.

Все эти технологии используют практически одинаковый принцип наложения сварочных слоев с наружной стороны трубы. Отличительной особенностью технологии CRC-EVANS является то, что первый корневой шов выполняется изнутри трубы.

Наряду с применением технологии CRC-EVANS широкое признание получила технология STT - сварка корня шва наружными сварочными головками.

Разновидностью дуговой сварки является сварка под слоем флюса. Технология и качество сварки полностью соответствуют требованиям современных нормативно-технических документов, данный вид сварки применяется для сварки поворотных стыков. Автоматическая сварка под слоем флюса является одной из самых дешевых и эффективных и имеет ряд преимуществ перед другими. К их числу относятся:

- высокий коэффициент и скорость наплавки;

- низкая стоимость расходных материалов;

- возможность сварки труб со стандартной (заводской) разделкой кромок, что позволяет исключить процесс переточки кромок, необходимый для большинства других способов автоматической сварки. Исключение из технологического цикла операции подготовки кромок приводит к уменьшению количества необходимого персонала и позволяет отказаться от закупки дорогостоящего импортного оборудования;

- постоянство пространственного положения точки сварки относительно трубы позволяет упростить процесс управления режимами сварки и добиться более стабильных характеристик по всей протяженности шва;

- отсутствие технологических газов гарантирует отсутствие проблем, связанных с их замерзанием при низких температурах, а также затрат на их хранение и транспортировку к месту проведения работ;

- высокая плотность тока и проплавление, характерные для автоматической сварки под слоем флюса, обеспечивают удаление практически всех сварочных дефектов, образовавшихся при сварке предыдущих слоев шва. Данная особенность в сочетании с высокой стабильностью и качеством автоматической сварки позволяет максимально снизить процент брака по всему объему наплавленного металла.

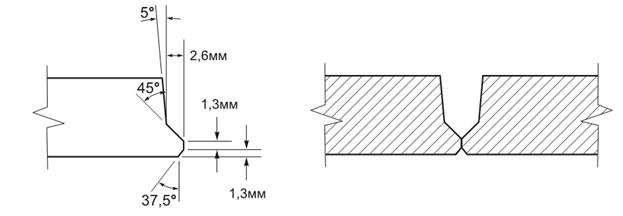

При использовании технологии автоматической дуговой сварки важным фактором, определяющим стабильное качество стыков, является качество подготовки кромок труб. Специальная разделка кромок (рисунок 4.12), требующаяся для CRC-технологии, позволяет значительно повысить качество сварки, увеличить производительность, снизить объем наплавляемого металла и расход сварочных материалов. Отсутствие открытого зазора уменьшает объем наплавляемого металла, укорачивает время сборки стыка и фактически исключает прожог.

Рисунок 4.12 – Схема разделки кромок и сборки стыка для дуговой сварки

Применение технологии дуговой сварки (в среде защитных газов и под слоем флюса) предполагает очень высокие требования к точности стыковки концов труб перед сваркой, а также наложение на стык от четырех до восьми заполняющих слоев, что существенно увеличивает время технологического цикла формирования сварочного шва.

4.2.3 Контактная стыковая сварка непрерывным оплавлением (КССНО)

Контактная стыковая сварка непрерывным оплавлением (КССНО) получила широкое распространение при прокладке наземных трубопроводов. Этот способ сварки показал себя как наиболее эффективный, сочетающий в себе высокую скорость прокладки трубопроводов и хорошее качество сварных швов. При укладке наземных трубопроводов обеспечивается их горизонтальное положение без деформаций, поэтому снижаются требования к обеспечению показателей ударной вязкости металла в зоне сварки.

Рисунок 4.13 – Контактная стыковая сварка оплавлением

Метод автоматической контактной стыковой сварки оплавлением имеет следующие преимущества по сравнению с дуговой сваркой:

- возможность организовать однопостовую сварку труб;

- высокая производительность сварки (2-3 мин.);

- небольшое количество обслуживающего персонала;

- нагрев при сварке и остывание сварного соединения происходит одновременно по всему периметру, что позволяет получать сварные соединения с низким уровнем остаточных напряжений;

- не требуется специальная (фигурная) разделка концов труб под сварку;

- не требуется предварительный подогрев свариваемых кромок;

- цикл сварки выполняется автоматически по заданной программе, что исключает какое-либо отклонение режимов сварки от заданных параметров, а процент брака составляет не более 0,3%;

- в соединениях, выполненных методом автоматической контактной стыковой сварки оплавлением невозможно появление дефектов, свойственных дуговой сварке, таких как шлаковые включения, поры, раковины и т.п.;

- сварочные машины для контактной сварки комплектуются компьютерной системой контроля параметров и режимов сварки, что позволяет в 100% случаев выявлять любые отклонения от установленных режимов, которые фиксируются регистрирующей аппаратурой, что позволяет избежать субъективного фактора при их рассмотрении и оценке. После сварки сварочная машина автоматически выдает паспорт на сварное соединение;

- при контактной сварке не используются дорогостоящие сварочные материалы (электроды, сварочная проволока, защитный газ), что исключает необходимость организации специальных рабочих зон для обеспечения условий хранения сварочных материалов и подготовки их к использованию, например: сушка и прокаливание электродов, очистка проволоки, заполнение баллонов инертным газом и пр.

Российское производственно-торговое объединение «CentrPipe» разработало сварочные комплексы для сварки труб в секции (ТКУС) и для сварки секций в нитку трубопровода (ТКУП) методом КССНО. Трубы диаметром 1420 мм сваривают установкой типа ТКУП, названной «Север- 1». В ее состав входят: сварочная машина К-700 с внутренним гратоснимателем, передвижная дизельная электростанция, агрегаты для зачистки концов труб и снятия наружного грата. Все агрегаты установки оснащены системами автоматического управления процессом сварки. Сварочный комплекс

«Север-1» позволяет сваривать в смену до 50-60 стыков труб диаметром 1420 мм.

Специалистами института сварки им. Е.О. Патона была разработана и внедрена технология сварки КССНО наземных и морских трубопроводов:

- диаметром от 57 до 720 мм - наружными трубными сварочными машинами;

- диаметром от 720 до 1420 мм - внутритрубными сварочными машинами.

В 1977 г. компания McDermott закупила действующую модель сварочной машины для КССНО. После демонстрации объединенному комитету Американского нефтяного института и проверки пробных швов на трубопроводе АД-1.51 контактная сварка была одобрена для включения в стандарт API 1104. Механические свойства сварного шва, выполненного методом КССНО, нормализованы стандартом API 5/X.

Производительность контактной сварки в значительно выше всех существующих технологий. Компанией McDermott была достигнута производительность – 400 стыков в сутки.

Начиная с 1975 года в СССР строительство магистральных газонефтепроводов осуществлялось, в основном, с использованием сварочных комплексов «Север», которые выпускались на заводе тяжелого электросварочного оборудования в г.Пскове. Было изготовлено более 60 единиц оборудования для сварки труб диаметром 114-159мм, 168 мм, 219 мм, 273 мм, 325 мм, 377 мм, 426 мм, 530 мм, 720 мм, 820 мм и 1420мм, которые успешно работали в системе «Стройтрансгаза» и «Газпрома» в Надыме, Новом Уренгое, Красноярске, Перми. За время эксплуатации комплексов «Север» сварено более 60 тыс. км трубопроводов разного диаметра.

В настоящее время конструкторские службы завода «Псковэлектросвар» разрабатывают сварочные комплексы нового поколения для сварки труб диаметром от 25 до 1220 мм, на заводе разработан и проходит испытания морской сварочный комплекс КСМ-01 для сварки труб диаметром 1220 мм и толщиной стенки 27 мм методом контактной стыковой сварки. Этот комплекс разработан для установки на трубоукладочной барже для строительства морских трубопроводов в условиях окружающего воздуха от минус 40°С до плюс 40°С и влажности воздуха 80% [15].

К недостаткам контактной стыковой сварки следует отнести следующее:

- сварочная машина может выполнять сварку труб ограниченного диапазона диаметров, т.е. для расширения диапазона диаметров свариваемых труб требуется несколько типоразмеров сварочных машин. Например, для сварки труб диаметром от 720 до 1420 мм требуются сварочные машины трех типоразмеров;

- по сравнению с дуговой сваркой метод КССНО является достаточно энергоемким;

- проблемным вопросом является обеспечение показателей ударной вязкости металла в зоне сварного шва. Для повышения показателей ударной вязкости в составе сварочной технологической линии присутствует пост для термообработки и охлаждения стыка. Охлаждение производится орошением зоны стыка водой, для чего требуется подвод к посту охлаждающей жидкости, система сбора жидкости, охлаждения и последующего отвода ее за борт.

Из-за перечисленных недостатков в настоящее время применение КССНО на ТУС не получило широкого распространения. 26-27 июля на территории ЗАО «Псковэлектросвар» был в работе продемонстрирован комплекс КСМ-01 для контактной стыковой сварки трубопроводов с диаметром трубы 1220 мм, предназначенный для работы на ТУС при строительстве морских трубопроводов.

Большая Энциклопедия Нефти и Газа

Большой популярностью пользуется комплект из четырех стабилизаторов Multi-Weld 350 и одного автономного сварочного агрегата Shield-Arc SAE-400, применяемого в качестве единого мобильного четырехпостового сварочного комплекса для сварки стыков трубопроводов. [16]

Для организации труда рабочих при автоматической сварке порошковой проволокой с принудительным формированием шва стыков труб и секций труб при строительстве магистральных трубопроводов предусматривается применение сварочного комплекса Стык-04 в составе двух сварочных агрегатов. [17]

Эффективное использование оборудования для механизированной и автоматической сварки немыслимо без достаточно высокого уровня его надежности. Особенно важное значение проблема повышения надежности приобретает для сложных конструкций, например, для роботизированных сварочных комплексов и установок с интеграцией операций, в которых большое число сложных составных частей взаимодействует таким образом, что отказ одной из них влечет за собой значительные потери, связанные с вынужденным простоем остальных частей. [18]

Накоплен опыт эксплуатации стационарных установок для контактной сварки секций труб диаметром 114 - 530 мм. Создан и внедряется комплекс машин и механизмов Север-1 для контактной сварки труб диаметром 1420 мм; этот уникальный и автоматизированный сварочный комплекс для электроконтактной автоматической сварки труб большого диаметра по производительности ( она выше ручного способа в десятки раз) не имеет себе равных в мире. Ведутся работы по переходу к механизированной дуговой сварке неповоротных стыков труб большого диаметра самозащитной порошковой проволокой. Для сборочно-сварочпых работ в полевых условиях создано и апробировано на трассе специальное оборудование - комплекс Стык, позволяющий в 2 - 3 раза повысить производительность труда по сравнению с ручной дуговой сваркой и обеспечить высокое ка-честпо соединений. [19]

АН УССР и ВНИИСТ Миннефтегазстроя разработана и успешно совершенствуется технология контактной сварки неповоротных стыков секций труб большого диаметра ( 1420 мм) методом непрерывного оплавления кромок труб с заранее запрограммированным изменением основных параметров процесса сварки. Сварочный комплекс Север-1 прошел производственную проверку на строительстве газопроводов Союз, Вынга-пур - Челябинск и др. Производительность его 6 стыков / ч, выработка на одного рабочего в 4 - 5 раз превышает показатели, достигаемые при ручной электродуговой сварке. [21]

Производительность базовых комплексов для сварки труб диаметром 1220, 1420 мм составляет 8 - 10 стыков в час, передвижных комплексов - 6 - 8 стыков в час. Базовые комплексы обслуживает бригада из 7 чел. Перед началом сварочных работ проводят наладку и проверку сварочного комплекса вначале на холостом ходу, а затем при сварке. При этом проверяют основные параметры режима сварки по диаграммам регистрирующих приборов в соответствии со специальной методикой. [22]

Технические характеристики электростанций приведены в табл. 2.1. Важным условием получения устойчивого оплавления является стабилизация напряжения при изменении нагрузки. Высокая стабильность напряжения зависит от характеристики не только используемого регулятора напряжения, но и топливного регулятора дизеля. Совершенствование регуляторов топливных систем дизель-генераторов электростанций, а следовательно, улучшение их динамических характеристик является перспективным направлением, позволяющим повысить технико-экономические показатели сварочных комплексов . [23]

Но нам нужен был полный комплекс установки Север-1. Постановлением ЦК КПСС и Совета Министров СССР от 2 августа 1984 года ( № 831) изготовление таких комплексов было поручено этому же заводу. Мы совместно с Минэлектротехпромом занимались расширением производственных площадей этого завода, организовывали закупку гидравлического оборудования в Японии, выделяли собственные средства для создания испытательного цеха и так далее. Для эксплуатации рассматриваемых сварочных комплексов также потребовались солидные вложения в трубопроводные главки, где были созданы специальные пуско-наладочные сварочные управления. Однако комплекс был настолько эффективен, что наши затраты с лихвой окупились при строительстве первых же трубопроводных систем. [24]

Комплекс «Север-1» для контактной стыковой сварки неповоротных стыков труб больших диаметров

Объем строительства трубопроводов различного назначения в нашей стране непрерывно возрастает, причем резко увеличивается протяженность трубопроводов диаметром более метра. Большая часть их сооружается в труднодоступных районах Сибири и Крайнего Севера. Сварка неповоротных стыков труб большого диаметра является трудоемкой и ответственной операцией, во многом определяющей работоспособность и надежность трубопроводов в целом.

До последнего времени практически все неповоротные стыки труб сваривались вручную дуговым способом. Резервы повышения производительности при таком способе сварки в значительной мере исчерпаны. Например, независимо от схемы организации работ производительность ручной сварки неповоротных стыков труб диаметром 1420 мм не превышает 1. 1,2 стыка на одного сварщика за смену. Что же касается качества сварных соединений, то оно существенно зависит от квалификации сварщиков и климатических условий.

В последние годы в нашей стране и за рубежом интенсивно ведутся поиски новых механизированных способов сварки неповоротных стыков труб больших диаметров. Получен положительный опыт эксплуатации многоголовочных установок для сварки в защитных газах тонкой проволокой в узкий зазор труб диаметром 800. 1420 мм с предварительной обработкой торцов. Успешно ведутся работы по применению установок для электродуговой сварки самозащитными порошковыми проволоками.

Оригинальным отечественным решением проблемы комплексной механизации сборочно-сварочных работ при строительстве трубопроводов является использование стыковой контактной сварки.

Первые установки для контактной сварки труб созданы ИЭС им. Е.О. Патона совместно с организациями, подчиненными теперь Мин-нефтегазстрою, еще в пятидесятые годы и внедрены на строительстве трубопроводов диаметром до 529 мм. В течение последних 15 лет для контактной сварки секций из труб диаметром 114. 325 мм серийно выпускаются установки ТКУС, на которых ежегодно сваривается около 2000 км труб. Многолетний опыт эксплуатации трубопроводов протяженностью в несколько десятков тысяч километров, сваренных контактным способом в различных климатических условиях, свидетельствует о высоком качестве сварки.

Технико-экономические расчеты показывают, что с увеличением диаметра и площади поперечного сечения труб эффективность применения контактной сварки возрастает, так как время сварки, исчисляемое несколькими минутами, при этом увеличивается незначительно по сравнению с известными электродуговыми способами, при которых оно возрастает пропорционально диаметру и толщине стенки труб.

Однако создание сварочных машин для контактной сварки труб больших диаметров связано со значительными трудностями. С увеличением диаметра и площади поперечного сечения труб резко возрастает вес и мощность машин, что ограничивает области их применения, особенно в полевых условиях; возникает проблема обеспечения надежного функционирования сложных электрических и гидравлических узлов машин в полевых условиях и особенно на Крайнем Севере. Известно также, что при контактной сварке с увеличением площади сечения соединяемых деталей труднее обеспечить стабильное качество соединений и исключить опасность появления дефектов по линии сплавления. Поэтому сварка труб больших диаметров в полевых условиях потребовала принципиально новых технологических и конструктивных решений основных узлов машины и вспомогательного оборудования.

Технология сварки труб больших диаметров. Создание гаммы машин для контактной сварки труб диаметром до 529 мм стало возможным благодаря найденному решению — снижению сопротивления короткого замыкания сварочных машин и применению трансформаторов специальной конструкции. Это позволило возбуждать и вести устойчивый процесс непрерывного оплавления при относительно низких удельных мощностях без предварительного подогрева торцов труб сопротивлением, как это принято при контактной сварке деталей с большими поперечными сечениями на известных стационарных машинах. Переход к технологии сварки непрерывным оплавлением позволил обеспечить равномерный и устойчивый нагрев торцов труб, что является основным условием получения качественного соединения. При сварке труб диаметром 529 мм основные параметры, в частности скорость подачи, задаются жесткой программой. При этом устойчивый процесс оплавления гарантируется, если сопротивление сварочной цепи и источника питания не превышает определенного уровня.

Например, по данным работы, устойчивое оплавление пластин шириной 100 мм (b = 10. 12 мм) возможно, если при жестко заданной программе изменения скорости подачи и U2х.х = 7 В сопротивление сварочной машины не превышает 600 мкОм. Эту величину следует рассматривать как предельно допустимую для лабораторных условий при питании от жесткой сети, имеющей минимальное сопротивление. При сварке в полевых условиях сварочная машина питается электроэнергией от передвижной электростанции, генератор которой имеет относительно большое внутреннее сопротивление, дополнительное сопротивление в общую цепь вносят также токоведущие кабели. Кроме того, необходимо учитывать, что активное сопротивление сварочной машины в процессе эксплуатации может повышаться в результате нагрева токоведущих элементов сварочного контура, окисления переходных контактов, загрязнений токоподводящих башмаков. Поэтому в реальных условиях сопротивление короткого замыкания машины должно быть таким, чтобы в пересчете на единицу длины периметра трубы его величина была меньше 600 мкОм. По данным эксплуатации имеющихся установок для контактной сварки труб диаметром 529 мм, она составляет 400 мкОм (при U2x.х = 7 В).

Для обеспечения идентичных условий оплавления при сварке труб диаметром 1420 мм в соответствии с теорией подобия необходимо, чтобы сопротивление короткого замыкания не превышало 8. 9 мкОм.

По конструктивным соображениям выполнить это условие оказалось невозможным, сопротивление короткого замыкания созданных образцов машин превышало приведенное значение.

Наряду с максимально возможным снижением сопротивления короткого замыкания машины понадобилось повысить устойчивость процесса оплавления.

Исследованиями установлено, что применение регуляторов скорости подачи, автоматически регулирующих ее величину при изменении тока в сварочной цепи, позволяет значительно расширить области устойчивого оплавления. В данном случае процесс оплавления можно возбуждать на ровно обрезанных трубах, не имеющих скосов кромок, что практически невозможно при жестко заданной скорости подачи. Значительно расширяется область допустимых изменений переходных сопротивлений в сварочной цепи, что связано с различной чистотой зачистки токоподводящих башмаков и поверхности труб в местах токоподвода.

Сварка по программе труб диаметром 1420 мм с толщиной стенки 16,5. 20 мм начинается с возбуждения оплавления по всему сечению трубы (рис. 1). До этого момента происходит непрограммируемый цикл оплавления неровностей на торцах труб, при этом зазор между трубами на отдельных участках может достигать до начала оплавления 7 мм при отсутствии зазора на других участках. Благодаря такой системе управления процессом значительно облегчается совмещение торцов труб. В конце оплавления автоматическими устройствами контролируется длительность и программа изменения скорости подачи, выдержка под током при осадке и величина осадки. Сварка выполняется с минимальной осадкой, что создает незначительный изгиб волокон металла в зоне термического влияния и обеспечивает стабильность пластических свойств соединений. Кроме того, при минимальных допусках на осадку меньше вероятность изгиба предельно смещенных кромок труб вследствие отклонений диаметров и толщин стенок труб или наличия вмятин на торцах.

Программа сварки предусматривает три периода оплавления.

В первом периоде скорость подачи непрерывно изменяется с целью предотвращения коротких замыканий торцов при оплавлении неровностей. Во втором скорость подачи поддерживается на заданном уровне и кратковременно снижается, если плотность тока в сварочной цепи превышает заданные значения. При этом обеспечивается нагрев торцов до заданной температуры. В течение первых двух периодов потребляемая мощность автоматически поддерживается на минимальном уровне (удельная мощность не превышает 7. 8 Вт/мм2). В третий период, который предшествует осадке, скорость подачи кратковременно повышается и удельная потребляемая мощность возрастает до 14 Вт/мм2. Длительность первого периода в зависимости от точности сборки труб перед сваркой может изменяться от 60 до 100 с.

Длительность второго периода зависит от толщины стенки труб и температуры окружающей среды. При сварке труб диаметром 1420 мм с толщиной стенки 16,5. 19 мм при положительной и отрицательной (до -30 °С) температурах окружающей среды длительность этого периода принята соответственно 100 и 140 с. Длительность третьего периода принята постоянной — 15 с. Таким образом, общая длительность сварки в рассмотренных случаях составляет 3. 4 мин.

Основные результаты механических испытаний образцов, вырезанных из сварных стыков, находятся на уровне соответствующих данных для основного металла (таблица).

Неразрушающий контроль качества сварных соединений выполняется с помощью ультразвуковых дефектоскопов. Многоканальным регистрирующим прибором производится запись основных параметров, влияющих на качество соединений: напряжение, ток, мощность, скорость оплавления и осадки, величина осадки. Сравнение этих записей с эталонными позволяет выявлять нарушения заданных режимов сразу же после выполнения сварки. Следует отметить, что результаты операционного контроля хорошо согласуются с данными неразрушающего ультразвукового контроля.

Сварочная машина К700. В основу конструкции машины для сварки труб больших диаметров положена идея расположения машины внутри трубы. Во время работы машина двигается внутри свариваемой нитки трубопровода, как по готовому пути. Это позволило значительно снизить вес машины и быстро ее перебазировать от стыка к стыку. Концы свариваемых труб изнутри разжимаются цанговыми зажимами с усилием до 1200 тс. При разжатии одновременно происходит центровка труб. Сварочный трансформатор, встроенный в зажим через штангу и гибкий кабель, подключается к источнику питания. В задней части машины имеется привод ее самоходного перемещения со скоростью 0,05. 0,5м/с.

На рис. 2 показано рабочее положение машины перед сваркой. Одним из зажимов она разжата на краю плети, гибкий кабель, подающий питание в машину, отключен от токоведущей штанги с помощью быстросъемного разъема. Привариваемая труба надевается на штангу и переднюю часть машины, после чего ее привариваемый конец зажимается и к штанге машины подключаются силовые кабели, кабель управления. Производится центровка труб, и машина включается для сварки.

Источник питания. Для питания машины и ее вспомогательных устройств служит передвижная электростанция. Она транспортируется тягачом вдоль свариваемой нитки трубопровода, при этом напряжение через токоподводящий кабель от электростанции с помощью подвижной стрелы периодически подается к штанге сварочной машины.

Установка для зачистки концов труб. Перед сваркой в местах подвода тока к внутренней поверхности труб металл должен быть очищен от окалины, ржавчины и грязи. Для механизированной очистки концов труб иглофрезами Киевским филиалом СКВ «Газстроймашина» разработана подвесная установка АЗТ (рис. 3). Установка последовательно обрабатывает концы труб, уложенных вдоль трассы. Для этого она вводится внутрь трубы, фиксируется там гидравлическими зажимами, а затем зачищает поверхность трубы.

Установка для снятия внутреннего и наружного грата сварных швов. При контактной сварке внутри и снаружи трубы образуется грат. Так как усиление шва, согласно СНиП, не должно превышать 3 мм, лишний металл необходимо удалять. Внутренний грат в горячем состоянии снимается ножами, установленными на сварочной машине. Наружный грат снимается в холодном состоянии на участке, удаленном на 20. 30 м от места сварки. Для удаления наружного грата Киевским филиалом СКВ «Газстроймашина» разработана передвижная установка (рис. 4), входящая в состав комплекса «Север-1».

Снятие грата производится двумя торцевыми фрезами, перемещающимися по направляющим вдоль шва с возможностью копирования специальным копирным устройством поверхности трубы в месте сварки.

Опытный образец комплекса (рис. 5), изготовленный в 1975 г., успешно прошел производственные испытания при сварке труб диаметром 1420 мм на нескольких строительных участках трубопровода Оренбург-Западная граница. Сваренные участки общей протяженностью более 12 км в составе трубопровода сданы в эксплуатацию.

Сварочный комплекс «Север-1» обслуживает бригада из 12 человек.

Производственный образец комплекса «Север-1», изготовленный опытным заводом ИЭС совместно с предприятиями Миннефтегазстроя в 1976 г., эксплуатируется с 1977 г. при строительстве трубопроводов на севере Тюменской области.

В период зимней эксплуатации в 1978 г. достигнута производительность 6 стыков в час.

Сварочные комплексы создают, как правило, по модульному принципу. В качестве модулей в них используют унифицированные механические устройства прямолинейного и кругового перемещений сварочных головок; системы регистрации параметров сварочного оборудования и управления ими; устройства дистанционного наблюдения ( преимущественно телевизионные) за процессом сварки; инверторные источники питания с автономными и встроенными в них блоками подачи электродной проволоки и блоками программирования параметров режима; пульты управления; модули сменных сварочных головок и газовых систем. [1]

Сварочный комплекс ОПС-141 используют для неповоротной сварки стыков труб диаметром 1220 - 1420 мм с принудительным формированием шва. [2]

Запуск сварочного комплекса осуществляется автоматически нажатием кнопки пуск - сварка. После сварки первого стыка двухтрубная секция движется по рольгангу. При этом с внутренней поверхности удаляют грат. На рольганг кладут третью трубу, которую с двухтрубной секцией подают к сварочной машине, где центрируют и сваривают второй стык. При движении трехтрубной секции по рольгангу удаляют внутренний грат. Затем секцию подают на линию снятия наружного грата. Наружный грат удаляют с помощью наружного гратоснимателя, который устанавливают на стык таким образом, чтобы плоскость стыка проходила через его середину. [3]

При использовании сварочных комплексов Стык управление движением сварочной головки осуществляет сварщик-оператор. Типовые действия оператора заключаются в установке скорости движения головки ниже скорости сварки с последующим периодическим ускорением для удержания сварочной ванны в зоне верхней части формирующего ползуна. Кроме того, оператор осуществляет ручную коррекцию траектории движения головки по стыку. При увеличении скорости сварки функции ручного управления осложняются, возрастает вероятность появления технологических дефектов формирования шва и проплавления основного металла. [5]

На сегодняшний день в вопросах сварочного комплекса для полиэтиленовых ( пластиковых), технологий фирма ФЬЮЖЕН является одним из признанных мировых лидеров. [6]

При применении труб с заводской изоляцией сварочный комплекс дополнительно оснащается защитными ковриками из асбестовой ткани и кольцевыми гибкими контактными поясами. [7]

Созданы и внедряются в строительном производстве сварочные комплексы Север-1 , Стык, сварочно-монтажные базы, внутренние центраторы, оборудование и приборы для рентгенографического, ультразвукового и магнитографического контроля сварных швов и др. Внедряются системы АСУТП, способствующие применению робототехники. Разработаны мероприятия по созданию и внедрению робототехнических комплексов для дуговой сварки деталей и узлов. Налажен выпуск высокопроходимых транспортных средств на резинометаллических гусеницах: болотоходов Тюмень повышенной надежности для перевозки различных грузов массой до 30 т, прицепов к гусеничным тракторам, транспортных средств повышенной проходимости с активным приводом от трактора К. [8]

На основе все возрастающего уровня автоматизации сварочных комплексов , повышения надежности применяемых в них технических средств возрастает степень интеграции сварочных операций в одном агрегате и на одном рабочем месте. В первую очередь создают многопозиционные и многоместные установки и станки и применяют одновременную сварку несколькими головками. [9]

Эти требования должны исключить возможность длительных остановок сварочного комплекса из-за поломок составляющих его частей и агрегатов и обеспечить его высокую производительность в условиях поточных методов сварки. Должны быть также предусмотрены наличие необходимой номенклатуры и числа запасных и быстроизнашивающихся частей, возможность их установки и ремонта непосредственно в полевых условиях. Для реализации различных технологических схем сварки неповоротных стыков и обеспечения необходимого темпа сварки трубопровода возможность изменения состава оборудования комплекса является необходимой. [11]

Для автоматической сварки неповоротных стыков линейной части трубопровода порошковой проволокой разработан сварочный комплекс Стык, отличительной особенностью которого является выполнение сварки одного стыка в несколько приемов и возможность изменения состава оборудования в зависимости от выбранной технологии сварки. Комплекс имеет пять исполнений ( табл. 18), отличающихся между собой числом входящего оборудования и диаметром свариваемых труб. Заказчик, имеющий конкретную трубу и конкретные условия монтажа, заказывает комплекс в том или ином исполнении. [13]

Для сварки трубопроводов при строительстве наземных сооружений ( насосных и компрессорных станций) разработан сварочный комплекс Стык 02 - У2, сваривающий трубы диаметром 630 - 1020 мм с толщиной стенки 10 - 25 мм. Конструкция комплекса максимально учитывает условия монтажа наземных сооружений, где свариваемые стыки могут располагаться на различных уровнях строительной площадки, а перемещение сварочного аппарата от стыка к стыку зачастую нельзя выполнить с помощью механизмов. В состав комплекса входят сварочный аппарат, агрегат питания и электростанция мощностью 100 кВ - А, выполненная в виде отдельного агрегата, что дает возможность более оперативных ее ремонта и при необходимости замены, а при ее отсутствии запитать комплекс от промышленной сети. [15]

Сварка по-северному. «СКТ Групп» возобновит производство оборудования для сварки больших труб

Компания «СКТ Групп», входящая в структуру холдинга «Акрон», возобновит производство и обслуживание сварочных комплексов «Север» для контактной стыковой сварки труб больших диаметров. Производство возродят на базе завода «Псковэлектросвар». Аналитики оценивают объем инвестиций в проект в несколько миллиардов рублей и прогнозируют устойчивый спрос со стороны «Газпрома» и крупных нефтяных компаний.

Как рассказал «Новому проспекту» директор холдинговой компании «СКТ Групп» Александр Бычков, в начале 2021 года компания приобрела производственные мощности ЗАО «Псковэлектросвар», которое в советское время было площадкой для выпуска сварочных комплексов «Север».

"Первоначально планов по восстановлению производства у нас не было, поскольку считалось, что весь научно-технический потенциал комплекса утерян. Но после глубокого изучения специфики производства и документации, а также после общения с сотрудниками завода мы поняли значимость и уникальность предприятия. Решили восстановить производственный потенциал оборудования», — рассказал он.

«СКТ Групп», которая управляет кабельными активами холдинга «Акрон» (псковскими заводами «Псковкабель» и «Псковгеокабель» и сосновоборским ЗАО «Балткабель»), и займется реализацией данного проекта.

На первом этапе «СКТ Групп» проведет глубокую модернизацию двух комплексов «Север», выпущенных на «Псковэлектросваре» на рубеже 2010-х годов. После проверки их работоспособности, замены гидравлики и электроники на современную элементную базу компания определится со сроками начала производства комплексов «Север» и перспективами оборудования.

Спрос формируют нефть и газ

Потенциальным заказчиком комплексов «Север» в «СКТ Групп» называют структуры «Газпрома». Также в будущем «СКТ Групп» рассчитывает на совместный с «Газпромом» проект — организацию производства сварочных комплексов для труб меньшего диаметра. По мнению аналитиков, такой расчет оправдан.

«Для работы с трубами большого диаметра «Газпром» использует не только комплексы «Север», но и импортное оборудование и другие технологии сварки», — отмечает директор департамента рынка капиталов ИК «Универ Капитал» Артем Лютик. Кроме того, по его словам, у «Газпрома» есть немало трубопроводов меньшего диаметра, а в связи с ускоренной газификацией регионов их появится еще больше.

«Протяженность трубопроводов компании растет, все они требуют регулярного обслуживания. Так что спрос на сварочное оборудование будет высокий и стабильный», — уверен Артем Лютик.

«У «Газпрома» есть потребность в таком оборудовании, например для ускоренного создания трубопровода «Сила Сибири — 2». Бесконтактные технологии позволяют быстрее варить швы на трубах», — согласен начальник аналитического отдела ИК «ЛМС» Дмитрий Кумановский.

«Интерес к сварочным комплексам меньшего диаметра в первую очередь стоит ожидать от нефтяных компаний. А оборудование для сварки труб большого диаметра может быть интересно «Транснефти», — рассуждает Артем Лютик. Он также не исключает в перспективе начала экспортных поставок трубосварочных комплексов «Север» «в первую очередь в Азию».

Родом из СССР

Сварочные комплексы «Север» — это штучный продукт, напоминают аналитики. Технология бесконтактной сварки была разработана в СССР в 60-70х годах ХХ века, а массово комплексы «Север» в 1975—1990 годах производил Псковский завод тяжелого электросварочного оборудования (впоследствии «Псковэлектросвар»). За всё время работы завода было выпущено 70 сварочных комплексов, которые эксплуатировались на газопроводах, прокладываемых в регионах Крайнего Севера.

«СССР с самого начала находился на переднем крае мировых технологий сварки. Дуговая сварка изначально была изобретена в нашей стране, а разработки ныне украинского Института электросварки им. Патона и самого ученого Евгения Патона как минимум не уступали американским. Достоинством технологии, положенной в основу комплекса «Север», является то, что она обеспечивает более высокую производительность и более высокое качество, чем ручная дуговая сварка. При этом она менее зависима от климатических условий и не требует столь высококлассных и редких специалистов. По сравнению с западными сварочными комплексами в первую очередь это выигрыш в стоимости оборудования и его обслуживания», — делится историей Артем Лютик.

Действительно, по более ранним оценкам «Псковэлектросвара», экономический эффект от использования комплекса «Север» при сварочных работах на 50 км трубопровода по сравнению с мировыми аналогами составлял около $ 400 тыс.

«Комплексы «Север» и сейчас являются штучным товаром. Спрос со стороны «Газпрома» может составить несколько единиц оборудования в год. Аналогичный спрос можно ожидать со стороны других российский компаний ТЭК», — уверен аналитик управления торговых операций на российском фондовом рынке «Фридом Финанс» Александр Осин. Он напоминает, что в строительстве «Северного потока — 2» были задействованы только два судна по прокладке труб: краново-монтажное трубоукладочное судно (КМТУС) «Академик Черский» и трубоукладочная баржа «Фортуна».

«Север» на миллиард

Стоимость одного комплекса «Север» Александр Осин оценивает в 800-900 млн рублей. Он напоминает, что начальная цена тендера на дооснащение аналогичным «Северу» сварочным оборудованием судна «Академик Черский», проведенного зимой 2019-2020 годов, составляла 873,6 млн рублей.

Дмитрий Кумановский согласен с этим мнением, но считает более справедливой оценку в 0,9-1 млрд рублей за комплекс. Возможное удорожание такого материалоемкого изделия, как «Север», аналитик объясняет резким подорожанием металлов.

В «СКТ Групп» не стали называть объем планируемых инвестиций в возобновление производства комплексов «Север», пояснив, что этот вопрос «изучается». Александр Осин оценивает будущие вложения в производство в несколько миллиардов рублей.

«Учитывая возможный спрос, на ближайшие годы это проект с выручкой от одного до нескольких миллиардов рублей в год. Исходя из статистики рентабельности, выручки, объема активов и инвестиций ПАО «Газпром», это означает, что объем вложений в данный проект составит от 3 млрд до 20 млрд рублей», — говорит аналитик.

ЗАО «Псковэлектросвар» основано в 2003 году. Уставный капитал компании — 50 млн рублей, которые в равных долях принадлежат, по данным ресурса «Картотека.ру», псковским ООО «Геофизтехногрупп» и ООО «Техэлектрокаскад». В 2018 году предприятие признано банкротом, в его отношении введена процедура конкурсного производства. Чистая прибыль компании в 2020 году составила 70 млн рублей, но судя по тому, что выручка за этот же период составила 5 млн рублей за счет «прочих доходов», в 2020 году завод не вел основную деятельность. Похожая ситуация была и в 2019 году.

Читайте также: