Сварочный на ферритовых кольцах

Обновлено: 17.04.2024

С ферритовыми кольцами дел раньше почти не имел, какие могут быть дела с безликими компонентами. Нет на них маркировки, не встречал. Основной источник их появления "разбор". Впрочем, один раз купил, когда собирал тестер транзисторов, был нужен по схеме. Покупал – в магазине подали такое же безликое изделие как и лежащие дома, покупка не впечатлила. Доверие конечно вещь необходимое и заверения продавца были приняты, но собранное на этом кольце устройство не заработало. Больше не покупаю. На сегодняшний день точно знаю, что колечко от лампочки "энергосберегайки" точно работоспособно в низковольтных преобразователях. А как быть с прочими – мотать на удачу? Пару раз пробовал, не выгорело, так что теперь по мне уж лучше выбросить. Однако необходимость заставила кое-чему научиться, пусть данный метод определения дает параметры магнитной проницаемости только для «прикидки» возможного применения интересующего ферритового кольца, тем не менее, это уже информация.

На предмет теста выбрано шесть ферритовых колец с намерением отобрать те из них, которые можно попробовать применить в низковольтных повышающих преобразователях напряжения. Необходимо следующее: каждое ферритовое колечко измерить штангенциркулем, наружный и внутренний диаметр, его высоту (толщину) в мм, затем равномерно намотать на него 10 – 20 витков провода диаметром 0,3 – 0,4 мм и измерить индуктивность в микрогенри (мкГн).

- №1 покрыто пластиковой оболочкой (и о чудо! имеет маркировку «G.N.T. 1203»), габариты (D x d x h ) 14,6 х 6,7 х 5,5мм

- №2 в зелёной оболочке, 13 х 7,5 х 6,7 мм

- №3 в жёлтой оболочке, 13 х 7,5 х 5,3 мм

- №4 маленькое в зелёной оболочке, 10 х 5,5 х 5,5 мм

- №5 от лампочки «энергосберегайки», 10 х 5 х 5 мм

- №6 феррит без оболочки, 9,2 х 5 х 5,2 мм

На каждое из колец было намотано по 10 витков медного провода в изоляции с диаметром жилы 0,4 мм. Мотать можно таким приспособлением. Индуктивность кольца №1 составила 2,81 мкГн, в №2 и №3 индуктивности обнаружено не было и они «сошли с дистанции».

Индуктивность кольца №4 оказалась 0,48 мкГн, №5 – 0,47 мкГн, №6 – 0,30 мкГн

Полученные данные, габаритные размеры и значение индуктивности, были вставлены в калькулятор расчёта магнитной проницаемости ферритовых материалов (дробные числа вводить через точку). Необходимо также указать тип магнитопровода (поставить точку в «окне»), в данном случае это «Тор» и количество фактически намотанных витков провода (W). Нажимаем рассчитать и получаем результат – эффективную магнитную проницаемость.

- Магнитная проницаемость ферритового кольца под №5 – 7.050014, №6 – 4.876385

Итогом вышеуказанных действий ранее безликие ферритовые кольца, что делать с которыми было совершенно не ясно, получили личную информацию и стали практически годными для дальнейшего использования, ибо соотнося имеющиеся теперь данные с данными проверенных в работе ферритовых колец (то есть образцовыми, коим в данном конкретном случае выступило колечко от лампочки «энергосберегайки») можно подобрать необходимое. Например из подвергнутых испытанию кольцо №4 имеет данные подобные «образцовому» под №5, его смело можно пробовать в повышающем низковольтном преобразователе напряжения (уже начинаю сборку 2,4 – 9 В). Должно заработать и №6. Про №1 ничего пока сказать не могу – подобного «образца» нет.

Используя данную формулу можно обойтись и без специального программного калькулятора, вполне достаточно будет и обыкновенного. Пробовал.

Формула расчёта магнитной проницаемости

Магнитная проницаемость — физическая величина, коэффициент (зависящий от свойств среды), характеризующий связь между магнитной индукцией B и напряжённостью магнитного поля H в веществе. Материал подготовил – Babay iz Barnaula.

Вопросы совершенствования конструкции трубосварочного оборудования на основе ферритовых нагревателей

В статье рассматривается вопрос о роли ферритовых сердечников для сварки трубосварочных агрегатов. В этой связи изучаются все свойства ферритов, существующие в данный момент геометрические формы которыми по сей день пользуются и выясняются их недостатки. Формы ферритов которые мы предлагаем изменить могут улучить качество сварки, а так же повысить производительность.

Ключевые слова: конструкция; трубосварочный агрегат; феррит; токоподвод; проводник; кромка.

Интенсивное развитие трубосварочного производства обусловлено как преимуществами сварных труб, так и высокими экономическими показателями процессов их производства. Сварные трубы отличаются малой разностенностью, неограниченной длиной и могут выпускаться с различными специальными покрытиями, предварительно нанесенными на исходную полосовую заготовку. Высокая экономическая эффективность трубосварочного производства основана на сравнительно низких капитальных затратах и себестоимости производства за счет резкого снижения трудоемкости и повышения выхода годного. Различают несколько основных способов сварки труб: сварка давлением и сварка сплавлением. К первой группе относят высокочастотную сварку с контактным или индукционным токоподводом при частоте сварочного тока до 450 кгц и индукционную сварку током частотой 8–10 кгц. Последний метод эффективен при сварке толстостенных труб большого диаметра, но пока еще не нашел широкого промышленного применения.

Высокочастотной сваркой изготавливают прямошовные трубы диаметром 9–220 мм с толщиной стенки 0,5–6 мм, причем указанный сортамент не является предельным для данного метода производства труб. Высокочастотная поверхностная сварка нашла применение для образования продольного шва труб по всей их длине [1, c. 51]. Труба формуется из ленты специальными гибочными валками (шов при этом остается открытым) и затем сдавливается группой обжимных роликов (рис.1). Дальнейшее совершенствование конструкции трубосварочного оборудования на основе использования в качестве источников нагрева ферритовых изделий следует связывать с изменением геометрической формы ферритов, что позволит, управляемо воздействовать на прогресс прогрева кромок свариваемого металла. Высокочастотный способ основан на протекании тока по пути с минимальным результирующим электрическим сопротивлением. Соответственно, для успешной реализации высокочастотной поверхностной сварки необходимо выполнение двух условий:

по возможности минимальный зазор между нагреваемой заготовки свариваемого металла и поверхностью ферритового сердечника;

избирательного нагрева определенных участков свариваемой трубной заготовки.

Эффект близости выражается в том, что при прохождении по проводникам двух разнонаправленных токов происходит перераспределение плотности тока по сечению проводников таким образом, что линии токов стремятся сблизиться; в случае одинаково направленных токов — линии токов стремятся разойтись [2. c.64]. «Поверхностный эффект» выражается в вытеснении тока при прохождении его по проводникам из центральных частей на периферию. С повышением частоты данные эффекты проявляются более резко. Для повышения концентрации тока на свариваемых кромках и устранения вредных потерь при растекании тока по побочным цепям внутрь трубы вводят магнитный сердечник из феррита, его применение особенно эффективно при сварке труб малого диаметра. Используя необходимое взаимное расположение трубной заготовки и ферритового сердечника, можно добиться избирательного протекания тока по проводникам, а за счет этого — избирательного нагрева частей проводников и, соответственно, высокоскоростного концентрированного нагрева свариваемых кромок трубы. При этом немаловажное значение приобретают вопросы конструктивной формы и относительного размещения ферритовых сердечников в свариваемой трубной заготовке.

Высокочастотный нагрев кромок под сварку обладает рядом достоинств:

узкая зона нагреваемого металла;

высокая скорость нагрева, что позволяет производить сварку без применения защитной атмосферы.

низкий удельный расход электроэнергии.

Техническое осуществление процесса высокочастотной сварки требует выполнения трех основных условий:

наличия V-образного сходящегося зазора между свариваемыми кромками;

обеспечения передачи тока высокой частоты для равномерного разогрева свариваемых кромок;

обеспечения требуемых силовых и скоростных параметров сварки, диктуемых свариваемым материалом.

При высокочастотной сварке [1, c. 69] возможны три варианта ведения сварочного процесса:

разогрев кромок ниже температуры плавления;

разогрев кромок с оплавлением в точке схождения кромок;

разогрев кромок с оплавлением до точки схождения кромок.

Высокочастотный ток, проходя по свариваемой трубной заготовке, концентрируется на кромках, вызывая интенсивный их нагрев. Металл доводится до оплавления.

Выбор частоты тока диктуется следующими факторами:

шириной зоны нагрева под сварку;

теплофизическими и электромагнитными свойствами материала;

толщиной свариваемого материала; диапазоном частот, выделенных для промышленного использования.

Находит применение сварочный ток частотой от 70 кгц до 1,76 мгц, но большая часть установок работает на частоте 440–450 кгц.

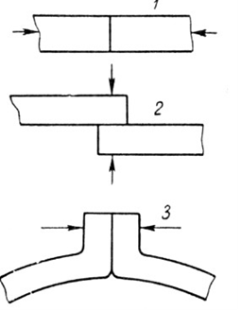

При высокочастотной сварке формирование сварного шва осуществляется по одному из трех вариантов соединения кромок (рис. 1):

встык с отбортовкой кромок.

Рис.1 Схемы формирования сварного шва

1- встык; 2- внахлест; 3- встык с отбортовкой

Технологический процесс высокочастотной сварки труб включает:

подготовку штрипса (ленточной заготовки);

формовку трубной заготовки;

калибровку и правку;

Исходным материалом служат рулоны холоднокатаной ленты. Резку на требуемую ширину производят на дисковых агрегатах продольной резки. Максимальное отклонение ширины ленты от номинала не должно превышать 0,3 мм. К качеству реза предъявляют высокие требования, так как в дальнейшем кромки не подвергают дополнительной обработке и дефекты резки сказываются на качестве сварки и работе сварочного оборудования.

Правке при необходимости подвергаются только ленты толщиной более 2,5 мм.

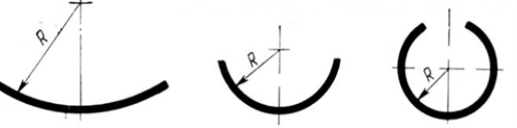

Формовку трубной заготовки производят на валковых многоклетевых станах методом холодного профилирования. Число клетей зависит от материала, размера трубы и величины отношения диаметра к толщине стенки. Профиль валков каждой клети выполняют на основании разработанной калибровки. Наиболее широкое распространение в практике заводов имеют калибровки двух типов. Первый тип калибровок дает малое удлинение кромок, валки относительно просты в изготовлении. Калибровки отличаются высокой степенью универсальности и взаимозаменяемости. Второй тип калибровок дает большую устойчивость ленты в поперечном направлении и позволяет проектировать валки несколько меньших габаритов. Для труб малого диаметра в основном применяют калибровки первого типа. Разработку калибровки валков и их изготовление производят в следующей последовательности. Устанавливают тип калибровки, количество формовочных и калибровочных клетей и ширину исходной заготовки в зависимости от размера и материала трубы. Затем определяют профиль валков. Радиус и конструкцию закрытых калибров горизонтальных валков либо определяют по заданному углу подгибки с последующим расчетом толщины шайбы, либо используют практические данные по расстановке шайб в закрытых клетях и затем определяют радиус калибров (рис.2).

Рис. 2. Типы калибровок инструмента для формовки трубной заготовки

Катающий диаметр нижнего валка первой клети выбирают из конструктивных соображений, а все последующие проектируют с учетом создания натяжения между клетями. Обычно от клети к клети диаметр увеличивают на 0,5–1 мм.

Высокочастотная сварка характеризуется большими удельными давлениями в сварочном узле, высокими скоростями сварки и ведением процесса в режиме непрерывного оплавления. Высокие скорости сварки являются обязательным условием получения качественного соединения, причем качество шва с увеличением скорости повышается.

Качество сварного шва определяется следующими параметрами:

давлением в сварочном узле;

углом схода кромок;

скоростью сварки трубы;

подводимой мощностью для нагрева кромок.

Давление в сварочном узле регулируют установкой сварочных валков, скоростью сварки и углом схода кромок. С увеличением угла схода давление возрастает.

Скорость сварки труб лимитируется, прежде всего, работой механического оборудования и может достигать на тонкостенных трубах 120–150 м/мин. Потребляемая для нагрева кромок мощность зависит в значительной степени от расположения индуктора относительно сварочных валков, зазора между индуктором и трубой, конструкции и расположения ферритового сердечника. Ферритовый сердечник обычно устанавливают на расстоянии 15–25 мм от оси сварочных валков.

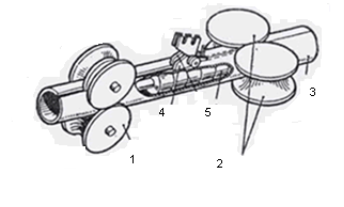

Принципиальное устройство сварочного узла трубосварочного агрегата на основе высокочастотной сварки приведено на рис.3.

Рис. 3. Принципиальное устройство узла сварки трубосварочного агрегата.1, 2 –обжимные ролики, 3 — трубная заготовка, 4, 5 — ферритовый сердечник в сборе

Набор ферритовых элементов, размещенных на держателе, помещается в рабочую зону (зону сварки). Эта зона характеризуется высокими температурами и большими уровнями высокочастотных электромагнитных полей. Ферритовые элементы в этой зоне растрескиваются, выгорают.

Высокочастотные магнитные потоки внутри сердечника распределяются неравномерно, что приводит к неравномерному его разогреву. Наиболее сильно (до 150–190 С) разогреваются участки ферритового сердечника, находящиеся между индуктором и точкой схождения кромок трубной заготовки.

Поскольку наблюдается сильная зависимость технологических свойств ферритов от температуры и, соответствующее, уменьшение магнитной проницаемости и индукции насыщения феррита происходит снижение эффективности передачи высокочастотной мощности к свариваемым кромкам металла [3, c.88]. Учитывая, что теплопроводность феррита невысока, какие-либо средства и способы их охлаждения будут неэффективными. Охлаждение ферритов водой или эмульсией приводит лишь к поверхностному эффекту. Внутренние участки ферритов не успевают охлаждаться. В подобных условиях эксплуатации срок службы ферритов весьма сильно сокращается. Известны предложения по увеличению срока эксплуатации трубосварочного оборудования путем устранения местного перегрева ферритового сердечника за счет придания сердечнику возвратно-поступательного движения вдоль оси трубной заготовки. Практическая реализация подобного предложения вызывает массу технических сложностей, особенно при сварке труб малых диаметров. Эффективность охлаждения ферритов также весьма сомнительна.

Высокочастотная сварка применяется при изготовлении сварных труб. Металл нагревается пропусканием через него токов высокой частоты (ТВЧ). При ТВЧ-сварке труба перед сварочным узлом формируется в виде заготовки, у которой кромки расположены под острым углом и сходятся в точке сварки. ТВЧ подводится к кромкам посредством индуктора или вращающегося контактного ролика таким образом, чтобы он проходил от одной кромки к другой через точку соприкосновения. Заготовка трубы поступательно перемещается направляющими роликами и сдавливается обжимными роликами (рис.3).

Качество сварного соединения и расход электроэнергии обусловлены особенностями протекания ТВЧ по проводникам. Вследствие поверхностного эффекта и эффекта близости, который усиливается по мере сближения кромок, наибольшая концентрация тока достигается в точке соприкосновения сходящихся кромок. Здесь возникает наивысшая температура и происходит сварка под действием обжимных роликов. Для повышения интенсивности нагрева и уменьшения шунтирования сварочного тока в заготовку трубы вводится ферритовый сердечник, вследствие чего индуктивное сопротивление шунтирующих путей для ТВЧ становится очень большим, а утечка тока между контактами помимо места сварки резко уменьшается.

Характеристики и долговечность используемого сердечника оказывают большое влияние на качество процесса сварки.

В качестве сердечников при производстве труб по данному способу используются ферриты, представляющие собой химические соединения оксида железа Fe2O3 с оксидами других металлов [3, c.74]. Ферриты обладают особыми магнитными (ферромагнетики) свойствами, сочетают высокую намагниченность и полупроводниковые или диэлектрические свойства. Большинство ферритовых материалов это окислы металлов (железа, марганца, цинка и т. д.). Окислы выполняют роль изолятора, поэтому ферриты имеют большее удельное сопротивление, чем магнитные сплавы. В результате этого ферриты в преобразовательных устройствах могут работать на значительно более высоких частотах, включая мегагерцовый диапазон. Электрические характеристики ферритов существенно отличаются от металлических и порошковых материалов. Индукция насыщения ферритов примерно втрое меньше аналогичного параметра металлических сердечников. При температурах свыше 1500 0C магнитные характеристики ферритов заметно ухудшаются.

Компоненты, входящие в состав феррита, смешивают и спекаются. После этого происходит перемалывание частиц, они становятся однородными. Затем происходит прессование материала, и в результате достигается желаемая форма сердечника.

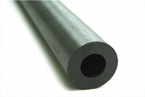

Сердечники, подлежащие сборке, такие как чашечные сердечники, или имеющие Е, U или I формы, должны иметь идеально соприкасающиеся поверхности и минимальные зазоры между ними. Современные кольцевые сердечники помещаются в специальный барабан, где происходит обработка острых краев сердечника, затрудняющих намотку.

Существует большое разнообразие форм и типоразмеров выпускаемых ферритовых сердечников (табл.1). Каждая форма или типоразмер сердечников имеет определенные преимущества в определенных условиях. Например, стоимость типа ЕТД является довольно высокой по сравнению с кольцевыми сердечниками; сравнение же по технологичности намотки могут выигрывать сердечники ЕТД, а не кольцевые. При выборе формы сердечника приходится рассматривать такие факторы, как эффективность отвода тепла, необходимость экранирования и другие.

Разновидности ферритовых сердечников

Сердечники для высокочастотной сварки труб конфигурации Impeder core конфигурации ZR ZRH фирмы TDK

Самый простой сварочный инвертор

Вы можете написать сейчас и зарегистрироваться позже. Если у вас есть аккаунт, авторизуйтесь, чтобы опубликовать от имени своего аккаунта.

Примечание: Ваш пост будет проверен модератором, прежде чем станет видимым.

Последние посетители 0 пользователей онлайн

Топ авторов темы

тимвал 681 постов

KT117 571 постов

oleg1ma 991 постов

Молчун 566 постов

Популярные посты

тимвал

Собрал себе сварочный инвертор для дома, гаража и т.д. Содержит всего один силовой транзистор! Идея такого инвертора не нова, но должного развития почему то не получила. Теоретическая основа изложена

Не Самый простой, зато с дежуркой и с примочкой Толяна (сон, антистик). Частота 35 кГц, транзюки IHW20N120R3FKSA1 (H20R1203) два в параллель, паянных на медную пластину и через прокладку на радиатор.

24 октября, 2016

Вот фото моего *фиксатого* , резистор подкинул для 120А, всё равно запас ещё есть, за это время сварил им уже довольно много, корпус конечно *на любителя* но с охлаждением проблем нет, за всё время чт

Изображения в теме

да, не вопрос, можно переходник на перфоратор купить и крутить в режиме дрели хоть 100А (в пересчёте на 12в от шурика). Смысл тогда "мобильности"?

я собирал в том же батарейном отсеке. В прыжке без проблем и 20 и 30 ампер отдает. Но именно, что в прыжке. Если брать такой ток длительно, то во первых, можно сжечь двигатель, а во вторых, сработает тепловая защита. На практике, среднее потребление не превышало 10 ампер, а озвученное вами достигалось кратковременно, в конце заворачивания. Просадка небольшая с 20 В хх до 18 В под нагрузкой. В основе - автогенератор по схеме электронного трансформатора, с доработками. 2х 12 А ключа полумостом, две выпрямительные сборки Шоттки по 20 А 150 В.

перемотать вторичку. больше не возьмусь (DcDc на бублике от автоуся раз в 20 легче), оно того не стоит (если в динамике время идёт). И сколько лит входной там проживёт, который 480мкФ х 350в за 100р, везде дешман, для линейной нагрузки? При зарядке 3шт. от 12в БП на борт, при старте, берут около 70Вт. (в ДНС 100Вт, на вторичке. ), как "теорема от обратного" - лучше зарядить и использовать по назначению. И балансир за $4, обязателен. А, да почитал о чём тема, да ни о чём. ) Выбросить все АКБ, поставить балансир и заряжать, купленные на али, "что в хате есть" (маму предварительно купить для папы)

Обычный компьютерный ATX на 350 - 400 Ватт относительно просто переделывается. При соответствующих навыках, разумеется. И какая разница, каких он габаритов, если всё равно стоит на полке. Таскаться с таким по стройке, конечно, неудобно. Некоторые вообще по схеме "электронного трансформатора" прямо в корпус батарейного блока встаивают. На паяльнике где-то статья лежит.

тогда у меня "вечные" везде стоят, 12 лет в шурике "Зубр", лет 5 на вкоряченном в макиту (реплика панасоник, естественно, есть балансир) А что качается - напрямую, каких габаритов БП должен быть, чтоб в прыжке 20А отдать (как у литиевых, 20А)?

При таком режиме и если никуда далеко с шуриком лазить не надо, проще стационарный блок питания сделать и вообще забыть про аккумуляторы.

Читайте также: