Сварочный на тороидальном сердечнике

Обновлено: 18.05.2024

На практике выделяют достаточно большое разнообразие преобразователей электрической энергии, как по конструктивным особенностям, так и по принципу действия. Среди устройств для изменения величины напряжения существуют броневые, стержневые и тороидальные трансформаторы. Последний вариант по своей форме напоминает бублик, за счет чего он является наиболее эффективным в части передачи магнитного потока. Его КПД может приближаться к 100% и отличается достаточной простотой намотки, поэтому многие радиолюбители стараются изготовить тороидальный трансформатор своими руками.

Конструкция и принцип работы

Конструктивная особенность такого трансформатора заключается в форме магнитопровода, которая представляет замкнутое кольцо, называемая тором.

В остальном состав его элементов идентичен другим типам электрических машин:

- Обмотка – выполняется медным проводником, разделяется на первичную и вторичную. Обе обмотки могут отличаться сечением проводника.

- Тороидальный сердечник – имеет форму кольца, изготавливается наборной шихтовкой, ленточной сталью или монолитным железом, в зависимости от габаритов и назначения. В качестве материала берутся ферромагнитные сплавы, обеспечивающие хорошую магнитную проводимость.

- Изоляционных материалов – часть диэлектрика заранее наносится на монтажных провод, остальной диэлектрик разделяет катушку тора с железом, обмотки между собой, между катушками и кожухом. В качестве изоляции используются ленточные или лакотканевые материалы, электроизоляционный картон, клей и т.д.

- Защитный кожух – предназначен как для защиты силового трансформатора от механических повреждений, так и для предотвращения контакта человека с поверхностью обмоток.

- Выводы вторичной и сетевой обмотки, крепежные и вспомогательные детали.

Принцип действия тороидального преобразователя заключается в подаче напряжения питания на выводы первичной обмотки. После чего в ней начинает протекать электрический ток, который создает магнитный поток внутри витков. Магнитный поток перемещается внутри каркасов катушек и наводит ЭДС во вторичной обмотке. При условии подключения нагрузки к ее выводам будет происходить потребление заданной мощности.

Данное устройство нашло применение в тороидальных автотрансформаторах (ЛАТРах), радиоэлектронике, сварочных трансформаторах и прочих преобразователях. В домашних условиях занимаются перемоткой трансформатора такого типа за счет относительно простого процесса.

Изготовление своими руками

Чтобы изготовить тороидальную электрическую машину вам необходимо определиться с ее типом. Всего выделяют повышающий и понижающий трансформатор, в первом случае с низкого напряжения, к примеру, 220В получают высокое – 600В, а во втором, с высокого низкое, как наиболее распространенный вариант с 220В – 12В. Важным параметром для изготовления и расчета тороидального агрегата является коэффициент трансформации, показывающий, во сколько раз изменяется электрическая величина во вторичной обмотке по отношению к первичной. Для его определения используется одно из следующих соотношений:

U1 и U2, I1 и I2 – величина напряжения и тока в обмотках, W1 и W2 – это число витков.

Что необходимо для работы?

Вам обязательно пригодится набор слесарных инструментов для элементарных работ: отвертки, пассатижи, круглогубцы, ножи, паяльник, заклепочник и т.д. Также для того чтобы намотать тороидальный сетевой трансформатор или самодельный сварочный агрегат вам понадобятся некоторые материалы:

- Медный провод с лаковым покрытием – можете взять и с виниловой изоляцией, но у него будет толщина больше. Как результат, намотка потребует больших усилий, что не сильно удобно при большом числе витков.

- Устройство для намотки – чаще всего применяется либо автоматизированный механизм с кольцевым расцеплением, либо челночная катушка. Первый позволяет наматывать провода быстро и без лишних усилий, но его приобретение или самостоятельное изготовление требует дополнительных затрат. Второй способ куда проще, но он хуже применяется для жил большого сечения.

- Изоляционный материал – вам пригодится электроизоляционный картон, полимерный диэлектрик, лакотканевая изоляция, тканевая изолента. Чтобы перемотать трансформатор можно использовать не все вышеперечисленные материалы, а выбрать некоторые из них.

- Магнитопровод или тор – наилучшим вариантом будет готовый заводской сердечник круглой формы от другого трансформатора. Однако если его нет, можно собрать тороидальную конструкцию самостоятельно. Для этого подойдет шихтовка от стержневого магнитопровода.

Возьмите длинный лист стали и согните кольцом, на краю зафиксируйте концы.

Рис. 2. Согните пластину железа

Внутрь полученного тороидального листа поместите следующий, следите за тем, чтобы края ложились стык в стык. При необходимости, края можно подрезать, что особенно актуально на внутренних слоях. Каждую пластину необходимо четко обжимать, чтобы при мотании тор получился плотным без зазоров.

Если вы решите изготовить сердечник, его края обязательно следует обработать эпоксидным клеем с обеих сторон. После этого сборку сердечника можно считать оконченной. Помимо этого можно использовать ленточную сталь, которую по такой же технологии закручивают плотной по спирали.

Рис. 3. Намотайте сердечник из ленточной стали

Расчет

Чтобы начать вычисления, вам необходимо определиться с величиной напряжения на вторичной и первичной обмотке и нужной мощностью тороидального трансформатора. Далее вам понадобится определить сечение тора:

S = H * ((D-d))/2

- S – площадь сечения магнитопровода;

- H – высота тороидального сердечника;

- D – внешний диаметр тороидального сердечника;

- d – внутренний диаметр тороидального сердечника.

Чтобы вычислить количество витков воспользуйтесь двумя выражениями для коэффициента передачи магнитопровода:

Здесь k – коэффициент передачи, f – частота в подключаемой сети, S – площадь сечения магнитопровода. W1 – число витков в первичной катушки, U1 – напряжение в первичке. Из второй формулы вы узнаете количество витков, аналогично рассчитываются витки для вторичной обмотки тороидального трансформатора.

Чтобы определить сечение проводов катушек преобразователя, воспользуйтесь формулой:

- S – площадь сечения проводника трансформатора;

- P – мощность тороидального трансформатора;

- ρ – удельная проводимость материала жил (для меди 0,017 Ом*мм 2 /м);

- U – напряжение в соответствующей обмотке трансформатора;

- l – длина проводника в катушке, этот параметр можно узнать из следующей формулы:

И длину и сечение трансформатора можно рассчитать для каждой обмотки отдельно. После того как расчет тороидального агрегата готов, можно переходить к его намотке.

Намотка

Процесс изготовления самодельного трансформатора будет состоять из нескольких этапов:

Перемотка вторичной обмотки осуществляется аналогичным образом, после чего ее так же изолируют и всю конструкцию, при необходимости, закрывают корпусом. Тороидальный трансформатор готов.

Самодельный сварочный аппарат с тороидальным магнитопроводом

Почти четверть века являюсь подписчиком журнала «Моделист-конструктор». Примерно столько же лет занимаюсь и электросварочными аппаратами (ЭСА).

Убедился: самый подходящий по массе и мощности «сварочник» - с тороидальным магнитопроводом (например, от сгоревшего электродвигателя мощностью 3-5 кВт). Технология изготовления таких аппаратов неоднократно излагалась на страницах «Моделиста-конструктора» (см., в частности, публикации в № 8'92, 11'92, 3'94, 9'94, 1'96, 3'96, 8'97, 11'99).

Исходя из собственного опыта и практики других самодельных конструкторов, считаю также уместным подчеркнуть, что ток холостого хода у добротного сварочного трансформатора, рассчитанного на подключение к бытовой 220-вольтной сети, должен быть порядка 0,5-1 А. При меньшем значении данного параметра падает мощность, при большем - греется магнитопровод, а вместе с ним и весь ЭСА.

Не могу также не отметить: если подключение «сварочника» планируется к сети с напряжением 220-380 В, то поверх первичной обмотки крайне желательно иметь дополнительную, 160-вольтную (требуемое число витков уточняется по вольтметру), после которой идет уже вторичная, сварочная.

Корпус такого самодельного ЭСА можно выполнить, например, из перфорированного металлического листа толщиной 1-1,5 мм. В основании его устанавливается на изоляционных подставках сам тороидальный трансформатор, фиксируемый сверху прижимной планкой-изолятором с двумя шпильками М10. Перфорационные отверстия диаметром 20 мм - для создания естественной приточной вентиляции, необходимой нашему «сварочнику».

Самодельный «сварочник» в сборе:

- 1 - опора-амортизатор (4 шт.);

- 2 - кронштейн-шпилька М10 с двумя шайбами и парой гаек (4 компл.);

- 3 - облицовка с прорезями для вентиляции:

- 4 - шпилька М8 с двумя шайбами и парой гаек (2 компл);

- 5 - основание с вентиляционными отверстиями;

- 6 - изолирующая подкладка (текстолит гетинакс или деревянная дощечка s10-15, 4 шт.);

- 7 - магнитопровод (от электродвигателя мощностью 3-5 кВт);

- 8 - изоляционная подложка (стеклоткань, 2-3 слоя);

- 9 - первичная сетевая обмотка (220-380 В, ток холостого хода 0,5-1 А);

- 10 - дополнительная обмотка, рассчитанная на 160 В;

- 11 - вторичная сварочная обмотка;

- 12 - защитная оболочка сварочного трансформатора (стеклоткань, 2-3 слоя);

- 13 - косынка (4 шт.);

- 14 - ручка для переноски (металлическая труба 20x3, 2 шт.)

- 15 - прижимная планка (текстолит, гетинакс или деревянная дощечка s10-15);

- 16 - клеммная панель (13-мм стеклотекстолит или другой термостойкий изолятор);

- 17 - светоиндикатор (тиратрон МТХ-90 с 60-килоомным МЛТ-0,25 или «неонка» ТН-02 с последовательно соединенным резистором порядка 120 кОм);

- 18 - клемма 220 В (2 шт.):

- 19 - сварочная клемма (болт М10 с двумя гайками, парой шайб и гайкой «барашек», латунь или медь, 2 компл.);

- 20 - «концевик» сварочной обмотки (медь или латунь, лист s1,5, 2 шт.);

Материал дет. поз. 3,5 и 13 - металлический лист s1-1,5; тип и количество деталей крепежа для облицовки и клеммной панели не показаны.

К основанию крепится (например, на винтах и кронштейнах-уголках) облицовка: тоже из металлического листа, но уже с «прорезной» перфорацией. Расстояние между стенками и трансформатором должно быть, как свидетельствует практика, не менее 30 мм - опять-таки для облегчения условий воздушного охлаждения.

Сверху корпус ужестчается косынками, к которым крепятся скобы-ручки. Основу каждой из таких ручек составляет труба 20x2 мм с боковыми отверстиями диаметром 10,3 мм у концов, в которые вставляются шпильки М10 и привариваются через торцевое окно.

На завершающей стадии сборки устанавливается панель из 10-мм стеклотекстолита (или другого столь же термостойкого изолятора) с располагающимися на ней сетевыми и более мощными сварочными клеммами, а также светоиндикатором «Вкл». В качестве последнего может использоваться тиратрон МТХ-90 с 60-килоомным резистором или «неонка» МН3 (ТН-0,2) с последовательно соединенным МЛТ-0,25 сопротивлением 120 кОм.

Для регулировки тока при сварке рекомендуется применять самодельный реостат. Основа - 100-мм отрезок асбоцементной трубы диаметром 200-250 мм. В качестве резистентной обмотки используется пружина (стальная хромо ванадиевая проволока диаметром 3-4 мм, навивка - на цилиндрической болванке диаметром 40 мм), например, от сеялки.

- 1 - основание-изолятор (асбоцементная труба);

- 2 - резистентная обмотка (цилиндрическая пружина от сеялки, стальная хромованадиевая проволока диаметром 3-4, навивка диаметром 40, концы отожжены и после установки по месту загнуты под болт М8);

- 3 - клемма (болт М8 с гайкой и двумя шайбами, 2 компл.);

- 4 - сварочный кабель с «концевиком»;

- 5 - ручка для переноски (стальная полоса 40x2);

- 6 - сварочный кабель с двумя «концевиками»;

- 7 - обжимка-изолятор (резиновый шланг 20x3, L50);

- 8 - ножевой контакт (медная полоса 25x5, L110)

Концы пружины-заготовки нагреваются докрасна, пропускаются в просверленные для них отверстия внутрь асбоцементной трубы-основания и плоскогубцами выгибаются под болт М8.

Начало получившейся резистентной обмотки соединяется со сварочным 1-м кабелем при помощи самодельной клеммы, состоящей из болта М8, гайки и двух шайб. Ну а регулируемый токосъём осуществляется при помощи медного ножа-регулятора, вставляемого между витками пружины реостата.

Конечно же, нелишне оснастить ЭСА и достаточно мощным выпрямителем, что позволит выполнять качественную сварку на постоянном токе. Как свидетельствует практика, самыми приемлемыми оказываются технические решения, в основе которых - так называемый выпрямительный мост на диодах, способных отдавать в нагрузку прямой ток не менее 100 А.

С целью лучшего охлаждения каждый из полупроводниковых вентилей желательно снабжать радиатором, имеющим площадь теплоотдачи порядка 200 см2.

Довольно хорошие эксплуатационные характеристики, например, у выпрямительного моста, состоящего из двух групп мощных разнополярных диодов В200 и ВЛ200, конструктивное исполнение которых (с «анодным» либо, наоборот, «катодным» отводом тепла и имеющим отличительные корпуса, соответственно, зеленого или малинового цвета) позволяет легко объединять их в суперкомпактный блок с «плюсо-минусовой» и «минусо-плюсовой» контактно-радиаторными группами, между которыми устанавливается резиновая прокладка (см. «Моделист-конструктор» № 5'97 и № 9'02).

Для надежного поджигания дуги обычно используют конденсатор или дроссель. Однако последний предпочтительнее в силу свойственных ему высоких энергоемкостных и эксплуатационных качеств. Сама же конструкция зависит от используемого магнитопровода.

Наиболее доступным для многих является «железо» сгоревших трансформаторов. Точнее - пакеты типовых конфигураций из электротехнической стали.

Схема выпрямительно-дроссельного блока

Схема выпрямительно-дроссельного блока, а также возможные варианты сварочного дросселя на стержневом магнитопроводе (а) и на броневом (б), составлением из двух типовых стержневых сердечников:

- 1 - магнитопровод (пакет, набранный из наиболее доступных пластин трансформаторной стали);

- 2 - изолирующая прокладка (2-3 слоя стеклоизоляционной ленты);

- 3 - обмотка (35-40 витков кабеля с общим сечением медных жил 25 мм2 или алюминиевых 35-40 мм2);

- 4 - стяжной кронштейн (металлический уголок 15x15 или 25x25, 4 шт.);

- 5 - стяжка (шпилька с двумя гайками и шайбами Гровера, 4 или 8 компл.)

Неплохие дроссели получаются, в частности, когда в качестве магнитопровода для них - стержневой сердечник шириной 30 мм и толщиной пакета 150-250 мм (от старого блока электропитания) или два спаренных, приспособленных как своеобразный броневой с пакетом толщиной 100-150 мм.

Обмотка содержит от 35 до 40 витков хорошо изолированного провода (токопроводящей шины, кабеля) сечением 35-40 (алюминий) или 25 (медь) мм2. Достоинство: можно использовать любой электрод.

Именно такие дроссели легко встраивать в выпрямители или оформлять в виде отдельных блоков. Если приходится заниматься сваркой помногу да к тому же использовать 4-мм электроды, то не обойтись без принудительного воздушного охлаждения. При этом сам вентилятор желательно устанавливать непосредственно на выпрямителе ЭСА.

В последнем авторском варианте пришлось пойти на установку более мощных радиаторов от 500-амперных диодов. В результате получился самодельный ЭСА, который по своим технико-эксплуатационным параметрам способен быть, что называется, на равных со сварочными аппаратами промышленного изготовления.

А. ПЕВНЕВ, г.Димитровград, Ульяновская обл. Моделист-конструктор №11 2002.

Универсальный сварочный аппарат с тороидальным сердечником

Почему «мультисварочный»? Потому что у этого сварочного трансформатора (СТ) много важных дополнительных функций. Если в традиционном «сварочнике», который имеет магнитопровод, собранный из П- и Ш-образных пластин, подчас некуда втиснуть хотя бы один-два вспомогательных витка, то в предлагаемой бубликообразной конструкции свободного места оказалось предостаточно.

В итоге он способен и на переменном/постоянном токе варить «пятеркой», и аккумуляторы заряжать, и металл плавить, питать безопасным напряжением электровыжигатели в кружках «Умелые руки», а также выполнять массу других дел. Впору даже вопрос ставить по-другому: а какую еще обмотку и для каких целей желает дополнительно иметь пользователь такого СТ?!

Действительно, за сердечником «сварочника», который имеет вид «бублика», называемого в математике и технике тором, большое будущее. Понимая это, но не имея в своем распоряжении специальных тороидальных магнитопроводов промышленного изготовления, предназначенных исключительно для трансформаторов, самодельщики вынуждены приспосабливать для своих СТ цилиндрические эрзацы от статоров старых электродвигателей мощностью 1-1,5 кВт. Для этого корпуса электромоторов обычно просто разбивают, уложенные в пазах обмотки за ненадобностью выбрасывают, выступы полюсов вырубают И все лишь для того, чтобы на получающиеся заготовки (скорее, напоминающие не бублики, а излишне тяжелые кособокие, бездонные бочки) наматывать толщу меди для достижения «суперцели» - варить сталь «пятеркой»!

Убежден: не надо корежить электродвигатели, даже если они пришли в негодность - рачительный хозяин всегда сможет и сгоревшие обмотки заново перемотать, и подизносившиеся подшипники заменить. Восстановленный двигатель способен еще на многое.

А для предлагаемого мной тороидального магнитопровода достаточно 5 - 6 кг лома трансформаторной стали. Более того, в качестве исходного материала здесь можно довольствоваться даже таким же количеством кровельного железа (отожженного).

Технология изготовления магнитопровода из такого сырья довольно проста (рис. 1). Весь лом плоской трансформаторной стали разрезается ножницами на полосы примерно одинаковой ширины.

Рис. 1. Формирование тороидального магннтопровода:

1 - основание формы; 2 - внешний цилиндр-опалубка («венчик» шестерни для запуска стартером автомобиля ГАЗ-53); 3 - внутренний цилиндр-опалубка (60-мм отрезок стальной трубы 100x6, слегка проточенный, обёрнутый двумя-тремя слоями бумаги); 4 - исходная масса (пластинки шириной 60-70 мм, нарезанные из лома от Ш- и П-образных пластин трансформаторной стали, покрытые быстросохнущим клеем типа конторского, гуммиарабиком или масляной краской и уложенные вперекрышку, с последующей забивкой пустот кровельными отходами)

Практика показывает, что чаще всего приходится иметь дело с прямоугольниками шириной 60-70 мм или чуть меньшими аналогами, нарезаемыми из П- и Ш-образных пластин. В дело идут и все «железотрансформаторные», а также кровельные отходы. После смазывания с обеих сторон каким-нибудь быстросохнущим клеем типа канцелярского («жидкое» стекло), гуммиарабика или даже дешевой масляной краской их плотно укладывают с небольшим перекрытием в опалубку (как при заливке полой бетонной колонны) из подручных материалов.

В авторской технологии внутренним цилиндром опалубки (рис.1) служит 60-мм отрезок стальной трубы 100x6 мм. Внутри его необходимо проточить слегка на конус и обернуть (чтобы впоследствии легче вынимать из «отлитого» магнитопровода) двумя-тремя слоями бумажной полосы. А в качестве внешнего используется съёмный «венчик» шестерни (внутренний диаметр порядка 250 мм) - от системы запуска стартером автомобиля ГАЗ-53.

Разумеется, можно применять для опалубки и другие подходящие заготовки, способные выдерживать механические напряжения, возникающие при «отливке» тороидального магнитопровода. А они - немалые, особенно когда во все щелевые отверстия приходится молотком забивать мелкие пластины (желательно, чтобы те соответствовали ширине набора).

Как только клей высохнет, тороидальный сердечник можно считать практически готовым. Правда, на него еще необходимо сделать односторонне закругленные полукольца-«полубублики» из изоляционного материала. Хотя бы из фанеры - для лучшей укладки будущих обмоток и исключения замыканий на острые ребра магнитопровода.

Этому же станет способствовать и предварительное обертывание тора двумя-тремя слоями киперной ленты, стеклоткани или тканевой полосы, пропитанной олифой.

Теперь об обмотках «сварочника». Наука утверждает, а практика со всей очевидностью доказывает, что трансформатор работает в наивыгоднейшем для него режиме, если в его обмотках через 1 мм2 поперечного сечения медного провода проходит ток, равный 5 А. При экстремальных условиях этот показатель может увеличиваться до 13 А, но при этом провода сильно нагреваются и перегорают.

Для сварки даже 3-мм электродом требуется ток не менее 80 А. Значит, и сечение жил медного кабеля или силовой (сварочной) шины должно ему соответствовать. Взятое с солидным запасом, оно для добротного самодельного сварочного трансформатора обычно находится в пределах от 25 до 35 мм2.

Отталкиваясь от уже упомянутых «минимальных сварочных» 80 А и учитывая широко практикуемое соотношение витков сетевой и силовой обмотки примерно 5:1, находим: ток сетевой обмотки должен быть не менее 16 А. Отсюда следует, что для монтажа сетевой обмотки надо брать медный провод сечением не менее 3,2 мм2. Однако наилучший, пожалуй, вариант - ПЭВ2 диаметром 2-2,5 мм.

Принято считать (и это подтверждается практикой), что при «литом» магнитопроводе, имеющем площадь сечения по трансформаторной стали, равную 40 см2, каждый виток обмотки будет соответствовать напряжению в 1 В. Учитывая возможную нестабильность электропитания, сетевую обмотку следует сделать с запасом.

Ориентир - 250 витков. При этом после 190-го желательно предусмотреть (не разрезая провода!) через каждые десять витков отводы. Конечно же, переключатель для них должен быть достаточно надёжным, с обеспечением хорошего электрического контакта во избежание больших потерь энергии и сильного нагрева во время работы СТ.

Вообще-то намотка сетевой обмотки - операция довольно трудная. Выполнять её приходится с помощью длинных деревянных челноков (рис. 2). Все делать аккуратно, не допуская перехлестывания витков, образования узелков и повреждения слоя изоляционного лака на проводе.

В противном случае можно ожидать появления межвитковых замыканий и перегрева трансформатора.

Рис. 2. Укладка витков сетевой обмотки «сварочника» (междуслойные изолирующие прокладки условно не показаны):

1 - тороидальный магнитопровод; 2 - односторонне закруглённое полукольц-«полубублик» из изоляционного материала (2 шт.); 3 - крепёжная изолирующая прокладка (2-3 слоя киперной ленты, стеклоткани или тканевой полосы, пропитанной олифой); 4 - провод сетевой обмотки (ПЭВ2, диаметром 2-2,5); 5 - деревянный челнок

Если расположить сердечник на двух опорах с мягким покрытием (подкладкой), исключающим повреждения изоляции провода при намотке СТ, то вся работа займет около двух часов. Закончить ее желательно «за один проход», чтобы обмотка не ослаблялась и получалась максимально плотной, с изолирующими прокладками между слоями.

После того, как сетевая будет намотана, неплохо проверить ее на холостом ходу. Если даже за продолжительное время работы магнитопровод с обмоткой станет лишь едва теплым, то все в порядке. Значительное нагревание - свидетельство того, что либо витков мало, либо имеет место межвитковое замыкание (а то и пробой обмотки на корпус!).

На двух-трёхслойную изоляцию сетевой обмотки должна быть уложена вторичная - сварочная, или силовая. А это - от 40 до 80 витков медной шины или многожильного кабеля. Последний предпочтительней по следующим причинам: из него можно сразу сделать сварочные рукава; существенно облегчается намотка; увеличивается срок службы сварочной обмотки с одновременным упрощением условий эксплуатации, что особенно важно при экспериментировании с таким СТ Кроме того, упрощается подсоединение выпрямителя и появляется возможность эффективного регулирования сварочного тока и напряжения путём выполнения элементарной операции - подмотки или отматывания витков кабеля.

Для самодельных не слишком мощных сварочных аппаратов желателен следующий график работы: минута - на сварку, две - на технологический перерыв для охлаждения СТ. Хороший результат дает применение небольших вентиляторов. Вероятно, еще большего можно достичь при использовании для охлаждения «сварочника» простейших теплоизлучающих радиаторов, а также минеральных масел, способных улучшить и изоляцию обмоток СТ.

Добротный сварочный трансформатор должен иметь крутопадающую характеристику. Добиться этого можно, разделив обмотку на две равные части. На одной стороне сердечника наматываются половина сетевой и половина силовой обмотки, а на другой - остальное (и чтобы впоследствии не путаться - в той же последовательности).

Нелишне, видимо, напомнить, что трансформатор - аппарат взаимообратимый: если к любой обмотке подключить переменное напряжение, на которое она рассчитана, то на других появляются те для которых они и предназначены. Кстати, аналогично поступают многие радиолюбители при определении обмоток в неизвестном трансформаторе.

Учитывая вышесказанное, совсем не обязательно сетевую (первичную) обмотку ТС наматывать первой, а уже поверх нее - сварочную (вторичную). Очередность намотки, как и их порядковые номера, лишь условие для более быстрой и привычной ориентации в принципиальной электрической схеме «сварочника». Поэтому если, скажем, надо намотать одну из обмоток достаточно жёсткой шиной, при укладывании которой придется прибегать к киянке, то, конечно же, такую «медь» удобнее располагать первой на сердечнике, дабы не повредить более податливые и уязвимые провода остальных обмоток.

И еще. Если на какую-то обмотку имеется достаточно провода, а для другой обмотки его очень мало, то сначала приступайте к той, где ваши возможности ограничены. Потому что при явной нехватке кабеля или шины на силовую (сварочную) обмотку, но при наличии мощных диодов- полупроводниковых вентилей становится выгодным отказаться от сварки на переменном токе в пользу постоянного (рис.

3). В этом случае напряжение от СТ, а следовательно, и число витков в сварочной обмотке достаточно иметь минимальные. Если шина - с поврежденной изоляцией, то рекомендуется ее сперва отжечь с охлаждением в воде (медь станет мягкой), заизолировать шеллаком и стеклотканью и лишь после этого приступать к наматыванию на магнитопровод.

Рис 3. Схемное решение сварочного выпрямителя с регулятором тока для самодельного мультисварочного трансформатора (R1 - спираль из нихромовой проволоки диаметром 3—5 мм с передвигаемым ножеобразным контактом)

Нередко у самодельщиков возникают затруднения с подключением силового кабеля к свариваемому изделию: то контакт плохой, то «прихватиться» не к чему. Помочь в таких ситуациях могут два варианта приспособлений (рис.4): магнитный контакт и зажим типа «крокодил». Обе самоделки предельно просты в изготовлении, быстро и удобно крепятся.

При отсутствии должного контакта достаточно их немного потереть о деталь.

Рис. 4. Варианты приспособлений для контакта «земля» - магнитный (а) и зажим типа «крокодил» (б):

1 - сварочный кабель; 2 - ручка; 3 - стальная накладка; 4 - кольцевой магнит-«прилипала»; 5- винт (количество и расположение - по месту установки); 6 - половина самодельной «зубастой челюсти» прищепки (из отрезка стальной трубы подходящего типоразмера, 2 шт.); 7 - стальная ось, расклёпанная с двух сторон; 8 - пружина.

Неплохо также оснастить сетевую обмотку СТ стандартным автоматом АП, рассчитанным не менее чем на 30 А, - с его помощью удобно отключать трансформатор в паузах между сваркой. Это значительно сэкономит электричество, создаст благоприятные условия для своевременного охлаждения аппарата, сделает работу более безопасной.

Ну а наличие мощного выпрямителя (рис.3) позволит, как уже отмечалось, использовать получившийся агрегат при зарядке аккумуляторов или организации многопостового питания, например, низковольтных паяльников и электровыжигателей в школьных кружках «Умелые руки». Более того, такой агрегат поистине незаменим, например, при производстве гальванических работ на дому или запуске автомобиля в холодных условиях.

Очень интересным и перспективным является оснащение СТ дополнительной обмоткой, содержащей всего лишь один полный виток из отожжённой медной шины 5x50 мм или толстого многожильного медного кабеля диаметром около 20 мм (с концевиками из отрезков толстостенной медной трубы). Как показала практика, с помощью такой обмотки можно выполнять горячую свободную ковку, закалку и воронение, пайку и наплавку; гибку металлической полосы, трубы, толстого стального прута, «кругляка», хрупкой проволоки; литьё олова, цинка, свинца; отвинчивание «прикипевших» болтов, шпилек и гаек; точечную сварку, горячую посадку и ряд других операций.

Как же производить плавную регулировку тока? Да хотя бы упоминавшимся выше способом - корректировкой силовой (кабельной) обмотки. При сматывании части её с магнитопровода уменьшается напряжение с одновременным увеличением тока от СТ, зато ухудшаются, в частности, условия зажигания дуги.

И наоборот: домотка кабеля приводит к возрастанию трансформируемого напряжения с одновременным снижением силы тока, отдаваемого в нагрузку. Электродуга при этом лучше зажигается.

Или другой вариант, когда сварочный кабель подключают к изделию не напрямую, а через несколько витков провода с высоким сопротивлением (например, нихромовым). Сколько резистентных витков - столько и ступеней регулировки сварочного тока. Дуга зажигается во всех случаях почти одинаково.

Регулировку тока СТ можно осуществить с помощью комбинированной задвижки, выполненной из трансформаторной стали и цветного металла. В этом случае на магнитопроводе выполняется поперечный пропил.

Сантехники, автомобилисты, ремонтники и просто любители мастерить все своими руками, этот «сварочник» со столь универсальными свойствами - для вас.

Делаем тороидальный сварочный трансформатор

По всем характеристикам тороидальные трансформаторы превосходят П и Ш образные трансформаторы примерно в 1.5.. 2 раза. Также по весу торы в намного легче.

В связи с этим лучше делать тороидальный трансформатор для сварочных аппаратов.

Об изготовлении тороидального трансформатора в домашних условиях пойдет речь в нашей статье.

В наличии имелось железо от какого то трансформатора размерами 7 см х 65 см.

Берем пластины и обкатываем их круглым предметом, например бутылкой.

Берем одну пластину сворачиваем ее в кольцо и закрепляем саморезами. Это будет оправка для набора пластин.

Начинаем укладывать пластины начиная от края во внутрь. Так как внутренний диаметр самом начале большой, то сначала укладываем ровные пластины, не обкатанные бутылкой.

Набрав небольшое количество пластин, обязательно поджимаем их.

Примерно вот что должно получится. Так как внутренний диаметр кольца уменьшается, то далее применяем пластины, которые обкатывали бутылкой.

Первое кольцо магнитопровода тороидального трансформатора готово. Выглядит оно вот так.

Далее подготавливаем вторую оправку для второго кольца магнитопровода нашего трансформатора.

Продолжаем укладывать пластины от края во внутрь. Процесс повторяется, делать нужно то же самое, что и для первого кольца.

Стремитесь укладывать пластины без зазорно, то есть стык в стык. Конечно в начале будет получаться хорошо, но в конце все равно не получится.

Не забываем обжимать пластины. Делаем это постоянно. От этого зависит качество сборки тора. Лишние зазоры нам ни к чему.

Вот собственно оба кольца. Фотка получилась не резкой.

Далее обстукиваем торцы получившихся колец молотком.

Берем эпоксидный клей, разводим его растворителем.

Пропитываем клеем оба кольца магнитопровода. Клей не жалеем.

Затем склеиваем оба кольца.

Вот такой вот сердечник тороидального трансформатора у нас получился. Высота сердечника получилась 14 см и набор пластин 4 см. Площадь сердечника 56 см.кв. Учитывая небольшие зазоры, которые образовались при сборке, принимаем площадь сердечника 50 см.кв.

Теперь необходимо за изолировать сердечник. Для этого вырезаем из картона куги и накладываем на сердечник.

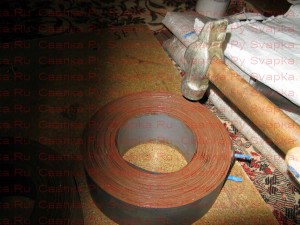

Далее берем тряпочную черную изоляционную ленту и обматываем сердечник.

Вот что получилось.

Обматываем еще раз сердечник молярным скотчем.

Все готово для намотки обмоток трансформатора. Провод для первичной обмотки наматываем на самодельный челнок, сделанный из куска ДСП.

Обматываем конец провода филенкой.

Начинаем мотать. Просовываем челнок через отверстие в торе и аккуратно прижимаем каждый виток, равномерно распределяя по поверхности сердечника.

Намотав первый ряд обмотки, обматываем обмотку изоляционной лентой.

Далее мотаем второй ряд первичной обмотки, делая отводы для регулирования тока по первичной обмотке.

После того как первичная обмотка намотана, проверяем ток холостого тока трансформатора. Он должен быть в пределах от 0,2 А до 1,2 А.

На изображениях показаны замеры тока в в нормальном и форсированном режиме работы трансформатора. Цифровым мультиметром производился замер напряжения вторичной обмотки (для дальнейшего точного расчета количества витков вторичной обмотки), в качестве которой был намотан кусок провода из 4 витков.

Обматываем второй конец первичной обмотки филенкой и изолируем первичную обмотку.

Далее мотаем вторичную обмотку точно так же как первичную, только без применения челнока.

После намотки изолируем ее.

Далее вырезаем из текстолита или подобного материала два круга, сверлим отверстия под крепление обмоток.

В результате мы получаем вот такой вот сварочный трансформатор.

Данный тороидальный трансформатор был установлен в сварочный полуавтомат. При интенсивном использовании сварочного полуавтомата, температура трансформатора не повышалась выше 60 градусов. Трансформатор работает тихо без потрескиваний и гула.

Вес данного экземпляра в собранном виде равен 16 кг.

Ответы на комментарии:

Пропитка сердечника эпоксидным клеем.

Расчет площади сердечника.

Площадь сердечника равна S=А*Б

Шпильки для тора

Если возникнут вопросы, задавайте их в комментариях.

Похожие записи

Вы молодец .я тоже по холоду трансы мотаю в квартире.схемы и технология толковые.

Геннадий спасибо за отзыв.

Цель данной статьи - показать, что сделать сварочный трансформатор не сложно, было бы желание.

У меня трансформаторное железо было покрыто местами ржавчиной. Ржавчину я удалил мет.щеткой, понятное дело до голого металла. Местами снялась пленка лака.

Подскажите есть необходимость покрывать каждую пластину лаком или другим изолирующим материалом. Я читал что замыкание пластин НЕЖЕЛАТЕЛЬНО.

Конечно замыкание пластин не желательно. Но если посмотреть на это с другой стороны, если взять железо для трансформатора от электродвигателя, то в нем пластины вообще ни как не за изолированы между собой. Мало того они еще и сварены сплошными швами для прочности. И такие трансформаторы как ни странно работают.

Собирайте трансформатор, потом после сборки пропитайте железо лаком или эпоксидной смолой, разбавленной растворителем. Не стоит покрывать каждую пластину.

При сборке просто нужно стараться укладывать пластины так, что бы они контачили открытыми участками меньшей площадью между собой.

P.S. Был у нас такой трансформатор (ржавый).. собрали и. работает.

Спасибо, будем пробовать.

Статья очень полезная. Спасибо. Я сейчас делаю такой же сварочный из пластин

трансформатора 8,5см х 65см х 0,35мм Если можно, мне нужны данные по размеру тора: внутренний диаметр, колличество слоев первичной обмотки , колличество слоев вторичной обмотки , сечение провода, как мотались обмотки с жесткой или крутопадающей характеристикой? Какое осталось окно внутри тора после его намотки и намотки изоляции? Я не могу определить минимальный внутренний размер тора достаточный для того чтобы уложить обмотки. Размер намотанного мной пробного тора 21см х 15см х 8,5см его вес чистого железа около 12кг. Не могу решить делать в два тора один на один или мотать ширину тора 6см вес добавиться многократно, поэто-му мне нужно знать минимальное внутренее окно тора чтобы потом поместить обмотки.

Александр

Внутренний диаметр тора 12 см, наружный 20 см, высота (общая) 14 см.

Первичная обмотка была намотана в 2 слоя, проводом из меди диаметр = 2.7 мм.= 5.7 мм.кв. и имела 220 витков.

Вторичная обмотка была намотана в 2 слоя, проводом из меди диаметр = 6 мм.= 28 мм.кв. и имела 30 витков.

Моталась сначала первичная обмотка, распределенная равномерно по тору, по верх неё вторичная, тоже равномерно распределенная.

В принципе, тороидальные трансформаторы имеют жесткую характеристику, при условии, что обмотки распределены равномерно. Но так как вторичная обмотка моталась по верх первичной, то соответственно ее активное сопротивление увеличено, что ведет к уменьшению тока КЗ, тем самым говорит нам, что трансформатор имеет падающую характеристику.

Трансформатор мотался как говорится на скорую руку (не старались укладывать), внутренний диаметр после сборки был равен примерно 3. 5 см.

Имея в наличии провод для первичной и вторичной обмоток и зная расчетное количество витков, в принципе не трудно подсчитать, какой необходим внутренний диаметр сердечника для конкретного случая.

Спасибо за ответ. У меня уже все готово. Завтра приступаю к изготовлению. Еще раз спасибо за предоставленную информацию.

когда-то на работе тоже мотал торы. железо брал с ТСВП. далее две обоймы от подшипников. одна достаточно большая, другая маленькая. между ними укладывал железо. как набрал, потом нарезал небольшие куски из железа по высоте тора и по ширине 5-10 см. и забивал пробелы в торе, тем самым уплотняя его.

постепенно сдвигая верхнюю обойму а потом и внутреннюю, фиксировал внешнее а потом и внутреннее кольца железа фосфористой медью (с понижающего транса брал 5-15 вольт(уже не помню) и через графитовые стержни плавил медь прямо на железе). потом полностью снимал обоймы. тор готов.

далее заливал тем , что было. в основном нитрокраской и изолировал картоном и киперной лентой достаточно толстым слоем. иначе при транспортировке готового транса может повредиться первичка.

далее мотал первичку проводом 2,5-3мм. (больше нельзя- сопртивление обмотки упадет и на расчитаное число витков будет греться обмотка), равномерно располагая витки. слои изолировал лакотканью. готовую первичку изолировал опять лакотканью и сверху киперкой с заливкой все той-же краской. вторичку мотал шинкой. вторичку изолировать нежелательно иначе транс постоянно будет горячий.

теперь о расчетах.

обычно для расчета кол-ва витков для ш-образного транса применима формула:

W=50/S, где 50- частота сети, S- сечение магнитопровода в квадратных сантиметрах.

но у нас тор, и мы можем для повышения его характеристик, снижения расходных материалов и еще чего-то там применить ту же формулу, но с числом 47 вместо 50.

почему такое, ну не знаю. вывел по опыту и по давним расчетам (давно это было, в юности еще).

все. транс расчитан и намотан.

ага, одна неточность. по формуле получаем число витков на один вольт. потом полученное число умножаем на напряжение в сети.

Сергей

ага, одна неточность. по формуле получаем число витков на один вольт. потом полученное число умножаем на напряжение в сети.

все.

А где именно в этой статье вы видите неточность?

Сергей

.

W=50/S, где 50- частота сети, S- сечение магнитопровода в квадратных сантиметрах.

но у нас тор, и мы можем для повышения его характеристик, снижения расходных материалов и еще чего-то там применить ту же формулу, но с числом 47 вместо 50.

.

Можно конечно взять и 47, но так как мы расчитывали трансформатор с форсированным режимом работы, мы остановились всё таки на 50.

неточность у меня в 9 пункте про количество витков.

в 10 пункте я поправил.

сердечник можно уполовинить ))

внутренний диаметр беру 11-12см ,склепываю

первую полосу в кольцо и последующие наращиваю снаружи

главное хорошо закрутить полосы,для этого использую приспособление

из вальцов для отжима белья от советской стиралки с закрепленным

и еще острые грани получившегося сердечника закругляю болгаркой с R=3 мм

на внутреннем и внешнем диаметрах

и напоследок--не стоит на формулах заморачиваться,так как конечный результат

очень зависит от используемого железа и качества стяжки бублика

с уважением king1972

king1972

Можно делать и так как вы написали. У каждого своя технология сборки трансформаторов. В нашем случае мы пошли в сторону увеличения площади сердечника и тем самым повысили надежность трансформатора.

Спасибо за комментарий.

Вопрос: какой ток максимальный можно получить с сварочного трансформатора

на реальных экземплярах выходной ток достигал 140-145 (при токе короткого замыкания 180-200) при электроде четверке

(брать от бытовой сети больше 150-160 ампер не стоит)

но я обмотки располагаю не одна поверх другой,а разнесенно: 2/3 кольца--первичка,

1/3--вторичка,чтобы получить падающую ВАХ

А тора от двигателя в 28 кв.см хватит для полуавтомата с проволокой 0.8 мм.

Для полуавтомата не хватит.. Можно конечно выжать из этого сердечника всё, что можно, но будет варить листовой металл толщиной 1 мм максимум и то не качественно.

Во всяком случае можно попробовать.. Вы как замеряли площадь сердечника.. с зазорами для обмоток или без них?

Просто я видел железо от двигателя площадью 28 см.кв. Во первых весит около 22 кг. и размер внушительный.. во вторых это уже не полуавтомат получится.. вес большой будет.. размер, расход провода и т.д.

Спасибо большое. Трансформаторов не мотаю,но очень познавательная статья!Приятно,что есть еще люди ,которым не жалко поделиться знаниями. Удачи и здоровья автору.

Иван

Спасибо большое. Трансформаторов не мотаю,но очень познавательная статья!Приятно,что есть еще люди ,которым не жалко поделиться знаниями. Удачи и здоровья автору.

И вам спасибо за комментарий

я вообще в шоке от увиденного. В магазинах готовых сколь хочешь и всяких-и по деньгам но такое в наше время- Страничку я сохраню-может пригодится-а Вам спасибо.

Читайте также: