Сварочный полуавтомат на ардуино

Обновлено: 17.05.2024

- Войдите или зарегистрируйтесь, чтобы получить возможность отправлять комментарии

Дроссель с подмагничиванием-это совсем другое! Дроссель с подмагничиванием - это магнитный усилитель- очень интересное устройство, предназначенное для регулировки тока, причем переменного! По эффекту регулирования можно сравнить с тиристором. Только в отличии от тиристора он вечный! На постоянке же дроссель сглаживающий, и он может быть с двумя обмотками. Вторая обмотка - вольтодобавочная! И дроссель этот обычно обзывают дроссель с вольтодобавкой. При подключении такого дросселя важно не спутать начало и концы обмоток, либо подключать вольтодобавочную обмотку через диодный мостик. Но в любом случае на постоянном токе у дросселя должен быть немагнитный зазор в сердечнике!

Ну и еще такой момент. Когда я делал свой первый ПА мне хотелось добиться шипящей дуги и в итоге я ее добился такой шипяще-свистящей дуги, которая мне очень нравилась но тогда я не знал, что этого не надо! У меня не было тогда ни коммутации тока, ни пред газа, ни пос. газа, ни дожига, ни тормоза, а скорость подачи регулировалать проволочным переменным резистором 4.7Ом, 50Вт. И этим аппаратом вполне удовлетворительно можно было работать.

Так вот, шипящая дуга говорит о струйном переносе, а добиваться надо капельного переноса с характерным равномерным жужжащим треском, именно его и надо добиваться, а когда это будет, тогда можно лепить все эти плюшки с предгазом, пост газом и пр. Все это лишь приятное дополнение, но не более чем. Коренным образом эти функции качество ПА не изменят.

Ну и еще такой момент. Когда я делал свой первый ПА мне хотелось добиться шипящей дуги и в итоге я ее добился такой шипяще-свистящей дуги, которая мне очень нравилась но тогда я не знал, что этого не надо! У меня не было тогда ни коммутации тока, ни пред газа, ни пос. газа, ни дожига, ни тормоза, а скорость подачи регулировалать проволочным переменным резистором 4.7Ом, 50Вт. И этим аппаратом вполне удовлетворительно можно было работать. Так вот, шипящая дуга говорит о струйном переносе, а добиваться надо капельного переноса с характерным равномерным жужжащим треском, именно его и надо добиваться, а когда это будет, тогда можно лепить все эти плюшки с предгазом, пост газом и пр. Все это лишь приятное дополнение, но не более чем. Коренным образом эти функции качество ПА не изменят.

Вот и непонятно кому верить, кто то говорит что капельный -это правильно ,причём для всех толщин а, кто то про струюпишет . Как я из обучалок понял - струя лучше на аргоне работает , и аргон заместо кислоты тем лучше - чем металл тоньше .

Пока еще у меня получается капля , но слава богу 1мм металл встык варится, пусть бугром но есть некая стабилность, а как известно стабильность признак мастерства, это на той горелке ,на которой дуга зажигается одновременно с подачей газа , а возможно даже газ на долю секунды раньше поступает, там всётаки LC контур - это тот самый китаец - фубаг .

Толь навык растёт , толь эксперменты со стабилизацией протяжки + подбор расхода газа +ток транса и толщина металла (встык 1мм ) и температура в гараже помогает - сча 8 град . Пока я доволен , так сказать - совершенствуемся, на весу уже варю почти без дыр.

Давеча ремонтил клиентскую ресанту ПН серии , восстановлена силовая часть , драйвера и IGBT , ТГР и всё что ниже - живое оказалось, вот теперь хочу её переделать , попробовать в MIG режиме , авось - понравится, клиент не против ,тем более банкет ба мой счёт.

Очень порадовал регулятор "форсаж дуги" , по ходу с ним , можно варить тонкий металл простым гвоздем заместо электрода,дуга зажигается даже без переноса дуги с графита иль натирания им места сварки.Пока к протяжке её не подключал и теория подказывает что эта фича только во вред для ПА , но всёж - буду пробовать.

PS - дуга не трещит , она шипит , вот это и странно . На видео с ютуба , дуга без треска и брыз - это прям верх совершенства , прям идеал . Но я то , вроде не лох , или то что там металлы в 0,5 -0,7 мм не варят встык , и я просто дофига хочу .

Ии же кто то скрывает правду , что мол можно варить и лезвия встык и люминь полмиллиметровый - причём абычным ПА , ну пусть Аргон надать, взамес кислоты.

Сварочный полуавтомат под управлением МК

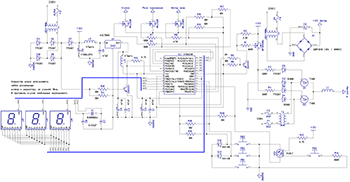

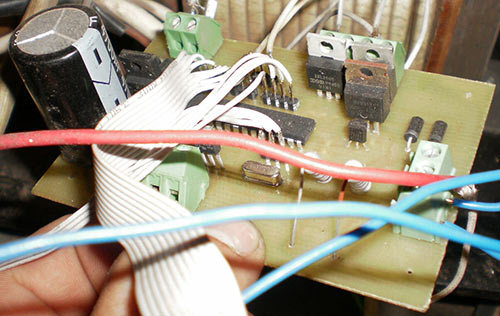

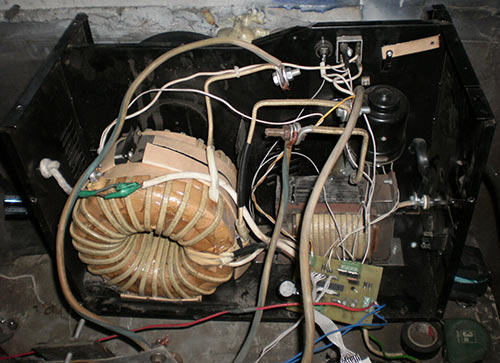

Данный проект был испытан на "железе" умершего полуавтомата ТЕМП. Делал товарищу по его просьбе. Имеется три кнопки +,- и меню +/- регулирует параметры. Кнопкой меню можно выбирать необходимый параметр.

В главном меню регулируется ток. Во втором меню регулируется скорость проволоки. В третьем: задержка между включением клапана и подачей проволоки. При неактивности в меню 2 и 3, происходит авто возврат в главное меню через примерно 3-5сек. При удержании кнопок +/- происходит быстрое изменение параметра, что очень удобно.

Частота ШИМ двигателя выбрал довольно высокую примерно 2500 Гц , чтобы не было рывков проволоки. Сварочный ток регулируется фазоимпульсным методом.

Использование данной автоматики моему товарищу понравилось из-за высокой плавности регулировки и удобности использования.

Фьюзы необходимо выставить на частоту 8 МГц в интернете можно найти "генераторы фьюзов" для AVR, желательно использовать внешний кварц и супервизор питания!

Индикатор применяется на три разряда, хоть с общим катодом, хоть с общим анодом.

При включении устройства, когда движутся полоски, нужно зажать до появления корректного изображения либо кнопку +, чтобы использовать общий катод, либо кнопку меню, чтобы использовать общий анод. По умолчанию используется общий анод. При следующем включении не нужно будет программировать конфигурацию индикации, так как данные сохраняются в еепром.

Появились коммерческие версии прошивок:

1) Улучшен алгоритм работы. Исправлены некоторые ошибки.

2) Расширены возможности. Добавлен триггерный и импульсный режим работы.

3) Несколько версий прошивок (с регулятором тока и без регулятора).

Новая версия прошивки (19.04.2013)

Были устранены следующие недостатки, а также добавлены следующие возможности:

- регулировка тока сбалансирована во всем диапазоне.

- введена настройка диапазона регулировки подачи проволоки.

- добавлен специальный алгоритм исключения ошибки настройки минимального значения и максимального значения для скорости проволоки.

- улучшен алгоритм регулятора тока.

- улучшена индикация сохранения данных в еепром.

- исправлен вывод данных на индикатор.

Новая версия прошивки (12.09.2013):

+ Исправлены всплески регулировки

+ Улучшен алгоритм регулятора

+ А также мелкие улучшения

+ ПА+Сварка (можно использовать как обычную электродуговую сварку)

- Ограниченная версия, настройки не сохраняются

- Полную версию можно получить с прошитым МК

Ниже вы можете скачать исходник, прошивку (от 19.04.2013) и печатную плату в формате LAY

Профессиональный контроллер для сварочного полуавтомата

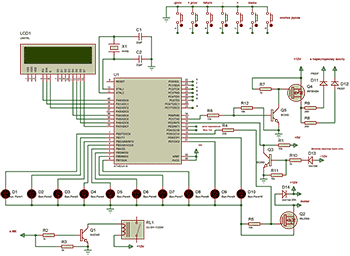

Хочу представить вам свою новую разработку. Это контроллер профессионального назначения для полуавтомата, далее (ПА).

Данное устройство реализовано на микроконтроллере Atmega16, работает он на тактовой частоте 4 МГц от внешнего кварцевого резонатора.

Можно конечно затактировать и от встроенного генератора на 4 МГц, но данный способ имеет существенные недостатки:

1) "Уплывание" частоты при изменении температуры окружающей среды.

2) Возможный сбой программы при внешних помехах.

Второе случается крайне редко на практике. А при хорошем проектировании печатной платы, вовсе не случается.

Первый недостаток очень серьезный из-за того, что мы используем фазоимпульсный метод регулирования сварочного тока.

От "уплывания" тактовой частоты у нас будут уплывать установленные значения тока в ту или иную сторону.

Данное устройство имеет следующие возможности:

1) Плавную регулировку тока с запоминанием значения

2) Плавную регулировку скорости подачи проволоки с запоминанием значения

3) Эконом режим. Режим экономии газа.

4) Настройка режима работы пусковой кнопки на рукаве.

а) нормальный режим работы.

б) триггерный режим работы

в) таймерный режим работы.

г) импульсный режим работы.

В нормальном режиме, мы нажали кнопку - варим, отжали - не варим.

В триггерном режиме мы нажали и отжали кнопку - варим, повторно нажали и отжали - не варим

В таймерном режиме мы варим как и в обычном режиме, только режим сварки отключается автоматически хоть и нажата кнопка на рукаве по истечению времени. Для продолжения работы необходимо отжать кнопку и повторно нажать.

В импульсном режиме мы варим как бы рывками. В меню задается как пауза, так и импульс сварки, в довольно широких пределах. Этот режим идеально подходит для работ, где необходима точечная сварка.

5) Настройка минимального предела тока

6) Настройка максимального предела тока

7) Настройка минимального предела скорости проволоки

8) Настройка максимального предела скорости проволоки

9) Настройка предварительной подачи газа (ПРЕД)

10) Настройка последующей подачи газа (ПОС)

11) Настройка количества реле для грубого регулирования тока путем отводов первичной обмотки. Минимум 1шт. максимум 10шт. реле.

12) Грубая регулировка тока переключением обмоток трансформатора с меню с запоминанием уровня тока.

В общем с возможностями разобрались. Теперь расскажу немного теории.

Принцип регулирования тока заключается в подаче управляющего импульса на тиристоры после перехода через ноль сетевого напряжения.

Чем выше установленная выходная мощность в меню, тем раньше будет подан импульс управления на тиристоры после перехода через ноль.

Стандартную схему диодно-тиристорного моста можно посмотреть в моей предыдущей статье

Принцип регулирования скорости подачи проволоки значительно проще, чем регулирование тока. Применен метод широтно-импульсной модуляции далее (ШИМ).

Навигация по меню и настройка

1) Регулировка тока + регулировка проволоки

2) Эко режим

3) Режим переключения обмоток

4) Настройка режима работы «живой кнопки»

5) Настройка минимального значения тока

6) Настройка максимального значения тока

7) Настройка минимального значения подачи проволоки

8) Настройка максимального значения подачи проволоки

9) Настройка пред. газа

10) Настройка пос. газа

11) Настройка количества реле обмоток

12) Настройка таймерного режима (установка времени работы при нажатой кнопке)

Одно значение = 75мс. То есть значение 10 = 750мс.

13) Настройка импульсного режима работы

Значение 10d это у нас промежуток когда нет тока

Значение 10p это у нас промежуток когда есть ток

Настраивается парами кнопок +/- и + prov /- prov

Кнопкой MENU мы перемещаемся по меню

Кнопкой RETURN выходим в первое (главное) меню

Кнопками +/- и +prov/-prov мы устанавливаем значение.

Для того, чтобы заработало устройство его необходимо правильно собрать и прошить контроллер (МК).

Для прошивки МК нам понадобится программатор. Схемы программаторов можно посмотреть здесь.

Фьюзы при прошивке нужно выставить так: CKSEL 3..0 0b1111

К статье прилагаю файл [svarka4.rar] симуляции для протеус, несколько прошивок (одна с пониженной частотой ШИМ, вторая с повышенной частотой ШИМ).

Имеется коммерческая версия прошивки

1) изменен алгоритм меню.

2) улучшено быстродействие.

3) добавлена формула расчета скорости подачи проволоки от значения тока (отключаемая по желанию).

4) добавлено несколько режимов экономии газа.

Обновления 28.01.2014:

- новая версия прошивки V1.1;

- печатная плата в DIP Trace. Автор: Ожух Владимир из Мишевоград-Волынский, Украина. Плата протестирована им-же.

В новой версии прошивки исправлено:

- подача проволоки теперь работает на максимуме;

- вывод торможения имеет нормальную нагрузочную способность.

Внимание! Это free (бесплатная) версия. Не имеет ограничений! Отличается от 3.0 (Полной версии) - наличием формулы и доработанным и улучшенным меню.

Сварочный полуавтомат на Arduino своими руками.

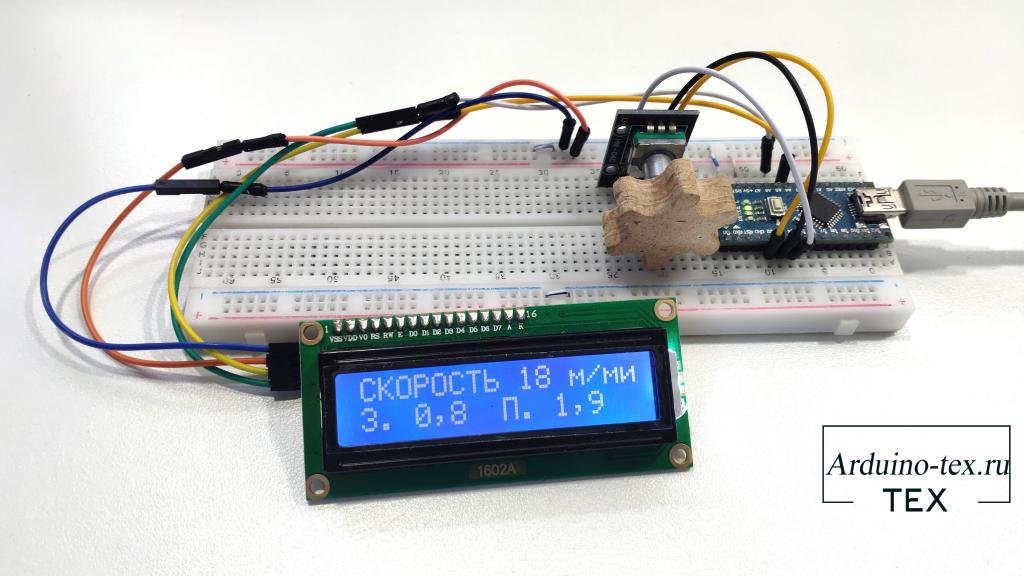

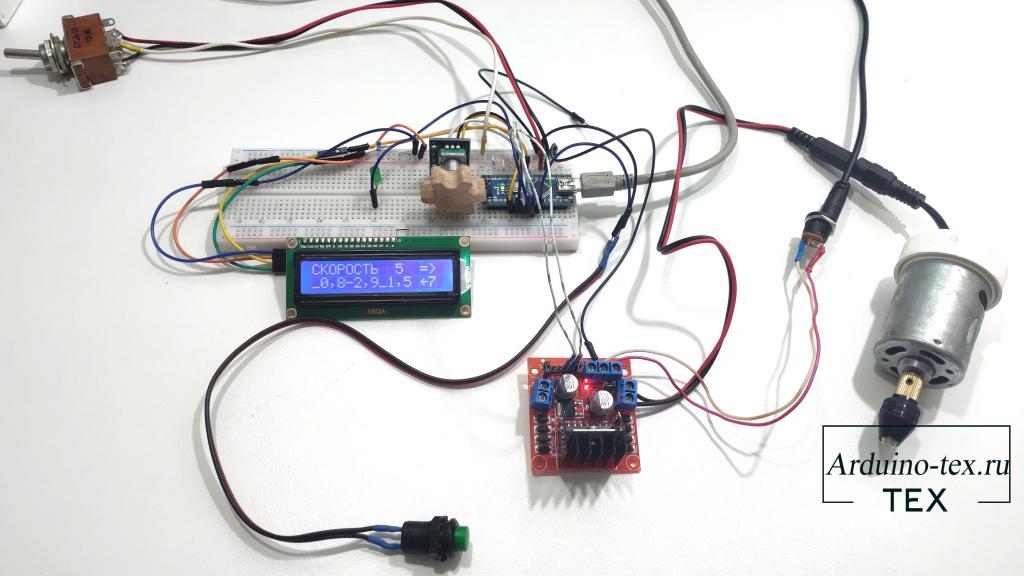

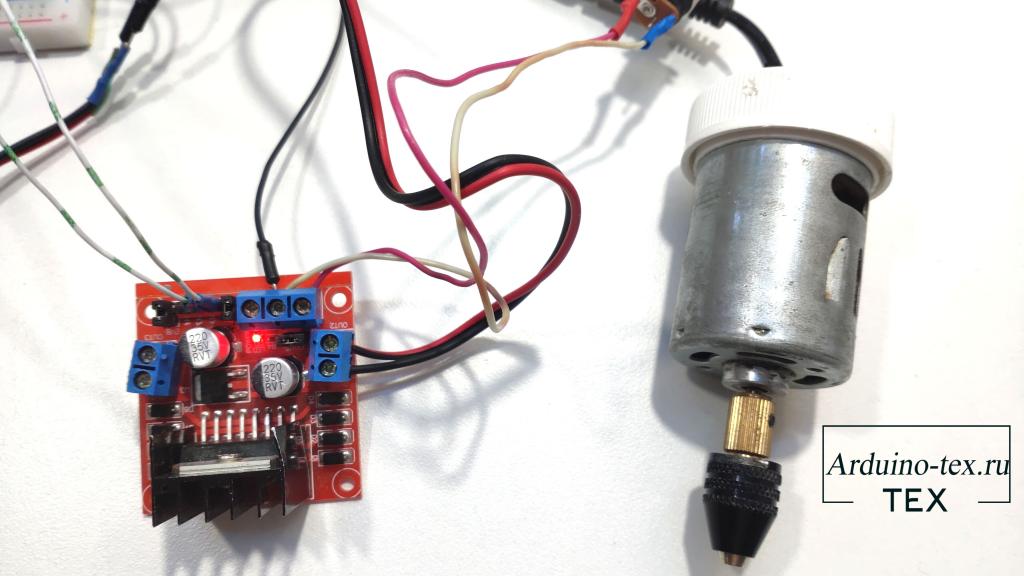

Сегодня речь пойдет о том, как сделать сварочный полуавтомат на Arduino своими руками. Вернее, систему подачи проволоки для сварочного аппарата. Все необходимая информация выводится на дисплей LCD 1602. Настройка происходит с помощью энкодера. Управляет механизмом подачи – драйвер L298n. Давайте рассмотрим устройства поподробнее.

Объект автоматизации.

Перед разработкой нужно определиться с механической частью, чем будем подавать проволоку. В этом нам поможет механизм подачи SSJ-29А со следующими характеристиками:

- Питание: DC 24 В.

- Скорость подачи проволоки: 2-15 м/мин.

- Номинальный ток мотора: 2А.

- Номинальная мощность мотора: 25 Вт.

- Размер ролика (OD * ID * H): 30*10*10 мм.

По техническому заданию нужно настроить скорость подачи от 1- 8 м/мин. Не смотря на то, что скорость подачи заявлена от 2 м/мин. Механизм отлично работает при скорости 1 м/мин.

Определение скорости подачи проволоки сварочного автомата.

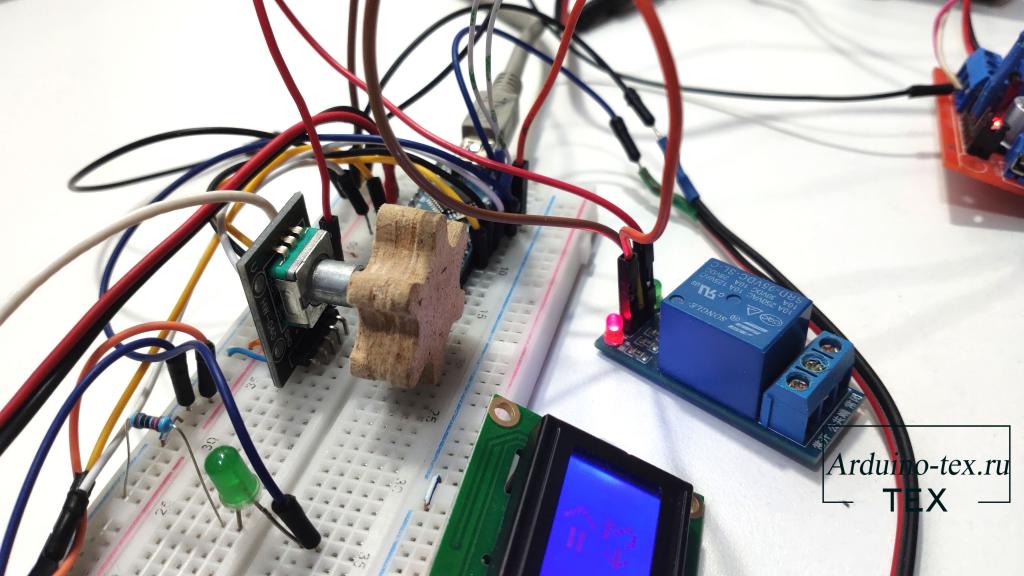

Для определения скорости подачи проволоки написал небольшой скетч, который позволил замерить нужные параметры. На основе которых построил график и установил значения в прошивке. Электронику для тестов использовал следующую:

Меню для сварочного полуавтомата на Ардуино и дисплее LCD 1602.

Информация на дисплее LCD 1602 выводиться на русском языке. На главном экране отображаются основные параметры.

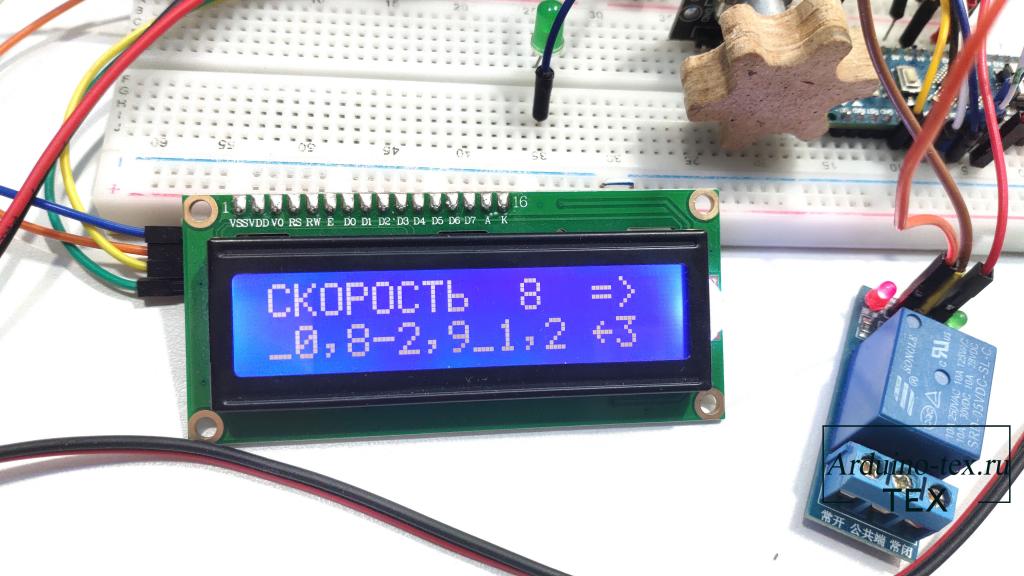

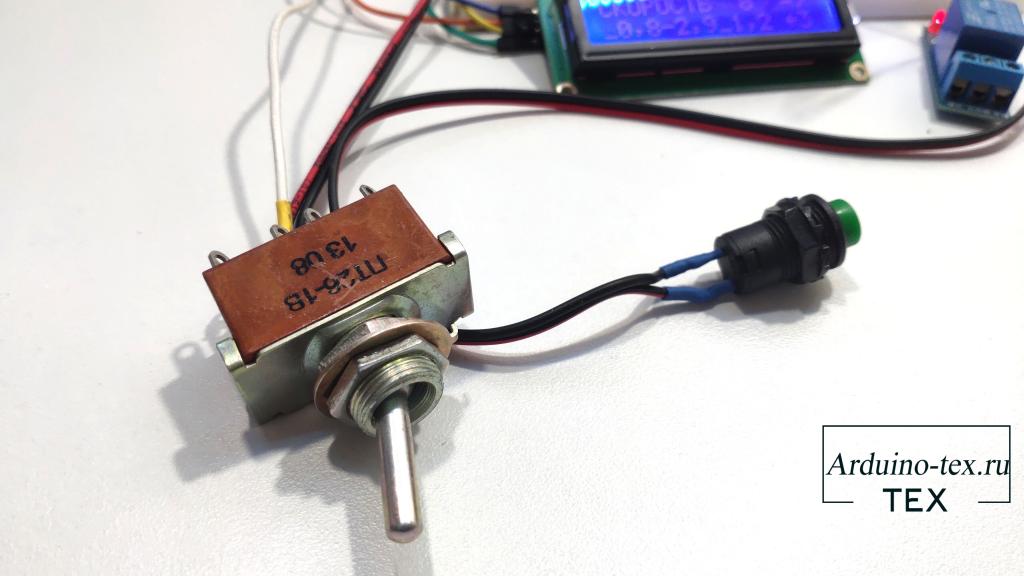

На первой строчке выводится скорость подачи проволоки в м/мин. Рядом со скоростью с правой стороны отображается информация о режиме работы: перемотка назад, перемотка вперёд, индикация на экране в виде стрелки в соответствующую сторону. Большая стрелка означает, что работа осуществляется в режиме подачи проволоки. Режимы меняются с помощью трех позиционного переключателя.

Внизу экрана отображается режим подачи проволоки. Первое значение указывает, сколько секунд будет пауза до включения двигателя подачи, второе значение показывает, сколько времени будет производиться подача. Третий параметр означает, сколько времени будет задержка между подачей проволоки. Последнее значение, со стрелкой налево, означает, на сколько миллиметров будет возвышаться проволока при задержке подачи.

При нажатии на кнопку экодера происходит переключение параметров настройки.

Первый параметр - это настройки скорости подачи проволоки от 1 до 8 м/мин.

Второй параметр отвечает за время подачи проволоки. От 0,5 до 5 сек.

Третий параметр – время прерывания в цикле. От 0 до 5 сек.

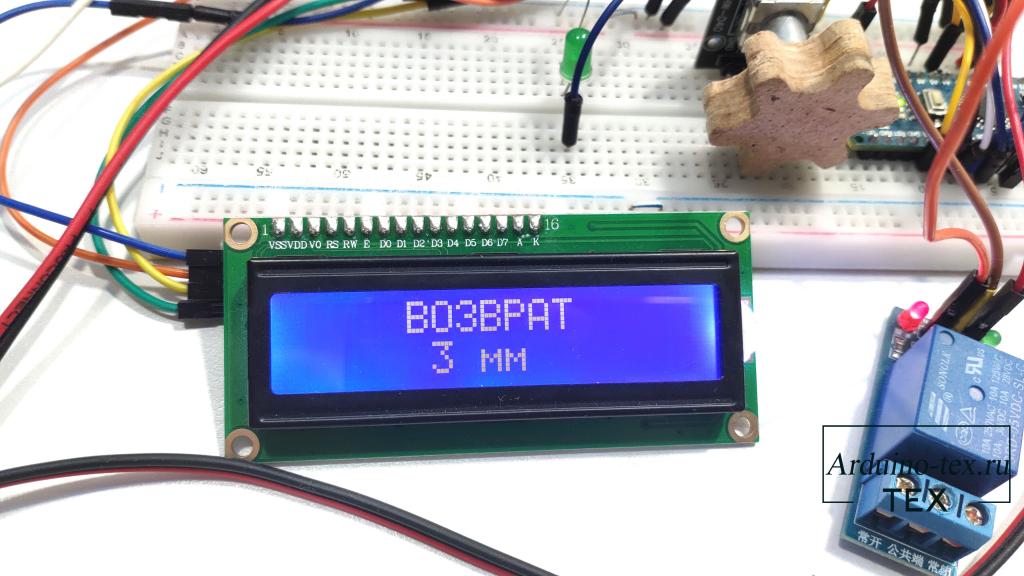

Четвертый – позволяет реализовать возврат проволоки. От 0 до 10 мм.

При изменении параметров, если ничего не делать в течение 10 секунд, будет произведено перенаправление на основной экран.

Электроника сварочного полуавтомата на Arduino

Для тестирования использовал следующую электронику:

Алгоритм работы подачи сварочной проволоки.

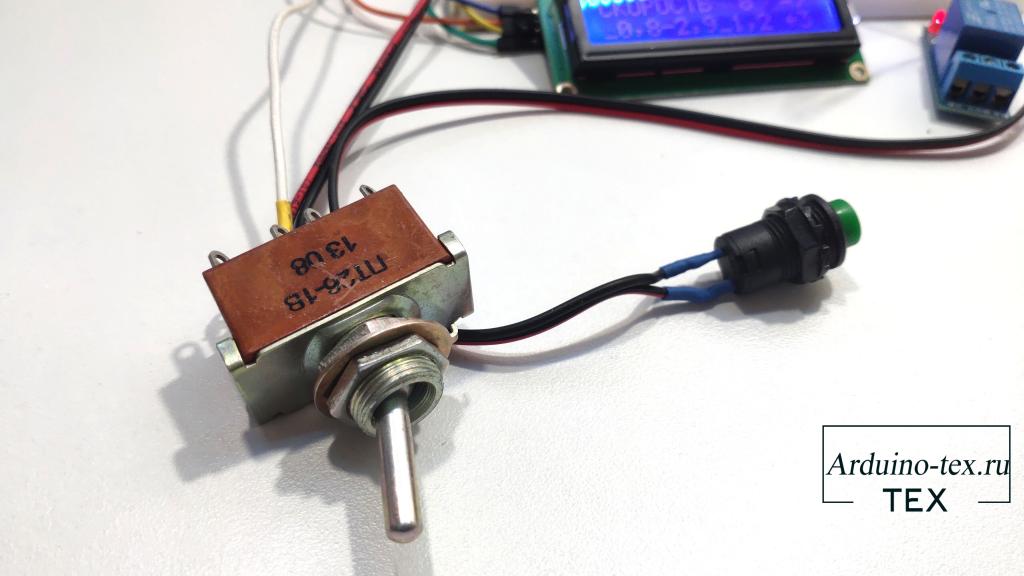

Тумблер включает перемотку проволоки и включает рабочий режим.

Энкодер производит настройку режима роботы подачи проволоки.

При нажатии кнопки, без всякой задержки, включается реле управления инвертором сварочного аппарата. После того как прошло время задержки, включается двигатель подачи проволоки, на скорости, которую мы настроили. Спустя время подачи, происходит пауза и возврат проволоки на указанное значение. Цикл подачи и прерывания повторяется, пока мы не отпустим кнопку.

Также возможны другие режимы работы:

- Без предварительной задержки, при нажатии кнопки, подача проволоки начнется сразу.

- Время прерывания установлено в ноль, при нажатии на кнопку подача проволоки будет происходить без задержки и возврата.

- Также можно настроить и другие варианты работы: без возврата проволоки и с разными интервалами времени.

Исходные материалы.

Данный проект сделал под заказ, поэтому исходных материалов выложить не могу. Отдельная благодарность заказчику за то, что разрешил рассказать о проекте. Так как в 95 процентах случаев заказчики против огласки информации о проекте.

Понравился проект Сварочный полуавтомат на Arduino своими руками? Не забудь поделиться с друзьями в соц. сетях.

А также подписаться на наш канал на YouTube, вступить в группу Вконтакте .

Добрый всем день. Я начинающий "ардуинист". Решил заменить управление на своем сварочном комбайне. В одном корпусе электрод, полуавтомат и "аргон"(в планах).

Написал скетч, где куча меню и тд.

Возникла проблема нужно создать хитрые импульсы для импульсного режима TIG сварки.

Нужно вот такое.

Исходные переменные - частота f до 300 гц и коэфициент заполнения k от 0 до 100% - (верхний график)

Для регулировки тока импульса и паузы - коэфициенты заполнения k1 и k2на участках I1(t1) b I2(t2) соответсвенно.

Как организовать такой сигнал на выходе Ардуино?

Я поразмыслил и вголове созрел такой алгоритм:

По частоте вычисляется суммарная длинна импульса и паузы, по основной скважности - соотношение импульса и паузы и уж потом заполнение самого импульса и паузы.

Как это лутше организовать програмно?

а чего тему новую создал. продолжил бы в той

В этой меня интересуют вопросы програмирования, а в той. вопрос силовой части.

Вернемся к "нашим баранам". С силовой частью вроди определился. Теперь по управлению.

Сразу предупреждаю что с ардуино дружу не долго, пробы пера , так сказать. Чтобы не заморачивать людей большим скетчем написал упрощенный вариант просто для получения сигнала на нужном выходе.

Имеет ли он право на жизнь. Осцилографа для проверки нет. Знаю что для частоты выше 100 гц нужно с милисекунд перейти на микросекунды. Дребезг тоже не учитывается. Как я понимаю это очень топорный способ, но другого пока не знаю.

Всем привет, А можно более рабочий код, с возможностью регулировки нижний верхний и скважность.

А если дальше фантазировать, то можно реализовать голосовое управление через ГУГЛ НАУ и блютуз. Это же здорово, не снимая маску и не останавливая процесса сварки регулировать ток и менять режим.

Я прицепил для начала переменные резистора на аналоговые входы, далее после победы над генерацией возможно переделаю на енкодер

Кусочек кода -стандартное считывание из аналогового входа

Регулировка четырех переменных, основная частота и заполнение, и потом заполнение импульса и паузы

Можно получать значения параметров с помощью одной функции, которая в качестве параметров будет принимать номер аналогово канала, параметры шкалы для map функции и возвращать уже отмаштабированное значение.

Спасибо за науку. Я этому еще не обучен, учусь потихоноку между основной работой. Я подозревал что такое есть. Мне пока так проще.

тогда вызов соответственно

Спасибо. Получилось. По количеству строк если писать так :

то получается тоже самое. Только через пользовательскую функцию правильнее, и еще большой плюс - научился функции писать.

Сегодня блуждая на просторах интернета наткнулся на такое устройство 12ти битный ЦАП с управлением по I2S

И возникла идея для создания тока нужной формы

Записью в устройсво по I2S целого числа до 4095 изменяется напряжение на выходе. Очень простая реализация нарастания и спада напряжения через цикл. Да и импульсы сотворить не сложно. На выход баян из МОСФЕТов и возможно победа.

Хочу услышать мнения специалистов. Из минусов вижу большой нагрев транзисторов, но с этим можно бороться.

Записью в аналоговый выход в "Ардуино" целого числа до 255 тоже изменяеться напряжение на выходе, только шаг больше (1:16) против внешнего ЦАП. Вам же не музыку играть.

Напрямую с ардуинки идет ШИМ сигнал, а так чистый аналог. Я пока обдумываю варианты и впитываю информацию.

Необходимо только отфильтровать несущую ,но Вам то это ни к чему (возможно писк будет при работе от несущей частоты)

А транзисторы при работе в ключевом режиме (от PWM) меньше греються и КПД намного выше.

Интересно узнать длитильность режимов по второму графику.

1. нажали кнопку - подача газа до сварки 100мс

2. выдаем стартовый ток - 100мс

3. увеличиваем ток до наминального - 100мс

4. в течении периуда (200мс) выдаем рабочий ток - 100мс, затем ток паузы - 100мс (продолжаем пока не отпустим кнопку повторять пункт 4)

За фильтрацию ШИМа я в курсе. Вот только проблема в том что частота ШИма грубо 500Гц, а при частоте импульса 200 -300 Гц там и фильтровть особо нечего. Гдето на форуме видел тему о повышении частоты ШИМа, но пока не вникал.

Вот примерные режимы работы (за исключением импульсов обратной полярности)

По крайней мере к этому нужно стремится. Хотя тут в примере частота импульса до 10 Гц, в основном в таких сварочниках верхний порог 200-500 Гц

Я думал и о таком варианте. Но. Много вопросов по регулировкам и комутации. Получается нужно 2 генератора с ШИмами для импульса и паузы, и их включать по очереди для получения необходимого сигнала.

Экспериментирую с подобной системой.

реализовал режим пульса и режим прихваток.

пульс в основном использую низкочастотный 1-3 пульса в секунду. Высокочастотный нормально проверить не удаётся но вроде работает.

Всё сделал через разъём педали.

педаль полностью подключена к ардуине контакта с аппаратом нет.

Ардуина шлёт pwm сигнал в аппарат ну и включает релюху. вобщемто и всё.

А какой у Вас сварочник?

Привет! Получилось ли задуманное? Сам сейчас на перепутье, купить новый аргонник или доработать то что есть.

Подключил педаль с аналогового тига,внутри нее переменный резистор 10 кОм.Все работает но есть запаздывание в сигнале,не плавная работа и рывки.

Неплавная работа и рывки могут объясняться механикой или хреновым резистором, плохо контачит.

Запаздывание возможно связано с цепью помехоподавления и без влезания в сам аппарат тут ничего не изменишь и никакие внешние прибамбасы не помогут, хоть в виде ардуины, хоть как.

Т.е. сначала стоит попробовать разобраться с резистором, попробовать его заменить, просто покрутить ручками и сравнить. как оно работает.

Только сначала вам придется разобраться с типами характеристик переменных резисторов А,В,С , выяснить какой у вас и купить аналогичный тип и номинал.

Желательно бы еще выяснить, подается в педаль питание или там цепь делителя.

Подпишусь для почитать-посмотреть.

bwn: Коллеги-модераторы, а зачем подписки скрывать, ведь человек хотел чтобы извещения приходили. Поправил. ИМХО.

Доброго времени суток.

Попробую чуть изменить русло обсуждения данного вопроса.

Смотрим на две приведенные схемы регулировки тока в интверторе. На одной резистор который подключается к другой схеме.

Мы видим из схемы, что резистор просто выступает делителем напряжения. И на выходе переменного резистора напряжение изменяется от 0 до 5 вольт. В некоторых моделях инверторов изменяется до 12 вольт, но суть та же. Возможно существуют инверторы где ток регулируется, как то по другому, но будем пока тренироваться, как на схеме. Вся резистивная обвязка переменника это защита сварочного аппарата от белого дыма. Обрыв в переменнике, забыли его подключить к плате. но при этом всегда на в точке крепления средней ноги переменника должно быть напряжение от 0 до 5 вольт, что и делает обвязка.

Как же можно изменить сварочный ток? Можно пытаться, каким то образом изменять напряжение на средней ноге переменника. Я же предлагаю (а впрочем так я и сделал себе и другим советовал) изменять напряжение где на схеме стрелочка вверх и написано +5,1В. Если выкрутить Ток на максимум то при 5,1В будет максимум на выходе, а если вместо 5,1В подать 2,5В то ток упадет в два раза.

От теории к практике:

Отрываем к херам провод который на схеме стрелочка вверх 5,1В и подключаем к нему свой источник напряжения. Т.е. подаем "свое" напряжение на резисторы R34 R35 R37, но в допустимых пределах от 0 до 5 вольт. При этом резистор "Ток" в макс положении. Изменяя в процессе сварки "свое" напряжение, мы будем изменять выходной Ток.

Спасибо Владимиру Куликову за рабочий проект.

Может кто-то, хотя в рамках риторики данного форума вероятность стремится к 0.1%, соблаговолит портировать на ардуино и 1602, что более удобно. ПредГаз, постГаз, заварку кратера, 2Т-4Т и управление энкодером, я думаю, заинтересованные будут "грызть" сами. Как и портировать на 328.

Читайте также: