Сварочный стапель для рамных конструкций

Обновлено: 18.05.2024

Проработав более 12 лет жестянщиком я могу поделиться своим опытом в деле тяжёлого труда под названием “кузовной ремонт”. Я работал на различных стапелях, практически всех существующих типов. Так же изготавливал стапели собственных конструкций, чем и занимаюсь сейчас, только на более высоком уровне. И теперь мне хотелось бы предложить Вашему вниманию краткий обзор рихтовочных стендов для кузовного ремонта.

Современные производители кузовного оборудования делят свою продукцию на несколько типов.

Рассмотрим достоинства и недостатки всех конструкций.

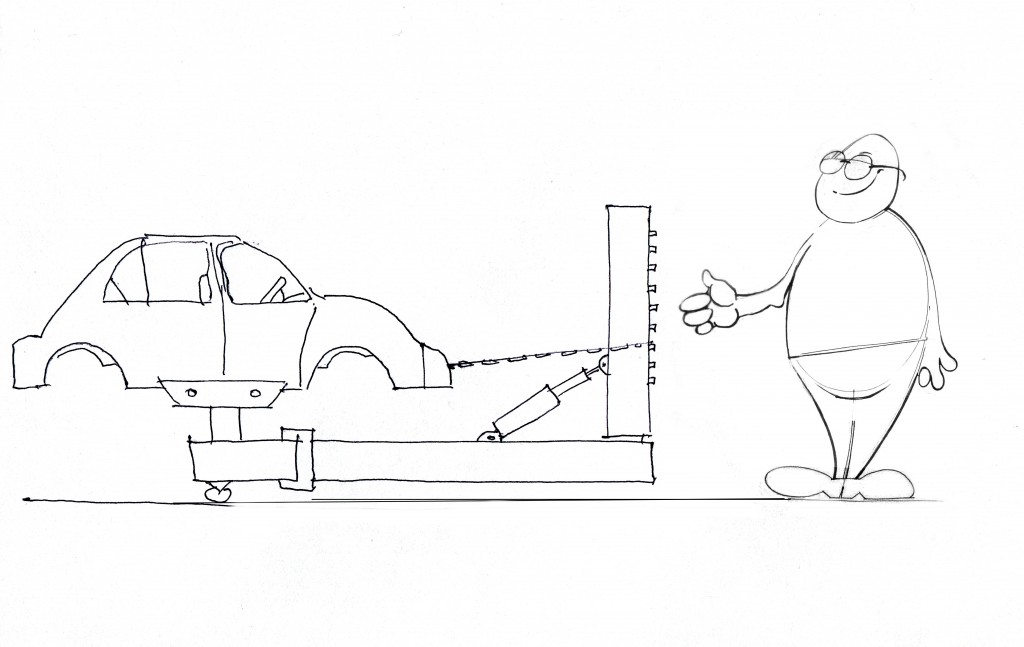

Подкатные стапели (выпрямляющие устройства).

Почти все купившие выпрямляющие устройства (они же подкатные стапели) сильно удивляются, когда начинают тянуть. Всё дело в том, что зона максимальной нагрузки в такой конструкции ни к чему не прикреплена, в то время как изворачивающая сила гидравлики в 10 тонн так же как и на других конструкциях стремится вывернуть силовое устройство вверх.

При покупке и дальнейшей установке автомобиля на подкатной стапель его изъян не так заметен, но стоит начать подавать давление на гидравлику и башня устремляется вверх! Кстати, усилия на ручке помпы так и не будет.

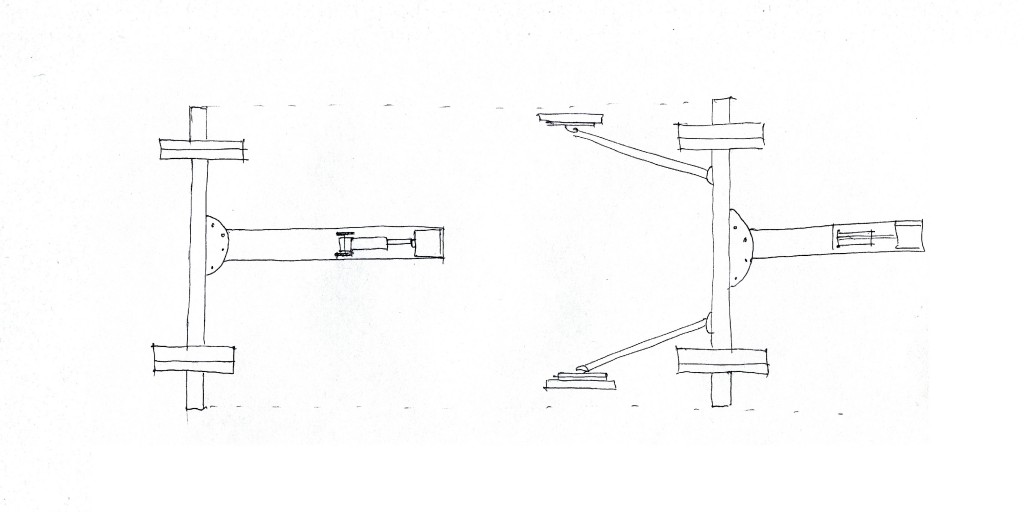

Вид сверху. Наличие раздвижных задних лап на это положение практически не влияет т.к. зона максимальной нагрузки находится на поперечной проставке с зажимами, которая, при небольшом усилии, легко проворачивается вокруг своей оси.

На этих устройствах можно работать только создав дополнительную опору на кузов автомобиля.

Платформенные стапели.

Наиболее популярный сейчас тип стапеля, среди владельцев крупных и развивающихся автосервисов, так же обременён недостатками.

Установка\снятие машины:

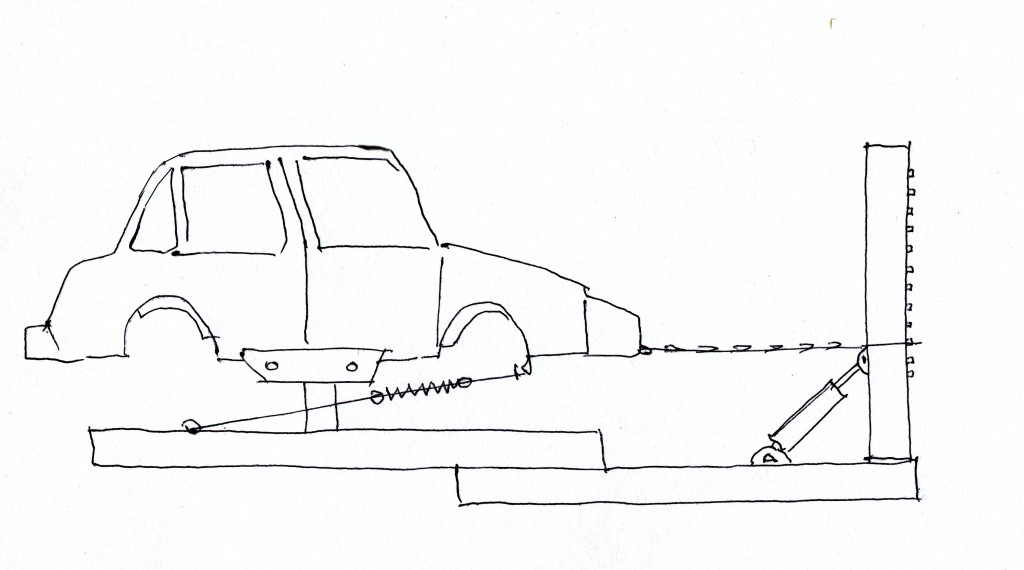

- Платформа наклоняется одной стороной и машина втягивается на неё лебёдкой.

- Платформа опускается вся и машина въезжает на неё сама.

- Платформа с ножничным подъёмником

Каждый из представленных вариантов подразумевает исправность подвески или наличной установочной перекатной системы. Для ремонта автомобиля на втором и третьем примере платформенного стапеля потребуется так же исправный двигатель, лебёдка или группа поддержки.

Силовые устройства:

Ключевой плюс современных платформ – это башни. Катаются на роликах по всему периметру, фиксируются в любом месте поворотом рычага или штырем, обладают постоянным 10 тонным усилием на любой высоте. Правда непонятно кому нужно такое усилие в случае правки крыши.

Недостатки:

- Габариты платформенного стапеля минимально требует помещения размеров 4х7 метра.

- Нет возможности заниматься ремонтом подвески.

- Нет возможности работать под машиной.

- Высота платформы 500-800мм (Для тех, кто только собирается купить себе платформенный стапель: При ремонте прийдётся стоять раком и тянутся к машине находящейся на расстоянии полуметра, а так же периодически зашагивать на высоту стола. Приятного пользования.)

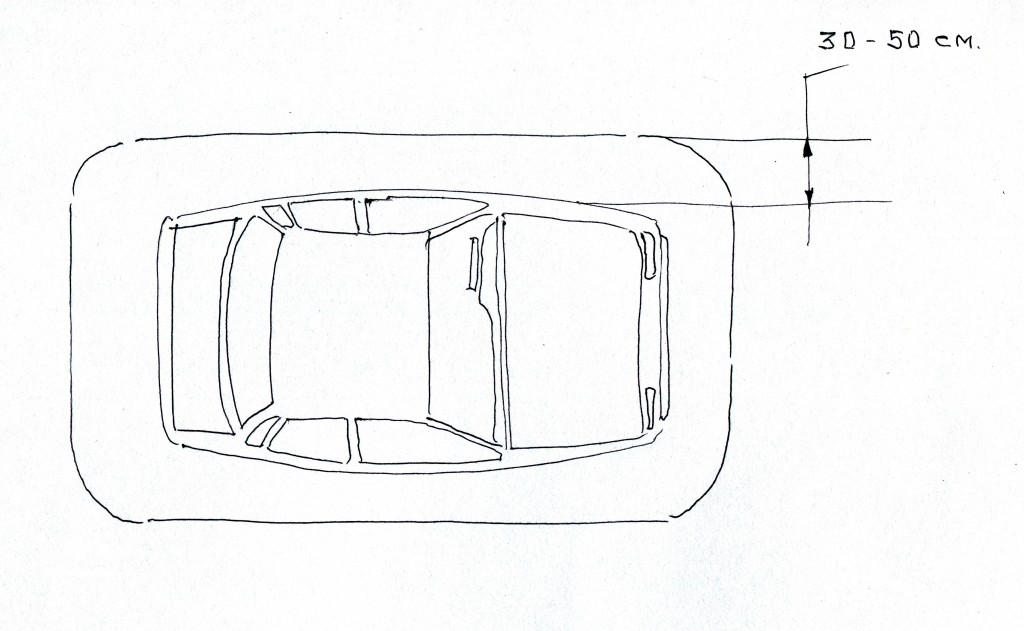

- Ширина рабочей зоны на самой платформе 300-500мм.

- Платформенный стапель не используется ни одним ОД в России.

- Минимальная цена платформенного стапеля 300000 р.

Напольные стапели.

Очень хороший вариант, для тех у кого есть собственное помещение и ножничный подъёмник убирающийся в пол. Отличный доступ к любой точке автомобиля, комфортная высота. При отсутствии работы – ровная площадка. Напольный стапель так же как и платформенный имеет несколько разновидностей. Я приведу в пример две.

- Заливная напольная конструкция (рельсы)

- Анкерная напольная конструкция

Как правило башенного типа, оснащённые колёсиками. Башня стапеля перемещается на колёсах, для изменения вектора тяги отсоединяется в двух-трёх местах. Ключевой отличии башни напольного стапеля от платформенного – отсутствие роликов.

Рельсы.

- Габариты напольного стапеля минимально требует помещения размеров 5х8 метра.

- Наличие собственного помещения.

- Строительные работы.

- Неудобства при перестановке башни.

- Неудобства при установке машины без ножничного подъёмника.

Анкера.

- Габариты напольного стапеля с анкерным креплением минимально требует помещения размеров 5х8 метра.

- При установке стапеля, особо не заморачиваясь, сверлим 100 отверстий под анкера.

- Отсутствие ровной площадки, за исключением полного разбора стапеля по окончанию ремонта.

- Неудобства при перестановке башни.

- Неудобства при установке машины без ножничного подъёмника.

Рамные стапели.

Первый вариант.

Силовое устройство (С.У.) крепится к раме в одной точке и работает используя прочность рамы в этом месте. Рама имеет длинну 3,5-5м, а С.У. 0.7-1.3м. Длиннее делать нежелательно т.к. возрастает изворачивающая нагрузка. Длинная рама нужна для того, чтобы уменьшить длину С.У. и крепить его в одной точке на раме. Это влечёт за собой увеличение толщины труб, из которых сделана рама и, как следствие, массы стапеля. Однако, при этом появляется возможность установить стапель на подъёмник. Классический пример тому – стапель MARK 6 фирмы CAR-O-LINER. Я некоторое время работал на таком стапеле и скажу, что штука довольно удобная. Особенно при наличии подъёмника. При ремонте переставлять трёхшарнирное С.У. на раме требуется редко.

При наличии подъёмника есть возможность так же заниматься слесарными, арматурными, малярными работами. Рамный стапель с подъёмником можно опустить в приямник на полу и получается ровная площадка. Сегодня выпускаются стапели с подъёмником имеющие в сложенном виде высоту 100-120мм, т.е. над ним проезжает практически любая машина, это серьёзно экономит время установки и снятия автомобиля, а так же позволяет использовать стапель как простой подъёмник, с высотой подъёма 800-1200мм.

Несколько европейских, американских и, разумеется, китайских фирм выпускают подобные стапели – эти модели наиболее удобные сегодня из всех стапелей, а при ограниченной площади сервиса – это вообще находка. Имея такой инструмент, Вы, практически на одном месте можете делать с машиной любые работы:

Те, кто работал в кузовном цеху, поймут о чём я говорю. Насколько удобнее работать, если машину можно поднять на специальном подъёмнике. На современных станциях ножничные подъёмники обязательно есть в малярных цехах.

Единственное что сдерживает массовое применение этих стапелей – это их цена. Даже слабые китайские изделия начинаются с 250т.р., не говоря уже о европейских CAR-O-LINER SPEED от 650т.р.

Более года я разрабатывал, делал модели, испытывал отдельные элементы, подбирал комплектующие и наконец родил Vector NZ! Стапель, относящийся к описываемому типу, но оборудованный ножничным подъёмником с высотой подъёма 1м. NZ обладает очень прочной рамой. На испытаниях работал с 20 тонной гидравликой. Подъёмник поднимал длинный гружёный Ford Transit (2,8 тонны) см.фото по ссылке.

Второй вариант.

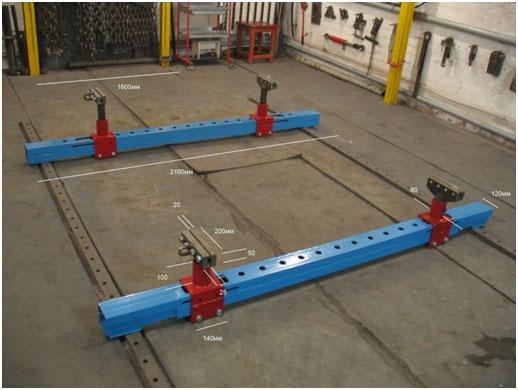

Силовое устройство крепится к раме в двух точках разнесённых друг от друга. При такой схеме изворачивающая нагрузка распределяется более рационально и можно сделать стапель легче. Рама стапеля имеет длину 1,5-2,5м, С.У. так же 2-2,5м. Поскольку все силовые элементы кузова автомобиля находятся по его краям, то целесообразно размещать базовые точки крепления С.У. не по центру рамы, а сбоку. С.У. размещённое напротив лонжерона может развить больше усилия.

На стапеле Vector S, рама и силовое устройство сделаны таким же образом. Но помимо равномерного распрделения нагрузки по раме, С.У. сохраняет возможность быть закреплённым в любом месте и под любым углом. Так же на базе S создано целое семейство стапелей, отличающихся длинной рамы, С.У. (двух и трёхшарнирные), зажимами за отбортовку и т.д.

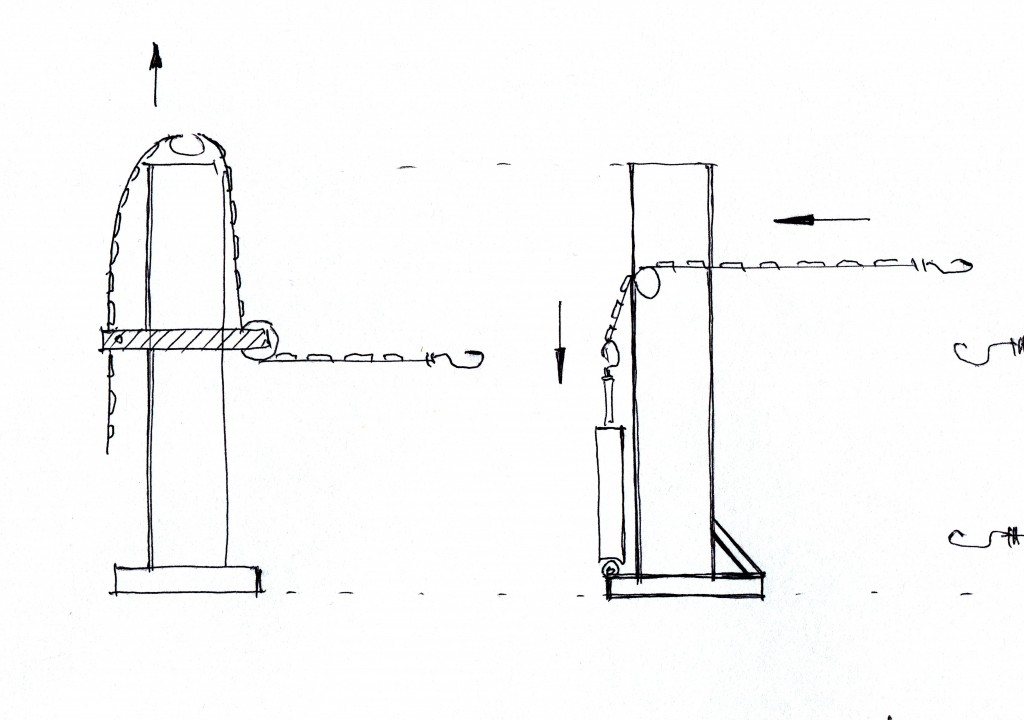

Теперь о силовых устройствах. Для начала немного теории.

Каждый автомобиль имеет силовой каркас, страдающий во время аварии и, выпрямление которого основная задача кузовного ремонта на стапеле. Чем ближе повреждения к капсуле безопасности, тем сложнее будет ремонт и тем большие усилия потребуются на стапеле. Посмотрим как будут распределятся нагрузки при вытяжке лобового удара и как различные конструкции стапелей будут воспринимать эти нагрузки.

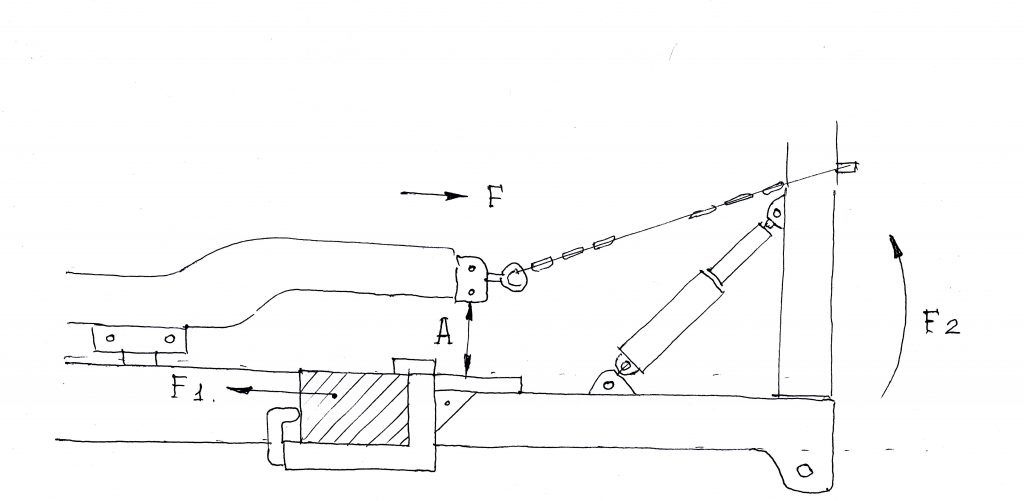

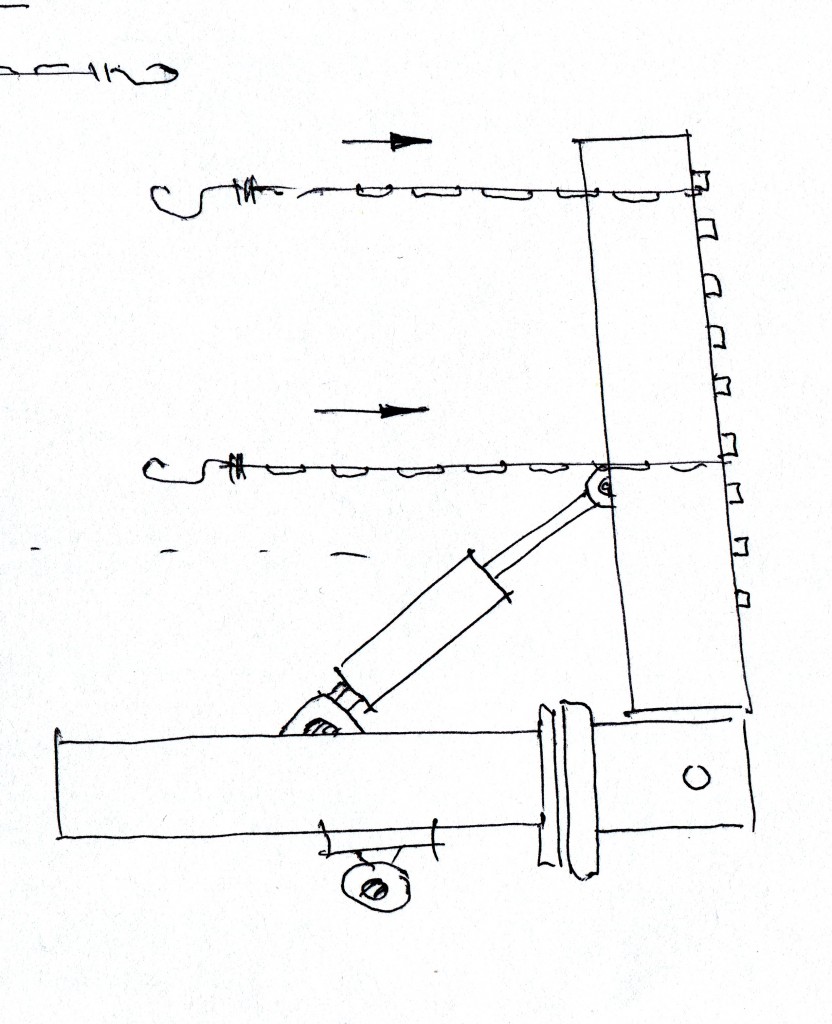

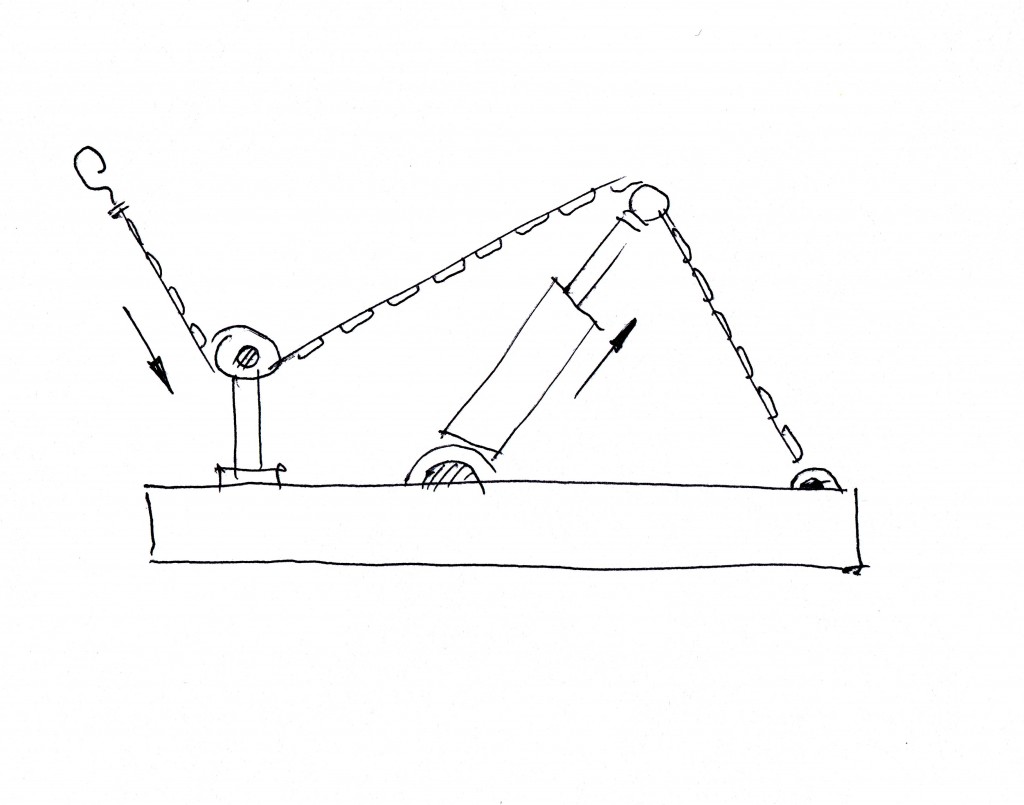

При вытяжке лонжерона вперёд на раму и силовое устройство (С.У.) закреплённое на ней действуют две основные силы. F1 – Стремиться согнуть раму назад, а сила F2 – будет закручивать её вверх. И чем расстояние A больше, тем больше F2.

Вид спереди. Если тянуть лонжерон с откосом цепи, то появляется ещё одна сила, которая стремиться повалить руку вбок. Для того, чтобы этого избежать руку надо заранее отклонить в сторону. Или переставить с.у. целиком напротив лонжерона.

Если представить себе, что вертикальная и горизонтальная части с.у. образуют плоскость, то цепь при вытяжке должна находится в этой плоскости. Если этого не происходит, то при нагрузке появляется сила, валящая руку вбок.

Силовые устройства: (башня, рука, гусь и т.д.)

Башенные.

Gрименяются, в основном, на платформенных и напольных стапелях. Применение этих устройств на рамных стапелях крайне редко. Башенные с.у. отличает самая большая масса. Но главным отличием является то, что несмотря на высоту и направление вектора тяги усилие будет постоянным.

Рычажные.

Наиболее распространены. Они применяются практически на всех рамных и подкатных стапелях, и ограничено на напольных. Отличаются простотой устройства и малой массой. Чем выше закреплена цепь на рычаге, тем меньшее усилие развивает.

Векторные.

Самые простые по устройству, но, в то же время, позволяющие не только тянуть, но и толкать, поднимать и опускать кузовные элементы. Правда, при этом являются самыми сложными по использованию.

Немного о зажимах отбортовки порогов для стапеля.

Практически все производители стапелей выпускают зажимы оснащённые сменными губками со специальной насечкой. Зажимы различаются шириной от 80 до 250мм. Узкие зажимы не самый лучший вариант, если ремонт затянулся. Машина от долгого висения на стапеле может “надеться” на узкие зажимы (деформируется порог). С широкими зажимами таких проблем нет. Отдельные производители вместо губок ставят стальные штыри (обрезанные дюбеля), которые протыкая металл отбортовки очень надёжно фиксируют машину, но после снятия со стапеля в пороге остаётся 48 дырок. Одно лечим – другое калечим. Какие бы кузовные зажимы Вы не применяли, при больших усилиях вытяжки рекомендуется использовать цепь прикреплённую к раме стапеля и силовой точке кузова напротив тягового зажима. Например при вытягивании лонжерона за болт крепления подрамника.

В заключении хочу сказать,

что какой бы стапель Вы не выбрали, твёрдо помните одно: СТАПЕЛЬ – ЭТО ИНСТРУМЕНТ. О того как Вы будете им пользоваться зависит не только его успешная работа, но и Ваш заработок (микроскопом тоже можно гвозди забивать). Желаю успешной работы и правильного выбора оборудования!

О нас

Стапели от производителя. Продажа степелей дешевле аналогов на 30-50%. Гарантия 1 год! Наша компания занимается производством кузовного оборудования вот уже 8 лет и наши клиенты всегда остаются довольны! Наша компания, помимо основного рода своей деятельности, так же занимается изготовлением отдельных узлов, стапелей по Вашим чертежам на заказ, а так же ремонтом стапеля. Производство стапелей Vector основано на базе частного предприятия с использованием парка металлорежущих станков в т.ч. с ЧПУ. Cтапель Vector предназначен исключительно для профессионального использования. В случае неправильного использования стапелей Vector, организация-изготовитель ответственности не несет.

О стапеле Vector

Модульная конструкция рамного стапеля Вектор не ограничена моделями представленными в прайс листе. Вариаций стапеля около 40, наиболее популярные выделены на главной странице. Конкретно – это стапели Vector NZ, Vector Pro, Vector SL, Vector S+ и Vector S. На эти комплекты действует скидка. На кузовное оборудование нашего производства мы даём гарантию 1 год. Наша компания осуществляем продажу стапелей не представленных в прайс-листе при помощи составления собственной комплектации в разделе Собери свой стапель. Там Вы можете ознакомится с ценами на каждую комплектующую (башни стапеля, кузовные зажимы, перехваты, цепь, траверса, гидравлическое оборудование и пр.). Всё это поможет вам выбрать подходящий Вашему автосервису стапель.

Стапель для сварки мотоциклетных рам

Пару лет назад я строил двухколесный мотовездеход на базе двигателя от бензогенератора, и под этот проект был сделан простенький стапель для сварки рам.

Стапель фиксировал рулевую колонку и дропауты, удерживая их в заданном положении при сварке, пока вокруг них строилась основная часть рамы. Не секрет, что сама по себе рама может быть сколь угодно кривой и замысловатой по форме — главное, чтобы колеса будущего транспортного средства стояли параллельно и находились бы в одной плоскости. Поэтому основное внимание уделено было именно фиксации деталей, ответственных за будущее взаиморасположение колес.

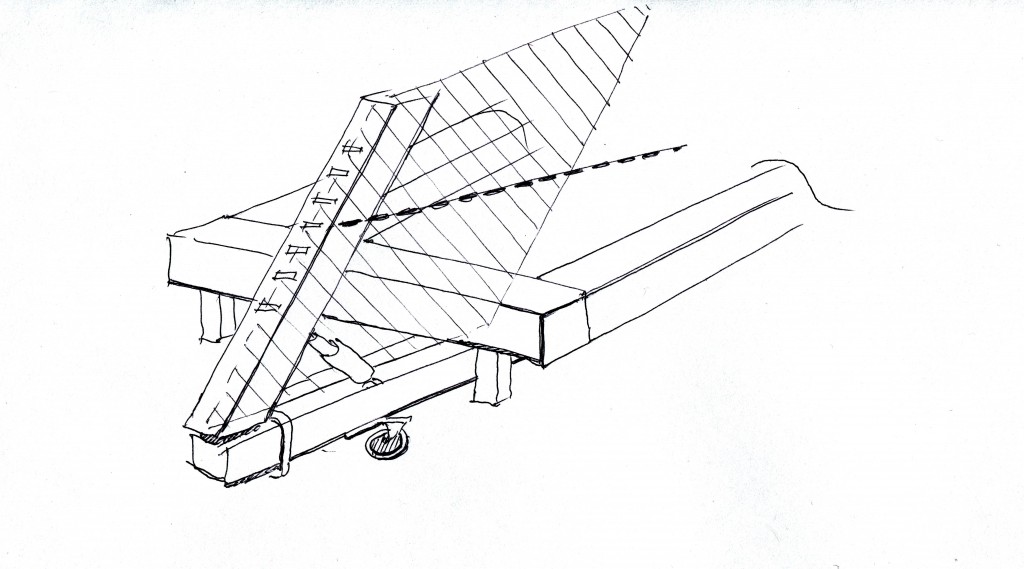

Вот так стапель выглядел в работе:

При работе с ним столкнулись с несколькими неудобствами. Во-первых, стоящий на столе стапель — это не всегда удобно, т.к. он мешает другой работе, и его нужно снимать со стола, когда требуется место (а он тяжелый — одному не снять). Во-вторых, при сварке рамы вокруг стапеля нужно постоянно ходить. И чем стол больше, тем больше неудобств. В-третьих, при сварке рамы рано или поздно возникает необходимость варить снизу, а на нашем стапеле это было сопряжено с большими неудобствами. Проще было, оставить все нижние швы на потом, и проваривать их после снятия рамы со стапеля, что не очень правильно.

Сварив с помощью этого приспособления пару рам, решили сделать более продвинутую конструкцию. По задумке она должна быть разборная, что облегчит хранение и транспортировку при переезде. Кроме того, разборная конструкция позволит быстро апгрейдить стапель и дополнять его новыми элементами по мере необходимости, заменять одни детали другими. И, само собой, новая конструкция должна быть избавлена от всех прежних недостатков.

Сперва лазером вырезали все необходимые крепежные элементы. Приношу извинения за качество фото, к сожалению, другого просто нет :(

Сам стапель собирался из стандартного квадратного профиля 60х60х4. Его жесткости более чем достаточно для изготовления кастомных рам. Зарубежные мото-кастомайзеры и вовсе используют профиль сечением 2"х2" (т.е. 50х50).

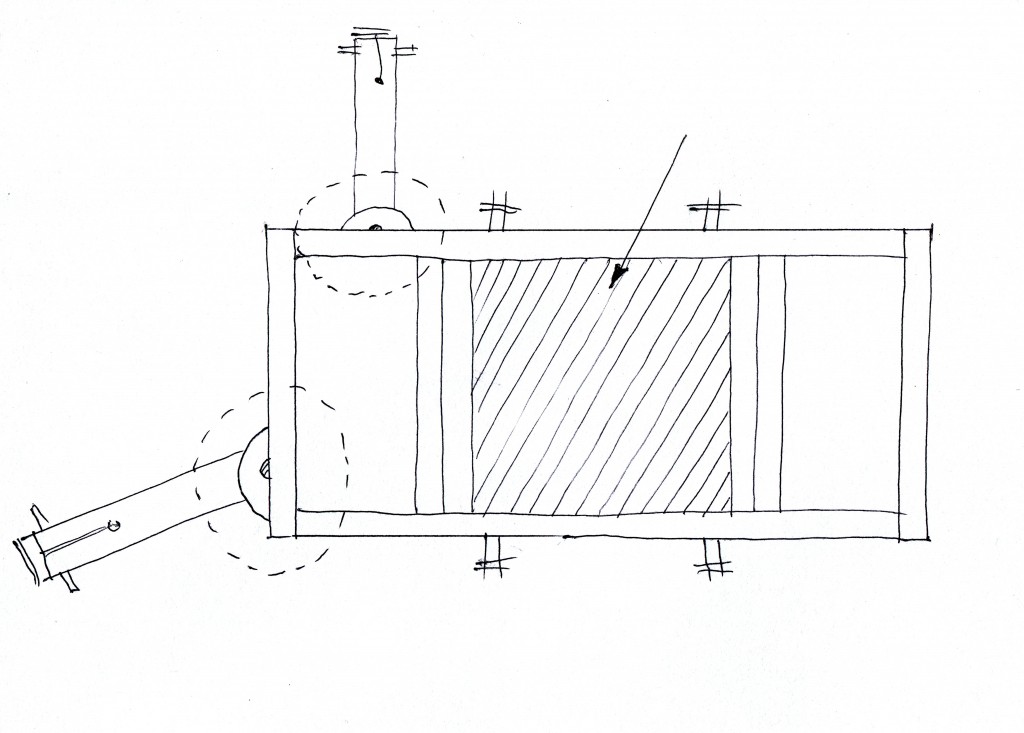

Сперва собираем нижнюю часть — это опоры, на которых будет подвешен собственно стапель:

Затем навешиваем основную часть. Вертикально стоящий профиль будет направляющей, на которой будет крепиться держатель рулевой колонки:

Затем добавляем остальные элементы: держатели дропаутов, держатели нижней части рамы и горизонтальные опоры самого стапеля:

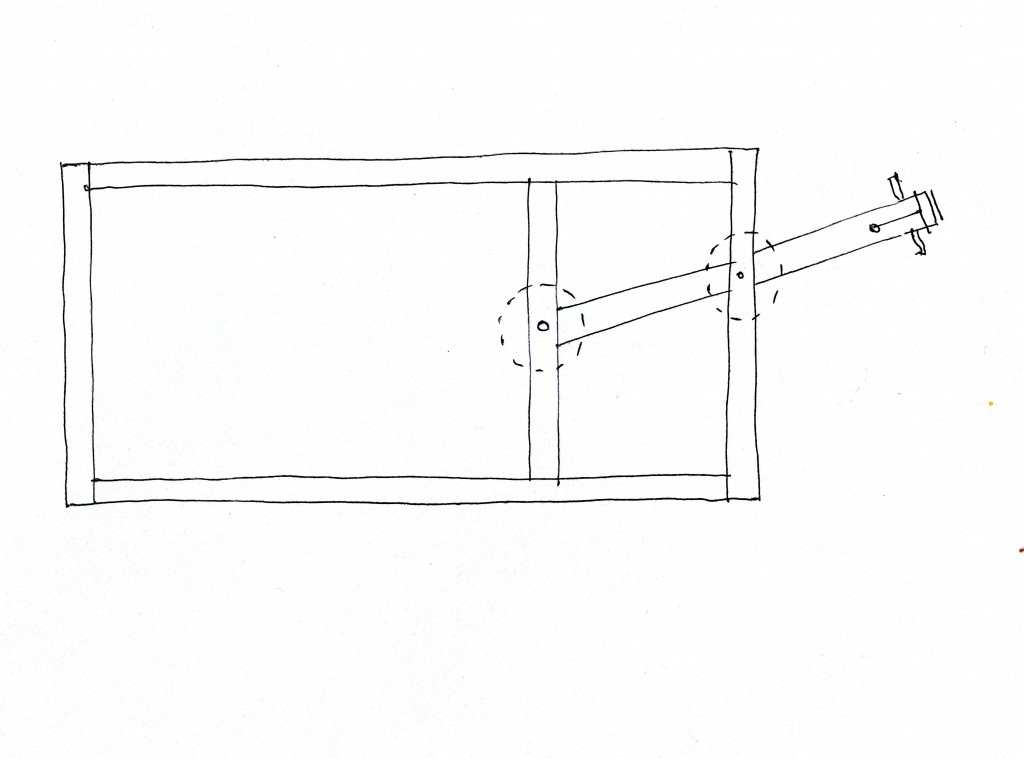

И ставим это все на обычные колеса с тормозом:

Получившаяся конструкция обладает высокой мобильностью. Ее можно легко перемещать по мастерской вместе с установленной на ней рамой. При необходимости можно просто откатить все к стене или в дальний угол, где стапель не будет никому мешать. Рабочий стол теперь всегда свободен, а вокруг стапеля можно легко перемещаться, без проблем доставая до самых сокровенных мест свариваемой рамы.

Сейчас у нас на стапеле стоит рама от Диверсии, которой мы отрезали штатный подрамник, чтобы заменить его кастомным. Держатель дропаутов снят, т.к. в нем нет необходимости.

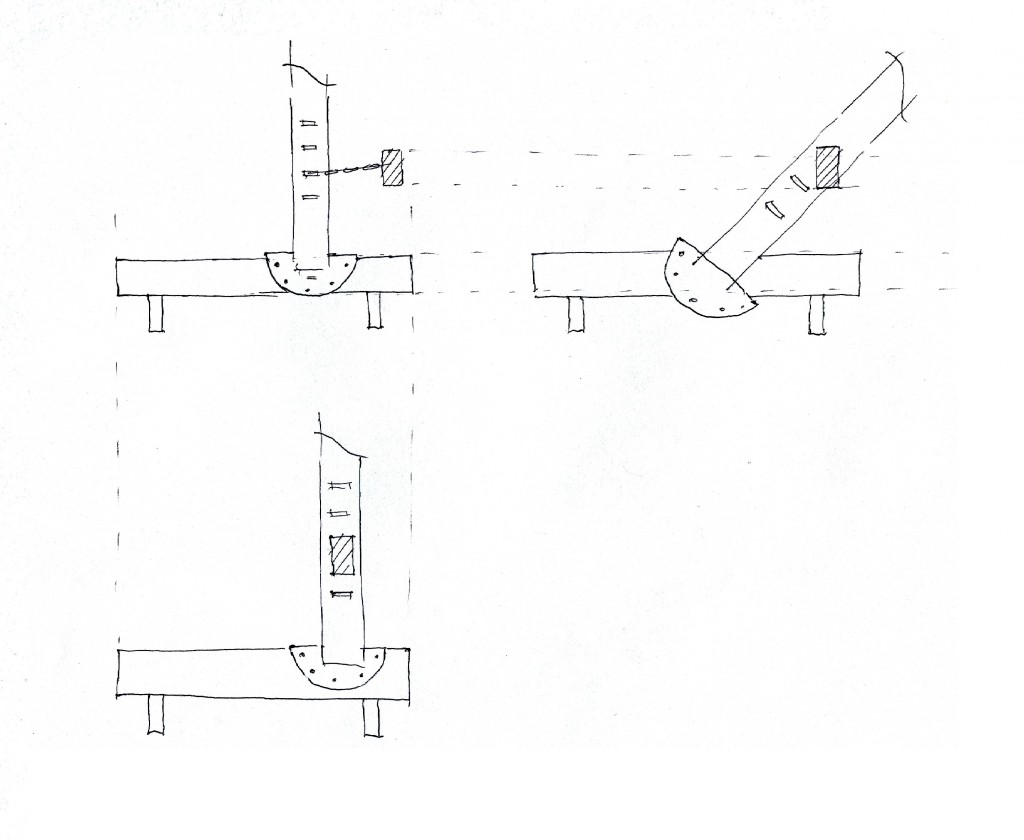

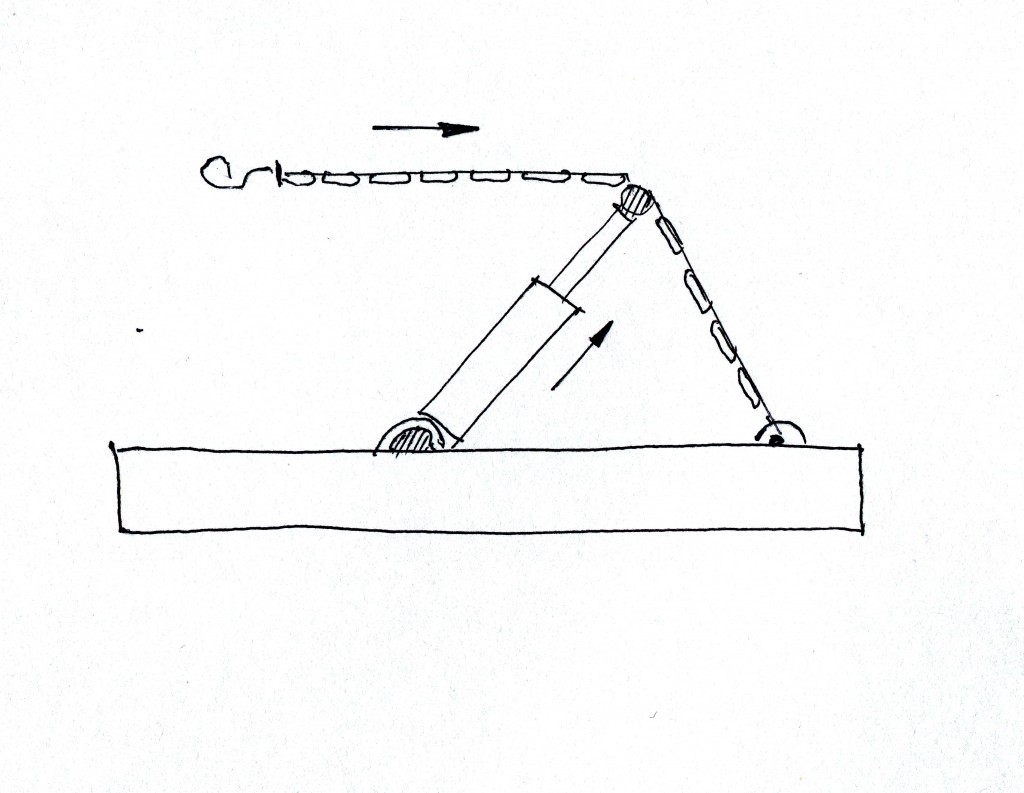

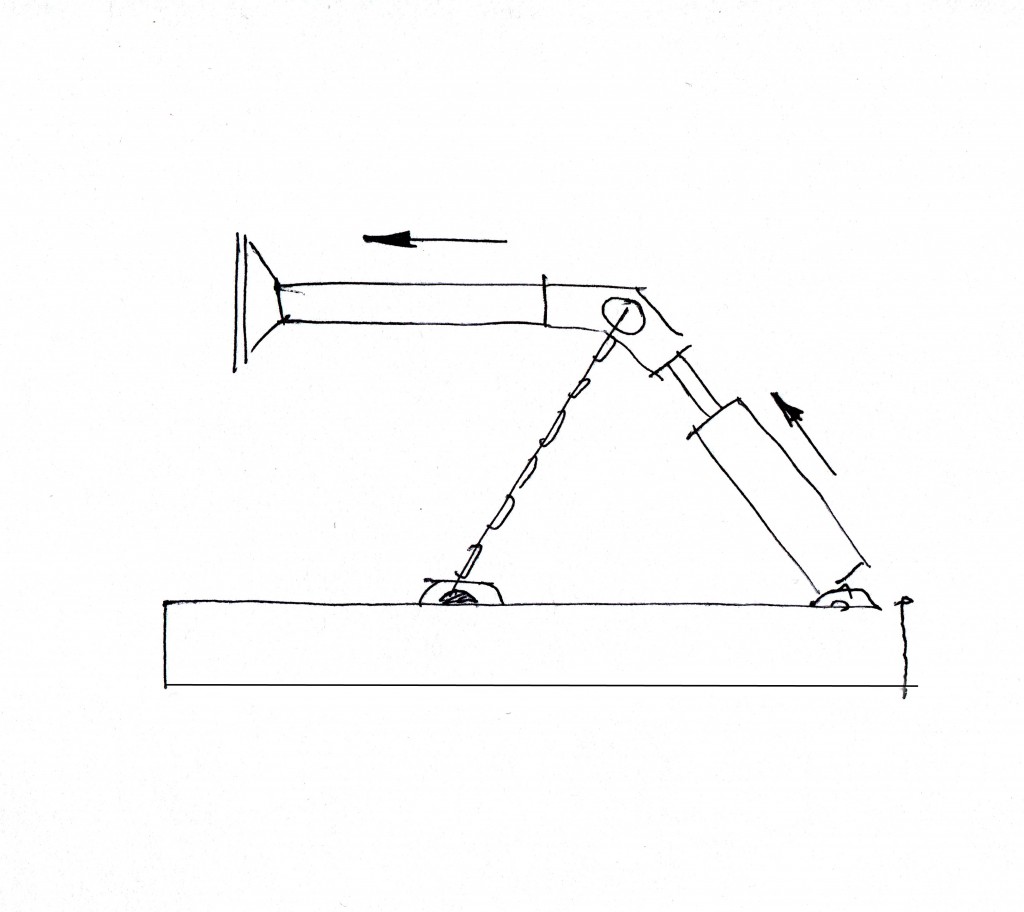

А вот и главное достоинство нового стапеля:

Раму можно вращать вокруг горизонтальной оси, фиксируя в новом положении. Всего возможно 16 положений (т.е. вращаем с шагом 22.5 градуса). Теперь можно без проблем добраться до любой точки свариваемой рамы и проварить проблемные места, не снимая раму со стапеля.

Стапель не окрашен. Это сделано для того, чтобы сохранить возможность приварить к нему какие-то дополнительные элементы, если это вдруг понадобится. По мере необходимости к нему будут добавляться новые съемные элементы, чтобы работать с различными типами рам и строить что-то оригинальное.

Некоторое время назад меня спрашивали про стапель для сварки мотоциклетных рам, замеченный на одной из фотографий. Пришло время рассказать про него поподробнее.

Идея постройки такого стапеля возникла во время работы над мотовездеходом. Тогда для сварки рамы я использовал довольно простое приспособление, которое обладало несколькими недостатками: было абсолютно не мобильным (снять со стола вернуть на место можно было только силами минимум двух человек) и не позволяло проваривать швы в труднодоступных местах. Поиск решения привел на один из забугорных сайтов, откуда идея была позаимствована и переработана под наши реалии.

В итоге родилась полностью разборная конструкция, построенная из стандартного стального профиля 60х60х4 и набора хитрых крепежных пластин. Воедино все собирается с помощью гаек и шпилек или длинных болтов. Готовая конструкция получается достаточно жесткой для того, чтобы на ней можно было собирать мотоциклетные рамы при условии аккуратной подгонки стыков (т.е. с зазорами 1-2мм, что легко достигается при штучном производстве, даже если из инструментов есть только болгарка и напильник).

Получилась вот такая приспособа:

Она подходит для сборки как мотоциклетных, так и велосипедных рам. Стапель удерживает рулевую колонку и дропауты (при сборке "сухой" рамы) или втулки, через которые пройдет ось будущего маятника. Остальные части рамы поддерживаются упорами, изготавливаемыми под каждый тип рамы индивидуально — все зависит от того, что за раму вы нафантазируете.

Сейчас на стапеле стоит рама от Yamaha Diversion. Мы отрезали от нее штатный подрамник и будем заменять его кастомным. Рама удерживается за рулевую колонку и прижимается струбцинами к нижним поперечинам на стапеле. Как только станет понятна конфигурация нового подрамника, мы изготовим соответствующий держатель, который закрепим на стапеле. Он будет удерживать детали будущего подрамника при сварке.

Все это хозяйство установлено на небольшие колеса с тормозом, поэтому перемещать стапель с места на место можно силами одного человека. Тормоза на колесах надежно фиксируют стапель на месте и не дают ему двигаться, когда это не нужно.

А теперь — основная фишка конструкции. Стапель позволяет вращать свариваемую раму вокруг горизонтальной оси. Благодаря этому можно добраться до любого стыка, который раньше был труднодосягаемым, и проварить его до того, как рама снята со стапеля.

Протестировав стапель в боевых условиях, мы решили сделать его одним из продуктов нашей мастерской. Его можно заказать как в виде полностью готовой конструкции (25300 руб), так и в виде комплекта для самостоятельной постройки (10200 руб). Во втором варианте заказчик получает полный набор крепежных пластин, держатель рулевой колонки и все необходимые токарные детали. Профиль, шпильки М12 и М20, гайки, гровер и колеса потребуется приобрести самостоятельно.

Комментарии 27

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

До сих пор можно заказать?

добрый

а файлы для чпу резки имеются?

или хотя бы чертежи с размерами

хотелось бы для себя повторить

был бы очень благодарен)

Добрый день!

Подскажите, переделать стандарт на хардтейл сколько стоит?

Добрый день!

Поскольку я не занимаюсь подобными работами, расценок на них не знаю.

Приветствую, скажи сколько метров профиля идёт на такой стапель и что входит в полный набор крепёжных пластин? Есть ли возможность сделать дополнительные пару пластин под определённые нужды?

Я примерно так и дуиал

Вопрос — как сделать у Вас заказ? Хороший стапель получился у Вас

Сейчас в личку напишу

очень крутой стапель! Парни молодцы, и не обрщайте на внимания на критику, как правило там 80% людей которые только дрочат на постройку, а 18% это москвичи, за которых все делают на таких стапелях. Круто парни!

Спасибо на добром слове :)

Мы и не паримся. За два года активной работы с кастомайзерами мы эту кухню очень хорошо изнутри изучили и отлично представляем реальное положение дел и соотношение количества реальных рукодельных парней и теоретиков. Последних, к сожалению, несоизмеримо больше, поэтому их голоса слышнее.

В конце июля этого года на второй Кастом Конвенции одна из команд-участников собрала мотоцикл за 24 часа, полностью переварив взятые от донора раму и маятник на нашем стапеле. Это было хорошим испытанием для конструкции и подтверждением того, что она более чем жизнеспособна. Единственное, что нужно поменять — это колеса, т.к. нынешние оказались не особо выносливыми и развалились.

Ну а как рамы без стапеля варить еще? :-)

Поворот — штука очень полезная, т.к. очень сильно облегчает сварку труднодоступных мест.

В конце июля в Москве была очередная Кастом Конвенция, в рамках которой проходили соревнования двух мото-мастерских. Парням нужно было за 24 часа (3 рабочих дня) построить мотоцикл (с нуля или переделать донора). Одной из команд мы предоставили свой стапель для конкурсной работы, а вторая пользовалась своим — классической стационарной конструкции. Была возможность наглядно сравнить в деле оба подхода.

Вращающийся выручал очень сильно, экономия времени огромная. Там где вторая команда была вынуждена корячиться, чтобы добраться до шва или доваривать, сняв раму со стапеля, наши подопечные справлялись на раз-два.

Этот пост с чипмейкера был изучен вдоль и поперек уже очень давно. Его автор большой молодец, но его подход можно назвать "стрельбой по воробьям из пушки" в том смысле, что он избыточен, причем многократно.

Обратимся к мировому опыту. В первую очередь, к американскому, т.к. культура мото-кастомайзинга родилась там, и основное влияние на культуру до сих пор исходит из-за океана. Это не преклонение перед Западом, просто я не считаю зазорным пользоваться уже накопленным годами опытом, кто бы его не накопил.

Просто погуглите картинки по запросу "frame jig", и вы удивитесь, что большинство зарубежных кастомайзеров, как гаражного уровня, так и вполне известных на локальных рынках, используют стапели именно такого типа. Рознятся они, по большей части, лишь сечением используемого профиля (от 2" до 4"). Парни за океаном не догадываются, что эта конструкция "не дотягивает ни жесткостью, ни точностью". Поэтому просто строят с ее помощью мотоциклы, на которых ездят ежедневно, не подозревая даже, что все сделано неправильно, и так делать нельзя. Скажу даже больше, можно найти большое количество англоязычных статей, где рассказывается про то, как строить рамы вообще без стапеля, "на коленках" (как это было на заре чопперостроения в США).

Все это не отменяет того факта, что чем стапель жестче, тем конструкция получится точнее — здесь вы правы. Но есть "идеальное", а есть "необходимое и достаточное". Мы предлагаем второе, и это работает.

Сомневаюсь я в правильной геометрии сего изделия. С учётом шпилек и прочего.

Струбцины нужно полустационарно делать с ромбовидным зажимом, дя точной осевой центрации деталей.

Сыровато, но молодцы, ещё раз посоветую смотреть импортные аналоги и правильно их копировать, ничего зазорного в этом нет, тем более если ещё и вводить что новое своё, другие вобще ничего неделают, только торгуют.

Струбцины нужно использовать такие, которые наилучшим образом подходят для конкретной задачи. Единственного правильного решения здесь нет.

В рассматриваемом случае (на фото) достаточно самых простых, т.к. стапель сейчас работает исключительно в роли подставки под уже готовую раму, чья геометри меняться не будет. На нее планируется поставить подрамник (съемный), точность геометрии которого не имеет особого значения, т.к. он не будет держать ничего, кроме крыла и сиденья.

При сварке рамы с нуля, несомненно, можно использовать призмы, подобные тем, что применяются на фрезерных станках для зажима цилиндрических деталей. Хотя и они нужны далеко не всегда. Например, если строить раму, замыкающуюся на двигатель, правильнее будет сделать под ее детали "персональные" крепежи.

Эта конструкция хороша тем, что на нее можно навешивать любые вспомогательные элементы в зависимости от того, что именно будет строиться.

Ну в описании выше Вы указали, что стапель для сборки мотоциклетных рам, а сейчас говорите, что он для мелкого ремонта и тюнинга

Это стапель для мотоциклетных рам. Не важно, сварка это с нуля или мелкий тюнинг. Способ крепления зависит исключительно от ваших потребностей и того, над чем вы работаете. На фото показан частный случай применения. Это не догма. У вас все может быть совсем по-другому.

Стапель — это базовая платформа, основа, на которую можно навешать все, что вам угодно и так, как вам угодно. Какие элементы поставить и как к ним крепиться, решаете вы и только вы. И элементы крепления тоже изготавливаете вы — так, как нужно именно вам, исходя из ваших задач.

Да всё понятно, набор сделай сам.

А если углы неправильно вышли, то сам виноват- неправильно собрал, прикрепил и т.д.

3 этапа сборки стапеля своими руками

Стапель своими руками: особенности конструкции + ее виды + понятие геометрии кузова + алгоритм ее проверки + детальный разбор 3 этапов сборки стапеля собственными руками.

Ситуации в жизни бывают разные. По мере увеличения траффика на дорогах, пропорционально растет и риск стать жертвой как собственной невнимательности, так и других водителей на дорогах нашего государства.

Учитывая состояние транспортных линий, вероятность подобного исхода в 2020 крайне высока даже для прилежного автомобилиста. При больших помятостях не обойтись без капремонта, но, если на авто пара-тройка вогнутостей, решить вопрос реально и дома.

Достаточно сделать стапель своими руками, и количество обращений в автомастерские значительно сократиться. В сегодняшней статье мы разберем конструкцию гаражного устройства + предоставим инструкцию по его сборке.

Что такое «стапель» и «геометрия кузова»?

Работа по восстановлению геометрии кузова и корректировки рамы от небольших ударов рядовыми способами произвести нереально. Стапель – это тот инструмент, который решает оговорённую проблему, но это только при умелом использовании. Если у человека руки «с того места», даже самодельный стапель будет выполнять положенные на него обязанности не хуже покупного, а экономия в пару десятков тысяч рублей никому еще не вредила.

1) Понятие геометрии кузова + схема проверки

Для начала разберем что такое деформирование кузовной части. По сути – это искривление изначальной формы кузова, которая указывается в техдокументации к авто . Когда машина нульцевая, его кузовная часть лишена асимметрии – это дает возможность оптимально расположить детали к каркасу.

По мере эксплуатации авто, даже если оно не было в авариях, геометрическое расположение кузовных деталей меняется. Первые пару лет эти изменения глазом не заметить, но по мере «старения» автомобиля, увеличивается и степень асимметрии. Любое механическое повреждение увеличивает степень смещения кузова, и может сделать его опасным для нормального функционирования некоторых деталей.

Причины асимметрии кузовных деталей авто:

- неровная дорога и прочие препятствия, что для нашей страны весьма актуально;

- мелкий/значительные столкновения с прочими транспортными средствами;

- временной износ в совокупности с нарастающим пробегом;

- если авто опрокинулось.

Определить наличие смещений кузова можно двумя способами – дома или на СТО. Первый вариант дороже, но точнее, ибо работу проводят спецы, второй – менее точный, но бесплатный. При должном уровне сноровки, можно выявить до 95% ассиметричных компонентов в кузове транспорта даже у себя в гараже.

Важно: у любой модели авто в техническом паспорте имеется раздел, посвященный расстояниям между определенными кузовными точками. Без него проверить уровень асимметрии не представляется возможным физически. Даже от схожей модели данные не подойдут.

Найти актуальные данные можно и в мировой паутине. Благо, доступ к сети Интернет в 2020 году имеется у 100% автомобилистов. На крайняк, зайдите в интернет-клуб, или попросите скачать документ знакомых.

Пример можно увидеть на рисунке выше. Представленные расстояния будут сопровождаться цифровыми значениями с точностью до миллиметра. Наибольшую значимость в суждениях об асимметрии имеют стаканы, прикреплённые к лонжеронам. Кроме того, сами лонжероны – это крепежная база важнейших узлов кузова авто, и даже незначительные смещения пагубны для структуры всего автомобиля сразу.

Многие автомобилисты забивают на мелкие перекосы своего коня, но делать это настоятельно не рекомендуется, ведь даже мелкие неточности в геометрии негативно сказываются на управляемости, что рано или поздно выльется в плачевную ситуацию. К первоначальным признакам перекоса кузова, которые можно увидеть невооруженным глазом – плохо закрываются двери авто и его багажник.

Вторичные признаки – потеря управляемости. Сначала это будет заметно только при больших скоростях, но по мере прогрессирования асимметрии, тяжело держать авто в узде станет и на небольших скоростях.

Инструкция по проверке геометрии кузова:

- Собираем минимальный набор инструментов – специализированная рейка с масштабом, рулетка аи штангельциркуль.

Использование в измерениях рулетки дает искаженные результаты, что не позволит выявить минимальные отклонения симметрии транспортного средства. Если данный факт не так важен (когда деформация очевидна), можно воспользоваться и ей.

2) Что такое стапель + его разновидности

Стапель – основополагающий инструмент для «лечения» деформации кузова транспортного средства. Благодаря рассматриваемому механизму, человек может добиться полного соответствия геометрической формы кузова авто к указанным параметрам технического паспорта.

Выполнять свою работу стапель может из-за оснащения захватами, цепями, измерительными приборами и прочими механизмами, которые позволяют прилагать растягивающие/сжимающие усилия в отношении деталей кузова транспортного средства.

Как работает оборудование:

- Закрепления кузова на одном или нескольких участках стапеля.

- Крепление цепями вытяжного устройства к ассиметричным элементам.

- Вытягивание деформированных элементов гидравликой.

- Мелкая коррекция.

- Измерение геометрии детали специализированными приборами.

Стапели, разработанные собственными руками в гараже, имеют упрощенные системы гидравлики, и, как правило, могут работать не более чем с 1 участком кузова авто. Для специализированных СТО на заказ делаются многоточечные стапеля, подходящие как для легковушек, так и грузовых транспортных средств.

Имеется глобальное распределение стапелей по категориям – электромеханические с программируемой основой и механические ручного типа. Если мы говорим об изготовлении оборудования в домашних условиях, приоритет однозначно отдается второму варианту. Детальнее о разновидностях стапелей далее.

А) Подкатный стапель

Тип устройства, что реально использовать исключительно для мелких ремонтных работ, по причине отсутствия полноценного стапеля. Ключевая конструкционная особенность оборудования исходит из его названия – на основе крепится передвижная площадка, передвигаемая вдоль стапеля. Посредством нее и производится работа с кузовной частью автомобиля.

Надежность конструкции может помочь в простенькой рихтовке и грузовых авто, но в таких случаях куда безопаснее обратиться в СТО. Благодаря своей компактности, подкатной стапель не требует много места, и способен занять свое законное место даже в небольшом гаражном помещении.

Возможности подкатного стапеля:

- работа с разно габаритными транспортными средствами;

- применение в небольших помещениях;

- высокая точность настройки любых типов кузовов;

- уникальная система по креплению зажимов для отбортовки порогов;

- оборудование можно дополнять десятинной гидравликой.

Б) Рамный стапель

Оборудование имеет большую эффективность нежели подкатное. Благодаря конструкционным особенностям, механик может прочно зафиксировать автомобиль в пределах рамы, а далее без напряга вытягивать ее вдоль и поперек.

Преимущества рамного стапеля:

- доступ к днищу;

- выполнение работ по ремонту кузова на разной высоте;

- компактность конструкции.

При наличии мелких деформаций, без рамного стапеля не обойтись. Для экономии места популярностью пользуются конструкции с автоматическими подъемниками. На каркасе авто крепится с помощью цепей, а фиксация по высоте производится с помощью зажимов. Деформированные части вправляются с помощью цепей, что прикреплены к гидравлическому устройству.

В) Напольный стапель

По базовой конструкции напольный стапель сильно напоминает подкатной. Основное отличие – детали не двигаются, а вмонтированы в пол. Функционал от этого не страдает, зато в плане цены такой стапель обойдется куда дешевле.

Хорошая мобильность механизмов дает возможность производить коррекцию геометрии кузова авто различных сложностей, но для капитального исправления деформаций он все равно не подойдет.

Обратите внимание: если мы говорим о самоделках, то напольный стапель будет оптимальным вариантом конструкции в домашних условиях. Дешево и сердито.

Напольный стапель оперативно устанавливается, имеет небольшую площадь использования + низкую стоимость (себестоимость производства). Выдвижные устройства реально убрать, а полученные рельсы использовать для прочих целей. Основной недостаток напольного стапеля – невозможность проведения замеров отдельных кузовных компонентов и общей геометрии кузова транспортного средства.

Г) Платформенный стапель

В основе лежит платформа с выезжающим трапом на рельсовых опорах. По внешнему виду – это эстакадная конструкция. Если у автомобиля заблокированы колеса, в работе можно использовать специальную тележку для перевозки и лебедку.

Платформенный стапель – дорогой, но надежный вариант оборудования. Универсальность конструкции позволяет проводить как мелкие исправления асимметрии кузова, так и проводить полноценную корректировку геометрии кузова для легковушек, внедорожников и мелких грузовых моделей авто.

Преимущества платформенного стапеля:

- способность перемещать конструкции весом до 20 000 килограмм;

- телескопическая шкала снижает расчетные погрешности;

- богатая комплектация вспомогательными механизмами при покупке.

В автосервисах размещают именно платформенные стапели, ведь сфера работ у СТО куда шире, нежели при использовании оборудования в домашних условиях.

Стапель своими руками: инструкция по изготовлению

Если мы говорим о мастерских, то тип стапеля подбирается в зависимости от целей ремонтных работ. Изготовление стапеля в домашних условиях не позволяет сильно варьировать с типами оборудования. Единственный приемлемый вариант – напольный или рамный стапель.

| Преимущества самодельного стапеля | Недостатки оборудования |

|---|---|

| Простой доступ к днищу транспортного средства | Тяжело провести точные измерения по диагоналям. |

| Напольное размещение рельсов дает возможность с выгодой использовать место в гараже автомобилиста. | При недобросовестной сварке высока вероятность поломки устройства. |

| Компактность и возможность в проведении ремонтных работ на различных высотах. | Небольшое количество точек вытяжки, что накладывает ограничения на варианты ремонтных работ. |

Самостоятельное изготовление стапеля экономит человеку деньги в 3-4 раза от рыночной стоимости оборудования, а используемые инструменты и в дальнейшем пригодятся для повседневных ремонтных работ в гараже.

Давайте поэтапно рассмотрим, как именно сделать стапель своими руками в домашних условиях.

Этап №1. Поиск/разработка чертежа

Ключевой момент всего мероприятия по созданию стапеля собственными руками. От уровня продуманности и точности в параметрах будет зависеть качество готовой конструкции и долговечность работы оборудования под большими нагрузками. Даже если человек и делает инструмент для собственных нужд, забивать на качество сборки нельзя. Скорее наоборот, во избежание опасных ситуаций, отнестись к разработке чертежа стоит с особой ответственностью.

Каким образом добыть чертеж:

- найти в интернете. Простейший вариант для новичка, который желает сэкономить деньги и получить сравнительно качественную сборку стапеля в домашних условиях;

Напольный стапель – распространенный домашний тип оборудования среди автовладельцев, потому, разрабатывая чертеж самостоятельно, можно обратиться к коллегам по баранке и сделать замер с уже готового устройства.

Этап №2. Сбор материалов + инструментов

Производить сборку стапеля рационально в гаражном помещении, где тот будет располагаться на постоянной основе. Такой подход позволит оптимизировать размеры будущего оборудований, взяв за основы свободное пространство в гараже автовладельца.

Важно: площадь гаражного помещения обязана быть в 4-7 раз больше, нежели площадь рабочей области стапеля. При установке гидравлики, разница в пространстве станет еще более заметной.

Теперь поговорим о наборе инструментов и сырья для изготовления стапеля. Большинство деталей имеются в гараже автомобилиста по умолчанию. Недостающие же можно взять в аренду или попросить на пару суток у друзей.

| Инструменты | Материалы |

|---|---|

| Электрическая сварка | Труба профильного типа. Толщина от 0.4 сантиметра, а длина рассчитывается на основании используемого чертежа |

| Электрическая дрелька | Металл на косынки с толщиной от 0.4 сантиметра |

| Болгарка | Краска (лучше порошковая) + грунтовка |

| Сверла различных диаметров | Зажимные устройства. Их можно либо купить уже готовые (вторичный рынок), или сделать самостоятельно с нуля |

| Краскопульт. Можно заменить малярными кистями | Гидравлическое устройство с выдерживающим давлением от 10 тонн |

| Молотки, плоскогубцы, щипцы и прочие мелкие инструменты ежедневного использования в автомобильном хозяйстве | Болты с гайками большого диаметра |

Большинство материалов реально найти на блошиных рынках для владельцев авто. Расходный материал в пунктах приема лома. Производя отбор, отбрасывайте ржавую сталь, ведь итоговая конструкция будет постоянно подвергаться громадному давлению транспортного средства, а это от 2 до 10+ тонн. Хотите качество? — соизвольте выложить чуть больше денег из личного кармана.

Пошаговое описание сборки стапеля собственными руками:

Этап №3. Собираем стапель своими руками, и проверяем его работоспособность

В процессе изготовления стапеля придется много работать со сварочным аппаратом, а потому, навыки обращения с оговоренным инструментом для человека, решившего произвести сборку собственноручно – обязательное условие. Пошаговая работа мастера расписана в таблице ниже.

| № | Шаг | Описание |

|---|---|---|

| 1. | Сборка рамы | Берем сварку в одну руку, металлические профили в другую, и свариваем вторые в соответствии с чертежом. На готовый внешний каркас присоединяется внутренняя рама. Сварки не жалейте и крепите профили друг к другу во всех возможных местах. Для повышения жесткости конструкции по углам добавляем стальные косынки. Максимальную надёжность и безопасность рамы обеспечат дополнительные поперечные балки по периметру. |

| 2. | Добавление ножек или колесиков | Для статической конструкции данный шаг не требуется, но, если у вас по чертежу стапель на рельсовом подкате или передвижной – этот элемент станет неотъемлемой частью итоговой сборки. Если предусматривается передвижение на колесиках, логично будет вмонтировать рельсы в центральной части гаража, где будет двигаться готовый стапель. |

| 3. | Готовим детали стапеля | Сюда относят лапки, стойки и верхние прижимы. Часть деталей можно купить уже готовыми, но если хотите во всей красе показать себя, можете сварить компоненты конструкции с нуля. |

| 4. | Свариваем зажимные струбцины | Ставим каркас по нивелиру. Фиксируем вертикальные стойки конструкции при помощи болтов, и посредством нивелира настраиваем нужную высоту, где будут располагаться лапы. Теперь можно смело сваривать детали. |

| 5. | Монтирование стоек и тянущих узлов | По мощности, гидравлические устройства заводского типа обязаны иметь силу от 2 тонн. Для крепежа вытягивающих элементов рационально использовать накладки из швеллеров, что ставятся непосредственно на каркас конструкции. Далее, сверлятся отверстия и производится установка тянущего механизма. |

В конце останется проверить стапель своими руками на практике. Заводим на него автомобиль, который нуждается в коррекции геометрии, и поочередно проверяем все функциональные узлы оборудования. Особо важно изучить прочность крепежей.

Читайте также: