Сварочный стол с вытяжкой

Обновлено: 16.05.2024

Мне в мастерскую понадобился сварочный стол.

Стоимость готовых профессиональных зарубежных решений "немножко" удручала, а у отечественного производителя не нашлось столов нужного мне размера — были либо слишком большие, либо слишком маленькие. Поэтому я решил собрать стол самостоятельно.

Сперва проанализировал доступный в сети опыт отечественного столостроения. Отечественный опыт пришлось откинуть сразу, потому что большая его часть сводится к тому, чтобы не потратить совсем ничего, а получившуюся поделку оправдать словами "ну ничего, что криво получилось — чай не в космос на нем летать, мне для себя, а не на производство". Сосредоточился на изучении западного опыта, где самодельщики относятся к делу немного иначе.

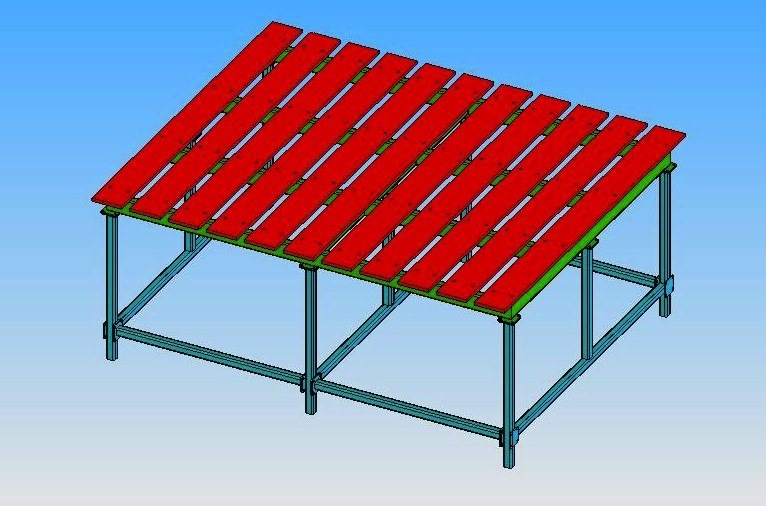

Начал с проектирования и набросал модель в SolidWorks.

В качестве материала планировалось использовать стандартные стальные профильные трубы. Столешница — 16мм стальные пластины, уложенные на раму стола через 16мм проставки, чтобы была возможность зацепиться струбцинами в любом месте стола, не упираясь в раму. Проставки привариваются к раме, а столешница прикручивается к ним болтами. Расстояние между элементами столешницы 40мм. Размеры стола 2100х1700, масса примерно 500 кг.

Рама сделана из толстостенной профильной трубы 80х40. За неимением других поверхностей ее пришлось сваривать прямо на полу. Варили TIG'ом, в аргоне.

Геометрию задавали с помощью угловых струбцин. С их помощью также выставляли раму по уровню.

Ножки стола сделаны их профильной трубы 40х40. Конструкция сделана разборной, чтобы упростить переезд "в случае чего". Для этого пришлось нарезать плазмой некоторое количество прямоугольных фланцев, которые приварены к торцам деталей, образующих опоры для рамы.

Пришло время укладывать столешницу. Сперва предстояло просверлить отверстия в пластинах (11 пластин х 8 отверстий = 88 шт) и проставках (тоже 88 отверстий), а затем еще и нарезать в проставках резьбу.

Сверлить 16 мм на станке, который есть в нашем распоряжении оказалось несколько сложнее, чем планировалось. Во-первых, это все-таки 16мм сталь. Во-вторых, станок не приспособлен для работы с деталями такой длины, и пришлось покорячиться, чтобы детали можно было уложить на стол станка. С нарезкой же резьбы проблем не возникло. Очень медитативное занятие: стоишь, крутишь, думаешь о вечном :)

Готовый стол, естественно, не идеально ровный, однако ровнее большинства самодельных столов, с которыми приходилось иметь дело ранее. Точности хватает для изготовления автомобильных бамперов, дуг/каркасов безопасности и различных среднегабаритных конструкций типа торгового оборудования.

Себестоимость стола по материалам и подготовительным работам (плазменная резка) составила чуть меньше 60 тыс.руб, которые окупились в первый месяц его использования. На постройку ушло 4 рабочих дня, 1.5 из которых занимались сверлением отверстий и нарезкой резьбы. Самым долгим был первый этап (изготовление рамы), т.к. очень много времени уходило на подгонку и выставление по уровню, да и TIG-сварка тоже штука не быстрая (потом использовали полуавтомат, и дело пошло значительно резвее).

Сварочный стол своими руками: порядок работ

Сварочный стол своими руками сделать не слишком сложно. Зато пользы от него в любом случае будет немало. И тут все понятно: если работы, осуществленные «на коленке», не гарантируют приемлемое качество шва, то оборудование специального места для сварки решит все проблемы.

Осталось только понять, как все сделать правильно. Для начала нужно выбрать материал для стола, определить его оптимальные размеры, решить вопрос с дополнительными устройствами, продумать несколько других важных моментов. После этого можно приступать к решению основной задачи. Итак, начнем?

Требования к столу для сварки

Есть определенные требования к столу для сварки, которые нужно учитывать перед началом работ по его изготовлению.

Определенные размеры

Чтобы сварщик во время работы мог качественно выполнять манипуляции, ему должно быть удобно работать, поэтому стол должен соответствовать высоте в 0,8–1,0 метра. Необходима опция регулировки стола. Соблюдение этого требования поможет работнику меньше уставать и решать свои задачи более эффективно.

Определены оптимальные значения сварочного стола – ширина 50 см, длина рабочей поверхности – 85 см. Но здесь многое зависит от характера выполняемых работ, и столешница может быть расширена еще на 30 см по обоим линейным размерам.

Подходящий материал

Стол должен быть устойчив к прожиганию. Для этого обращают внимание на состав и толщину материала. Также смотрят общую массу стола. Это важно, чтобы рабочее место сварщика оставалось неподвижным и устойчивым.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Наличие вытяжки

Рабочее место сварщика должно быть обязательно оснащено вытяжкой. Она обеспечивает очищение воздуха в закрытых помещениях от пыли, испарений, негативно воздействующих на здоровье людей. Для эффективной работы вытяжки должен быть установлен раструб.

Вытяжной воздушный поток создается вентиляторами, которые помещают с торца рабочей поверхности.

Освещение

Для работы сварщика важна освещенность рабочего места. Обеспечивают это требование с помощью светильников с лампами накаливания. Свет от такого источника проходит через щиток сварщика. Для светильников установлено максимальное напряжение в 36 В.

Чтобы достичь этого параметра для светильников, обычно устанавливают оборудование, обеспечивающее нужное напряжение, например понижающий трансформатор.

Медная окантовка рабочего места

Во время работы образуется сварочный шлак, который оббивается, как правило, о край стола. Медная окантовка позволяет это сделать, не повреждая рабочую поверхность.

Управление электропитанием приборов

В случае непредвиденных обстоятельств у сварщика должен быть доступ к быстрому отключению рабочего места от электроэнергии.

Особенности установки

По технике безопасности стол сварщика должен быть неподвижным, для этого его прикрепляют к полу. Вокруг устанавливают негорючий экран, обязательно нужно предусмотреть емкость с водой, к которой обеспечен простой доступ.

Колесики к столу обычно не крепятся, это негативно сказывается на его устойчивости. Но иногда их применение может быть оправданно.

Выбор конструкции сварочного стола

Чтобы сделать сварочный стол своими руками, нужны чертежи. Конструкция будет зависеть от частоты использования стола. Если работы периодические, то достаточно будет простого варианта. При решении трудоемких задач нужен стол, относящийся к категории полупрофессиональных.

В частности, это может быть сборочно-монтажная конструкция.

Стол простой конструкции для несложных работ

Этот вариант быстро собирается, но достаточно прочен и удобен для проведения текущих сварочных работ. В основе – жесткая рама. По углам при помощи сварки крепят ножки. Их можно сделать из уголка либо профильной трубы. Для устойчивости ножки скрепляют поперечинами на высоте 0,2 м от пола.

К этому каркасу сверху крепят рабочую поверхность, в которой должны быть предусмотрены прорези для струбцин. Для удобства в работе к столешнице приделывают кронштейн для кабеля от сварочного оборудования, а также размещают тару для мусора.

Обустраивают и окружающее пространство. Например, для хранения рабочей оснастки делают полки либо устанавливают тумбочку с ящиками. Также выделяют место для бочки с водой.

Полупрофессиональный сварочный стол

Такой стол для сварочных работ своими руками сделать сложнее. По удобству он не уступает простому столу, но конструкция предполагает выполнение более широкого спектра работ. Для этого устанавливаются металлообрабатывающие головки, которые позволяют сверлить, фрезеровать, шлифовать и т. д. Стол можно оснастить вентиляционными системами.

Устойчивость всей конструкции придают анкерные болты, которыми стол крепится к полу. Также можно опорные стойки заделать в бетон. Дополнительная опция полупрофессионального стола – вращающаяся столешница. Так сварщик может, не передвигаясь, выполнять сложные работы.

В комплект к столу этого типа входят съемные тисы и разные струбцины. Для инвертора стоит предусмотреть поворотную площадку.

На что ориентироваться при выборе сварочного стола? Выполняя работы в гараже своими руками, можно обойтись откидным верстаком. Этот вариант уместен для такого тесного помещения и подойдет для проведения периодических несложных работ.

Простой стол, закрепленный стационарно или передвижной, подойдет для свободных пространств. Для людей, которые уделяют сварному делу много времени, будет комфортным вариант поворотного круглого стола, надежно зафиксированного на жесткой опоре.

Сварочный стол своими руками – это возможность получить максимально удобное рабочее место для решения конкретных задач и вместе с тем сэкономить семейный бюджет.

Необходимые материалы

Для начала работ по сборке стола для варки необходимы такие материалы:

- Профильная труба или уголки. Обычно в конструкции они используются для опорных стоек. Лучше брать эти элементы толщиной никак не меньше 2 мм. При изготовлении сварочного стола своими руками ориентируются на те его размеры, которые требуются сварщику. Для оборудования оптимальных габаритов потребуется профильный металлопрокат примерно 30 х 20 мм и длиной 320–400 см.

- Стальная пластина с прорезями. Из нее делают столешницу. Функционально важны прорези в пластине, к ним крепят струбцины.

- Тонкое листовое железо. Этот материал пойдет на создание защитного экрана.

- Трубы. В некоторых случаях сварщику необходима дополнительная рабочая поверхность. Для создания вспомогательных конструкций используют трубы с сечением разной формы.

- Уголки 25 х 25 и 25 х 22,5 мм, с усеченными по 45 градусов концами. В работе пригодятся по четыре уголка каждого размера.

- Лист ДВП или ДСП. Из него в конструкции сварочного стола предусматривается нижняя полка, которая крепится на основу из стального листа. Рекомендуемые размеры основы – 44 х 75 см при толщине в 3 мм.

Дополнительно можно приобрести грунтовку и краску. Рабочую поверхность стола лучше всего покрыть порошковой краской.

Необходимые инструменты

Мало понимать, как сделать сварочный стол своими руками. Нужно запастись необходимыми для этой работы инструментами: электрической сваркой, пассатижами, молотком, дрелью, фрезой, токарным станком, болгаркой.

Кроме того, нужны дополнительные приспособления: угольники разных видов, рулетка, линейка, метчик для резьбы, карандаш. Для начала работ понадобятся три струбцины С-образного вида и вытяжка для отвода вредных испарений.

Также желательно иметь под рукой вспомогательные инструменты:

- Струбцины. Используются для фиксации материалов в процессе точечной сварки.

- Зажимы. Они нужны для крепления предметов под нужным углом.

При работе с небольшими деталями необходимо магнитное основание. Оно используется, когда механическая фиксация обрабатываемых предметов невозможна.

Порядок изготовления сварочного стола своими руками

Рассмотрим поэтапное создание стола, сваренного своими руками из металла:

- Формируем рабочую поверхность. Для этого используют перфорированный металл или профильные трубы (5 × 5 см). Используя болгарку или ручную пилу, нарезаются материалы нужных размеров, а затем соединяются сварным способом.

- Изготавливаем ножки сварочной тележки. Этому этапу особое внимание, так как от качества установки опорных стоек будет зависеть устойчивость и удобство стола. Чтобы сделать ножки сварочного стола своими руками, берутся такие профильные трубы: 2,5 × 2,5 см или 3 × 3 см. Возможно использование также труб круглого сечения соответствующих диаметров. Полученные четыре элемента сваркой крепятся к верхней крышке стола.

- Увеличиваем жесткость стола. Конструкция должна быть устойчивой, а для этого снизу на высоте 20–30 см от пола требуется осуществить монтаж ребер жесткости. Они представляют собой раму из металлических уголков, приваренных к опорным стойкам.

Создаем защитный экран. Это важный элемент сварочного стола. Экран задерживает брызги от сварки и металлические частицы при дальнейшей шлифовке швов. Это приспособление делается из листа тонкой стали, который крепится на каркас из легких уголков.

Рекомендуется защитный экран продлевать и с боковых сторон столешницы. Ограждение делается съемным. Штифты, приваренные к каркасу, входят в прорези рабочей поверхности. Если сварщик работает с крупногабаритными деталями, то экран на время убирается.

При необходимости устанавливаем роликовые колесики. Это будет актуально, если планируется создать сварочный поворотный стол своими руками. Колесики, прикрученные на все 4 опоры, должны дополнительно оборудоваться стопорами. Это поможет надежно зафиксировать стол.

Колесики от магазинных тележек лучше крепить на две ножки, а к двум другим приваривают металлические пластинки, которые выступают в роли фиксаторов стола. Перемещение конструкции возможно, если приподнять край стола без колес.

Разрабатываем кожух для очистки электродов от шлака и окалины. Для его изготовления понадобится металлическая пластина, толщина которой не важна.

Для начала приваривается небольшие железные прутки к ножкам со стороны стола, где будет располагаться защитный экран. Потом на прутки приваривается или крепится с помощью болтов металлический лист.

Для покраски можно выбирать жаростойкие эмали, например железный сурик. Для создания термостойкого покрытия эмаль после нанесения рекомендуется обжечь горелкой до обугливания.

Когда сварочный стол делается своими руками, то каждой детали и мелочи нужно уделять особое внимание. Тщательно замеряйте, прорабатывайте и подгоняйте все элементы конструкции.

Не забывайте, что стол – это рабочее место сварщика. От ответственного отношения к подготовке и сборке стола будет зависеть удобство мастера и качество выполненной работы.

Несколько советов по работе за сварочным столом

Сварное дело – это сфера деятельности, которая может принести вред здоровью. Сварщик работает с высокими температурами, рискует попасть под раскаленные брызги металла, подвергается ультрафиолетовому излучению, находится рядом с источником электротока.

Существуют правила для людей, работающих со сварочными аппаратами. Соблюдение этих условий поможет уменьшить риски и снизить неблагоприятное воздействие окружающих факторов. Итак:

- Перед началом работы проверяйте исправность оборудования, надежность контактов и изоляции.

- Во время сварочных работ не пренебрегайте защитными средствами: маской, респиратором, огнепрочными одеждой и обувью, защитными перчатками с крагами.

- Соблюдайте порядок на рабочем столе, не загромождайте подходы к нему.

- Необходимые детали для сварочного процесса крепите специальными приспособлениями.

- Выдерживайте расстояние не менее 5 м от места сварочных работ до возможного хранения огнеопасных веществ и материалов.

Таким образом, внимание технике безопасности – первостепенная задача, которая должна выполняться при всех манипуляциях со сварочным аппаратом. Если мастер уверен в своей защищенности от непредвиденных ситуаций, то у него не будет повода отвлекаться от своего дела.

Грамотная организация рабочего процесса зависит во многом и от конструкции сварочного стола. Если использовать нужные материалы и действовать последовательно, рабочую зону сварщика несложно создать своими руками.

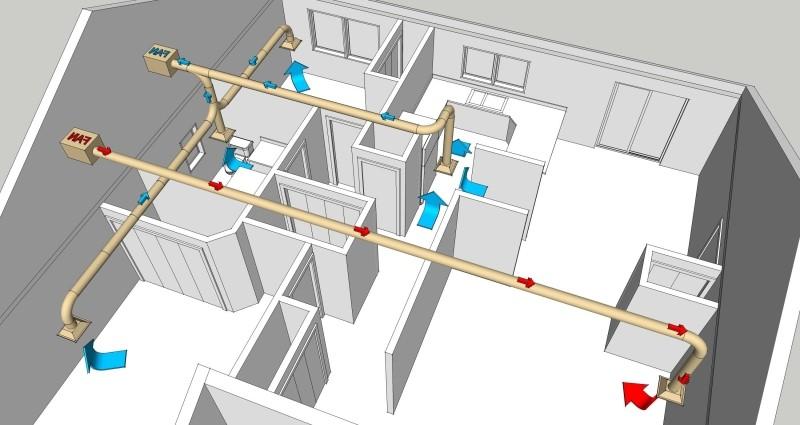

Как оборудовать вытяжку над сварочным столом

ОБОРУДОВАНИЕ

При создании неразъемных соединений электрической дугой в воздух выбрасываются пары металла и дым от сгоревшего флюса. Эти вещества негативно влияют на органы дыхания сварщика. Принудительная вытяжка для сварочного поста обеспечивает отвод посторонних примесей из рабочей зоны. Для обеспечения корректной вентиляции необходим предварительный расчет производительности. Мастер может собрать конструкцию своими руками с использованием подручных материалов.

Необходимость вентиляции на сварочном посту

При выполнении работ с использованием дуговой или плазменной сварки происходит испарение металла или выгорание части защитного покрытия электродов. Попадающие в атмосферу соединения вредны для здоровья персонала. Проблему усугубляет аппаратура с подачей защитных газов, дополнительно ухудшающих качество воздуха в помещении. В связи с этим важно обеспечить:

- удаление посторонних примесей из зоны выполнения сварки при помощи локальных отсосов;

- поддержание микроклимата на рабочем месте;

- отвод газов и мелкодисперсных частиц из цеха через вентиляционную систему;

- подачу свежего воздуха, обеспечивающего снижение концентрации вредных примесей.

Требования к оборудованию вытяжки

Вентиляция в сварочном цехе обустраивается в соответствии с требованиями санитарных правил 1009-73 и СНиП II-33-75. В документации указаны допустимые концентрации вредных веществ, габариты и производительность оборудования (зависят от количества работников, площади помещения, типа аппаратуры для сварки и объемов производства). Отдельные разделы правил регламентируют сечение и положение каналов отвода газов (расстояние от зоны воздействия дуги на поверхности до вентиляционного патрубка не должно превышать 50 мм).

- Установка локальных отсосов на каждом посту (вне зависимости от категории). В случае соединения малогабаритных деталей необходима организация рабочего стола в вытяжном шкафу.

- В случае использования ручной технологии необходимо предусмотреть поворотные или подъемные вентиляционные панели. Расстояние от рабочей зоны до воздушного канала не должно быть меньше 350 мм.

- Скорость циркуляции воздушного потока при выполнении работ электродами с защитным покрытием не ниже 0,5 м/сек. При подаче среды защитных газов параметр снижается до 0,3 м/сек (для предотвращения разрыва атмосферы вокруг дуги и ванны с расплавом).

- При выполнении работ в вытяжном шкафу из воздуха должно отделяться не менее 90% примесей. Прочие локальные вентиляционные установки убирают до 75% посторонних частиц. Оставшиеся газы и пары выводятся из помещения общей системой вентиляции.

- Оборудование должно поддерживать концентрацию вредных примесей в соответствии с требованиями ГОСТ 12.1.005-88. Содержание посторонних элементов в атмосфере на расстоянии 4 м от места проведения работ не должно превышать предельные допустимые концентрации.

Разновидности вентиляции

Конструкция и производительность вытяжного устройства зависят от габаритов соединяемых деталей и интенсивности выполнения работ. При сварке широких и протяженных швов возрастает количество газов, попадающих в атмосферу.

Располагать зонт над рабочим столом (по аналогии с кухонными вытяжками) не рекомендуется, поскольку оператор будет вдыхать вредные вещества, затягиваемые потоком воздуха.

Местная вытяжка

Для отвода газов из рабочей зоны необходимо установить колосниковую решетку с расположенным снизу каналом. В системе вентиляции предусматривают фильтр с сеткой для гашения искр и улавливания капель расплавленного металла и флюса. Производительность вентилятора с электрическим приводом достигает 5,5 тыс. м³/час (зависит от объема цеха и количества газов). Если на столе невозможно установить решетку, то применяют передвижные фильтровентиляционные установки с гибкими рукавами, подводимыми к рабочей зоне.

При соединении деталей сложной геометрической конфигурации используют установки с поворотными или подъемными воздухозаборниками. На потолке крепят консоль с барабаном, на который намотан гибкий рукав диаметром до 200 мм.

Сварщик вручную подводит вентиляционный раструб к рабочей зоне и фиксирует в заданном положении. Свежий воздух подается в нижнюю часть цеха. Допускается организация его притока вверх с принудительным отводом к рабочему месту сварщика.

Общеобменная вентиляция

В состав системы входят раздельные вентиляционные установки, обеспечивающие обмен воздушных масс в помещении. Предусмотрено фильтрационное оборудование для отделения посторонних частиц. Такое оснащение должно обеспечивать цех свежим воздухом с учетом максимальной производительности установленной аппаратуры. Нормативами предусмотрена организация общеобменной системы при использовании от 200 г материала электродов за 1 час рабочего времени на 1 м³ объема помещения. Если эти параметры ниже, воздухообмен обеспечивается естественным путем.

Стандарты предусматривают поддержание 10-кратного воздухообмена в помещениях с обеспечением скорости циркуляции потоков в вертикальном направлении от 0,1 м/сек (для отвода пыли и газов из зон, расположенных вне сварочных постов).

Если оборудование используется зимой, то вентиляционная система должна поддерживать температуру воздуха в цехах не ниже +18°С. Для подогрева используют тепловые пушки или радиаторы, установленные в каналах вентиляции.

Варианты для замкнутых пространств

Для организации воздухообмена в таких помещениях применяют:

- Систему принудительной подачи очищенной атмосферы с одновременным удалением загрязнений во всем объеме.

- Отвод вредных веществ из рабочей зоны с обеспечением воздухообмена естественным путем через вентиляционные прорези.

- Вентилирование зоны около органов дыхания сварщика (например, путем принудительной подачи очищенной атмосферы под маску или щиток).

При проведении работ в закрытых помещениях необходимо использовать вентиляторы высокого давления с увеличенной производительностью и эластичные шланги. Рукава подсоединяют герметичными муфтами, выдерживающими заданный напор потока. В зимнее время предусматривают подогрев. Скорость движения потока для ручной сварки должна находиться в пределах 0,7-2,0 м/сек. Направление циркуляции обеспечивает отвод вредных газов от органов дыхания. Если предполагается работа 2 сварщиков, то необходимо обеспечить рассеивание примесей до значений ПДК.

Циркуляция в замкнутых условиях улучшается при использовании системы отвода загрязнений. Для предотвращения попадания частиц металла и дыма в помещение необходимо откачивать на 10-15% больше воздуха, чем подается по нагнетательному каналу.

Помимо стационарных установок допускается использование передвижных агрегатов (например, при сварке цистерн или иных резервуаров на открытом пространстве).

Оборудование подачи воздуха

Для вентиляции цехов используют системы с различным направлением движения потоков:

- Горизонтального типа с одинаковой производительностью оборудования на подачу и откачку, имеющая ограничения по расстоянию между стенами;

- Вертикального образца, позволяющая улучшить циркуляцию и снизить в 2 раза мощность приточных вентиляторов. Оборудование для откачки воздуха располагают на высоте до 6000 мм от уровня пола. С увеличением высоты циркуляция масс ухудшается.

Горизонтальная система

При горизонтальном направлении потоков необходимо использовать оборудование, не допускающее зон застоя и равномерно распределяющее свежий воздух по объему помещения. Скорость движения потоков не менее 0,1 м/сек обеспечивается электрическим вентилятором и системой дефлекторов. Концепция подходит для помещений с небольшой площадью или объемом.

Например, для типового цеха размером 30х20 м достаточно вентиляторов, обеспечивающих суммарную производительность не ниже 7 тыс. м³/час. Нагнетатели монтируют на поверхности стен на высоте до 4000 мм, что обеспечивает равномерное распределение потоков.

На противоположных перегородках устанавливают вентиляторы с аналогичной производительностью, обеспечивающие отвод загрязненного воздуха. Подобная схема эффективна при расстоянии между стенами до 100 м. В противном случае необходимо предусмотреть дополнительные вентиляционные установки.

Вертикальный воздухообмен

Такая система предусматривает установку вентиляторов в подвале, которые нагнетают поток через шахты. Каналы располагают на поверхности пола и закрывают защитными металлическими решетками с ячейками размером не более 50х50 мм. Скорость потоков на входе в помещение не должна падать ниже 0,1 м/сек (на выходе из раструба вентилятора воздух разгоняется до 4,5 м/сек). Производительность откачивающих вентиляторов на крыше здания в 2 раза превышает возможности приточных, что обеспечивает ускоренную очистку атмосферы в цеху от посторонних веществ.

Примеры самостоятельного расчета

Важно учитывать следующее:

- Для обеспечения защиты органов дыхания необходимо откачивание загрязненной атмосферы из рабочей зоны со скоростью потока не менее 1,5 м/сек. Требование описано в стандарте ГОСТ 12.3.003-86, который допускает применение подвижных насадок, соединенных с насосной станцией эластичным рукавом.

- Если предполагается сварка полуавтоматом, то необходимо предусмотреть щелевую насадку с длиной прорези 350 мм, расположенную на расстоянии 50 мм от рабочей зоны. Если конструкция оснастки или оборудование не рассчитано на установку щелевого раструба, то необходимо предусмотреть несколько стандартных отводов.

Для определения необходимого объема воздуха используют уравнение вида L=K*a, где:

- K – коэффициент, равный кубическому корню 12 или 16 (для одиночного щелевого элемента и нескольких патрубков соответственно);

- a – сила тока в цепи (в А).

При уточненном расчете необходимо ориентироваться на технологию ведения работ.

Например, при использовании электродов с защитным покрытием необходимо обеспечить подачу 4500 м³/час на каждый килограмм сгоревших стержней. Коэффициенты и методики подсчета производительности вентиляционной системы приведены в нормативной документации ГОСТ и СНиП. Следует помнить, что использовать для очистки воздуха в помещениях методику свободной рециркуляции потоков категорически запрещено.

Вентиляционные устройства

В промышленных условиях используется несколько типов устройств:

- Для местной вентиляции применяют оборудование бренда “Совплим”, оснащенное эластичным рукавом и электростатическим фильтрующим блоком. Дальность действия составляет 6 м, что позволяет удалять загрязнения из зоны сварки.

- Распределители воздуха типа БВВ, предназначенные для настенного монтажа на высоте до 2000 мм от пола.

- Компоненты FilterBox, рассчитанные на местное удаление дыма и паров металла. В магистрали предусмотрен фильтр, снижающий количество вредных выбросов в атмосферу.

- Электрические вентиляторы марки ВРП, оборудованные защитными манжетами для предотвращения попадания пыли в подшипниковые опоры.

Обустройство вытяжки для сварочного поста своими руками

Самодельное оборудование для вентиляции применяют для сварочных постов, организованных в гаражах. Из-за уменьшенного объема выбросов газов конструкция вытяжки отличается от промышленной системы. Над верстаком предусматривают перфорированную панель вентиляционного колпака. Электрический насос выбрасывает продукты сгорания в атмосферу через отверстие на крыше или в боковой стене. Канал отвода газов выполняют из гофрированной трубы, соединенной винтовыми хомутами.

Поскольку при закрытии ворот нарушается приток свежего воздуха, то необходимо предусмотреть дополнительный канал. Для привода вентилятора применяют электрический двигатель от старого станка, рассчитанный на подключение к сети переменного тока напряжением 220 В. Фильтр не предусматривают, но некоторые мастера устанавливают в зонт металлический наполнитель для гашения искр. После сборки конструкции проводят испытания и корректируют найденные недоработки (например, повышают мощность привода вентилятора или увеличивают диаметр труб).

Сварочный стол

Читайте также: