Т образная сварка проволоки

Обновлено: 24.04.2024

В большинстве случаев сварку выполняют с использованием токопроводящей подкладки (рис. 2, д, е) или замкнутых накоротко нижних электродов (рис. 2, ж). Одностороннюю сварку можно вести и без токопроводящей подкладки (рис. 2, з), если толщина детали, обращенной к электродам, значительно меньше толщины другой детали. Особенность приемов сварки с односторонним подводом тока (кроме приема, показанного на рис. 2, е) заключается в том, что часть тока, подводимого электродами, не проходит через зону сварки, а замыкается (шунтируется) по верхнему листу. Ток, проходящий по верхнему листу, вызывает его нагрев и повышенный износ электродов. В специальных машинах используют схему двухточечной сварки с двусторонним подводом тока (рис. 2, и).

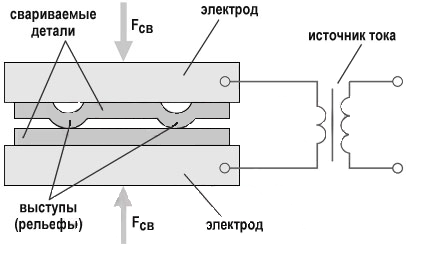

Рельефная сварка — способ, аналогичный точечной сварке, при котором детали обычно соединяются одновременно в нескольких точках. Положение этих точек определяется выступами — рельефами, образованными (штамповкой, обработкой резанием) на одной или обеих деталях. При рельефной сварке контакт между деталями определяется формой их поверхности в месте соединения, а не формой рабочей части электродов, как при точечной сварке.

Процессы образования соединения при рельефной и точечной сварке имеют много общего. Две детали 2 из листа, на одной из которых выштампованы рельефы сферической формы, зажимаются между электродами 1 с большой контактной поверхностью (плитами), подводящими ток к соединяемым деталям (рис. 3, а). Для обеспечения одинаковых условий нагрева каждого рельефа необходимо, чтобы приложенное усилие Fэл и ток I2 (рис. 3, б) равномерно распределялись между всеми точками контакта деталей (Fсв, Iсв) .

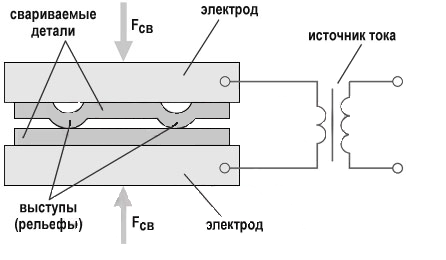

Рассмотрим процесс образования соединения. При сжатии деталей электродами из-за малой площади контакта рельефа с плоской деталью (рис. 3, а) контактное сопротивление деталь—деталь при рельефной сварке больше, чем при точечной сварке того же металла. После включения сварочного тока металл рельефа интенсивно нагревается и его вершина деформируется; контактное сопротивление быстро уменьшается и теплота выделяется в основном за счет собственного сопротивления металла рельефа.

Нагреваемые рельефы не должны сильно деформироваться до образования зоны расплавления в контакте деталей. Если это произойдет, то детали придут в соприкосновение по всей их внутренней поверхности, ток пойдет, минуя рельефы, через холодные участки металла, имеющие малое сопротивление, дальнейший нагрев рельефа резко уменьшится и соединение будет непрочным.

При правильно выбранном режиме сварки в результате теплового расширения металла в зоне соединения между деталями образуется некоторый зазор, препятствующий их случайному соприкосновению и появлению дополнительных (помимо рельефа) путей прохождения тока через детали. По мере протекания тока зона расплавления увеличивается в объеме, металл рельефа интенсивно деформируется и выходит на наружную поверхность детали (остается лишь небольшая кольцевая канавка). Когда зона расплавления достигнет необходимых размеров, сварочный ток выключают, металл охлаждается и кристаллизуется, при этом образуется литое ядро. Как и при точечной сварке литое ядро окружает плотный поясок металла, по Которому соединение произошло без расплавления. Для лучшей осадки рельефов и улучшения качества соединений иногда применяют повышенное усилие, которое прикладывают в процессе кристаллизации расплавленного металла ядра.

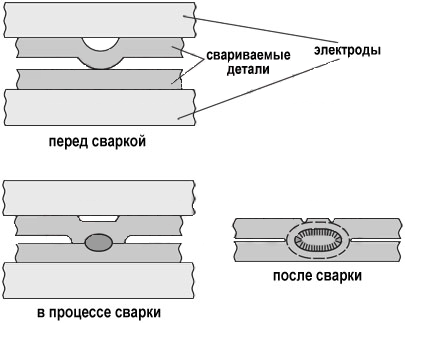

Разновидностью рельефной сварки (рис. 4) является Т-образная сварка, при которой к детали с большой поверхностью, например листу, приваривается деталь относительно малого сечения, причем соединяемой поверхности этой детали придают необходимую для сварки форму (сферу, конус, замкнутый или незамкнутый рельеф). Сварка вкрест прутков, труб, а также проволоки (прутка) с листом также может быть отнесена к рельефной сварке. Стабильное качество соединений можно получить при рельефной сварке с расплавлением металла и без расплавления. Соединения с точечными рельефами обычно образуются с расплавлением металла. Для большинства случаев Т-образной сварки характерны соединения без расплавления. Благодаря интенсивному нагреву зоны сварки и большой пластической деформации металла рельефа создаются благоприятные условия для получения соединений стабильной прочности.

Шовная сварка — способ, при котором детали соединяются швом, состоящим из отдельных сварных точек (литых зон), перекрывающих или неперекрывающих одна другую. При сварке с перекрытием точек шов будет герметичным (рис. 5), а при сварке без перекрытия шов практически не отличается от ряда точек (шва), полученных при точечной сварке. Особенность шовной сварки состоит в том, что она выполняется с помощью двух (или одного) вращающихся дисковых электродов-роликов 1, между которыми с усилием сжаты и прокатываются соединяемые детали 2.

К роликам подводится сварочный ток, который нагревает и расплавляет металл (так же, как и при точечной сварке) в месте соединения.

Шовная сварка, выполняемая при непрерывном движении деталей и непрерывном протекании сварочного тока, называется непрерывной шовной сваркой. Такую сварку редко применяют из-за сильного перегрева поверхности деталей, контактирующей с роликами. Наибольшее распространение имеет прерывистая шовная сварка, при которой детали перемещаются непрерывно, а ток включается и выключается на определенные промежутки времени и при каждом включении (импульсе) тока образуется единичная литая зона. Перекрытие литых зон, необходимое для герметичности шва, достигается при определенном соотношении скорости вращения роликов и частоты импульсов тока. Применяют также шаговую сварку, при которой детали перемещаются прерывисто (на шаг), а сварочный ток включается только во время их остановки, что улучшает охлаждение металла в контактах ролик—деталь по сравнению с непрерывным движением свариваемых деталей. Шовная сварка в большинстве случаев производится с наружным водяным охлаждением, что также снижает перегрев внешних слоев металла.

Разнообразные виды шовной сварки, встречаемые на практике, в основном различаются способом подвода сварочного тока (односторонний или двусторонний) и расположением роликов относительно свариваемых деталей (рис. 6).

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Что такое рельефная сварка, каковы ее преимущества и недостатки? Сфера применения

Различают три основные разновидности контактной сварки. В их числе, помимо точечной и шовной, представлена рельефная сварка. Все указанные технологии объединены единым принципом работы: когда напряжение подается на электроды в процессе их соприкосновения, возникает короткое замыкание. Металл, который подвергается воздействию, становится пластичным и частично плавится. В результате диффузионных процессов слои материалов соединяются.

Что такое рельефная сварка

Рельефная сварка представляет собой разновидность контактной сварки, при которой соединение формируется на отдельных участках деталей. Такое соединение связано с геометрическими формами деталей, в том числе по специально созданным на заготовках выступам и рельефам.

По своей сути рельефная сварка схожа с шовной: сварной шов в обоих случаях представляет собой сплошную линию из сварных точек. Ее отличие от контактной точечной сварки состоит в том, что контакт между изделиями в данном случае формируется не за счет формы электродов, как при точечной сварке, а формой поверхности.

Схема рельефной сварки

Рельефы могут иметь как искусственное, так и естественное происхождение. Выступы для сварки могут присутствовать как на одной детали, так и на обеих одновременно.

Изготовление таких рельефов на производстве целесообразно совмещать с формовкой деталей в процессе ее вырубки и штамповки. Это позволяет повысить точность штамповки и снизить трудоемкость.

Особенностью рельефной сварки является то, что она может применяться там, где другие виды контактной сварки использовать невозможно.

Преимущества и недостатки

Как и любая технология, рельефная сварка имеет свои преимущества и недостатки.

Слабым местом любой сварки является ее околошовная зона, которая может в конечном итоге отрицательно повлиять на прочность изделия. В задачи любой сварки входит максимальное сокращение этой зоны. Преимущество метода рельефной сварки состоит в том, что она предполагает ускоренный временной промежуток для воздействия повышенных температур на изделие, что сокращает распространение тепла и делает околошовную зону минимальной.

Полученные швы хорошо выдерживают перепады температур, трение, высокое давление, динамические нагрузки.

Рельефная сварка предполагает использование автоматических сварочных установок, которые позволяют добиться нужных геометрических параметров изделий. Ручная рельефная сварки практикуется в исключительных случаях. Но, с другой стороны, необходимость применения дорогостоящего производственного оборудования для сварки выступает недостатком и ограничением данного способа.

Важным преимуществом такой сварки является высокая производительность: сварочная машина за одну проходку может соединить несколько десятков сварных точек. Их количество зависит только от того, сколько было предварительно отштамповано выступов с рельефом под сварку.

Точная штамповка и плотное прилегание деталей обеспечивает высокое качество изделий, полученных в результате рельефной сварки. Также немаловажный плюс способа – высокие эстетические составляющие, когда соединения отличаются небольшой околошовной зоной, которая за время плавления не успевает сильно прогреться, а стыки практически незаметны на поверхности.

Если сравнивать этот тип варки с точечной контактной, то преимуществом рельефной станет небольшой расход электродов.

В числе других преимуществ можно выделить:

- Возможность сварки сразу в нескольких местах.

- Высокая маневренность и гибкость способа: он может использоваться для сварки деталей с разной толщиной, сечением, с материалами с различными теплофизическими свойствами.

- Возможность применения для сварки окисленных металлов.

- Не требуется предварительная зачистка заготовок.

- Электроды меньше изнашиваются, а на деталях нет вмятин от них.

- Такое сваривание применимо при невозможности использования иных методов.

- Оборудование для рельефной сварки проще, чем многоэлектродное.

При этом рельефной сварке присущи определенные недостатки и ограничения, которые нельзя не учитывать при разработке технологии и оценке ее экономической обоснованности. Недостатком рельефной сварки является потребление больших энергомощностей для сваривания деталей. В числе прочих отрицательных черт данной технологии можно отнести:

- Сложная конструкция сварочной головки и механизма сжатия, если предстоит сварка нескольких рельефов.

- Необходимость усложнения конструкции используемых электродов при многорельефной сварке.

- Более высокая вероятность выплесков металлов при включении сварочного тока.

Наконец, использование способа рельефной сварки не всегда экономически оправдано, что объясняет ее применение только на массовых производствах. Связано это с тем, что производителю приходится нести дополнительные затраты на создание рельефа на заготовках с помощью штамповки, высадки или точения.

Сферы применения

С точки зрения используемых материалов, рельефная сварка наиболее эффективна на нелегированных низкоуглеродистых и среднеуглеродистых сталях, а также на низко- и среднелегированных.

Так как метод отличается высокой текучестью, то он не применяется на медных и алюминиевых сплавах.

Такая сварки применяется в целях соединения деталей из титановых сплавов, сталей, цветных металлов. Контактная рельефная сварка применяется на массовом производстве, которое требует высокой прочности соединения, эстетики, пластичности шва в сочетании с прочностью. В числе сфер, которые чаще всего практикуют рельефную сварку:

Таким способом производят корпусы самолетов и автомобилей (например, используется для крепления скоб к капоту, петель для навески дверей к кабине), сборные конструкции, используемые в системах автоматизации.

Сварка также может использоваться для изготовления метизов для промышленности, для матриц и корпусов и пр. В приборостроении практикуется применение метода для соединения деталей с малым сечением и различными покрытиями, для соединения болтов и гаек. В радиотехнике – для прикрепления проволоки к тонким деталям.

Какие бывают виды

Рельефная сварка классифицируется по форме кромок и способам стыковки поверхностей. По последнему критерию различают две разновидности сварки:

Внахлест

При сварке внахлест форма изделия определяется кромкой: формой, расположением и количеством швов. Наиболее распространенной является сварка внахлест с отштампованными заранее рельефами.

При сварке внахлест могут быть использованы разные виды рельефов. Чаще всего используются сферические рельефы. Соединение в разрезе в данном случае будет иметь круглую форму. Для получения вытянутых соединений применяют продолговатые формы выступов.

В процессе соединения деталей сварщиками также могут применяться кольцевые и прямоугольные рельефы, которые хорошо обеспечивают прочность и герметичность.

Вместо рельефов при необходимости соединения деталей с большой толщиной могут использоваться специальные промежуточные вставки.

Т-образная сварка

Т-образная сварка, или сварка по типу таврового соединения позволяет соединять торцевые части детали методом стыка. Герметичности можно достигнуть при соединении деталей методом паз-гребень с помощью специального отверстия. Данная разновидность применяется в процессе сварки стержней, гаек, труб и пр.

Выбор режима

Режимы рельефной сварки разрабатываются на предприятии индивидуально на основании ГОСТа, инструкций и характеристик оборудования, которое действует на предприятии, с точки зрения его мощности.

При выборе режима используются следующие параметры:

- Характеристики стали: ее класс, толщина.

- Параметры тока: его сила, ступень трансформатора.

- Временные, а также физико-механические параметры: усилие сжатия, выдержка под током и выдержка проковки.

При выборе режима важно правильно рассчитать интенсивность тока, чтобы рельефы, которые нагреваются, не подвергались излишним деформациям до формирования зоны расплавления. Если металл рельефов расплавится при соединении, то это в конечном итоге сделает изделие непрочным.

Таким образом, рельефная сварка в основном используется на промышленных сварочных установках, гораздо реже используется ручная сварка. Соединения при этом формируются за счет обеспечения пластичности специальных выступов или рельефов, созданных на деталях искусственно или естественно. Рельефная сварка обладает рядом достоинств, которые определяют ее широкое применение. Это высокая производительность, компактность сварных швов и возможность расположения рельефов ближе к кромке, возможность обеспечения высокой герметичности и эстетических свойств. При этом необходимость дополнительных затрат на создание выступов и некоторые ограничения метода не всегда делают его оправданным с экономической и технологической точек зрения. Рельефная сварка в основном применяется на промышленных массовых производствах, в которых придается высокое значение прочности: автомобилестроении, самолетостроении, радиоэлектронике, приборостроении и пр. Различают две разновидности сварки: внахлест и Т-образная.

Как правильно варить толстые заготовки при помощи полуавтомата? Технологические особенности

Соединение массивных деталей с использованием полуавтоматической сварки проводится в соответствии с ГОСТ 14771-76. Для обеспечения прочности соединений необходимо соблюдать общие правила: правильно подготавливать кромки деталей, устанавливать величину сварочного тока в определенных диапазонах, обеспечивать поступление необходимого количества углекислого газа в зону сварки.

Технологические особенности сварки толстого металла полуавтоматом

Чтобы свариваемые металлоконструкции выдерживали нагрузки, требуется создать надежные соединения:

- швы должны прочно соединять все элементы изделия;

- необходимо снять напряжения, которые возникают после сварки внутри сплавов. Для этого можно использовать предварительный подогрев. После сварки рекомендуется обеспечить медленное остывание;

- важно получить определенный технологией катет шва, это также усиливает металлоконструкцию.

При этом следует учитывать, что при работе на больших токах возникает риск деформации, это значит, что контрольные размеры детали изменятся, а форма конструкции будет отличаться от той, которая планировалась.

Необходимое оборудование и материалы

Для работы потребуются:

- Мощный сварочный аппарат. Максимальное значение сварочного тока – не менее 250 А.

- Баллон для хранения и транспортировки углекислого газа. Существуют емкости объемом 5, 10 и 40 литров. Баллоны красят черной краской.

- Редуктор для понижения давления газа. Требуется использовать специальное устройство для СО2. Желательно наличие подогревающего элемента.

- Шланг и хомуты – для подключения баллона.

Для сварки сталей полуавтоматом используют проволоку типа Св-08Г2с или аналогичную для сварки углеродистых сталей 08х18н9т, а также эквивалент для сварки коррозионностойких сталей. Диаметр – 1 до 1,6 мм. Распространенные катушки весят 5, 15 и 18 кг.

Примерная стоимость проволоки для сварки углеродистых сталей на Яндекс.маркет

В некоторые аппараты, работающие от сети 220 вольт, помещаются только маленькие бухты с проволокой.

Настройка аппарата и газового оборудования

Сварочные полуавтоматы разных производителей устроены по-разному. На лицевой панели располагаются как минимум два-три регулятора:

- настройка скорости подачи проволоки – регулируется частота вращения электромотора, который двигает проволоку;

- изменение силы тока – параметр влияет на скорость плавления присадки в сварочной ванне;

- настройка индуктивности – изменение касается характеристик тока. При минимальных значениях глубина проплавления металла меньше, а шов более выпуклый. Для сварки толстых заготовок рекомендуется увеличить до среднего или еще больше.

Совет: настраивать аппарат можно на слух. Во время сварки расплавление проволоки происходит очень плавно, полуавтомат издает ровный шуршащий звук.

После подключения редуктора к баллону с углекислым газом требуется выставить давление на выходе. Для работы в помещении достаточно 1-1,5 кг/кв. см. Если на редукторе установлен расходомер, то следует выставить 10-12 литров в минуту.

Подготовка к проведению работ. Обработка кромок

Сварочные работы с использованием полуавтомата следует производить только с чистыми заготовками. На поверхности не должно быть ржавчины, масла и грязи. В противном случае, будут появляться поры.

Правильная разделка кромок – важный этап подготовки деталей под сварку. Для обеспечения формирования качественных швов следует снять фаски в соответствии с ГОСТ 14771-76 – в зависимости от типа соединения. Если все сделано правильно, то соединение получится прочным. Важно добиться того, чтобы металл был проплавлен по всей своей толщине.

Процесс сварки

Толстые заготовки не допускается варить за один проход. Последовательность действий после подготовительных работ:

- Сборка элементов на прихватки.

- Проверка размеров будущей детали.

- Проваривание корня шва.

- Заполнение канавки между кромками в несколько проходов.

- Создание облицовочного шва.

- Обработка соединений при помощи болгарки с зачистным кругом.

Прихватка представляет собой полноценный короткий шов длиной около 15-25 мм с шагом 45-50 см. Варится на таком же токе, что и все изделие. Прихватки следует располагать так, чтобы будущее изделие приобрело жесткость и его не «повело» во время обварки.

Если требуется исключить (или максимально уменьшить) деформации от нагрева, рекомендуется зафиксировать деталь на сборочном столе с помощью зажимов, струбцин. Можно временно прихватить его к верстаку или стальной плите.

Первый проход. Корень шва

Коренной шов – это первое и самое важное сварное соединение между кромками, которое максимально удалено от лицевой части деталей. Важно добиться, чтобы с обратной стороны образовался валик, плавно соединяющий оба элемента.

Если коренной шов проварен с дефектами, в процессе эксплуатации детали могут появиться трещины, которые способны привести к разрушению всей конструкции.

Во время работы необходимо следить, чтобы деталь не нагревалась слишком сильно. Если используется метод сварки каскадом, коренной шов не требуется.

Заполнение пространства между свариваемыми кромками

Толстый металл необходимо сваривать за несколько проходов, заполняя пространство между кромками. Часто применяют каскадный способ сварки или метод «горка»:

- «каскад» – этот вариант предполагает одновременное формирование корня шва и заполнение пространства между кромками. Сначала варится отрезок корневого соединения длиной около 20-25 см. Следом накладывается второй шов протяженностью 40-50 см, половина которого ложится на коренной. Третий – длиной 60-65 см – частично (на две трети) перекрывает предыдущие, а ⅓ станет корневым. Четвертый шов (также около 60-65 см) должен перекрыть третий и выйти на толщину металла над корневой частью второго. Этот метод похож на сварку «ступеньками»;

- «горкой» – после сварки корня варится второй шов, соединяющий кромки и перекрывающий первый. После него накладываются третий и четвертый (облицовочный).

Благодаря тому, что полуавтомат позволяет непрерывно подавать проволоку в сварочную ванну, можно формировать длинные швы с высокой скоростью.

Сварка в вертикальном и потолочном положениях

Особенности работы в положениях, отличных от горизонтального, заключаются в том, что металл трудно удержать, под воздействием силы тяжести он стремится вытечь из сварочной ванны. Чтобы избежать этого, применяют два способа.

- Уменьшение величины сварочного тока на 15-20%. Металл нагревается менее интенсивно и быстрее кристаллизуется.

- Сварка с отрывом. Накладываются короткие швы, идущие друг за другом. В вертикальном положении следует идти снизу вверх. Сварка сверху вниз не допускается из-за возможных непроваров.

По возможности следует избегать работы в положениях, отличных от горизонтального. Сварка вертикальных и потолочных швов требует более тщательной подготовки кромок, считается менее производительной и более трудоемкой.

Особенности сварки порошковой проволокой

Если при работе с омедненной проволокой требуется защитный газ, то применение порошковой его не требует. Процесс напоминает сварку электродом – с образованием шлаковой корки, которую необходимо удалять. Обмазка проволоки содержит элементы (флюс), которые при нагреве защищают сварочную ванну от воздействия воздуха. Отличительные особенности:

- высокая мобильность – не требуется перемещать баллоны по рабочей площадке;

- множество разновидностей марок проволоки позволяет подобрать ту, которая необходима в конкретных условиях;

- порошковую проволоку часто применяют во время уличных работ, в этом случае порывы ветра не мешают процессу в отличие от сварки с газом.

Главный минус – высокая стоимость. В среднем порошковая проволока на 50% дороже обычной омедненной.

Дефекты, возникающие при сварке массивных деталей. Как избежать проблем

Во время проведения работ могут возникать проблемы, влияющие на качество соединений.

- Недостаточное давление газа. Требуется увеличить подачу.

- Ветер сдувает газ. Необходимо использовать защитные ширмы или производить сварку в помещении.

- На поверхности металла присутствуют грязь, краска или масло. Следует удалить посторонние частицы или жидкости с кромок.

- Низкое качество свариваемых сплавов, газовой смеси или проволоки. Рекомендуется использовать проверенные материалы.

- Слишком высокое напряжение сварочного тока. Уменьшить напряжение.

- Установлено чрезмерное давление газа на выходе из редуктора, сильный поток сдувает расплавленный металл. Уменьшить давление.

- Аппарат настроен неправильно. Следует отрегулировать силу тока и скорость подачи проволоки.

Если металлоконструкция сложной формы и есть опасения, что при сварке она деформируется, сборщики часто прихватывают в ответственных местах дополнительные временные усилители из уголков, швеллеров или арматуры. Они позволяют удержать размеры изделия в заданных пределах. Когда деталь остынет, их можно срезать.

Сварка массивных деталей полуавтоматом считается самым производительным способом. При минимуме усилий можно получить красивые и надежные соединения.

Инверторный источник для полуавтоматической сварки проволокой: требования к аппарату и технология

Источники сварочного тока инверторного типа в настоящее время очень распространены в плане их применения в различных областях, где необходимо выполнять сварочные работы. Такое распространение обусловлено тем, что данный вид сварочного оборудования прост в использовании (сварщику достаточно обладать базовыми знаниями о сварке как одном из способов металлообработки, а также об основах используемых сварочных технологий). Кроме того, источники сварочного тока инверторного типа являются сравнительно небольшими по своим габаритам, а выполняемые с их помощью сварные швы отличаются высоким качеством.

Полуавтоматическая сварка с использованием инвертора

Источник сварочного тока инверторного типа представляет собой высокотехнологичное устройство, которое с помощью используемых в его устройстве полупроводников превращает ток, получаемый от электрической сети, в сварочный ток.

Для того чтобы с помощью инверторного источника сварочного тока реализовывать технологические способы сварки полуавтоматом с использованием проволоки, потребуется дополнительное оборудование:

- подающий механизм для подачи сварочной проволоки в зону выполнения соединения;

- подающие шланги (рукава) для направления в сварочную зону защитного газа и сварочного тока;

- баллон с защитным газом и редуктор для понижения давления к нему;

- сварочная горелка.

В некоторых случаях используются смесители для защитных газов, а также устройства для их подогрева.

Сущность процесса сварки с использованием инверторного источника сварочного тока с применением сварочной проволоки заключается в подаче проволоки в сварочную зону за счет подающего механизма и сварочную горелку с задействованием подающих шлангов. Проволока подается непосредственно в сварочную зону. В момент направления проволоки в сварочную зону между краями свариваемых деталей и проволокой горит электрическая дуга, которая путем нагрева плавит кромки этих деталей и самой проволоки, что позволяет говорить об образовании сварочной ванны и последующего формирования сварочного шва.

Защита шва от попадания кислорода в таком случае осуществляется посредством подачи в сварочную зону специального защитного газа через сопло газовой горелки.

Другим видом сварочного процесса с использованием сварочной проволоки и инвертора является сварка с применением порошковой самозащитной проволоки. В данном случае формирование газового защитного облака в сварочной зоне не нужно, в результате чего сам сварочный процесс ведется без громоздкого сварочного оборудования.

Схема сварки с использованием порошковой проволоки

Такой способ удобен в тех случаях, когда речь идет о сварке в труднодоступных местах, когда необходимо выполнить работы в большом объеме, куда нет возможности доставлять весь большой комплект оборудования.

Особенности технологии

В настоящее время инверторное оборудование представляет собой достаточно сложный, с технологической точки зрения, комплекс приборов, в котором в одном компактном корпусе находится большое количество компонентов для преобразования электрического тока в сварочный. Каждый такой компонент подключен в единую электрическую сеть инверторного источника тока посредством использования интегральных схем, что существенным образом упрощает весь процесс его настройки.

Несмотря на кажущуюся простоту использования данного вида оборудования для реализации сварочных процессов с использованием проволоки, необходимо выполнить следующие действия:

- перед первым включением изучить инструкцию по эксплуатации оборудования с целью получения представления о возможностях его использования;

- перед каждым включением в электрическую сеть проводить визуальную проверку целостности аппарата, а также проверку на наличие механических и иных повреждений сварочных шлангов и подающего оборудования для проволоки;

- до того как инверторный источник тока будет подключен в электрическую сеть, необходимо установить бухту с проволокой в аппарат и зарядить подающие ролики, освободив плоскогубцами конец проволоки на катушке и установив его между прижимными роликами подающего механизма;

- подключить аппарат к электрической сети в соответствии с тем напряжением, которое предусмотрено функционалом аппарата (220 В для бытовых аппаратов, 380 В в случае, если речь идет о промышленном использовании), нажать на корпусе кнопку питания и убедиться, что все индикационные панели загорелись правильно и показывают исправное состояние аппарата;

- на сварочной горелке нажать кнопку подающего механизма до тех пор, пока из ее сопла не выйдет свободный конец проволоки, длину которой следует отрезать с помощью плоскогубцев. Если проволока заедает в подающем шланге, то последний необходимо распрямить по всей длине. В случае проскальзывания проволоки между подающими роликами необходимо их отрегулировать в соответствии с указаниями в инструкции по эксплуатации;

- следующим этапом становится подключение газового оборудования (если сварка происходит с использованием защитного газа). Баллон не должен иметь дефектов видимого типа (например, царапин, сколов), а на самом баллоне обязательно должны присутствовать отметки о дате и сроке изготовления, а также о дате его последней проверки. Вентиль баллона должен обеспечивать полностью герметичное хранение газа, так как, в противном случае, очень велик риск прямого попадания кислорода в сварочную зону из-за его присутствия в газовом баллоне;

- к штуцеру баллона подключается редуктор, использование которого должно обеспечивать возможность регулировки давления защитного газа. В случае если по технологии защитный газ должен быть подогрет, необходимо использовать редуктор, который имеет специальное подогревающее устройство. Подающий шланг плотно надевается на штуцеры редуктора и сварочного инвертора с последующей фиксацией посредством использования специальных хомутов соответствующего диаметра;

- после полного подключения всего сварочного оборудования в единую сеть происходит регулировка оборудования путем подбора наиболее оптимальных режимов сварки: давление газа должно быть таким, чтобы газ не выдувало из сварочной зоны, но при этом не происходило разбрызгивание расплавленного металла из сварочной ванны, а режимы тока должны находиться во взаимодействии со скоростью подачи сварочной проволоки вне зависимости от того, идет ли речь о простой модели, где оба показателя регулируются одновременно, либо о сложной модели с раздельной регулировкой указанных параметров;

- после того как режимы сварки подобраны, необходимо провести их проверку. Данное действие осуществляется на аналогичных по качеству (толщина металла, тип металла, его состояние) деталях с использованием той проволоки, которая будет использована и в процессе сварки основных деталей;

- весь сварочный процесс должен осуществляться в хорошо освещенном помещении, где есть возможность защитить сварочную зону от сквозняков (с целью избежать риск выдувания газа из сварочной зоны). Однако само помещение должно быть хорошо проветриваемым;

- свариваемые детали необходимо закрепить на сварочном столе или относительно друг друга таким образом, чтобы при выполнении работ не возникло повреждений металла вокруг образуемого шва;

- первые швы делаются «прихваточным способом», то есть сначала делаются короткие провары с целью более надежного закрепления деталей между собой, после чего формируется основной шов;

- интервалы между прихватками и длину их самих сварщик выбирает в каждом конкретном случае в зависимости от того, какого размера детали приходится сваривать, а также какова толщина металла;

- направление движения газовой горелки с подаваемой проволокой сварщик также выбирает самостоятельно с учетом физико-химических свойств металла, однако, соблюдая правило минимального задействования окружающего сварочную зону металла, то есть с минимальными колебательными движениями горелки.

Требования к инверторному источнику тока для полуавтоматической сварки

Основные требования, предъявляемые к инверторному источнику сварочного тока, связаны с ключевыми законами физики ввиду того, что сама по себе сварка – это сложный, с точки зрения физики и химии, процесс:

Рельефная сварка

Рельефная сварка – разновидность точечной контактной сварки, при которой детали соединяются на отдельных участках с предварительно подготовленными или естественными выступами (рельефами) в результате приложения усилия сжатия и подвода тока.

Сущность процесса

На поверхности одной или обеих свариваемых заготовок заранее выштамповываются выступы (рельефы) круглой, кольцевой, продолговатой или другой формы. Затем детали зажимаются между электродами, обычно имеющими форму плиты, с приложением к ним усилия Fсв, и включается сварочный ток.

Рисунок. Схема рельефной сварки

Металл выступа начинает интенсивно нагреваться и постепенно деформируется. На определенной стадии в месте контакта заготовок образуется зона расплавления как при точечной сварке. По мере протекания сварочного тока возрастает объем зоны расплавления, а металл выступа, деформируясь, выходит на наружную поверхность заготовки. После выключения тока расплав охлаждается и кристаллизуется с образованием ядра, окруженного уплотняющим пояском пластически деформированного металла, по которому соединение сформировалось без расплавления.

Электроды имеют длительный срок службы из-за большой контактной поверхности и концентрации тока и давления в рельефах свариваемых деталей.

Рисунок. Образование соединения при рельефной сварке

Одним из преимуществ рельефной сварки является высокая производительность. За один ход сварочной машины производится до нескольких десятков сварных точек, количество которых определяется числом предварительно выштампованных выступов-рельефов. Для получения качественного соединения требуется точная штамповка и плотное прилегание собранных деталей по всем выступам. Другое преимущество — малый износ электродов по сравнению с той же точечной контактной сваркой, так как для рельефной сварки используются электроды с большей площадью контактной поверхности, что обеспечивает перенос концентраций сварочного тока и давления в области рельефных выступов.

Главный недостаток рельефной сварки — потребление большой мощности, требуемой для сваривания деталей.

При правильно выбранном режиме сварки в результате теплового расширения металла в зоне соединения между деталями образуется некоторый зазор, препятствующий их случайному соприкосновению и появлению дополнительных (помимо рельефа) путей прохождения тока через детали. По мере протекания тока зона расплавления увеличивается в объеме, металл рельефа интенсивно деформируется и выходит на наружную поверхность детали (остается лишь небольшая кольцевая канавка). Когда зона расплавления достигнет необходимых размеров, сварочный ток выключают, металл охлаждается и кристаллизуется; при этом образуется литое ядро. Как и при точечной сварке, литое ядро окружает плотный поясок металла, по которому соединение произошло без расплавления.

Рельефную сварку можно определить как вид контактной сварки, при которой детали соединяются, но поверхности их касания, ограниченной искусственными или естественными выступами (рельефами). При рельефной сварке в отличие от точечной положение контакта между деталями определяется положением рельефов или формой самих участков деталей, подлежащих сварке, а не положением сварочных электродов. Форма и площадь контакта между деталями, распределение тока и тепловыделение в них также в значительной степени определяются формой и размерами рельефов или свариваемых поверхностей.

Существует много разновидностей рельефной сварки. Наиболее распространенной является сварка листовых соединений внахлестку, осуществляемая с помощью рельефов различной конфигурации. Чаще всего применяют сферические рельефы, с помощью которых образуются соединения, имеющие в плане круглую форму. Сварку осуществляют по одному или по нескольким рельефам одновременно.

Для получения соединений вытянутой формы применяют продолговатые рельефы. Их применение особенно целесообразно при сварке деталей с малой шириной нахлестки. Во многих случаях для соединения деталей используют кольцевые и прямоугольные рельефы, позволяющие получать не только прочные, но и прочноплотные (герметичные) соединения. Сварку по кольцевым и прямоугольным рельефам применяют обычно при необходимости герметизации небольшого объема, расположенного между двумя деталями.

Другой широко распространенной разновидностью рельефной сварки является Т-образная сварка или сварка втавр. При Т-образной сварке одна из деталей приваривается своей торцовой поверхностью к поверхности другой детали. Таким образом можно приваривать стержни, листы, трубы, а также сваривать трубы или стержни друг с другом. На привариваемых торцах деталей механической обработкой или высадкой изготавливают компактные или кольцевые рельефы. Разновидностью Т-образной сварки можно считать также приварку стержней и труб боковой поверхностью к плоскости листа.

Третьей весьма распространенной разновидностью рельефной сварки является сварка крестообразных соединений из стержней, труб и проволок или сварка вкрест. Рельеф в этом случае образуется естественной формой самих свариваемых участков деталей. В литературе этот процесс нередко относят к точечной сварке. Такую классификацию нельзя признать правильной, так как расположение, форма и площадь контакта между деталями при сварке вкрест определяются не сварочными электродами, что характерно для точечной сварки, а формой поверхности самих свариваемых деталей.

Рельефная сварка всегда сопровождается значительной пластической деформацией свариваемого металла и, следовательно, протекает в условиях, способствующих формированию надежных соединений в твердой фазе. Однако не во всех случаях рельефной сварки детали образуют нахлестку, необходимую для формирования литого ядра. Поэтому по условиям образования соединения все разновидности рельефной сварки можно разбить на две группы.

К первой группе относится сварка нахлесточных соединений, осуществляемая с помощью компактных (сферических) рельефов. Сварное соединение в этом случае образуется при всестороннем сжатии нагреваемого металла, что делает возможным формирование литой зоны. Аналогичные условия имеют место при точечной сварке, отчего рельефную сварку нахлесточных соединений нередко рассматривают как разновидность точечной.

Ко второй группе относятся такие разновидности рельефной сварки, как Т-образная сварка и сварка вкрест. Здесь условия образования соединения иные: всестороннее сжатие нагреваемого сварочным током металла отсутствует, и литое ядро обычно не формируется — сварка происходит в твердой фазе. По характеру образования сварного соединения эти разновидности рельефной сварки близки к стыковой сварке сопротивлением.

При сварке нахлесточных соединений с применением вытянутых и кольцевых рельефов получить литую зону большей частью не удается. Соединение в этом случае также формируется в результате сварки в твердом состоянии.

Рельефная сварка применяется в автомобилестроении для крепления кронштейнов к листовым деталям (например, для крепления скоб к капоту автомобиля, для крепления петель для навески дверей к кабине); для соединения крепежных деталей - болтов, гаек и шпилек. В радиоэлектронике применяется для присоединения проволоки к тонким деталям.

Рельефную сварку с успехом также применяют для соединения деталей из низкоуглеродистой, углеродистой, низколегированной и легированной сталей. Металлургические процессы, протекающие при рельефной, точечной и других видах контактной сварки этих сталей в основном аналогичны. В связи с отрицательным влиянием на качество соединений низкой жесткости рельефов рельефную сварку значительно реже применяют для соединения деталей из алюминиевых, медных и других сплавов, обладающих повышенными пластическими свойствами.

Однако рельефная сварка может применяться и там, где точечная или другие виды контактной сварки вообще невозможны. Это относится ко всем разновидностям рельефной Т-образной сварки. Т-образная сварка обычно заменяет дуговую сварку, клепку, пайку и другие малопроизводительные и трудоемкие процессы. Экономическая эффективность рельефной сварки взамен перечисленных операций может быть особенно значительной.

Вместе с тем, применение рельефной сварки требует во многих случаях ряда дополнительных расходов и прежде всего расходов, связанных с изготовлением рельефов. Для их снижения штамповка (высадка) рельефов должна по возможности совмещаться со штамповкой (высадкой) изделия в целом. Стоимость электродной и другой технологической оснастки и приспособлений при рельефной сварке обычно так же выше, чем при точечной. Поэтому наибольший экономический эффект рельефная сварка дает при массовом производстве однотипных деталей.

Читайте также: