Техническое обслуживание сварочного полуавтомата

Обновлено: 27.09.2024

Цель работы: изучить условия технического обслуживания сварочных автоматов и полуавтоматов . Характерные неисправности в работе сварочных автоматов и полуавтоматов, вероятные причины их возникновения и способы устранения

Изучив теоретическую часть необходимо ответить на вопросы

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Для обеспечения бесперебойной и длительной работы полуавтоматов и полуавтоматов, а также для своевременного устранения мелких неисправностей при их эксплуатации необходимо проводить техническое обслуживание

Ежедневно перед началом работы следует:

- проверить состояние наконечника мундштука и газового сопла. При загрязнении очистить от брызг и нагара, восстановить надежный контакт;

- проверить место крепления мундштука к шланговому кабелю;

- проверить крепление сварочной горелки к шланговому кабелю;

- проверить состояние контактов реле и контактов в местах подключения проводов, при необходимости их зачистить; осмотреть изоляцию соединительных проводов, при необходимости восстановить изоляцию;

- опробовать работу полуавтомата пробными включениями пусковой кнопки;

- в полуавтоматах для сварки в защитном газе проверить все соединения газоподводящей сети, которые должны быть плотными и не пропускать газ.

Не реже одного раза в месяц необходимо:

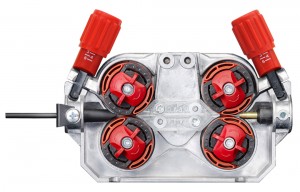

- проверить состояние подающего ролика, при износе заменить;

- проверить уровень смазки в редукторе подающего механизма и долить в случае необходимости;

- очистить от накопившейся грязи канал, по которому подается электродная проволока;

- проверить состояние коллектора и щеток электродвигателя механизма подачи, неисправности устранить.

Раз в год рекомендуется промыть и смазать зубчатые колеса и подшипники редуктора подающего механизма.

Таблица 1 . Перечень основных проверок автоматов (полуавтоматов) для сварки

Проверяемый параметр

Метод или средство проверки

1. Стабильность и точность поддержания скоростей подачи проволоки и перемещения автомата (горелки)

2. Возможность перемещения автомата вручную

3. Герметичность газовых и водяных магистралей

Визуально с подачей воздуха (воды) установленного давления.

4. Наличие газа до зажигания дуги и запаздывание выключения подачи газа после окончания сварки

5. Поперечное перемещение сварочной горелки или мундштука

6. Проверка управления режимом сварки со шкафа управления и/или переносного пульта

Стрелочные индикаторы сварочного тока, напряжения на дуге, скорости сварки и подачи проволоки

Контроль нового и поступившего после ремонта или продолжительного (более 3 месяцев) хранения сварочных автоматов и полуавтоматов перед началом эксплуатации включает следующие виды:

– проверку наличия эксплуатационной документации;

– проверку комплектности согласно эксплуатационной документации;

– проверку визуальным контролем состояния оборудования;

– проверку наличия и срока действия отметки о метрической поверке

приборов контроля режима сварки;

– проверку сопротивления изоляции;

– контроль работоспособности оборудования.

Визуальный контроль проводится для проверки и устранения наличия защитной смазки, видимых повреждений и ослабления крепежа после транспортировки.

Таблица 2. Периодичность осмотров и ремонтов сварочного оборудования

Правила ухода за сварочным полуавтоматом

Любое оборудование нуждается в профилактике – комплексе мер, направленных на поддержку чистоты и работоспособности. Тем более в периодической чистке и заботе нуждается сварочный миг/маг-полуавтомат.Итак, первое правило сварки полуавтоматом для начинающих и не только НЕ ПРОВОДИТЬ обслуживание сварочного аппарата при подключенном в розетку сварочнике. Подумайте о своей безопасности.

Очистка механизма подачи проволоки

Очистку отсека с катушкой лучше проводить сжатым воздухом. Так будет проще удалить не только пыль, но и остатки металлической пыли, которые образовываются вследствие протяжки омедненной проволоки.

Затем отвинтите саморезы, которые удерживают корпус аппарата. Внутри его обычно скапливается большое количество пыли из-за постоянно включенных кулеров, затягивающих ее в устройство. Ведь за час кулеры проводят через схемотехнику инвертора от 2 до 3-х куб. метров воздушной массы, содержащих частички пыли.

• Гигроскопична, что отрицательно влияет на сопротивление изоляции

• И нарушает теплоотвод с силовых транзисторов – в следствие чего они перегреваются

Читайте на сайте статью:

Cварка полуавтоматом для начинающих

Чистка силовой части полуавтомата

Как и дека для катушки (подающий механизм), нуждаются в уходе и электрические платы сварочника. Для профилактики, периодически снимайте корпус и осторожно очищайте сжатым воздухом элементы плат и модули с электроникой. Старая «прикипевшая» пыль местами может так просто не удаляться обычной продувкой, эти места вы можете пройти капроновой жесткой кисточкой, после чего снова обдуть их струей воздуха.

Уход за газовой горелкой для полуавтомата

Горелка сварочная миг/маг с жидкостным охлаждением

Перебои в работе с MIG/MAG-горелкой могут влиять на качество сварки и привести к ее поломке. Правильный уход позволит избежать множества проблем и сэкономить на покупке новой горелки, продлив время жизни старой.

Длительная эксплуатация сварочной горелки для полуавтоматической сварки MIG/MAG может привести к возникновению перебоев и неполадок. Чаще всего причиной тому является подгорание сопла.

При нормальных условиях сопло изолировано от цепи и не должно подгорать при замыкании на массу.

Жидкость от брызг

Если же такая тенденция имеет место быть, значит скопилось много грязи и брызг металла. Нужно своевременно чистить горелку и обрабатывать ее детали специальным спреем или жидкостью от брызг — это позволит избежать проблем в эксплуатации и существенно продлит время «жизни» девайса.

Если же и чистка не помогла избежать ситуацию с подгоранием сопла, необходимо поменять изолятор, находящийся между втулкой посадки и корпусом сопла.

Уход за газовыми соплами

Обратите внимание, что такой небольшой рабочий элемент, как сопло, требует к себе большего внимания, чем весь полуавтомат. Дело в том, что в процессе переноса металла с плавящегося токопроводящего электрода, невозможно полностью избежать его разбрызгивания, из-за чего со временем, при периодической работе, на внутренней поверхности сопла неизбежно появляются наросты, металлический мусор. Как уже упомяналось выше, происходит схватывание наконечника, изготовленного из медного сплава с газовым соплом, в результате чего на последнее подается напряжение, что начинает затруднять все сварочные манипуляции.

Чистку производят круглым напильником до полного удаления всего налипшего металла. Очень хорошо, если вы будете такую профилактику проводить каждый день перед началом работ. Изношенные сопла и наконечники оперативно подлежат замене.

Обслуживание сварочного оборудования

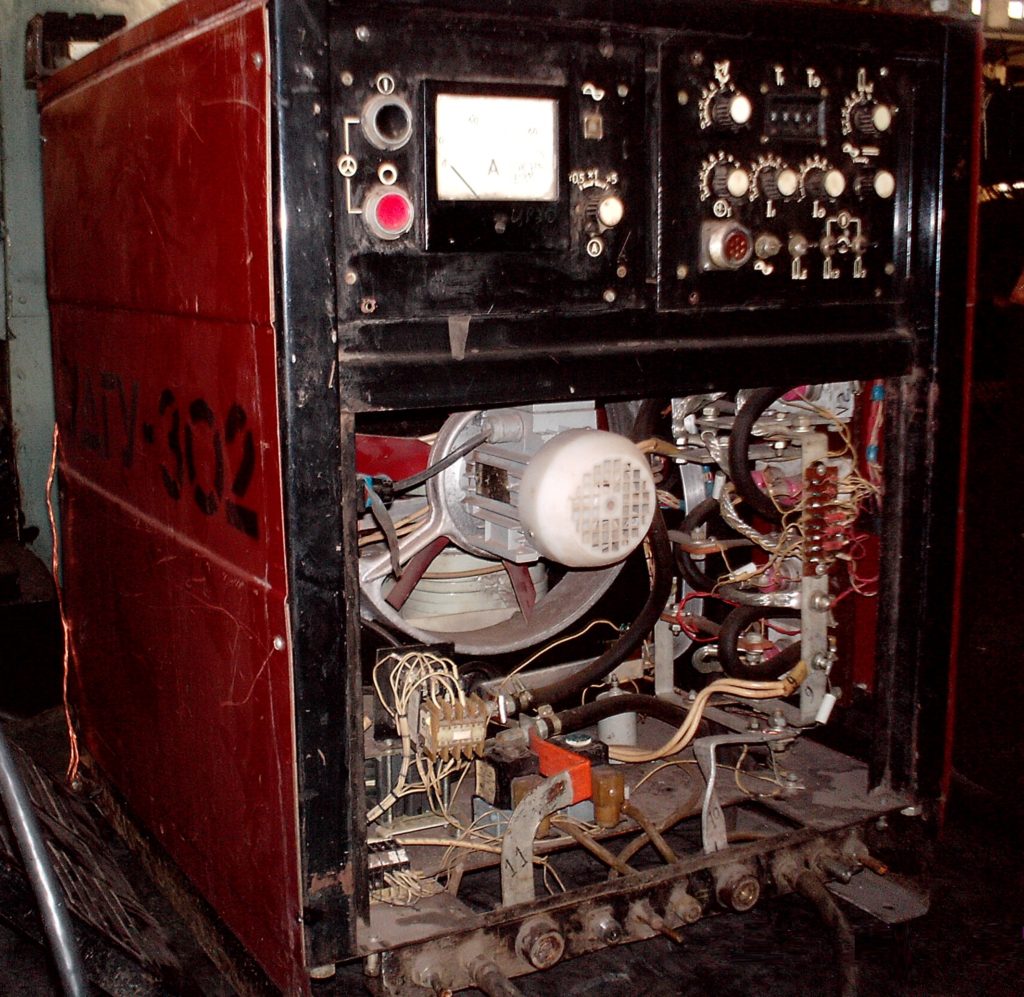

Сварочный аппарат УДГУ-302

Основные термины и определения

Система технического обслуживания и ремонта техники – Совокупность взаимосвязанных средств, документации технического обслуживания и ремонта и исполнителей, необходимых для поддержания и восстановления качества изделий, входящих в эту систему.

Техническое обслуживание сварочного оборудования (Профилактическое обслуживание, Технический уход) – Комплекс операций по поддержанию исправности оборудования.

Ремонт – Комплекс операций по восстановлению исправности или работоспособности изделий.

Периодичность технического обслуживания (ремонта) – Интервал времени или наработка между данным видом технического обслуживания (ремонта) и последующим таким же видом или другим большей сложности. (Примечание: под видом технического обслуживания (ремонта) понимают техническое обслуживание (ремонт), выделяемое (выделяемый) по одному из признаков: этапу существования, периодичности, объему работ, условиям эксплуатации, регламентации и т.д.).

Периодическое техническое обслуживание – Техническое обслуживание, выполняемое через установленные в эксплуатационной документации значения наработки или интервалы времени.

Регламентированное техническое обслуживание – Техническое обслуживание, предусмотренное в нормативно-технической или эксплуатационной документации и выполняемое с периодичностью и в объеме, установленными в ней, независимо от технического состояния изделия в момент начала технического обслуживания.

Плановое техническое обслуживание – Техническое обслуживание, постановка на которое осуществляется в соответствии с требованиями нормативно-технической или эксплуатационной документации.

Капитальный ремонт – Ремонт, выполняемый для восстановления исправности полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая базовые.

Средний ремонт – Ремонт, выполняемый для восстановления исправности или частичного восстановления ресурса изделия с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей.

Плановый ремонт – Ремонт, постановка на который осуществляется в соответствии с требованиями нормативно-технической документации

Требования нормативных документов по обслуживанию сварочного оборудования

Эксплуатация сварочного оборудования должна производиться в соответствии с требованиями «Правил технической эксплуатации электроустановок потребителей» (ПТЭ).

Требования Правил технической эксплуатации электроустановок потребителей:

- П.1.2.3 Для выполнения обязанностей по организации эксплуатации электроустановок руководитель назначает ответственного за электрохозяйство организации;

- П. 3.1.21 На предприятии должна действовать система технического обслуживания и ремонта СО (установок), разработанная и осуществляемая с учетом ПТЭ, инструкций по эксплуатации СО, указаний завода изготовителя и местных условий;

- П. 3.1.22 Сопротивление изоляции измеряется не реже 1 раза в 6 месяцев, а также при длительных перерывов в работе и механических повреждениях;

- П. 1.6.10 Установленное оборудование должно обеспечиваться запасными частями и материалами. Состояние, условия поставки, хранение контролируется ответственным за энергохозяйство

Система обслуживания и ремонта сварочного оборудования (ППР) в организации включает:

- наличие ответственного за электро хозяйство, который обязан обеспечить своевременное и качественное техническое обслуживание и планово-предупредительный ремонт (П.1.2.6. ПТЭ);

- наличие ответственного за эксплуатацию сварочного оборудования В соотв с п. 3.1.23 ПТЭ при наличии службы Гл. сварщика ответственность возлагается на него, который «Возглавляет разработку графиков проведения планово-предупредительного и капитального ремонта сварочного оборудования»;

- наличие графиков ППР, составленных ответственным за энергохозяйство, утвержденные техническим руководителем Потребителя (п. 1.6.3. ПТЭ)

Графики ППР должны предусматривать проведение текущих ремонтов (обслуживание), средних и капитальных. Так, для источников обще промышленного назначения рекомендуется следующая последовательность плановых ремонтов: пуск (К) – Т – С – Т – С – Т – С – Т – К. При этом период между ремонтами устанавливается в зависимости от сложности оборудования, условий эксплуатации, интенсивности работы. Т –от 3 до 6 месяцев, С- от 1-3 года, К- 3-6 лет. Так что меж ремонтный цикл от одного капитального ремонта до другого составляет срок службы сварочного аппарата, составляющий, как правило — 6 лет. В паспортах на отдельные марки оборудования указываются периоды обслуживания и объемы работ , например, для ВДУ 506 один раз в месяц проводится очистка от пыли и проверка состояния контактов, один раз в 3 месяца проверка блоков управления.

В сответствии с п. 1.6.7 ПТЭ СО, выработавшее срок службы, указанный в паспорте, должно пройти техническое освидетельствование, комиссией возглавляемой техническим руководителем. с целью оценки состояния, установления сроков дальнейшей работы и условий эксплуатации.

Результаты работы комиссии должны отражаться в акте и технических паспортах сварочного оборудования с обязательным указанием срока последующего освидетельствования.

Сварочное оборудование, выработавшее установленный технической документацией срок эксплуатации и не проходившее техническое диагностирование, должно быть выведено из эксплуатации. До списания экономично выполнять не более 1 — 3 капитальных ремонтов.

Внеплановый ремонт источника назначают при выявлении его неработоспособного состояния

Ежедневное обслуживание источника выполняется сварщиком перед началом работы. Он осматривает источник для выявления внешних повреждений, проверяет наличие заземления, крепление сварочных кабелей и герметичность газовых и водяных коммуникаций. Выявленные замечания докладывает мастеру.

Периодическое обслуживание выполняется электротехнологическим персоналом (наладчиком, электриком службы энергетика цеха).

Текущий ремонт, как правило, выполняется наладчиком прямо на посту сварки без полной разборки, но с отключением от сети. При этом устраняются неисправности путем замены или восстановления отдельных частей, что и обеспечивает работоспособность источника до более серьезного ремонта.

Средний ремонт выполняется, как правило, на ремонтном участке, при этом ресурс источника восстанавливается путем замены или восстановления неисправных его частей.

Капитальный ремонт может выполняться на ремонтном участке или на специализированном ремонтном предприятии. При этом добиваются исправности источника с полным восстановлением его ресурса. Для этого приходится заменять и восстанавливать любые части источника, в том числе базовые, такие как обмотки трансформаторов, блок управления, выпрямительные блоки и т.п.

В соответствии с требованиями НТД на сварочные работы на ОТО в части эксплуатации СО все виды ремонта должны быть отражены в «Журнале учета состояния СО» с указанием заменяемых элементов.

Размещение, подключение, заземление СО должно удовлетворять требованиям ПТЭ, ПУЭ,и ПОТ РМ 020.

Контрольно-профилактические работы по обслуживанию сварочного оборудования

Техническое обслуживание содержит регламентированные в паспорте или НТД операции для поддержания исправности изделия в течение всего его срока службы. В техническое обслуживание в зависимости от вида СО входит контроль его технического состояния (в том числе измерение сопротивления изоляции), очистка, смазывание, крепление болтовых соединений, замена некоторых изнашивающихся частей изделия (например, подающих роликов), регулировка и т.д.

Для обеспечения бесперебойной и длительной работы сварочного оборудования, своевременного устранения мелких неисправностей при его эксплуатации надо проводить контрольно-профилактические работы, которые подразделяются на:

- ежедневные;

- ежемесячные;

- полугодовые;

- годовые.

Контрольно-профилактические работы должны производится периодически.

При ежедневном обслуживании необходимо:

- Перед началом работы осмотреть сварочное оборудование для выявления случайных повреждений отдельных наружных частей.

- Проверить заземление источника питания.

- Проверить надёжность подключения сварочных проводов к зажимам источника питания и свариваемому изделию.

- После пуска проверить направление вращения вентилятора, иначе говоря, правильность направления потока охлаждающего воздуха.

Ежемесячно (1 раз в месяц) нужно:

- Очистить сварочное оборудование от пыли и грязи, продувая источник питания сжатым воздухом, а в доступных местах протирая ветошью.

- Проверить состояние электрических проводов, механических контактов и паек и в случае необходимости обеспечить надёжный электрический контакт.

- Проверить надёжность всех винтовых соединений.

- Проверить затяжку крепления силовых катушек.

- Очистить пускатель от пыли и загрязнений, проверить состояние контактов. Если они обгорели или на и хповерхности образовались капли металла, то поверхность контактов необходимо зачистить.

Один раз в три месяца нужно:

- Проверить сопротивление изоляции токоведущих частей.

- Проверить состояние блока управления, фильтра защиты от радиопомех защитных цепей нужным способом, установить отсутствие механических повреждений конденсаторов.

- В сварочных преобразователях нужно проверить состояние коллектора, а в случае обнаружения на коллекторе следов нагара его следует прошлифовать мелкозернистой шлифовальной бумагой.

Один раз в полгода нужно:

- Очистить контакты и изоляционные части переключателя диапазонов тока от пыли и налёта металлических частиц.

- Смазать тугоплавкой смазкой все трущиеся места.

- В сварочных преобразователях проверить состояние и наличие смазки в камерах подшипников и при необходимости заменить её.

Один раз в год нужно:

- Разобрать электродвигатель вентилятора и произвести его внутреннюю очистку, перед сменой смазки подшипники необходимо промыть бензином.

- Произвести плановый текущий осмотр для выявления необходимости планового ремонта.

На каждом предприятии (заводе, монтажном участке или площадке, ремонтной организации) должны быть составлены графики осмотров, проверок, профилактических (текущих) и капитальных ремонтов оборудования, утверждённых главным инженером. В графиках, помимо сроков (дат)контроля, указываются фамилии лиц, ответственных за проведение этих операций.

Сварочный аппарат ВД252

Правила ухода за оборудованием для полуавтоматической сварки

![D_PM_2015_15_Abb_1_500x280[1]](https://blog.svarcom.net/wp-content/uploads/2016/06/D_PM_2015_15_Abb_1_500x2801.png)

Правильное, своевременное обслуживание сварочного оборудования — один из наиболее простых и эффективных способов обеспечить стабильно высокое качество сварки. Соблюдение рекомендуемых правил по эксплуатации оборудования обеспечит длительный срок службы сварочных аппаратов, убережет от непредвиденных расходов и простоев в работе.

Итак, обратимся к главным правилам по уходу за оборудованием для полуавтоматической сварки.

Основные требования

Чтобы уберечь себя от дорогостоящего ремонта, распространенных ошибок при эксплуатации стоит не забывать об систематическом сервисном обслуживании. Кроме того, стоит соблюдать несколько основных требований:

- Держите оборудование в чистоте;

- Следите за чистотой, исправностью механизма подачи проволоки;

- Очищайте горелку от брызг металла;

- Проводите техническое обслуживание силовых компонентов;

- Следите за кабелями и шлангами.

- Чистку, другие профилактические процедуры следует производить, только убедившись в том, что аппарат отключен от сети!

- Обслуживание же силовых компонентов полуавтоматического сварочного аппарата должно производиться исключительно сертифицированным специалистом.

Сварочные аппараты

Следует понимать, что даже высококачественное сварочное оборудование зарубежного производства также требует ухода и периодической очистки внутренних и наружных частей от грязи и пыли. Грязь и пыль со временем накапливает влагу, из-за чего уменьшается сопротивление изоляции. И сильно ухудшает теплоотводящие свойства силовых полупроводников, создавая большую вероятность поломки дорогого полуавтоматического оборудования.

Грязь и пыль имеют свойство накапливать влагу, из-за чего уменьшается сопротивление изоляции. И сильно ухудшаются теплоотводящие свойства силовых полупроводников, увеличивая риск поломки одного из самых дорогих компонентов полуавтомата. Помните что про это говорит гарантия? Правильно, данная неисправность не является гарантийным случаем!

В связи с этим относитесь к оборудованию крайне бережно. Это ваш инструмент. При хранении надевайте чехол, регулярно протирайте от пыли, особенно, если вы не варите часто. Этим вы препятствуете накоплению пыли во внутренних частях силовых компонентов. А их обслуживание проводит исключительно технический специалист. Его вызов это дополнительные сложности — время, простой итд.

Механизмы подачи проволоки

Почему важно это делать?

а) Пыль гигроскопична, что отрицательно влияет на сопротивление изоляции;

б) Скопление пыли нарушает теплоотвод с силовых транзисторов – в следствие чего они перегреваются.

Горелка

Такой небольшой рабочий элемент, как сопло, требует к себе большего внимания, чем весь полуавтомат. Дело в том, что в процессе переноса металла с плавящегося токопроводящего электрода, невозможно полностью избежать его разбрызгивания, из-за чего со временем, при периодической работе, на внутренней поверхности сопла неизбежно появляются наросты, металлический мусор. Как уже упоминалось выше, происходит схватывание наконечника, изготовленного из медного сплава с газовым соплом, в результате чего происходит нарушение прохождения потока защитного газа через сопло из-за скопившихся металлических брызг. В место сваривания может попасть атмосферный воздух, что отрицательно влияет на процесс сварки и ухудшает качество сварного шва.

В связи с этим для обеспечения высококачественной сварки важна безукоризненно работающая и чистая сварочная горелка.

Способы очистки горелок

Существуют несколько разных способов очистки сварочных горелок. Среди них выделяют механический, бесконтактный, электромагнитный.

- Механический способ очистки сварочных горелок предусматривает удаление отложений на наконечнике с помощью щеток, ножей или подобных вещей. Однако при очистках подобного рода весьма ограниченной остается вероятность провести достаточно хорошую очистку внутренней части газового сопла сварочной горелки. Кроме того, вследствие механического воздействия происходит повреждение составных частей, сокращается срок их службы. Из-за повреждения поверхности увеличивается сцепление сварочной горелки с брызгами, и как следствие — необходимость все чаще проводить очистку или замену газового сопла. Перед процессом очистки сварочную горелку необходимо охлаждать, что опять же увеличивает время.

- Способ бесконтактной очистки сварочных горелок работает посредством применения катушки, через которую пропускается электрический ток. Наконечник сварочной горелки вставляется в отверстие катушки и подается соответствующий импульс тока. Возникающее электромагнитное поле воздействует на отложения в горелке и удаляет их. Осуществляется без механического воздействия. Процесс характеризируется щадящим режимом, что хорошо сказывается на сроке службы горелки.

- Электромагнитная очистка. Перед началом процедуры горелку помещают в жидкость, которая не только охлаждает горелку, но и облегчает удаление загрязнений добавляя соответствующие средства. Жидкость может состоять из воды или из смеси воды с определенными растворителями. Для эффективной электромагнитной очистки предпочтительно производить быстрое охлаждение, погружая горелку в моющее средство. Вследствие различного теплового расширения металлических брызг и обычно состоящего из меди газового сопла.

Выводы

Оборудование для сварки в защитных газах более требовательно к регулярности и качеству обслуживания. Это связанно с использованием дополнительных компонентов: контактных наконечников, проволокопроводов, систем подачи газа. Проблемы сварочных полуавтоматов идентифицируются нестабильностью дуги, перепадами напряжения, а также по выраженной пористости и дефектах сварного шва. Поэтому соблюдайте описанные в статье правила, не забывайте читать и придерживаться рекомендаций производителей, ведь главный показатель уровня ухода за вашим оборудованием — это качество выполненных работ.

Даже самое качественное и надежное оборудование может выйти из строя в результате неправильной эксплуатации или при ненадлежащем уходе. Всё это в полной мере касается и сварочного аппарата, а также основных сварочных комплектующих – кабелей, горелок, электрододержателей, механизмов подачи проволоки и т. п. Своевременное и регулярное техническое обслуживание не потребует значительных временных и финансовых затрат, но вполне может избавить от них, ведь в этом случае сварочное оборудование почти наверняка проработает дольше установленного производителем срока службы.

Главное правило, которое необходимо соблюдать при обслуживании любого электроагрегата – он должен быть полностью обесточен. При этом недостаточно выключить кнопку питания на корпусе аппарата (если таковая имеется). Следует обязательно вынуть вилку из розетки.

Непосредственное обслуживание сварочного аппарата стоит начать с осмотра вилки и питающего кабеля. Контактные поверхности должны быть чистыми, а изоляция – неповрежденной. Налет, нагар и ржавчину следует устранить при помощи наждачной бумаги или жесткой щетки. Поврежденную изоляцию восстановить, проверив состояние проводов, а при необходимости заменить кабель питания или вилку. Аналогичным образом проверяются сварочный и обратный кабели. В данном случае особое внимание обратите на соединительные клеммы и штекеры.

После этого можно заняться источником. Корпусы современных качественных сварочных аппаратов достаточно герметичные, однако почти все они оснащены воздушной системой охлаждения. Воздух в месте проведения сварки обычно сложно назвать чистым. В результате внутри аппарата рано или поздно скапливается пыль, металлические опилки и прочий мелкий мусор. Удалить его можно, сняв кожух и продув внутренние поверхности при помощи компрессора. Слежавшуюся пыль можно аккуратно удалить кисточкой или щеткой с мягким ворсом.

Если система охлаждения оснащена фильтрующим элементом, внутрь корпуса можно заглядывать пореже, однако необходимо почаще проверять состояние фильтра и периодически менять его. В противном случае, как и при чрезмерном запылении внутренних элементов устройства, эффективность охлаждения снижается, а источник перегревается. Кроме того, спрессованная пыль может накапливать влагу, что в результате может спровоцировать замыкание. В итоге всё это обычно приводит к преждевременному выходу из строя электронных компонентов.

В случае обслуживания сварочного полуавтомата в очистке от пыли и металлических опилок, образующихся при протяжке проволоке через ролики, нуждается и механизм подачи проволоки. Обычно для доступа туда нет необходимости производить даже частичную разборку аппарата – для удобства замены катушки отсек снабжается открывающейся дверцей.

Если в работе используется сварочная горелка, нужно почаще проверять состояние сопла, которое рано или поздно забивается каплями расплава, образующегося при сварке. В конечном итоге это может привести к тому, что оно сплавится с центральным электродом. Чтобы предотвратить это, необходимо использовать специальные спреи и мази, препятствующие образованию налета, а также систематически очищать сопло механическим способом при помощи напильника или надфиля. Желательно делать это каждый раз по завершении сварки.

В тех случаях, когда в ходе технического обслуживания обнаруживаются серьезные повреждения комплектующих или сварочного оборудования, их лучше заменить. Дальнейшее использование их существенно ухудшит качество сварки и к тому же небезопасно.

Читайте также: