Техника и технология газовой сварки наплавки

Обновлено: 17.05.2024

от « ________» ___________ 20____ г. аграрно-экономический техникум.

Председатель методического объединения _________________ А.П. Худов

_________________ Л.А. Майорова. « _____» ___________ 20____ г.

Рабочая программа

Учебной дисциплины МДК.05.01 Техника и технология газовой сварки (наплавки)

по профессии 15.01.05 «Сварщик» ( ручной и частично механизированной сварки (наплавки)

Рабочая программа учебной дисциплины разработана на основе Федерального государственного образовательного стандарта по профессии СПО 15.01.05 Сварщик ( ручной и частично механизированной сварки (наплавки)

Организация-разработчик: ГАПОУ ВО «Новохопёрский аграрно-экономический техникум.»

Синицин Виктор Петрович –преподаватель ГАПОУ ВО «Новохопёрский аграрно-экономический техникум.»

1. ПАСПОРТ РАБОЧЕЙ ПРОГРАММЫ учебной дисциплины

2. СТРУКТУРА И СОДЕРЖАНИЕ учебной дисциплины

3. УСЛОВИЯ РЕАЛИЗАЦИИ ПРОГРАММЫ учебной дисциплины

4. КОНТРОЛЬ И ОЦЕНКА РЕЗУЛЬТАТОВ ОСВОЕНИЯ учебной дисциплины

1. ПАСПОРТ РАБОЧЕЙ ПРОГРАММЫ учебной дисциплины

МДК.05.01 Техника и технология газовой сварки (наплавки)

1.1. Область применения программы

Программа учебной дисциплины - является частью основной профессиональной образовательной программы в соответствии с ФГОС по профессии СПО 15.01.05 Сварщик ( ручной и частично механизированной сварки (наплавки)

в части освоения основного вида профессиональной деятельности (ВПД): « Газовая сварка (наплавка) »

и соответствующих профессиональных компетенций (ПК):

ПК 5.1. . Выполнять газовую сварку различных деталей из углеродистых и конструкционных сталей во всех пространственных положениях сварного шва.

ПК 5.2 . Выполнять газовую сварку различных деталей из цветных металлов и сплавов во всех пространственных положениях сварного шва.

ПК 5.3. . Выполнять газовую наплавку.

1.2. Цели и задачи программы – требования к результатам освоения дисциплины.

С целью овладения указанным видом профессиональной деятельности и соответствующими профессиональными компетенциями обучающийся в ходе освоения учебной дисциплины должен:

иметь практический опыт:

проверки оснащенности поста газовой сварки;

настройки оборудования для газовой сварки (наплавки);

выполнения газовой сварки (наплавки) различных деталей и конструкций;

проверять работоспособность и исправность оборудования для газовой сварки (наплавки); настраивать сварочное оборудование для газовой сварки (наплавки); владеть техникой газовой сварки (наплавки) различных деталей и конструкций во всех пространственных положениях сварного шва;

основные типы, конструктивные элементы и размеры сварных соединений, выполняемых газовой сваркой (наплавкой); основные группы и марки материалов, свариваемых газовой сваркой (наплавкой); сварочные (наплавочные) материалы для газовой сварки (наплавки); технику и технологию газовой сварки (наплавки) различных деталей и конструкций во всех пространственных положениях сварного шва;

правила эксплуатации газовых баллонов; правила обслуживания переносных газогенераторов;

причины возникновения дефектов сварных швов, способы их предупреждения и исправления;

Результатом освоения программы учебной дисциплины является овладение обучающимися видом профессиональной деятельности « Газовая сварка (наплавка) »

в том числе профессиональными (ПК) компетенциями:

Наименование результата обучения

Выполнять газовую сварку различных деталей из углеродистых и конструкционных сталей во всех пространственных положениях сварного шва.

Выполнять газовую сварку различных деталей из цветных металлов и сплавов во всех пространственных положениях сварного шва.

Выполнять газовую наплавку.

1.3. Рекомендуемое количество часов на освоение программы учебной дисциплины :

максимальной учебной нагрузки обучающегося – 168 часов, включая:

обязательной аудиторной учебной нагрузки обучающегося 118 часов;

самостоятельной работы обучающегося – 50 часов;

2. Структура и содержание учебной дисциплины.

2.1. Объём учебной дисциплины и виды учебной работы

Виды учебной работы.

Количество часов.

Максимальная учебная нагрузка (всего).

Обязательная аудиторная учебная нагрузка (всего).

В том числе: лабораторные работы.

Самостоятельная работа обучающегося (всего).

В том числе: работа над рефератом

тематика внеаудиторной самостоятельной работы.

Промежуточная аттестация в форме экзамена

2.2 Содержание обучения учебной дисциплины «Техника и технология газовой сварки (наплавки)»

Наименование разделов учебной дисциплины и тем.

Содержание учебного материала, лабораторные работы и практические занятия, самостоятельная работа обучающихся

Объем часов

Уровень освоения

МДК.05.01. Техника и технология газовой сварки (наплавки).

Тема 1. Введение

1.1 Учебно-воспитательные задачи предмета.

1.2 Структура и тематика предмета.

Тема 2. Техника и технология газовой сварки.

2.1. Область применения газовой сварки.

2.2. Типы сварочных соединений и швов.

2.3. ЛПЗ Способы подготовки кромок под сварку.

2.4. ЛПЗ Строение сварочного пламени.

2.5. Химический состав ацетилено- кислородного пламени

2.6. Тепловые характеристики сварочного пламени.

2.7. Металлургические процессы при газовой сварке.

2.8. ЛПЗ Способы передвижения горелки по шву.

2.9. ЛПЗ Правая и левая сварка.

2.10. ЛПЗ Режимы газовой сварки.

2.11. ЛПЗ Наплавка валика.

2.12. ЛПЗ Сварка стыковых швов.

2.13. ЛПЗ Сварка угловых швов.

2.14. ЛПЗ Сварка вертикальных швов.

2.15.ЛПЗ Сварка горизонтальных швов.

2.16. ЛПЗ Сварка потолочных швов.

2.17. ЛПЗ Сварка тонколистовой стали.

2.18. ЛПЗ Однослойная и многослойная сварка.

2.19. Сварка пламенем повышенной мощности.

2.20. ЛПЗ Сварка сквозным валиком.

2.21. Термическая обработка изделий после сварки.

2.22. ЛПЗ Правка изделий нагревом газовым пламенем.

2.23. Проверочная контрольная работа №1.

Тема 3. Материалы для газовой сварки.

3.1. Кислород и его свойства. Влияние чистоты кислорода на качество сварки и резки.

3.2. Горючие газы. Ацетилен, его свойства.

3.3. Газы- заменители ацетилена их применение.

3.4.Жидкие горючие газы.

3.5. Сварочная проволока. Марки проволоки.

3.6. Требования к сварочной проволоке.

3.7.Флюсы для сварки, их состав и применение.

3.8. Проверочная контрольная работа №2.

Тема 4. Газовая сварка углеродистых и легированных сталей.

4.1. Краткие сведения о сталях, их классификация.

4.2. Свариваемость металлов, её определение.

4.3. Классификация сталей по свариваемости.

4.4.Особенности технологии сварки различных сталей.

4.5.ЛПЗ Сварка низкоуглеродистых конструкционных сталей.

4.6. ЛПЗ Сварка среднеуглеродистых конструкционных сталей.

4.7. ЛПЗ Сварка высокоуглеродистых конструкционных сталей.

4.8.ЛПЗ Сварка термически упрочнённых сталей.

4.9. ЛПЗ Сварка низколегированных сталей.

4.10. ЛПЗ Сварка среднелегированных сталей.

4.11. ЛПЗ Сварка высокоуглеродистых сталей.

4.12. ЛПЗ Влияние легирующих элементов на свариваемость сталей.

4.13. ЛПЗ Общие технологические приёмы при сварке.

4.14. ЛПЗ Газовая сварка двухслойных сталей.

4.15. Сварка при низких окружающих температурах.

4.16. Требование к организации рабочего места и безопасности труда при сварке углеродистых и легированных сталей.

4.17. Проверочная контрольная работа №3.

Тема 5. Газовая сварка чугуна.

5.1. Понятие о сварке чугуна.

5.2. Свойства чугунов, их свариваемость.

5.3. Виды сварки чугунов.

5.4. ЛПЗ Подготовка чугуна к сварке.

5.5. ЛПЗ Техника и технология сварки чугуна.

5.6. ЛПЗ Сварка деталей из легированных чугунов.

5.7. Правила подогрева и приёмы сварки чугуна с подогревом.

5.8. Низкотемпературная заварка литейных дефектов в чугуне.

5.9. ЛПЗ Заварка дефектов латунным прутком.

5.10.Присадочные материалы и флюсы, применяемые при сварке.

5.11. ЛПЗ. Режим дуговой сварки чугуна.

5.12. Техника безопасности при сварке чугуна.

5.13. Проверочная контрольная работа №4.

Тема 6. Сварки цветных металлов и их сплавов.

6.1. Особенности процесса сварки цветных металлов и их сплавов.

6.2. Газовая сварка цветных металлов.

6.3. ЛПЗ Техника сварка меди и её сплавов. Виды сварки меди.

6.4. ЛПЗ Режимы сварки.

6.5. ЛПЗ Сварка латуни.

6.6. ЛПЗ Газовая сварка бронзы.

6.7. ЛПЗ Сварка алюминия и его сплавов.

6.8. ЛПЗ Пайка мягкими и твёрдыми припоями.

6.9. Состав флюсов для пайки.

6.10. Припои для пайки.

6.11. Технология пайки.

6.12. Безопасность труда при сварке цветных металлов и их сплавов.

6.13. Проверочная контрольная работа №5.

Тема 7. Особенности газовой наплавки твёрдыми сплавами.

7.1.Понятие о наплавке твёрдыми сплавами.

7.2. Подготовка металла для наплавочных работ.

7.3.Материалы для наплавки.

7.4. ЛПЗ Техника газовой наплавки твёрдыми сплавами.

7.5. ЛПЗ. Режимы наплавки.

7.6. Флюсы для наплавки.

7.7. ЛПЗ Наплавка на поверхность правым способом.

7.8. ЛПЗ Наплавка на поверхность левым способом.

7.9. ЛПЗ Наплавка деталей в нижнем положении.

7.10. ЛПЗ Наплавка деталей в вертикальном положении.

7.11. ЛПЗ Наплавка деталей в горизонтальном положении.

7.12. ЛПЗ Наплавка деталей в потолочном положении.

7.13. Безопасность труда при наплавочных работах.

7.14. Проверочная контрольная работа №6.

Тема 8. Технология кислородной резки металлов.

8.1. Сущность процесса окислительной резки.

8.2. Подготовка металла к резке.

8.3.Влияние состава стали на резку.

8.4. Технология кислородной резки, её режимы.

8.5. Техника ручной резки.

8.6. Приёмы реза профильного проката, прутков.

8.7. Техника пакетной резки.

8.8. Техника машинной резки.

8.9. Транспортировка и хранение баллонов.

8.10. Обслуживание сварочных генераторов.

8.11. Безопасность труда при кислородной резке.

8.12. Проверочная контрольная работа №7.

Тема 9. Дефекты сварных швов и соединений при газовой сварке.

9.1. Основные внешние и внутренние дефекты сварных швов.

9.2. ЛПЗ. Неравномерная ширина валика.

9.3. ЛПЗ. Вогнутость сварного шва причины появления.

9.4. ЛПЗ. Чрезмерная выпуклость сварного шва.

9.5. ЛПЗ. Трещины причины появления.

9.6. ЛПЗ. Прожоги причины возникновения.

9.7. ЛПЗ. Возникновения натёков меры их предупреждения.

9.8. ЛПЗ. Появление кратеров причины образования.

9.9. ЛПЗ. Подрезы причины появления.

9.10. ЛПЗ. Причины появления пор способы устранения.

9.11. ЛПЗ. Непровары, причины образования и их предупреждения.

9.12. ЛПЗ. Особенности дефектов при газовой сварке.

9.13. ЛПЗ. Особенности дефектов при резке металла.

9.14. ЛПЗ. Дефекты при газовой наплавке твёрдыми сплавами.

9.15.Способы исправления дефектов при газовой сварке.

9.16. Зачётное занятие.

Самостоятельная работа при изучении раздела.

1. Систематическая проработка конспектов занятий, учебной и специальной технической литературы (по вопросам к параграфам, главам учебных пособий, составленных преподавателем).

2. Подготовка к практическим занятиям с использованием методических рекомендаций. « Обслуживание сварочных генераторов».

3. Самостоятельное изучение правил выполнения чертежей и технической документации стандартов СЭВ

4. Подготовка доклада на тему: «История возникновения и развития газовой сварки».

5. Составить конспект по теме «Область применения газовой сварки.».

Тема: Применения газовой сварки достоинства и недостатки.

Тема: Кислород и его свойства. Влияние чистоты кислорода на качество сварки и резки.

Тема: Краткие сведения о сталях, их классификация.

Тема: Понятие о сварке чугуна.

Тема: Особенности процесса сварки цветных металлов и их сплавов.

Тема: Понятие о наплавке твёрдыми сплавами.

Тема: Сущность процесса окислительной резки.

Тема: Основные внешние и внутренние дефекты сварных швов.

Тема: Безопасность труда при сварке цветных металлов и их сплавов.

Тема: Режимы газовой сварки.

Тематика работы над рефератом.

Металлургические процессы при сварке.

Газы , присадочная проволока и флюсы для газовой сварки. Свариваемость металлов.

Выбор режима сварки по заданным параметрам.

Технологические приёмы газовой сварки.

Сварка стыковых и угловых швов.

Технологические приёмы выполнения сварных швов во всех пространственных положениях.

Газовая сварка углеродистых, легированных сталей, чугуна, цветных металлов и сплавов.

Правила чтения чертежей сварных узлов и конструкций.

Техника безопасности при выполнении сварочных работ.

Газовая резка. Область применения.

Сущность процесса резки.

Оборудование для газовой резки.

3. УСЛОВИЯ РЕАЛИЗАЦИИ ПРОГРАММЫ ДИСЦИПЛИНЫ.

3.1 Требования к минимальному материально-техническому обеспечению

Реализация программы дисциплины предполагает наличие учебных кабинетов: теоретических основ сварки и резки металлов; технической графики; охраны труда; сварочных мастерских и сварочного полигона ; испытания материалов и контроля качества сварных соединений.

Оборудование учебного кабинета и рабочих мест кабинета :

рабочее место преподавателя;

посадочные места обучающихся (по количеству обучающихся);

комплект инструментов и сборочно-сварочных приспособлений;

образцов сварных швов на пластинах из углеродистой и легированной стали, чугуна, цветных металлов и сплавов;

комплекты учебных таблиц по темам;

комплект методической документации по предмету;

оборудование для проведения тематических лабораторных работ.

Технические средства обучения :

Оборудование мастерской и рабочих мест мастерской :

- рабочее место мастера производственного обучения;

- рабочие места обучающихся;

- оборудование, принадлежности и инструмент сварщика для ручной дуговой сварки ;

- оборудование, принадлежности и инструмент сварщика для газовой сварки ;

- оборудование, принадлежности и инструмент сварщика для полуавтоматической и автоматической сварки ;

- аппаратура для ручной и механизированной резки металла.

- различные виды сварочных постов в зависимости от условий работы и вида сварки ;

- оснащение сварочного поста источниками питания;

- сварочные кабины и их оснащение;

- сварочные щитки и применяемые светофильтры;

- кабели, сварочные провода и токоподводящие зажимы, применяемые при оснащении сварочных постов;

- индивидуальные средства защиты сварщика.

3.2. Информационное обеспечение обучения

Перечень рекомендуемых учебных изданий, Интернет-ресурсов, дополнительной литературы

1. Герасименко, А.И. Основы электрогазосварки /Текст/: учеб. пособ. для уч-ся профес. Училищ и лицеев /А.И. Герасименко. - Ростов н/Д: Феникс, 2012

2. Гуськова, Л.Н. Газосварщик /Текст/: рабочая тетрадь для НПО /Л.Н. Гуськова. - М.:Академия, 2011.)

3. Маслов, Б.Г. Производство сварных конструкций /Текст/: учебн. для студ. СПО /Б.Г. Маслов, А.П. Выборное. - М.: ИЦ Академия, 2007.

5. Маслов, В.И. Сварочные работы /Текст/: учебн. для НПО/ В.И. Маслов. - М: ПрофОбрИздат, 2012.

6. Маслов, В.И. Сварочные работы /Текст/: учебн. для НПО/

В.И. Маслов. - М: ПрофОбрИздат, 2013..

7. Николаев, А.А. Электрогазосварщик /Текст/: учеб. пособ. для профес. лицеев и училищ /А.А. Николаев, А.И. Герасименко. - 5-е изд. - Ростов-на-Дону: Феникс, 2005.

8. Овчинников, В.В. Контроль качества сварных соединений [текст]:практикум: учеб. пособ. для СПО/В.В. Овчинникова. – М.: Академия, 2009.

9. Чебан, В.А. Сварочные работы /Текст/: учеб. пособ. для уч-ся НПО /В.А. Чебан. - Ростов-на-Дону: Феникс, 2004..

10. Юхин, Н.А. Газосварщик /Текст/: учеб. пособие для НПО /Н.А. Юхин; под ред. О.И. Стеклова. - 2-е изд., стереот. -М.: Академия, 2007.

12. Учебный элемент. - М.: МЦРМСО, 2004

1. Колганов, Л.А. Сварочные работы: сварка , резка , пайка,

наплавка /Текст/: учебн. пособ. /Л.А. Колганов. - М.: ИТК

«Дашков и К», 2011..

2. Левадный, B . C . Сварочные работы /Текст/: практ.

Пособие / B . C . Левадный, А.П. Бурлака. - М.: Аделант,

2005

3. Справочник электрогазосварщика и газорезчика /Текст/: учеб. пособие для НПО /под ред. Г.Г. Чернышева. - М: Академия, 2012.

3.3. Общие требования к организации образовательного процесса

Занятия теоретического цикла носят практико-ориентированный характер и проводятся в учебном кабинете теоретических основ сварки и резки металлов. При изучении дисциплины с обучающимися проводятся консультации, которые могут проводиться как со всей группой, так и индивидуально.

3.4. Кадровое обеспечение образовательного процесса

Требования к квалификации педагогических (инженерно-педагогических) кадров, обеспечивающих обучение по междисциплинарному курсу (курсам): Реализация основной профессиональной образовательной программы по профессии среднего профессионального образования должна обеспечиваться педагогическими кадрами, имеющими среднее профессиональное или высшее профессиональное образование, соответствующее профилю преподаваемой дисциплины Опыт деятельности в организациях соответствующей профессиональной сферы является обязательным для преподавателей, отвечающих за освоение обучающимся профессионального цикла, эти преподаватели должны проходить стажировку в профильных организациях не реже одного раза в 3 года.

Газовая сварка и наплавка

В процессе газовой сварки свариваемый и присадочный металлы расплавляют пламенем, получаемым при сгорании смеси какого-либо горючего газа с кислородом.

Способ получения высокотемпературного газового пламени был разработан в конце XIX века и газопламенная сварка с применением ацетилена и кислорода, водорода являлась основным способом соединения металлоконструкций.

Позже, из-за бурного развития электродуговой и других видов сварки, роль газовой сварки уменьшилась.

К достоинствам газовой сварки относятся относительно простое и недорогое оборудование, возможность изменять в широких пределах мощность, состав и направление пламени при сварке.

Недостатками являются: более низкая по сравнению с электродуговой сваркой производительность процесса, так как стоимость используемых газов выше стоимости электроэнергии, себестоимость газовой сварки выше, чем электродуговой.

Газовую сварку применяют для сварки и восстановления тонкостенных стальных изделий, заварки трещин и наплавки деталей из чугуна, цветных металлов и пластических масс. Газовое пламя используют для местной закалки стальных изделий, а также пайки деталей.

В табл. 5 представлены горючие газы, применяемые в смеси с кислородом при газовой сварке и область применения.

Таблица 5. Горючие газы, применяемые в смеси с кислородом, при газовой сварке

Температура пламени при сгорании горючих газов в смеси с кислородом значительно выше по сравнению с пламенем, получаемым при сгорании тех же газов в смеси с воздухом. Для газовой сварки используют кислород трех сортов: газообразный технический первого сорта с чистотой 99,7, второго сорта – 99,5 и третьего сорта – 99,2 %. Газообразный кислород поставляют в стальных баллонах под давлением 15 МПа. При контакте с маслами кислород взрывается. Как следует из табл. 5, пламя ацетилено-кислородной смеси имеет наиболее высокую температуру – 3150 °С, поэтому несмотря на то, что ацетилен в 15…20 раз дороже других горючих газов, он получил наиболее широкое применение при газовой сварке и наплавке.

Ацетилен получают при взаимодействии карбида кальция с водой. При этом получают газообразный ацетилен С2Н2 и гашеную известь Са(ОН)2

В газообразном состоянии ацетилен с повышением давления до 0,2 МПа и температуры до 450…500 °С, а также в смеси с кислородом при содержании ацетилена 2,8…93 % (по объему) или с воздухом при содержании ацетилена 2,2…81 %, взрывоопасен. Ацетилен транспортируют в стальных баллонах под давлением 1,9 МПа. Баллоны заполняют в специальных промышленных предприятиях. Потребление ацетилена из баллонов упрощает обслуживание и повышает производительность сварки и наплавки.

Ацетилен получают в специальных аппаратах, которые называют ацетиленовыми генераторами. Последние согласно ГОСТ 5190 различаются по производительности, способу устройства и системе регулирования взаимодействия карбида кальция с водой.

Производительность генераторов составляет: 0,5; 0,75; 1,25; 2,5; 3,5; 5; 10; 20; 40; 80; 160 и 320 м 3 /ч ацетилена. Различают генераторы передвижные и стационарные. По системе регулирования взаимодействия карбида кальция с водой делят на генераторы системы «карбид в воду», «вода в карбид», «вытеснения», комбинированные – «вода на карбид и вытеснения», «сухие».

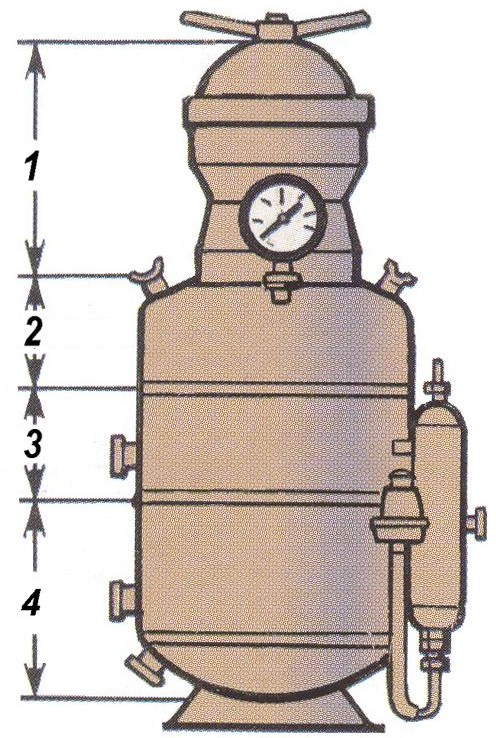

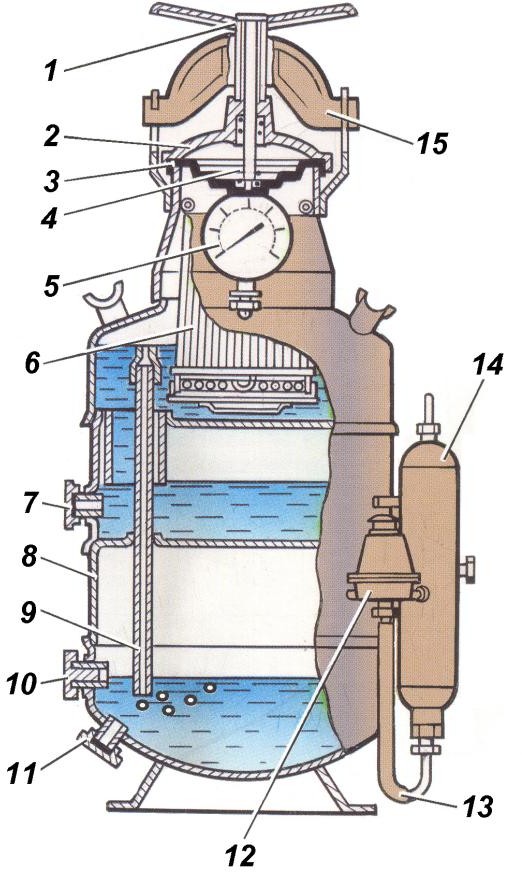

Устройство ацетиленового генератора марки АСП-10 показано на рис. 18 и 19 .

Корпус генератора включает горловину 1, газообразователь 2, вытеснитель 3 и промыватель (газосборник) 4 (рис. 18). Газообразователь сообщается с вытеснителем переливным патрубком, а с газосборником переливной трубкой 9 (рис. 19). Корпус закрывается крышкой 2 и герметизируется мембраной 3. Вращением винта 1 крышка 2 прижимается к горловине. Траверса 15 вводится в проушины крюков. В крышку встроен подвижный шток с коромыслом, на которое подвешивается загрузочная корзина 6. При погружении корзины с карбидом кальция в воду образуется ацетилен, который по переливной трубке 9 поступает в газосборник, барботируя через слой воды, охлаждается, промывается и через предохранительный затвор 14 поступает в горелку.

Рис. 18. Составные емкости ацетиленового генератора: 1 – горловина; 2 – газообразователь; 3 – вытеснитель; 4 – газосборник (промыватель)

При уменьшении отбора ацетилена и повышении давления в генераторе вода из газообразователя выдавливается в вытеснитель, объем замоченного карбида кальция уменьшается, вследствие этого сокращается газообразование. В случае увеличения отбора ацетилена и снижения давления происходит обратный процесс.

При повышении в генераторе давления выше допустимого срабатывает предохранительный клапан 12 и ацетилен выпускается в атмосферу. Предохранительный затвор 14 служит для предотвращения взрыва ацетиленового генератора в случае возникновения обратного удара (обратная тяга). Обратным ударом называют внезапное загорание горючей смеси внутри газосварочной горелки или резака.

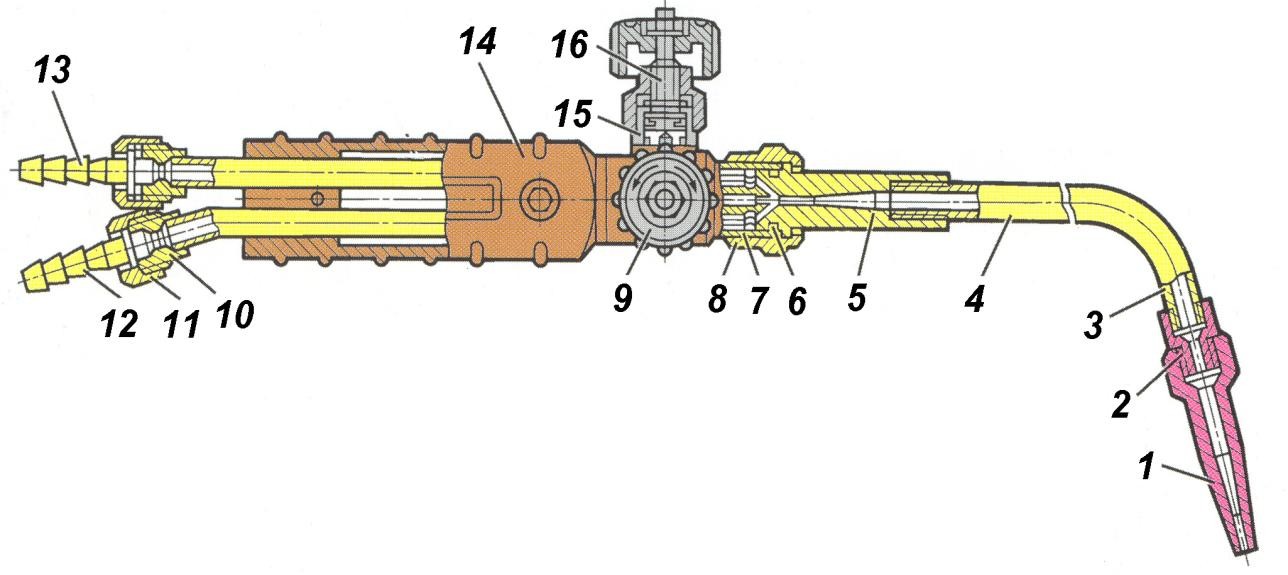

Ацетилен и другие горючие газы смешивают с кислородом в необходимых пропорциях в газосварочной горелке. Различают горелки безинжекторного и инжекторного типа. Наибольшее распространение получили горелки инжекторного типа (рис. 20).

Рис. 19. Устройство ацетиленового генератора: 1 – винт; 2 – крышка; 3 – мембрана; 4 – пружина; 5 – манометр; 6 – корзина; 7 – штуцер; 8 – корпус; 9 – переливная трубка; 10 – контрольная пробка; 11 – штуцер; 12 – предохранительный клапан; 13 – шланг; 14 – предохранительный затвор; 15 – траверса

Ацетилен поступает в горелку через ниппель 12, а кислород – ниппель 13. Горелку держат за рукоятку 14, а подачу ацетилена регулируют вентилем 9, кислорода – вентилем 16. Внутри корпуса горелки расположен инжектор 7, через отверстие которого в смесительную камеру 5 поступает кислород под давлением 0,1…0,4 МПа. Избыточное давление кислорода создает разрежение, благодаря чему ацетилен поступает в смесительную камеру с наружной части инжектора. В смесительной камере кислород и ацетилен смешиваются, смесь поступает по наконечнику 3 и ее на выходе из мундштука 1 поджигают.

Технология газовой сварки. Присадочный материал выбирают по составу свариваемого металла изделия. Мощность горелки и номер наконечника выбирают в зависимости от толщины свариваемого металла.

Рис. 20. Устройство газосварочной горелки инжекторного типа: 1 – мундштук; 2 – ниппель мундштука; 3 – наконечник; 4 – трубчатый мундштук; 5 – смесительная камера; 6 – резиновое кольцо; 7 – инжектор; 8 – накидная гайка; 9 – ацетиленовый вентиль; 10 – штуцер; 11 – накидная гайка; 12 – ацетиленовый ниппель; 13 – кислородный ниппель; 14 – рукоятка; 15 – сальниковая набивка; 16 – кислородный вентиль

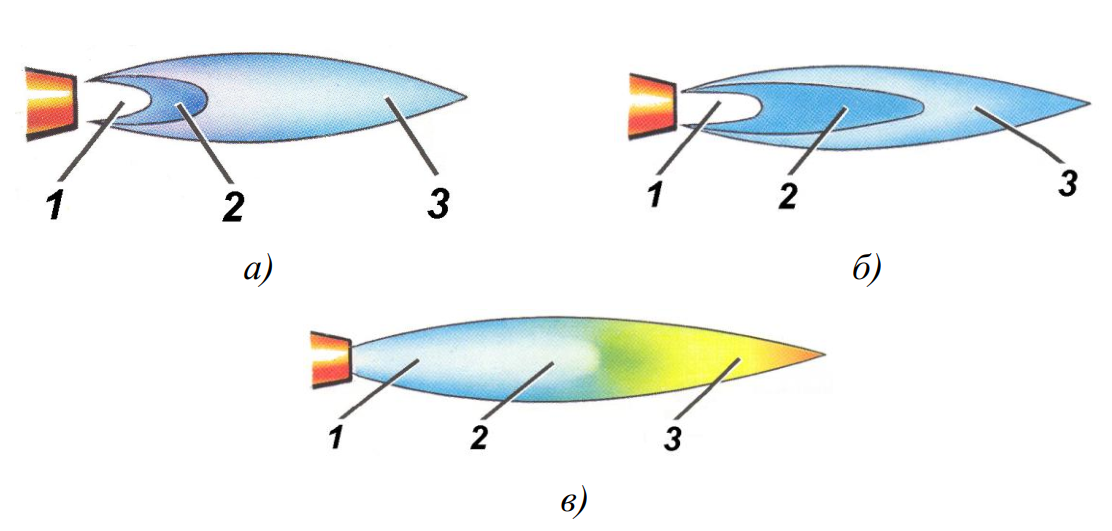

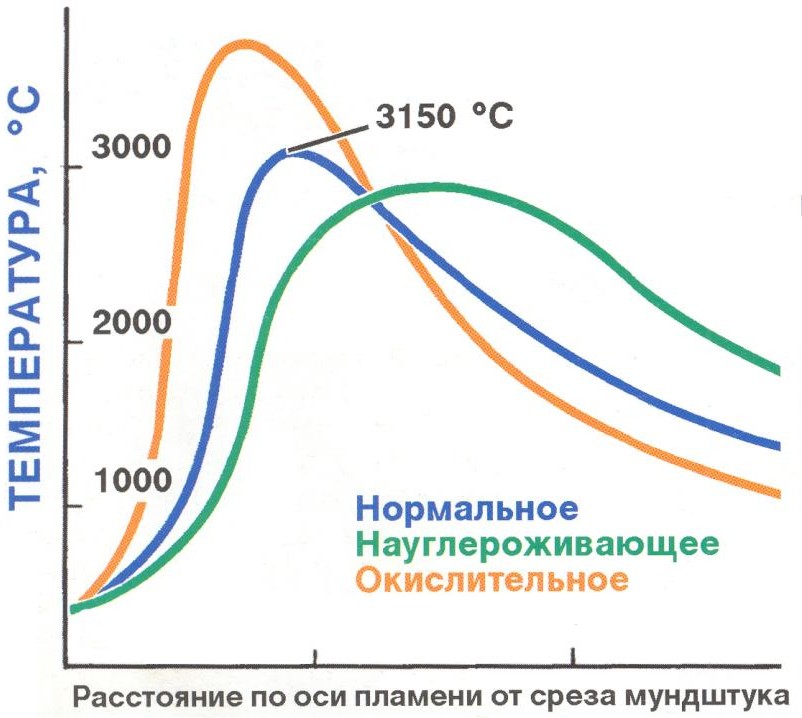

Газосварочное пламя в значительной мере определяет качество сварного шва. С изменением соотношения кислорода и ацетилена получают нормальное (восстановительное, соотношение от 1 : 1 до 1 : 1,3), окислительное или науглероживающее пламя.

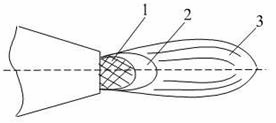

Нормальное пламя способствует раскислению металла сварочной ванны и получению качественного сварного шва. Как правило, этим пламенем ведут сварку (рис. 21, а).

В окислительном пламени наблюдается избыток кислорода, который сильно окисляет металл сварочной ванны, способствует пористости и низкому качеству сварного шва (рис. 21, б). Науглероживающее пламя имеет желтый цвет и удлиненный коптящий факел (рис. 21, в). Такое пламя имеет избыток ацетилена и при сварке науглероживает металл сварочной ванны.

Рис. 21. Виды ацетилено-кислородного пламени: нормальное (а), окислительное (б) и науглероживающее (в); 1 – ядро; 2 – восстановительная зона; 3 – факел

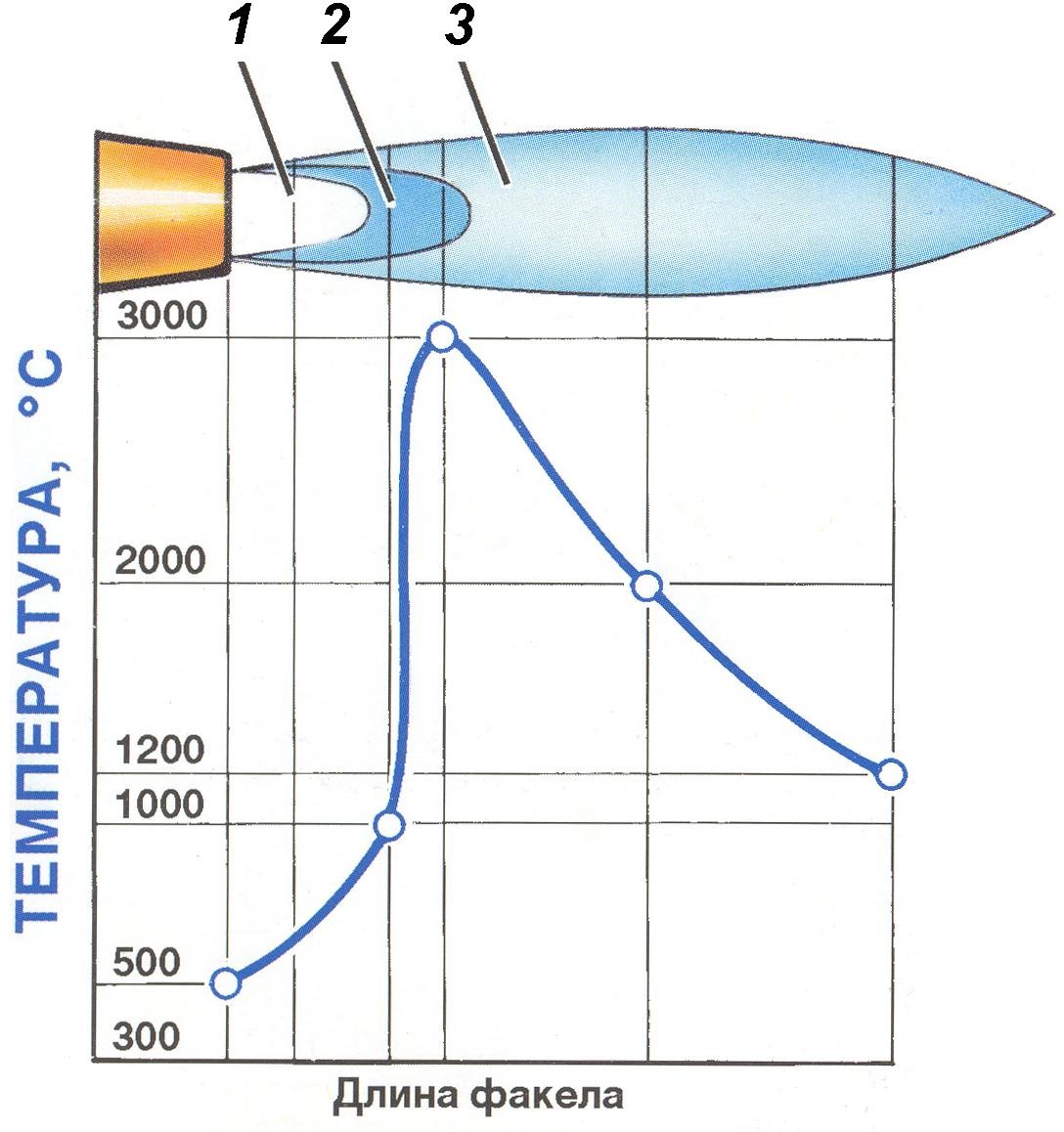

Нормальное пламя имеет три зоны: ядро 1, восстановительную зону 2 и факел 3 (рис. 22).

Ядро представляет самую яркую часть пламени, которая состоит из раскаленных частиц углерода, сгорающих на наружной части ядра. Температура ядра не превышает 1200 °С.

Восстановительная зона по сравнению с ядром имеет более темный цвет и состоит из окиси углерода и водорода, образующихся при сгорании ацетилена

Эта зона имеет максимальную температуру 3150 °С на расстоянии 2…4 мм от ядра, и поэтому этой частью пламени расплавляют свариваемый металл. При сварке пламя не только расплавляет металл, но и защищает сварочную ванну от кислорода и азота окружающего воздуха, поэтому необходимо, чтобы расплавленный основной металл и конец присадочной проволоки находились постоянно в восстановительной зоне пламени.

Наружная часть пламени является факелом. Факел имеет удлиненную конусообразную форму и состоит из углекислого газа и паров воды, образующихся при сгорании окиси углерода и водорода восстановительной зоны пламени.

Рис. 22. Строение нормального ацетилено-кислородного пламени и распределение температуры: 1 – ядро; 2 – восстановительная зона; 3 – факел

Окись углерода и водорода сгорают, взаимодействуя с атмосферным воздухом 2СО + Н2 + 1,5О2 = 2СО2 + Н2О.

Изменение температуры в пламени различных видов показано на рис. 23.

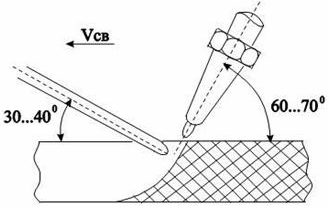

Скорость расплавления металла зависит от угла наклона мундштука горелки к поверхности свариваемого металла. Наибольшая скорость наблюдается при перпендикулярном расположении мундштука горелки к поверхности свариваемого металла, а минимальная (сварка очень тонких и легкоплавких металлов) при почти параллельном расположении.

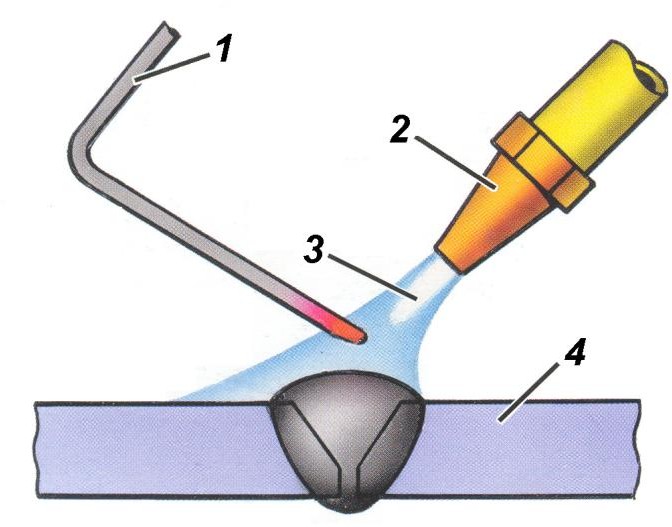

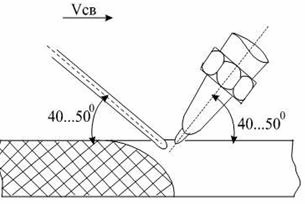

Пламя горелки направляют на свариваемый металл так, чтобы кромки последнего находились в восстановительной зоне пламени на расстоянии 2…6 мм от конца ядра пламени. Конец присадочной проволоки размещают в восстановительной зоне или погружают в сварочную ванну (рис. 24).

Рис. 23. Изменение температуры в пламени различных видов

Рис. 24. Расположение газовой горелки и присадочной проволоки: 1 – присадочная проволока; 2 – горелка; 3 – газовое пламя; 4 – свариваемый металл

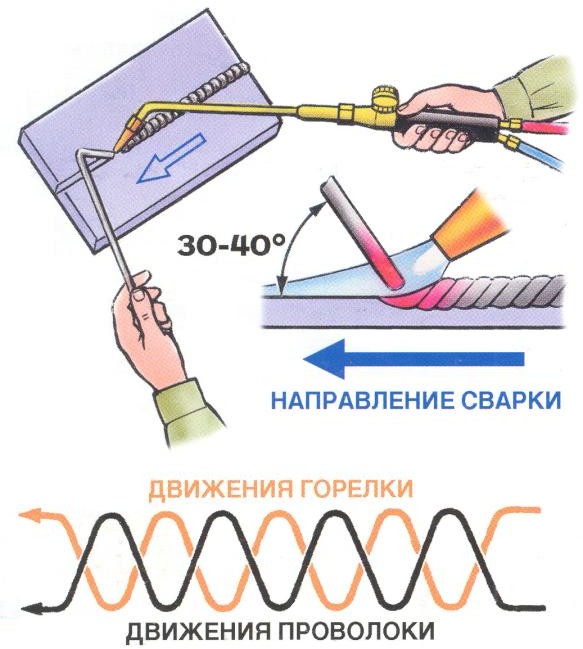

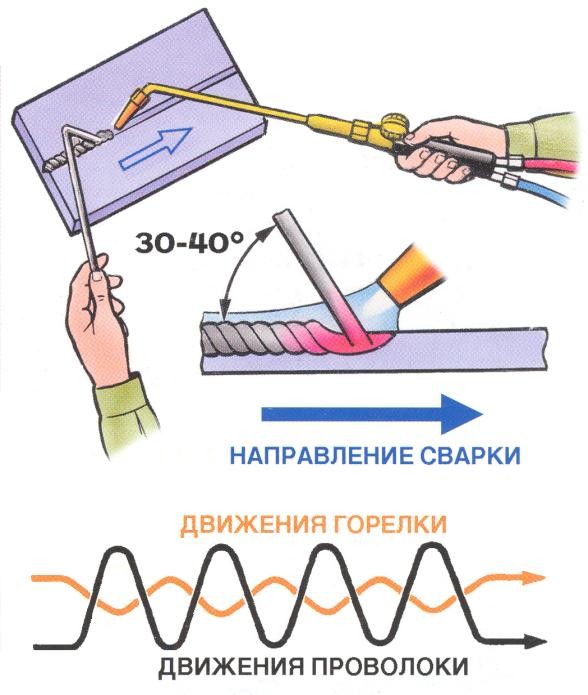

Различают правый и левый способы газовой сварки. При правом способе горелку перемещают слева направо, а присадочную проволоку – вслед за горелкой (рис. 25, а). Конец проволоки держат погруженным в сварочную ванну и для облегчения удаления окислов и шлаков им спиралевидными движениями перемешивают жидкий металл. Способ используют при толщинах металла более 3 мм с разделкой кромок. Левый способ применяют при сварке тонкостенных (до 3 мм) изделий и легкоплавких металлов и сплавов (рис. 25, б). Горелку при этом способе перемещают справа налево, а присадочную проволоку – перед пламенем, которое направлено на свариваемые кромки. Конец проволоки должен находиться в восстановительной зоне.

Рис. 25. Способы выполнения швов при газовой сварке: правый (а) и левый (б)

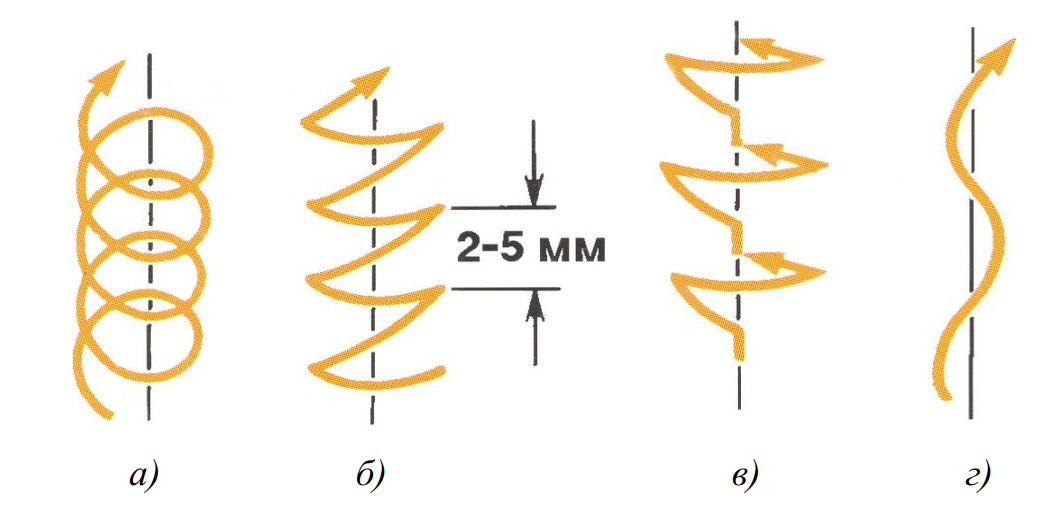

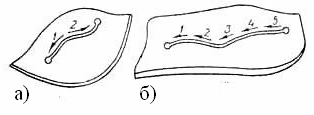

В зависимости от толщины свариваемого изделия применяют следующие способы движения горелки: полумесяцем, с задержкой пламени вдоль оси шва, с незначительными колебаниями, петлеобразно. При сварке листов средней толщины используют способы движения горелки полумесяцем и петлеобразно (рис. 26, а, б).

Для сварки толстостенных конструкций применяют способ с задержкой пламени вдоль оси пламени (рис. 26, в), а для сварки тонколистовой стали – с незначительными колебаниями (рис. 26, г).

Рис. 26. Способы движения газовой горелки

Газовую сварку производят во всех пространственных положениях: нижнем, вертикальном, горизонтальном и потолочном.

Газовая сварка и наплавка стальных деталей. Заварка трещин

Для газопламенной обработки металлов применяют различные горючие газы и жидкости. При их сжигании в смеси с воздухом температура пламени обычно не превышает 1800…2000 °С. При газовой сварке большинства металлов требуется, чтобы температура газосварочного пламени была не ниже 3000 °С. Для повышения температуры пламени горючих газов их сжигание производится в смеси с технически чистым кислородом.

В качестве горючих газов в основном используют ацетилен (С2Н2) и пропан (С3Н6). От того, какой горючий газ и в какой пропорции он будет смешан с кислородом, зависят характер пламени, его температура и свойства. Различают три вида пламени.

Рис. 1. Схема газового пламени: 1 – ядро пламени; 2 – рабочая зона; 3 – факел

- Нормальное пламя– не вызывает окисления или насыщения углеродом металла и способствует раскислению металла. Пламя состоит из ядра 1, восстановительной или рабочей зоны 2 и факела 3 (рис. 1). Ядро пламени — ярко светящаяся часть, состоящая из смеси кислорода с ацетиленом, начинающим гореть. Плавление металла ядром пламени недопустимо, потому что в составе ядра имеются кислород и свободный углерод, которые будут переходить в металл, окисляя его и насыщая углеродом. Восстановительная или рабочая зона представляет собой прозрачный ободок вокруг ядра и состоит из смеси продуктов частичного сгорания газа. Продукты частичного сгорания газа являются восстановителями по отношению к окислам большинства металлов. В связи с этим зона, называемая восстановительной, является и рабочей зоной. Она же обладает наивысшей температурой из всех участков пламени, и ею производят плавление металла. В факеле пламени происходит полное догорание горючего газа за счет кислорода, поступающего из воздуха. Нагревать металл при сварке факелом пламени недопустимо в связи с окислением металла, а также из-за низкой температуры факела пламени.

- Окислительное пламя – получается при избытке кислорода в смеси. Оно вызывает окисление металла. Окислительное пламя отличается укороченным ядром синеватого цвета, имеющим остроконечную форму, укороченным факелом, рабочая зона почти не заметна.

- Науглероживающее пламя– получается при избытке ацетилена в газовой смеси. При плавлении стали таким пламенем углерод из продуктов пламени переходит в металл. Науглероженный металл обладает повышенной твердостью и хрупкостью. Пламя отличается увеличенными размерами факела и ядра. Рабочая зона размыта и практически незаметна. В технике газопламенной обработки металлов обычно применяется нормальное пламя, но иногда рекомендуется слегка науглероживающее или слегка окислительное пламя.

1. Газовая сварка малоуглеродистой стали

Технология газовой сварки малоуглеродистой стали включает следующие операции.

1. Подготовка кромок металла под сварку:

- кромки под сварку подготавливаются в зависимости от толщины свариваемого металла, вида соединения и метода сварки. Перед сваркой кромки должны быть очищены от всех загрязнений на ширину 4…5 мм от оси шва. Стыковые соединения металла толщиной менее 2 мм сваривают без разделки кромок или с отбортовкой кромок. При толщине металла 2…5 мм делают скос одной из кромок; при толщине металла 5…15 мм делают разделку кромок V-образной формы; при толщине металла более 15 мм ведут двустороннюю сварку с Х-образной разделкой кромок.

2. Подбор сварочной (присадочной) проволоки:

- диаметр проволоки для газовой сварки подбирается в зависимости от толщины свариваемого металла и способа сварки по следующим формулам:

- для левого способа сварки d = δ/2 + 1 мм;

- для правого способа сварки d = δ/2, где δ – толщина свариваемого материала в миллиметрах.

Сварочная проволока выбирается в зависимости от марки свариваемого металла. Для сварки стали марок СтО…Ст15 выбирается проволока марки Св-08 или Св-15. Для сварки стали марок Ст15… Ст25 применяется проволока Св-08А или Св-08ГА.

3. Подбор мощности горелки (наконечника):

- мощность наконечника горелки подбирается в зависимости от толщины свариваемых кромок и метода сварки. В общем случае расход горючего газа определяется по формуле

где К – удельный расход газа на 1 мм толщины металла (справочные данные); δ – толщина металла в миллиметрах.

4. Управление горелкой:

- перед зажиганием горелки при помощи редуктора устанавливается необходимое рабочее давление кислорода. Сначала немного открывается кислородный вентиль на горелке, затем ацетиленовый и конец мундштука горелки подносится к пламени. После воспламенения смеси регулируют пламя до получения пламени нормального характера, руководствуясь его внешним видом. В процессе выполнения шва горелкой производят равномерное и непрерывное поступательное и колебательное движения, при этом факел пламени всегда должен оставаться параллельным оси шва.

Применяются два различных способа ручной газовой сварки: распространенный «левый» способ и менее распространенный – «правый» способ. При «левом» способе сварка ведется справа налево (рис. 2).

Рис. 2. Левый способ сварки

Рис. 3. Правый способ сварки

5. Подача сварочной проволоки – осуществляется под углом около 45°. При сварке металла толщиной свыше 1,5 мм конец сварочного прутка остается погруженным в сварочный металл во избежание окисления. При сварке металла толщиной более 5 мм сварочной проволокой производят колебательные движения в сторону, противоположную движению горелки.

Перед сваркой производится прихватка свариваемых кромок, которую выполняют от середины шва к краям. После сварки изделия из малоуглеродистой стали последующей термообработке не подвергаются, так как ее влияние на качество малоуглеродистой стали невелико.

2. Газовая сварка среднеуглеродистой и высокоуглеродистой стали

Основные затруднения при сварке

- Происходит кипение сварочной ванны.

- Металл закаливается в зоне шва, и образуются трещины в шве и околошовной зоне (ОШЗ).

Особенности сварки

- Мощность горелки для сварки подбирается несколько меньшая, чем при сварке малоуглеродистой стали.

- Рекомендуется применять флюс, особенно для сварки высокоуглеродистой стали (50 % NаСО3, 50 % Nа2СО3).

- Перед сваркой заготовки рекомендуется отжигать.

- Сварку следует выполнять с общим предварительным подогревом изделия, не допускаются перегрев и кипение сварочной ванны.

- После сварки необходимо обеспечить наиболее замедленное охлаждение сварного соединения (укрывание песком, асбестом).

- Во всех случаях сварки среднеи высокоуглеродистой стали рекомендуется последующая термическая обработка в виде отжига, нормализации или закалки с высоким отпуском.

3. Сварка легированной стали

Основные затруднения

- Металл закаливается, и образуются трещины в шве и ОШЗ тем больше, чем больше в составе стали углерода и легирующих добавок.

- Происходит выгорание из расплавленного металла легирующих элементов.

- Необходимо постепенно нагревать металл в месте начала шва.

- Накладывать швы следует с максимально возможной скоростью, не допуская перегрева металла.

- В месте окончания шва осуществлять медленный, постепенный отвод пламени, образуя усиление в конце шва, а также обогревая увеличенную площадь металла.

- Не допускать сварку металла при низких температурах. Обеспечивать медленное охлаждение сварного соединения.

- Перед сваркой заготовки должны быть в отожженном состоянии.

4. Сварка высоколегированной и инструментальной стали

- Образуются трещины в сварных швах вследствие сильной закаливаемости металла на воздухе.

- Получаются швы с большой химической неоднородностью.

- Заготовки перед сваркой должны быть в отожженном состоянии и тщательно очищены.

- Заготовки перед сваркой должны подогреваться до температуры 250…300 °С.

- При сварке должен обязательно применяться флюс.

- Пламя должно быть с небольшим избытком ацетилена.

- После сварки изделия в горячем состоянии необходимо помещать в печь для отжига.

Кроме различных сталей пламенем газовой горелки можно сваривать чугун, медь, латунь, бронзу. Широкое распространение газовое пламя нашло при ремонтной сварке чугуна, для наплавки, а также для пайки различных металлов. Газовое пламя может обеспечивать процесс разъединения металлов или газокислородную резку.

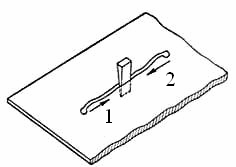

5. Заварка трещин

При заварке трещин необходимо предварительно на их концах просверлить отверстия сверлом диаметром 5…8 мм (рис. 4), для того чтобы при нагреве трещина не распространялась дальше (в деталях из малоуглеродистой стали концы

трещин можно не сверлить).

Рис. 4. Схема заварки коротких (а) и длинных (б) трещин

Конец трещины легко обнаруживается при снятии зубилом тонкой стружки. Если стружка не раздваивается, то это указывает на то, что трещины в данном месте нет.

При толщине металла более 5…6 мм трещину разделывают в зависимости от толщины с одной или двух сторон. Трещина заваривается от середины к краям. Если трещина имеет длину более 500 мм, то сварку целесообразно вести обратноступенчатым способом участками длиной 150…200 мм (рис. 4, б). Кромки трещины перед сваркой должны быть зачищены до металлического блеска.

Приемы заварки трещины зависят от конфигурации детали и ее характера. Трещины длиной до 200 мм можно сваривать без прихваток. При длинных трещинах требуется простановка прихваток, чтобы при сварке не уменьшался зазор между кромками разделанной трещины.

Рис. 5. Схема заварки трещины с расклиниванием

Иногда прихватки заменяют расклиниванием. Для этого в трещину посередине загоняют клин (рис. 5), вследствие чего она раздается. Трещину заваривают от каждого конца к клину. После этого клин выбивают и заваривают оставшийся участок. Если трещина выходит на край кромки детали, то сварку начинают от точки 1 и ведут к точке 2 (рис. 6). Затем заваривают оставшийся участок

2–3 от точки 3 к точке 2. Расстояние между точками 2 и 3 должно быть равно примерно 1/3 общей длины трещины. Небольшие трещины на тонком металле, например на крыле автомобиля, могут завариваться в одном направлении. При заварке крыла автомобиля после наложения небольшого участка шва производится проковка его с целью сохранения профиля крыла.

Рис. 6. Схема заварки трещины на крыле автомобиля

При заварке трещин на изделиях с малой толщиной листа (0,8…1,2 мм) колебательных движений горелкой и проволокой не делают.

6. Вварка заплат

При постановке заплат необходимо, чтобы материал заплаты соответствовал основному металлу по толщине и марке стали; углы отверстия и заплаты должны быть закруглены, так как при вварке заплат с острыми углами возникают трещины, начинающиеся от углов.

В основном металле и в заплате делают требуемый скос кромок. Размер заплаты берется таким, чтобы получить соответствующий зазор.

Кромки очищаются от ржавчины и грязи. После пригонки заплата закрепляется прихватками через каждые 200…250 мм. Сварка производится в порядке, указанном на рис. 7. Заплате придают выпуклую форму. Во время сварки такая заплата будет свободно деформироваться. После сварки нагретую заплату ударами молотка выправляют. Это предупреждает образование трещин от усадки при остывании металла шва.

МДК.05.01 Техника и технология газовой сварки (наплавки)

максимальной учебной нагрузки обучающегося – 126часов, включая:

обязательной аудиторной учебной нагрузки обучающегося 84 часов;

самостоятельной работы обучающегося – 32 часов;

2.4. ЛПЗ Способы передвижения горелки по шву.

2.5. ЛПЗ Правая и левая сварка.

2.6. ЛПЗ Режимы газовой сварки.

2.7. ЛПЗ Наплавка валика.

2.8. ЛПЗ Сварка стыковых швов.

2.9. ЛПЗ Сварка угловых швов.

2.10. ЛПЗ Сварка вертикальных швов.

2.11.ЛПЗ Сварка горизонтальных швов.

2.12. ЛПЗ Сварка потолочных швов.

2.13. ЛПЗ Сварка тонколистовой стали.

2.14. Проверочная контрольная работа №1.

4.13. Требование к организации рабочего места и безопасности труда при сварке углеродистых и легированных сталей.

4.14. Проверочная контрольная работа №3.

5.6. Правила подогрева и приёмы сварки чугуна с подогревом.

5.7.Присадочные материалы и флюсы, применяемые при сварке.

5.8. ЛПЗ. Режим дуговой сварки чугуна.

5.9. Техника безопасности при сварке чугуна.

5.10. Проверочная контрольная работа №4.

Тема 8. Дефекты сварных швов и соединений при газовой сварке.

9.12.Способы исправления дефектов при газовой сварке.

9.13. Зачётное занятие.

Читайте также: