Технологические основы сварки плавлением и давлением

Обновлено: 18.05.2024

Toggle navigation

Технологические основы сварки плавлением и давлением

| Дата публикации | 2013 |

| Описание | Учеб.-метод. пособие [для лаб. работ студентов напр. 150700.68 «Машиностроение» профиля «Оборудование и технология сварочного производства»]. |

| Описание | Доступ к полному тексту открыт из сети СФУ, вне сети доступ возможен для читателей Научной библиотеки СФУ или за плату. |

| Аннотация | Приведена двадцать одна лабораторная работа по оборудованию и технологии сварки плавлением и давлением, в каждой из которых указаны цель работы, теоретические сведения, необходимые для ее выполнения, необходимое оборудование и материалы, порядок работы, содержание отчета, контрольные вопросы. Предназначено для студентов направления подготовки магистров 150700.68 – «Машиностроение» профиля «Оборудование и технология сварочного производства». В процессе проведения лабораторных работ по данным методическим указаниям студенты закрепляют знания, полученные при изучении теории по дисциплине «Технологические основы сварки плавлением и давлением» |

| Язык | rus |

| Издатель | СФУ |

| Права на использование | Для личного использования. |

| Тема | сварка |

| Тема | газовая сварка |

| Тема | дуговая свкарка |

| Тема | автоматическая сварка |

| Тема | электрошлаковая сварка |

| Тема | газовая резка |

| Тема | лабораторные работы |

| Тема | учебно-методические пособия |

| Название | Технологические основы сварки плавлением и давлением |

| Тип | Book |

| УДК | 621.791.4(07) |

| Коллективный автор | Сибирский федеральный университет |

| Место издания | Красноярск |

| Полный текст на другом сайте | https://bik.sfu-kras.ru/elib/view?id=BOOK1-621.79%2F%D0%A2384-710256 |

| Шифр в ИРБИС | RU/НБ СФУ/BOOK1/621.79/Т384-710256 |

| Составитель | Мандрик, Александр Владимирович |

| Составитель | Михайлова, Дарья Сергеевна |

Файлы в этом документе

Данный элемент включен в следующие коллекции

Связанные материалы

Показаны похожие ресурсы по названию, автору или тематике.

Сварка специальных сталей и сплавов

Сибирский федеральный университет; Новосельцев, Юрий Гаврилович; Баяндина, Ольга Васильевна; Михайлова, Дарья Сергеевна ( СФУ, Красноярск, 2013 )

Показано влияние легирующих элементов на процессы, происходящие при сварке, описаны условия плавления и кристаллизации металла сварочной ванны, механизм химической и физической неоднородности. Рассмотрены свойства, .

Сварочные свойства однофазных выпрямителей

В монографии описаны конструкции трансформаторов и выпрямителей с конденсаторным умножителем напряжения. Данные выпрямители простые, легче традиционных и имеют КПД и коэффициент мощности не ниже инверторных. Приведены .

Сварка и методология научных исследований

Приведены лабораторные работы по сварке на малых токах неплавящимися и плавящимися электродами при питании дуги от однофазного выпрямителя с конденсаторным умножителем напряжения, потребляющим в 1,5–2 раза меньше энергии .

Сварка пластмасс

Сибирский федеральный университет; Мейстер, Роберт Александрович; Мейстер, Андрей Робертович ( СФУ, Красноярск, 2013 )

В учебно-методическом пособии приведены лабораторные работы по сварке пластмасс, выполняемые по основным темам курса: при сварке пластмасс горячим газом, полиэтиленовых труб нагретым инструментом, линолеума инфракрасным .

Особенности сварки малоамперной дугой стандартными вольфрамовыми электродами

Мейстер, Р.А. ; Meyster, Robert A. ; Мейстер, А.Р. ; Meyster, Andrey R. ( Сибирский федеральный университет. Siberian Federal University., 2012-09 )

При питании дуги от однофазного выпрямителя с конденсаторным умножителем напряжения и использованием вольфрамовых электродов диаметром 1-2,5 мм обеспечивается устойчивое зажигание и горение дуги в аргоне и азоте при силе .

Часть 1

Иванова И.В., Федоренко Г.А.Технологические основы сварки плавлением и давлением: Монография - СПб.: Изд-во ПИМаш, 2011 – 116 с.

Монография. Составлена в соответствии с программами машиностроительных вузов и факультетов по курсу «Технологические основы сварки плавлением и давлением». Рассмотрены принципы неразрушающих и разрушающих методов контроля материалов и сварных соединений, технологические операции контроля, даны рекомендации о порядке выполнения работ, необходимые сведения по технике безопасности, организации службы контроля, а также даны характеристики дефектов, встречающихся при сварке.

Предназначено для студентов машиностроительных специальностей, обучающихся по направлению подготовки «Оборудование и технология сварочного производства». Может быть полезно инженерно-техническим работникам машиностроительных предприятий, аспирантам и соискателям.

Ил. – 41, табл. – 5, библиогр. – 3 назв.

Рецензенты: к.т.н., проф. В.Е. Завьялов (ПИМаш)

Р.Л. Табакман (ОАО «ИЗ»)

1. Общая схема образования сварных соединений, их классификация, терминология, элементы подготовки под сварку, стандарты

И ОБЛАСТИ ПРИМЕНЕНИЯ

С древних времен человек, осваивающий природу, вынужден был при создании жилищ, средств проживания, связи, обороны и т. д. прибегать к приемам соединения разобщенных предметов в единое целое. Освоение металлических материалов привело человека к созданию кузнечной сварки еще до начала нашей эры. Дальнейшее развитие способов создания неразъемных металлических соединений привело к современному состоянию сварочного производства.

Твердый конструкционный материал представляет собой тело, состоящее из атомов и молекул взаимодействующих между собой. На молекулярном уровне - это взаимодействие, проявляющееся в виде сил притяжения разноименно заряженных частиц и отталкивания частиц с одноименными зарядами. Формы этого взаимодействия в твердых телах сложны и не являются предметом рассмотрения в данном курсе. Однако, механизм этого взаимодействия начинает работать, когда поверхности двух разобщенных металлических предметов сближаются на расстояние межатомного взаимодействия этих частиц. Сближение поверхностей разобщенных частей твердого тела металлического или неметаллического строения до расстояний межатомного взаимодействия, и образование, вследствие этого, неразъемного соединения, называется сварочным процессом, а само соединение – сварным швом.

Сблизить две твердые поверхности на такие расстояния весьма сложно по двум причинам. Во-первых, шероховатость и волнистость поверхности каждой детали должна обеспечивать возможность сближения на расстояние между ними до 0,0002 – 0,0003 мкм. Во-вторых, поверхности должны быть абсолютно чистыми - без пыли, влаги, адсорбционных наслоений и оксидных пленок

Поверхность любых металлов из-за механической обработки или других форм воздействия, представляет собой полностью разрушенную и разориетированную кристаллическую структуру (рис. 1).

Р ис. 1. Кристаллическая структура металла

Она состоит из чередующихся между собой выступов в виде пирамид различной высоты и впадин (рис. 2).

Р ис. 2. Поверхностный слой металла

Глубина поверхностного слоя (т.е. высота пирамид) зависит от способа механической обработки: после тонкого шлифования от 2 до 2,5 мкм, после точения и грубого шлифования от 75 до 250 мкм, после полирования от 0,2 до 0,5 мкм.

В то же время, для межатомного взаимодействия поверхности металла необходимо сблизить на расстояние 0,0002 – 0,0003 мкм. Разрушенный кристаллический слой (поверхностный) является концентратором избыточной энергии, за счет которой весьма активно оксидируется металлическая поверхность. Это оксидирование (образование поверхностных окислов) протекает весьма быстро. Так, на поверхности, образовавшейся в результате разрушения образца, за миллионные доли секунды (2,4 ∙ 10 -9 ) ч появляется мономолекулярный слой кислорода, вступающий во взаимодействие с разрушенной и деформированной кристаллической поверхностью. Кроме этого, воздушная среда помещения, где происходит обработка поверхности металла, всегда насыщена электрически полярными парами воды, масла, пылью, сварочными аэрозолями и т. д., которые, оседая на поверхности, образуют адсорбционные наслоения по оксидному слою.

Таким образом, подготовить поверхность без шероховатостей невозможно, как невозможно обеспечить и зафиксировать удаление оксидных и адгезионных пленок на поверхности твердых металлов.

Совместить эти два фактора можно либо в процессе сдавливания этих поверхностей, когда деформируемые пирамидки освобождаются от оксидных и адгезионных наслоений, выталкиваемых наружу из плоскости сдавливаемых поверхностей, а элементы самих поверхностей сближаются до расстояний межатомного взаимодействия.

Второй возможностью образования сварных швов является расплавление поверхностей сближаемых твердых металлических тел. Образовавшиеся в результате этого однородные по фазе металлические жидкости соединяются в раствор, который при остывании превращается в сварной шов.

Поэтому, все способы сварки могут классифицироваться по двум признакам протекания процесса – сварка давлением и сварка плавлением.

Сварной шов при сварке давлением образуется в процессе пластической деформации волнистости поверхности и микровыступов и очисткой их поверхностей от оксидных и адгезионных наслоений, сближения этих поверхностей до расстояния их активации и протекающего на последнем этапе объемного взаимодействия.

Если все эти процессы развиваются в полном объеме, в зоне соединения образуются общие зерна или новые фазы. В этом случае при сварке однородных металлов служебные характеристики сварного шва соответствуют уровню основного металла.

Если указанные выше процессы развиваются не в полной мере, образование сварного соединения заканчивается на стадии схватывания отдельных контактных поверхностей. Сварной шов в этом случае можно рассматривать как «структурный надрез», имеющий высокие механические характеристики, но низкую пластичность, вязкость и работу задержанного разрушения.

Сварной шов при сварке плавлением образуется в результате расплавления основного металла двух свариваемых металлических тел – деталей в зоне их сближения или расплавления этих деталей с добавкой постороннего металла – присадочной проволоки. Неразъемное соединение выполненное подобным образом называется сварным соединением (рис. 3).

Р ис. 3. Сварное соединение

Сварное соединение включает в себя сварной шов 1, зону сплавления 2, зону термического влияния 3 и основной металл 4.

Сварной шов образуется в результате кристаллизации расплавленного основного металла стыкуемых деталей или с добавкой к этому металлу присадочной проволоки в виде отдельных прутков, подаваемых в расплавленный металл сварочной ванны (места на стыкуемых деталях, где происходит расплавление металла деталей и подаваемой проволоки), или проволоки, запитанной током, между расплавляемым концом которой и сварочной ванной, горит электрическая дуга. Эта проволока называется плавящимся электродом. В случае, когда дуга горит между нерасплавляемым стержнем и сварочной ванной, последний называется неплавящимся электродом.

Зона сплавления 2, максимальная ширина которой достигает величины 0,1 – 0,3 мм, является участком перехода от расплавленного металла шва к нерасплавленному металлу. Эта зона состоит из частично расплавленных зерен основного металла и прослоек между ними в виде закристаллизовавшегося металла шва.

Зона термического влияния 3 прилегающая к зоне сплавления 2 (рис. 3), – это участок основного металла, подвергшийся большому перегреву от теплового потока термического цикла сварки, в результате чего металл зоны термовлияния претерпевает структурные изменения, влияющие на свойства его работоспособности.

Основной металл 4 – металл соединяемых частей находится за пределами зоны термовлияния и не претерпевает в результате этого изменения своих свойств.

Две трети промышленного потребления проката стали во всем мире идут на создание сварных конструкций толщиной от нескольких миллиметров до величины более метра и массой от долей граммов до тысяч тонн. В промышленно развитых странах на производстве сварных конструкций занято около 5 млн. человек, из них порядка 80 % занято в производстве сварки электродуговыми методами.

Ежегодный оборот сварочного производства в масштабах земли составляет 40 млн. долларов. Из них 70 % расходуется на сварочные материалы и оплату труда сварщиков, а 30% - на сварочное оборудование.

Основные процессы получения неразъёмных соединений сваркой следующие.

1. Газопламенная сварка, при которой пламя горючего газа (ацетилена, пропан – бутана и др.), смешанного с кислородом, разогревает и расплавляет свариваемую поверхность и подаваемую в зону разогрева присадку, вследствие чего образуется соединение, которое после остывания превращается в сварной шов.

2. Термитная сварка основана на восстановлении металла из окислов с помощью другого более активного металла. Применительно к сварке сталей в качестве термитов используют смесь порошка окислов железа (окалины) и алюминия. После поджигания смеси порошков протекает реакция

При сгорании 1 кг смеси выделяется 3100 кДж, которые нагревают восстановленное железо до (2200 – 2400) 0 С. Расплавленное железо поступает в зазор между заформованными в опоке деталями, заполняет его и образует сварной шов.

3. Дуговая сварка покрытыми электродами осуществляется за счёт расплавления дугой, возникающей между свариваемыми деталями и электродом. Расплавленный металл как деталей, так и электрода, после остывания превращается в сварной шов. Защита сварочной ванны от насыщения её газами воздуха осуществляется выделяющимися газами из расплавляемого покрытия электродов.

4. При сварке под флюсом электрическая дуга горит в газовом пузыре, который надежно защищает сварочную ванну от контакта с воздухом, т. к. находится под слоем расплавленного флюса.

5. При сварке в среде защитных газов электрическая дуга и сварочная ванна защищаются от воздуха потоком защитного газа, который поступает в зону сварки из сопла горелки, расположенной над этой зоной.

6. Процесс электрошлаковой сварки - это бездуговой процесс, в котором плавление металла и поступающей в шов проволоки, пластинчатых электродов или плавящегося мундштука происходит за счёт выделения тепла в жидкой ванне расплавленного шлака при прохождении через эту ванну тока.

7. Сварка электронным лучем, или лучем монохроматического когерированного пучка света (лазером), осуществляется с большой плотностью энергии в пятне на свариваемых деталях, которая достигает 10 5 Вт/см 2 .

Перечисленные выше способы относятся к термической сварке плавлением без приложения давления.

Далее следуют способы термической сварки с приложением давления.

1. Контактная сварка, при которой сварное соединение образуется вследствие сближения под давлением двух деталей с одновременным пропусканием через находящиеся в контакте поверхности этих деталей электрического тока. Разновидностями контактной сварки являются точечная, шовная, стыковая и т. д.

2. При диффузионной сварке формирование неразъёмного соединения осуществляется на деталях, стыкуемые кромки которых предварительно подогреты до температуры 0,4Тпл ≤ Т ≤ Тпл где: Тпл - температура плавления данного материала. Детали помещают в камеру с вакуумом (1,3 – 1,5) ∙ 10 -2 Па, сжимают под давлением (10 – 30) МПа и выдерживают в сжатом состоянии от 3 минут до нескольких часов.

3. При холодной сварке к двум состыкованным деталям прикладываются усилия сжатия, которые приводят к значительной совместной пластической деформации деталей в зоне стыка, доходящей до 80 %.

4. Ультразвуковая сварка осуществляется за счёт приложения сжимающего усилия к нахлёсточному соединению двух деталей, колеблющихся друг относительно друга в плоскости их соединения с ультразвуковой частотой.

5. Сварка взрывом является разновидностью сварки давлением, только энергия давления индуцируется взрывчатым веществом.

6. Сварка трением осуществляется без подогрева кромок с одновременным приложением к свариваемым деталям двух усилий: осевого, сжимающего эти детали, и вращения одной детали относительно другой.

Наиболее существенные объёмы сварки в мировом производстве принадлежат следующим видам:

На первом месте находится сварка в среде защитных газов плавящимся и неплавящимся электродом. Ее объем от общего объема мировой сварки составляет ≈ 50 % и налицо тенденции дальнейших увеличений этих объемов;

На втором месте находится ручная сварка покрытыми электродами, объем которой в общемировом производстве составляет (15 – 18) %. Однако, наблюдается тенденция дальнейшего сокращения этого объема.

На третьем месте находится сварка под флюсом, объём которой в мировом производстве составляет (10 – 12)%.

На указанные три вида сварки приходится порядка 80 % объёма всего мирового производства сварочных работ. В оставшихся 20 % объёма наиболее существенная роль отводится контактной сварке (5 – 8) % от общего объёма и лазерной – менее 2 %.

В реакторном машиностроении основной объём производства сварных конструкций падает на электродуговую сварку плавлением - ручную сварку покрытыми электродами, автоматическую сварку под флюсом, электрошлаковую сварку, сварку в среде защитных газов и пайку металлов и сплавов.

Технология сварки - это совокупность материалов, средств технологического оснащения и приемов, правильное применение которых приводит к получению сварного соединения требуемого качества. Она включает в себя следующие элементы.

1. Форма подготовки свариваемых кромок и размеры их конструктивных элементов.

2. Сварочные материалы (марки электродов, проволок, флюсов, защитных газов).

3. Значения параметров режима сварки, род тока, полярность, количество проходов и значения параметров, определяющих внешнюю форму шва.

4. Указания об условиях и технике выполнения сварки.

Сварные соединения подразделяются на типы, а сварные швы - на виды.

Основные типы сварных соединений: стыковые, тавровые, угловые, нахлесточные, крестовые и прорезные (рис.4).

Рис. 4. Основные типы сварных соединений

В зависимости от толщины свариваемого материала и требований, предъявляемых к сварной конструкции, перечисленные типы сварных соединений могут выполняться без скоса и со скосом кромок, а также иметь особые геометрические формы разделок кромок.

Основные виды сварных швов:

по типу соединения: стыковые, угловые, электрозаклепочные и прорезные;

по форме наружной поверхности: с усилением и без усиления, прерывистые и непрерывные;

по выполнению в пространственном положении: нижние, вертикальные, горизонтальные и потолочные;

по формированию шва: со свободным и принудительном формированием;

по протяжённости и числу слоев: короткие (длиной до 0,5 м) и длинные; однопроходные и многопроходные.

Элементы сварного соединения.

Простейшие сварные швы выполняются наложением одиночного валика. Так как при этом совершается одноразовое перемещение дуги по изделию, шов называется однопроходным.

При подготовке деталей под сварку их соединяют друг с другом посредством прихваток. Прихватка – это одиночный валик длиной от 20 до 120 мм с площадью поперечного сечения не более 1/3 площади поперечного сечения шва.

Сварка деталей большой толщины выполняется наложением большого количества одиночных валиков, т. е. многопроходным швом. Первый одиночный валик, выполненный в самом узком месте разделки (в её основании), называется корневым проходом. Если корневой проход выполняется без соблюдения особых условий, приводящих к качественному формированию его обратной стороны, то после выполнения еще нескольких проходов со стороны разделки, где выполнялся корневой проход, корень шва с обратной стороны разделки подвергается частичной выборке – механической либо газопламенной, или электродуговой строжке с последующей заваркой удалённой части шва.

Одиночный валик, накладываемый по выборке, называется подварочным швом.

Многопроходные швы при ручных и механизированных видах сварки выполняются посредством последовательного наложения валиков, заполняющих сечение разделки от кромки до кромки. Наплавленная при таком заполнении от кромки до кромки часть шва называется слоем.

Кромкам деталей, подлежащим сварке, придаются необходимые геометрические формы, которые называются конструктивными элементами сварного соединения. В качестве конструктивных элементов выступают толщина детали S, зазор между свариваемыми кромками b, угол скоса кромок β, радиус R при криволинейном скосе кромок и притупление кромок в корне шва c.

Конструктивные элементы сварных соединений для дуговой, электрошлаковой и контактной сварки сталей регламентированы следующими стандартами.

1. Для ручной сварки покрытыми электродами – ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры».

2. Для механизированной сварки под флюсом – ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры».

3. Для электрошлаковой сварки – ГОСТ 15164-78. «Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры».

4. Для ручной и механизированной сварки в защитных газах - ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры».

5. Для сварки элементов под острыми и тупыми углами -ГОСТ 11534-75 «Ручная сварка» и ГОСТ 11533-75 «Сварка под флюсом».

6. Для сварки нахлесточных соединений с электрозаклепочными швами и прорезными соединениями – ГОСТ 14776-79 «Дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры».

Для ряда других материалов (цветных, температурно активных) наиболее часто применяются следующие стандарты.

8. Для сварки алюминиевых сплавов – ГОСТ 14806-80 «Швы сварных соединений. Дуговая сварка алюминия и алюминиевых сплавов», ГОСТ 27580-88 «Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные под острыми и тупыми углами».

Сварка плавлением, сварка давлением. Сущность

Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их нагревании или пластическом деформировании, или совместном действии того и другого (в соответствии с существующими стандартами).

Различают два основных наиболее распространенных вида сварки: сварку плавлением и сварку давлением.

Сущность сварки плавлением состоит в том, что металл по кромкам свариваемых частей оплавляется под действием теплоты источника нагрева. Источником нагрева могут быть электрическая дуга, газовое пламя, расплавленный шлак, плазма, энергия лазерного луча. При всех видах сварки плавлением образующийся жидкий металл одной кромки соединяется и перемешивается с жидким металлом другой кромки, создается общий объем жидкого металла, который называется сварочной ванной. После затвердевания металла сварочной ванны получается сварной шов.

Сущность сварки давлением состоит в пластическом деформировании металла по кромкам свариваемых частей путем их сжатия под нагрузкой при температуре ниже температуры плавления. Сварной шов получается в результате пластической деформации. Сваркой давлением хорошо свариваются только пластические металлы: медь, алюминий, свинец и др. (холодная сварка).

Среди большого разнообразия различных видов сварки плавлением ведущее место занимает дуговая сварка, при которой источником теплоты является электрическая дуга.

В 1802 г. русский ученый В. В. Петров открыл явление электрического дугового разряда и указал на возможность использования его для расплавления металлов. Своим открытием Петров положил начало развитию новых отраслей технических знаний и науки, получивших в дальнейшем практическое применение в электродуговом освещении, а затем при электрическом нагреве, плавке и сварке металлов.

В 1882 г. ученый-инженер Н. Н. Бенардос, работая над созданием крупных аккумуляторных батарей, открыл способ электродуговой сварки металлов неплавящимся угольным электродом. Им был разработан способ дуговой сварки в защитном газе и дуговая резка металлов. Ученый-инженер Н. Г. Славянов в 1888 г. предложил производить сварку плавящимся металлическим электродом. С именем Славянова связано развитие металлургических основ электрической дуговой сварки, создание первого автоматического регулятора длины дуги и первого сварочного генератора. Им были предложены флюсы для получения высококачественного металла сварных швов. (В Московском политехническом музее имеется подлинный сварочный генератор Славянова и экспонируются образцы сварных соединений.)

В 1924—1935 гг. применяли в основном ручную сварку электродами с тонкими ионизирующими (меловыми) покрытиями. В эти годы под руководством академика В. П. Вологдина были изготовлены первые отечественные котлы и корпуса нескольких судов. С 1935—1939 гг. стали применяться толстопокрытые электроды. Для электродных стержней использовали легированную сталь, что позволило использовать сварку для изготовления промышленного оборудования и строительных конструкций. В процессе развития сварочного производства, под руководством Е. О. Патона (1870—1953), была разработана технология сварки под флюсом. Сварка под флюсом позволила увеличить производительность процесса в 5—10 раз, обеспечить хорошее качество сварного соединения за счет увеличения мощности сварочной дуги и надежной защиты расплавленного металла от окружающего воздуха, механизировать и усовершенствовать технологию производства сварных конструкций. В начале 50-х годов Институтом электросварки им. Е. О. Патона была разработана электрошлаковая сварка, что позволило заменить литые и кованые крупногабаритные детали сварными; заготовки стали более транспортабельными и удобными при сборке-монтаже.

Промышленное применение с 1948 г. получили способы дуговой сварки в инертных защитных газах: ручная – неплавящимся электродом, механизированная и автоматическая – неплавящимся и плавящимся электродом. В 1950—1952 гг. в ЦНИИТмаше при участии МВТУ и ИЭС им. Е. О. Патона была разработана сварка низкоуглеродистых и низколегированных сталей в среде углекислого газа – процесс высокопроизводительный и обеспечивающий хорошее качество сварных соединений. Сварка в среде углекислого газа составляет около 30 % объема всех сварочных работ в нашей стране. Разработкой этого способа сварки руководил доктор наук, профессор К. Ф. Любавский.

В эти же годы французскими учеными был разработан новый вид электрической сварки плавлением, получивший название электроннолучевой сварки.

Этот способ сварки применяется и в нашей промышленности. Впервые в открытом космосе была осуществлена автоматическая сварка и резка в 1969 г. космонавтами В. Кубасовым и Г. Шониным. Продолжая эти работы, в 1984 г. космонавты С. Савицкая и В. Джанибеков провели в открытом космосе ручную сварку, резку и пайку различных металлов.

К сварке плавлением относится также газовая сварка, при которой для нагрева используется тепло пламени смеси газов, сжигаемой с помощью горелки (в соответствии с существующими стандартами). Способ газовой сварки был разработан в конце прошлого столетия, когда началось промышленное производство кислорода, водорода и ацетилена. В этот период газовая сварка являлась основным способом сварки металлов и обеспечивала получение наиболее прочных соединений. Наибольшее распространение получила газовая сварка с применением ацетилена. С развитием сети железных дорог и вагоностроения газовая сварка не могла обеспечить получение конструкций повышенной надежности. Большее распространение получает дуговая сварка. С созданием и внедрением в производство высококачественных электродов для ручной дуговой сварки, а также разработкой различных методов автоматической и механизированной дуговой сварки под флюсом и в среде защитных газов, контактной сварки газовая сварка вытеснялась из многих производств. Тем не менее, газовая сварка применяется во многих отраслях промышленности при изготовлении и ремонте изделий из тонколистовой стали, сварке изделий из алюминия и его сплавов, меди, латуни и других цветных металлов и их сплавов; наплавочных работах. Разновидностью газопламенной обработки является газотермическая резка, которая широко применяется при выполнении заготовительных операций при раскрое металла.

К сварке с применением давления относится контактная сварка, при которой используется также тепло, выделяющееся в контакте свариваемых частей при прохождении электрического тока. Различают точечную, стыковую, шовную и рельефную контактную сварку.

Основные способы контактной сварки разработаны в конце прошлого столетия. В 1887 г. Н. Н. Бенардос получил патент на способы точечной и шовной контактной сварки между угольными электродами. Позднее эти способы контактной сварки, усовершенствованные применением электродов из меди и ее сплавов, стали наиболее распространенными.

Контактная сварка занимает ведущее место среди механизированных способов сварки. В автомобилестроении контактная точечная сварка является основным способом соединения тонколистовых штампованных конструкций. Кузов современного легкового автомобиля сварен более чем в 10 000 точек. Современный авиалайнер имеет несколько миллионов сварных точек. Стыковой сваркой сваривают стыки железнодорожных рельсов, стыки магистральных трубопроводов. Шовная сварка применяется при изготовлении бензобаков. Рельефная сварка является наиболее высокопроизводительным способом сварки арматуры для строительных железобетонных конструкций.

Особенность контактной сварки – высокая скорость нагрева и получение сварного шва. Это создает условия применения высокопроизводительных поточных и автоматических линий сборки узлов автомобилей, отопительных радиаторов, элементов приборов и радиосхем.

Технологические основы сварки плавлением и давлением Лекция №1

1889 г. Бенардос Н.Н– запантетовал сварку металлов электрической дугой между угольными электродами.

1891 г. Славянов Н.Г.– патент сварки металла плавящимся электродом.

1907 г. Кольберг – обмазка электродов и покрытые электроды.

1920 г. – открылась первая сварочная лаборатория, под руководством Вологодина.

1922 г. – под руководством Патона Е.О., ИЭС, АСФ, ЭШС, диффузионная сварка.

Бенардос Н. Н. Славянов Н.Г. Кольберг Оскар Патон Е.О.

1 Общие сведения.

Сваркой – называется процесс получения неразъёмных соединений посредством установления межатомных связей между сварными частями с помощью общего или местного нагрева или пластичной деформации или того и другого вместе.

Энергия возбуждения – это энергия, при которой атомы приходят в возбуждение.

Энергия активации – это энергия, при которой электрон отделяется от атома (и атом становится ионом).

По ГОСТ 19521-79 все виды сварки разделяются на три класса по виду энергии активации:

К термическому относятся – ЭШС, ЭДС, газовая, электронно-лучевая, лазерная, термическая.

К термомеханическому классу – все виды электроконтактной, дугопрессовой, газопрессовой и других сварок (диффузионная).

К механическому классу – холодная, трением, ультразвуком, взрывом и др..

Сущность сварки плавлением.

Состоит в том, что металл по кромкам свариваемых деталей расплавляется. Жидкий металл одной кромки соединяется с жидким металлом другой. Образуя жидкий объём общего металла, который называется сварочной ванной.

В сварочную ванну может так же входить электродный металл и присадочный металл.

Неразъёмное соединение получается в результате охлаждения и кристаллизации жидкого металла сварочной ванны, который после охлаждения называется сварочным швом.

Сущность сварки давлением.

Состоит в непрерывном или прерывистом пластическом деформировании металла по кромкам свариваемых частей. Пластическое деформирование достигается статической или динамической нагрузкой, под которой кромки деталей сближаются на межмолекулярное расстояние. Для ускорения процесса сварку ведут с общим или местным нагревом.

Неразъёмные соединения образуются за счет установления физического контакта и химических связей между атомами соединяемых поверхностей.

Классификация способов сварки по следующим признакам:

По виду электрода: плавящимся, неплавящимся, металлом и не металлом;

По характеру воздействия дуги на основной металл: дуга прямого действия, косвенного действия, комбинированная (Рис 1.1);

Рис 1.1 Схемы сварочных дуг: а - прямого действия; б - косвенного действия;

в – комбинированного действия (двумя электродами при трехфазном токе).

По виду дуги: свободной дугой, сжатой дугой;

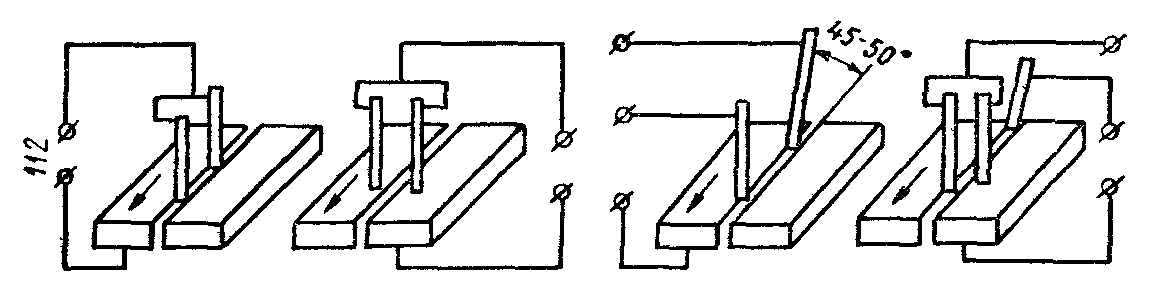

По количеству электродов (с общим подводом тока): одноэлектродный, двух электродный и многоэлектродный вид сварки (Рис 1.2 слева).

По количеству дуг (с раздельным источником): однодуговая, двухдуговая и многодуговая (Рис.1.2 справа). Электроды могут быть установлены по ширине шва, по длине шва, быть наклонными и т. п.

По степени механизации: а) ручная; б) механизированная (полуавтоматическая); в) автоматическая.

По роду сварочного тока: на постоянном токе, на переменном токе, на трехфазном токе (см. рис. 1.1 в), импульсный.

По полярности постоянного тока: прямая и обратная полярность.

По способу защиты дугового пространства:

- без внешней защиты (самозащитная проволока);

- шлакогазовая защита (покрытыми электродами, порошковой, проволокой);

- под флюсом, по флюсу (полуоткрытая дуга);

- в защитных газах (инертные, активные, смесь газов);

- в контролируемой атмосфере;

Рис.1.2 Классификация способов сварки по количеству электродов и дуг.

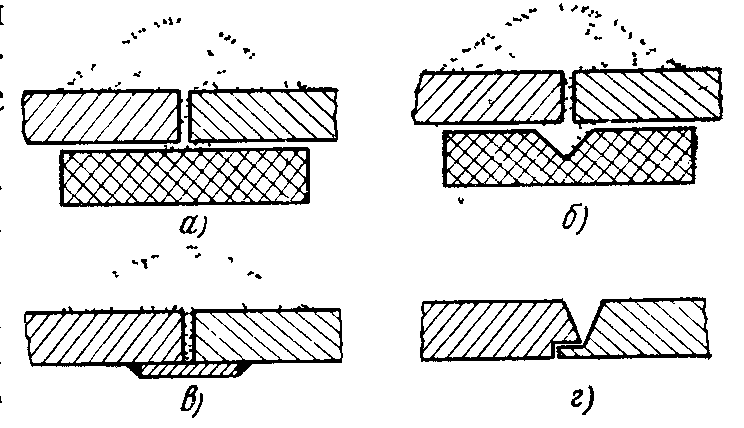

По способу формирования обратной стороны шва и для предотвращения протекания жидкого металла в зазор (рис 1.3):

на флюсовой подушке (рис 7, 8) и самоклеющихся флюсовых лентах (рис. 9);

на подкладках съемных или остающихся (рис. 10) и для кольцевых швов (рис.11);

Рис. 1.3. Технологические приемы предотвращения протекания жидкого металла и шлака в зазоры при выполнении сварных угловых швов; на флюсовой подушке (а), с уплотнением флюса асбестовым шнуром (б), с асбестовой набивкой (в), по ручной подварке (г), на флюсомедной подкладке (д): 1 — мелкий флюс, 2 — флюсовая подушка, 3 — стальная труба, 4 — асбестовый шнур, 5 — асбест или паста, 6 — ручной подварочный шов, 7 — медная подкладка.

со вставкой (РИС 12);

с поддувом защитного газа (РИС 13).

По способу колебания дуги: с колебаниями электрода (простые или сложные), с колебаниями в магнитном поле.

По способу отклонения дуги (параллельно или перпендикулярно сварному шву).

Рис. 1.4. Сварка на флюсовой подушке: а) — плоских конструкций, б) — внутренних кольцевых швов (стрелками указаны направления перемещений). Где: 1 — изделие, 2 — флюс, 3 — воздушный шланг, 4 — лоток, 5 — профилированная гибкая лента, 6 — электрод.

Рис. 1.5. Флюсовая подушка с эластичным лотком для сварки кольцевых швов, где: 1 – тележка; 2 – диск флюсовой подушки; 3 – наклонная ось; 4 – пневмоцилиндр; 5 – ложемент; 6 – резиновая камера с флюсом; траверса.

Рис. 1.6. Самоклеящиеся гибкие флюсонесущие ленты для предотвращения протекания сварочной ванны.

Рис 1.7. Подкладки, применяемые при сварке стыковых швов: а - гладкая медная; б - флюсомедная; в — остающаяся стальная; г — сварка в замок.

Рис. 1.8. Неподвижные (а) и перекатывающиеся (б) флюсомедные подкладки в кольцевых стыковых соединениях, свариваемых под флюсом односторонним швом.

Рис. 1.9. Сборка стыка труб с расплавляемой вставкой под ручную дуговую сварку.

Рис. 1.10. Приспособление для защиты обратной стороны шва аргоном, где: 1 — заглушки из резины; 2 — свариваемые трубы; 3 — резиновый рукав; 4 и 5 — тросик.

Читайте также: