Технологические свойства сварочной дуги

Обновлено: 10.05.2024

С в а р о ч н а я д у г а представляет собой электрический дуговой разряд в ионизированной смеси газов, паров металла и компонентов, входящих в состав электродных покрытий, флюсов и т. д.

Электрический дуговой разряд может быть постоянного, переменного или импульсного тока. В ряде современных сварочных процессов используют модуляцию (амплитудную, частотную или фазовую) тока дуги.

Классификация сварочных дуг наиболее часто производится: по подключению к источнику питания, по применяемым электродам, по степени сжатия дуги, по полярности постоянного тока, по длине.

По применяемым электродам различают дугу с плавящимся или неплавящимся электродом (рис.2.6). В качестве плавящихся электродов используют металлическую проволоку, ленту, стержни. Неплавящиеся электроды – угольные или из тугоплавкого металла (вольфрамовые).

| Рис. 2.6. Дуговые разряды при плавящемся (а) и неплавящемся (б) электродах | ||

| а | б |

По подключению к источнику питания выделяют дуги прямого действия, косвенного действия и комбинированные.

Электрическая дуга прямого действия горит между электродом 1 и изделием 2 (рис.2.7, а). Такая дуга применяется при дуговой сварке покрытыми электродами, при сварке неплавящимся электродом в защитных газах и при сварке плавящимся электродом под флюсом или в защитных газах.

| а | б | в |

Рис. 2.7. Сварочная дуга прямого действия (а), косвенного действия (б)

и комбинированная (в)

В сварочной дуге косвенного действия электрический разряд происходит между электродами 1 (рис. 2.7, б). Изделие 2 в электрическую цепь не включено. Это позволяет производить сварку и термическую резку неметаллических материалов. Для металлов дугу косвенного действия используют в специальных способах сварки.

Комбинированная дуга, в случае питания трехфазным током, представляет собой два дуговых разряда между электродами 1 и изделием 2 и третий – между электродами (рис.2.7, в). Комбинированная дуга используется в высокопроизводительных способах сварки под флюсом.

По полярности постоянного тока выделяют дуговые разряды прямой и обратной полярности (рис. 2.8).

| Рис. 2.8. Прямая (а) и обратная (б) полярности при сварке на постоянном токе | ||

| а | б |

Для облегчения запоминания схем, представленных на рис.2.8, можно использовать следующую фразу: "Сварочный электрод – "прямой", похож на "минус", и если на электроде отрицательный потенциал, то сварка ведется на прямой полярности".

По степени сжатия дуги различают свободную и сжатую сварочные дуги (рис.2.9). Сжатие сварочной дуги осуществляют потоком газа в узком канале (рис.2.9, а). Сжатая дуга (прямого или косвенного действия) обеспечивает более высокий и концентрированный нагрев, чем свободная, и используется при плазменной сварке и резке.

| Рис. 2.9. Свободная (а) и сжатая (б) сварочные дуги | ||

| а | б |

По длине дугового разряда сварочные дуги делят на короткие (2 – 4 мм), нормальные (4 – 6 мм) и длинные (свыше 6 мм).

Возбуждение дуги осуществляется контактным (разведением короткозамкнутых электродов, промежуточной вставкой и т.д.) или бесконтактным (импульсом высоковольтного высокочастотного напряжения) методами.

Возбуждение дуги после короткого замыкания электродов связано со следующими явлениями. Короткозамкнутые электроды (электрод и изделие) контактируют по микровыступам на соприкасающихся поверхностях. Проходящий через электроды электрический ток вызывает расплавление и испарение контактных мостиков. Основания испарившихся микровыступов, нагретые до температуры кипения, служат источниками термоэлектронной эмиссии. При последующем удалении конца электрода с поверхности изделия (на расстояние 2 – 4 мм) поток электронов, обусловленный в основном термоэлектронной эмиссией, вызывает ионизацию газа в межэлектродном пространстве. Возникает дуговой разряд. Во время горения дуги электропроводность газа увеличивается за счет паров металла электродов, нагрева газа, автоэлектронной эмиссии (эмиссии электронов под действием электрического поля) и других процессов.

Возбуждение дуги импульсом высоковольтного высокочастотного напряжения проходит через стадии лавинного и тлеющего разрядов, переходящих по мере роста тока в дуговой разряд. Высоковольтное высокочастотное напряжение, используемое для поджига сварочной дуги, создается специальными устройствами – осцилляторами.

Строение сварочной дуги.В сварочной дуге выделяют катодную и анодную приэлектродные области и дуговой промежуток между приэлектродными областями – с т о л б д у г и. Участки электродов, через которые проходит основной ток дуги, называются к а т о д н ы м и а н о д н ы м п я т н а м и (рис.2.10, а).

| Рис. 2.10. Строение сварочной дуги (а) и падение напряжения U по оси дугового разряда X (б) |

Катодная область имеет протяженность lк ~ 10 –2 мм для неплавящегося (вольфрамового) катода и около 10 –4 мм для плавящегося. Из катодного пятна происходит эмиссия электронов, которые, ускоряясь электрическим полем в прикатодной области, попадают в столб дуги. Из столба дуги к катодному пятну движутся положительные ионы. Они создают объемный положительный электрический заряд, что обусловливает наличие катодного падения напряжения Uк (рис.2.10, б). Для тугоплавкого катода (вольфрамового) Uк = 1 . 4 В, а для плавящегося Uк = 6 . 21 В. Величина Uк изменяется в зависимости от тока дуги, материала катода, состава атмосферы дуги и т.д.

Анодная область имеет протяженность, примерно равную длине свободного пробега электрона (lа ~ 10 –3 мм). В ней образуется объемный отрицательный заряд, вызывающий резкое падение напряжения, называемое анодным Ua. Электроны, проходя анодную область, резко увеличивают скорость своего движения и, попадая на анодное пятно, тормозятся и нейтрализуются. При этом поверхностные слои электрода в анодном пятне разогреваются до температуры кипения материала анода. Для неплавящегося (вольфрамового) анода Ua = 5 . 7 В, а для плавящегося Ua = 5 . 9 В. Анод и анодная зона не являются источниками заряженных частиц в дугу и по этой причине слабо влияют на параметры дугового разряда по сравнению с катодной зоной и катодом.

Плазма столба дуги представляет собой смесь электронов, положительных ионов и нейтральных атомов. Падение напряжения в столбе дуги Uст линейно изменяется по длине дугового промежутка. Столб дуги можно считать электрически нейтральным. В каждом выделенном сечении столба дуги одновременно находятся примерно равные количества заряженных частиц противоположных знаков.

Температура столба дуги Tст (табл.2.2) зависит от эффективного, т.е. усредненного с учетом концентрации, потенциала ионизации газов, заполняющих дуговой промежуток, напряженности поля, плотности тока в электроде, полярности и др. Температура столба дуги по его сечению неодинакова. Наибольшую температуру имеет центральная часть столба дуги.

Температура столба дуги при различных способах сварки сталей

| Способ сварки | Tст, К |

| Сварка покрытыми электродами | 5000 – 7000 |

| Сварка под флюсом | 6000 – 7500 |

| Сварка в углекислом газе | 8000 – 9000 |

| Аргонодуговая сварка неплавящимся электродом | 10000 – 18000 |

| Плазменная сварка (сварка сжатой дугой) с аргоном в качестве плазмообразующего газа | 11000 – 24000 |

| Сварка неплавящимся электродом в среде гелия | 18000 – 25000 |

Длина дуги составляет . Напряжение на дуге . Для наиболее распространенных способов дуговой сварки в большинстве случаев lд = 2 . 8 мм, Uд = 10 . 40 В.

Дуга – нелинейный элемент электрической цепи, у которого отсутствует пропорциональная зависимость между током и напряжением. Зависимость между установившимися значениями напряжения Uд и тока Iсв при постоянной длине дуги называют с т а т и ч е с к о й в о л ь т - а м п е р н о й х а р а к т е р и с т и к о й д у г и.

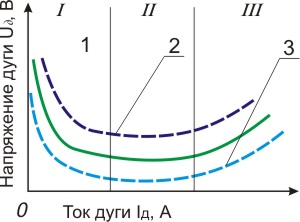

Статическая вольт-амперная характеристика (ВАХ) дуги имеет три характерные области (рис.2.11).

При малых значениях силы тока (участок I) возрастание тока вызывает увеличение площадей анодного и катодного пятен и рост числа заряженных частиц в межэлектродном промежутке. В результате сопротивление дуги снижается и напряжение на дуге уменьшается. Вольт-амперная характеристика дуги на участке I является крутопадающей.

| Рис. 2.11. Статическая вольт-амперная характеристика сварочной дуги |

В горизонтальной области ВАХ (участок II – жесткая характеристика) площади активных пятен и столба дуги продолжают расти пропорционально току, а падения напряжения в приэлектродных областях и столбе дуги остаются практически постоянными и не зависят от тока.

Участки ВАХ I и II используются во всем диапазоне режимов сварки покрытыми электродами, неплавящимся электродом и под флюсом.

На участке III происходит интенсивное сжатие столба дуги и ВАХ становиться возрастающей. Данный участок ВАХ характерен для сварки плавящимся электродом в защитных газах и на форсированных режимах под флюсом.

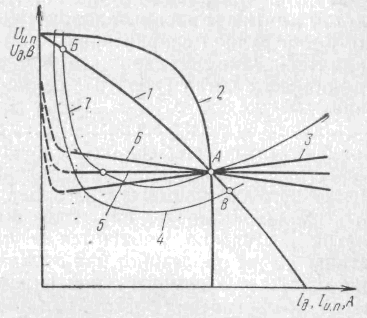

Стабильное горение дуги обеспечивается при соответствии ВАХ дуги и внешней вольт-амперной характеристики источника питания.

Различают источники питания сварочной дуги с крутопадающей, пологопадающей, жесткой и возрастающей вольт-амперными характеристиками (рис.2.12).

| Рис. 2.12. Внешние вольт-амперные характеристики источников питания сварочной дуги |

При условии правильного соответствия (табл.2.3) в точке пересечения ВАХ дуги и источника питания выполняются условия: , , , где Rу – общее динамическое сопротивление дуги и источника питания; Uд, Uи – напряжение дуги и источника питания в установившемся режиме; Iд, Iи – ток дуги и источника питания в установившемся режиме.

Соответствие источника питания

вольт-амперной характеристике сварочной дуги

| ВАХ дуги | Внешняя ВАХ источника питания | |||

| Крутопадающая | Пологопадающая | Жесткая | Возрастающая | |

| Падающая | +++ | +++ | – | – |

| Жесткая | +++ | +++ | – | – |

| Возрастающая | – | – | +++ | +++ |

П р и м е ч а н и е: +++ – соответствует; – – не соответствует

М а г н и т н ы м д у т ь е м называют отклонения дуги от нормального положения во внешнем магнитном поле. Магнитное дутье обусловлено взаимодействием собственного магнитного поля дуги с магнитным полем сварочного контура или с ферромагнитными массами (рис.2.13).

| Рис. 2.13. Магнитное дутье, обусловленное действием на дугу ферромагнитных масс (массивных стальных деталей) |

Ориентация магнитного поля сварочного контура во многом определяется расположением места токоподвода к изделию, что обусловливает наличие (рис.2.14, а, б) или отсутствие (рис.2.14, в) магнитного дутья.

Рис. 2.14. Отклонения дуги при неправильно выбранном месте

токоподвода к изделию (а, б) и нормальное положение сварочной дуги (в)

При сварке наклонным электродом чем больше угол наклона, тем сильнее дуга выдувается в сторону, противоположную от наклона электрода (рис.2.15).

| Рис. 2.15. Магнитное дутье при сварке наклонным электродом |

При сварке на переменном или пульсирующем токе магнитное дутье выражено значительно более слабо, чем при сварке на постоянном токе.

Для предотвращения магнитного дутья применяют сварку короткой дугой; осуществляют подвод сварочного тока к изделию в точке, максимально близкой к дуге; регулируют наклон электрода; размещают у места сварки компенсирующие ферромагнитные массы (рис. 2.16); используют в качестве источников питания сварочной дуги трансформаторы (сварка на переменном токе) или инверторные источники питания (сварка на постоянном токе, имеющем высокочастотные пульсации).

| Рис. 2.16. Использование компенсирующей ферромагнитной массы (1) для предотвращения магнитного дутья |

Вопросы для самоконтроля

1. Как классифицируют сварочные дуги?

2. Дайте характеристику методов возбуждения дуги.

3. Приведите основные параметры областей дугового промежутка.

4. Как соответствуют различные участки статической вольт-амперной характеристики дуги внешним вольт-амперным характеристикам источников питания и чем обусловлено данное соответствие?

5. Предложите практические мероприятия по уменьшению или предотвращению магнитного дутья.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

3. Технологические свойства дуги

Под технологическими свойствами сварочной дуги понимают совокупность ее теплового, механического и физико-химического воздействия на электроды, определяющие интенсивность плавления электрода, характер его переноса, проплавление основного металла, формирование и качество шва. К технологическим свойствам дуги относятся также ее пространственная устойчивость и эластичность. Технологические свойства дуги взаимосвязаны и определяются параметрами режима сварки.

Важными технологическими характеристиками духи являются зажигание и стабильность горения дуги. Условия зажигания и горения дуги зависят от рода тока, полярности, химического состава электродов, межэлектродного промежутка и его длины. Для надёжного обеспечения процесса зажигания дуги необходимо подведение к электродам достаточного напряжения холостого хода источника питания духи, но в то же время безопасного для работающего. для сварочных источников напряжение холостого хода не превышает 80 В на переменном токе и 90 В на постоянном. Обычно напряжение зажигания духи больше напряжения горения духи на переменном токе в 1,2—2,5 раза, а на постоянном токе — в 1,2—1,4 раза. Духа зажигается от нагрева электродов, возникающего при их соприкоснове- нии. В момент отрыва электрода от изделия с нагретого катода происходит электронная эмиссия. Электронный ток ионизует газы и пары металла межэлектродного промежутка, и с этого момента в дуге появляются электронный и ионный токи. Время установления дугового разряда составляет 10 - 4 — 10 - 5 с. Поддержание непрерывного горения дуги будет осуществляться, если приток энергии в дугу компенсирует ее потери. Таким образом, условием для зажигания и устойчивого горения дуги является наличие специального источника питания электрическим током.

Вторым условием является наличие ионизации в дуговом промежутке. Степень протекания этого процесса зависит от химического состава электродов и газовой среды в дуговом промежутке. Степень ионизации выше при наличии в дуговом промежутке легкоионизующихся элементов. Горящая дуга может быть растянута до определенной длины, после чего она гаснет. Чем выше степень ионизации в дуговом промежутке, тем длиннее может быть дуга. Максимальная длина горящей без обрыва дуги характеризует важ- нейшее технологическое свойство ее — стабильность. Стабильность духи зависит от целого ряда факторов: температуры катода, его эмиссионной способности, степени ионизации среды, длины дуги и др.

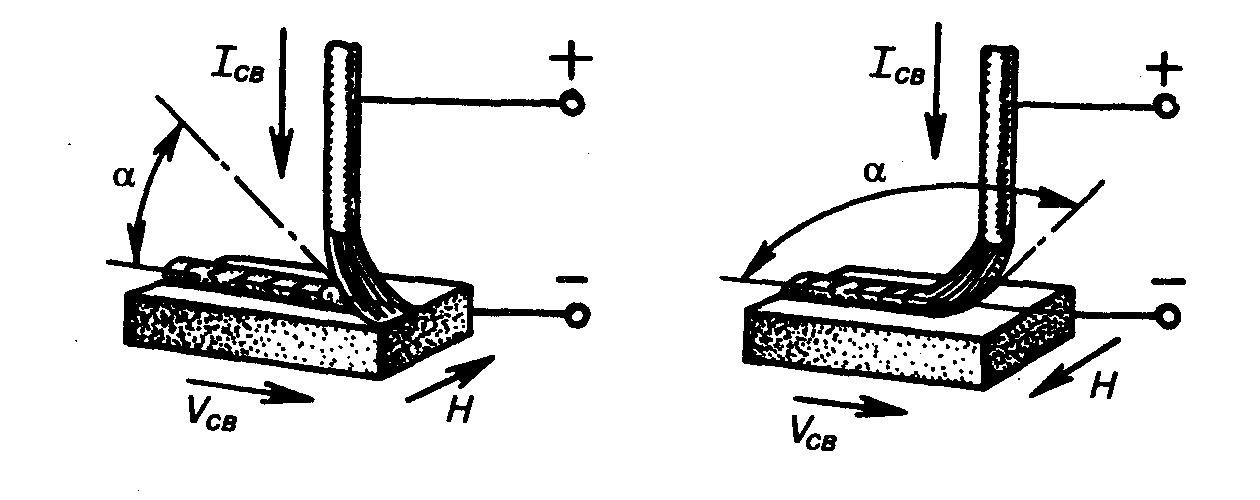

Р и с. 3.6. Отклонение дуги магнитным полем при сварке:

Н — направление магнитного поля. — угол отклонения дуги.

К технологическим характеристикам духи относятся также пространственная устойчивость и эластичность. Под этим понимают способность сохранения дугой неизменности пространственного положения относительно электродов в режиме устойчивого горения и возможность отклонения и перемещения без затухания под воздействием внешних факторов. Такими факторами могут быть магнитные поля и ферромагнитные массы, с которыми дуга может взаимодействовать. При этом взаимодействии наблюдается отклонение дуги от естественного положения в пространстве. Отклонение столба дуги под действием магнитного поля, наблюдаемое в основ ном при сварке постоянным током, называют м а г н и т н ы м д у т ь е м (Рис. 3.6). Возникновение его объясняется тем, что в местах изменения направления тока создаются напряженности магнитного поля. Дуга является своеобразной газовой вставкой между электродами и как любой проводник взаимодействует с магнитными полями. При этом столб сварочной дуги можно рассматривать в качестве гибкого проводника, который под воз действием магнитного поля может перемещаться, как любой проводник, деформироваться и удлиняться. Это приводит к отклонению дуги в сторону, противоположную большей напряженности. При сварке переменным током в связи с тем, что полярность меняется с частотой тока, это явление проявляется значительно слабее. Отклонение дуги также имеет место при сварке вблизи ферромагнитных масс (железо, сталь). Это объясняется тем, что магнитные силовые линии проходят через ферромагнитные массы, обладающие хорошей магнитной проницаемостью, значительно легче, чем через воздух. дуга в этом случае отклонится в сторону таких масс.

Возникновение магнитного дутья вызывает непровары и ухудшение формирования швов. Устранить его можно за счет изменения места токоподвода к изделию или угла наклона электрода, временным размещением балластных ферромагнитных масс у сварного соединения, позволяющих выравнивать несимметричность магнитных полей, а также заменой постоянного тока переменным.

Электрическая дуга и ее применение для сварки

Электрическая дуга представляет собой один из видов электрических разрядов в газах, при котором наблюдается прохождение электрического тока через газовый промежуток под воз действием электрического поля. Электрическую дугу, используемую для сварки металлов, называют сварочной дугой. Дуга является частью электрической сварочной цепи, и на ней происходит падение напряжения. При сварке на постоянном токе электрод, подсоединенный к положительному полюсу источника питания дуги, называют анодом, а к отрицательному — катодом. Если сварка ведется на переменном токе, каждый из электродов является попеременно то анодом, то катодом.

Промежуток между электродами называют о б л а с т ь ю д у г о в о г о разряда или дуговым промежутком. Длину дугового промежутка называют д л и н о й д у г и. В обычных условиях при низких температурах газы состоят из нейтральных атомов и молекул и не обладают электрической проводимостью. Прохождение электрического тока через газ возможно только при наличии в нем заряженных частиц — электронов и ионов. Процесс образования заряженных частиц газа называют и о н и з а ц и е й, а сам газ —и о н и з о в а н н ы м. Возникновение заряженных частиц в дуговом промежутке обусловливается эмиссией (испусканием) электронов с поверхности отрицательного электрода (катода) и ионизацией находящихся в промежутке газов и паров. Дуга, горящая между электродом и объектом сварки, является дугой прямого действия. Такую дугу принято называть с в о б о д н о й д у- г о й в отличие от сжатой, поперечное сечение которой принудительно уменьшено за счет сопла горелки, потока газа, электромагнитного поля. Возбуждение дуги происходит сле- дующим образом. При коротком замыкании электрода и детали в местах касания их поверхности разогреваются. При размыкании электродов с нагретой поверхности катода происходит испускание электронов — электронная эмиссия. Выход электронов в первую очередь связывают с термическим эффектом (термоэлектронная эмиссия) и наличием у катода электрического поля высокой напряженности (автоэлектронная эмиссия). Наличие электронной эмиссии с поверхности катода является непременным условием существования дугового разряда.

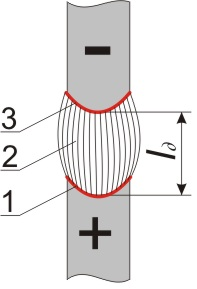

По длине дугового промежутка дуга разделяется на три области (рис. 3.1): катодную, анодную и находящийся между ними столб дуги. Катодная область включает в себя нагретую поверхность катода, называемую катодным пятном, и часть дугового промежутка, примыкающую к ней.

Протяженность катодной области мала, но она характеризуется повышенной напряженностью и протекающими в ней процессами получения электронов, являющимися необходимым условием для существования дугового разряда. Температура катодного пятна для стальных электродов достигает 2400—2700 0 С. На нем выделяется до 38% общей теплоты дуги. Основным физическим процессом в этой области является электронная эмиссия и разгон электронов. Падение напряжения в катодной области Uk, составляет порядка 12—17 В.

Анодная область состоит из анодного пятна на поверхности анода и части дугового промежутка, примыкающего к нему. Ток в анодной области определяется потоком электронов, идущих из столба дуги. Анодное пятно является местом входа и нейтрализации свободных электронов в материале анода. Оно имеет примерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нем выделяется больше теплоты, чем на катоде. Анодная область также характеризуется повышенной напряженностью. Падение напряжения в ней Ua, составляет порядка 2-11 В. Протяженность этой области также мала.

Столб дуги занимает наибольшую протяженность дугового промежутка, расположенную между катодной и анодной областями. Основным процессом образования заряженных частиц здесь является ионизация газа. Этот процесс происходит в результате соударения заряженных (в первую очередь электронов) и нейтральных частиц газа. При достаточной энергии соударения из частиц газа происходит выбивание электронов и образование положительных ионов. Такую ионизацию называют и о н и з а ц и е й с о у д а р е н и е м. Соударение может произойти и без ионизации, тогда энергия соударения выделяется в виде теплоты и идет на повышение температуры дугового столба. Образующиеся в столбе дуги заряженные частицы движутся к электродам: электроны — к аноду, ионы — к катоду. Часть положительных ионов достигает катодного пятна, другая же часть не достигает и, присоединяя к себе отрицательно заряженные электроны, становятся нейтральными атомами.

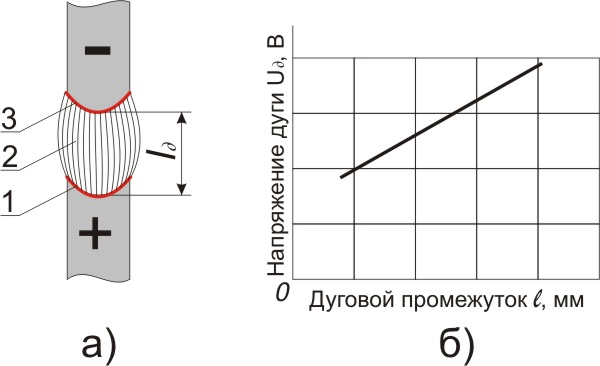

Такой процесс нейтрализации частиц называют р е к о м б и н а ц и е й. В столбе дуги при всех условиях горения ее наблюдается устойчивое равновесие между процессами ионизации и рекомбинации. В целом столб дуги не имеет заряда. Он нейтрален, так как в каждом сечении его одновременно находятся равные количества противоположно заряженных частиц. Температура столба дуги достигает 6000—8000 0 С и более. Падение напряжения в нем Uс, изменяется практически линейно по длине, увеличиваясь с увеличением длины столба. Падение напряжения зависит от состава газовой среды и уменьшается с введением в нее легко ионизующихся компонентов. Такими компонентами являются щелочные и щелоч- но-земельные элементы (Са, Nа, К и др.). Общее падение напряжения в дуге Uд = Uк + Uа + Uс. Принимая падение напряжения в столбе дуги в виде линейной зависимости, его можно представить формулой Uс = Еlс, где Е — напряженность по длине, lс—длина столба. Значения Uк, Uа, Е практически зависят лишь от материала электродов и состава среды дугового промежутка и при их неизменности остаются постоянными при разных условиях сварки. В связи с малой протяженностью катодной и анодной областей можно считать практически lс=1д. Тогда получается выражение

показывающее, что напряжение дуги прямым образом зависит от

ее длины, где а = Uк + Uа; b = Е.

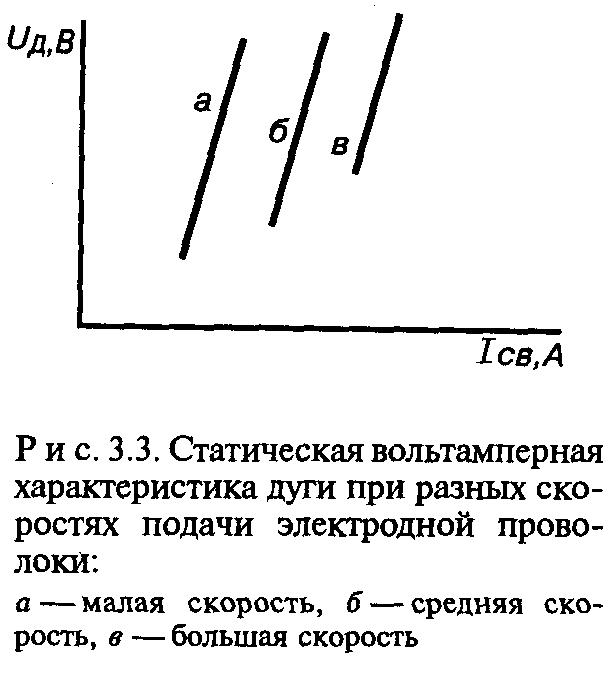

Непременным условием получения качественного сварного соединения является устойчивое горение дуги (ее стабильность). Под этим понимают такой режим ее существования, при котором дуга длительное время горит при заданных значениях силы тока и напряжения, не прерываясь и не переходя в другие виды разрядов. При устойчивом горении сварочной дуги основные ее пара метры — сила тока и напряжение находятся в определенной взаимозависимости. Поэтому одной из основных характеристик дугового разряда является зависимость ее напряжения от силы тока при постоянной длине дуги. Графическое изображение этой зависимости при работе в статическом режиме (в состоянии устойчивого горения дуги) называют статической вольтамперной характеристики дуги (рис. 3.2). С увеличением длины дуги ее напряжение возрастает и кривая статической вольт-амперной характеристика поднимается выше, с уменьшением длины

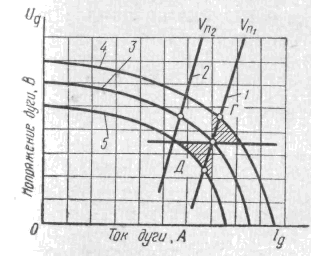

дуги опускается ниже, качественно сохранив при этом свою форму. Кривую статической характеристики можно разделить на три области: падающую, жесткую и возрастающую. В первой области увеличение тока приводит к резкому падению напряжения дуги. Это обусловлено тем, что с увеличением силы тока увеличиваются площадь сечения столба дуги и его электропроводность. Горение дуги на режимах в этой области различается малой устойчивостью. Во второй области увеличение силы тока не связано с изменением напряжения дуги. Это объясняется тем, что площадь сечения столба дуги и активных пятен изменяется пропорционально силе тока, в связи с чем плотность тока и падение напряжения в дуге сохраняются постоянными. Сварки дугой с жесткой статической характеристикой находит широкое применение в сварочной технологии, особенно при ручной сварке. В третьей области с увеличением силы тока напряжение возрастает. Это связано с тем, что диаметр катодного пятна становится равным диаметру электрода и увеличиваться далее не может, при этом в дуге возрастает плотность тока и падает напряжение. Дуга с возрас- тающей статической характеристикой широко используется при автоматической и механизированной сварке под флюсом и в защитных газах с применением тонкой сварочной проволоки. При механизированной сварке плавящимся электродом иногда применяют статическую вольтамперную характеристику дуги, снятую не при постоянной ее длине, а при постоянной скорости подачи электродной проволоки (Рис. 3.3). Как видно из рисунка, каждой скорости подачи электродной проволоки соответствует узкий диапазон токов с устойчивым горением дуги. Слишком малый сварочный ток может привести к короткому замыканию электрода с изделием, а слишком большой — к резкому возрастанию напря- жения и ее обрыву.

Сварочная дуга. Характеристика сварочной дуги

Сварочной дугой называют мощный, длительно существующий электрический разряд между находящимися под напряжением электродами в смеси газов и паров. Дуга характеризуется высокой температурой и большой плотностью тока. Сварочная дуга как потребитель энергии и источник питания дуги (сварочный трансформатор, генератор или выпрямитель) образует взаимно связанную энергетическую систему.

Различают два режима работы этой системы: 1) статический, когда величины напряжения и тока в системе в течение достаточно длительного времени не изменяются; 2) переходной (динамический), когда величины напряжения и тока в системе непрерывно изменяются. Однако во всех случаях режим горения сварочной дуги определяется током (IД), напряжением (UД), величиной промежутка между электродами (так называемым дуговым промежутком) и связью между ними.

В дуговом промежутке IД (рис. 1, а) различают три области: анодную 1, катодную 2 и столб дуги 3. Падение напряжения в анодной и катодной областях постоянно для данных условий сварки. Падение напряжения в единице длины столба дуги — также величина постоянная. Поэтому зависимость напряжения дуги от ее длины имеет линейный характер (рис. 1, б).

Устойчивость сварочной дуги определяется соотношением между током и напряжением. Графическое изображение этой зависимости (рис. 2) при постоянной длине дуги называется статической вольт-амперной характеристикой дуги. На графике отчетливо видны три основных участка: увеличение тока на участке I сопровождается понижением напряжения на дуге; на участке II напряжение на дуге изменяется мало; на участке III напряжение возрастает. Режимы горения сварочной дуги, соответствующие первому участку, неустойчивы при напряжениях существующих источников питания. Практически сварочная дуга будет устойчивой на втором и третьем участках вольт-амперной характеристики. С увеличением или уменьшением длины дуги характеристики сместятся соответственно в положение 2 и 3 (см. рис. 2). Для электродов меньшего диаметра характеристики смещаются влево, большего диаметра — вправо.

Рис. 1. Сварочная дуга, горящая между неплавящимися электродами:а — схема дуги, б — зависимость напряжения дуги (Уд) от величины дугового промежутка (/д): 1 — анодная область, 2 — катодная область, 3 — столб дуги

Рис.2 Вольт-амперная характеристика дуги (ВАХ)

Показанная на рис. 2 вольт-амперная характеристика дуги снята при постоянной длине сварочной дуги. При сварке плавящимся электродом непрерывно меняется длина дугового промежутка. В этих случаях следует пользоваться характеристиками, определяющими зависимость между напряжением и током дуги при постоянной скорости подачи электродной проволоки (рис. 3, кривые 1 и 2). Каждой скорости подачи соответствует определенный диапазон токов, при котором устойчиво горит сварочная дуга и плавится электрод. В этом случае при малых изменениях тока напряжение изменяется в больших пределах. Эту зависимость принято называть характеристикой устойчивой работы. Она так же, как и вольт-амперная характеристика, зависит от длины вылета электрода и скорости подачи.

Эти закономерности справедливы для постоянного и переменного тока, так как род тока не влияет на форму вольт-амперных характеристик электрической дуги. На форму характеристики влияют геометрия и материал электродов, условия охлаждения столба дуги и характер среды, в которой происходит разряд.

Устойчивость сварочной дуги и режима сварки зависят от условий существования дугового разряда и свойств, параметров источников питания и электрической цепи. Внешней характеристикой источника питания (кривая 3 на рис. 3) называется зависимость напряжения на его зажимах от тока нагрузки. Различаются следующие внешние характеристики источников питания (рис. 4): падающая 1, полого-падающая 6, жесткая 5, возрастающая 3 и вертикальная 2. Источник питания с той или иной внешней характеристикой выбирается в зависимости от способа сварки. Регулировочное устройство каждого источника дает ряд внешних характеристик («семейство характеристик»). Установившийся режим работы системы: «сварочная дуга — источник питания» определяется точкой пересечения А внешней характеристики источника питания (1, 2, 3, 5 или 6) и вольт-амперной характеристики 7 сварочной дуги.

Рис.3 Вольт-амперная характеристика сварочной дуги (ВАХ) 1,2 при постоянной скорости подачи проволоки (характеристика устойчивой работы) и внешние характеристики источников питания 3, 4 и 5

Рис.4 Внешние характеристики источников питания 1, 2, 3, 5, 6 и вольт-амперные характеристики сварочной дуги 4, 7

Процесс сварки будет устойчив, если в течение длительного времени дуговой разряд существует непрерывно при заданных значениях напряжения и тока. Как видно из рис. 4, в точках А и В пересечения внешних характеристик дуги 7 и источника питания будет иметь место равновесие по току и напряжению. Если по какой-либо причине ток в сварочной дуге, соответствующий точке А, уменьшится, напряжение ее окажется меньше установившейся величины напряжения источника питания; это приведет к увеличению тока, т. е. к возврату в точку А. Наоборот, при случайном увеличении тока установившиеся напряжения источника питания оказываются меньше напряжения дуги; это приведет к уменьшению тока и, следовательно, к восстановлению режима горения сварочной дуги. Из аналогичных рассуждений ясно, что в точке Б сварочная дуга горит неустойчиво. Всякие случайные изменения тока развиваются до тех пор, пока он не достигнет величины, соответствующей точке устойчивого равновесия А или до обрыва дуги. При пологопадающей внешней характеристике (кривая 6) устойчивое горение дуги будет также происходить в точке А.

При работе на падающем участке вольт-амперной характеристики дуги внешняя характеристика источника в рабочей точке должна быть более крутопадающей, чем статическая характеристика сварочной дуги. При возрастающих характеристиках дуги внешние характеристики источника могут быть жесткими 5 или даже возрастающими 3.

При ручной сварке, когда возможны изменения длины дуги, она должна обладать достаточным запасом устойчивости.

При прочих равных условиях запас устойчивости возрастает с ростом крутизны внешней характеристики источника питания. Поэтому для ручной сварки применяют источники с крутопадающими характеристиками: сварщик может удлинить дугу, не опасаясь, что она оборвется, или укоротить ее, не боясь чрезмерного увеличения тока.

Саморегулирование сварочной дуги. При автоматической или полуавтоматической сварке плавящимся электродом скорость подачи его (va) равна скорости плавления. При случайном уменьшении дугового промежутка (кривая 4 на рис. 4) ток увеличивается и проволока начнет плавиться быстрее. В итоге дуговой промежуток постепенно увеличится и сварочная дуга достигнет первоначальной длины. То же произойдет при случайном удлинении дуги. Это явление называется саморегулированием сварочной дуги, так как восстановление исходного режима происходит без воздействия какого-либо регулятора. Саморегулирование происходит тем активнее, чем положе внешняя характеристика источника питания и больше скорость подачи электрода. Поэтому для механизированной сварки плавящимся электродом следует выбирать источники питания с пологопадающими внешними характеристиками. При сварке на постоянном токе в защитных газах, когда статическая характеристика сварочной дуги приобретает возрастающую форму, для систем саморегулирования рационально применять источники с жесткой характеристикой. Однако их напряжение холостого хода невелико и может быть даже меньше рабочего напряжения дуги, что затрудняет ее первоначальное возбуждение. В этих случаях желательно применение источников питания, у которых внешняя характеристика в рабочей части жесткая или пологовозрастающая вольт-амперная характеристика, а напряжение холостого хода несколько повышенное, как это показано пунктиром на рис. 4.

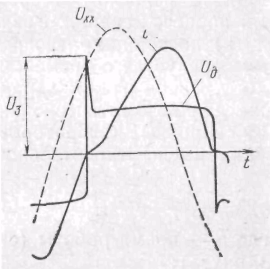

Сварочная дуга переменного тока требует от источников питания надежного повторного возбуждения сварочной дуги. Это достигается правильным выбором соотношений между напряжениями холостого хода, зажигания и горения дуги и параметрами сварочной цепи. Наиболее простой способ получения устойчивой сварочной дуги — включение в сварочную цепь реактивного сопротивления. Благодаря этому, в момент повторного возбуждения дуги напряжение на дуге может резко увеличиться (рис. 5) до значения напряжения зажигания (U3). Пунктирная кривая t/xx изображает напряжение источника питания при холостом ходе. При нагрузке, в связи с наличием реактивного сопротивления, сварочный ток отстает по времени от напряжения.

При обрыве дуги напряжение на дуговом промежутке должно подняться до величины, соответствующей мгновенному значению напряжения холостого хода источника питания. Благодаря отставанию тока от напряжения, такое напряжение оказывается достаточным для повторного возбуждения сварочной дуги (Un).

Перенос металла в сварочной дуге и требования к динамическим свойствам источников питания. Различают следующие виды переноса металла электрода в сварочную ванну: крупнокапельный, характерный для малых плотностей тока; мелкокапельный, струйный, когда металл стекает с электрода очень мелкими каплями. Капли расплавленного металла периодически замыкают дуговой промежуток, либо если не происходят короткие замыкания, периодически изменяют длину дуги. При большой плотности тока в электроде наблюдается мелкокапельный перенос металла, без заметных колебаний длины и напряжения сварочной дуги.

Напряжение, ток и длина дуги претерпевают периодические изменения от холостого хода к короткому замыканию; в рабочем режиме происходит горение дуги, образование и рост капли. В дальнейшем при коротком замыкании между каплей и ванной ток резко увеличивается. Это приводит к сжатию капли и к разрушению мостика между каплей и электродом. Напряжение почти мгновенно возрастает и сварочная дуга снова возбуждается, т. е. процесс периодически повторяется. Смена режимов происходит в течение долей секунды. Поэтому источник питания должен обладать высокими динамическими свойствами, т. е. большой скоростью повышения напряжения при разрыве цепи и нужной скоростью нарастания тока.

Рис. 5 Осциллограмма тока и напряжения дуги при сварке переменным током.

При малой скорости нарастания тока в ванну поступает нерасплавленная проволока. Она сравнительно медленно разогревается па большом участке, которым затем разрушается. Если ток возрастает слишком быстро, мостик между ванной и каплей электродного металла быстро перегревается и разрушается со взрывом. Часть расплавленного металла разбрызгивается и не попадает в шов.

Чтобы избежать разбрызгивания, необходимо повысить электромагнитную инерцию источника питания путем увеличения индуктивности сварочной цепи.

Читайте также: