Технология дуговой и газовой сварки

Обновлено: 19.05.2024

Сваркой называется процесс получения неразъемного соединения каких-либо твердых материалов путем их местного плавления или пластического деформирования, в результате чего образуются прочные связи между атомами свариваемых материалов.

Сварка металлов подразделяется на различные виды по физическим, техническим и технологическим признакам.

Классификация сварки металлов по физическим признакам

Классификация по физическим признакам осуществляется в зависимости от формы энергии, используемой для образования сварного соединения. В результате сварочные процессы подразделяются на три класса:

К термическому классу относятся такие разновидности сварки, которые осуществляются плавлением с использованием тепловой энергии: дуговая, электронно-лучевая, электрошлаковая, плазменная, ионно-лучевая, световая, сварка тлеющим разрядом, индукционная, термитная, газовая и литейная.

К термомеханическому классу сварки относятся такие ее виды, которые производятся как с использованием тепловой энергии, так и с использованием давления. Сюда относятся: контактная сварка, индукционно-прессовая, диффузионная, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, печная и термитно-прессовая.

К механическому классу сварки относятся разновидности, осуществляемые с использованием механической энергии и давления: холодная, ультразвуковая, взрывом, трением и магнитно-импульсная.

Классификация сварки металлов по техническим признакам

К техническим признакам относят следующее:

— способ защиты металла в зоне сварки;

— степень непрерывности процесса сварки;

— степень механизации процесса.

С точки зрения способа защиты металла различают сварку в воздухе, вакууме, различных защитных газах, под флюсом, по флюсу, в пене, с комбинированной защитой.

По непрерывности процесса сварки различают непрерывные и прерывистые виды; по степени механизации различают ручные, механизированные, автоматизированные и автоматические виды сварки.

Краткая характеристика основных видов сварки

Дуговая сварка является наиболее распространенным и универсальным видом сварки. Относится к сварке плавлением.

Плавление основного и присадочного металла производится электрической дугой, горящей между электродом и металлом, который сваривают. Расплавленный основной и присадочный металл (электрод или сварочная проволока) образуют так называемую сварочную ванну; в результате кристаллизации металла сварочной ванны образуется сварной шов.

Для защиты сварного шва от окисления применяют электроды с толстым покрытием с обмазкой, выделяющей при горении дуги жидкие шлаки и восстановительные газы (например, СО2; водород).

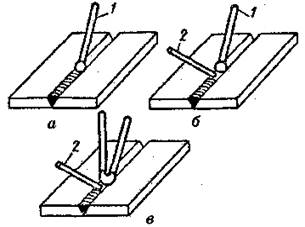

Сварку угольными электродами с зависимой (рис. 2,б) или независимой (рис. 2, в) дугой с присадочными прутками применяют ограниченно, преимущественно для сваривания тонкостенных изделий из цветных металлов. Более широко применяют угольные электроды для дуговой резки (особенно для резки шлифованных сталей).

Рисунок 2 - Дуговая ручная сварка

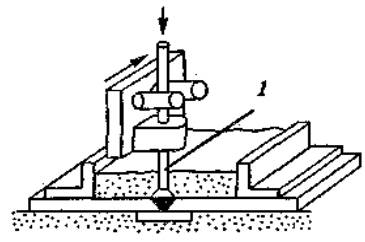

Автоматическая дуговая сварка под слоем флюса

Этот вид сварки применяется при больших масштабах производства для соединения деталей прямыми и круговыми швами (рис.3). Электродом служит полая сварочная проволока 1.

Производительность данного процесса в 5—10 раз выше, чем при ручной дуговой сварке. Качество сварных швов также высокое.

Рисунок 3 - Автоматическая дуговая сварка под слоем флюса

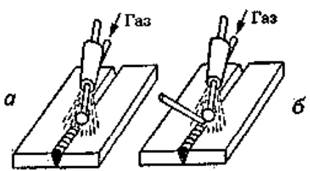

Сварка в защитных газах

Сварка осуществляется плавящимися (рис. 4, а) или неплавящимися (вольфрамовыми) электродами (рис. 4, б) в струе инертных газов.

Рисунок 4 - Сварка в защитных газах

Данный способ применяют при сваривании деталей из высоколегированных сталей, титановых, никелевых, алюминиевых и магниевых сплавов. При сварке углеродистых сталей используется более дешевый углекислый газ.

Электрошлаковая сварка

В данном виде сварки плавление основного и присадочного металлов осуществляется теплом, которое выделяется при прохождении электрического тока через расплавленный шлак в течение установившегося процесса сварки.

Электрошлаковая сварка классифицируется по виду электрода, наличию колебаний электрода, количеству электродов и некоторым другим признакам. Применяется для соединения массивных заготовок (корпусные детали крупных машин, резервуары высокого давления и т. п.).

Газовая сварка

Данный вид сварки основан на плавлении основного и присадочного металлов высокотемпературным газово-кислородным пламенем. В качестве горючего для сгорания в кислороде применяют самые разные газы: водород, ацетилен, пропан-бутановую смесь, пары бензина, пары керосина, городской газ, природный, светильный, коксовый, нефтяной и другие газы.

Ацетиленокислородная сварка (рис.5) осуществляется в пламени инжекционной горелки. Присадочным металлом служит проволока или прутки из металла, близкого по составу к металлу свариваемых деталей. Качество соединений при ацетиленокислородной сварке ниже, чем при электродуговой сварке.

Рисунок 5 - Ацетиленокислородная сварка

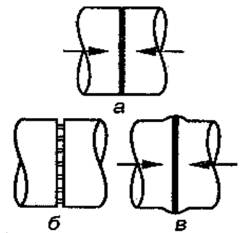

Контактная сварка

Сварка встык сопротивлением применяется, как правило, для соединения деталей с небольшими сечениями. Торцы деталей сжимают гидравлическим прессом, затем включают электрический ток. Металл на стыке при этом доводится до пластического состояния.

Другая разновидность контактной сварки — сварка оплавлением. При этом способе стык сначала сжимают небольшим усилием, затем включают ток. В результате на стыке образуется большое число микродуг, расплавляющих металл (рис. 6, б). После оплавления стык сжимается гидравлическим прессом (рис. 6, в). Сварку оплавлением применяют для соединения деталей больших сечений, кроме того — деталей из разнородных материалов.

Еще один вид контактной сварки — точечная сварка, подразделяемая на одноточечную, двухточечную и многоточечную.

Контактная сварка может выполняться различными видами электрического тока — постоянным, переменным, пульсирующим.

Рисунок 6 - Стыковая сварка

Понятие о свариваемости металлов

Свариваемостью в сварочном производстве называется способность однородных и разнородных металлов (а также их сплавов) образовывать сварное соединение, которое сможет работать при заданных нагрузках, среде, температуре и других условиях.

При сварке плавлением свариваются только металлы, имеющие хорошую взаимную растворимость. Хорошо свариваются все однородные металлы, то есть сталь со сталью, чугун с чугуном, медь с медью и т. п. Медь и свинец не обладают взаимной растворимостью и в расплавленном (жидком) состоянии образуют неперемешивающиеся слои, поэтому сварить медь и свинец практически невозможно. Трудно сваривается железо со свинцом, алюминий- с висмутом, железо с магнием и т. д. Поэтому в таких случаях для обеспечения свариваемости разнородных металлов обычно используют третий металл, обладающий хорошей взаимной растворимостью с обоими свариваемыми металлами.

Кроме свойств основного металла, свариваемость зависит от вида и режима сварки, состава присадочного металла и флюса, от вида защитного газа. Так, например, сваривать углеродистую сталь в среде азота нельзя, потому что произойдет насыщение металла шва азотом, а в результате — старение металла. Сварка меди в азоте, наоборот, происходит благоприятно, поскольку расплавленная медь практически нейтральна к азоту.

Для определения свариваемости металлов и их сплавов на практике используется более 150 способов.

Какая сварка лучше – газовая или электрическая

Какая сварка лучше – газовая или электрическая, знает каждый профессиональный сварщик. Этот вопрос часто задают новички, только постигающие азы сварного дела. Однако однозначного ответа на этот вопрос нет. Каждый тип сварки предназначен для выполнения определенных видов работ и подходит для обработки тех или иных металлических заготовок.

Если говорить о том, какая сварка лучше в освоении для начинающих, то, однозначно, – электросварка. Она не требует такой высокой квалификации, как газовая, да и само оборудование и компоненты проще и дешевле. Из нашего материала вы узнаете о преимуществах и недостатках газовой и электросварки.

Плюсы и минусы газовой и электрической сварки

Сегодня существует довольно много способов соединения металла, однако самым популярным все так же остается сварка, которая может осуществляться с помощью электрического тока или газа. И тот, и другой вариант предполагает использование специального оборудования.

Электродуговой сваркой принято считать процесс соединения металлических изделий, который заключается в расплавлении участков материала и скреплении их же под воздействием электрической дуги. Для данного процесса используется специальный электрод, который либо расплавляется, либо просто нагревает поверхность.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Электродуговая сварка осуществляется с помощью постоянного тока или переменного, однако в последнем случае придется приобретать трансформатор для получения мощного заряда, который обеспечит стабилизацию дуги. Кроме того, к нему присоединяется еще и блок выпрямителя при сварке.

В данном случае сварка осуществляется благодаря выходящей из резака или горелки струи сгорающего газа, то есть присоединяются два баллона, в одном из которых окислитель (кислород), а в другом – пропан, бутан или метан. При использовании для горелки ацетилена окислитель уже не требуется.

Если говорить о том, какая сварка лучше – газовая или электрическая, нужно отметить, что и тот, и другой вариант обладает своими достоинствами и недостатками.

Что касается электродуговой сварки, то ее лучше использовать в тех условиях, где хорошая электросеть, которая способна перенести напряжение (рабочее и пусковое) сварочного аппарата. Кроме того, в данном случае отсутствуют баллоны с газом, которые постоянно необходимо возить на заправку. Еще одним плюсом является то, что аппарат для электросварки значительно меньше, чем для газовой. Помимо плюсов, у данного способа есть и отрицательные моменты, один из которых – риск удара током. Поэтому работник, который будет осуществлять сварку, должен соблюдать все правила техники безопасности, а также обладать большим опытом.

Рекомендуем статьи по металлообработке

Чем же хороша газовая сварка? Первое несомненное преимущество – доступность даже там, где нет подключения к электричеству. Кроме того, газосварка применяется, когда электросеть не способна выдержать нагрузку электрического сварочного аппарата. Еще одним плюсом можно считать относительную безопасность для человека, поскольку она не так негативно воздействует на зрение. К минусам стоит отнести то, что газовая сварка предполагает использование довольно габаритного оборудования, которое приходится постоянно перевозить. Кроме того, необходимо обеспечить защиту от утечки газа, а баллоны требуют периодической заправки. Ну и, конечно же, всегда присутствует риск того, что газ может взорваться и привести к трагедии.

Технология газовой сварки

Газовая сварка представляет собой способ соединения металлов, который предполагает использование создающих высокую температуру газов, чаще всего это ацетилен и кислород, однако могут быть и другие. Главную роль в данном процессе выполняет пламя, от которого, во-первых, зависит температура нагрева, а во-вторых, возможность расплавления того или иного металла. Само оно состоит из ядра, в котором распадается ацетилен, восстановительной зоны, где происходит окисление водорода и углерода, а также факела, где газ сгорает окончательно.

В зависимости от соотношения кислорода и ацетилена пламя бывает трех видов:

- Нормальное – газы в данном случае подаются в равных пропорциях. Все зоны в таком пламени имеют синий цвет, однако восстановительная немного ярче.

- Науглероживающее – имеет ярко-желтый цвет и свидетельствует о недостатке кислорода.

- Окислительное – возникает при нехватке ацетилена. Такое пламя, как правило, бледное и короткое.

Во время сварки работник регулирует подачу газов в зависимости от пламени, ориентируясь на их цвет. Кроме того, от его типа зависит и то, с какой температурой будет осуществляться воздействие на металл. Как правило, она составляет не менее +3 000 °С, что обеспечивает возможность резать и плавить разные виды изделий.

Чаще всего для плавки и резки металла используется нормальное пламя, то есть когда газы (кислород и ацетилен) подаются в равных пропорциях. Однако если цвет огня начинает меняться, то настройки следует корректировать.

Способы реализации газосварки могут быть следующими:

- газопламенная – используется специальная присадочная проволока, которая плавится вместе с металлом и заполняет образовавшийся между ними зазор;

- газопрессовая – в данном случае скрепление деталей осуществляется путем плотного соединения предварительно расплавленных кромок (присадочная проволока не используется).

Нужно отметить, что далеко не все металлы могут быть соединены газопламенной сваркой. Чаще всего ее используют в отношении:

- жести и тонколистовой стали не более 5 мм толщиной;

- чугуна;

- цветных металлов;

- инструментальной стали.

Вышеперечисленные металлы схожи тем, что к ним может быть применен только плавный и мягкий нагрев, а обеспечить его способна лишь газовая сварка.

Резка и сварка металлов газом используется как в быту, так и во многих отраслях промышленности. Поскольку нагрев детали осуществляется постепенно, это исключает ее деформацию, поэтому для тонких металлов данный способ является одним из самых подходящих. Для того чтобы работа была проведена качественно, необходимо наладить пламя и отрегулировать подачу газа. Делается это так: вентили кислорода и ацетилена открываются до конца, после чего с помощью спички или зажигалки поджигается горелка. Далее регулируется только вентиль ацетилена, а клапан кислорода при этом все также остается открытым полностью.

3 метода электрической сварки

Неотъемлемой частью процесса сварки является присадочный стержень, электрод и газовая среда, которая оказывает влияние на то, каким прочным будет сварочный шов. Однако нужно отметить, что в зависимости от ситуации элементы могут быть разными. К примеру, вместо плавящегося электрода используется неплавящийся, пруток делается из различных материалов, а газы, которые подаются в зону плавления, имеют разную химическую природу. Другими словами, способов электродуговой сварки бывает большое количество, когда металлические изделия сначала расплавляются под воздействием электрического тока большой силы, а потом соединяются.

Сварка с использованием плавящегося электрода в обмазке является довольно простым в технологическом плане процессом. Именно поэтому с нее начинают многие сварщики, которые только приступили к освоению профессии. Кроме того, этот вид сварки является весьма приемлемым по цене.

Простота данного процесса обусловлена тем, что для его выполнения достаточно подобрать силу тока и электрод. Металл под воздействием электрической дуги начинает плавиться, а защиту этого места от преждевременного окисления от содержащегося в воздухе кислорода обеспечивает газовая среда, которая в свою очередь образуется от сгорания покрывающего электрод флюса.

С помощью сварки плавящимся электродом в обмазке (ММА) можно осуществлять довольно много различных видов работ, однако нужно обладать определенными навыками. Ее используют для соединения металлов, причем они могут быть даже неочищенными от загрязнений и окислов. В данном случае самое главное – выбрать правильно электрод. Что касается тока, то для создания дуги подойдет как постоянный, так и переменный.

Если говорить о минусах, то в первую очередь стоит отметить сложность управления данным процессом. От работника требуется немало усилий, чтобы соединение деталей получилось качественным, поскольку во время сварки образуется немало искр, которые забивают шов, в результате прочность его становится ниже. Еще одним недостатком сварки плавящимся электродом является то, что ее нельзя использовать для скрепления массивных, слишком толстых деталей, листового металла и изделий из алюминия.

Этот процесс является более сложным в технологическом плане, чем предыдущий, поскольку сварщик должен выбрать не только электрод и силу тока, но также тип защитного газа и скорость подачи присадочного прутка. В работе используется газ из баллонов высокого давления. Нужно сказать, что именно это и делает сварку MIG более дорогой. Если говорить о защитном газе, то он представляет собой смесь из диоксида углерода и аргона, соединенных в пропорции 25:75. Плавящийся электрод представляет собой намотанную на катушку проволоку.

Изначально может показаться, что одновременно управлять силой тока, газа и подачей проволоки очень сложно, однако по мере накопления опыта специалист может производить сварку MIG даже быстрее, чем с MMА, и швы получаются очень качественными.

Нужно сказать, что сварщики, которые только начинают работать по профессии, очень быстро осваивают полуавтоматические инверторы MIG, а все благодаря тому, что во время процесса сварки практически нет дыма, отсутствуют брызги расплавленного металла, следовательно, нет и шлака в сварном шве. Таким образом, по качеству результата и трудовым затратам он оказывается значительно проще ММА.

Благодаря удобной подаче проволоки из пистолета сварка осуществляется значительно быстрее. Этот тип соединения рекомендуется использовать для тонких листов металла, однако, в отличие от ММА, он требует хорошего очищения поверхности перед процессом. Хотя если постараться и произвести очистку деталей при работе с плавящимся электродом, то качество шва будет ничуть не хуже.

Если говорить о недостатках, то главным из них является сложность работы на свежем воздухе, поскольку из-за выдувания ветром защитной атмосферы шов получается не таким качественным. В таких случаях используется специальная сварочная проволока с сердечником из флюса, которая практически ничем не отличается от плавящегося электрода в обмазке. Он позволяет полностью отказаться от газовых баллонов.

Этот вид сварки является более сложным и дорогим, чем ММА и MIG, поскольку предполагает соблюдение гораздо большего количества условий, а также использующихся элементов. С его помощью можно соединять практически все виды металлов, включая алюминий. Сварка TIG является оптимальным вариантом для кузовных работ, соединения элементов художественной ковки, а также в тех случаях, когда необходимо, чтобы шов был практически незаметен. Если же вы являетесь поклонником стиля дизельпанк, то результат работы для вас будет очень даже эстетичным.

Для сварки TIG используется и переменный, и постоянный ток без сгорания электрода, поскольку благодаря наличию в составе сплава вольфрама он становится жаропрочным. Из-за того, что его размер уже не меняется, сварщику гораздо проще осуществлять контроль за положением руки. Для регулировки силы тока используется ножная педаль, в результате чего от работника требуется повышенный контроль координации движений для осуществления технологического процесса.

Важно! Если вы отлично справляетесь со сваркой ММА, то освоить TIG-инверторы не составит для вас труда!

Благодаря тому, что сварка TIG может производиться при малых значениях силы тока, то даже самые тонкие металлические детали не будут повреждены. Однако в результате этого процесс осуществляется гораздо дольше, к тому же для получения качественного соединения необходимо, чтобы поверхность была идеально чистой. Нужно отметить, что сварка неплавящимся электродом в среде аргона позволяет соединять изделия, изготовленные из алюминия, что очень проблематично сделать с помощью других технологий.

Сравнительная таблица, в которой представлена сварка по технологиям ММА, MIG и TIG:

MIMA

MIG

MIG Flux

TIG

Материал, подходящий для сварки

Углеродистые и нержавеющие стали

Углеродистая сталь, нержавеющая сталь (25 % аргон), алюминий (100 % аргон)

Сварочные технологии

Сваркой называют способ создания неразъемных соединений. Для этого используют различные сварочные технологии, однако практически все они основаны на одном принципе. Под воздействием внешнего источника энергии – тепла, давления или их комбинации – между материалами образуются прочные связи на межатомном уровне.

Сварочные технологии различаются по способу воздействия на материалы, виду их защиты от кислорода, управлению процессами, материалам и пр. Каждый тип используется для решения определенных задач в промышленности, строительстве и быту. С помощью нашей статьи вы сможете разобраться в способах скрепления материалов и их нюансах.

Принципы сварочных технологий

В основе технологии сварки лежит использование критически высокой температуры. С помощью дуговой сварки удается создавать неразрывное соединение между металлическими элементами, причем шов не уступает по прочности основному материалу изделия.

Таким образом, благодаря сцеплению на молекулярном уровне формируется непрерывная структура.

Электросварка считается наиболее надежным методом соединения заготовок. Эта сварочная технология предполагает, что под воздействием высокой температуры детали образуют единое целое.

Принцип действия большей части современных сварочных аппаратов состоит в использовании электрической дуги, которая нагревает малую площадь металла до температуры плавления.

Чтобы получить электрическую дугу, необходимо обеспечить взаимодействие металла изделия и токопроводящего электрода с металлическим сердечником и защитным составом, причем они должны иметь разные заряды.

В том месте, куда направлена дуга, начинает плавиться металл заготовки. Параллельно происходит плавление электрода, его частицы попадают в зону, которую мастера называют сварной ванной.

В то же время разрушается защитное покрытие электрода, что приводит к выделению газов, защищающих сварную ванну от контакта с воздухом. Расплавленный шлак покрывает горячий металл, что позволяет сохранять необходимую температуру. Помните, что невозможно соблюсти технологию сварочных работ без шлака на поверхности ванны.

Образование шва происходит параллельно с движением ванны при перемещении сварщиком электрода. Однако необходимо, чтобы расходник двигался с правильной скоростью, находился под определенным углом относительно поверхности изделия. Эти параметры, как и характеристики тока, подбирают в соответствии с типом конкретного соединения.

Сварка может вестись с использованием постоянного или переменного тока. В первом случае выбирают инверторы, а во втором требуется задействовать трансформатор, что сложнее. Дело в том, что переменный ток вызывает скачки дуги, а само оборудование имеет большие размеры и вес.

Нужно учитывать, что дуга и трансформатор издают громкий шум, а сам агрегат перегружает сеть, вызывая перепады напряжения. Последнее может быть опасно для бытовой техники.

Большинство инверторов питается от сети 220 В, имеет значительно меньшие размеры, чем трансформаторы, а их вес находится в пределах 3–8 кг. Такие устройства работают тише и практически неспособны менять напряжение сети. Дуга, образованная постоянным током, не «прыгает», благодаря чему упрощается проведение сварочных работ. Учитывая все указанные достоинства, специалисты рекомендуют осваивать сварочные технологии именно на инверторном оборудовании.

Способы сварки

Существует немало способов сварки. Мастеру важно знать их и иметь представление о разных видах сварных соединений, чтобы не ошибиться при выборе оборудования, расходников, режимов. А значит, создавать качественные, красивые и надежные соединения. У каждого способа есть свои плюсы и минусы, а также тонкости применения.

Есть технологии сварочного производства, в основе которых лежит нагрев, давление либо сразу два подхода. Поэтому все известные виды сварки разделяют на две группы: плавлением и давлением.

Сварка предполагает формирование связей между атомами металлических изделий для создания прочных неразъемных соединений. Поэтому на первом этапе работы мастер должен расположить заготовки на минимальном расстоянии друг от друга.

Но для взаимного проникновения атомов этого недостаточно, так как будущее изделие находится при обычной температуре. Процессу скрепления деталей препятствует твердость металла, отсутствие полного контакта между поверхностями даже при лучшей обработке.

Кроме того, на материале остается грязь, окислы, жировые пленки, которые мешают образованию надежного соединения.

Обеспечить прочный физический контакт позволяет сильное давление либо расплавление кромок заготовок. Любой из подходов позволяет избавиться от зазора между деталями, в результате чего они образуют единое целое.

Во время работы могут использоваться плавящиеся и неплавящиеся электроды – при выборе конкретной разновидности отталкиваются от краткой характеристики основных видов сварки. Важно понимать, что любая сварочная технология требует применения особого оборудования.

Классификация сварочных технологий

Термическая сварка

Перечисленные далее сварочные технологии связаны с формированием сварочной ванны, которая состоит из жидкого металла деталей и электрода либо материала присадки.

Дуговая сварка

Металл плавится под действием тепла, образуемого в процессе горения дуги между электродом и заготовками. Чтобы зажечь дугу, электродом касаются поверхности изделия, после чего отдаляют его на 2–5 мм.

При этом действует правило: чем меньше длина дуги, тем большую температуру она имеет.

Газовая сварка

При данной сварочной технологии на нагрев и остывание материала требуется больше времени, чем при первом способе. Поэтому газовый метод подходит для обработки тонкостенной стали, цветных металлов, проведения операции по наплавке. Кроме того, сварка может выполняться даже в тех местах, где нет подключения к электрической сети.

Лучевая сварка

Металл плавится лучом лазера или потоком электронов, образуемым при помощи электронной пушки. Указанные способы наиболее распространены в сфере радиоэлектронного производства, так как прекрасно подходят для соединения и крепления мельчайших деталей. Лазер позволяет создавать соединения высокой точности.

При лучевой сварке исключен нагрев прилегающих к шву зон, поэтому можно не бояться деформировать даже материал малой толщины.

Термитная сварка

В основе метода лежит применение термита, то есть порошка, в состав которого входит алюминий, магний, окислы железа. Его горение приводит к выделению тепла – именно под его действием плавятся края соединяемых деталей.

Сам термит также плавится, смешивается с основным материалом, формируя надежный шов в процессе кристаллизации.

Электрошлаковая сварка

Эта сварочная технология позволяет соединять заготовки из стали, имеющие толщину от 5 см до 3 м. Детали ставят вертикально, а промежуток между ними закрывают с двух сторон подвижными медными ползунами с водяным охлаждением. На поддоне насыпают слой флюса, после чего зажигают под ним дугу.

Термомеханическая сварка

Приведенные далее подходы считаются комбинированными и позволяют скреплять небольшие детали, когда остальные методы не могут обеспечить надежное соединение.

Кузнечная сварка

Данный способ использовался человеком с давних времен, когда еще не существовало современных разновидностей сварочных технологий. Принцип работы такой: детали нагревают в горне, кладут друг на друга, после чего скрепляют, ударяя по ним молотом.

Сегодня существует механизированный вариант кузнечной сварки – прессовая сварка. Она отличается тем, что горячие заготовки сдавливаются прессом.

Подход имеет низкую производительность и надежность соединений, а также позволяет обрабатывать исключительно металлы с высокой пластичностью, поэтому используется нечасто.

Контактная сварка

Нагревание металла обеспечивается током, который проходит через область соприкосновения заготовок. После чего горячие детали сжимают либо осаживают.

Данный способ обычно встречается на предприятиях машиностроительной отрасли, так как без труда поддается автоматизации: оборудование включают в состав роботизированных комплексов.

Диффузионная сварка

Подобная сварочная технология требует взаимного проникновения, то есть диффузии атомов металлов в результате плотного сжатия заготовок. Благодаря нагреву удается повысить скорость обмена частицами. Работы ведутся в вакуумной камере либо под защитой инертного газа, при этом минимальное усилие на сжатие составляет 20 Мпа.

Внешние слои материала доводят до температуры, близкой к точке плавления, воздействуя на них электрическим током. Чтобы добиться наибольшей надежности швов, заготовки на некоторое время фиксируют в выбранном положении, сохраняя подачу электричества.

Механическая сварка

Подобные методы предполагают плавление металла теплом от энергии трения, взрыва, давления, ультразвука.

Сварка трением

Данный метод считается одним из перспективных. В соответствии с ним фиксируют одну деталь, после чего вторую вращают, прижав к первой.

Холодная сварка

Детали сжимаются пуансонами с усилием в 1–3 Гпа, причем для точечной сварки используют стержни, тогда как шовная невозможна без роликов. Есть два варианта проведения работ: простым сжатием либо со сдвигом элементов после сдавливания.

На качество соединения, в первую очередь, влияет подготовка места стыка, а также степень сжатия, характер воздействия. Последнее может быть вибрационным или статичным. К холодной сварочной технологии прибегают при обработке металлов с низкой температурой плавления, например, алюминия, меди, цинка, серебра.

Сварка взрывом

Активно используется в промышленности для соединения разнородных материалов, хотя подробная методика все еще не разработана. Технология необходима, чтобы создавать биметаллические соединения, крупные детали и заготовки, наносить плакирующие слои толщиной в пределах 45 мм.

Ультразвуковая сварка

Основным оборудованием в этом случае является преобразователь ультразвуковых волн в механические колебания в сочетании с небольшим давлением. С поверхности металла сухим трением удаляется оксидная пленка, после чего происходит плавление материала, что позволяет отказаться от этапа подготовки стыка.

Чтобы создать швы наибольшей прочности, заготовки заранее нагревают.

Данная сварочная технология позволяет соединять любые, даже тугоплавкие металлы, а также изготавливать изделия из пластмассы, кожи, тканей. Можно сваривать стекло и керамику с металлом, фольгой, имеющей толщину 0,001 мм, либо создавать между деталями прослойку из металла или пластика.

Особенности сварочных технологий для разных металлов

Обработка разных металлов имеет свои нюансы. Основной сложностью при сварке углеродистых сталей является закалка зоны шва, высокая вероятность растрескивания материала. Поэтому важно заранее доводить заготовки до +100…+300 °C, формировать многослойный шов, выбирать покрытые электроды.

После завершения работы нужно провести отпуск изделия до +300 °C.

Работа с ферритовыми сталями со значительной долей хрома опасна тем, что в процессе охлаждения могут выпадать зерна карбидов хрома. Это негативно отражается на стойкости металла к появлению ржавчины. Избежать подобной ситуации можно, выбрав малую силу тока, а значит, повысив скорость охлаждения.

Кроме того, отжиг после сварки позволяет выровнять количество хрома в зернах и на границах.

Изделия из чугуна варят при помощи электродов из аналогичного металла, проводя предварительный подогрев деталей. Диаметр расходников подбирается в пределах 8–25 мм.

Рекомендуем статьи

Обработка заготовок из алюминия осложняется из-за оксидной пленки – мастера растворяют ее с помощью флюсов.

Сегодня существует более сотни сварочных технологий, позволяющих обрабатывать металлы и неметаллы. Качество швов и всей работы определяется грамотным выбором конкретного метода и оборудования.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Дуговая сварка в защитном газе

Дуговая сварка в защитном газе позволяет получить швы исключительного качества: за счет блокирования доступа воздуха соединение получается без пор и шлаков. Однако это вовсе не означает, что технология сама делает свое дело, а от сварщика ничего не зависит.

Для получения качественного результата необходимо правильно провести подготовительные и основные манипуляции. В нашей статье мы расскажем, как проводится дуговая сварка в защитных газах, что нужно сделать перед началом работ и какие правила безопасности необходимо соблюдать.

Суть метода дуговой сварки в защитном газе

Нюансы названия аргонодуговой сварки (TIG) по ГОСТу

Отличительной чертой дуговой сварки в защитном газе является использование специальной газовой среды, которая предохраняет нагретый до высокой температуры и плавящийся металл заготовки и электрода от контакта с воздухом. Содержащийся в нем кислород вызывает окисление металла и отрицательно влияет на качество сварных соединений. Именно поэтому и прибегают к сварным работам в среде инертных или активных защитных газов. Они поступают в зону сварочной дуги, обтекая ее и заполняя сварочную ванну, тем самым предотвращая негативное воздействие кислорода на металлы.

Дуговая сварка в среде защитных газов обладает следующими достоинствами:

- высокой производительностью, превышающей в 2-3 раза потенциал обычной технологии, не предполагающей использование защитных сред;

- возможностью проведения работ в любом положении, отсутствием необходимости в последующей обработке сварных соединений от шлаков и окислов, отличной защитой рабочей зоны от негативного воздействия кислорода;

- небольшой зоной нагрева заготовки;

- незначительными деформациями свариваемых изделий и конструкций;

- возможностью наблюдения за формированием сварного шва;

- использованием как механических, так и автоматических сварочных аппаратов.

Что касается недостатков технологии, то они заключаются в относительно высокой стоимости работы, поскольку требуется специальная аппаратура, дорогостоящие защитные газы, расходные материалы.

Виды газов для дуговой сварки

Для этой технологии дуговой сварки используют инертные и активные газы.

Инертные – аргон и гелий – не вступают в реакцию с металлом заготовок. С их помощью соединяют алюминиевые, титановые и другие металлические изделия. Дуговая сварка в защитном газе с использованием неплавящихся электродов подходят для работы с тугоплавкими сталями.

Также для дуговой сварки в защитном газе используют азот, водород, кислород. Наиболее выгодным с экономической точки зрения является применение углекислого газа.

Защитные газы, используемые при сварных работах, обладают следующими отличительными характеристиками:

- Аргон – невзрывоопасный, невоспламеняющийся, помогает получить качественный шов, надежно предохраняет сварную ванну от попадания атмосферного кислорода.

- Гелий – переходит в сжиженное состояние при температуре -269 °С, поставляется в баллонах, где находится под давлением в 150 атм.

- Углекислый газ – бесцветный, без запаха, выделяется из дымовых газов при помощи специальной аппаратуры.

- Кислород – получают из атмосферного воздуха путем его охлаждения, газ способствует горению.

- Водород – приобретает взрывоопасные свойства при контакте с воздухом, бесцветный и без запаха, требует неукоснительного соблюдения правил безопасности, способствует воспламенению.

Для дуговой сварки в защитном газе плавящимся электродом используют углекислый газ. Под воздействием температуры он распадается на угарный газ и кислород. Для предотвращения окисления металла пользуются присадками с кремнием и марганцем в составе.

Эти вещества, вступая между собой в химическую реакцию, приводят к образованию шлака, который покрывает сварной шов. Шлак не влияет на качество соединения, однако нуждается в устранении.

Прежде чем приступить к автоматической или ручной дуговой сварке в защитном газе, необходимо удалить воду из газового баллона, перевернув его. Процедура требует периодического повторения. Игнорирование этого процесса приведет к тому, что сварной шов получится низкокачественным и пористым.

Заготовки из меди и нержавейки сваривают в защитной среде аргона с использованием графитовых или угольных электродов. Защитный газ не вступает в химическую реакцию с названными металлами. Вольфрамовые стержни для этой технологии не подходят, поскольку быстро расходуются.

Существенное значение для получения качественного сварного соединения имеет правильная настройка аппаратуры. Необходимо ориентироваться на сложность работы, материал и толщину заготовок и т. п. В большинстве случаев дуговая сварка в защитном газе проводится на оборудовании с напряжением от 150 до 500 А, способным создать дугу мощностью от 22 до 30 В, расход газа в этом случае не превышает 10 л/мин.

Оборудование для дуговой сварки в защитном газе

Дуговую сварку в защитном газе чаще выполняют с помощью полуавтоматических инверторов, позволяющих регулировать напряжение и силу тока. Инверторы одновременно являются источниками питания. Производители выпускают оборудование с дополнительными опциями, однако для работы с заготовками из металлов средней толщины подойдут простые модели.

Полуавтоматические аппараты для сварки.

Оборудование для дуговой сварки в защитном газе бывает:

- Локальным, в котором подача газа осуществляется из сопла напрямую. Это наиболее распространенные аппараты, которые не подходят для работы с крупногабаритными заготовками.

- Общим, которое позволяет регулировать атмосферу в рабочей зоне. Аппараты оптимальны для работы с габаритными конструкциями.

Регулировка атмосферы происходит следующим образом:

- откачка воздуха из внутренней полости;

- закачка газа;

- непосредственно сварные работы.

Для дуговой сварки в защитном газе, помимо сварочного аппарата, потребуются следующие расходные материалы и оборудование:

- Присадочные прутки помогают выполнить аккуратный сварной шов на заготовках из сложных металлических сплавов (цветных, нержавеющих, стальных металлов). При выборе присадок ориентируются на состав материала обрабатываемой заготовки. Присадка и неплавящийся электрод выступают в качестве припоя.

- Проволока используется при дуговой сварке в защитной среде аргона. Ее подача осуществляется автоматически из установленной на инверторе катушки. Наряду с прутьями используется для формирования шва при сварке неплавящимся электродом.

- Шланги и фитинги – расходные материалы, которые периодически требуют замены. Длина шланга должна быть такой, чтобы между аппаратом и обрабатываемой деталью оставалось достаточное количество места.

Системы для подачи проволоки.

При ручной дуговой сварке в защитном газе проволоку в рабочую зону подает сварщик. В автоматическом оборудовании подача выполняется без участия мастера. Однако он может выбирать скорость подачи в зависимости от силы тока.

Системы подачи проволоки делятся на:

- стационарные, устанавливаемые на инверторе;

- передвижные, размещаемые на различном оборудовании.

При неоспоримых достоинствах они обладают и некоторыми недостатками: сложностью конструкции и нуждаемостью в периодическом обслуживании. Для этой работы требуется специалист, обладающий специальными познаниями.

Подготовительный этап перед дуговой сваркой в защитном газе

Подготовка к дуговой сварке в защитной газовой среде заключается в разделке кромок заготовок в соответствии с требованиями ГОСТ или других технических стандартов. При использовании механического оборудования сварщик может не разделять края деталей, полностью проваривая металл и не оставляя между кромками зазоров. Если соединяемые элементы располагаются на некотором расстоянии друг от друга либо произведена разделка их краев, то выполняется проварка, однако толщина шва не должна превышать 1,1 см. Если разделка боковых углов кромок не имеет откосов, то можно повысить производительность автоматической дуговой сварки.

При приварке происходит усадка металла, негативно влияющая на зазор между заготовками. Во избежание некачественного результата, детали крепятся друг к другу шарнирами под определенным углом в зависимости от размера деталей.

Дуговая сварка в защитном углекислом газе требует предварительной очистки поверхности заготовок от шлака и загрязнений. Для снижения уровня загрязнения в процессе работы детали обрабатывают специальными жидкими составами. Не требуется ждать полного высыхания жидкости до начала сварных работ. В дальнейшем конструкцию собирают с помощью клиньев, скоб, прихваток и т. п. До сборки изделие необходимо тщательно осмотреть.

Способы дуговой сварки в защитном газе

На предприятиях при проведении строительных работ используют автоматическое оборудование для дуговой сварки в защитном газе. Применение такой аппаратуры позволяет полностью контролировать весь процесс соединения заготовок. В то же время для бытовых нужд сварочные автоматы не подходят, поскольку являются сложными и дорогостоящими.

Различаются аппараты для дуговой сварки в защитном газе по используемым инструментам. К примеру, для работы с рядом металлов оптимальны неплавящиеся электроды. К тому же опытные сварщики четко определяют глубину проплавления металла. Поскольку в автоматических аппаратах работа горелки и подача присадочной проволоки осуществляется автоматически, то дефекты сварного шва в виде непроваренных участков практически не встречаются.

Важно помнить, что неплавящиеся электроды подходят в основном для сварных работ с заготовками из тонкостенных металлов. Если же предстоит соединять изделия из толстостенного металла, то качество шва при таком варианте будет ниже.

Неплавящиеся вольфрамовые, угольные или графитовые электроды отлично подходят для работы с конструкциями из нержавейки.

Плавящиеся электроды оптимальны для дуговой сварки в защитном газе изделий из большинства металлов. Они не требуют использования дорогостоящего оборудования, позволяют сваривать детали в труднодоступных местах, а также выбирать положение заготовок и сварщика в пространстве.

Техника безопасности при дуговой сварке в защитном газе

Защитная газовая среда предотвращает порчу металла во время сварных работ, однако газ представляет опасность для самого сварщика. Поэтому при дуговом способе соединения деталей важно соблюдать правила безопасности, пользоваться защитной одеждой, масками, перчатками. Поскольку кислород легко воспламеняется, использовать его нужно с особой осторожностью. Газовые баллоны хранятся и применяются при работе только в вертикальном положении. Нельзя пользоваться баллонами, у которых истек срок поверки, есть следы механических повреждений.

Проводить дуговую сварку в защитном углекислом газе можно только в хорошо проветриваемом помещении. Различные газовые среды требуют применения подходящих редукторов. Шланги не должны быть спутанными, а также не следует их подвергать воздействию открытого огня, искр, горячих и тяжелых предметов.

В помещении, в котором проводятся сварные работы, не должны присутствовать посторонние люди, домашние животные, легковоспламеняющиеся, горючие вещества и т. п.

Перед началом работы мастер проверяет исправность пусковой системы, герметичность шлангов. Дуговую сварку в защитном газе на неисправном оборудовании проводить запрещено. Закрытые, а также сырые помещения требуют от сварщика использования прорезиненной одежды и специальных ковриков. Запрещается работать с незакрепленными, плохо закрепленными заготовками и конструкциями, изделиями, расположенными на неустойчивых поверхностях, а также в условиях ограниченной видимости.

Дуговая сварка в защитной газовой среде эффективна, при этом легко выполнима как в промышленных, так и в бытовых условиях. Она требует минимальных затрат на оборудование и расходные материалы, при этом предлагая сварщику широкий круг возможностей.

Газовая сварка металлов

Сварка считается надежным способом, который позволяет производить соединение разнообразных металлических конструкций. Существуют разнообразные виды данной технологии, которые могут использоваться для работы с разными видами металла. Но самым популярным считается метод под названием газовая сварка.

Во время нее используются высокие температуры, под действием которой изделие нагревается и расплавляется до мягкого состояния. Данная технология часто используется для сваривания важных изделий из чугуна, черных металлов, углеродистой стали.

Сущность технологии

Сущность процесса газовой сварки заключается в том, что во время ее проведения используется повышенное газовое пламя, которое и вызывает сильное нагревание кромок элементов и часть присадочного материала (электродов).

После этого металл переходит в жидкое состояние и образует сварочную ванну, эта находится под защитой пламени и газовой среды, которая вытесняет воздух. Металл в расплавленном состоянии медленно остывает и твердеет. В результате образуется сварной шов. Именно в этом и заключается сущность газовой сварки.

Во время сварочного процесса применяется смесь определенного газа с содержанием чистого кислорода, которая будет выполнять функции окислителя. Самые высокие температурные показатели - от 3200 до 34000С, позволяет получить газ ацетилен. Его образуется во время сварочного процесса в результате химической реакции между карбидом кальция и обычно водой. На втором месте стоит пропан, показатель его температуры горения составляет 28000С.

В редких случаях могут использоваться другие газы:

- метан;

- водород;

- пары керосина;

- блаугаз.

Однако у всех заменителей ацетилена температурные показатели пламени намного ниже. Именно по этой причине газовая сварка металлов с использованием альтернативных газов проводится редко. Обычно ее применяют только для цветных металлов - меди, латуни, бронзы и других, которые обладают небольшой температурой плавления.

Достоинства и недостатки

Что такое газовая сварка мы разобрались, это метод сваривания с использованием газа для нагревания металлической поверхности. В результате основа размягчается, образует сварочную ванну. Процесс горения газовой смеси обеспечивает благодаря введению в нее чистого кислорода.

Технология газовой сварки имеет целый ряд преимуществ:

- Данный метод сваривания не требует применения специального оборудования, а именно сварочного инвертора или полуавтоматического аппарата.

- Все расходные материалы можно приобрести в любом магазине со сварочными приспособлениями, они имеют не высокую стоимость.

- Сварка газом может проводиться даже без применения мощного источника энергии.

- Технологический процесс выполняется достаточно просто, его смогут выполнить даже сварщики, не имеющие большого опыта.

- Наблюдается возможность контролирования режимов сварочного процесса.

- Не всегда обязательно использование средств индивидуальной защиты.

- Во время применения качественной придаточной проволоки и правильно подобранного пламени можно получить качественные и прочные сварные швы. По этой причине часто используется при соединении комплектующих трубопроводов.

- Рабочее изделие достаточно медленно прогревается, именно это позволяет избежать деформирования или пропала, как при использовании полуавтоматической сварки и электродов.

Помимо положительных качеств газовая сварочная технология имеет отрицательные особенности:

- во время процесса металл прогревается длительное время, это негативно отражается на производительности;

- область тепла, которая образуется при помощи газовой горелки, имеет большие размеры;

- достаточно тяжело удерживать тепло, которое создается газовой горелкой. По сравнению с электродуговой технологией оно получается более рассеянным;

- сварка с применением газовых смесей считается дорогим методом соединения металлов;

- во время соединения толстых металлических деталей значительно снижается скорость выплавления швов. Это связано с низкой концентрации тепла, которое исходит от газовой горелки;

- технология сваривания с применением газа плохо поддается автоматизации. Механизировать можно процесс сварки тонкостенных труб, резервуаров, которые выполняется с использованием многопламенной горелки;

ни в коем случае не стоит проводить сваривание внахлест, это может привести к деформированию швов.

Технические стороны сварочного процесса

Техника газовой сварки имеет некоторые важные особенности, которые стоит учитывать во время ее проведения. Основное положительное свойство, которое выделяют многие сварщики, состоит в том, что .тот метод сваривания позволяет производить швы в любых пространственных положения - от потолочного до нижнего.

Обычно сложности возникают при создании потолочных швов, потому что в данном случае расплавленный металл требуется поддерживать и быстро распределять по всей длине сварного соединения. Это осуществляется при помощи повышенного давления газовой смеси, которая создается благодаря пламени.

Самыми популярными видами швов при проведении этого метода сварки считаются стыковые. Но эта технология никак не дружит с соединениями внахлест, тавровыми швами. Это связано с тем, что для двух видов швов требуется чрезвычайно сильное нагревание металлической основы. Также это может привести к повышению риска коробления.

Если края у заготовок тонкие и отбортованные, то их необходимо варить без применения присадочной проволоки. Во время сварки получаются непрерывные или прерывистые швы, которые могут иметь одно- или многослойную структуру. Но перед началом сварочной технологии рекомендуется провести тщательное очищение краев и поверхностей заготовок из металла.

Важно! Техника и технология газовой сварки предполагает особое обращение с газовой горелкой. А именно при проведении процесса необходимо удерживать пламя на расстоянии около 5 мм от конца ядра, не касаясь металлической поверхности.

Под давлением газовых смесей на жидкий металл образуется сварочная ванна, они производят раздувание металлической основы по краям. Далее присадочная проволока погружается в сварочную ванну. Степень интенсивности нагрева можно изменять.

Выполняется это при помощи изменения угла наклона медного мундштука горелки к поверхности заготовки. Стоит обратить внимание на зависимость - чем больше угол наклона, тем выше степень нагревания металла от пламени.

Мундштук горелки обычно продвигается вдоль шва. Одновременно с этим требуется следить за состоянием сварочной ванны. Металл в ней должен быть защищен давлением газов от нежелательного воздействия окружающего воздуха. Данные действия производятся для защиты металлических изделий от оксидной пленки.

Популярные виды газовой сварки

Существуют разные виды газовой сварки, которые могут обладать некоторыми характерными качествами. Они могут применяться для металлических заготовок с разной структурой, с различными формами и размерами толщины. Но мы рассмотрим основные способы газовой сварки, которые пользуются высокой популярностью.

Левая сварка

Левый способ газовой сварки является самым распространенным методом, который пользуется высокой популярностью среди профессиональных сварщиков. Его часто используют мастера с разной квалификацией.

Левый способ сварки применяется для соединения металлов с тонким краем и невысокими показателями температуры. Он подходит для работы с легкоплавкими и тонкими конструкциями. Левый и правый способы газовой сварки похожи, они являются двумя сторонами одной медали.

Во время проведения левой газовой сварки горелку необходимо двигать справа налево. А вот рассматривая отличия между левым способом сварки и правым, то при проведении последнего горелка проводится слева направо и за ней ведется присадочная проволока. Жар пламени во время сварки практически не рассеивается и уровень угла открытия шва составляет 60-70 градусов.

Правая сварка

Правый способ газовой сварки применяется для работы с металлами, толщина которых составляет больше 3 мм, имеющих высокие показатели теплопроводности. Стоит обратить внимание на то, что во время проведения правой сварки шов получается более качественным, это достигается благодаря защитному действию пламени.

Во время правого способа сварки наблюдается экономичное использование тепла. При этом скорость процесса выше почти на 20 %. Также к положительным качествам данного метода сваривания стоит отнести экономное расходование газов почти на 10 %.

При проведении данной технологии рекомендуется применять присадочную проволоку с диаметром, который почти в два раза меньше толщины металлического свариваемого элемента. Но при этом проволока не может быть толще 8 мм.

Сварка с применением сквозного валика

Данная технология газовой сварки и резки металлов предполагает постепенное перемещение пламени с плавлением верхней кромки отверстия в металлическом изделии и накладыванием слоя расплавленного металла на область нижнего края этого отверстия.

Перед началом процесса листы фиксируются в вертикальном положении, при этом между ними оставляется зазор вполовину толщины заготовки. Соединение производится в виде валика, которое соединяет металлические компоненты. Оно обладает хорошей плотностью, в его структуре не должно быть пор и каких-либо неровностей.

Сварка с использованием ванночек

Газопламенная сварка состоит в образовании новых и новых ванночек по ходу шва. После того как образуется одна, в нее вводится один конец присадочной проволоки, здесь он плавится. Далее он перемещается в область восстановительного участка огня горелки.

Тем временем мундштук сопла перемещается дальше по поверхности сварного соединения, он переходит на следующую зону. Каждая новая ванночка перекрывает предыдущую примерно на одну треть диаметра присадочной проволоки.

При помощи этого метода сварки производят соединение тонких листов, когда требуется сделать стыковые и угловые виды швов. Его часто применяют для сваривания трубных изделий из низколегированных или малоуглеродистых сплавов.

Многослойная сварка

Этот метод сваривания часто используется при проведении ответственных работ. Она характеризуется низким показателем производительности. Кроме этого для ее осуществления требуются газы в большом объеме, поэтому этот метод достаточно дорогостоящий.

Стоит отметить! При проведении многослойной сварки с использованием газа наблюдается отжиг нижних слоев при наплавке верхних. В результате происходит качественная проковка каждого слоя перед формированием основного шва.

Сварка окислительным пламенем и раскислителем

Этот вид газовой сварки и резки создан специально для работы с элементами из низкоуглеродистой стали. Во время него применяется пламя с резко окислительным характером, именно это приводит к образованию окислов железа в сварочной ванне. Если образуется окисление, то обязательно требуется раскисление.

Раскисление получают при помощи специальной присадочной проволоки, в составе которой должно наблюдаться высокое содержание марганца и кремния. Этот способ по сравнению с другими видами имеет производительность выше на 10 %.

Газопрессовая сварка

Газопрессовая сварка подразумевает нагревание до пластичного состояния свариваемых изделий при помощи сварочной адетилено-кислородной горелки. А после того как достигается необходимая температура они сдавливаются и свариваются.

Выделяют два подвида этого метода - соединение в пластичном состоянии с защитой шва и сваривание оплавлением. Во время проведения сварки в пластичном состоянии к элементам, которые приготовлены для сваривания, прикладывается осевое давление и разжигается горелка. После производится нагревание, которое сопровождается сдавливанием. Как только появляется утолщение, нагревание прекращается, давление устраняется.

Во время сварки оплавлением детали для сварки фиксируются с соблюдением зазора, и разжигается горелка. После выполняется нагревание и оплавление концов металлических элементов. Затем производится прикладывание осевого давления и сваривание деталей.

Компоненты газовой сварки

Перед тем как будет начата газовая сварка, технология рекомендует подготовить все необходимые компоненты для ее проведения. Обязательно для работы потребуется специальный газ для пламени горелки. А вот какой выбрать газ стоит рассмотреть подробнее.

Кислород

Этот востребованный вид газа для проведения сварки и резки. Благодаря ему происходит моментальное воспламенение паров материалов с высокой горючестью. Особой популярностью пользуется сварка кислородом и пропаном. Этот метод позволяет получить прочный шов с высоким износом. Сварочный кислород выполняет роль катализатора плавления и резки заготовок из металла, он входит в состав горючей смеси.

Важно! Кислород помещается в баллоны под постоянным давлением, а при контакте с маслом самовоспламеняется. Чтобы этого не произошло, баллоны стоит хранить в месте, защищенном от солнца, а также их требуется периодически чистить от пыли, грязи.

Кислород для сварки получают из обычного воздуха, который отделяется от СО2 и Н2О в воздухоразделительной установке. При проведении газовой сварки пропаном и кислородом используется три вида газа - высший (99,5%), 1 и 2 сорта (99,2 и 98,5 %).

Ацетилен

Ацетилен является газовой смесью, которая состоит из двух компонентов - H и O. Это бесцветное вещество, которое не имеет запаха, в его составе наблюдается небольшое содержание NH4 и H2S.

Обратите внимание! Газовая сварка и резка металлов с использованием ацетилена должна проводиться с максимальной осторожностью. Если во время процесса будет наблюдаться превышение показателей давления более 1,5 кг/см² и температуры больше 400°С, то смесь может взорваться.

Ацетилен добывают при помощи диссоциации жидких углеводородов под воздействием электричества.

Заменители ацетилена

Стоит помнить, что сварка может проводиться не только пропаном и кислородом или ацетиленом, во время нее могут использоваться заменители последнего газа.

В качестве замены могут применяться следующие газы:

- водород;

- метан;

- пропан;

- керосиновые пары.

Температурные показатели их горения находятся в пределах 2400-28000С. А при горении ацетилена обычно наблюдается 31500С. При использовании заменителей рекомендуется дополнительно применять проволоку с содержанием марганца и кремния, которая будет раскислять сталь. А вот для плавящихся цветных металлов потребуется флюс.

Использование проволоки и флюса

Присадочная проволока и сварочный флюс являются необходимыми элементами, которые применяются при проведении газового сварочного процесса. Оно позволяет получить качественный и прочный шов.

Для проведения сварки рекомендуется использовать присадочную проволоку без масла и краски, на ней не должно быть признаков коррозийного поражения. Порог плавления этого материала должен быть равен или ниже плавления свариваемого металла.

Для плавящихся металлов необходимо использовать флюс. При помощи него до начала сварки делается нанесение на металл или проволоку. Далее флюс плавится и выдает плавкий шлак, который покрывает металлическое изделие поверхностно.

Оборудование для газовой сварки

Основы газовой сварки требуют использования необходимого оборудования. Оно должно соответствовать всем нормам и стандартам, которые указываются в технологии данного сварочного процесса. Кроме этого сварщик обязательно должен уметь им пользоваться и знать принципы его работы.

Сварка пропаном, кислородом, ацетиленом и его заменителями предполагает использование следующего оборудования:

- Водяной затвор. Этот элемент защищает генератор ацетилена и трубы от обратной тяги огня из горелки. Он должен быть исправным, его обязательно заполняют водой вровень с краном.

- Газовый баллон. У баллона предусмотрена конусная резьба на области отверстия, на которую устанавливается закрывающий вентиль. Снаружи баллон окрашивается в определенный цвет в зависимости от вида газа. Для ацетилена можно применять вентиль из любого металла, кроме меди, с ней газ образует взрывоопасную смесь.

- Редуктор. Он вызывает снижение показателей давления выходящего газа. Он может быть одно- и двухкамерным, последний позволяет удерживать стабильное давление. Редуктор может быть прямого и обратного действия.

- Шланги. Шланги, которые применяются для горючих газовых смесей. На них часто наносится сплошная линия красного цвета (это обозначение). Их можно применять при давлении в 6 атм. Это шланги первого класса, а вот второго класса используются для передачи горючих жидкостей (бензина, керосина). На них имеется линия желтого цвета. Шланги третьего класса способны выдерживать давление в 20 атм ( на них нанесена линия синего цвета).

- Горелка. Данное оборудование производит смешивание газов, выпускает из мундштука под необходимым давлением смесь, которая плавить металлические заготовки. Горелки могут быть инжекторными и безинжекторными. Этот элемент состоит из таких элементов, как ниппель, мундштук, наконечник, камера-смеситель, гайки, инжектор, корпус с рукоятью.

- Пост. Это место для проведения сварочного процесса. Оно имеет стол, тумбы для хранения требуемых элементов, сварочного оборудования. Пост может иметь поворотную и неповоротную столешницу. Для работы на крупных производствах может использоваться передвижной или стационарный пост.

Но все же перед тем как приступать к использованию вышеперечисленных элементов стоит разобраться в том, как варить газовой сваркой. Это ответственной процесс, который требует обязательное соблюдение важных мер защиты. Опытные сварщики советуют применять защитную маску, форму из плотной ткани, краги.

Итоги

Чтобы понять, что такое газовая сварка стоит рассмотреть ее основные особенности и технологию. Этот метод предполагает использование специальных газов для нагревания и плавления металлических изделий. Обычно применяется кислород, ацетилен, но иногда допускаются заменители, которые имеют меньшую стоимость. Но чтобы шов получился качественным и прочным особое внимание стоит уделять технике проведения сварочного процесса.

Интересное видео

Читайте также: