Технология электрической сварки плавлением

Обновлено: 02.05.2024

Виды сварки плавления в зависимости от источника нагрева. Расшифровка типов электрода. Характеристика и область применения наиболее распространенных марок флюсов для сварки углеродистых и высоколегированных сталей. Основное назначение электродов.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 14.02.2011 |

| Размер файла | 57,1 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Министерство образования науки Российской Федерации

Контрольная работа

«Технология электрической сварки плавлением»

1. Виды сварки плавления в зависимости от источника нагрева.

2. Расшифровка типов электрода.

3. Характеристика и область применения наиболее распространенных марок флюсов для сварки углеродистых и высоколегированных сталей.

Список использованной литературы

Электрическую сварку плавлением в зависимости от характера источников нагрева и расплавления свариваемых кромок можно разделить на следующие основные виды сварки:

1. электрическая дуговая, где источником тепла является электрическая дуга;

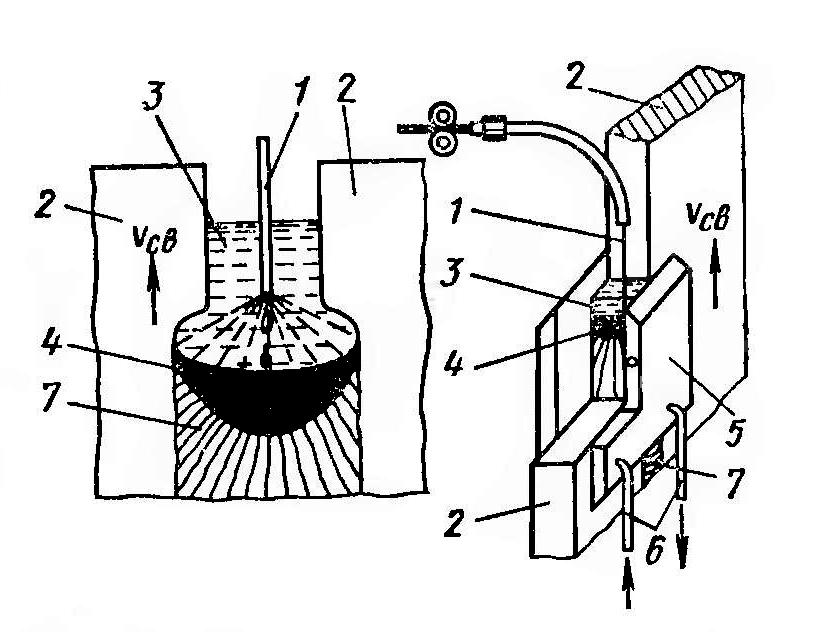

2. электрошлаковая, где основным источником теплоты является расплавленный шлак, через который протекает электрический ток;

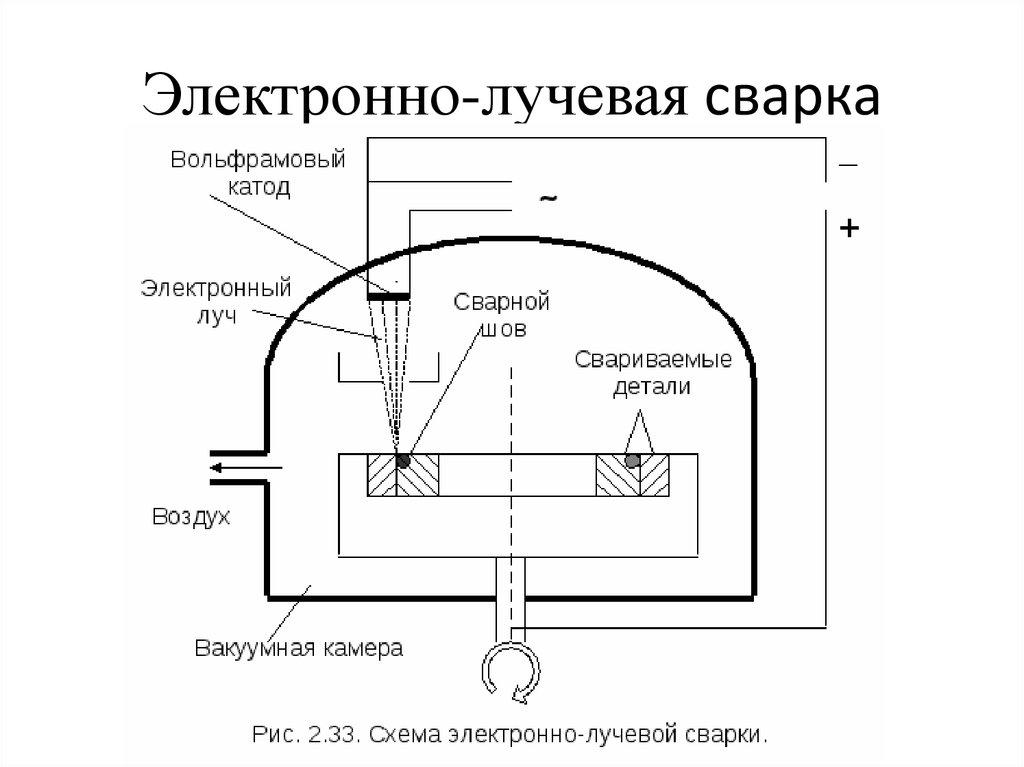

3. электронно-лучевая, при которой нагрев и расплавление кромок соединяемых деталей производят направленным потоком электронов, излучаемых раскалённым катодом;

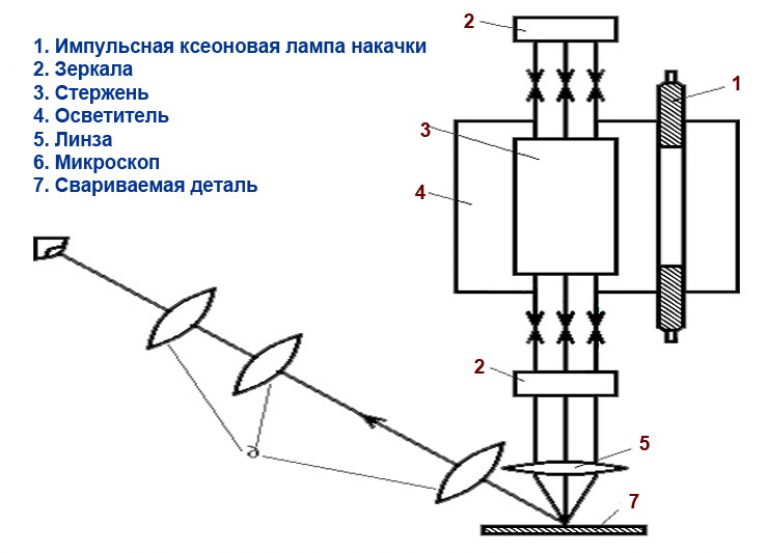

4. лазерная, при которой нагрев и расплавление кромок соединяемых деталей производят направленным сфокусированным мощным световым лучом микрочастиц-фотонов.

Классификация электрической дуговой сварки в зависимости от степени механизации процесса сварки и рода тока, от условий горения дуги и полярности, от типа дуги, свойств электрода и вида защиты зоны сварки.

Классификация дуговой сварки производится в зависимости от степени механизации процесса, рода тока и полярности, типа сварочной дуги, свойств сварочного электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают:

- ручную дуговую сварку

- полуавтоматическую дуговую сварку

- автоматическую дуговую сварку

Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определенной длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

При ручной дуговой сварке указанные операции, необходимые для образования шва, выполняются человеком вручную без применения механизмов.

При полуавтоматической дуговой сварке плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической дуговой сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

По роду тока различают:

- электрическая дуга, питаемая постоянным током прямой полярности (минус на электроде);

- электрическая дуга, питаемая постоянным током обратной (плюс на электроде) полярности;

- электрическая дуга, питаемая переменным током.

По типу дуги различают

- дугу прямого действия (зависимую дугу);

- дугу косвенного действия (независимую дугу).

В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором - дуга горит между двумя электродами.

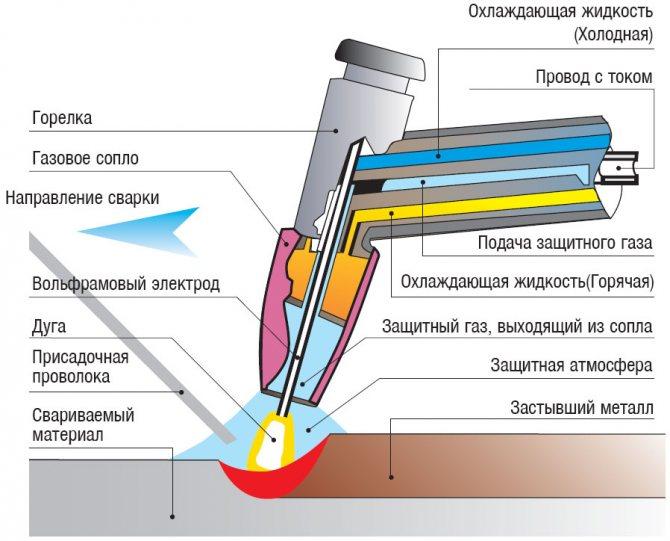

По свойствам сварочного электрода различают

- способы сварки плавящимся электродом;

- способы сварки неплавящимся электродом (угольным, графитовым и вольфрамовым).

Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше - многоэлектродной сваркой пучком электродов. Если каждый из электродов получает независимое питание - сварку называют двухдуговой (многодуговой) сваркой. При дуговой сварке плавлением КПД дуги достигает 0,7-0,9.

По роду защиты зоны сварки от окружающего воздуха различают:

- дуговая сварка без защиты (голым электродом, электродом со стабилизирующим покрытием);

- дуговая сварка со шлаковой защитой (толстопокрытыми электродами, под флюсом);

- дуговая сварка со шлакогазовой защитой (толстопокрытыми электродами);

- дуговая сварка с газовой защитой (в среде защитных газов);

- дуговая сварка с комбинированной защитой (газовая среда и покрытие или флюс).

Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

2. Расшифровка типов электрода

Род тока: Переменный и постоянный обратной полярности.

Диаметр: 3,0; 4,0; 5,0; 6,0.

Условное обозначение: Э46-МР-3-ф-УД / Е 43 1 (3)-РБ23

Расход электродов на 1 кг наплавленного металла: 1,7 кг.

Основное назначение:

Электроды с рутилово-основным покрытием, предназначены для сварки ответственных конструкций из углеродистых сталей с временным сопротивлением до 490 МПа. Сварка во всех пространственных положениях.

Технические характеристики:

Стержень из проволоки марок Св-08, Св-08А по ГОСТ 2246-70

Химический состав наплавленного металла:

Механические свойства металла шва при нормальной температуре:

Временное сопротивление (МПа):

Предел текучести (МПа):

Относительное удлинение (%):

Ударная вязкость (Дж/см 2 ):

Рекомендуемая сила тока при сварке:

Сила тока (Ампер)

Характеристики плавления электродов:

Производительность (для диаметра 4,0 мм) 7,5 г/(А*ч); 1,2 кг/ч.

Особые свойства:

Электроды обеспечивают лёгкое перекрытие зазоров.

Технологические особенности сварки:

Сварку ведут короткой или средней дугой.

Марка: ЦТ -26

Основное назначение электродов

Электроды предназначены для сварки оборудования из сталей марок 03Х16Н9М2, 03Х16Н9М2-ВИ, 06Х18Н9, 06Х16Н11М3, 08Х19Н9, 08Х18Н10Т и им подобным, эксплуатирующегося при температуре не выше 600°С.

Сварка в нижнем, вертикальном и потолочном положениях на постоянном токе обратной полярности.

Технологические указания по сварке

Сварка выполняется валиками шириной не более трех диаметров электродного стержня. В процессе сварки все кратеры должны заполнятся частыми короткими замыканиями электрода.

Рекомендуемое значение тока (А)

Положение шва

вертикальное

Характеристики плавления электродов ЦТ-26

Коэффициент наплавки, г/Ач

Расход электродов на 1 кг наплавленного металла, кг

Основные характеристики металла шва и наплавленного металла

Механические свойства металла шва, не менее

Временное сопротивление разрыву, МПа

Ударная вязкость, Дж/см 2

Химический состав наплавленного металла, %

Углерод, не более

Фосфор, не более

Содержание ферритной фазы в наплавленном металле, %

3. Характеристика и область применения наиболее распространенных марок флюсов для сварки углеродистых и высоколегированных сталей

По способу изготовления флюсы разделяют на плавленые и неплавленые. Плавленый флюс получают сплавлением его составляющих. Сплавленную массу после охлаждения подвергают дроблению на зерна требуемого размера. Неплавленые флюсы представляют собой механическую смесь порошкообразных и зернистых материалов. К ним относятся и керамические флюсы для дуговой сварки, получаемые перемешиванием порошкообразных материалов со связующим веществом. Преимуществом плавленых флюсов перед керамическими являются более высокие технологические свойства (за щита, формирование, отделимость шлаковой корки и др.) и меньшая стоимость. Преимуществом керамических флюсов является возможность в более широких пределах легировать металл шва через флюс. сварка электрод флюс плавление

Марка флюса Область применения ФЦ-16 Механизированная дуговая сварка конструкций из углеродистых, легированных, теплоустойчивых сталей в стандартные и узкие разделки св. проволоки СВ-08А, СВ-08Г2С, СВ-10НМА и др. ФЦ-16А Аналогичен флюсу марки ФЦ-16 с более низким содержанием серы и фосфора во флюсе. ФЦ-11 Механизированная дуговая сварка конструкций из углеродистых, легированных, теплоустойчивых сталей перлитного класса, работающих при низких температурах, сварочной проволокой марок СВ-08Г2С, СВ-10НМА, СВ-10Г2, СВ-08ХМ, СВ-10ХМФТ и др. ФЦ-17 Механизированная дуговая сварка и наплавка конструкций из высоколегированных сталей аустенитного класса сварочной проволокой марок СВ-04Х19Н11М3, , СВ-04Х20Н10Г2Б ФЦ-18 Механизированная 2-х ленточная наплавка антикоррозионного покрытия на изделиях из перлитно-ферритных сталей сварочной лентой (проволокой) марок СВ-04Х20Н10Г2Б, СВ-03Х22Н11Г2Б и др. ФЦ-19 Механизированная дуговая сварка и наплавка конструкций из высокохромистых сталей сварочной проволокой марки СВ-01Х12Н2-ВИ и др. ФЦ-21 Электрошлаковая сварка изделий из теплоустойчивых сталей перлитного класса сварочной проволокой СВ-10ГН2МФА, СВ-16Х2НМФТА и др. ФЦ-22 Механизированная дуговая сварка конструкций из низко и среднелегированных сталей перлитного класса сварочной проволокой марок СВ-08Г2С, СВ-10Г2 и др. ФВТ-1 Механизированная дуговая сварка с повышенной скоростью (до 120 м/час) конструкций из углеродистых и легированных сталей сварочной проволокой марок СВ-08Г2С, СВ-08НМА, СВ-09ХМФА и др. ФВТ-1М Механизированная дуговая сварка с повышенной скоростью (до 120 м/час) конструкций из углеродистых и легированных сталей сварочной проволокой марок СВ-08Г2С, СВ-08НМА, СВ-09ХМФА и др. (мелкая фракция). АН-20С Механизированная дуговая сварка и наплавка конструкций из высоколегированных хромоникелевых сталей, дуговая сварка конструкций из легированных сталей, меди и её сплавов сварочной проволокой марок ПП-3Х2В8, ПП-25Х5ФМС, ПП-30ХГСА и др.

Определить длину сварочной ванны и время её существования.

Вид сварки - ручная, диаметр электрода dэ=4мм, напряжение на дуге Uд = 34В, коэффициент наплавки бн = 14 г/А Ч ч, сечение валика F = 40мм 2 , плотность стали ? = 7,8 г/см 3 .

Длина сварочной ванны определяется по формуле:

Где Iсв - сила сварочного тока, А;

Uд - напряжение на дуге, В;

C - коэффициент, определяемый опытным путём, мм/кВА.

Для автоматической и полуавтоматической сварки С = 2,3…3,0 мм/кВА, выбираем С = 3,0 мм/кВА. Определяем силу сварочного тока по формуле:

Технология электрической сварки металлов и сплавов плавлением. Патон Б.Е. (ред.). 1974

В книге приведены классификация сварочных процессов и сравнительная характеристика различных способов сварки. Рассмотрены вопросы свариваемости основного металла и причины возникновения дефектов в сварных соединениях. Даны сведения о сварочных материалах, оборудовании и режимах, применяемых при сварке и наплавке разнообразных конструкций из углеродистых, низколегированных и легированных сталей, легких металлов и сплавов Даны сведения о способах неразрушающего контроля качества сварных соединений. Книга предназначена для научных и инженерно-технических работников предприятий и научно-исследовательских организаций.

1. Общие сведения об электрической сварке плавлением

§ 1-1. Схема процесса сварки

§ 1-2. Краткая характеристика основных видов сварки

§ 1-3. Тенденции развития и пути повышения производительности сварки плавлением

2. Физико-металлургические процессы при сварке плавлением

§ 2-1. Сварочная дуга

§ 2-2. Шлаковая ванна

§ 2-3. Электронный луч

§ 2-4. Лазерное излучение

§ 2-5. Тепловые процессы при сварке плавлением

§ 2-6. Плавление и перенос электродного металла при дуговой сварке

§ 2-7. Образование сварочной ванны, формирование и кристаллизация металла шва

§ 2-8. Образование и строение зоны термического влияния

§ 2-9. Металлургические процессы при сварке плавлением

3. Технологические особенности основных процессов сварки плавлением

§ 3-1. Сварка покрытыми электродами

§ 3-2. Сварка под флюсом

§ 3-3. Сварка в защитных газах

§ 3-4. Особые методы дуговой сварки

§ 3-5. Электрошлаковая сварка

§ 3-6. Электроннолучевая сварка

§ 3-7. Сварка лазерным излучением

4. Основной металл, свариваемость, напряжения и деформации при сварке

§ 4-1. Выбор основного металла

§ 4-2. Свариваемость металлов и сплавов

§ 4-3. Основные методы определения свариваемости

§ 4-4. Напряжения и деформации при сварке

§ 4-5. Предотвращение и снижение сварочных напряжений и деформаций

§ 4-6. Методы снижения сварочных напряжений и устранения остаточных деформаций

5. Общие сведения о сварных соединениях

§ 5-1. Требования к сварным соединениям

§ 5-2. Типы сварных соединений и швов

§ 5-3. Подготовка и сборка деталей под сварку

§ 5-4. Конструктивное оформление и техника выполнения стыковых швов

§ 5-5. Конструктивное оформление и техника выполнения угловых швов и швов других типов

§ 5-6. Влияние режима сварки на форму и состав шва

6. Дефекты сварных соединений

§ 6-1. Типичные дефекты и их классификация

§ 6-2. Кристаллизационные трещины в металле шва

§ 6-3. Холодные трещины

§ 6-4. Поры в сварных швах

§ 6-5. Неметаллические включения в сварных швах

§ 6-6. Прочие дефекты сварных соединений

§ 6-7. Влияние технологических дефектов на прочность сварных соединений при статических и переменных нагрузках

7. Сварочные материалы

§ 7-1. Сварочные проволоки, стержни и пластины

§ 7-2. Порошковые проволоки

§ 7-3. Сварочные электроды

§ 7-4. Сварочные флюсы

§ 7-5. Защитные газы

9. Технология сварки углеродистых конструкционных сталей

§ 9-1. Низкоуглеродистые конструкционные стали

§ 9-2. Среднеуглеродистые и высокоуглеродистые стали

§ 9-3. Термоупрочненные углеродистые стали и стали с защитными покрытиями

§ 9-4. Чугун

10. Технология сварки легированных сталей

§ 10-1. Состав и свойства низколегированных сталей

§ 10-2. Сварка низколегированных сталей

§ 10-3. Среднелегированные стали и особенности их сварки

§ 10-4. Технологические методы предупреждения образования холодных трещин в сварных соединениях среднелегированных сталей

§ 10-5. Особенности сварки конструкций среднелегированных сталей при различной термообработке

§ 10-6. Особенности различных видов сварки плавлением среднелегированных сталей

§ 10-7. Рекомендуемая технология сварки некоторых марок среднелегированных сталей

§ 10-8. Состав и свойства высоколегированных сталей и сплавов

§ 10-9. Особенности сварки высоколегированных сталей и сплавов

§ 10-10. Сварка плавлением высоколегированных сталей и сплавов

§ 10-11. Особенности сварки высоколегированных сталей и сплавов различных групп

§ 10-12. Сварка разнородных сталей

11. Технология сварки цветных металлов

§ 11-1. Легкие металлы и их сплавы

§ 11-2. Сплавы на основе магния

§ 11-3. Бериллий и его сплавы

§ 11-4. Титан и его сплавы

§ 11-5. Медь и ее сплавы

§ 11-6. Никель и его сплавы

§ 11-7. Химически активные тугоплавкие металлы (цирконий, ниобий, тантал, молибден и др.)

§ 11-8. Разнородные металлы

12. Технология сварки в особых условиях

§ 12-1. Сварка под водой

§ 12-2. Сварка в космосе

§ 12-3. Сварка при низких температурах

13. Технология наплавки

§ 13-1. Выбор состава наплавленного металла

§ 13-2. Методы легирования наплавленного слоя

§ 13-3. Материалы для наплавки

§ 13-4. Техника наплавки

§ 13-5. Технология наплавки металла различного состава

14. Методы неразрушающего контроля качества сварных соединений

§ 14-1. Радиационные методы контроля

§ 14-2. Ультразвуковая дефектоскопия

§ 14-3 Магнитографический метод контроля

Сварка плавлением

За счет простоты выполнения и надежности наибольшее распространение сварка плавлением получила в строительстве для монтажа металлоконструкций. В промышленности этим способом соединяют детали производимой продукции ― от бытовых приборов до космической техники. В домашних условиях сварку используют для ремонта и сборки несложных металлических конструкций.

Сущность процесса сварки плавлением

Сварка плавлением ― это способ соединения заготовок методом расплавления соприкасающихся поверхностей без сжатия. Источник энергии должен обеспечивать мощность, достаточную для плавления кромок деталей и присадочного материала. Для образования сварочной ванны, которая представляет собой смесь жидких металлов, пламя концентрируют на небольшом участке стыка. При перемещении места приложения тепловой энергии вдоль линии соединения после остывания создается сварочный шов по всей длине.

Вместе с металлом плавятся загрязнения, поэтому на поверхности ванны образуется шлак. Верхние слои нагреваются выше температуры плавления, что приводит к изменению структуры и механических характеристик шва после остывания. К достоинствам сварки плавлением относят универсальность и возможность соединения разнородных металлов.

Виды сварки плавлением

В зависимости от источника тепла к основным видам сварки плавлением относят электрическую и газовую. По способу выполнения электрический вид подразделяется на несколько разновидностей.

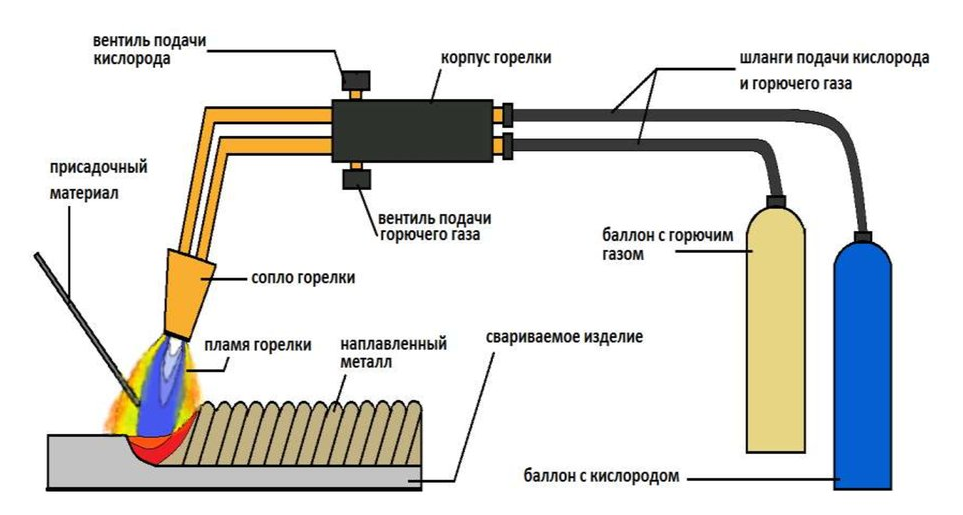

Газовая

Газовая сварка плавлением за счет плавного нагрева позволяет соединять заготовки из чугуна, цветных металлов, высокоуглеродистой стали. Зазор между деталями заполняют присадочной проволокой, которая плавится вместе с основным металлом. Стык нагревают пламенем горелки, которое образуется при сгорании смеси кислорода с горючим газом:

- ацетиленом;

- бутаном;

- пропаном;

- водородом;

- парами керосина или бензина.

Для газовой сварки не требуется электроэнергия, поэтому ремонтные работы можно проводить даже в чистом поле. Недостатком считают невозможность работы с заготовками толщиной больше 5 мм.

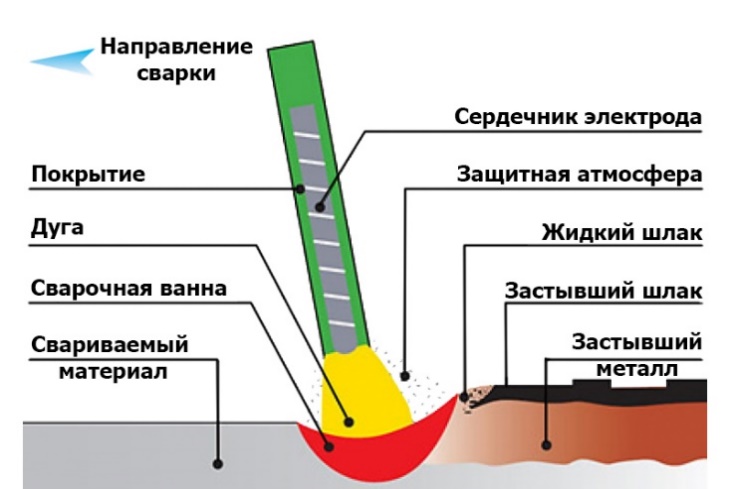

Электродуговая

Электродуговая сварка выполняется за счет тепла дуги, которая возникает при прохождении тока через электрод и заготовки. Из расплавленного металла деталей и электрода или присадочной проволоки образуется сварочная ванна. После остывания формируется шов. Разновидности классифицируют по следующим признакам:

- виду тока ― переменный или постоянный; когда на электроде минус, полярность прямая, если плюс ― обратная;

- типу электрода ― плавящийся, неплавящийся;

- уровню механизации ― ручная, полу и полностью автоматическая;

- виду дуги ― прямого действия (между металлом и электродом), косвенного (между двумя электродами);

- способу защиты места сварки ― инертный газ, флюс, покрытие электрода.

Металл плавящегося электрода должен быть таким же, как у заготовок или близким по составу. Когда марку стали определить невозможно варят переходным (буферным) электродом. Его также используют для соединения элементов из стали с разным составом. В качестве неплавящегося электрода используют вольфрамовые, графитовые, угольные стержни. Присадочная проволока и свариваемые детали должны быть близкими по химическому составу.

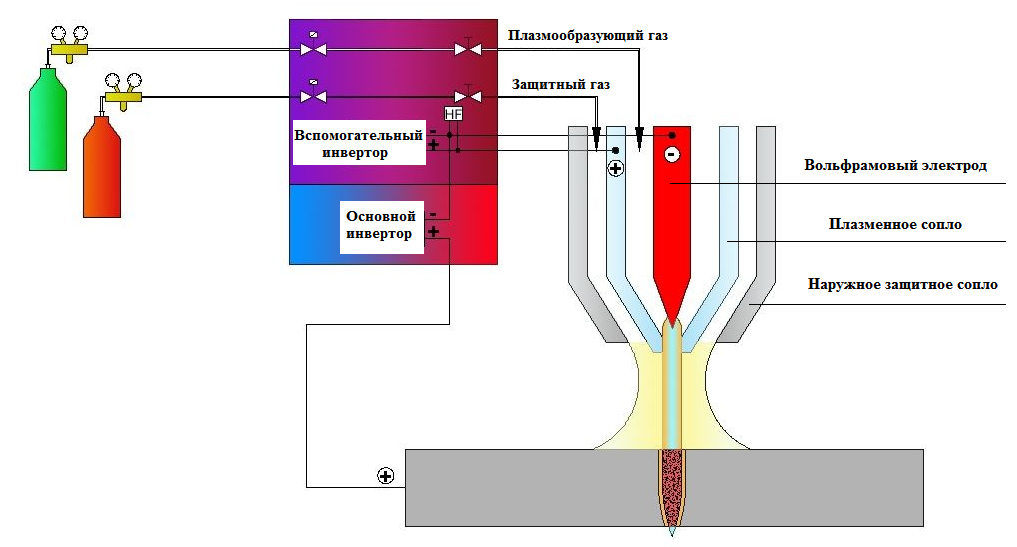

Плазменная

Нагревание осуществляется за счет энергии дугового разряда внутри плазмотрона. Поток газа (аргон, азот, воздух) проходит через канал с горящей дугой, ионизируется, выводится через сопло наружу в виде потока плазмы с температурой больше 5500⁰C. Для защиты от перегрева сопло охлаждают проточной водой. Газ нагревается дугой косвенного действия между встроенными электродами.

Плазменная сварка применяется в авиа и приборостроительной отрасли для работы с молибденом, вольфрамом, нержавеющей сталью, никелевыми сплавами. За счет большой глубины плавления можно соединять листы металла толщиной 9 мм. Качественная сварка алюминиевых сплавов проводится в среде защитного газа.

Лазерная

Кромки нагреваются лучом лазера. Среди способов сварки плавлением, этот самый точный для соединения элементов сложной конфигурации. Для снижения себестоимости процесса при массовом производстве световой поток линзами разделяют на несколько лучей, которыми одновременно нагревают несколько стыков. Для домашних работ производители выпускают компактные модели небольшой мощности. Лазером можно формировать непрерывные и точечные швы со сквозным или поверхностным плавлением.

Лазерная сварка применяется для работы с титаном, нержавеющей сталью, цветными и драгметаллами, пластиком, стеклом. Этим методом сваривают тонкостенные листы и заготовки с большой толщиной. Лазер широко используется в оборонной, космической и атомной отрасли, радиоэлектронике, автомобилестроении.

- не нагреваются участки возле шва, что снижает риск деформирования;

- с гибкими световодами можно работать на труднодоступных участках;

- переход на резку без модификации аппарата;

- не нужны расходные материалы;

- из-за малой площади нагрева и быстрого перемещения луча расплавленный металл не успевает окислиться, поэтому работать можно без флюса и защитного газа.

К недостаткам относят высокую цену оборудования и низкий КПД.

Электрошлаковая

Этот метод основан на тепловой энергии, которая выделяется при прохождении тока от электрода к деталям через слой электропроводного расплавленного шлака (флюса). Заготовки ставят вертикально с зазором между ними. Электродная проволока подается в промежуток между деталями через один или несколько мундштуков, подключенных к источнику тока. Сварочная ванна удерживается с обеих сторон медными ползунами с водяным охлаждением. По мере заполнения зазора они вместе с мундштуками передвигаются вверх.

Электрошлаковая сварка используется в машиностроении при изготовлении крупногабаритных конструкций. Этим способом можно соединять детали из цветных металлов, стали, чугуна, титана, сплавов на основе никеля толщиной от 20 мм до 1 м и больше. Основным плюсом электрошлакового метода считают возможность сварки деталей за один проход независимо от толщины. Из минусов отмечают необходимость тепловой обработки шва для повышения пластичности.

Требования к качеству сварочных швов

Перечень требований, предъявляемых к сварным соединениям, определяется назначением готового изделия. Однако есть обязательные требования, в соответствии с которыми должен выполняться сварной шов. По твердости и прочности он не должен уступать металлу заготовок.

Для визуального контроля шов очищают от шлака и окалины, которые образуются при сварке плавлением. Ширина шва должна быть одинаковой по всей длине, поверхность мелкочешуйчатой. Не допускается наличие наплывов, пропусков, сужений. Если на металле есть поры или трещины шов бракуется.

Вид сварки плавлением выбирают в зависимости от решаемых задач. Когда приходится часто работать вне помещения удобней будут переносные дуговые аппараты или газовая горелка с баллонами. При работе на одном месте лучше выбрать полуавтоматический вариант, а для массового производства автоматический.

Классификация основных видов сварки плавлением

Виды и способы сварки

Не всегда получается изготовить цельные конструкции, а использование массивной заготовки нецелесообразно ввиду образования большого количества отходов. В этом случае применяют сварку плавлением. Способ подходит для обработки любых материалов, меняющих свое состояние при нагревании. В некоторых случаях применяется термитная сварка.

Особенности сварки плавлением

Спецификой технологии является создание цельной конструкции, в том числе с применением деталей из разнородных металлов. Для этого требуется только нагрев, способствующий расплавлению материала. Электроды или присадочную проволоку выбирают с учетом свойств свариваемых металлов.

Суть процесса

Принцип действия заключается в использовании мощного источника энергии, передающего тепло сварочной ванне. В рабочую зону подается расплавленная проволока, которая при остывании представляет собой сварной шов. Путем перемещения горелки увеличивают обрабатываемую зону, одновременно добавляют присадочный материал. По мере охлаждения расплав кристаллизуется, образуя прочное соединение. Процесс возбуждения электрической дуги протекает в 3 этапа:

- электродом касаются заготовки, возникает короткое замыкание, нагревающее кончик;

- стержень отводят на нужное расстояние, которое определяют опытным путем;

- поддерживают стабильное горение дуги.

Некоторые аппараты снабжены функцией бесконтактного розжига. Для этого используется специальное устройство – осциллятор.

Сферы применения

Способ широко распространен в строительстве. Его используют для надежного соединения металлических элементов: листов, профильных и стандартных труб. Однако сфера применения не ограничивается строительством. Технология распространена в автомобиле- и самолетостроении, других отраслях науки и техники.

В зависимости от способа передачи тепла методы делятся на газовые и электрические. Последняя технология, в свою очередь, имеет несколько разновидностей.

Для нагрева используется укороченная дуга. Носителем энергии является электрический разряд. Металл разогревается благодаря воздействию ионизирующего газа. Для запуска процесса требуется повышение температуры до +5500 °С. Принцип действия метода основан на расплавлении материала потоком плазмы, вырабатываемой плазмотроном. Дуга окружена газом, который быстро ионизируется. Заряженные частицы формируют направленный поток. Метод применяют для сварки заготовок из:

- вольфрама;

- молибдена;

- никелевых сплавов;

- нержавеющих сталей.

Плазменная сварка может использоваться для соединения и резки металлических листов толщиной до 1 см.

Сварка с плавным нагревом используется для скрепления медных, алюминиевых, чугунных, стальных заготовок. Расстояние между соединяемыми деталями заполняют присадочным материалом, который плавится вместе с краями элементов конструкции. Стык прогревают горелкой, пламя в которой образуется при поджигании смеси кислорода и другого газа:

При газовой сварке не используется электрическая энергия, поэтому работы можно выполнять в любых условиях. Недостатком считается невозможность скрепления толстых деталей.

Дуговая

Нагрев металла осуществляется за счет дуги, возникающей при прохождении тока через детали и электрод. Из расплавленных краев заготовок и присадочного материала формируется сварочная ванна. После остывания жидкого металла образуется сварной шов. Способы дуговой сварки классифицируют по таким характеристикам :

- вид электрода (неплавящийся, плавящийся);

- тип тока (постоянный, переменный, с прямой или обратной полярностью);

- уровень механизации (автоматическая, ручная, полуавтоматическая);

- вид дуги (прямая или косвенная);

- способ защиты рабочей зоны (флюсы, использование покрытых электродов или инертного газа).

Присадочный материал должен быть выполнен из того же металла, что и заготовка. При невозможности определения марки стали приобретают переходные электроды. Их же используют для сварки деталей из разнородных сталей. В качестве неплавящихся электродов применяют угольные, вольфрамовые или графитовые стержни.

Разогрев кромок происходит под воздействием луча. Лазерная сварка считается самым точным методом формирования сложных конструкций.

Для снижения стоимости работ в промышленных условиях лазерный поток делят на несколько частей, нагревающих множество стыков. В домашних мастерских используют компактные установки, формирующие швы с поверхностным или глубоким плавлением.

Лазерная сварка подходит для работы с драгоценными и цветными металлами, нержавеющей сталью, титаном. К преимуществам метода относятся:

- отсутствие нагрева прилежащих к шву областей, минимизирующее вероятность деформации;

- возможность работы в труднодоступных местах;

- перевод аппарата в режим резки без использования дополнительных модулей;

- возможность работы без газовой среды и флюса.

Недостатками считают низкий КПД, высокую стоимость оборудования.

Для плавления металла используется энергия, выделяемая при прохождении тока через слой жидкого шлака. Заготовки устанавливают вертикально, с небольшим расстоянием.

Проволока подается в зазор через мундштуки, подключенные к источнику питания.

Сварочная ванна поддерживается ползунами. Они перемещаются по мере формирования шва. Электрошлаковая сварка применяется для соединения габаритных элементов из никелевых, медных и титановых сплавов. Преимуществом считается формирование шва любой толщины за 1 проход.

Индукционная

Заготовка нагревается под воздействием электромагнитной индукции. Для этого применяют высокочастотные токи, проникающие в металл. Шов формируется за несколько секунд. Длительность нагрева не зависит от толщины заготовок или теплопроводности материала. Такая сварка чаще всего применяется для соединения элементов стальных трубопроводов.

Электронно-лучевая сварка

Источником высокой температуры становится сфокусированный луч, вырабатываемый специальной пушкой. Процесс ведется в вакуумной камере. Плавлению способствует интенсивная бомбардировка металла движущимися с высокой скоростью электронами. Кинетическая энергия частиц при ударах преобразуется в тепловую. Металл расплавляется, образуется шов. Метод распространен в приборостроении, авиации, космической отрасли.

Технологии сварки плавлением

Процесс соединения деталей при использовании любого способа включает такие этапы:

- Подготовка элементов. Края очищают от жировых следов и коррозии, срезают кромки с учетом толщины.

- Установка деталей в нужное положение и их фиксация.

- Розжиг дуги (при использовании некоторых методов). В других случаях выполняют нагрев деталей иным способом.

- Формирование шва. После остывания соединение очищают от шлака.

Виды применяемых электродов

Чаще всего используют стержни, покрытые специальной оболочкой. В процессе сварки обмазка плавится, образующийся при этом флюс защищает шов от попадания воздуха. При использовании неплавящихся электродов оболочка не нужна. Для защиты сварочной ванны применяется инертный газ. При работе со сталью выбирают прутки из того же материала с идентичной степенью легирования.

Стандарты и требования

Процесс сварки плавлением регулируется следующими документами:

- ГОСТ 11969-79 (основные термины и обозначения);

- ГОСТ Р ИСО 5817-2009 (требования к качеству шва);

- ГОСТ Р 55143-2012 (параметры сварки);

- ГОСТ 30242-97 (описание и способы устранения дефектов).

Предъявляемые к швам требования зависят от назначения конструкции. Однако соединения должны иметь показатели твердости и прочности, приближенные к таковым у цельных элементов.

Методы контроля качества

При работе с конструкциями, не относящимися к категории ответственных, ограничиваются визуальным осмотром. Шов очищают от шлака и оксидного налета, снимают фиксаторы. Соединение должно быть равномерным, мелкочешуйчатым, иметь одинаковую ширину по всей протяженности. Сквозные отверстия, наплывы или посторонние включения должны отсутствовать. Для проверки ответственных конструкций применяют:

- радиационный метод;

- ультразвуковую дефектоскопию;

- магнитный контроль;

- капиллярный метод.

Дополнительная информация

Способ сварки плавлением выбирают с учетом поставленных задач. При частой работе на улице применяют газовую горелку или переносной дуговой аппарат. Полуавтоматическое оборудование подходит для сварки на месте. В промышленных условиях применяются автоматические агрегаты.

Читайте также: