Технология сварки и наплавки трещин

Обновлено: 28.04.2024

Качество сварного соединения определяется свариваемостью металлов.

Свариваемость - способность металлов образовывать сварное соединение, свойства которого близки к свойствам основного металла. Условно стали подразделяют на хорошо свариваемые, удовлетворительно, ограниченно и плохо свариваемые.

Свариваемость конструкционных сталей определяется содержанием в них углерода и легирующих элементов. Стали с содержанием углерода до 0,3% свариваются хорошо, от 0,3 до 0,4% - удовлетворительно, больше 0,4% - плохо.

В авторемонтном производстве для сварки конструкционных сталей получила распространение электродуговая сварка. Газовая сварка находит применение только при ремонте деталей из тонколистового материала.

Подготовка деталей к сварке и наплавке

В большинстве случаев детали, поступающие в ремонт, бывают сильно загрязнены, замаслены, покрыты ржавчиной или краской.

Наплавка по плохо подготовленной поверхности приводит к непроварам в сварном соединении, образованию пор, раковин и загрязнению его различными неметаллическими включениями. Для предотвращения образования дефектов в сварном соединении и получения качественного сварного шва детали должны быть тщательно очищены и вымыты.

К основным дефектам деталей из конструкционных сталей относится износ цилиндрических и плоских поверхностей и износ резьбовых соединений. Подготовка цилиндрических и плоских поверхностей сводится к зачистке их до металлического блеска, а резьбовых поверхностей к полному удалению резьбы.

Имеющиеся на восстанавливаемых поверхностях пазы, канавки и отверстия, которые необходимо сохранить, заделывают графитовыми или медными вставками.

Технология наплавки

Наплавка малоуглеродистых и низколегированных (суммарное содержание легирующих элементов не превышает 4-5%) сталей.

Эти стали относятся к группе хорошо сваривающихся сталей. Во время наплавки электрод наклоняют под углом 15-20 град. к вертикали. Характер перемещения электрода поперек наплавляемого валика определяется шириной этого валика. Лучшее качество наплавки получается при ширине валика, равной 2,5 диаметра электрода. Для этого амплитуда поперечного колебательного перемещения электрода должна быть равна 1,5-2 диаметрам электрода. Валики следует накладывать так, чтобы каждый последующий перекрывал предыдущий на 1/2- 1/3 своей ширины.

По высоте наплавленного металла устанавливается из расчета, чтобы припуск на механическую обработку составлял 2-3 мм. Между толщиной слоя наплавленного металла, диаметра электрода, числом слоев наплавки и силой тока рекомендуется выдерживать следующие соотношения:

Толщина наплавляемого слоя, мм.

Диаметр электрода, мм

Сила сварочного тока, А

Непровары и кратеры в наплавленном металле не допускаются, их следует выводить за пределы рабочей наплавляемой поверхности, используя для этой цели приставные планки, втулки и др., или заделывать на наплавленном металле. После окончания сварки с наплавленного металла зачисткой удаляют шлак, брызги металла. Переход от наплавленного металла к основному после механической обработки должен быть плавным и ровным, что увеличивает прочность восстанавливаемой детали.

Способы наплавки и порядок наложения валиков

Валы и оси, имеющие цилиндрическую или коническую форму, наплавляются двумя способами:

первый способ - валики накладываются вдоль оси (продольная наплавка);

второй способ - валики накладываются по окружности (круговая наплавка).

Шейки валов малых диаметров и значительной длины рекомендуется наплавлять по первому способу. На очищенную поверхность шейки наплавляется валик. После этого деталь поворачивают на 180° и на противоположной стороне наплавляется второй валик. Далее, повернув деталь на 90°, наплавляется третий валик, а через 180° четвертый валик.

Затем наплавляется пятый валик, перекрывающий первый, причем перед наложением последующих валиков предыдущие должны быть тщательно очищены от шлака.

При наплавке по окружности деталь должна поворачиваться вокруг своей оси в течение всего процесса наплавки. Для наплавки по этому способу обычно требуется применение приспособлений.

Сварка и наплавка деталей из чугуна

Чугун - широко применяемый конструкционный материал, отличающийся дешевизной, хорошими литейными свойствами и обрабатываемостью. Но пониженная прочность и высокая хрупкость чугуна приводят к выходу из строя изготовленных из него деталей в процессе их эксплуатации. Для устранения дефектов применяют газовую и электродуговую сварку. При правильном выборе способов сварки и их тщательном выполнении, качество восстановленных деталей, как правило, отвечает требованиям эксплуатации.

По физическим свойствам, химическому составу и структуре чугун относится к ограниченно свариваемым сплавам, что обусловлено его низкой пластичностью и склонностью к отбеливанию.

Наиболее радикальным средством предупреждения появления трещин и отбеливания служит подогрев детали перед сваркой и медленное охлаждение ее после сварки. Однако в связи с большой трудоемкостью этого процесса (особенно для крупногабаритных деталей) рекомендуется пользоваться им лишь при невозможности применения холодной сварки.

К технологическим мерам, направленным против появления трещин и отбеливания при холодной сварке, относятся:

- предупреждение чрезмерного перегрева металла при сварке, достигаемого применением электродов малого диаметра, сваркой на пониженных режимах (малым током) и сваркой вразброс;

- правильный выбор электрода и метода сварки.

Особенности сварки чугунных деталей

Для получения хорошего качества сварки и наплавки должны быть учтены особенности чугуна:

- при сварке необходимо предохранять деталь от быстрого охлаждения шва;

- сварку можно вести только в нижнем положении (т.к. при напеве чугун быстро переходит из твердого состояния в жидкое);

- окислы чугуна плавятся при 1350-1400°С, а чугун - при 1200-1250°С;

- в качестве присадочного материала при газовой сварке применяют прутки марки «А» или части деталей изготовленных из серого нелегированного чугуна;

- сварочное пламя должно быть нормальным или с небольшим избытком ацетилена;

Заварку трещин и приварку заплат ведут по особой методике – “холодный способ”. Сущность которого в том, что деталь подвергается минимальному необходимому нагреву. Для этого сварка ведется током обратной полярности, предельно короткой дугой, электродами 3мм и короткими участками (10-12мм), электродами марки ОЗЧ-1 или МН-4-2.

Подготовка трещин под заварку

Замасленные детали должны быть предварительно промыты или выварены в моечном растворе, затем промыты теплой водой и высушены.

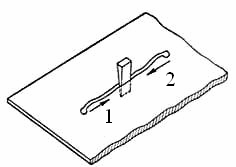

При толщине стенки до 4 мм трещину не разделывают, в этом случае на концах трещины сверлят отверстия 3-4 мм и зачищают поверхность под сварку шириной 15-20мм на сторону.

У разветвленных трещин зачищают все ответвления, трещины не разделывают. В местах крутых изгибов трещин сверлят отверстия диаметром 3-4мм во избежание растрескивания детали.

При толщине стенок более 5мм на концах трещины сверлят отверстия диаметром 4-6мм и трещину разделывают шлифовальным кругом с углом раскрытия, близким к 90°, притупление 2-3 мм.

При толщине стенки более 12мм на концах трещины надо сверлить отверстия диаметром 6мм и по возможности сделать Х-образный скос кромок и двустороннюю разделку.

Разделка сквозной трещины может быть одно- и двусторонней в зависимости от толщины стенок свариваемого участка; несквозную трещину следует разделывать до “здорового” металла Разделывать трещину можно концевой фрезой или шлифовальным кругом.

Порядок наложения сварных швов

Сварку тонкостенных деталей выполнять предельно короткой дугой участками 30-40 мм от середины трещины к концам с проваром корня шва обратноступенчатым методом.

При сварке не допускать местных перегревов. В случае перегрева детали необходимо прервать сварку и дать остыть детали без принудительного охлаждения (рука не должна ощущать ожога). При окончании сварки кратер вывести на шов и проковать шов.

Электроды для сварки и наплавки и режимы

Электроды ОЗЧ-2 представляют собой медную проволоку со специальным покрытием, содержащим железный порошок, и предназначаются для холодной заварки трещин, мест течи, приварки обломанных частей, вставок и других сварочных работ преимущественно на необработанных поверхностях. Электроды ОЗЧ-2 пригодны для сварки в нижнем, вертикальном и полупотолочном положениях на постоянном токе обратной полярности.

Электроды МНЧ-2 представляют собой проволоку из сплава НМЖМЦ (монель) с покрытием специального состава. Они предназначены для сварки и наплавки чугуна без подогрева. Электроды МНЧ-2 пригодны для сварки в нижнем, вертикальном и полупотолочном положениях на постоянном токе обратной полярности.

Газовая сварка металлов

При газовой сварке металл нагревается и расплавляется за счет сгорания газов (водорода, ацетилена) в струе кислорода.

Наибольшее распространение получила ацетилено-кислородная сварка.

Основные фаторы, определяющие режим газовой сварки, это:

- выбор флюса;

- выбор материала присадочного прутка;

- вид пламени;

- угол наклона горелки.

Флюсы служат для защиты свариваемой детали от насыщения газами и перевода окислов в легко плавкие соединения. Для черных металлов флюсом служат бура или борная кислота.

Б) Выбор материала присадочного прутка.

Материал присадочного прутка при газовой сварке по своим химическим и физико-механическим свойствам должен быть таким же, что и металл детали. Для стальных деталей применяют проволоку СВ-08 или СВ-08 СГ.

В) Выбор способа сварки .

Различают правый и левый способы ведения газовой сварки. При правом способе горелка помещается впереди присадочного прутка. Сварочное пламя направлено на шов, чем обеспечивается защита расплавленного металла от действия окружающего воздуха. Этот способ применяется при сварке деталей толщиной более 5мм.

При левом способе горелка помещается между деталью и присадочным прутком, который помещается впереди горелки. Этот способ не вызывает подогрева шва и применяется для сварки деталей толщиной менее 3мм.

Различают три вида пламени: нормальное, науглероживающее и окислительное.

- Нормальное пламя - применяется при сварке углеродистой и легированной сталей.

- Науглероживающее - при сварке чугуна.

- Окислительное - только при сварке латуни.

Д) угол наклона горелки.

Рассчитывается по зависимости: на каждый миллиметр толщины свариваемой детали -10°.

Оборудование для газовой сварки

При войсковом ремонте армейской автомобильной техники применяется оборудование:

- ацетиленовый генератор (АСМ-1,58 или АСМ-1,25);

- кислородный баллон с редуктором;

- газовая горелка с наконечниками от 0 до 7;

- кислородный резак;

- кислородные и ацетиленовые шланги;

- защитные очки

Электронно Цифровая Подпись

- Контакты:

- пн-пт: с 9-00 до 20-00

- сб: с 11-00 до 17-00

- Москва

Газовая сварка и наплавка стальных деталей. Заварка трещин

Для газопламенной обработки металлов применяют различные горючие газы и жидкости. При их сжигании в смеси с воздухом температура пламени обычно не превышает 1800…2000 °С. При газовой сварке большинства металлов требуется, чтобы температура газосварочного пламени была не ниже 3000 °С. Для повышения температуры пламени горючих газов их сжигание производится в смеси с технически чистым кислородом.

В качестве горючих газов в основном используют ацетилен (С2Н2) и пропан (С3Н6). От того, какой горючий газ и в какой пропорции он будет смешан с кислородом, зависят характер пламени, его температура и свойства. Различают три вида пламени.

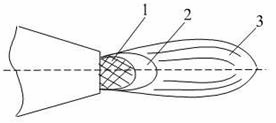

Рис. 1. Схема газового пламени: 1 – ядро пламени; 2 – рабочая зона; 3 – факел

- Нормальное пламя– не вызывает окисления или насыщения углеродом металла и способствует раскислению металла. Пламя состоит из ядра 1, восстановительной или рабочей зоны 2 и факела 3 (рис. 1). Ядро пламени — ярко светящаяся часть, состоящая из смеси кислорода с ацетиленом, начинающим гореть. Плавление металла ядром пламени недопустимо, потому что в составе ядра имеются кислород и свободный углерод, которые будут переходить в металл, окисляя его и насыщая углеродом. Восстановительная или рабочая зона представляет собой прозрачный ободок вокруг ядра и состоит из смеси продуктов частичного сгорания газа. Продукты частичного сгорания газа являются восстановителями по отношению к окислам большинства металлов. В связи с этим зона, называемая восстановительной, является и рабочей зоной. Она же обладает наивысшей температурой из всех участков пламени, и ею производят плавление металла. В факеле пламени происходит полное догорание горючего газа за счет кислорода, поступающего из воздуха. Нагревать металл при сварке факелом пламени недопустимо в связи с окислением металла, а также из-за низкой температуры факела пламени.

- Окислительное пламя – получается при избытке кислорода в смеси. Оно вызывает окисление металла. Окислительное пламя отличается укороченным ядром синеватого цвета, имеющим остроконечную форму, укороченным факелом, рабочая зона почти не заметна.

- Науглероживающее пламя– получается при избытке ацетилена в газовой смеси. При плавлении стали таким пламенем углерод из продуктов пламени переходит в металл. Науглероженный металл обладает повышенной твердостью и хрупкостью. Пламя отличается увеличенными размерами факела и ядра. Рабочая зона размыта и практически незаметна. В технике газопламенной обработки металлов обычно применяется нормальное пламя, но иногда рекомендуется слегка науглероживающее или слегка окислительное пламя.

1. Газовая сварка малоуглеродистой стали

Технология газовой сварки малоуглеродистой стали включает следующие операции.

1. Подготовка кромок металла под сварку:

- кромки под сварку подготавливаются в зависимости от толщины свариваемого металла, вида соединения и метода сварки. Перед сваркой кромки должны быть очищены от всех загрязнений на ширину 4…5 мм от оси шва. Стыковые соединения металла толщиной менее 2 мм сваривают без разделки кромок или с отбортовкой кромок. При толщине металла 2…5 мм делают скос одной из кромок; при толщине металла 5…15 мм делают разделку кромок V-образной формы; при толщине металла более 15 мм ведут двустороннюю сварку с Х-образной разделкой кромок.

2. Подбор сварочной (присадочной) проволоки:

- диаметр проволоки для газовой сварки подбирается в зависимости от толщины свариваемого металла и способа сварки по следующим формулам:

- для левого способа сварки d = δ/2 + 1 мм;

- для правого способа сварки d = δ/2, где δ – толщина свариваемого материала в миллиметрах.

Сварочная проволока выбирается в зависимости от марки свариваемого металла. Для сварки стали марок СтО…Ст15 выбирается проволока марки Св-08 или Св-15. Для сварки стали марок Ст15… Ст25 применяется проволока Св-08А или Св-08ГА.

3. Подбор мощности горелки (наконечника):

- мощность наконечника горелки подбирается в зависимости от толщины свариваемых кромок и метода сварки. В общем случае расход горючего газа определяется по формуле

где К – удельный расход газа на 1 мм толщины металла (справочные данные); δ – толщина металла в миллиметрах.

4. Управление горелкой:

- перед зажиганием горелки при помощи редуктора устанавливается необходимое рабочее давление кислорода. Сначала немного открывается кислородный вентиль на горелке, затем ацетиленовый и конец мундштука горелки подносится к пламени. После воспламенения смеси регулируют пламя до получения пламени нормального характера, руководствуясь его внешним видом. В процессе выполнения шва горелкой производят равномерное и непрерывное поступательное и колебательное движения, при этом факел пламени всегда должен оставаться параллельным оси шва.

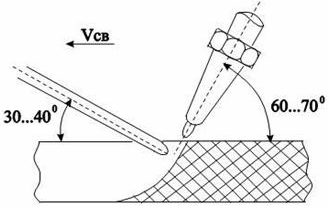

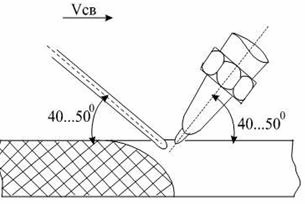

Применяются два различных способа ручной газовой сварки: распространенный «левый» способ и менее распространенный – «правый» способ. При «левом» способе сварка ведется справа налево (рис. 2).

Рис. 2. Левый способ сварки

Рис. 3. Правый способ сварки

5. Подача сварочной проволоки – осуществляется под углом около 45°. При сварке металла толщиной свыше 1,5 мм конец сварочного прутка остается погруженным в сварочный металл во избежание окисления. При сварке металла толщиной более 5 мм сварочной проволокой производят колебательные движения в сторону, противоположную движению горелки.

Перед сваркой производится прихватка свариваемых кромок, которую выполняют от середины шва к краям. После сварки изделия из малоуглеродистой стали последующей термообработке не подвергаются, так как ее влияние на качество малоуглеродистой стали невелико.

2. Газовая сварка среднеуглеродистой и высокоуглеродистой стали

Основные затруднения при сварке

- Происходит кипение сварочной ванны.

- Металл закаливается в зоне шва, и образуются трещины в шве и околошовной зоне (ОШЗ).

Особенности сварки

- Мощность горелки для сварки подбирается несколько меньшая, чем при сварке малоуглеродистой стали.

- Рекомендуется применять флюс, особенно для сварки высокоуглеродистой стали (50 % NаСО3, 50 % Nа2СО3).

- Перед сваркой заготовки рекомендуется отжигать.

- Сварку следует выполнять с общим предварительным подогревом изделия, не допускаются перегрев и кипение сварочной ванны.

- После сварки необходимо обеспечить наиболее замедленное охлаждение сварного соединения (укрывание песком, асбестом).

- Во всех случаях сварки среднеи высокоуглеродистой стали рекомендуется последующая термическая обработка в виде отжига, нормализации или закалки с высоким отпуском.

3. Сварка легированной стали

Основные затруднения

- Металл закаливается, и образуются трещины в шве и ОШЗ тем больше, чем больше в составе стали углерода и легирующих добавок.

- Происходит выгорание из расплавленного металла легирующих элементов.

- Необходимо постепенно нагревать металл в месте начала шва.

- Накладывать швы следует с максимально возможной скоростью, не допуская перегрева металла.

- В месте окончания шва осуществлять медленный, постепенный отвод пламени, образуя усиление в конце шва, а также обогревая увеличенную площадь металла.

- Не допускать сварку металла при низких температурах. Обеспечивать медленное охлаждение сварного соединения.

- Перед сваркой заготовки должны быть в отожженном состоянии.

4. Сварка высоколегированной и инструментальной стали

- Образуются трещины в сварных швах вследствие сильной закаливаемости металла на воздухе.

- Получаются швы с большой химической неоднородностью.

- Заготовки перед сваркой должны быть в отожженном состоянии и тщательно очищены.

- Заготовки перед сваркой должны подогреваться до температуры 250…300 °С.

- При сварке должен обязательно применяться флюс.

- Пламя должно быть с небольшим избытком ацетилена.

- После сварки изделия в горячем состоянии необходимо помещать в печь для отжига.

Кроме различных сталей пламенем газовой горелки можно сваривать чугун, медь, латунь, бронзу. Широкое распространение газовое пламя нашло при ремонтной сварке чугуна, для наплавки, а также для пайки различных металлов. Газовое пламя может обеспечивать процесс разъединения металлов или газокислородную резку.

5. Заварка трещин

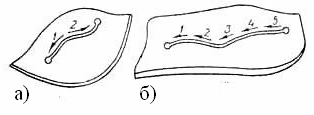

При заварке трещин необходимо предварительно на их концах просверлить отверстия сверлом диаметром 5…8 мм (рис. 4), для того чтобы при нагреве трещина не распространялась дальше (в деталях из малоуглеродистой стали концы

трещин можно не сверлить).

Рис. 4. Схема заварки коротких (а) и длинных (б) трещин

Конец трещины легко обнаруживается при снятии зубилом тонкой стружки. Если стружка не раздваивается, то это указывает на то, что трещины в данном месте нет.

При толщине металла более 5…6 мм трещину разделывают в зависимости от толщины с одной или двух сторон. Трещина заваривается от середины к краям. Если трещина имеет длину более 500 мм, то сварку целесообразно вести обратноступенчатым способом участками длиной 150…200 мм (рис. 4, б). Кромки трещины перед сваркой должны быть зачищены до металлического блеска.

Приемы заварки трещины зависят от конфигурации детали и ее характера. Трещины длиной до 200 мм можно сваривать без прихваток. При длинных трещинах требуется простановка прихваток, чтобы при сварке не уменьшался зазор между кромками разделанной трещины.

Рис. 5. Схема заварки трещины с расклиниванием

Иногда прихватки заменяют расклиниванием. Для этого в трещину посередине загоняют клин (рис. 5), вследствие чего она раздается. Трещину заваривают от каждого конца к клину. После этого клин выбивают и заваривают оставшийся участок. Если трещина выходит на край кромки детали, то сварку начинают от точки 1 и ведут к точке 2 (рис. 6). Затем заваривают оставшийся участок

2–3 от точки 3 к точке 2. Расстояние между точками 2 и 3 должно быть равно примерно 1/3 общей длины трещины. Небольшие трещины на тонком металле, например на крыле автомобиля, могут завариваться в одном направлении. При заварке крыла автомобиля после наложения небольшого участка шва производится проковка его с целью сохранения профиля крыла.

Рис. 6. Схема заварки трещины на крыле автомобиля

При заварке трещин на изделиях с малой толщиной листа (0,8…1,2 мм) колебательных движений горелкой и проволокой не делают.

6. Вварка заплат

При постановке заплат необходимо, чтобы материал заплаты соответствовал основному металлу по толщине и марке стали; углы отверстия и заплаты должны быть закруглены, так как при вварке заплат с острыми углами возникают трещины, начинающиеся от углов.

В основном металле и в заплате делают требуемый скос кромок. Размер заплаты берется таким, чтобы получить соответствующий зазор.

Кромки очищаются от ржавчины и грязи. После пригонки заплата закрепляется прихватками через каждые 200…250 мм. Сварка производится в порядке, указанном на рис. 7. Заплате придают выпуклую форму. Во время сварки такая заплата будет свободно деформироваться. После сварки нагретую заплату ударами молотка выправляют. Это предупреждает образование трещин от усадки при остывании металла шва.

Технология сварки и наплавки трещин

Восстановление деталей электродуговой сваркой и наплавкой

При восстановлении деталей ручную электродуговую сварку применяют для заварки трещин, приварки обломанных частей и заплат на пробоины, заплавки изношенных отверстий, наращивания изношенных кулачков и зубьев, а также для устранения повреждений в деталях из алюминиевых сплавов, чугуна и стали.

При ручной электродуговой сварке больше, чем при любом другом процессе, применяемом при восстановлении деталей, качество и производительность процесса зависят от квалификации сварщика, его умения правильно выбрать марку и диаметр электрода, режим сварки, приемы манипулирования концом электрода.

Газовую сварку используют при ремонте кабин и облицовки, а также для заплавки изношенных отверстий, наращивания обломанных ушков. Она основана на использовании теплоты, выделяющейся при сгорании ацетилена или других горючих газов в смеси с кислородом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При восстановлении деталей чаще всего в качестве горючего газа применяют ацетилен. Температура ацетилено-кислородного пламени в самой его горячей точке 3000—3150° С. При газовой сварке скорость нагрева и расплавления металла значительно меньше, чем при дуговой, а зона термического влияния значительно больше, поэтому не рекомендуется применять газовую сварку для устранения повреждений в деталях, изготовленных из чугуна.

Дуговая сварка в среде углекислого газа — один из наиболее эффективных процессов для устранения повреждений в тонколистовых стальных деталях. Она все больше вытесняет газовую и ручную электродуговую сварку при ремонте кабин, кузовов и ответственных металлоконструкций. Этот вид сварки отличается высокой производительностью, хорошим формированием сварного шва, легкостью ведения процесса во всех пространственных положениях, концентрацией теплоты в зоне сварки.

Автоматическая наплавка под слоем флюса (рис. 86) обеспечивает наиболее высокое качество наплавленного металла, так как сварочная дуга и ванна жидкого металла полностью защищены от вредного влияния кислорода воздуха, а медленное охлаждение способствует наиболее полному удалению из наплавленного металла газов и шлаковых включений. При автоматической наплавке заданный режим почти не изменяется.

При наплавке под слоем флюса электрическая сварочная дуга горит в закрытой полости из расплавленного минерального вещества (флюса). Флюс предотвращает разбрызгивание жидкого металла, обеспечивает формирование нормального сварного шва, защищает расплавленный металл от действия кислорода и азота воздуха, влияющих отрицательно на свойства наплавленного металла. Электродная проволока из кассеты к месту наплавки подается автоматической головкой.

Рис. 86. Схема механизированной наплавки под слоем флюса:

1 — источник тока для питания дуги, 2 — оболочка из жидкого флюса, 3 — устройство для подвода флюса, 4 — мундштук, 5 — электродная проволока, 6 — электрическая дуга, 7 — шлаковая корка, 8 — наплавленный слой, 9 — наплавляемая деталь, 10 — скользящий контакт

Применение флюса дало возможность использовать голую (без покрытия) электродную проволоку. Ток к проволоке подведен по скользящему контакту 10 на небольшом расстоянии от дуги, что уменьшило длину электрода, по которому протекает сварочный ток. Плотность тока при этом увеличилась в несколько раз, возросла и производительность наплавки. Питание дуги чаще всего осуществляется током от сварочных генераторов или выпрямителей.

Наплавкой под слоем флюса можно восстанавливать изношенные плоские, цилиндрические, резьбовые и другие поверхности деталей. Цилиндрические поверхности деталей, наплавляемые под слоем флюса, должны иметь наружный диаметр свыше 50 мм, так как на меньших сечениях расплавленный флюс и шлак из-за большого разогрева не успевают затвердевать и стекают с деталей. Механизированной наплавкой под слоем флюса восстанавливают катки, колеса, башмаки, валы, ролики, барабаны и др.

Разновидностями электродуговой наплавки под слоем флюса являются более производительная наплавка ленточным электродом, а также сварка и наплавка порошковой проволокой.

Автоматическая наплавка ленточным электродом производится специальным электродом, изготовленным из металлической ленты холодного проката толщиной 0,4—1,0, шириной 20— 100 мм. Благодаря тому, что при этом способе наплавки сварочная дуга непрерывно перемещается по торцу ширины ленты, проплавление основного металла неглубокое и его доля в наплавленном слое составляет 8—10%. Таким образом, влияние наплавки на структуру и механические свойства основного металла незначительно. Химический состав ленты и марку флюса выбирают в зависимости от назначения наплавки.

Способ обеспечивает высокую производительность работ: за один проход можно наплавить слой толщиной 2—7 мм и шириной, соответствующей ширине ленты.

Недостатки способа: потребности в ленте различной ширины для наплавки разнотипных деталей; невозможность применения наплавки для валов малых диаметров, шлицевых соединений, внутренних отверстий.Полуавтоматическая сварка и наплавка порошковой проволокой — это сравнительно новый процесс в ремонтном производстве. Сущность способа заключается в том, что в качестве электродного материала применяют специальную проволоку, в состав которой наряду с легирующими элементами введены защитные газо- и шлакообразующие вещества, благодаря чему достигается высокая твердость и износостойкость наплавленного металла. Для наплавки порошковой проволокой используют те же автоматы и полуавтоматы, что и для сварки и наплавки сплошными электродными проволоками под слоем флюса. Наплавку порошковой проволокой рекомендуется применять прежде всего для восстановления деталей с большим износом.

При устранении дефектов в корпусных чугунных деталях (трещин, обломов, пробоин) применяют самозащитную проволоку ПАНЧ-11 без подогрева и дополнительной защиты. По сравнению со специальными никелевыми электродами проволока ПАНЧ-11 обладает высокой стойкостью сварных соединений против околошовных трещин. Заваривают трещины самозащитной проволокой ПАНЧ-11 открытой дугой на постоянном токе прямой полярности участками длиной 20—50 мм с проковкой и охлаждением каждого участка до температуры 50° С. Для сварки рекомендуются полуавтоматы ПДПГ-500, ПДГ-300, А-547У, А-825М в комплекте с выпрямителями ВС-300.

При полуавтоматической сварке чугуна самозащитной проволокой ПАНЧ-11 процесс протекает стабильно, без разбрызгивания металла, сварочный шов формируется без подрезов, наплывов и других наружных дефектов. Металл шва имеет высокую обрабатываемость, плотность и прочность. Этот метод находит все большее применение на ремонтных предприятиях, его можно рекомендовать для холодной заварки трещин длиной до 200 мм, обломов, а также обварки заплат у тонкостенных чугунных деталей.

Вибродуговая наплавка — разновидность автоматической электродуговой наплавки. Она ведется колеблющимся электродом, что дает возможность наплавлять металл при низком напряжении источника тока. Благодаря этому образуется минимально возможная сварочная ванна, мелкокапельный переход металла с электрода на деталь. При вибродуговой наплавке получается достаточно хорошее сплавление основного металла с электродным, небольшой нагрев детали и малая по глубине зона термического влияния. Наиболее широкое применение получила вибродуговая наплавка в среде охлаждающей жидкости.

Принципиальная схема установки для вибродуговой наплавки в среде жидкости показана на рис. 87. К установленной в станок изношенной детали с помощью роликов по направляющему мундштуку подается проволока, которая сматывается с барабана. Одновременно с подачей проволоки от вибратора электроду сообщается колебательное движение частотой 50—100 Гц. Установка вибратора позволяет уменьшить мощность дуги, не уменьшая стабильности процесса. От источника постоянного тока через ролики и мундштук к электроду подводится плюс, а к детали через шпиндель станка — минус.

Рис. 87. Схема установки для вибродуговой наплавки в струе жидкости:

1—индуктивность, 2—генератор, 3—трубопровод, 4 — подающие ролики, 5 — барабан для электродной проволоки, 6 — вибратор, 7 — пружины, 8 — шестеренный насос, 9 — бак-отстойник, 10 — деталь с наплавленным слоем, 11 — зона наплавки, 12 — мундштук

В зону наплавки по трубопроводу непрерывной струей подается жидкость. С детали жидкость стекает в поддон станка, откуда попадает в бак-отстойник и далее насосом по трубопроводам снова подается к детали.

Вибродуговым способом могут наплавляться цилиндрические поверхности диаметром от 15 мм и выше, поверхности изношенных отверстий, подвижных и неподвижных соединений; поверхности под обоймы шариковых и роликовых подшипников; шейки валов, работающих в подшипниках скольжения, не испытывающие ударной нагрузки; шейки в местах прессовых посадок. Вибродуговая наплавка нежелательна для профильных поверхностей в виде резьб, мелких шлиц и т. д. Вибродуговую наплавку можно производить также под слоем флюса и в среде защитного газа.

Способ вибродуговой наплавки и сварки различных материалов в потоке воздуха применяют при восстановлении чугунных деталей. Деталь наплавляют с помощью автоматической вибродуговой головки, а для получения плотных и легко обрабатываемых слоев в зону сварки подают атмосферный воздух. С увеличением подачи воздуха наружная пористость наплавляемого металла уменьшается. Наименьшая пористость получается при расходе воздуха свыше 1600—2000 л/ч.

Рис. 89. Полуавтомат А-547У в комплекте с выпрямителем ВС-300:

1 — баллон с углекислым газом, 2 — подогреватель, 3 — редуктор-расходомер, 4 — держатель со шлангом, 5 — подающий механизм, 6 — сварочный выпрямитель, 7 — пульт управления

Наплавленный металл обладает невысокой твердостью, что позволяет производить токарную обработку слоя обычным инструментом. Для наплавки используют установку, состоящую из токарного станка, источника тока (три выпрямителя ВСГ-ЗА) и автоматической вибродуговой головки.

При наплавке в среде углекислого газа сварочная дуга и расплавленный металл защищаются от вредного влияния воздуха струей углекислого газа, специально подаваемого в зону сварки. Электродная проволока из кассеты непрерывно подается в зону сварки с заданной скоростью. Ток к проволоке подводится с помощью мундштука и наконечника, расположенного внутри газовой горелки, которая подает защитный газ в зону сварки.

Рис. 88. Схема процесса наплавки в среде углекислого газа:

1 — горелка, 2 — электродная проволока, 3 — мундштук, 4 — наконечник, 5 — сопло горелки,6 — основной металл, 7 — сварочная дуга, 8 — сварочная ванна, 9 — шов

Электродная проволока плавится под действием теплотыдуги; электродный металл переходит в сварочную ванну и смешивается с расплавленным основным металлом. В результате сплавления электродного и основного металлов образуется наплавленный валик, прочно соединенный с основным металлом.

При наплавке углекислый газ из баллона (рис. 89) проходит через подогреватель газа, осушитель, редуктор и расходомер (ротаметр). При выходе из баллона углекислый газ расширяется и температура его резко падает. Чтобы исключить резкое охлаждение газа и замерзание содержащейся в углекислом газе влаги, его сразу после выхода из баллона пропускают через подогреватель. Затем углекислый газ попадает в осушитель, представляющий собой цилиндр, заполненный веществом, которое поглощает влагу из углекислого газа (сили- кагель, обезвоженный медный купорос или хлористый кальций).

Наплавка в среде углекислого газа имеет ряд преимуществ перед другими методами наплавки: более высокая производительность труда по сравнению с наплавкой под слоем флюса, высокая экономичность процесса, хорошее качество наплавленного металла; возможность наплавки внутренних поверхностей изделий сложной формы и малых диаметров; улучшение условий труда рабочих. Кроме того, отпадает необходимость в применении различных приспособлений для удержания флюса и расплавленного шлака, как при наплавке под слоем флюса, что позволяет повысить автоматизацию процесса. Недостатки способа наплавки в среде углекислого газа: большие потери металла на разбрызгивание, потребность в применении специальных типов проволоки и особых источников питания.

Сущность процесса электроконтактной приварки стальной ленты заключается в приварке к поверхности деталей стальной ленты мощными импульсами электрического тока. В сварочной точке под действием импульса тока расплавляются металлы присадочного материала и детали. Присадочный материал (стальная лента) расплавляется не по всей толщине, а лишь в тонком поверхностном слое, в зоне контакта с деталью. Слой приваривают ко всей изношенной поверхности регулируемыми импульсами тока при вращательном движении детали со скоростью, пропорциональной частоте импульсов, и поступательном перемещении сварочной головки. Схема процесса приварки ленты приведена на рис. 90.

Для приварки ленты применяют установку 011-1-02, которая позволяет восстанавливать наружные и внутренние цилиндрические поверхности деталей. Технологический процесс целесообразно применять при восстановлении шеек валов под подшипники качения, посадочных отверстий стаканов подшипников и других деталей при износе до 0,4 мм.

Изношенную поверхность предварительно шлифуют, удаляя слой металла толщиной 0,15—0,2 мм. После этого деталь подают на установку. Накладывают на подготовленную поверхность мерный отрезок стальной ленты толщиной 0,4—0,8 мм (в зависимости от величины износа), который прижимают сварочными роликами установки. Материал ленты — средне- и высокоуглеродистые стали марок 45, 50, 65Г и др.

Импульсами тока прихватывают ленту в нескольких местах. Перемещая ролики в крайнее положение, переключают установку на рабочий режим и приваривают ленту.

Рис. 90. Схема процесса электроконтактной приварки стальной ленты:

1 — центры, 2 — восстанавливаемая деталь, 3 — ролики, 4 — лента, 5 — трансформатор, 6 — прерыватель тока

Процесс ведут при подаче жидкости (воды), которая охлаждает ролики сварочной головки и одновременно эффективно отводит теплоту от зоны приварки. При этом твердость восстанавливаемой поверхности увеличивается до HRC .55 и более. Этим достигается совмещение технологий нанесения покрытия и термической обработки. Последующую механическую обработку после приварки ленты производят на круглошлифовальных станках.

Использование электроконтактной приварки стальной ленты взамен вибродуговой наплавки позволяет повысить производительность восстановления деталей в 2,5 раза, снизить расход присадочных материалов в 4—5 раз, трудоемкость работ в 2,5 раза и повысить ресурс детали до уровня новой.

Электроконтактную приварку стальной проволоки применяют преимущественно для восстановления резьбы. Проволоку подают во впадину изношенной резьбы и прижимают контактным роликом. После включения тока ее приваривают. Диаметр проволоки подбирают с таким расчетом, чтобы после ее приварки и осадки металл заполнил впадину между витками восстанавливаемой резьбы и при этом оставался припуск на механическую обработку. Наилучшие результаты получаются в том случае, если диаметр присадочной проволоки равен шагу резьбы или больше его на 5—10%.

Восстановление деталей сваркой и наплавкой

Сваркой и наплавкой восстанавливают более половины всех ремонтируемых деталей автомобилей. При помощи сварки завариваются также трещины и изломы на раме и платформе, ставятся заплаты, различные накладки и усилительные косынки, восстанавливаются картеры агрегатов. Поврежденная или изношенная резьба на поворотных цапфах и других деталях восстанавливается заваркой с последующим нарезанием новой резьбы. Таким же способом восстанавливают внутренние резьбы. Восстановление деталей наплавкой заключается в том, что изношенные рабочие поверхности наплавляют так, чтобы их можно было обработать под номинальные или ремонтные размеры. При ремонте автомобилей. применяются автоматическая и полуавтоматическая наплавка и сварка под слоем флюса или в среде углекислого газа.

При автоматической наплавке зажигание дуги, подача электродной проволоки и перемещение дуги вдоль шва ‘механизированы. При более простой — полуавтоматической наплавке или сварке дуга вдоль шва перемещается вручную.Полуавтоматическую сварку или наплавку целесообразно применять при коротких сварочных швах и наплавках, когда автоматическая сварка нерациональна.

Преимуществами автоматической и полуавтоматической сварки и наплавки по сравнению с ручной являются более высокая производительность и лучшее качество. Повышение качества наплавленного слоя или сварного шва под слоем флюса достигается тем, что расплавленный флюс предохраняет свариваемый или наплавляемый металл от воздействия кислорода и азота окружающего воздуха. Наплавкой под слоем флюса ремонтируют распределительные и шлицевые валы, ободы колес автомобилей БелАЗ, головку сошки рулевого управления и другие детали. Для круговой и продольной наплавки изношенных деталей применяют специальные установки.

Наряду со сваркой и наплавкой под слоем флюса при ремонте автомобилей применяется злектродуговая полуавтоматическая сварка и наплавка в среде углекислого газа. При этом способеэлектрическая дуга и расплавленная ванночка металла изолированы от воздуха потоком углекислого газа. Электродная проволока подается в зону сварки или наплавки через специальную горелку, к которой подводятся сварочный ток и углекислый газ. Последний поступает в горелку из баллонов, оттесняет воздух и таким образом предохраняет расплавленный металл от воздействия воздуха. Сварка в среде углекислого газа применяется для сварки тонкого листового металла и наплавки деталей из углеродистых и малолегированных сталей малого диаметра. Таким методом производится восстановление крестовин, шкворней подвески, пальцев, фланцев карданных валов, крышек цилиндров подвески, головок реактивных штанг, фланцев и шестерен главной передачи и других деталей.

Для восстановления деталей малого диаметра при незначительном износе может применяться автоматическая вибродуговая (электроимпульсна) наплавка. Этим методом целесообразно наплавлять слой металла толщиной 0,9—1,5 мм. Наплавочную головку закрепляют на суппорте токарного станка, а ремонтируемую деталь — в центрах. Электродная проволока, подаваемая роликами из кассеты через вибрирующий мундштук к вращающейся детали, постоянно вибрирует и, соприкасаясь с деталью под действием электрических разрядов от источника тока, оплавляется. Для охлаждения детали насосом к месту контакта непрерывно подается жидкость. Вибрация мундштука достигается при помощи электромагнитного вибратора. При толщине слоя наплавки 0,5—0,7 мм этот способ является более .производительным, чем другие способы наплавки. Его применяют для восстановления стальных деталей с малыми износами.

Технологический процесс восстановления деталей сваркой и наплавкой состоит из трех этапов: подготовки к сварке (наплавке), сварки (наплавки) и термообработки для снятия внутренних напряжений и улучшения свойств детали.

Подготовка к сварке (наплавке) состоит в разделке кромок свариваемых деталей и тщательной очистке свариваемых поверхностей от грязи, масел, ржавчины, окалины. Разделку кромок производят механическими способами или при помощи кислородной резки металла. В последнем случае требуется тщательная зачистка кромок от окалины на всю длину.

При подготовке деталей цилиндрической формы (пальцы, оси, валы) к наплавке, при наличии на их поверхностях задиров, мелких поверхностных трещин, эксцентрического износа, расслоений (если износ не превышает 1 мм) производится токарная обработка. Толщина снимаемого при этом слоя 1,5—2 мм.

При подготовке к восстановлению изношенных или поврежденных резьбовых поверхностей их первоначально освобождают (путем токарной обработки) от старой резьбы, которая препятствует хорошему сцеплению металла. После этого поверхность, подлежащую наплавке, обжигают газовой горелкой для удаления следов масла. Отверстия, пазы, канавки, которые при наплавке необходимо сохранить,- заделывают медными, графитовыми или угольными вставками.

Детали, которые должны после наплавки проходить механическую обработку, после наплавки подвергают отжигу в горне или печи.

Для предохранения деталей от нагрева и коробления наплавку ведут с погружением шестерни в воду, оставляя на поверхности только наплавляемый участок.

Сварку деталей из серого чугуна ведут с общим нагревом до температуры 600-650 °С. При снижении температуры ниже 350 °С сварка прекращается и деталь подвергается повторному нагреву. Разделка кромок при этом производится выжиганием металла газовой горелкой.

Детали из алюминиевых сплавов сваривают и наплавляют в несколько проходов. Для их сварки и наплавки применяют алюминиевые электроды или сварочную проволоку из алюминиевых сплавов. Сварку ведут с общим или местным подогревом (до 250— 300 °С) детали.

Читайте также: