Технология сварки и пайки

Обновлено: 16.05.2024

Пайка металлов. Способы, материалы, припои, флюсы для пайки металлов

Использование пайки известно с древнейших времен. В гробнице вавилонской царицы (III тыс . лет до н. э.), в засыпанной пеплом Везувия Помпее (79 г. до н.э.), во время других раскопок в Египте, Риме и Греции — всюду археологи находили паяные металлические изделия. Припои древних римлян церарий и аргентарий по своему химическому составу близки к существующим в настоящее время ПОС-30 и ПОС-50.

В истории использования пайки можно выделить три периода, которые связаны с развитием источников нагрева и особенностями применяемой техники. Первый период начался в бронзовом веке, когда человечество начало изготавливать изделия из бронзы и источником нагрева служило твердое топливо. Второй период (конец XIX ст.) характеризуется началом применения для нагрева электрической энергии. Третий период начался в 1930–1940-х годах и связан с созданием техники из новых металлов и их сплавов — циркония, вольфрама, алюминиевых, титановых, высокопрочных и жаропрочных сталей и сплавов. Это привело во второй половине ХХ ст. к разработке принципиально новых способов пайки. В настоящее время технические возможности пайки значительно расширились. Во многих случаях пайка является единственно возможной технологией неразъемного соединения новых материалов.

Пайка — процесс получения неразъемного соединения металлов, находящихся в твердом состоянии, расплавленным припоем. Припоем является материал с температурой плавления ниже температуры плавления паяемых материалов. При пайке (в отличие от сварки) плавится только присадочный сплав — припой, а между паяемым материалом и припоем протекает процесс взаимного растворения компонентов.

Требования, предъявляемые к паяному соединению и характеризующие условия его эксплуатации, определяются служебными свойствами изделия в целом: механическими свойствами, герметичностью, вакуум-плотностью, электросопротивлением, коррозионной стойкостью, стойкостью против термоударов, перегрузок и др.

В процессе пайки расплавленный припой вводится в зазор между нагретыми соединяемыми деталями. Припой смачивает поверхности деталей, растекается и заполняет зазор между ними. Взаимодействие припоя с материалом сопровождается растворением основного металла в жидком припое с образованием эвтектик и твердых растворов, взаимной диффузией компонентов припоя в сторону основного металла и компонентов основного металла в сторону припоя с последующей кристаллизацией жидкой прослойки.

Формирование прочного и надежного соединения зависит от химического состава взаимодействующих металлов, температуры и продолжительности пайки, определяющих физико-химические и диффузионные процессы, протекающие между припоем и основным металлом. Чем выше температура процесса и его длительность, тем больше степень взаимной диффузии между расплавленным припоем и основным металлом и тем выше механическая прочность соединяемых деталей. Кроме того, прочность пайки зависит от величины зазора между паяемыми деталями. Так, при малых зазорах улучшается затекание припоя под действием капиллярных сил, вследствие чего значение временного сопротивления паяного соединения больше значения временного сопротивления самого припоя.

Припой прочно соединяется с поверхностью изделия только тогда, когда хорошо смачивает ее. Для этого поверхность должна быть тщательно очищена от загрязнений. Кроме этого, для удаления пленок оксидов с поверхностей паяемого материала и припоя и для предотвращения их образования при пайке используют паяльные флюсы. Флюсы, кроме того, способствуют лучшему затеканию припоя в зазор между соединяемыми деталями и растеканию по их поверхности. Некоторые припои, содержащие эффективные раскислители (бор, кремний, барий, щелочные металлы

иудтр.) мог ные пленки.

сами выполнять роль флюсов, переводя в шлак оксидКачество паяных соединений зависит от правильного выбора способа пайки, используемых основных и вспомогательных материалов, технологического процесса пайки.

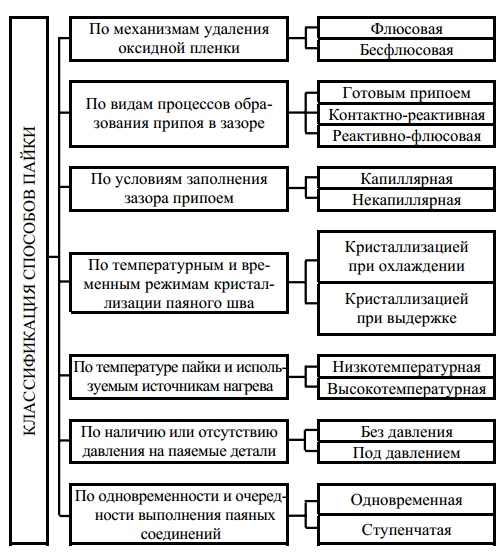

Способы пайки. Современные способы пайки принято классифицировать по следующим признакам: механизмам удаления оксидной пленки с поверхности паяемого материала, видам процессов образования припоя в зазоре, условиям заполнения зазора припоем, температурным и временным режимами кристаллизации паяного шва, температуре пайки и используемым источникам нагрева, наличию или отсутствию давления на паяемые деталив, роедмнеонности и очередности выполнения паяных соединений (рис. 3.76).

По механизмам удаления оксидной пленки способы пайки делятся на флюсовые и бесфлюсовые.

Флюсовая пайка — пайка с применением флюса. При этом флюс может также участвовать в образовании самого припоя путем выделения компонентов, плавящихся при пайке.

Бесфлюсовая пайка — пайка без применения флюса, когда удаление оксидных пленок осуществляется в восстановительной или инертной газовой среде, вакууме, а также за счет применения ультразвука.

В первом случае удаление оксидов происходит при высоких температурах за счет их восстановления или самопроизвольного распада (диссоциации), а при ультразвуковой пайке их разрушение осуществляется за счет ультразвуковых колебаний, создаваемых в расплавленном припое, наносимом на соединяемый металл специальным паяльником.

По видам процессов образования припоя в зазоре способы пайки подразделяются на пайку готовым припоем, контактно-реактивную и реактивно-флюсовую.

Рис. 3.76. Классификация способов пайки

Пайка готовым припоем — способ пайки, при котором используется заранее приготовленный припой. В качестве припоя может использоваться металлический (полностью расплавляемый) или композиционный припой. В композиционном припое помимо металлической основы содержится тугоплавкий наполнитель (порошки, волокна, сетки), который сам не плавится, а при плавлении металла припоя образует разветвленную сеть капилляров, удерживающих под действием капиллярных сил его жидкую часть в зазоре между соединяемыми деталями.

Контактно-реактивная пайка — способ пайки, при котором жидкий припой образуется в результате межфазного взаимодействия и последующего контактного плавления соединяемых материалов или соединяемых материалов и прослойки промежуточного металла. К этому способу пайки относится сваркопайка. Сваркопайка — пайка разнородных материалов, при которой более легкоплавкий материал локально нагревается до температуры, превышающей температуру его плавления, и выполняет роль припоя.

Реактивно-флюсовая пайка — способ пайки, при котором припой образуется в результате химических реакций между основным металлом и флюсом. Например, при пайке алюминия с использованием флюса ZnCl3 в результате химической реакции восстановления

образуется цинк, который служит припоем.

По условиям заполнения зазора припоем пайку можно разделить на капиллярную (ширина зазора

Технология сварки-пайки металлоконструкций из оцинкованной стали

Сварка - пайка - технологический процесс, основанный на вводе в основной металл низкого содержания тепла, что приводит к расплавлению только присадочного материала.

Возрастающие требования к повышению стойкости к коррозии ведут к применению во многих отраслях материалов с предварительно нанесенными покрытиями. Среди различных возможностей защитить сталь от коррозии цинк приобретает особое значение благодаря своим антикоррозионным качествам, с одной стороны, и его низкой цены - с другой.

Нанесенный на основной материал слой цинка составляет в зависимости от метода производства от 1 до 20 мкм. Большое количество оцинкованных деталей применяется в автомобилестроении, строительном хозяйстве, в вентиляционной и кондиционерной технике, в бытовой технике и т. п.

Благодаря катодной защите цинк имеет большое значение для защиты стали от коррозии. Если происходит повреждение защитного слоя цинка, то цинковое покрытие влияет на железо катодной защитой. Это влияет также на расстоянии 1 - 2 мм на непокрытую поверхность. Благодаря дистанционному влиянию катодной защиты цинка защищаются как неоцинкованные кромки срезов листов, так и микротрещины, которые возникают вследствие холодной обработки давлением, а также окружение сварочного шва, в котором испаряется цинк. Таким же образом на основании катодной защиты исключается подпленочная коррозия цинкового слоя кромок среза.

Цинк начинает плавиться при ~ 420 °С и при ~ 906 °С испаряться. Эти качества неблагоприятно влияют на сварочный процесс, так как зажигание сварочной дуги сопровождается испарением цинка. Испарение цинка и оксидов может привести к образованию пор, трещин, дефектам сварочных соединений и нестабильной сварочной дуге. Поэтому благоприятнее для оцинкованных деталей, если устанавливается меньше тепла. Альтернатива при сварке - пайке оцинкованных листов в среде защитного газа - это применение медесодержащей присадочной проволоки.

Особенно известны проволоки медно-кремниевые (Си SI3) и алюминиево-бронзовые. При использовании этих проволок можно назвать следующие преимущества:

- нет коррозии сварочного шва;

- минимальное разбрызгивание;

- малое выгорание покрытия;

- малое тепловложение;

- простая последующая обработка шва;

- катодная защита основного материала в непосредственной области шва.

Эти присадочные материалы благодаря высокому содержанию меди имеют относительно невысокую точку плавления (в зависимости от состава сплава - от 950 до 1080 °С). Основной материал не плавится, это значит, что соединение соответствует скорее пайке. Отсюда происходит также обозначение «Сварка - пайка, или МИГ -пайка». Защитный газ рекомендуется, как правило, аргон.

Присадочные материалы

Для сварки - пайки оцинкованных листов рекомендуются следующие медные сплавы:

CuSi3; CuSi2Mn; CuA18

В практическом применении присадочные материалы типа CuSi3 используются наиболее часто. Их существенное преимущество состоит в небольшой прочности, которая облегчает последующую механическую обработку. Текучесть присадочного материала определяется значительным образом благодаря содержанию кремния. При повышающемся содержании кремния плавление становится вязким, поэтому нужно обращать внимание на жесткий допуск в содержании легирующих добавок в сплаве.

Присадочный материал типа CuSi2Mn используют также для цинковых покрытий. Дополнительное содержание 1% марганца в проволоке повышает жесткость. По этой причине ее механическая обработка труднее, чем при других медных сплавах. Эта проволока применяется прежде всего там, где не требуется последующая механическая обработка. Сварочный присадочный материал типа СиА18 используется прежде всего для стали с алюминиевым покрытием.

При процессе сварки - пайки используется преимущественно управляемый переход материала в шов, следовательно, импульсная сварочная дуга. В некоторых случаях применения, специально при толстых слоях цинка от 15 мкм, большое количество испарений может вести к нестабильности процесса пайки или сварки. Поэтому удобнее в случаях такого типа применять короткую сварочную дугу, которая может держаться стабильнее. В этом случае предъявляются высокие требования к источнику питания и его характеристике регулировки.

В среде богатого аргоном защитного газа посредством надлежащего выбора параметров основного и импульсного тока достигается управляемый, без короткого замыкания переход материала в шов (рис.1).

Переменная форма импульса при сварке - пайке (Iknt-сила тока, при которой применяется струйная дуга, IM - усредненная сила тока).

При оптимальном выборе параметров капля присадочного материала отрывается от проволочного электрода по импульсу. В результате процесс почти лишен брызг. Исследования показали, что различные присадочные материалы и защитные газы требуют различной формы импульса. Это привело к отдельной для каждого присадочного материала «срезанной» по массе форме импульса. Особенно это действует для бронзовой и медной проволок.

Чтобы в тонких листах испарение цинка оставалось как можно меньше, нужно вести процесс при небольшой силе тока. Поэтому главное требование состоит в том, чтобы источник тока в нижней области мощности обеспечивал особенно стабильную дугу. Низко устанавливаемая сила основного тока при этом так же важна, как и быстро реагирующее регулирование длины дуги, чтобы длина дуги могла держаться короткое время. Следствие - небольшой нагрев основного материала и уменьшение количества испарения цинка. Как результат обоих эффектов - встречается небольшое количество пор (рис. 2).

Это положительно влияет как при последующей обработке шва шлифовкой, так и при повышенном показателе прочности соединения пайкой.

Рис. 2. Угловой шов при импульсной сварочной дуге (толщина листа 1,5 мм)

Режим синержик

Хорошего результата пайки МИГ оцинкованных листов можно достигнуть только при помощи источника питания с достаточно богатым уровнем свободы в выборе параметров. Благодаря множеству бесступенчато устанавливаемых параметров (приблизительно тридцать параметров) можно без проблем улучшить отрыв капли при сварке импульсной дугой или использовать короткое замыкание при сварке короткой дугой для большого количества присадочных материалов. Эти дополнительные параметры усложняют обслуживание источника питания и ограничивали бы из-за этого круг пользователей лишь экспертами.

При помощи так называемого режима синержик (цифровое управление) с запрограммированными параметрами для каждой комбинации проволоки и газа этот процесс очень прост в обслуживании для пользователя.

Производитель сварочных аппаратов принимает на себя задачу оптимизации параметров для многих различных основных и присадочных материалов, а также защитных газов. Этот научно обоснованный результат записывается в электронном запоминающем устройстве в форме банка данных. Пользователь получает выбор параметров для любого присадочного материала прямо в источнике питания. Встроенный микропроцессор заботится о бесступенчатом выборе мощности в диапазоне от минимума до максимума.

Подача проволоки

В сравнении со стандартными проволоками бронзовые проволоки очень мягкие. Поэтому предъявляются особые требования к механизму подачи проволоки. Подача присадочной проволоки должна осуществляться свободно, без трения. 4-роликовый привод с задействованными подающими роликами передает сам при небольшой силе прижима достаточную силу для подачи проволоки. Обычно используются гладкие ролики с полукруглой канавкой. Чтобы удерживать небольшое сопротивление трения в шланговом пакете, нужно использовать тефлоновый или пластмассовый канал. Точное вхождение проволоки в контактный наконечник - следующая основная предпосылка для бесперебойной подачи проволоки.

Точно подобранный по размеру контактный наконечник в горелке обеспечивает надежный контакт для передачи тока на бронзовую проволоку.

Примеры применения сварки - пайки

Процесс сварки - пайки может применяться как для нелегированных и низколегированных, так и для нержавеющих сталей. Главным образом этот метод используется для сталей с оцинкованной поверхностью. Незначительное выгорание слоя как в непосредственной области шва, так и на обратной стороне обусловлено малым тепловложением и низкой температурой плавления присадочного материала.

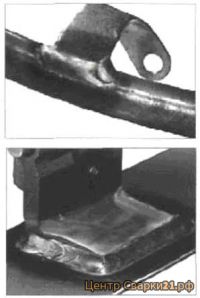

Рис. 3. Примеры применения пайки МИГ в автомобильной промышленности и смежных отраслях: элемент топливопровода, дверная петля

Для сварки - пайки подходят все виды сварочных швов и сварочные позиции, которые известны для сварки в среде защитного газа. Как вертикальные швы (снизу вверх и сверху вниз), так и потолочные позиции выполняются безукоризненно. Скорость сварки при пайке МИГ идентична сварке МАГ (до 100 см/мин).

Множество практических применений процесса пайки МИГ известны в автомобильной промышленности и смежных отраслях. Примеры показаны на рис. 3.

Возможно применение сварки - пайки и для более прочных материалов, таких как стали, например, велосипедные рамы.

Особенность применения сварки - пайки состоит в том, что при обычной сварке металла в среде защитного газа короткой дугой сварочный шов выпуклый. Поэтому даются ограничения на длительность прочности. Пайка твердым припоем может вызвать коробление трубы. Процесс сварки - пайки делает возможным и то и другое: вогнутый шов и небольшое тепловложение в металл.

Рис. 4. Велосипедная рама, изготовленная методом сварки-пайки на работе

Особенности сварки и пайки

Ознакомление с основными методами сварки и пайки. Характеристика дефектов сварных соединений: трещин, непроваров, пор, шлаковых вольфрамовых и окисных включений. Рассмотрение особенностей неразрушаещего и разрушающего контроля качества сварочных работ.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 14.10.2014 |

| Размер файла | 26,5 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Содержание

1. Основные методы сварки

2. Основные методы пайки

3. Дефекты сварных соединений

3.1. При сварке давлением

3.2. При точечной сварке

3.3. При роликовой сварке

3.4. При стыковой сварке

4. Допустимые и недопустимые дефекты

Список использованной литературы

Введение

Большинство металлических конструкций состоит из соединенных между собой отдельных элементов. Соединения могут быть подвижными и неподвижными, разъемными и неразъемными.

Неразъемные соединения металлических элементов в современных условиях осуществляются при помощи сварки, пайки, клепки и склеивания.

Наиболее совершенными видами соединений металлических элементов являются сварные и паяные. В этих случаях между соединяемыми элементами возникает металлическая форма связи.

Сварка и пайка являются очень древними процессами. Однако только в конце XVIII столетия началось быстрое развитие сварки, связанное с интенсивным развитием промышленности. Следует отметить, что разработка и практическое применение основных современных методов сварки были осуществлены в те времена замечательными русскими инженерами Н. Н. Бенардсоном и Н. Г. Славяновым.

Интенсивная разработка новых методов пайки началась позднее - в конце первой половины XIX столетия. В это время возникла острая необходимость соединять элементы конструкций из разнородных и трудносвариваемых металлов и сплавов.

Процессы сварки и пайки целесообразно рассматривать с трех основных точек зрения: конструктивной, технологической и по природе самих процессов.

С конструктивной точки зрения сварка и пайка представляют собой процессы создания неразъемных соединений металлических деталей. Сварные и паяные соединения необходимо рассматривать как элементы конструкций.

С технологической точки зрения сварка и пайка являются важнейшими операциями процесса сборки металлических деталей в узлы и целые конструкции.

По природе процессов сварка и пайка являются сложным металлургическими, разнообразными по форме процессами.

1. Основные методы сварки

Существующие в настоящее время способы сварки можно подразделить на две основные группы (по состоянию соединяемых кромок в процессе сварки). К первой группе относятся способы, при которых металлы свариваются в твердом состоянии при совместной пластической деформации, часто одновременно с дополнительным нагревом (способы сварки давлением). Ко второй группе относятся способы, при которых металлы вместе соединения расплавляются (способы сварки плавлением).

При сварке методами первой группы металлы совместно сжимаются и деформируются. В зависимости от температуры металла в месте сварки эти методы подразделяются на три подгруппы. В первом случае сварка проводится без подогрева металлов (сварка глубокой деформацией, сварка сдвигом). Этими методами свариваются только высоко пластичные металлы. Во втором случае металлы подогревают в процессе сварки до температур, близких к температуре порога рекристаллизации (сварка ультразвуковыми колебаниями).

Наибольшее значение имеют методы третьей подгруппы. Металлы в этом случае нагреваются до температур, значительно превышающих температуру порога рекристаллизации. В качестве источников тепла используются горн (кузнечная сварка), электрический ток (контактная стыковая и шовно-стыковая сварка), газовое пламя (газопрессовая сварка) и др.

При сварке методами второй группы между соединяемыми деталями мощным источником тепла создается ванночка расплавленного металла. Она образуется преимущественно за счет оплавления кромок свариваемых деталей. После удаления источника тепла в ванночке затвердевает (кристаллизуется) и образуется сварное соединение. В качестве источника тепла используется электрическая дуга, электрический ток, поток электронов, газовое пламя и др.

2. Основные методы пайки

Пайка представляет собой технологический процесс, при котором соединение деталей происходит в результате расплавления припоя без расплавления металла соединяемых деталей.

В образовании паяного соединения большое значение имеют процессы растворения и диффузии, а также образование химических соединений между основным металлом и припоем. Припой должен хорошо смачивать основной металл. Обычно припой представляет собой сплавы различных цветных металлов. Температура плавления его должна быть ниже, чем температура плавления основного металла.

Между сваркой с расплавлением металлов и пайкой много общего, однако, существенно отличаются технологии процессов.

Если при сварке кромки соединяемых деталей расплавляются и металл, образующий шов, аналогичен, как правило, свариваемому, то при пайке кромки деталей нагреваются до температуры, ниже температуры плавления паяемого металла. Соединение их производится расплавляемым специальным металлом - припоем, имеющим более низкую температуру плавления.

В зависимости температуры плавления припоя методы пайки можно подразделить на две основные группы.

К первой группе относятся методы пайки, при которых используются припои с температурой плавления значительно ниже температуры плавления паяемого металла.

Ко второй группе относятся методы пайки, при которых используются припои с температурой плавления, близкой к температуре плавления паяемого металла.

3. Дефекты сварных соединений

Надежность эксплуатации сварных соединений зависит от их соответствия нормативной документации, которая регламентирует конструктивные размеры и форму готовых сварных швов, прочность, пластичность, коррозионную стойкость и свойства сварных соединений. Все встречающиеся типы дефектов сварных соединений можно подразделить на четыре группы: по расположению, форме, размерам и количеству.

По расположению различают дефекты наружные, внутренние и сквозные. По форме компактные и протяженные, плоские и объемные, острые (с надрезом) и округлые (без надреза). По размерам - мелкие, средние и крупные. По количеству - единичные и групповые (цепочки, скопления).

К наружным дефектам относятся нарушения формы, размеров и внешнего вида швов: неравномерная ширина шва по его длине, неравномерная высота шва, неравномерные катеты угловых швов, подрезы, наплывы, прожоги, не заваренные кратеры, свищи.

Образование внутренних дефектов при сварке связано с металлургическими, термическими и гидродинамическими явлениями, происходящими при формировании сварного шва.

К внутренним дефектам относятся: трещины (горячие и холодные), непровары, поры, шлаковые вольфрамовые и окисные включения.

3.1 При сварке давлением

Не провар - это участок сварного соединения, где отсутствует сплавление между свариваемыми деталями, например, в корне шва, между основным и наплавленным металлом (по кромке) или между смежными слоями наплавленного металла. Не провары уменьшают рабочее сечение сварного шва, что может привести к снижению работоспособности сварного соединения. Являясь концентраторами напряжений, непровары могут вызвать появление трещин, уменьшить коррозионную стойкость сварного соединения, привести к коррозионному растрескиванию. Не провар является очень опасным дефектом сварки.

Пайка металлов: виды работ и правила проведения

Пайка металлов довольно широко используется в быту и производстве, особенно там, где не требуется особая прочность соединения или есть необходимость в последующем разъединении деталей. Процесс пайки несложен, но имеет свои особенности, без учета которых невозможно получить качественный стык.

Пайка металлов выполняется разными способами, не только паяльником (как часто происходит в быту). В нашей статье мы расскажем о плюсах и минусах этой процедуры, рассмотрим ее варианты и опишем технологию пайки металлов.

Пайка металлов — это технологическая операция, в результате проведения которой образуется неразъемное соединение металлов, находящихся в твердом состоянии. Проводится эта операция с помощью специального присадочного материала — припоя, температура плавления которого ниже, чем температура плавления материалов, подлежащих обработке. Процесс пайки имеет некоторые общие черты с процессом сварки методом плавления, но в данном случае растворение и диффузия наблюдаются не только у припоя, но и у спаиваемого металла.

Соединение, образовавшееся в процессе пайки металлов, должно соответствовать служебным свойствам изделия и условиям его эксплуатации. Исходя из этого, особые требования могут предъявляться к степени герметичности, коррозионной стойкости, вакуум-плотности, способности противостоять перегрузкам и термоударам, уровню электросопротивления и т. д.

В процессе пайки основной материал растворяется в жидком припое. Образуются эвтектик и твердые растворы. Между припоем и металлом возникает взаимная диффузия компонентов, завершающаяся кристаллизацией жидкой прослойки.

Степень прочности соединения, образовавшегося в процессе пайки, зависит от нескольких факторов. Прежде всего, это химический состав материалов, находящихся в работе. Он определяет выбор температуры и времени продолжительности пайки, характер физико-химических и диффузионных процессов, протекающих между основным материалом и припоем.

Показатели механической прочности будут тем выше, чем больше степень взаимной диффузии между расплавленным припоем и металлом. Повлиять на прочность пайки может и величина зазора. Его минимальные размеры обеспечат возможность качественного и быстрого затекания припоя в имеющиеся полости, в результате чего значение временного сопротивления паяного соединения окажется больше значения временного сопротивления самого припоя.

Плюсы и минусы пайки металлов

Способ соединения металлических заготовок с помощью пайки позволяет:

- соединять материалы с отличающимися химическими и физическими свойствами;

- проводить работы в труднодоступных местах, где применить сварку невозможно;

- работать с изделиями любого размера и формы;

- выполнять обработку всех плоскостей касания;

- добиваться качества соединений за счет отсутствия внутреннего напряжения;

- справляться с поставленными задачами на основе имеющихся базовых знаний о процессе пайки металлов и наличии минимальных навыков.

К минусам пайки можно отнести:

- Невысокую, в сопоставлении со сварочным швом, прочность соединения. Это обусловлено свойствами материала, применяемого в качестве припоя.

- Низкую термостойкость, исключающую возможность применять пайку в отношении конструкций, эксплуатируемых в условиях высоких температур.

- Низкий уровень производительности труда. Пайка представляет собой процесс точечного воздействия на поверхность обрабатываемого материала, поэтому в массовом производстве практически не применяется.

Виды пайки металла

Из-за существенного количества классифицируемых параметров выделяется достаточно много видов пайки. Определяются они в соответствии с технологической классификацией, прописанной в ГОСТ 17349-79. По этому документу, виды пайки различаются по способу получения припоя, по источнику нагрева, по характеру заполнения зазора припоем, по типу кристаллизации шва, по способу удаления оксидной пленки, по характеристикам давления в стыке, по одновременности выполнения соединений.

Одним из основных параметров классификации пайки металлов является температура плавления припоя. Пайка считается высокотемпературной, если процесс плавки начинается при значениях, превышающих 450 °C, и низкотемпературной, если плавление возможно при меньших показателях.

Низкотемпературная пайка имеет ряд преимуществ. Это несложный в исполнении процесс, который осуществляется с минимальными затратами. Применять данный вид пайки можно в отношении тонких пленок и миниатюрных изделий. За счет хорошей электропроводности и теплопроводности припоев возникают условия для соединения разнородных материалов. Поэтому низкотемпературная пайка активно используется в области электроники и микроэлектроники.

Высокотемпературная пайка имеет свои достоинства. С ее помощью можно изготовить герметичные, вакуумно-прочные соединения, которые позволят конструкции функционировать в условиях высокого давления. Они способны выдержать существенную нагрузку и обладают ударопрочными качествами. Высокая температура возникает в результате нагрева материала с помощью газовых горелок и среднечастотных или высокочастотных индукционных токов.

Обработка изделия с неравномерными или некапиллярными зазорами происходит в процессе композиционной пайки. В этом случае используются специальные композиционные припои, в состав которых входит легкоплавкая составляющая и наполнитель с температурой плавления выше, чем температура пайки. Благодаря этому он остается нерасплавленным и заполняет имеющиеся между частями изделия зазоры. Его задача — создать среду для распространения легкоплавкой составляющей.

Классификация видов пайки, исходя из характера получения припоя для пайки металлов, представлена в двух вариантах:

- Пайка готовым припоем. Плавление припоя происходит в результате нагрева. Он заполняет зазор между деталями и за счет действия капиллярных сил удерживается в нем. Роль, которую играют капиллярные силы в данном процессе, очень значительна. Они обеспечивают максимальную возможность проникновения припоя в имеющиеся полости, благодаря чему обеспечивается высокий уровень прочности.

- Реакционно-флюсовая пайка. В данном случае процесс обеспечивается за счет реакции вытеснения, происходящей между основным материалом и флюсом для пайки металла. Итогом этого процесса является образование припоя. Описать этот процесс можно следующим образом: 3ZnCl2 (флюс) + 2Al (металл, с которым происходит соединение) = 2AlCl3 + Zn (образовавшийся припой).

Для того чтобы осуществить процесс пайки, необходимо произвести соответствующую подготовку изделий и обеспечить наличие флюса, припоя и источников тепла.

Источники тепла

Среди многочисленных способов нагрева деталей, подлежащих пайке, в домашних условиях самым распространенным является нагрев паяльником или строительным феном.

Электрический или газовый паяльник может использоваться при низкотемпературной пайке. Благодаря тепловой энергии, которая аккумулируется в массе его металлического наконечника, он нагревает металл и припой, обеспечивая возможность соединения деталей.

Если рассматривать нагревательное оборудование с точки зрения его универсальности, стоит обратить внимание на газовые горелки и заправляемые бензином или керосином паяльные лампы. Их использование обеспечивает возможность проведения не только высокотемпературной, но и низкотемпературной пайки, требующейся в процессе соединения массивных деталей.

В процессе соединения металлов пайкой могут использоваться и другие методы нагрева:

- Индукционный метод. Нагрев происходит в катушке-индикаторе, через которую пропускается электрический ток. Использование данного метода позволяет создать условия для быстрого нагрева толстостенных деталей, что является бесспорным преимуществом в процессе припаивания твердосплавных резцов к режущему инструменту.

- Пайка электросопротивлением. Паяемые изделия в данном случае рассматриваются как части единой электрической цепи. Теплота выделяется в результате прохождения через детали тока.

- Пайка методом погружения. Происходит в расплавленных припоях и солях.

- Электролитная, дуговая, экзотермическая пайка.

- Пайка лучами, нагревательными матами и штампами.

Припой и флюс

Припои

Степень важности использования в процессе работы качественных припоев трудно переоценить. Они должны быть изготовлены из чистых металлов или их сплавов в виде порошка, пасты, стержня, таблетки, тонкой фольги или гранул. Основными характеристиками припоев являются их температура плавления и смачиваемость. Прочность соединения молекул припоя с заготовкой должна быть выше прочности соединения молекул самого припойного материала.

Температура плавления припоя должна быть ниже, чем температура плавления заготовок. Величина данного показателя лежит в основе деления припойных материалов на тугоплавкие и легкоплавкие.

К легкоплавким относятся припои, созданные основе олова и свинца, которые могут применяться как в чистом виде, так и с добавлением всевозможных компонентов. Основу тугоплавких припоев для плавки металла составляют серебро и медь. К ним относятся медно-цинковые припои, используемые в процессе пайки стальных заготовок, а также изделия из меди и бронзы.

Пайка черных металлов медно-фосфорными припоями не допускается.

Хорошими показателями прочности отличаются серебряные припои. Их используют при необходимости пайки деталей, в процесс эксплуатации которых присутствует вибрация или удары.

Никелевые припои обеспечивают качественное соединение частей конструкции, работающих в условиях высоких температур.

Золотые припои необходимы для того, чтобы спаять золотые ювелирные изделия или трубки, которым предстоит работать в вакууме.

При спаивании магниевых заготовок или деталей, изготовленных из сплавов данного металла, применяются магниевые припои.

Флюсы

Задача флюсов – удалить уже имеющуюся оксидную пленку и не допустить образования новой. Каждый из них имеет собственный состав и обладает определенными свойствами.

В соответствии с существующей классификацией флюсы делят на:

- активные и нейтральные;

- жидкие, твердые, пастообразные и гелеобразные;

- флюсы с низкой и высокой температурой;

- водные и безводные.

Самыми распространенными флюсами, применяемыми в процессе пайки металлов, являются канифоль, хлористый цинк, ортофосфорная кислота, борная кислота и ее натриевая соль (бура).

Технология пайки металлов

Технологический процесс пайки металлов осуществляется в следующем порядке:

- Предназначенные для соединения поверхности зачищаются. С них снимается фаска.

- Тонким слоем наносится подобранный в соответствии с характеристиками обрабатываемого материала флюс. Для того чтобы он лучше распределился, поверхность деталей предварительно лудят.

- Заготовка разогревается с помощью горелки в определенном радиусе от места соединения. Область стыка прогревается до температуры, существенно превышающей температуру плавления припоя.

- На разогретый участок соединения помещают припой, который начинает плавиться и заполнять имеющийся зазор.

- Процесс остывания спаянной детали должен быть естественным. В противном случае гарантировать качество соединения будет невозможно.

В процессе соединения меди и титана может применяться технология пайки без припоя. В ее основе лежит принцип контактного плавления. При нагреве материалов до необходимой температуры в месте контакта образуется расплав. Он заполняет имеющийся зазор, и в результате диффузии происходит процесс соединения частей конструкции.

Применять пайку можно в качестве способа соединения труб теплообменников, в холодильных установках, системах, передающих жидкости и газы.

Процесс пайки металлов может обеспечить возможность соединения частей конструкций, состав которых неодинаков. Для того чтобы выполнить эту задачу, требуется правильно выбрать припой и учесть разницу температуры его плавления с температурой плавления материалов, подлежащих обработке.

Читайте также: