Технология сварки ответственных изделий в камерах с контролируемой атмосферой

Обновлено: 20.09.2024

Сварка в камере с контролируемой атмосферой. Простейший способ применения вакуума состоит в том, что полость сварочной камеры скачивается до давления ~ 5. 10 -3 мм рт. ст., после чего камера заполняется аргоном под давлением 1 атм.

В атмосфере аргона производится ручная дуговая сварка узлов из титана, его сплавов и других активных металлов и сплавов. Геометрия швов при сварке изделий из титана в камере несколько отлична от геометрии швов, полученных обычной аргоно-дуговой сваркой: ширина шва увеличена, глубина проплавления на 10—15% меньше. Недостатки такого метода — большой расход аргона, а также значительные затраты времени на откачку воздуха из камеры.

Диффузионная сварка.Этим способом можно сваривать как однородные, так и разнородные металлы, сплавы и неметаллические материалы, которые трудно или невозможно сваривать другими способами. Большой экономический эффект получают при сварке стали и алюминия, титана и стали, чугуна и стали, металлокерамики и стали.

Этот способ соединения основан на использовании взаимной диффузии атомов или молекул в поверхностных слоях соединяемых веществ в условиях вакуума при нагреве их выше температуры рекристаллизации одного или нескольких компонентов свариваемых тел без расплавления поверхностей металла. При достижении заданной температуры соединяемые элементы по поверхности их соприкосновения подвергаются сжатию без пластической деформации.

Соединение в результате диффузии происходит при максимальном сближении чистых поверхностей деталей без применения припоев, флюсов и электродов. Диффузионную сварку в вакууме можно производить либо непосредственным соединением металла с металлом, либо соединением металла с металлом через промежуточную прокладку из другого материала — так называемый подслой.

Металлы можно соединять с керамическими материалами также с применением промежуточной прокладки. Диффузионная сварка — один из наиболее перспективных методов для получения соединений титана и его сплавов, равнопрочных основному материалу. Преимущества метода: вакуум, создаваемый в камере сварки, не дает возможности титану) активно реагировать с элементами, увеличивающими хрупкость шва; отпадает необходимость защиты аргоном, которая удорожает процесс! сварки; температура сварки 0,7—0,8 от температуры плавления свариваемых металлов, т. е. материалы не доводятся до расплавления при сварке, что; уменьшает возможность растворения кислорода и водорода в титане.

Сравнительно невысокая температура сварки и небольшие удельный давления в значительной степени снижают внутренние остаточные напряжения, что предотвращает образование трещин. Для сварки детали помещают в камеру, в которой создается давление — 5•1O -4 мм. рт. ст., нагревают до определенной температуры и сдавливают. При этом не возникает дополнительных источников газоотделения и испарения металла.

Диффузионное соединение можно успешно применять для герметизации металлокерамических электровакуумных приборов при бесштенгельной откачке до давлений порядка 10 -9 —10~10 мм рт. ст. Применение диффузионного соединения позволяет отпаивать приборы в горячем состоянии при 600—700° С. Это весьма важно, так как в момент отпаивания вакуум не ухудшается, а после охлаждения становится лучше на 1,5—2 порядка.

Электроннолучевая сварка. Электроннолучевая сварка при большой концентрации энергии дает возможность сваривать стали и сплавы толщиной 40—50 мм без разделки кромок и подачи дополнительного металла. При этом расход энергии снижается в 5—10 раз по сравнению с другими методами сварки. При проведении электроннолучевой сварки место сварки подвергают интенсивной бомбардировке быстролетящими электронами в высоком вакууме. Во время электронной бомбардировки большая часть энергии выделяется в виде

тепла, используемого для расплавления металла при сварке. Электронный луч образуется в вакуумной камере с помощью электронной пушки. Сварочная установка (рис. 187) включает электронную пушку с катодом и анодом; вторым анодом служит свариваемое изделие 7, к которому подводится постоянный ток. Катод нагревается с помощью трансформатора 2 до 2500° С. Фокусировка луча производится магнитным полем, создаваемым линзой 8. Линза представляет собой катушку, помещенную в массивный железный каркас. Для перемещения луча по изделию на пути луча установлена отклоняющая магнитная система. На рис. 188 показана электронная пушка. Сварочная установка фирмы Ульвак (Япония) показана на рис. 189.

Дуговая сварка в камерах с контролируемой атмосферой

В промышленности многие металлы сваривают дугой с защитой места сварки инертными газами: аргоном или гелием. Различают, следующие способы защиты металлов от атмосферы при дуговой сварке в инертных газах: с применением стандартных сварочных горелок для сварки в струе инертных газов; с применением подвижных защитных микрокамер; с использованием стационарных камер с контролируемой инертной атмосферой [7, с. 72–76].

Самый распространенный и простой способ защиты ванны расплавленного металла от действия атмосферы – использование аргонодуговых горелок; в некоторых случаях применяют также защиту и нижней стороны соединяемых кромок.

Электродуговая сварка с защитой места сварки струей инертных газов широко применяется при изготовлении изделий из высоколегированных сталей, алюминиевых и магниевых сплавов, сплавов на основе никеля. Однако, как показывает практика, при сварке активных и тугоплавких металлов, а также при сварке листов большой толщины и поковок из высоколегированных сталей, алюминиевых и магниевых сплавов с использованием обычных сварочных горелок не обеспечивается необходимое качество сварочного соединения вследствие недостаточной защиты металла, нагретого до высоких температур.

Более совершенный метод сварки с защитой инертными газами – сварка с использованием защитных кожухов (микрокамер), представляющих собой небольшие подвижные камеры, которые позволяют защитить не только ванну расплавленного металла, но и значительную область металла околошовной зоны, нагретого до высоких температур.

Размеры микрокамер и их форму выбирают в зависимости от вида свариваемого металла и его толщины, режимов сварки, формы изделия. Микрокамеры должны обеспечивать надежную защиту инертным газом зоны металла, нагретого до температур, при которых еще может происходить активное взаимодействие металла с кислородом и азотом, воздуха. При сварке циркония необходимо защищать зону металла с температурой выше 5000 ºС (773 К).

В подвижную камеру инертный газ подается через сопло и специальный газоподводящий шланг (рис. 11.1). Корень шва защищен инертным газом, поступающим в подкладку, имеющую канавку. При сварке сосудов или труб оба конца изделия закрывают, а инертный газ непрерывно в процессе сварки подают внутрь изделия.

При сварке в микрокамерах для предупреждения подсоса воздуха инертные газы следует подавать с минимальной скоростью, обеспечивающей заполнение камеры с незначительным избыточным давлением.

Микрокамеры обычно имеют охлаждающие рубашки или трубки, по которым протекает вода. Кромки камер, соприкасающиеся с изделием, имеют небольшие отверстия позволяющие защитному газу вытекать из-под камеры и тем самым препятствовать попаданию внешней атмосферы в камеру.

Сварка изделий с использованием микрокамер может осуществляться двумя способами: или камера движется по изделию при неподвижном изделии, или камера неподвижна, а изделие передвигается. В обоих случаях камера прижимается к изделию с помощью пружин.

Применение защитных микрокамер, хотя несколько и улучшает технологический процесс, особенно при сварке изделий больших толщин и крупногабаритных изделий, но все-таки не гарантирует высокого качества сварных соединений, поскольку защита не совершенна ввиду возможности проникновения воздуха под камеру в процессе сварки изделия.

Чтобы получить швы высокого качества, необходимо оборудование, обеспечивающее надежную защиту расплавленного металла от воздействия атмосферного воздуха – это герметичные камеры, заполненные инертным газом, в которых происходит сварка. Преимущество такой камеры состоит в возможности создания атмосферы из инертных газов с минимальным содержанием кислорода и азота, а следовательно, в обеспечении более стабильных механических свойств сварного соединения.

В камерах с контролируемой атмосферой можно сваривать плавящимся и неплавящимся электродами вручную или же автоматами. В камере для ручной сварки (рис. 11.2) могут работать одновременно два сварщика, для чего в камере имеется две пары отверстий с резиновыми перчатками.

Подготовка камеры к сварке заключается в следующем: свариваемые изделия устанавливают в камере, куда также загружают электроды и присадочную проволоку. После загрузки камеры загрузочные люки и отверстия для перчаток герметизируют. В камере с помощью вакуумных насосов создается вакуум 10 мм рт. ст. (133×10 -4 Н/м 2 ). Для ускорения дегазации стенок камеры в процессе откачки камера может быть снабжена водяной рубашкой, по которой циркулирует горячая вода. Для предохранения резиновых перчаток от разрыва воздух откачивают с наружной стороны люков, перекрывающих отверстия с перчатками. После откачки камеру заполняют аргоном или гелием до давления, равного атмосферному. Давление в камере контролируют по мановакуумметру.

При сварке в камерах питание дуги осуществляется от источника постоянного тока или трансформатора с конденсаторной батареей. Для возбуждения дуги применяют осцилляторы. При сварке используют постоянный ток прямой полярности или переменный ток. При сварке плавящимся электродом используют и обратную полярность. Сварку в камере проводят без подачи инертного газа в горелку на тех же режимах, что и при сварке в инертных газах на воздухе. При ручной сварке в таких камерах трудность ведения процесса заключается в том, что избыточное давление, создающееся в камере вследствие нагревания газа, стремится вытолкнуть из камеры руки сварщика. Для предупреждения этого явления необходимо часть газа выпускать в процессе сварки.

О надежности газовой защиты в процессе сварки и при последующем охлаждении сварного соединения можно судить до некоторой степени по внешнему виду шва. Блестящая серебристая поверхность шва свидетельствует о хорошей защите. Появление на шве и в околошовной зоне цветов побежалости, налетов и т. п. указывает на плохую защиту металла.

Критерием оценки степени загрязнения металла шва азотом и кислородом служит твердость металла шва. При хорошей защите твердость металла шва не превосходит исходной твердости основного металла. Иногда для получения более чистой инертной атмосферы перед сваркой изделия в камерах сваривают образцы из активных металлов (титана, циркония).

Об эффективности защиты металла при обычной сварке горелками, при сварке с использованием защитных кожухов и в камерах с контролируемой атмосферой можно судить по графику на рис. 11.3.

При сварке в камерах с контролируемой атмосферой пластичность металла сварного соединения приближается к пластичности основного металла. Автоматическая дуговая сварка в камерах с контролируемой атмосферой обеспечивает более стабильное качества сварных соединений, чем ручная.

Таким способом можно удалить из аргона следы влаги, кислорода и азота.

Особенности сварки различных сталей и сплавов в инертных газах

Сварку стальных деталей малой толщины осуществляют обычно аргонодуговой сваркой неплавящимся W-электродом с присадочной проволокой, что обеспечивает наиболее высокое качество сварных соединений. Спецификой сварки не полностью раскисленных низкоуглеродистых сталей, особенно кипящих, является получение металла шва со склонностью к пористости вследствие окисления углерода содержащейся в стали закисью железа и выделения СО из ванны по реакции

[Fe3C] + [FeO]которая идет за счет кислорода, накопленного в сталях во время их выплавки, но может возникнуть при наличии примесей к аргону, а также за счет влажности газа и содержащегося в нем кислорода.

Для подавления реакции (10.24) в сварочной ванне нужно иметь достаточное количество раскислителей (Si, Mn, Ti), т. е. использовать сварочные проволоки Св-08ГС или Св-08Г2С (табл. 10.3). Можно снизить пористость путем добавки к Ar до 5 % О2, который, вызывая интенсивное кипение сварочной ванны, способствует удалению СО до начала кристаллизации.

Таблица 10.3. Состав наплавленного металла при сварке

проволоками различных марок низкоуглеродистых сталей

(ГОСТ 2246–70), %

Среднелегированные стали содержат в своем составе достаточное количество активных легирующих компонентов для подавления пористости, вызываемой окислением углерода. При сварке W-электродом в среде аргона уровень водорода, вызывающего образование водородных пор, незначителен. Поэтому главное внимание обращают на формирование благоприятной схемы кристаллизации. Это обеспечивает плотную структуру шва, а состав металла шва соответствует составу основного металла, если присадочные проволоки близки к нему по составу. Для увеличения глубины проплавления применяют активирующие флюс-пасты на основе CaF2, наносимые на кромки перед сваркой.

Аустенитные коррозионно-стойкие и жаропрочные стали марок 12Х18Н10Т, Х23Н18 и др., сваривают в среде аргона неплавящимся электродом с присадочным материалом, обеспечивающим 4…6 % Feδ в шве для предотвращения образования горячих трещин. Аустенитно-мартенситные стали очень чувствительны к влиянию водорода, который сильно охрупчивает металл шва и обусловливает его замедленное разрушение в виде холодных трещин. В этих случаях требуется осушка аргона или добавка к нему многовалентных фторидов SiF4, которые связывают водород в атмосфере дуги и уменьшают поглощение водорода металлом.

Сварку стальных конструкций повышенной толщины (от 10 до

20 мм) выполняют более производительным плавящимся электродом на постоянном токе обратной полярности. При этом в аргон добавляют 20 % СО2 или 5 % О2 либо их тройные смеси с целью обеспечения мелкокапельного переноса. Капли металла окисляются с поверхности, что снижает поверхностное натяжение и ускоряет их отрыв. В сварочной ванне оксиды металла восстанавливаются раскислителями, введенными в состав электродного металла. Добавка кислорода к аргону позволяет также снизить критическое значение сварочного тока, при котором обеспечивается мелкокапельный или струйный перенос капель в ванну.

При сварке цветных сплавов на основе Al, Mg, Ti и Cu требуется аргон повышенной чистоты, а также тщательная подготовка свариваемых кромок, присадочной и электродной проволоки вследствие опасности появления пористости сварных соединений. Это определяется физико-химическими свойствами металлов.

Сложность металлургических процессов сварки алюминия и его сплавов (Al–Mg, Al–Cu и др.) в защитных газах неплавящимся и плавящимся электродами обусловлена наличием оксидных пленок Al2O3 с температурой плавления около 2300 К. Оксиды алюминия способствуют образованию пор в металле шва и снижают пластичность шва. Оксид Al2O3 может гидратироваться, т. е. соединяться с парами воды, и при попадании в сварочную ванну он будет обогащать ее водородом, что приведет к пористости в сварном соединении. Поэтому перед сваркой кромки изделия травят в щелочных растворах, механически защищают металл и обезжиривают. Электродная проволока подвергается травлению и механической зачистке. Наилучшим способом подготовки электродной или присадочной проволоки является электрохимическая полировка. Полированная проволока может долго храниться в кассетах с плотной рядовой намоткой и не требует никакой предсварочной обработки.

Основным способом очистки сварочной ванны от оксидов

является катодное распыление. Для этого свариваемый металл должен быть катодом, который бомбардируется положительными ионами – парами свариваемого металла, разрушающими пленки оксидов. Чтобы не перегревать анод (W-электрод), применяют переменный ток. Очистка от оксидов в каждом полупериоде сменяется полупериодом ослабления нагрева вольфрама.

Рассмотрим наиболее производительный способ очистки сварочной ванны, используемый при сварке плавящимся электродом. При этом применяют постоянный ток обратной полярности, т. е. с непрерывной катодной очисткой ванны от оксидов. Главным этапом

получения качественного шва является стадия капли, когда определяется степень насыщения металла водородом. Чем крупнее капля, тем дольше она находится в столбе дуги, а затем создает короткое замыкание дуги и нагревается до температур, близких к температуре

кипения (Т > 2100 К). При этом капля теряет бóльшую долю легирующих элементов (по данным А.Я. Ищенко, в сплаве АМг6 содержание магния снижается до 3…4 %) и насыщается водородом из зоны столба дуги. Поэтому интенсивно разрабатываются процессы управляемого мелкокапельного переноса путем принудительного отрыва капли жидкого металла от электрода на основе пинч-эффекта. В связи с этим весьма эффективна импульсно-дуговая сварка плавящимся электродом на постоянном токе обратной полярности с частотой импульсов 200…300 Гц.

Сварка магниевых сплавов (МА2, МА8, MA2-1) в основном похожа на сварку алюминиевых сплавов, но оксид MgO, составляющий основную часть поверхностного слоя, менее прочно связан с металлом и не обладает такими защитными свойствами, как Al2O3.

Основные дефекты при сварке алюминиевых и магниевых сплавов – пористость и наличие оксидных включений в металле шва. Оксиды Al2O3 и МgО обладают большей плотностью, чем жидкий металл, не растворяются в сварочной ванне и не всплывают на ее поверхность.

Металлургические процессы сварки титана и его сплавов чрезвычайно осложнены исключительной химической активностью титана. Титан и его наиболее распространенные сплавы (ВТ1, ВТ5, ВТ15, ОТ4) реагируют с кислородом, азотом, углеродом, водородом. Наличие этих соединений приводит к резкой потере пластичности металла сварного шва. Титан особенно чувствителен к водороду, с которым он образует гидриды TiH2 и TiH1,75, разлагаю-щиеся при высокой температуре, а при кристаллизации образующие игольчатые кристаллы, которые нарушают связь между метал-лическими зернами титана, вызывая склонность швов к замедленному разрушению. Перед сваркой необходимо контролировать

содержание водорода в титане. Для ответственных конструкций массовая доля водорода не должна превышать 0,006 %. Содер-жание других компонентов воздуха может быть выше: 0,15 % О2, 0,05 % N2 .

Для сварки употребляется аргон высшего сорта, прошедший дополнительную очистку. Сварку предпочтительно вести вольфрамовым электродом с применением флюс-паст на основе CaF2, для сжатия дуги и увеличения глубины проплавления. При сварке титана защищают не только сварочную ванну, но и весь шов до температуры 773 К, т. е. необходимо создавать зону аргона перед дугой и обдувать аргоном кристаллизующийся и остывающий шов. Кроме того, аргон следует подавать снизу шва для защиты обратной стороны шва.

Сварку особо ответственных конструкций и изделий выполняют в камерах с контролируемой атмосферой. В этом случае изделие помещают в камеру, заполненную аргоном; сварку выполняют с помощью манипуляторов. В отдельных случаях создают «обитаемые » камеры, в которых сварщик работает в скафандре, соединенном с внешней средой гибкими шлангами.

Трудности при сварке меди и ее сплавов в защитных газах обусловлены наличием в исходном металле закиси меди Сu2O, ее образованием при сварке, а также высокой растворимостью водорода в шве. Для получения качественного шва (без пор), сохраняющего уникальные физические свойства – высокую электропроводность и теплопроводность, сварку меди и ее сплавов выполняют в инертных защитных газах: аргоне, гелии и их смесях, а также в чистом азоте, который по отношению к меди проявляет свойства инертного газа. Сварку ведут неплавящимися электродами – вольфрамовым и угольным (не для всех марок меди) – на постоянном токе прямой полярности с подачей присадочной проволоки, а также – плавящимся электродом. Кроме того, аргонодуговую сварку меди осуществляют с применением специальной флюс-пасты, содержащей раскислители: ферромарганец, ферросилиций, феррофосфор, ферротитан и редкоземельные элементы. Флюс наносят на присадочную проволоку или в канавку на подкладке под корень шва.

В том случае, когда в качестве защитного газа используют азот, особые требования предъявляют к его чистоте по отношению к кислороду. Он может повысить окисленность металла шва и существенно снизить стойкость вольфрамового электрода. Более эффективен угольный электрод в азоте. Он создает дополнительную защиту в виде СО. Медь и ее сплавы можно сваривать в азоте угольным электродом на графитовой или асбестовой подкладке.

Металлургические особенности вакуумной защиты сварочной ванны

Применение в авиакосмической и ракетной технике новых конструкционных материалов на основе титана, молибдена, ванадия и других химически активных и тугоплавких металлов потребовало разработки принципиально новых методов сварки и более эффективных способов защиты зоны сварки.

Значительные трудности дуговой сварки указанных металлов обусловлены тем, что наличие в шлаковой и газовой фазах кислорода, азота, водорода и их соединений вызывает охрупчивание, появление пор и резкое ухудшение физико-механических свойств сварных швов.

Получение высококачественных сварных соединений из химически активных металлов оказалось возможным только после разработки оборудования и технологического процесса сварки электронным лучом в вакуумной камере. При давлении р ≤ 1,3 Металлургические особенности образования шва при электронно-лучевой сварке во многом обусловлены чрезвычайно высокой плотностью энергии, выделяемой в пятне нагрева (примерно 51) благодаря весьма высокой интенсивности и сосредоточенности такого источника нагрева, как электронный луч, достигается исключительно узкое и глубокое проплавление металла в вакууме с весьма незначительной по протяженности околошовной зоной, что обеспечивает сокращение объема высокотемпературного нагрева металла и растворенных в нем газов;

2) кратковременность пребывания сварочной ванны в расплавленном состоянии, ее малый объем и незначительные размеры зоны сплавления способствуют также уменьшению отрицательного влияния диффузионных процессов, вызывающих пористость металла шва;

3) положительное влияние вакуума на качество сварных соединений выражается в том, что значительно ускоряются и облегчаются процессы диссоциации оксидов газов не только в поверхностных, но и во внутренних слоях металла. Удаление кислорода и азота из сварочной ванны при электронно-лучевой сварке происходит тем полнее, чем больше упругость диссоциации оксидов и нитридов. Так, при сварке меди, кобальта, никеля обеспечивается практически полная диссоциация оксидов этих металлов в камере с разрежением р ≤ 6,5·10 –2 Па. Также интенсивно диссоциируют нитриды алюминия, ниобия, хрома, магния, молибдена;

4) высокая степень разрежения, которая может быть достигнута в сварочной камере при сварке электронным лучом, способствует разрушению поверхностных загрязнений и оксидных пленок, которые, как правило, препятствуют получению качественного сварного соединения при дуговых способах сварки.

Сварка в контролируемой атмосфере

Сварка в контролируемой атмосфере (ГОСТ 2601-84) – сварка, осуществляемая в камере, заполненной газом определенного состава.

Как известно из практики применения дуговой сварки металлов имеющих высокую химическую активность по отношению к кислороду, азоту, водороду, углероду в среде защитных газов, основной причиной возникновения дефектов сварки является некачественная газовая защита сварочной дуги, жидкого металла сварочной ванны и нагретого металла околошовной зоны. Для улучшения газовой защиты и исключения возможности влияния вредных газовых примесей, содержащихся в атмосфере, используют специализированные установки для сварки в контролируемой атмосфере. Данные установки могут быть нескольких типов:

- Вакуумные установки для сварки.

Аналогом подобных камер являются старые советские установки для сварки в вакууме типа УСКС-10, УСКС-17, УСКС-21, УСКС-25, и т.д. Вакуумные установки для получения требуемой чистоты газовой атмосферы, вакуумируется до 1,3х10-2 Па, после чего заполняется аргоном высшего сорта. Вакуумирование производится с помощью системы вакуумных насосов, которая проектируется исходя из требований по глубине вакуума и времени откачки атмосферной камеры.

- Установки для сварки в контролируемой атмосфере.

Отличительной особенностью данных камер для сварки в контролируемой среде является применение специализированной системы очистки защитного газа внутри камеры. На первом этапе внутренний объём камеры продувается аргоном, вытесняя воздух наружу до тех пор, пока содержание загрязняющих примесей в атмосфере камеры не достигнет установленных значений. По достижению необходимого уровня чистоты, продувка останавливается и запускается система очистки и рециркуляции газа, обеспечивающая удаление примесей до их минимальных значений (менее 10 ppm).

Конструктивно все типы камер для сварки изготавливаются из нержавеющей стали и представляют собой полностью герметичный бокс, заполненный защитным газом, внутри которого располагается свариваемая деталь.

Вакуумная камера для ручной сварки. Модель IRS 2000

Данная камера является современным аналогом устаревшей модели установки для вакуумной сварки УСКС-25. Применение современных электронных составляющих компонентов вакуумных систем, более качественных материалов, а также комплектующих от производителей с мировым именем, таких как Edwards, Varian, General Electric, Siemens, ABB, FESTO и т.д. позволили значительно увеличить надёжность и качество работы данной установки. Установка используется для сварки компонентов авиационного двигателя. Ориентировочная стоимость данной установки составляет 28340000 руб. с НДС.

Состав установки:

- 1. Сварочная вакуумная камера

- 2. Вакуумная система

- 3. Система газоанализа для контроля содержания

примесей - 4. Автоматическая система контроля на основе ЧПУ

- 5. 6-ти осевой автоматический позиционер для

свариваемой детали - 6. Сварочный источник Fronius MW 5000

Технические характеристики:

- 7. Габариты вакуумной камеры 1685х1710х2300 мм

Вакуумная камера для ручной сварки. Модель IRS 1700

Данная установка используется для сварки титановых лопаток авиационного двигателя для ближне-среднемагистральных узкофюзеляжных пассажирских самолётов. Применение в составе установки 5-ти осевого сварочного позиционер позволяет обварить всё изделие за один установ, без дополнительной разгерметизации камеры для осуществления переустановки детали, что позволило значительно увеличить производительность. Ориентировочная стоимость установки составляет 26200000 руб. с НДС.

- 1. Сварочная вакуумная камера

- 2. Вакуумная система

- 3. Система газоанализа для контроля содержания

примесей - 4. Автоматическая система контроля на основе ЧПУ

- 5. 5-ти осевой автоматический позиционер для

свариваемой детали - 6. Сварочный источник Fronius MW 5000

- 7. Габариты вакуумной камеры 1630х1550х1885 мм

Установка для роботизированной сварки в контролируемой атмосфере. Модель ISR ROB 45

Особенностью установки является наличие системы очистки и рециркуляции внутренней атмосферы камеры, что позволяет получить требуемые показатели качества защитной атмосферы без предварительного вакуумирования сварочной камеры.

Загрузка детали в сварочную камеру осуществляется через специализированные шлюзы, расположенные с двух боковых сторон центральной камеры. Перед загрузкой свариваемой детали в центральную сварочную камеру, производится вакуумирование загрузочных шлюзов до 1.3x10 -3 Па с последующим заполнением аргоном объёма шлюза. Сварочный процесс осуществляется полностью в автоматическим режиме с применением роботов. Возможна ручная подварка изделия после роботизированной сварки.

Состав установки:

- 1. Сварочная камера

- 2. Автоматический шлюз для загрузки свариваемых

деталей в комплекте с системой вакуумирования

2шт. - 3. Автоматический позиционер для перемещения

свариваемой детали в центральную камеру – 2шт. - 4. Система очистки и рециркуляции газа – 2шт.

- 5. Система газоанализа

- 6. Загрузочный промышленный робот

ABB IRB7600-10/1.45 - 7. Сварочный промышленный робот IRB1600-10/1,45

- 8. Роботизированный сварочный источник

Fronius MW 5000 - 9. Ручной сварочный источник Fronius MW 5000

- 10. Автоматическая система контроля на основе ЧПУ

с сенсорным экраном

Технические характеристики

- 1. Габариты центральной сварочной камеры

3000х4500х3000 мм - 2. Габариты шлюзов для загрузки свариваемых

деталей 1300х1300х1400 мм - 3. Предельный вакуум в загрузочных шлюзах

1.3x10 -3 Па

Для контроля содержания примесей в защитном газе используется специализированная система газоанализа в комплекте с различными газоанализаторами для следующих компонентов: влага, кислород, водород и азот. Выбор конкретного газоанализатора зависит от требований к измеряемому компоненту и его измеряемой концентрации. В случае превышения максимально допустимой концентрации, какого либо из компонентов, система подаёт соответствующий сигнал, после чего сварка будет остановлена и может быть запущено повторное вакуумирование сварочной камеры или включена система рециркуляции и очистки защитного газа.

Газоанализаторы азота и водорода Газоанализаторы кислорода и влаги

Примеры работ с камерами с контролируемой атмосферой

Примеры изготавливаемых деталей

Камеры для сварки в контролируемой атмосфере

Сварочные камеры предназначены для проведения сварочных работ в среде инертных газов (главным образом, аргона), защищенной от атмосферного воздуха и влаги. Метод сварки в среде аргона применяется для работы с такими металлами как титан, инконель, цирконий, тантал, вольфрам и другими тугоплавкими металлами. Компания Вилитек имеет значительный опыт в проектировании и изготовлении камер для сварки титана, специалисты нашей компании смогут проконсультировать и предложить наиболее подходящий вариант камеры для вашей задачи. Среди наших заказчиков предприятия оборонной промышленности, производители оборудования для атомных электростанций, авиационно-космической техники и других ответственных применений. Сварочные камеры, как вакуумные, так и работающие по принципу продувки изготавливаются компанией Вилитек на производстве в Москве. В наших камерах для сварки используются перчатки французской компании Piercan, которые, в зависимости от материала, обладают повышенной стойкостью к высокой температуре, ультрафиолетовому излучению, механическим повреждениям. Благодаря цельнолитой технологии производства без клееных швов и возможности выбора большого диаметра перчаточного порта все перчатки Piercan для сварочных камер отличаются высокой комфортностью и свободой движений для сварщика и позволяют обеспечивать максимальное качество шва. Компания Вилитек имеет возможность предлагать камеры для сварки с оптимальной стоимостью, так как: во-первых, является производителем и разработчиком камер для сварки, во-вторых, помимо сварочных камер производит широкий спектр перчаточных боксов и имеет возможность унификации комплектующих и технологических процессов, в-третьих, самостоятельно импортирует наиболее ответственные комплектующие, производимые за рубежом - перчатки, анализаторы кислорода, эти комплектующие мы также поставляем как запасные части для сварочных камер.

Особенности и преимущества:

- Надежная защита от атмосферного воздуха и влаги.

- Широкий модельный ряд стандартных типоразмеров.

- Возможность изготовления по индивидуальному заказу.

- Различные опции и принадлежности.

- Крышка из прозрачного органического стекла.

Примеры сварочных камер с контролируемой атмосферой:

Стандартная сварочная камера с контролируемой атмосферой

Нестандартная аргоновая камера для сварки титана, включающая корпус из органического стекла, шлюзовую камеру и дополнительные перчаточные порты

Стандартная вакуумная камера для сварки титана

| Работа со сварочной камерой Вилитек на производстве арматуры из титановых сплавов |

Рамные сварочные камеры с продувкой инертным газом

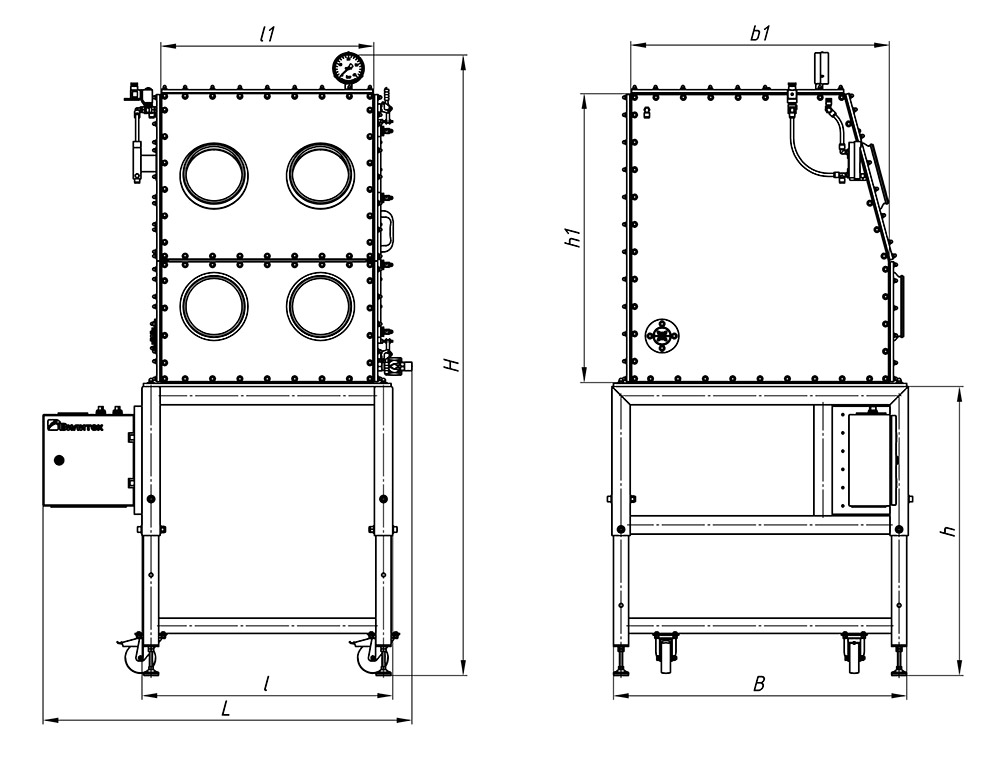

Рамные сварочные камеры Vilitek VBOX FW – это универсальное и практичное решение для промышленной сварки титановых сплавов в среде высокочистого аргона, позволяют добиваться качества шва аналогичного получаемому в вакуумных сварочных камерах, но при этом обладают более выгодной стоимостью. Ориентированы на нужды предприятий авиационной, космической, атомной промышленностей. Рама и обечайки шлюзов камер изготовлены из нержавеющей стали. Панели изготавливаются из специального прозрачного полимера, отличающегося низкой газопроницаемостью, высокой химической стойкостью, прочностью и огнестойкостью. К преимуществам конструкции рамных сварочных камер VBOX FW относятся отличный обзор области сварки со всех сторон, ремонтопригодность, легкость замены поврежденных панелей, возможность модернизации и дооснащения опциями.

В стандартной комплектации рамные сварочные камеры VBOX FW оснащаются первоклассными бутилкаучуковыми перчатками c диаметром порта 186 мм (опционально 220, 250, 300 мм) от наиболее авторитетного мирового производителя французской компании Piercan. Инертный газ подводится к камере снизу, выпускной клапан находится сверху. Загрузка объектов для сварки осуществляется через малый боковой люк или большой люк сверху камеры. В комплект входит сварочный стол с отверстиями для крепления оснастки, на стенке камеры предусмотрен безразрывный герметичный ввод, позволяющий вводить в камеру до 20 кабелей или трубок (16-и кабелей или трубок наружным диаметром от 4 до 16 мм и до 4-х кабелей или трубок наружным диаметром от 10 до 32 мм), что позволят подключать к камере сварочные аппараты различного типа с газовым и водяным охлаждением горелки, а также заводить кабели управления, в том числе для сварочных манипуляторов. Сварочный стол в камерах изготовлен с отверстиями для закрепления стандартной сварочной оснастки (толщина плиты 8 мм, диаметр отверстий 16 мм, шаг 100 мм), опционально может быть изготовлено по ТЗ заказчика.

Технические характеристики

Внутренние размеры рабочей камеры, ШхГхВ, мм

Внутренний диаметр люка, мм

Кол-во перчаток, шт.

Количество уровней установки перчаток, шт.

Размеры стандартных сварочных камер Vilitek VBOX FW

Камеры с размерами, отличными от стандартных могут быть изготовлены компанией Вилитек

по заказу.

Подставка-рама под камеру регулируется по высоте, заказывается дополнительно как опция BASE2, в стандартную комплектацию не входит, также могут быть заказаны рамы-подставки с фиксированной высотой.

Сварочные камеры серии FW могут комплектоваться системой управления давлением, вакуумными насосами сухими/масляными, шлюзовыми камерами различных размеров, системами подсветки, газоанализаторами кислорода, влаги, азота, системами ручного и автоматического замещения среды в сварочной камере. Для консультации по сварке с использованием аргоновых сварочных камер и подбора оптимальной комплектации обращайтесь к инженерам отдела продаж компании Вилитек.

Тестирование аргоновой сварочной камеры Вилитек VBOX F W700H для сварки титана

Сварочные камеры для сварки с поддувом

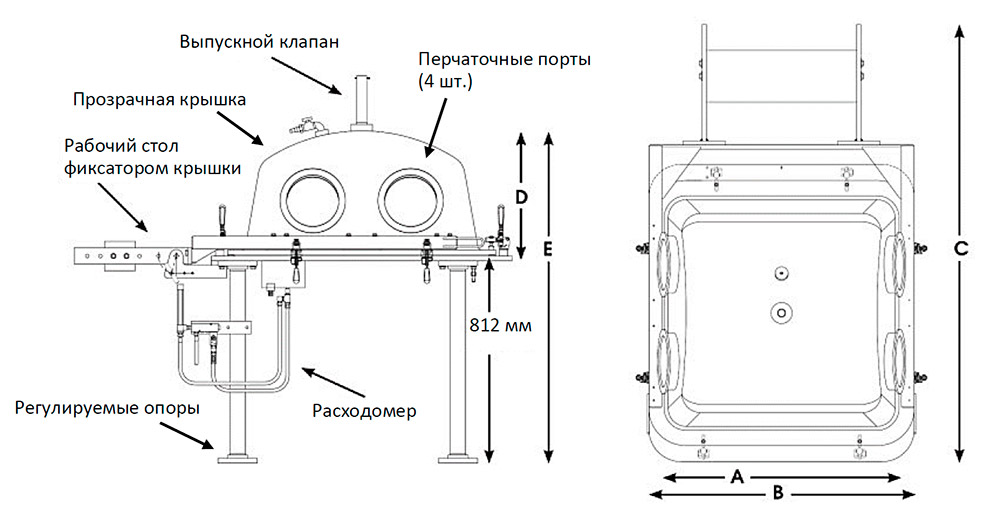

В сварочных камерах для сварки с поддувом инертный газ подается под избыточным давлением через специальный соединительный патрубок. Конструкция камеры обеспечивает быструю замену атмосферного воздуха инертным газом с целью предотвращения окисления материалов.

В комплект поставки камер всех модификаций входит расходомер, позволяющий контролировать расход газа, подаваемого в камеру. Атмосферный воздух отводится из камеры по мере подачи инертного газа через шаровой обратный клапан, расположенный в крышке.

Для подключения к камере анализатора концентрации кислорода предусмотрен специальный клапан.

Стандартные модификации и технические характеристики

Масса брутто, прибл., кг

Стандартная конфигурация включает следующие узлы:

- Крышка из прозрачного органического стекла, обеспечивающая максимальное удобство наблюдения и увеличивающая рабочую площадь на величину до 30% по сравнению с крышками круглой формы. Крышка легко откидывается и уравновешивается, благодаря чему реализуется быстрый и удобный доступ к рабочей зоне. Материал крышки устойчив к воздействию УФ-излучения.

- Перчаточные порты: в стандартной комплектации камеры оснащаются двумя парами перчаточных портов; в качестве опции доступно большее количество портов.

- Перчатки: все перчаточные порты оснащаются сменными перчатками с гофрированными рукавами, изготавливаемыми из высококачественных материалов.

- Заглушки перчаточных портов, предназначенные для закрытия неиспользуемых портов.

- Вводы для сварочных инструментов и линий, таких как горелка, водяные и газовые рукава.

- Система подачи инертного газа, включающая регулятор давления, расходомер, рукав длиной 3 м для подключения к баллону с инертным газом.

- Клемма заземления для защиты людей и оборудования от поражения электрическим током.

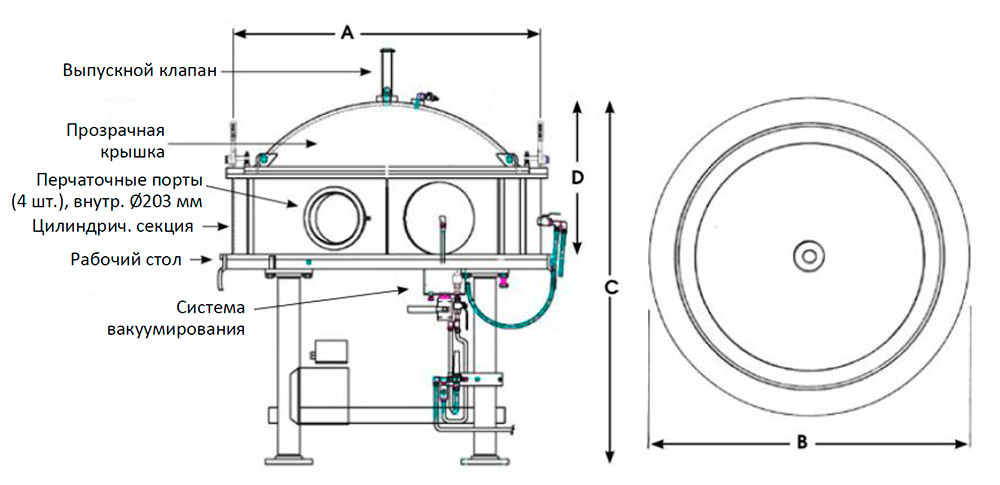

Вакуумные сварочные камеры

Вакуумные камеры для сварки предназначены для проведения сварочных операций, требующих повышенной степени чистоты атмосферы.

При работе сначала атмосферный воздух откачивается из камеры системой вакуумирования, создающей в ней разряжение до -700 мм рт. ст. При этом из камеры удаляются все загрязнения и влага. После вакуумирования камера заполняется чистым инертным газом (как правило, аргоном). Такая конструкция позволяет сократить время замены газа в камере, а также снизить расход инертного газа, обеспечивая при этом максимальную степень чистоты атмосферы.

Аналогично моделям сварочных камер с продувкой, вакуумные камеры для сварки оснащаются прозрачной крышкой, однако в данной модификации она располагается на стальной цилиндрической секции.

Масса брутто, прибл., кг

(высота крышки и рабочей камеры)

- Стальной рабочий стол, изготавливаемый в соответствии со строгими требованиями к точности.

- Стальная рабочая камера, оснащенная перчаточными портами с клапаном для вакуумирования.

- Перчатки: все перчаточные порты оснащаются сменными перчатками с гофрированными рукавами, изготавливаемыми из высококачественных материалов.

- Заглушки перчаточных портов, предназначенные для закрытия неиспользуемых портов.

- Крышка из прозрачного органического стекла с выпускным патрубком.

- Система вакуумирования, включающая в себя вакуумный насос, клапан подачи инертного газа, высокоточный вакуумметр и расходомер инертного газа с регулятором давления.

- Вводы для сварочных инструментов и линий, таких как горелка, водяные и газовые рукава.

- Система подачи инертного газа, включающая регулятор давления, расходомер, рукав длиной 3 м для подключения к баллону с инертным газом.

- Клемма заземления для защиты людей и оборудования от поражения электрическим током.

Опции

- Дополнительная секция для сварочных камер поддувочного типа

Предназначена для увеличения рабочего объема сварочной камеры. Доступны следующие стандартные исполнения по высоте: 380, 457 и 609 мм. Также возможно изготовление секций по индивидуальному заказу. - Шлюзовая камера

Шлюзовая камера, соединяемая с крышкой, обеспечивает доступ к рабочей камере с минимальными потерями газовой атмосферы. Камера оснащается навесными дверцами на каждом конце тамбура и отдельной системой подачи инертного газа. Возможно оснащение шлюзовой камеры перчаточными портами. - Затемнение крышки

Затемнение выбранной зоны крышки с целью использования в качестве «смотрового окна» при сварке с целью защиты глаз. - Колесные опоры

Усиленные поворотные колесные опоры с углом поворота 360°, обеспечивающие удобство перемещения сварочной камеры. - Сварочный позиционер

Сварочный позиционер ZB-300 предназначен для поворота заготовки внутри рабочей камеры. Технические характеристики:- максимальный диаметр заготовки: 100 мм;

- грузоподъемность: в вертикальном положении 136 кг, в горизонтальном положении 204 кг;

- максимальный угол наклона планшайбы: 90°;

- возможность фиксации планшайбы в различных положениях с шагом 15°;

- электродвигатель постоянного тока закрытого типа;

- диаметр планшайбы: 305 мм;

- специальная смазка для работы в сварочной камере;

- количество гнезд под инструменты: 4 шт.;

- ножная педаль для пуска/останова.

Нестандартные сварочные камеры

Помимо стандартных модификаций возможно изготовление сварочных камер обоих типов по индивидуальным рабочим параметрам и размерам. Такие камеры имеют все преимущества стандартных моделей и позволяют удовлетворить большинству возможных потребностей в сфере сварки в атмосфере инертных газов. Для получения дополнительной информации просим обращаться к нашим специалистам.

Читайте также: