Текущий и капитальный ремонт сварочного трансформатора

Обновлено: 19.05.2024

Периодичность текущих ремонтов силовых трансформаторов (без подъема магнитопровода) определяется в соответствии с установленными нормами и зависит от их технического состояния.

При текущем ремонте масляного трансформатора его осматривают снаружи и устраняют выявленные дефекты, чистят изоляторы, бак и радиаторы, удаляют грязь из расширителя, доливают масло, проверяют маслоуказатель, спускной кран и уплотнения, надежность контактных соединений, берут пробу масла, проводят испытания и измерения.

В процессе осмотра проверяют герметичность уплотнений. Если она нарушена и имеется течь масла между крышкой и баком или фланцевыми соединениями, то подтягивают гайки. Если же это не помогает, уплотнения заменяют новыми, из маслостойкой резины.

Бак трансформатора и радиаторы очищают от пыли и масла, изоляторы протирают бензином. Удаляют грязь из расширителя и проверяют работу маслоуказателя. При необходимости доливают масло. Необходимо помнить, что температура доливаемого масла должна отличаться от температуры масла в трансформаторе не более чем на 5°С.

Затем проверяют воздухоосушитель. Если индикаторный силикагель имеет розовый цвет, его заменяют новым (голубым). Силикагель для повторного использования восстанавливают путем сушки: индикаторный — при 100 - 120 °С в течение 15 - 20 ч (до ярко-голубого цвета), гранулированный — при 400 - 500 °С в течение 2ч.

Перезарядка термосифонного фильтра выполняется, если кислотное число масла составляет 0,1мг КОН (по результатам испытания пробы масла). Для этого сливают масло из расширителя, снимают крышку фильтра, а затем решетку с силикагелем. Бывший в употреблении силикагель заменяют свежим, сухим. Установив крышку, заливают масло в расширитель, предварительно выпустив воздух из фильтра через пробку на его крышке. Масло доливают до соответствующей отметки на маслоуказателе расширителя в зависимости от температуры масла, которую контролируют термометром, установленным на крышке бака. В корпус оправы термометра также заливают трансформаторное масло.

При текущем ремонте сухого трансформатора необходимо снять кожух и удостовериться в отсутствии механических повреждений обмоток, изоляторов и других частей трансформатора, проверить надежность контактных соединений и заземлений, продуть трансформатор чистым сухим воздухом и протереть изоляторы.

По окончании ремонта замеряют сопротивление изоляции обмоток трансформатора R60" и определяют коэффициент абсорбции (отношение R60" и R15", где R60" — сопротивление изоляции через 60 с, R15" — через 15 с после начала измерения) мегаомметром на 2500 В. Сопротивление изоляции измеряют между каждой обмоткой и корпусом и между обмотками.

12. Ремонт измерительных трансформаторов

Текущий ремонт измерительных трансформаторов начинают с очистки их от пыли и грязи, затем осматривают фарфоровую, эпоксидную или другую изоляцию, проверяют надежность их крепления к конструкции, объем масла в баке и отсутствие течи в уплотнениях и сварных швах. Чтобы устранить течь масла, подтягивают скрепляющие болты. Если это не помогает, ставят новую прокладку из маслостойкой резины. Если масло протекает через сварные швы, трансформатор заменяют новым.

Проверяют надежность соединения трансформатора с контуром заземления, контактные соединения внешних проводов с трансформатором, соединения вторичных обмоток с "землей". При ремонте разборных трансформаторов тока проверяют отсутствие ржавчины на торцах магнитопровода. Для этого отсоединяют проводники, откручивают гайки скрепляющих болтов и разнимают половинки трансформатора. Ржавчину снимают шкуркой, половинки скрепляют болтами, стараясь, чтобы между ними не было воздушного зазора и кабель располагался в центре окна трансформатора.

В трансформаторах измеряют сопротивление изоляции, первичной обмотки — мегаомметром на 2,5 кВ, вторичной — на 1 кВ. Сопротивление изоляции не нормируется, однако для вторичных обмоток трансформатора тока сопротивление, равное 50 - 100 Мом, считается достаточным. Если сопротивление изоляции обмоток менее указанной величины, трансформатор снимают и сушат.

При капитальном ремонте трансформаторы тока (ТТ) и напряжения (ТН) испытывают повышенным напряжением. При замене трансформаторов в ходе ремонта проводят испытания, проверяют целость их обмоток, а также группы соединения трехфазных и полярность однофазных трансформаторов. Как известно, направление тока в обмотке амперметра переменного тока не оказывает влияния на точность его работы (при любом способе подключения амперметра к ТТ он будет давать правильные показания). В таких же приборах, как ваттметры, счетчики электроэнергии, а также многие устройства релейной защиты, направление тока имеет большое значение. Поэтому обмотки ТТ имеют специальную маркировку, позволяющую правильно подключать его в первичную цепь высокого напряжения и во вторичную измерительную цепь. Так, начало и конец первичной обмотки маркируются соответственно Л1 и Л2 (линия), а начало и конец вторичной обмотки — И1 и И2 (измерительная цепь тока). Выводы ТН маркируют следующим образом: начало и конец первичной обмотки обозначают соответственно А и X, а начало и конец вторичной обмотки — а и х.

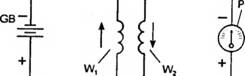

Рис. 11. Схема проверки полярности измерительного трансформатора: GB — аккумулятор; S — рубильник; Р — гальванометр (поляример); w1, w2 — первичная и вторичная обмотки

Целостность обмоток и правильность их соединения проверяют мегаомметром, а полярность определяют по схеме, показанной на рис. 11. При правильном обозначении выводов стрелка гальванометра (поляриметра) Р в момент замыкания рубильника 5 должна отклоняться вправо. Трансформаторы с неправильно обозначенными выводами отправляют для перемаркировки. При проверке целости вторичной обмотки закорачивают первичную обмотку, так как при разомкнутой первичной обмотке в ней будет наводиться электродвижущая сила большой величины, опасная как для человека, так и для изоляции обмотки.

13. Особенности ремонта сухих трансформаторов

При среднем ремонте сухих трансформаторов подпрессовывают обмотки и ярма магнитной системы, подтягивают все крепления, заменяют или ремонтируют изоляторы, вентиляторы и их электропроводку, кожух, зажимы и панель для переключения регулируемых ответвлений, чистят и продувают сухим сжатым воздухом все части и вентиляционные каналы, измеряют сопротивление изоляции обмоток, ярмовых балок, деталей прессовки обмоток и стяжки магнитной системы, красят кожух, шинные отводы и другие части, имеющие повреждения антикоррозийного покрытия, замеряют сопротивление обмотки постоянному току и коэффициент трансформации. При измерении сопротивления изоляции используют мегаомметр на 1000В. Сопротивление изоляции обмоток при 20 - 30 °С для трансформаторов с номинальным напряжением до 1 кВ должно быть не менее 100 МОм, более 1 до 6кВ — не менее 300 МОм, более 6кВ — не менее 500 МОм.

При капитальном ремонте перематывают или заменяют обмотки, ремонтируют каркас и его магнитную систему, детали главной изоляции, переизолируют отводы, сушат, красят и запекают лаковое покрытие обмоток, а также выполняют все работы, относящиеся к среднему ремонту, включая электрические испытания.

Активную часть сухих трансформаторов сушат в шкафу или воздуходувкой.

Ремонт сварочного трансформатора

Сварочный трансформатор является самым простым источником сварочного тока (по сравнению со сварочными выпрямителем или инвертором), и, следовательно, самым надёжным. Но, время от времени, требуется и его ремонтировать. Чаще всего он то «не держит дугу», то «не варит». Рассмотрим простейшие отказы и способы их устранения.

Неисправности сварочных трансформаторов и методы их устранения

Физический принцип действия сварочного трансформатора ничем не отличается от обычного понижающего трансформатора. Он очевиден из поясняющего рисунка «Принцип действия понижающего трансформатора». Более подробно можно рассмотреть в этой статье устройство и принцип действия трансформаторного сварочника.

Внешний вид сварочника приведён на рисунке «Сварочный трансформатор».

Наиболее часто встречающиеся неисправности сварочных трансформаторов и методы их устранения сведены в таблицу. Причин возникновения неисправностей может быть много, одной из которых является отсутствие обслуживания, в частности, прочистки сварочного трансформатора от пыли.

ВНИМАНИЕ! При выполнении любого ремонта следует обязательно отключить аппарат от электросети.

| Описание неисправностей | Причины неисправностей | Методика устранения |

| Самопроизвольное отключение | Самопроизвольное отключение сварочного аппарата происходит за счёт срабатывания его электрозащиты при включении в питающую сеть. Причиной этого может быть: |

- короткое замыкание в высоковольтной или низковольтной цепях:

- между подводящими проводами и корпусом. ВАЖНО. Для исключения поражения обслуживающего персонала электрическим током является обязательным качественное заземление корпуса сварочника;

- проводов между собой;

- межвитковое замыкание в катушках;

- замыкание проводов (подводящих или катушек) на магнитопровод;

- электрический пробой конденсаторов;

- выход из строя других компонентов сварочного гаджета.

- замена проводов и восстановление разрушенной изоляции;

- замена конденсаторов и других вышедших из строя деталей и узлов на кондиционные.

- перегрузка:

- длительная работа без технологических перерывов на остывание;

- неправильно выбран сварочный электрод (марка, излишне большой диаметр и т. п.);

- неправильно выбран режим сварки (высокое значение сварочного тока и т. п.);

- шпилек, стягивающих «железо»;

- неисправности в креплении магнитопровода;

- нарушена регулировка механизма перемещения катушек;

- проверить электроизоляцию и устранить все дефекты;

- подтянуть весь крепёж;

- устранить нарушения в механизме перемещения катушек

- сварочный ток выше допустимого значения для данной модели оборудования;

- применяются сварочные электроды, модель и диаметр которых не соответствуют данному виду сварки;

- работа происходит без достаточного количества технологических перерывов (на остывание).

- разрушается механическое соединение;

- сгорает изоляция на концах проводов;

- разрушается электрическое соединение.

- перебрать и проверить состояние контактов;

- при необходимости зачистить их или заменить на кондиционные;

- обеспечить плотный зажим всех элементов

- пониженное напряжение в питающей электросети;

- неисправность регулятора величины сварочного тока.

- повышенное напряжение источника электропитания;

- неисправность регулятора величины сварочного тока.

Повышенное напряжение источника электропитания, чаще всего, случается при питании от мобильных генераторов. В электросетях этот параметр регулируется централизованно. Резкое увеличение возможно только в случае аварии (обрыв «нулевого провода» на КТП).

- неисправность в механизме ходового винта регулятора тока;

- короткое замыкание между контактами на зажимах регулятора;

- ограничена подвижность катушек вторичной обмотки;

- замыкание в катушке дросселя.

- посторонние предметы следует удалить;

- катушку дросселя заменить;

- контакты на зажимах регулятора и механизм ходового винта отрегулировать.

- нарушение изоляции обмотки высокого напряжения (первичной) и её замыкание на сварочную цепь (вторичная обмотка и всё, что следует за ней);

- замыкание между сварочными проводами;

- ослабло соединение сварочных проводов с клеммами аппарата.

- провести внешний осмотр и установить причину;

- при нарушении изоляции обмоток, последние следует заменять (перематывать трансформатор);

- на сварочных проводах восстановить изоляцию или их заменить;

- восстановить соединение сварочных проводов с клеммами аппарата.

Самое «тонкое место» сварочника – клеммная колодка.

![Клеммная колодка.]()

Перемотка сварочного трансформатора

Неисправности оборудования, для устранения которых потребуется перемотка катушек первичной и вторичной обмоток, указаны в таблице. Начинать ремонт следует с подготовки материалов:

- провод для первичной и вторичной обмоток (марку и количество можно узнать только после разборки сгоревшего аппарата);

- шеллак (можно заменить цапонлаком или краской ПФ);

- оправку (брусок) для намотки вторичной обмотки (по размерам каркаса катушки). Изготавливать его рекомендуется из клиньев. Иначе, после намотки с цельного бруска, снять будет очень проблематично. Размеры снимаются после разборки;

- лакоткань.

Разбираем трансформатор, разматываем обмотки и считаем витки и слои (обязательно записываем).

Рассчитываем длину провода по:

- длине «среднего витка». Это — среднее арифметическое между: максимальной длиной – витка наружного слоя и минимальной – внутреннего;

- количеству слоёв и витков.

Длина провода определяется, как произведение длины «среднего витка», количества витков в слое и количества слоёв.

На несгоревшей части обмотки визуально определяем марку провода и, измерив диаметр, рассчитываем его сечение. Теперь мы знаем: какого и сколько нам нужно провода.

Наматываем новые катушки: первичную обмотку из тонкого провода можно прямо на каркас, вторичную из провода большого сечения – на оправку. Предварительно наматываем один слой лакоткани. Витки наматываем плотно «один к одному», повторяя сгоревшую обмотку и строго придерживаясь количества витков. Каждый слой обмотки тщательно промазываем шеллаком или его заменителем и прокладываем слой лакоткани. После высыхания шеллак будет предотвращать перемещение проводов, вызванное их расширением при нагревании (по обмоткам протекает большой электрический ток), и разрушение изоляции. В купе с лакотканью это предотвратит межвитковое короткое замыкание и необходимость повторного ремонта.

После намотки, собираем катушки сварочного трансформатора и просушиваем их (в домашних условиях для этого можно использовать духовку). Температура и продолжительность зависит от применяемых материалов.

Производим окончательную сборку трансформатора. Тестером или любым другим омметром «прозваниваем» (проверяем целостность) обмоток. Первичная должна иметь электрическое сопротивление около 20 Ом, вторичная – «0», между обмотками – «бесконечность».

Проверяем работоспособность трансформатора путём измерения напряжения ХХ (холостого хода – оно указано в «Паспорте сварочного аппарата». Обычно 50…60 В). Первичную обмотку через электрический автомат (ВАЖНО! Автомат включать в цепь питания обязательно) включаем в электрическую сеть, и тестером (или любым другим вольтметром переменного тока) замеряем напряжение вторичной обмотки. Если всё сделано правильно, то величина этого электрического напряжения соответствует напряжению ХХ, указанному в «Паспорте».

Устанавливаем сварочный трансформатор на своё законное место в сварочнике и пробуем варить.

Ремонт сварочного трансформатора своими руками

Прежде, чем ремонтировать сварочный аппарат, который вдруг «перестал варить», проверьте следующее:

- соответствуют ли выбранная полярность и величина сварочного тока обрабатываемому материалу и применяемому электроду (материал и диаметр);

- достаточно ли хороший контакт зажима сварочного кабеля со свариваемой деталью;

- нет ли превышения времени непрерывной работы сварочного аппарата или банального обрыва кабеля.

Зачастую, устранение этих дефектов «оживит» ваш аппарат, и ремонт на этом будет закончен.

Если ничего из вышеперечисленного не обнаружено, то необходимо определить проблему и заняться её устранением. Снимаем корпус оборудования и проводим внешний осмотр. Часто вышедшие из строя узлы можно определить визуально: изменившая внешний вид контактная колодка, нарушение изоляции подводящих проводов, ослабленные контактные крепления и т. п. Замена этих деталей и узлов не вызывает трудностей и может быть произведена самостоятельно.

Если отсутствует напряжение ХХ на вторичной обмотке сварочного трансформатора, то необходима его перемотка. Технология этого процесса описана выше. Если у вас нет навыков аналогичного ремонта, и вы никогда не перематывали даже маломощный трансформатор, то рекомендуем обратиться в сервисный центр.

[help]Больше информации для самодельщиков можно взять в статье про самодельные трансформаторные сварочники.[/help]

Капитальный ремонт сварочного трансформатора

Капитальный ремонт сварочного трансформатора представляет собой наибольший по объёму вид планового ремонта, при котором производится:

- разборка агрегата;

- замена всех изношенных узлов и деталей.

- катушки первичной и вторичной обмоток;

- дроссель, конденсаторы и т. д.

- все контактные узлы: зажимы, колодки и т. п;

- подвижные узлы и механизмы.

После проведения капитального ремонта технические параметры сварочного трансформатора должны соответствовать новому прибору. Во многих случаях, по согласованию с Заказчиком, в ходе капремонта проводится модернизация сварочника.

Цена ремонта — стоит ли…

Цена ремонта состоит из двух основных составляющих:

- стоимость подлежащих замене деталей и узлов;

- стоимость работы.

При ремонте в «Сервисном центре» (или любой другой мастерской) добавятся ещё и накладные расходы.

Следует учитывать, что каждый ремонт, как бы он аккуратно не производился, не делает оборудование «совсем новым». Поэтому, определите стоимость вышедших из строя узлов и деталей, выясните, сколько будет стоить ремонт и сравните полученную сумму со стоимостью нового оборудования. В большинстве случаев, сварочник, «переживший» несколько ремонтов, есть смысл сдать в металлолом (медные обмотки дорого стоят) и приобрести действительно новый, а может быть и более современный и удобный инвертор.

Система обслуживания и ремонта оборудования энергохозяйств промпредприятий - Нормативы техобслуживания и ремонта электросварочного оборудования

В данной главе рассматриваются следующие виды электросварочного оборудования: источники питания для электродуговой сварки, сварочные генераторы постоянного тока, сварочные преобразователи и выпрямители, автоматы и полуавтоматы дуговой сварки под флюсом в защитной среде (газах), машины точечной, стыковой и шовной сварки, контакторы тиристорные, регуляторы цикла сварки, прерыватели точечной и шовной сварки, аппаратура для металлизации и нанесения покрытий.

Электросварочное оборудование должно обслуживаться квалифицированным эксплуатационным и ремонтным персоналом, знающим конструкцию и назначение, а также правила эксплуатации и техники безопасности при эксплуатации данного оборудования.

Квалификационная группа по ТБ электротехнического персонала, обслуживающего установки, должна быть не ниже IV.

Разделение обязанностей между эксплуатационным персоналом и операторами, обслуживающими электротермические установки, должно быть точно определено инструкцией или специальным положением, утвержденным руководством предприятия. Правилами эксплуатации электросварочного оборудования предусмотрены систематическое техническое обслуживание, осмотры, текущий и капитальный ремонты. При этом осмотры планируются лишь в составе работ по техническому обслуживанию, а не как самостоятельная операция.

Типовой объем работ и все ремонтные нормативы для сварочных преобразователей, сварочных генераторов постоянного тока, высокочастотных генераторов, токорегулирующих аппаратов, силовых трансформаторов и контрольно-измерительных приборов следует принимать по соответствующим главам книги.

Ремонтные нормы по электросварочному оборудованию приведены без учета ремонта механической части, работы по которой производятся персоналом отдела главного механика.ОСНОВНОЙ ОБЪЕМ РАБОТ ПРИ ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ

При техническом обслуживании сварочных трансформаторов производится проверка отсутствия чрезмерного шума, нагрева обмоток, нагара на выводах, повреждений изоляции проводов, переключателя напряжений и другой пускорегулирующей аппаратуры, системы охлаждения и заземляющих струбцин, защитных кожухов, изоляционных прокладок, очистка от пыли и грязи, очистка контактов, изоляционных частей и переключателей напряжения от медной пыли и нагара, регулировка указателя, устранение мелких дефектов.

По машинам контактной сварки производится проверка нагара на электродах, вспучивания конденсаторов, чрезмерного нагрева промежуточных и токоподводящих катушек, электродов, шинопроводов и контактных соединений, утечка воздуха в системе воздухопровода и воды в системе водяного охлаждения, очистка оборудования от пыли и грязи и флюсов, осмотр целостности изоляции питающей и сварочной линии, проверка нагрева обмоток силового трансформатора, мелкий ремонт пускорегулирующей аппаратуры, проверка заземляющих устройств.

По автоматам и полуавтоматам дуговой электросварки производится проверка цепей управления, флюсовой и газовой аппаратуры, контактных и заземляющих проводников, механизмов корректировки электродов, подачи правки проволоки в редукторах, подтяжка ослабленных болтовых креплений и в узлах сварочной головки, проверка наличия смазки в подшипниках и червячных передачах.ОСНОВНОЙ ОБЪЕМ РАБОТ ПРИ ТЕКУЩЕМ РЕМОНТЕ

В объем текущего ремонта входят все операции технического обслуживания, проверка и при необходимости восстановление паспортного или соответствующего требованиям ГОСТ сопротивления изоляции и, кроме того, следующие работы:

для сварочных трансформаторов — протирка и продувка; проверка изоляции мегаомметром, мелкий ремонт изоляции, ремонт переключателей напряжения, стопоров, винтового механизма и его проверка в работе; ремонт ограждений и кожуха; окраска кожуха; замена электрододержателей, осмотр всей пускорегулирующей аппаратуры и электропроводки от сварочного аппарата до силового щитка;

для сварочных выпрямителей — наружный осмотр и протирка аппарата, проверка работы вентилятора и воздушных реле, проверка схемы выпрямителя, выводных и соединительных контактов, мелкий ремонт всей аппаратуры;

для машин контактной электросварки — замер сопротивления изоляции, проверка чистоты контактных поверхностей, электродов, промежуточных и токоподводящих подушек, вылетов и шпинделей, контактных соединений и шинопроводов; удаление электроэрозии с контактных соединений вторичных контуров, замена изношенных деталей токопровода и шинопровода вторичных контуров; проверка исправности работы электропневматических и золотниковых клапанов, отсутствия утечки в системе воздухопровода и устранение неисправностей; замена изношенных деталей; проверка и регулировка пускорегулирующей аппаратуры; промывка раствором кислот и щелочей системы водяного охлаждения.ОСНОВНОЙ ОБЪЕМ РАБОТ ПРИ КАПИТАЛЬНОМ РЕМОНТЕ

В объем капитального ремонта входят все операции текущего ремонта, полная разборка оборудования, замена изношенных деталей и узлов, проверка прочности изоляции, при необходимости замена пускорегулирующей аппаратуры, окраска, испытание оборудования и, кроме того: для сварочных трансформаторов — ремонт катушек высокого и низкого напряжения, изолирование поврежденных мест; в случае необходимости — перемотка обмоток или их замена новыми;

для сварочных выпрямителей — замена вышедших из строя выпрямительных элементов, сборка схемы выпрямителя, ремонт вентилятора; ремонт и наладка воздушных реле и пускорегулирующей аппаратуры;

для автоматов и полуавтоматов дуговой электросварки — замена изношенных узлов и деталей, отладка редукторов, червячных пар приводов и других механизмов; перемонтаж пульта управления с заменой неисправных электроаппаратов и электроизмерительных приборов; регулировка и согласование работы электрической и механической частей установки;

для машин контактной с в а р к и — замена при

необходимости токоведущих башмаков, стержней, роликов и других частей и деталей, промывка и очистка от накипи системы водяного охлаждения, ремонт или замена реле протока или реле давления, ремонт пускорегулирующей аппаратуры, трансформаторов и механической части машин.СТРУКТУРА И ПРОДОЛЖИТЕЛЬНОСТЬ ЦИКЛОВ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА

![Структура и продолжительность циклов технического обслуживания и ремонта электросварочного оборудования]()

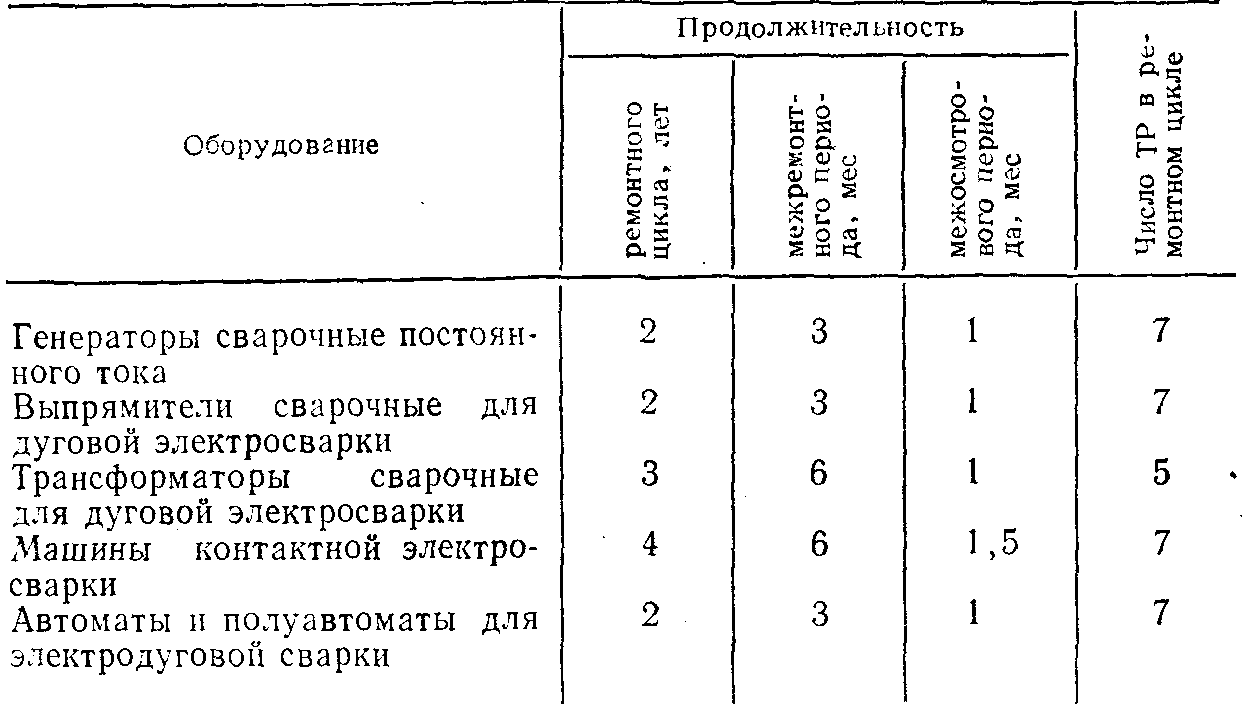

В табл. 13.1 приведена структура и продолжительность циклов технического обслуживания и ремонта по электросварочному оборудованию при работе в две смены.

Таблица 13.1. Структура и продолжительность циклов технического обслуживания и ремонта

При другой сменности работы оборудования вводятся поправочные коэффициенты 1,8 при одной рабочей смене, 0,67 при трехсменной работе.

Продолжительность ремонтного цикла и межремонтного периода для передвижных сварочных установок уменьшается введением коэффициента 0,6.

Сроки ремонта электросварочного оборудования должны быть согласованы с отделом главного механика, которому надлежит производить ремонт механической части оборудования.Таблица 13.2. Нормы трудоемкости ремонта на электросварочное

оборудованиеНорма трудоемкости ремонта, чел-ч

Оборудование для электродуговой сварки

Генераторы сварочные постоянного тока однопостовые для передвижных сварочных аппаратов на номинальный сварочный ток, А:

Правила ремонта и обслуживания сварочных трансформаторов, устранение неполадок

![Трансформатор в разрез]()

Своими руками

Ремонт сварочных трансформаторов необходим при возникновении неполадок в устройстве, которые могут образоваться по ряду определенных причин (недержание дуги, выраженное отсутствие исправности) и требует более тщательного рассмотрения при условии наличия определенных навыков.

Такие аппараты являются надежными источниками сварочного тока и имеют явные преимущества в сравнении с индуктором и выпрямителем. При этом данные устройства нуждаются в правильной эксплуатации и при возникновении неполадок подлежат ремонту.

Работа аппарата

Принцип работы аппарата обеспечение регулировки правильного поступления тока, которое осуществляется 2 способами:

- непосредственное использование аппарата (обеспечение нужного электромагнитного поля), которое осуществляется специальными деталями. Необходимый эффект получают при изменении расстояния воздушного пространства;

- работа осуществляется при управлении таким процессом, как образование нужного электромагнитного поля (изменения значений воздушного зазора между двумя обмотками, новое число витков, использование других деталей).

Устройство и системы аппарата более подробно описаны на нижеприведенном рисунке.

Магнитопровод со всеми системами сверху закрывается в защитный кожух, который подразумевает наличие специального охлаждающего жалюзи. Процесс правильного регулирования тока осуществляется за счет основных механизмов (перемещение подвижной обмотки при использовании вертикального винта, имеющего ленточную резьбу, ходовой гайки).

Провода подключены к зажимам, а сам трансформатор имеет довольно большую массу, поэтому для его передвижения используют специальный транспорт, а устройство оснащено рым-болтом.

Действие трансформатора не имеет отличий в сравнении с обычным аппаратом понижающего типа (информация указана на нижеприведенном рисунке).

Аппарат имеет строение в виде первичной, вторичной обмоток, которые размещены на магнитопроводе замкнутого типа (такое строение способствует увеличению электромагнитной связи).

Обмотки

Первичная и вторичная обмотки подключены к источникам тока, что способствует появлению тока переменного типа и образованию так называемого магнитного потока (Ф), который замыкается в магнитопроводе.

Поток Ф образует электродвижущую силу переменного характера (ЭДС е1 и е2) в обоих обмотках, которые по закону Максвелла становятся пропорциональны числу витков (N1, N2) и скоростям по изменениям потока (dФ/dt).

При пренебрежении падения уровня напряжения (в диапазоне не более 3–5 %) устанавливают такие значения e1≈U1 и e2≈U2. После математических исчислений получают связь между получаемым напряжением, числом витков U1/U2 = N1/N2.

Важно! При повышении вторичного напряжения число витков N2 имеет большее значение по сравнению с N1 для создания повышающего трансформатора.

Устройство понижающего типа создается в обратной пропорциональности (число витков N2 меньше чем N1).

Работа устройства основывается на преобразовании начального уровня напряжения на более низкий показатель (60 В холостого хода). Компоновка узлов устройства (информация на нижеприведенном рисунке).

Пояснения обозначений на рисунке:

- 1-изолированные провода для обмотки первичной;

- 2- обмотка вторичная без наличия изоляции, которая усиливает теплоотдачу;

- 3-магнитопровод (подвижная часть);

- 4-система подвеса устройства внутри аппарата;

- 5- механизм для управления зазора воздушного пространства;

- 6-ходовой винт;

- 7-включение ходового винта.

Схема

Схема трансформатора по функциональным характеристикам (нижеприведенный рисунок).

- зазор и магнитопровод;

- обмотка первичная и вторичная

- обмотка катушки реактивной.

Таблица выявления поломок и их исключение

Неисправности сварочных трансформаторов и правила их устранения рассмотрены в нижеприведенной таблице.

- возникновение короткого замыкания (высокое или низкое напряжение в сети);

- образования замыкания в корпусе и подводящих проводах;

- появление замыкания проводов, которые расположены между собой;

- образование замыкания между витками в катушке;

- образование замыкания провода в соединении с магнитопроводом;

- пробоина конденсаторов;

- поломка других механизмов сварочного устройства.

- сильная перегрузка;

- беспрерывная эксплуатация мотора;

- подборка сварочного электрода (не тот размер по диаметру, модель);

- несоответствующий выбор определенного темпа сварки (большие показатели тока);

- плохой крепеж узлов устройства;

- шпильки, которые стягивают «железо»;

- поломка прикрепленного магнитопровода;

- неправильный процесс передвижения катушек;

- образование короткого замыкания между кабелями;

- нарушенная изоляция в листах магнитопровода.

Подтягивание расшатанного крепежа.

- сварочный ток с высокими значениями в сравнении с указанными нормами в инструкции;

- использование деталей, которые не соответствуют заявленным размерам;

- проведение эксплуатации прибора в течение длительного промежутка времени без перерывов на остывание устройства.

- При сильном нагреве может полностью испортится вся электроизоляция, которая вызовет серьезную поломку и потребует полной починки испорченного устройства.

Основная причина поломки заключается в наличии плохого контакта электричества, вызывающего большое «переходное сопротивление».

Электрический ток выделяет немалое количество тепловой энергии и вызывает такие неисправности:

- разрушение соединений механического характера;

- перегорание проводов;

- разрушение электрического соединения.

- пересмотр и проверка все имеющихся контактов;

- произведение зачистки испорченных проводов или же их замена;

- плотный зажим всех элементов.

- невысокое напряжение в сети;

- поломка регулировки показателей сварочного тока.

- изменение настроек генератора;

- использование хорошего аппарата для стабилизации напряжения;

- проверка работы регулятора по величине сварочного тока и исключение неисправности.

- напряжение выше нормы в электросети;

- поломка регулятора тока;

- изменение настроек для регулировки показателей;

- проверка регулятора величины сварочного тока на наличие неисправностей и исключение работы устройства до устранения поломок.

- поломка устройства ходового винта по регуляции сварочного тока;

- возникновение короткого замыкания на зажимах регулирующего устройства между контактами;

- ограничение подвижных катушек повторной обмотки;

- возникновение замыкания в катушках дросселя.

- устранение посторонних предметов, которые выявлены в устройстве;

- замена катушек дросселя;

- регуляция контактов на основных механизмах.

- нарушение изоляции при изменениях значения напряжения, тока в сварочной цепи;

- замыкание сварочных проводов;

- ослабленное соединение проводов со сварочными клеммами аппарата.

- проведение внешнего осмотра и установление причины поломки;

- замена обмоток (перемотка трансформатора) при нарушении изоляции;

- восстановление или замена нарушенной изоляции;

- восстановление нарушенного соединения проводов и клемма аппарата.

Важно! Разборка сварочного трансформатора должна осуществляться с учетом правил техники безопасности и только при наличии надежного заземления корпуса сварочника.

Обслуживание по установленным нормам

Техническое обслуживание сварочных трансформаторов заключается в выполнении следующих действий:

- произведение очистки устройства от пыли и грязи при тщательном продувании;

- проверка сопротивления изоляции при помощи омметра (измерение данных между первичными, вторичными цепями, корпусом). Величина значения не должна превышать 2,5 Мом. При более низких показателях нужно произвести теплое высушивание трансформатора;

- проверка значения напряжения в электросети;

- установка необходимого рабочего диапазона параметров при использовании перемычек;

- проверка исправности автоматического выключателя;

- включение аппарата и выставление различных параметров для проверки работы всех устройств;

- отключение техники от сети.

При осуществлении технического обслуживания проверяют схему обмотки сварочного трансформатора, которая должна соответствовать номинальным показателям. Дополнительно просматривают надежность заземления.

Если же своевременно не проводить техническое обслуживание сварочного трансформатора, то серьезная поломка будет требовать капитального ремонта или же приведет устройство в полную неисправность.

Важно! Эксплуатация сварочных трансформаторов должна осуществляться строго по инструкции, а на производствах регламент проверки имеет свой установленный алгоритм.

Техника безопасности

Непосредственная работа со сварочными трансформаторами требует обязательного соблюдения определенных норм техники безопасности:

- отключение техники от электросети для дальнейшего осмотра;

- наличие надежного заземления корпуса сварочника;

- использование изолированных инструментов и личных правил безопасности во время проведения ремонта устройства;

- нельзя оставлять используемые инструменты в аппарате после осуществления ремонта;

- эксплуатация устройства запрещена, если оно имеет выраженные неисправности;

- исключение проведения работы с горячим оборудованием;

- проверка техники на предмет выявления неисправности должна осуществляться только после отключения от электросети.

Починка аппаратов с постоянным током

Простейшая схема сварочного аппарата позволяет изучить устройство и произвести необходимый ремонт по выявленной поломке.

Питание устройства строго от сети и составляет стандартные 220 Вольт. К первичной обмотке подключают предохранитель 10 А (перегорание детали позволяет быстро устранить неисправность за счет обеспечения простой замены). Также дополнительно подводят автомат SA1 на 16A.

Силовая часть устройства становится неисправной по таким же причинам, как и у трансформаторов. Электронная часть же с выпрямителем, блоком управления. В ней может быть выявлена неисправность диодного моста или других деталей.

Перемотка

Ремонт сварочных трансформаторов в текущем режиме при перемотке устройства требует выполнения определенных подготовительных действий по подбору необходимых материалов:

- провод для осуществления первичной, вторичной перемотки (количество, марку материала можно узнать только после полной разборки устройства);

- шеллак (заменяют цапонлаком, краской ПФ);

- оправка или брусок для обеспечения вторичной обмотки (по размерам замеренного каркаса катушки), изготовленного из специальных клиньев. Необходимые значения получают после разматывания;

- лакоткань.

Во время ремонта осуществляют разматывание обмоток, подсчитают витки, слои и записывают полученные значения на бумагу.

Расчет длины необходимого расстояния:

- получение длины «среднего витка» (среднее число между максимальной значением длины витка в наружных и внутренних слоях);

- число полученных слоев, витков.

Определение расстояния необходимого провода подразумевает умножение длины «среднего виска» их числа и количества слоев.

По уцелевшей части обмотки определяют нужный диаметр по сечению и марку провода. Первичную обмотку из тонкого провода наматывают сразу на каркас, а вторичную на оправку с предварительным наматыванием одного слоя лакоткани.

Витки наматываются плотно друг к другу и строго соблюдают количество витков. Каждый слой обмотки тщательно обрабатывают шеллаком и накладывают слой лакоткани. При высыхании материалов предотвращается перемещение проводов, которое может возникнуть при нагревании и разрушении изоляции.

После осуществления намотки собирают катушки починенного аппарата и тщательно просушивают их. При помощи тестера проверяют целостность обмотки.

Важно! Обмотка первичная должна быть со значением сопротивления около 20 Ом, а вторичная не более 0 Ом.

Исправность аппарата проверяют с измерением значений напряжения и одновременным включением устройства в электросеть. При соответствии всех данных починка прошла успешно и трансформатор можно использовать по назначению.

Самостоятельный ремонт сварочного трансформатора

Прежде чем самостоятельно осуществить ремонт по устройству и обслуживанию сварочных аппаратов необходимо проверить некоторые важные аспекты:

- соответствие необходимых параметров (выбранная полярность, величина тока обрабатываемые материалы, применяемые электроды (диаметр, размер);

- необходимый контакт кабелей и их зажим;

- возможное выявление превышения времени непрерывной работы или же обрыва кабеля.

Если же вышеперечисленные неисправности не были выявлены, то следует снять защитный корпус трансформатора и произвести внешний осмотр на предмет выявления визуальной поломки:

- изменение внешнего вида контактной колодки;

- нарушение изоляции одного из подводящих проводов;

- ослабление контакта крепления;

- отсутствие напряжения на вторичной обмотке требует осуществления перемотки трансформатора (данный процесс подробно рассмотрен выше).

Важно! При отсутствии навыков для правильной починки и обслуживания сварочных трансформаторов необходимо обратиться в сервисный центр и получить квалифицированную консультацию специалистов.

Осуществление полного ремонта

Капитальный ремонт сварочного трансформатора подразумевает выполнение следующих действий:

- полная разборка устройства;

- установка новых деталей, которые нужно заменить.

Детали, подлежащие замене:

- катушка первичной или вторичной обмотки;

- конденсаторы, дроссель;

- контактные узлы (колодки, зажимы);

- механизмы подвижного характера, узлы.

При осуществлении капитального ремонта все технические характеристики после замены деталей должны соответствовать прибору. Договоренность с заказчиком предполагает полный ремонт данного устройства для обеспечения более длительного срока эксплуатации и исключения повторной поломки.

Цены на ремонт

Стоимость по ремонту таких аппаратов основывается на 2 важных аспектах:

- стоимость деталей, которые необходимо заменить;

- оплата услуг за выполненную работу.

Для того чтобы выгодно произвести ремонт устройства необходимо предварительно учесть стоимость починки и сравнить ее с ценой нового трансформатора. В некоторых случаях выгоднее купить новый аппарат и не тратить лишнее время на устранение неисправности.

Важно! Испорченный трансформатор можно подвергнуть разборке и сдать медную обмотку на металлолом, а вырученные деньги потратить на покупку нового устройства.

Сварочные трансформаторы являются устройствами, которые требуют текущего ремонта по необходимости и регулярного технического обслуживания. При соблюдении таких норм можно легко предотвратить серьезные неисправности в аппарате.

Характеристика дефектации и разборки силовых трансформаторов

![Осмотр трансформатора рабочим]()

Силовой

Основные виды повреждений силовых трансформаторов

Повреждения силовых трансформаторов часто связывают с проблемами в обмотке или магнитной системе. Две группы делятся на еще десять подгрупп. Так, к распространенным дефектам магнитопровода относят:

- Неисправная межлистовая изоляция. Определяющими факторами вида называют плохое состояние масла, которое проявляется в понижении кислотности, а также увеличении потерь холостого хода. Неисправности вызываются состарившейся бумажной изоляцией или же местными дефектами, которые будут действовать в купе. Выявить такие повреждения можно путем внешнего осмотра, либо проведением испытаний.

- Пожар в стали. Дефект выявляется при понижении температуры в спышке, также присутствует резкий, неприятный запах. Не меньшее внимание стоит уделять маслу. Если оно темного цвета, то скорее всего дело именно в вышеуказанном дефекте. Причин довольно много. Во-первых, это может быть вызвано поврежденной изоляцией. Эта причина наиболее распространена. Во-вторых, это может быть обычное соприкосновение металлических частей контура в нескольких точках сразу. Проблема возникает в связи с повреждением межлистовой изоляции. В этом случае листы стали замыкаются и образуется ранее названный дефект. Заземление тоже играет определенную роль в создании данного дефекта. Если оно будет неверным, создастся короткозамкнутый контур.

- Замыкание листов стали (местное). Этот дефект различен с предыдущим лишь охватом повреждений. Признаками такого рода повреждений считают появление газа черного цвета в реле, в случае перегрева или разложения масла. Причинами замыкания являются лишние части из металла, которые замыкают листы. Выявить проблему поможет общий осмотр, при этом активную часть необходимо вынуть.

- Гудение и дребезжание. Такие действия происходят в случае проблемы с магнитопроводом, а именно его прессовкой. Дребезжание обычно возникает из-за незакрепленных, или свободно болтающихся деталей или при колебаниях листов стали. Гудение же наблюдается пи повышенном напряжении. Для выявления данной проблемы необходимо осмотреть внешнюю часть и проверить основные прессующие детали и величины напряжения.

- Гудение стыкового магнитопровода. Этот дефект появляется из-за ослабления прессовки и пробоях в прокладках. Необходимая профилактика заключается в постоянном наблюдении за стыками и состоянием прокладок в них.

- Большие потери холостого хода у трехфазного трансформатора. Дефект обычно наблюдается при испытаниях после ремонта. Причиной становится не вывернутая обмотка на средней фазе. Чтобы выявить данную неполадку и устранить ее, необходима проверка запайки схемы.

- Обрыв заземления. Обычно он характеризуется характерными потрескиваниями в трансформаторе, когда напряжение начинает превышать норму. Выявить дефект поможет внешний осмотр и проверка заземления.

Другие виды

Другая группа составляет повреждения обмотки и дифференцируется на:

- Замыкание витков. Характеризуется дефект появлением газа серо-белого цвета, сильным нагревом и бульканьем масла. Наблюдают увеличение первичного тока или изменение сопротивления. Если размеры дефекта большие, срабатывают системы защиты. Причинами являются всевозможные повреждения или даже разрушения изоляции. Это происходит из-за чрезмерных нагрузок или резких скачков температуры. Изоляция витков нарушается в связи с резкими толчками или деформации обмоток. Обнаружить неполадки позволит обыкновенный внешний осмотр, а также специальные испытания.

- Обрыв в обмотках. Проблема отражается непосредственно на обмотках. Из-за разрыва дуги начинается работа газовой защиты. Причинами становятся чрезмерные нагрузки, которые вызовут отгорание выводных концов, а также некачественная внутренняя пайка. Чтобы выявить такой дефект, необходимо воспользоваться такими приборами, как амперметр и мегомметр.

Что представляет собой дефектировка

Дефектировка-это диагностирующая процедура, которая изучает и выявляет повреждения скрытого типа. Проведение дефектировки осуществляется специально обученными людьми путем осмотра и использования специальных методов и средств.

С помощью дефектовки выявляются все основные повреждения, указываются части, которые подлежат замене, а также проверяется работа механических систем.

Последовательность разборки трансформатора для проведения ремонтных работ

Проведение работ выполняется в строгой последовательности, которая формируется в зависимости от объема работы, степени повреждения, и сетевого графика. Чаще всего в план ремонта входят следующие пункты:

- Начальный этап, который выключает в себя подготовку к ремонту.

- Осмотр, дефектация и проведение испытаний при необходимости.

- Перенос трансформатора на специализированную площадку.

- Полная или частичная разборка трансформатора. Чаще всего проводится в следующей последовательности: отключение, отсоединение шин, кабелей, демонтаж системы охлаждения с последующим вскрытием трансформатора.

- Удаление масла.

- Нагревание трансформатора.

- Проведение работ и дальнейшие испытания основных частей-шин, крышек, активной части.

- Сборка.

- Ввод масла.

- Удаление трансформатора с площадки и его дальнейший монтаж на фундаменте.

Организация и технология выполнения ремонта

Перед тем, как начинать починку устройств, их осматривают. Осмотр проверяет исправность работы всех устройств и приборов, например, мановакууметра, а также проверять общее состояние корпуса. Обязательна проверка наличия масла в вводах. Устройства, которые охлаждают трансформатор и ошиновки кабелей тоже подвергаются осмотру.

В целом отделка подразумевает два исхода текущий или капитальный. Все зависит от степени повреждений.

Первый характеризуется общим поверхностным изучением корпуса и основных деталей. Чаще всего доливается масло, проверяются предохранители и газовая защита.

Капитальный ремонт подразумевает вскрытие трансформатора. Поднимается сердечник, вынимаются обмотки, переключатели и другие основные компоненты. При таком виде ремонта происходит корректировка очистительных устройств и чистка кожуха. Все приборы осматриваются и проверяются, масло подлежит замене и очистке. Изоляция сушится и проводятся специальные испытания.

Если у клиента есть техническая документация, дефектация будет сведена к обычному осмотру с последующей консультацией и уточнению условий реставрации на месте. Если же такая документация отсутствует, то трансформатор будет осмотрен полностью, с последующим проведением замеров и испытаний.

Ремонт обмоток

Заменять обмотки необходимо в тех случаях, когда изоляция начинает разрушаться при сильном нажатии на нее пальцем. Возможны случаи, когда обмотку необходимо заменять частично. Так поступают, когда повреждения аварийные, то есть произошли из-за выгорания проводов. Починка включает в себя очистку от изоляции, обработку провода и переизолирование. Для того, чтобы удалить старую изоляцию пользуются следующими технологиями. Наиболее популярными являются удаления с помощью обжига в печи или механически.

Ремонт магнитопровода

После того, как реставрация обмоток будет завершен, становится возможным процесс дефектации для выявления неисправностей в магнитопроводе. Изначально проверяется очистку стержней и ярма от грязи, а также удостовериться в прочности изоляции пластин. Для монтажа магнитной системы чаще всего используется персизолировка пластин. Для этого пластины очищают от старой изоляции. Обычно это выполняется механическим или химическим способами.

Ремонт вводов

Вводы ремонтируются в случае сильного повреждения армированных швов. На начальном этапе поврежденные участки очищаются и заливаются специальным составом, содержащим цемент. Если разрушения слишком большие, то шов переармируют. В этом случае старая замазка разрушается специальными инструментами и удаляется.

Переармировка выполняется в строгом порядке. Изолятор очищается, удаляется старая замазка и ввод устанавливается в специальное приспособление, где будет вливаться цементная смесь. Позже все обрабатывается герметиком и ввод проходит дополнительные испытания на прочность с помощью ручного гидравлического насоса.

Ремонт бака

Бак-одна из наиболее важных составляющих трансформатора. За его надлежащим состоянием следует неустанно следить и регулярно проводить всевозможные проверки. Если уход за баком будет недостаточным, возможны появления серьезных последствий и неисправностей, искоренить которые будет непросто.

Чтобы отремонтировать бак, масло полностью сливают из трансформатора. Далее снимается крышка бака и удаляется активная часть. Если на дне бака осталось закипевшее масло, его убирают. Следом идет полная чистка поверхности бака от нагара и устранение трещин, если таковые имеются. В случае усложненной конструкции требуется дополнительное охлаждение стенок. После того, как бак будет отремонтирован, трансформатор собирается и проходит ряд проверок.

Ремонт расширителя

Прежде всего ремонт начинается с основной очистки наружной поверхности. Далее чистится внутренняя поверхность, которая впоследствии окрашивается нитроэмалью. После этих процедур следует ремонт скобы, которую просто приваривают к корпусу. Ремонт масломерного стекла характеризуется заменой пробки и дальнейшим восстановлением.

Ремонт крышки

Крышка трансформатора повреждается довольно редко, поэтому ее ремонт состоит из проверки швов, состояния масла и целости резьбы. Если какие-то участки повреждены, они срезаются специальным зубилом и заменяются на новые.

Ремонт маслоуказателя

Для того, чтобы отремонтировать маслоуказатель потребуются электромонтеры, автовышка, набор базовых инструментов и насос. Для начала, маслоуказатель осматривается, когда причина дефекта будет выявлена, приступают к работе. Первоначально сливается масло и отвинтив гайки прибора, снять его. После проделанных действий нужно тщательно промыть все детали, прокладки заменяются.

Ремонт переключателей

Функция переключателя заключается в переключении количества витков обмотки. Всего он содержит три ступени регулирования.Часто встречаются такие поломки, как сплавление контактных поверхностей. В этом случае переключатели следует менять на новые. Чтобы выявить дефекты у переключателя, он проходит специальное тестирование, а именно переключение по всем ступеням. Если поверхность переключателя просто загрязнена масляной пленкой, ее очищают, смоченной в ацетоне салфеткой.

Ремонт армировочных швов

Армировочные швы в основном подвергаются сильному давлению, из-за чего трескаются и разламываются. Чтобы устранить дефект, трансформатор разбирается, масло сливается и шов герметизируется заново. Далее собрать трансформатор и провести специальные испытания.

Чистка термосифонного фильтра

Функции термосифонного фильтра в трансформаторе заключаются в очистке и регенерации масла. Чаще всего фильтр заполнен веществом, которое поглощает вредные примеси. Перед тем, как заполнять его гелем, внутренние и внешние поверхности очищается и промывается сухим маслом. Замена фильтра необходима, когда параметры трансформаторного масла ухудшаются.

Послеремонтная сборка силовых трансформаторов

Сборка трансформатора важный процесс, который требует специальной подготовки и умений. Перед тем, как приступать к ней, проверяются и подготавливаются все узлы и детали. Сборка проходит в несколько этапов.

- На конструкцию устанавливается бак, заранее просушенный и подготовленный. Активная часть отделяется перед установкой в бак.

- Резьбовые соединения подтягивают, а изоляцию подпрессовывают.

- Происходит проведение промежуточных испытаний, а именно испытания напряжением.

- К активной части присоединяется крышка, которая заменяет сальниковую набивку.

- После того, как крышка будет установлена, а активная часть залита маслом, начинается монтировка наружных узлов и расширителя. Позже доливается масло.

Тестирование силовых трансформаторов после ремонта

После сборки трансформатор подвергается испытаниям, чтобы проверить качество и отсутствие внешних и внутренних дефектов. Одним из таких испытаний является проверка электрической прочности изоляции, которая определяет пробивное напряжение. Изоляцию испытывают на каждой обмотке по очереди. Напряжение постепенно поднимают, а показатели фиксируются приборами.

Если трансформатор не разрядился при проверке целиком – он его прошел. Чаще всего при этом испытании выделяют дефект замыкания между витками и слоями обмотки.

Читайте также: