Температура плавления сварочного шва

Обновлено: 20.09.2024

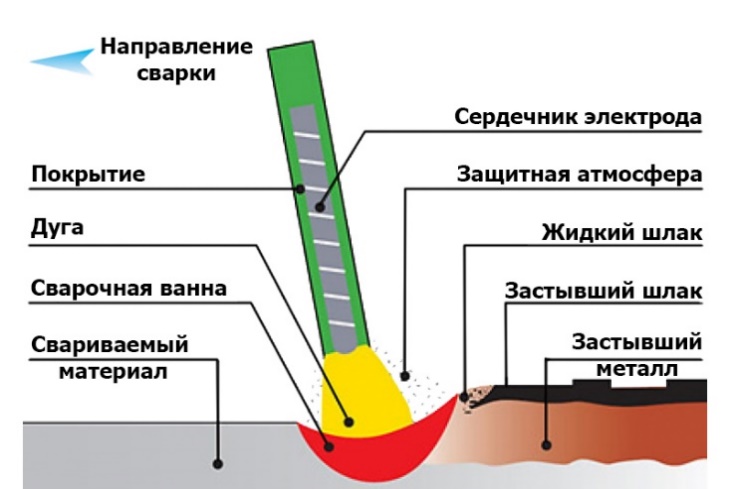

Принцип электродуговой сварки основан на использовании температуры электрического разряда, возникающего между сварочным электродом и металлической заготовкой.

Дуговой разряд образуется вследствие электрического пробоя воздушного промежутка. При возникновении этого явления происходит ионизация молекул газа, повышение его температуры и электропроводности, переход в состояние плазмы.

Горение сварочной дуги сопровождается выделением большого количества световой и особенно тепловой энергии, вследствие чего резко повышается температура, и происходит локальное плавление металла заготовки. Это и есть сварка.

Основные свойства дугового разряда

В процессе работы, для того, чтобы возбудить дуговой разряд, производится кратковременное касание заготовки электродом, то есть, создание короткого замыкания с последующим разрывом металлического контакта и установлением требуемого воздушного зазора. Таким способом выбирается оптимальная длина сварочной дуги.

При очень коротком разряде электрод может прилипать к заготовке, плавление происходит чересчур интенсивно, что может привести к образованию наплывов. Длинная дуга отличается неустойчивостью горения и недостаточно высокой температурой в зоне сварки.

Неустойчивость и видимое искривление формы сварочной дуги часто можно наблюдать при работе промышленных сварочных агрегатов с достаточно массивными деталями. Это явление называется магнитным дутьем.

Суть его заключается в том, что сварочный ток дуги создает некоторое магнитное поле, которое взаимодействует с магнитным полем, создаваемым током, протекающим через массивную заготовку.

То есть, отклонение дуги вызывается магнитными силами. Дутьем процесс назван потому, что дуга отклоняется, как будто под воздействием ветра.

Радикальных способов борьбы с этим явлением нет. Для уменьшения влияния магнитного дутья применяют сварку укороченной дугой, а также располагают электрод под определенным углом.

Среда горения

Существует несколько различных сварочных технологий, использующих электродуговые разряды, отличающиеся свойствами и параметрами. Электрическая сварочная дуга имеет следующие разновидности:

- открытая. Горение разряда происходит непосредственно в атмосфере;

- закрытая. Образующаяся при горении высокая температура вызывает обильное выделение газов от сгорающего флюса. Флюс содержится в обмазке сварочных электродов;

- в среде защитных газов. В этом варианте, в зону сварки подается газ, чаще всего, это гелий, аргон или углекислый газ.

Защита зоны сварки необходима для предотвращения активного окисления плавящегося металла под воздействием кислорода воздуха.

Слой окисла препятствует образованию сплошного сварного шва, металл в месте соединения приобретает пористость, в результате чего снижается прочность и герметичность стыка.

В какой-то мере дуга сама способна создавать микроклимат в зоне горения за счет образования области повышенного давления, препятствующего притоку атмосферного воздуха.

Применение флюса позволяет более активно выдавливать воздух из зоны сварки. Использование среды защитных газов, подаваемых под давлением, решает эту задачу практически полностью.

Продолжительность разряда

Кроме критериев защищенности, дуговой разряд классифицируется по продолжительности. Существуют процессы, в которых горение дуги происходит в импульсном режиме.

В таких устройствах сварка осуществляется короткими вспышками. За время вспышки, температура успевает возрасти до величины, достаточной для локального расплавления небольшой зоны, в которой образуется точечное соединение.

Большинство же применяемых сварочных технологий использует относительно продолжительное по времени горение дуги. В течение сварочного процесса происходит постоянное перемещение электрода вдоль соединяемых кромок.

Область повышенной температуры, создающая сварочную ванну, перемещается вслед за электродом. После перемещения сварочного электрода, следовательно, и дугового разряда, температура пройденного участка снижается, происходит кристаллизация сварочной ванны и образование прочного сварного шва.

Структура дугового разряда

Область дугового разряда условно принято делить на три участка. Участки, непосредственно прилегающие к полюсам (аноду и катоду), называют соответственно, анодным и катодным.

Центральную часть дугового разряда, расположенную между анодной и катодной областями, называют столбом дуги. Температура в зоне сварочной дуги может достигать нескольких тысяч градусов (до 7000 °C).

Хотя тепло не полностью передается металлу, его вполне хватает для расплавления. Так, температура плавления стали для сравнения составляет 1300-1500 °C.

Для обеспечения устойчивого горения дугового разряда необходимы следующие условия: наличие тока порядка 10 Ампер (это минимальное значение, максимум может достигать 1000 Ампер), при поддержании напряжения дуги от 15 до 40 Вольт.

Падение этого напряжения происходит в дуговом разряде. Распределение напряжения по зонам дуги происходит неравномерно. Падение большей части приложенного напряжения происходит в анодной и катодной зонах.

Экспериментальным путем установлено, что при сварке плавящимся электродом, наибольшее падение напряжения наблюдается в катодной зоне. В этой же части дуги наблюдается наиболее высокий градиент температуры.

Поэтому, при выборе полярности сварочного процесса, катод соединяют с электродом, когда хотят добиться наибольшего его плавления, повысив его температуру. Наоборот, для более глубокого провара заготовки, катод присоединяют к ней. В столбе дуги падает наименьшая часть напряжения.

При производстве сварочных работ неплавящимся электродом, катодное падение напряжения меньше анодного, то есть, зона повышенной температуры смещена к аноду.

Поэтому, при этой технологии, заготовка подключается к аноду, чем обеспечивается хороший ее прогрев и защита неплавящегося электрода от излишней температуры.

Температурные зоны

Следует заметить, что при любом виде сварки, как плавящимся, так и неплавящимся электродом, столб дуги (его центр) имеет самую высокую температуру – порядка 5000-7000 °C, а иногда и выше.

Зоны наиболее низкой температуры располагаются в одной из активных областей, катодной или анодной. В этих зонах может выделяться 60-70% тепла дуги.

Кроме интенсивного повышения температуры заготовки и сварочного электрода, разряд излучает инфракрасные и ультрафиолетовые волны, способные оказывать вредное влияние на организм сварщика. Это обусловливает необходимость применения защитных мер.

Что касается сварки переменным током, понятие полярности там не существует, так как положение анода и катода изменяется с промышленной частотой 50 колебаний в секунду.

Дуга в этом процессе обладает меньшей устойчивостью по сравнению с постоянным током, ее температура скачет. К преимуществам сварочных процессов на переменном токе, можно отнести только более простое и дешевое оборудование, да еще практически полное отсутствие такого явления, как магнитное дутье, о котором сказано выше.

Вольт-амперная характеристика

На графике представлены кривые зависимости напряжения источника питания от величины сварочного тока, называемые вольт–амперными характеристиками сварочного процесса.

Кривые красного цвета отображают изменение напряжения между электродом и заготовкой в фазах возбуждения сварочной дуги и устойчивого ее горения. Начальные точки кривых соответствуют напряжению холостого хода источника питания.

В момент возбуждения сварщиком дугового разряда, напряжение резко снижается вплоть до того периода, когда параметры дуги стабилизируются, устанавливается значение тока сварки, зависящее от диаметра применяемого электрода, мощности источника питания и установленной длины дуги.

С наступлением этого периода, напряжение и температура дуги стабилизируются, и весь процесс приобретает устойчивый характер.

Отличительные черты металлургических процессов в сварке

Сваркой называется формирование неразъемного соединения деталей, при котором изменяются старые связи между атомами и образуются новые. Для обеспечения техпроцесса нужна энергия.

Соединение материалов может достигаться благодаря механическим усилиям. В результате происходит пластическое деформирование, называющееся сваркой давлением.

Сварочный процесс, который обеспечивается сильным нагреванием материалов, называют плавлением. Изменения металлов при высокотемпературной сварке подобны классическим металлургическим превращениям.

Плавление

Одним из основных металлургических процессов является плавление. Температура плавления – это показатель, при котором вещества переходят из твердого состояния в жидкое. В сварочных процессах температуры достигают 5-7 тысяч градусов.

В твердых материалах атомы расположены близко друг от друга. В металлах маленькая длина междуатомных связей приводит к обобществлению электронов.

Образующиеся группы подвижных электронов называются металлической связью. Она обуславливает все свойства металлов: высокие значения тепло- и электропроводности, пластичность, химическую активность.

Тепловые процессы при сварке приводят к отдалению друг от друга атомов на кромке соединяемых металлов, продвижению их в зону расплава, перемешиванию в ней. В результате металлургических процессов плавления в сварочной ванне образуется новый расплавленный материал, из которого после застывания получается шов.

Характер источника тепловой энергии определяет виды сварки. Чаще всего выполняется электродуговое, электрошлаковое, электроннолучевое, диффузное сваривание. При необходимости используют другие технологии термического воздействия.

Технологические особенности

Понятие о металлургических процессах, реализующихся при сварке, полностью формируется при рассмотрении всех физико-химических явлений, химических реакций в рабочей зоне.

Они подобны преобразованиям, проходящим на сталеплавильных комбинатах. Существует несколько технологических особенностей сварки, отличающих ее от металлургии:

- в небольшом пространстве взаимодействует сразу несколько фаз;

- в разных точках сварочной ванны значительно отличаются показатели температур. Для центральной части зоны характерен большой перегрев;

- расплавленная масса интенсивно движется, перемешивается, обновляется;

- место сплава быстро охлаждается, образуя новую твердую фазу.

В таких специфических условиях идет быстрое взаимодействие частиц расплава с молекулами окружающих газов, флюсов, присадок. Взаимодействие между плавящимся материалом и окружающей средой в зоне дуги разнообразны.

Одновременно протекают реакции окисления, раскисления (восстановления), легирования. В зоне шва могут поглощаться или выделяться газообразные продукты.

Часто реакции идут не до полного завершения. Все превращения сказываются на качестве шва. Чтобы обеспечить прочное соединение материалов, нужно регулировать процесс со знанием его металлургических особенностей.

Расщепление молекул

Расщепление молекул газов и других сложных веществ во время сварки часто называют диссоциацией. Это не совсем верно, но термин прижился.

При классической диссоциации образуются ионы. При распаде молекул в металлургических процессах сварки образуются только атомы или новые молекулярные вещества и атомы.

Так расщепление простых газов (водорода, кислорода, азота) приводит в каждой реакции к образованию атомов. Причем, первые два из приведенных газов расщепляются почти полностью.

Распад азота идет медленнее. Расщепление молекулы воды при разных температурах дает принципиально отличающиеся продукты. В одном случае образуется атомарный кислород, который инициирует реакции окисления. В других условиях выделяется атомарный водород – сильнейший восстановитель.

В состав покрытий электродов часто содержится фторид кальция, называемый плавиковым шпатом.

При его расщеплении образуется атомарный фтор. Его возможное влияние на сварку двояко. Атомы фтора могут понижать стабильность дуги, но при этом связывать атомарный водород, уменьшая, таким образом, восстановительное направление реакций.

Покрытия электродов часто содержат карбонаты, известные склонностью к термическому разложению с образованием углекислого газа.

При температуре сварочной зоны он разлагается с выделением атомов кислорода. Атомарный кислород внедряется в металлургический процесс, ухудшает качество расплавов.

Окислительные реакции

Окисление существенно влияет на качество сварного соединения. Реакция может стимулироваться кислородом среды, шлаками рабочей зоны, оксидами поверхностей деталей.

Из всех оксидов железа наихудшим образом на состояние шва влияет низший оксид. Он имеет небольшую температуру плавления, внедряется в расплав, затвердевает в нем первым при охлаждении.

Высшие оксиды всплывают вверх или остаются в виде шлаков, которые можно легко удалить. Ухудшают механические качества швов оксиды других элементов: кремния, углерода, марганца. Для обеспечения качественного металлургического процесса при сварке влияние окислителей нужно минимизировать.

Раскисление

Добиться полного отсутствия окислительных реакций в металлургических сварочных процессах очень сложно.

Для уменьшения влияния оксидов проводят восстановление металла из них, связывание кислорода с другими химическими элементами. Эта реакция называется раскислением.

Хороший результат наблюдается при образовании нерастворимых оксидов, которые легко переходят в шлак.

В качестве восстановителей в сварочных металлургических процессах чаще всего применяют кремний, титан, углерод, марганец, алюминий.

Восстанавливающие добавки вносят в рабочую зону посредством плавящихся электродов, флюсов, электродных покрытий. В результате взаимодействия с углеродом образуется газ, который в структуре шва сформирует поры. Если нужно получить плотный шов без пор, применяют другие восстановители.

При использовании в качестве раскислителей марганца, кремния свойства шва улучшаются. Эти добавки в металлургическом процессе выполняют одновременно легирующую функцию. Улучшать сварочное соединение можно кобальтом, никелем другими элементами легирования, которые хорошо растворяются в рабочей зоне.

Очистка и применение неплавящихся электродов

Негативно сказываются на прочности сварочного шва газообразные вещества водород и азот. Для уменьшения насыщения среды вредными газами в металлургических технологиях применяют специальные приемы, прежде всего очистка и прокаливание исходных материалов.

Особыми приемами рафинирования из рабочей зоны выводят серу, фосфор. Суть этой стадии металлургического процесса сводится к выведению серы и фосфора из сульфидов и фосфидов в состав шлаковых веществ.

При использовании тугоплавких электродных материалов количество химических компонентов в металлургическом процессе сварки значительно уменьшается.

Сварочную зону составляют только расплавы крайних частей деталей. Инертное газовое облако сводит на нет вероятность окислительных реакций. Шов образуется из атомов исходных материалов без инородных вкраплений.

При необходимости введения дополнительных компонентов в сварочную зону вводят присадочную проволоку. Хорошее сплавление возможно при использовании присадок из металлов, идентичных по составу материалу исходных деталей.

Электрошлаковая и плазменная технология

В электрошлаковой технологии дуга пронизывает сварочную ванну через расплавленный шлак, компоненты которого естественным образом участвуют в химических реакциях.

В первые мгновения металлургического процесса расплавляется флюс, через который затем проходит дуга и достигает расплавленный шлак. Система в данной технологии имеет много компонентов.

Для получения хорошего сварочного соединения нужно учитывать химические свойства каждого вещества, возможность их взаимодействия; направлять процесс в требуемое русло регулированием параметров.

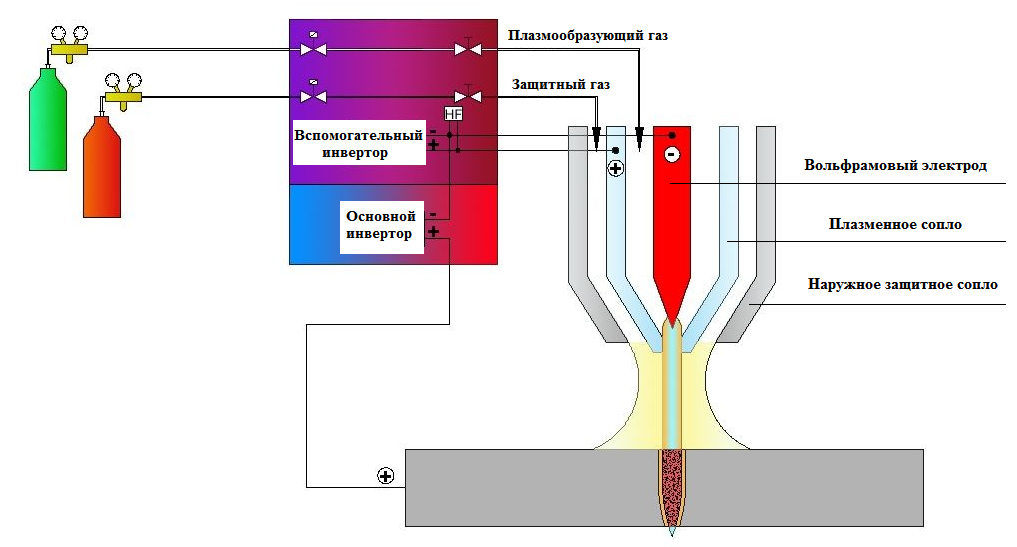

Источником энергии, вызывающим расплавление в плазменной технологии, является ионизированный газ. Образование плазмы обеспечивается действием тока с большой плотностью через сдавленный газ.

Обычно используют инертные газообразные вещества, например аргон. Формируют шов электродами из вольфрама. Участие всех других веществ во время плазменной сварки исключается.

Металлургические процессы сваривания в плазме имеют специфику. Механизмы реакций существенно отличаются от изменения атомных связей при обычных взаимодействиях. Плазменная сварка используется для получения швов очень высокого качества.

Все виды сварки по сути происходящих технологических процессов являются разновидностью металлургических превращений. Понимание роли каждого химического компонента рабочей зоны, его влияния на результат, возможности взаимопревращений среды позволяет получить хорошее сварочное соединение.

Отличие сварки неплавящимся и плавящимся электродом

Даже при самом поверхностном ознакомлении с техникой сварки сразу замечаешь, что приспособлений и материалов, непосредственно участвующих в сварочном процессе, насчитывается большое количество.

Покрытые или неплавящиеся электроды для дуговой сварки относятся к категории таких изделий, востребованных при работе в защитной среде инертного газа при сваривании цветных металлов и их сплавов.

Особенности технологии

За счёт применения неплавящихся расходных материалов удаётся получить высококачественные сварные соединения, однако производительность операций с покрытыми электродами оставляет желать лучшего.

Они не в состоянии конкурировать с полуавтоматическими сварочными технологиями, при которых используются специальные плавящиеся электроды.

Таким образом, при изучении действующих методик обнаруживается, что используемый при дуговой сварке электрод может быть плавящимся и неплавящимся (покрытым). Рассмотрим каждую их этих разновидностей более основательно.

Достоинство технологии с неплавящимся электродом состоит в том, что можно сплавлять черный металл с заготовками, которые отличаются от него по структуре (включая изделия из высоколегированных и низкоуглеродистых сталей).

С учётом возможности работы с изделиями из цветных металлов этот метод успешно применяется также и при соединении разнородных по составу материалов.

Сварка с использованием неплавящихся электродов характеризуется двумя отличительными чертами. Одна из них заключается в использовании специальных веществ, покрывающих рабочие электроды (природного вольфрама, графита и другие).

Второй особенностью этой технологии является использование инертных газов, ограничивающих доступ кислорода к месту сварки и защищающих как сам электрод, так и сварочную ванну от окисления.

Разновидности и предназначение

При проведении сварки чаще всего применяются следующие виды неплавящегося электродного покрытия:

- на основе угля;

- чистое графитовое;

- из вольфрама.

Независимо от покрытия электродов для ручной дуговой сварки все они относятся к одной категории, но при этом предназначаются для вполне конкретных целей.

Угольные

Так, угольные расходные материалы применяются при проведении воздушно-дуговой резки, а также востребованы при устранении дефектов, имеющихся на поверхности заготовок.

Сварка неплавящимися стержнями с угольным покрытием проводятся в режимах с токами не более 500-600 Ампер, которых хватает для соединения не очень массивных стальных конструкций, а также исправления поверхностных дефектов литых изделий.

При этом сваривание с их помощью может быть организовано как с присадочным материалом, подаваемым в зону формирования будущего шва, так и без него.

Графитовые

Чисто графитовые электроды чаще всего применяются при работе с цветными металлами (алюминием или медью), а также с их сплавами. Этот вид сварного материала в отличие от угольных образцов более экономичен и выгоден на практике.

К тому же такие неплавящиеся стержни обладают целым рядом достоинств, а именно: устойчивость к воздействию высоких температур, меньший износ и простая подготовка к работе (резке).

Особое распространение графитовые стержни получили при сварке проводов и других изделий из меди.

Вольфрамовые

Вольфрамовые неплавящиеся электроды неплавящегося типа относятся к разряду самого востребованного на производстве и в бытовых условиях расходного материала.

С их помощью удаётся обрабатывать в защитной среде аргона или других газов разнообразные марки металлов, включая алюминий.

Они изготавливаются в форме длинного покрытого прутка с диаметром от 1-го до 4-х миллиметров и очень тугоплавки. Температура плавления такого электрода намного превышает тот же показатель для рабочей дуги, вследствие чего он обладает универсальными свойствами и может применяться даже для сварки сложной в обработке нержавейки.

Вольфрамовые неплавящиеся электроды могут делать с добавлением тория, оксида лантана (лантанированные) или иттрия. Каждая из марок предназначена для определенного вида сварки.

Плавящийся вид

Ручная дуговая сварка с применением плавящегося электрода относится к разряду универсальных подходов, поскольку может проводиться практически в любых условиях.

Этот способ организации сварочного процесса позволяет оператору комфортно работать даже в самых труднодоступных местах. Однако наряду с указанными достоинствами этот метод имеет ряд существенных недостатков, проявляющихся в следующем:

- небольшая глубина проплавления обрабатываемого металла;

- низкая производительность процесса сварки, что объясняется малыми уровнями рабочих токов;

- нестабильность ручной сварки, заметно уступающей автоматизированным приёмам сплавления.

Сущность данного способа обработки металлов состоит в использовании энергии электрической дуги, искусственно создаваемой между свариваемой заготовкой и электродом.

Под действием высоких температур металл в зоне сварки интенсивно плавится и образует так называемую «сварочную ванну». На завершающей стадии работ на месте расплава (после его остывания) должен получиться аккуратный шов.

По внешнему виду плавящийся электрод – это типовой металлический стержень с нанесённым на его поверхность покрытием определенной структуры и толщины.

Основные параметры, определяющие размеры так называемых «обмазанных» электродов, их разбивку по типам и предъявляемые к ним требования регламентируются действующими стандартами (ГОСТ 9467-75, в частности).

Согласно этим данным самый распространённый диаметр электродных стержней – в пределах от 3-х до 6-ти миллиметров. Указанный показатель определяется как толщина стержня, без учёта имеющегося рабочего покрытия.

Со снижением этой величины, а также при увеличении общей длины электрода изменяется и его проводимость, что естественно приводит к сильному нагреванию в процессе сварки.

В случае чрезмерного нагрева стержень быстро плавится (говорят, что она начинает «течь»). Одновременно с этим сгорают и входящие в состав покрытия органические компоненты, теряя свои защитные свойства.

Чем лучше варить

Для правильного выбора нужного метода желательно оценить каждый из них с точки зрения потребности в данных конкретных условиях. Для этого надо сравнить возможности разных электродов и определимся с наиболее оптимальным вариантом.

Прежде всего, необходимость сварки неплавящимися (или покрытыми) стержнями возникает лишь в тех случаях, когда предстоит работать с разнородными по структуре материалами. При этом характер сварных процедур (их подготовка и само сплавление) заметно усложняется и требует значительных усилий со стороны сварщика.

Таким образом, выбор операций с неплавящимся электродом целесообразен лишь как крайний случай, когда без него невозможно решение поставленной перед сварщиком задачи.

Во всех же остальных ситуациях вполне можно обходиться достаточно простыми и дешёвыми плавящимися электродами. Тем более что данный метод с течением времени постоянно совершенствуется и позволяет получить достаточно качественный сварной шов.

Сварка плавлением

За счет простоты выполнения и надежности наибольшее распространение сварка плавлением получила в строительстве для монтажа металлоконструкций. В промышленности этим способом соединяют детали производимой продукции ― от бытовых приборов до космической техники. В домашних условиях сварку используют для ремонта и сборки несложных металлических конструкций.

Сущность процесса сварки плавлением

Сварка плавлением ― это способ соединения заготовок методом расплавления соприкасающихся поверхностей без сжатия. Источник энергии должен обеспечивать мощность, достаточную для плавления кромок деталей и присадочного материала. Для образования сварочной ванны, которая представляет собой смесь жидких металлов, пламя концентрируют на небольшом участке стыка. При перемещении места приложения тепловой энергии вдоль линии соединения после остывания создается сварочный шов по всей длине.

Вместе с металлом плавятся загрязнения, поэтому на поверхности ванны образуется шлак. Верхние слои нагреваются выше температуры плавления, что приводит к изменению структуры и механических характеристик шва после остывания. К достоинствам сварки плавлением относят универсальность и возможность соединения разнородных металлов.

Виды сварки плавлением

В зависимости от источника тепла к основным видам сварки плавлением относят электрическую и газовую. По способу выполнения электрический вид подразделяется на несколько разновидностей.

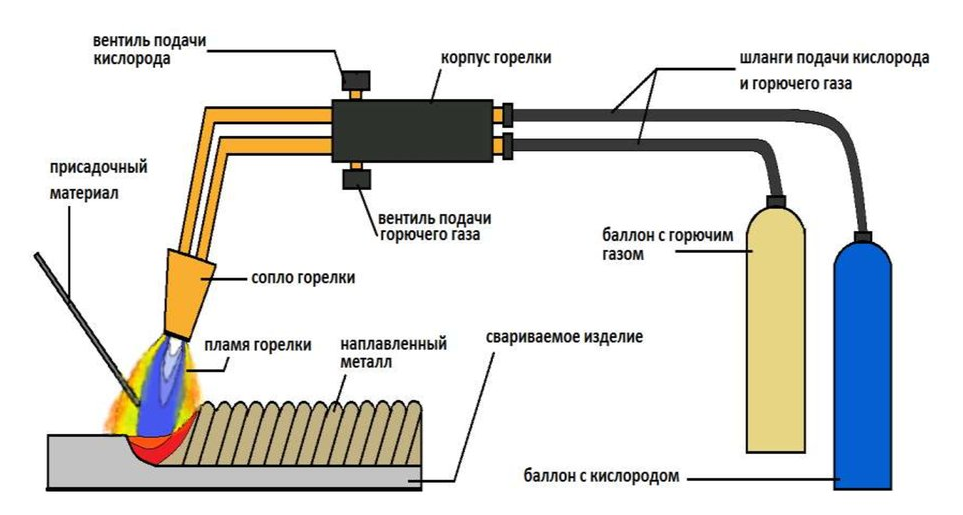

Газовая

Газовая сварка плавлением за счет плавного нагрева позволяет соединять заготовки из чугуна, цветных металлов, высокоуглеродистой стали. Зазор между деталями заполняют присадочной проволокой, которая плавится вместе с основным металлом. Стык нагревают пламенем горелки, которое образуется при сгорании смеси кислорода с горючим газом:

- ацетиленом;

- бутаном;

- пропаном;

- водородом;

- парами керосина или бензина.

Для газовой сварки не требуется электроэнергия, поэтому ремонтные работы можно проводить даже в чистом поле. Недостатком считают невозможность работы с заготовками толщиной больше 5 мм.

Электродуговая

Электродуговая сварка выполняется за счет тепла дуги, которая возникает при прохождении тока через электрод и заготовки. Из расплавленного металла деталей и электрода или присадочной проволоки образуется сварочная ванна. После остывания формируется шов. Разновидности классифицируют по следующим признакам:

- виду тока ― переменный или постоянный; когда на электроде минус, полярность прямая, если плюс ― обратная;

- типу электрода ― плавящийся, неплавящийся;

- уровню механизации ― ручная, полу и полностью автоматическая;

- виду дуги ― прямого действия (между металлом и электродом), косвенного (между двумя электродами);

- способу защиты места сварки ― инертный газ, флюс, покрытие электрода.

Металл плавящегося электрода должен быть таким же, как у заготовок или близким по составу. Когда марку стали определить невозможно варят переходным (буферным) электродом. Его также используют для соединения элементов из стали с разным составом. В качестве неплавящегося электрода используют вольфрамовые, графитовые, угольные стержни. Присадочная проволока и свариваемые детали должны быть близкими по химическому составу.

Плазменная

Нагревание осуществляется за счет энергии дугового разряда внутри плазмотрона. Поток газа (аргон, азот, воздух) проходит через канал с горящей дугой, ионизируется, выводится через сопло наружу в виде потока плазмы с температурой больше 5500⁰C. Для защиты от перегрева сопло охлаждают проточной водой. Газ нагревается дугой косвенного действия между встроенными электродами.

Плазменная сварка применяется в авиа и приборостроительной отрасли для работы с молибденом, вольфрамом, нержавеющей сталью, никелевыми сплавами. За счет большой глубины плавления можно соединять листы металла толщиной 9 мм. Качественная сварка алюминиевых сплавов проводится в среде защитного газа.

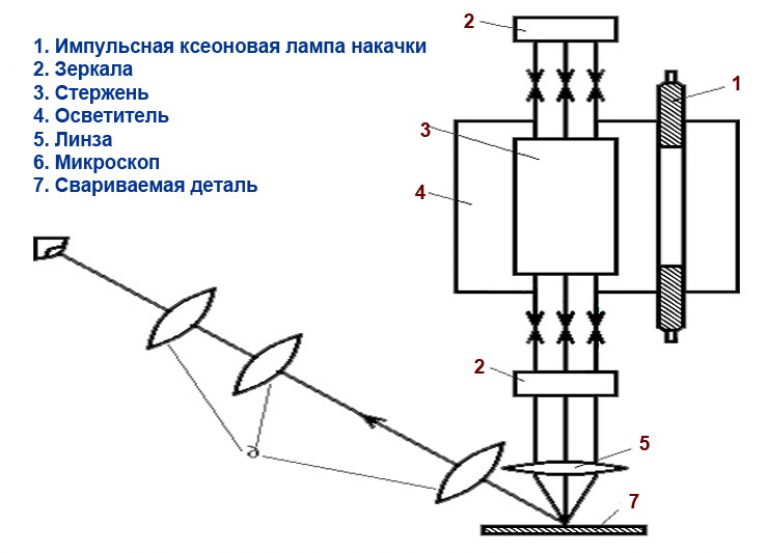

Лазерная

Кромки нагреваются лучом лазера. Среди способов сварки плавлением, этот самый точный для соединения элементов сложной конфигурации. Для снижения себестоимости процесса при массовом производстве световой поток линзами разделяют на несколько лучей, которыми одновременно нагревают несколько стыков. Для домашних работ производители выпускают компактные модели небольшой мощности. Лазером можно формировать непрерывные и точечные швы со сквозным или поверхностным плавлением.

Лазерная сварка применяется для работы с титаном, нержавеющей сталью, цветными и драгметаллами, пластиком, стеклом. Этим методом сваривают тонкостенные листы и заготовки с большой толщиной. Лазер широко используется в оборонной, космической и атомной отрасли, радиоэлектронике, автомобилестроении.

- не нагреваются участки возле шва, что снижает риск деформирования;

- с гибкими световодами можно работать на труднодоступных участках;

- переход на резку без модификации аппарата;

- не нужны расходные материалы;

- из-за малой площади нагрева и быстрого перемещения луча расплавленный металл не успевает окислиться, поэтому работать можно без флюса и защитного газа.

К недостаткам относят высокую цену оборудования и низкий КПД.

Электрошлаковая

Этот метод основан на тепловой энергии, которая выделяется при прохождении тока от электрода к деталям через слой электропроводного расплавленного шлака (флюса). Заготовки ставят вертикально с зазором между ними. Электродная проволока подается в промежуток между деталями через один или несколько мундштуков, подключенных к источнику тока. Сварочная ванна удерживается с обеих сторон медными ползунами с водяным охлаждением. По мере заполнения зазора они вместе с мундштуками передвигаются вверх.

Электрошлаковая сварка используется в машиностроении при изготовлении крупногабаритных конструкций. Этим способом можно соединять детали из цветных металлов, стали, чугуна, титана, сплавов на основе никеля толщиной от 20 мм до 1 м и больше. Основным плюсом электрошлакового метода считают возможность сварки деталей за один проход независимо от толщины. Из минусов отмечают необходимость тепловой обработки шва для повышения пластичности.

Требования к качеству сварочных швов

Перечень требований, предъявляемых к сварным соединениям, определяется назначением готового изделия. Однако есть обязательные требования, в соответствии с которыми должен выполняться сварной шов. По твердости и прочности он не должен уступать металлу заготовок.

Для визуального контроля шов очищают от шлака и окалины, которые образуются при сварке плавлением. Ширина шва должна быть одинаковой по всей длине, поверхность мелкочешуйчатой. Не допускается наличие наплывов, пропусков, сужений. Если на металле есть поры или трещины шов бракуется.

Вид сварки плавлением выбирают в зависимости от решаемых задач. Когда приходится часто работать вне помещения удобней будут переносные дуговые аппараты или газовая горелка с баллонами. При работе на одном месте лучше выбрать полуавтоматический вариант, а для массового производства автоматический.

Температура сварочной дуги: описание, длина дуги и условия ее появления

Возникает дуга между электродом и металлической заготовкой, с которой ведется работа. Образование данного разряда возникает из-за того, что происходит электрический пробой воздушного промежутка. Когда возникает такой эффект, происходит ионизация молекул газа, повышается не только его температура, но и электропроводность, сам газ переходит в состояние плазмы. Сварочный процесс, а точнее горение дуги, сопровождается такими эффектами, как выделение большого количества тепла и световой энергии. Именно из-за резкого изменения этих двух параметров в сторону их большого увеличения происходит процесс плавления металла, так как в локальном месте температура увеличивается в несколько раз. Совокупность всех этих действий и называется сваркой.

ТЕМПЕРАТУРА СВАРОЧНОЙ ВАННЫ

Температуры жидкого металла в различных точках сварочной ванны могут сильно различаться между собой. У границы с твердым металлом температура жидкого металла близка к температуре его плавления (табл. 7.2). Она может быть как несколько ниже Тпл вследствие кристаллизационного переохлаждения, так и выше при больших скоростях движения жидкого металла вдоль твердой границы. Как следует из рис. 7.19, расплавляю-

щийся на передней кромке ванны жидкий металл поступает в ее заднюю часть, проходя вдоль боковых поверхностей и дна ванны. При этом скорости движения металла могут превышать скорость сварки в 1,5…10 раз. Максимальные температуры жидкого металла существенно зависят от источника теплоты. При лучевых способах сварки, особенно при значительной концентрации энергии в пятне нагрева, металл может достигать температуры кипения (см. табл. 7.2).

Дуговые и плазменные источники энергии также способны создавать на поверхности металла довольно высокие температуры, например у сталей до 2300 К. При электрошлаковом процессе температура жидкого присадочного металла, проходящего через активную зону шлаковой ванны, где выделяется теплота, достигает температуры шлака, которая в средней по высоте части шлаковой ванны составляет 2100…2200 К, а на поверхности шлака около 2000 К-

При способах сварки плавлением, особенно с использованием дуги, происходит интенсивное перемешивание жидкого металла как вследствие его движения из передней части ванны в заднюю, так и под влиянием других воздействий источника теплоты на жидкий металл. Происходит интенсивный теплообмен между отдельными порциями различно нагретого жидкого металла, а также вследствие теплоотвода в твердый металл. По этой причине энергетическое состояние ванны целесообразно характеризовать не только возможными максимальными и минимальными температурами, но и средней температурой жидкого металла. Она зависит от режима сварки (тока, напряжения, скорости сварки), характера подачи присадочного металла, устойчивости дуги и положения ее активного пятна. Например, средняя температура ванны при аргонно-дуговой сварке алюминиевого сплава АМгб может изменяться от 920 до 1050 К при возрастании тока от 300 до 450 А при (/д= 14 В и от 1070 до 1200 К при 8 В, в то время как температура плавления сплава АМгб составляет около 890 К.

Свойства дуги

Для того чтобы появилась дуга, необходимо кратковременно прикоснуться электродом к заготовке, с которой нужно работать. Таким образом происходит короткое замыкание, вследствие которого появляется сварочная дуга, температура ее довольно быстро растет. После касания необходимо разорвать контакт и установить воздушный зазор. Так можно подобрать необходимую длину дуги для дальнейшей работы.

Если разряд получится слишком коротким, то, возможно, что электрод прилипнет к обрабатываемому материалу. В этому случае плавка металла будет проходить слишком быстро, а это вызовет образование наплывов, что крайне нежелательно. Что касается характеристик слишком длинной дуги, то она неустойчива в плане горения. Температура сварочной дуги в зоне сварки в таком случае также не будет достигать требуемого значения. Довольно часто можно увидеть кривую дугу, а также сильную неустойчивость, когда работа проводится сварочным агрегатом промышленного назначения, особенно если ведется работа с деталями, имеющими большие габариты. Это часто называют магнитным дутьем.

Магнитное дутье

Суть такого метода состоит в том, что сварочный ток дуги способен создать небольшое магнитное поле, которое вполне может вступить во взаимодействие с магнитным полем, которое создается током, протекающим сквозь обрабатываемый элемент. Другими словами, отклонение дуги происходит за счет того, что появляются некоторые магнитные силы. Этот процесс называется дутьем потому, что отклонение дуги со стороны выглядит так, будто оно происходит из-за сильного ветра. Реальных способов избавиться от этого явления нет. Для того чтобы минимизировать влияние этого эффекта, можно пользоваться укороченной дугой, а сам электрод должен быть расположен под определенным углом.

Структура дуги

В настоящее время сварка — это процесс, который разобран достаточно детально. Благодаря этому известно, что существует три области горения дуги. Те участки, которые прилегают к аноду и катоду, соответственно анодный и катодный участок. Естественно, что температура сварочной дуги при ручной дуговой сварке также будет отличаться в этих зонах. Существует третий участок, который находится между анодным и катодным. Это место принято называть столбом дуги. Температура, необходимая для плавления стали, примерно 1300-1500 градусов по Цельсию. Температура столба сварочной дуги может достигать 7000 градусов по Цельсию. Хотя здесь справедливо будет отметить, что она не полностью передается на металл, однако и того значения хватает, чтобы успешно плавить материал.

Есть несколько условий, которые необходимо создать, чтобы обеспечить стабильную дугу. Необходим стабильный ток с силой около 10 А. При таком значении можно поддерживать стабильную дугу с напряжением от 15 до 40 В. Стоит отметить, что значение тока в 10 А минимальное, максимальное может достигать 1000 А. Распределение напряжения по участкам неравномерно и больше всего оно в анодном и катодном. Падение напряжение также происходит в дуговом разряде. После проведения определенных экспериментов было установлено, что, если проводить сварку плавящимся электродом, то наибольшее падение будет в катодной зоне. В таком случае распределение температуры в сварочной дуге также меняется, и наибольший градиент приходится на этот же участок.

Зная эти особенности, становится понятно, почему важно правильно выбирать полярность при сварке. Если соединить электрод с катодом, то можно достичь наибольшего значения температуры сварочной дуги.

Температурная зона

Несмотря на то, каким именно электродом проводится сварка, плавящимся или же неплавящимся, максимальный показатель температуры будет именно у столба сварочной дуги, от 5000 до 7000 градусов по Цельсию.

Область с наименее низкой температурой сварочной дуги смещается в одну из его зон, анодную или же катодную. На этих участках наблюдается от 60 до 70 % от максимального значения температуры.

Основные рекомендации для сварки при низких температурах

Для того чтобы обеспечить максимально качественный результат при проведении сварочных работ в зимнее время опытные специалисты рекомендуют придерживаться следующих рекомендаций:

- Очистка свариваемых деталей от снега. Снег и лед являются врагами любого сварочного аппарата. Считается, что минимальное расстояние между снежными сугробами и местом сварки должно составлять около 1 метра. Если же это не так, то следует заранее позаботиться об очистке свариваемых предметов от снега и ледяной корки.

- Обеспечить предварительный прогрев. При относительно небольшом морозе (порядка – 20 градусов по Цельсию) следует прогревать металл в месте его соединения до 120-160 градусов по Цельсию (до 10 сантиметров с каждого конца). Но это не относится к тем металлам, которые обладают особенно низким критическим температурным интервалом хрупкости, например, к меди или алюминию. Их можно сваривать при отрицательной температуре воздуха без использования предварительного нагрева.

- Использовать подходящий режим для сварки на морозе. При работе со сварочным оборудованием на отрытом воздухе зимой следует применять постоянный электрический ток обратной полярности.

Сварка переменным током

Все описанное выше касалось процедуры проведения сварки с постоянным током. Однако для этих целей можно использовать и переменный ток. Что касается отрицательных сторон, то здесь заметно ухудшение устойчивости, а также частые скачки температуры горения сварочной дуги. Из преимуществ выделяется то, что можно использовать более простое, а значит более дешевое оборудование. Кроме того, при наличии переменной составляющей практически пропадает такой эффект, как магнитное дутье. Последнее отличие — это отсутствие необходимости в выборе полярности, так как при переменном токе смена происходит автоматически с частотой около 50 раз за секунду.

Можно добавить, что при использовании ручного оборудования, кроме высокой температуры сварочной дуги при ручном дуговом методе, будет происходить излучение инфракрасных и ультрафиолетовых волн. В данном случае их испускает разряд. Это требует максимальных средств защиты для работника.

Температура и другие важные характеристики сварочной дуги

Принцип электродуговой сварки основан на использовании температуры электрического разряда, возникающего между сварочным электродом и металлической заготовкой.

Дуговой разряд образуется вследствие электрического пробоя воздушного промежутка. При возникновении этого явления происходит ионизация молекул газа, повышение его температуры и электропроводности, переход в состояние плазмы.

Среда горения дуги

На сегодняшний день существует несколько разных технологий, которые можно использовать во время сварки. Все они отличаются своими свойствами, параметрами и температурой сварочной дуги. Какие существуют методы?

- Открытый способ. В данном случае горение разряда осуществляется в атмосфере.

- Закрытый способ. Во время горения образуется достаточно высокая температура, вызывая сильное выделение газов, из-за сгорания флюса. Этот флюс содержится в обмазке, которая используется для обработки сварочных деталей.

- Способ с применением защитных летучих веществ. В данном случае к зоне сварки подается газ, который представлен обычно в виде аргона, гелия или же углекислого газа.

Наличие такого способа оправдано тем, что он помогает избежать активного окисления материала, которое может возникать во время сварки, когда на металл воздействует кислород. Стоит добавить, что в некоторой мере распределение температуры в сварочной дуге идет таким образом, что в центральной части создается максимальное значение, создающее небольшой собственный микроклимат. В данном случае образуется небольшая область с повышенным значением давления. Такая область способна в некотором роде препятствовать поступлению воздуха.

Использование флюса позволяет избавляться от кислорода в области действия сварки еще эффективнее. Если использовать при защите газы, то данный дефект удается устранить практически полностью.

Классификация по продолжительности

Существует классификация сварочных дуговых разрядов по их продолжительности. Некоторые процессы осуществляются, когда дуга находится в таком режиме, как импульсный. Такие устройства проводят сварку короткими вспышками. На короткий промежуток времени, пока происходит вспыхивание, температура сварочной дуги успевает возрасти до такого значения, которого хватит, чтобы произвести локальную плавку металла. Сварка происходит очень точечно и только в том месте, где происходит касание устройства заготовки.

Однако подавляющее большинство сварочных приборов использует сварочную дугу продолжительного действия. В течение такого процесса осуществляется непрерывное перемещение электрода вдоль тех кромок, которые нужно соединить.

Есть области, которые называются сварочными ваннами. В таких участках температура дуги значительно повышена, и он следует за электродом. После того как электрод проходит участок, сварочная ванна уходит вслед за ним, из-за чего участок начинает довольно быстро охлаждаться. При охлаждении происходит процесс, который называют кристаллизацией. Вследствие этого и возникает сварочный шов.

Методы сварки

Методы сварки классифицируются на основе метода генерирования тепла и метода подачи присадочного материала. Выбор конкретного метода зависит от сварного материала и его толщины, требуемой эффективности работы, желаемых эстетических показателей и целевого качества сварного шва.

Наиболее распространенными методами сварки являются MIG / MAG, TIG и MMA (сварка электродом с покрытием). Самый старый, самый известный и наиболее часто используемый метод — это сварка MMA. Он широко используется для монтажа и наружных работ, требующих оборудования, которое легко переносить и использовать.

Медленная сварка TIG дает очень хорошие сварные швы, поэтому этот метод используется для видимых сварных швов или швов, которые требуют исключительной точности.

Сварка МИГ / МАГ считается наиболее универсальной, поскольку нет необходимости отдельно подавать материал в сварочную ванну. Вместо этого сварочная проволока подается непосредственно в сварочную ванну в газовой подушке от сварочного пистолета.

Существуют также другие методы сварки для специальных применений, таких как лазерная, плазменная, дуговая сварка под флюсом, ультразвуковая и точечная и фрикционная сварка. Мы обязательно расскажем о них в будущих статьях нашего блога.

Эластичность дуги

Во время сварки необходимо очень пристально следить за длиной дуги еще и потому, что от нее зависит такой параметр, как эластичность. Чтобы в результате получить качественный и прочный сварной шов, необходимо чтобы дуга горела стабильно и бесперебойно. Эластичность сварной дуги и является характеристикой, описывающей бесперебойность горения. Достаточная эластичность просматривается в том случае, если удается сохранить устойчивость процесса сварки при увеличении длины самой дуги. Эластичность сварочной дуги прямо пропорционально зависит от такой характеристики, как сила тока, использующаяся для проведения сварки.

Какую роль играют газы в процессе сварки при отрицательных температурах?

Большое распространение при проведении сварочных газов зимой получили смеси технических газов, используемые для создания защитной среды. К примеру, это может быть смесь углекислого газа и аргона. Кроме того, для создания газовой ванны при сварке применяются такие технические газы, как гелий, водород и кислород.

В целом процесс сварки на морозе с использованием защитной газовой среды должен выполняться с соблюдением общих рекомендаций, в том числе с выполнением предварительного прогрева металла и сварочной проволоки, а также очисткой свариваемых деталей от снега и влаги. В то же время использование подходящей сварочной смеси газов позволяет улучшить качество сварки, обеспечив струйный перенос металла, создание пластичного и плотного шва, очищение металла и подходящий уровень проникновения в деталь в зависимости от ее толщины. Грамотный выбор защитной среды повысит скорость процесса сварки и снизит количество выделяемого дыма и брызг. Подробнее о выборе газов и газовых смесей для различных видов сварки и типов материала вы можете узнать в нашей статье.

Читайте также: