Тепловые процессы при газовой сварке

Обновлено: 31.05.2024

Металлургические процессы при газовой сварке по сравнению с обычными металлургическими процессами характеризуются:

– малым объемом ванны расплавленного металла;

– местным характером нагрева металла подвижным сосредоточенным источником;

– высокой температурой теплового источника;

– сравнительно большой скоростью расплавления и кристаллизации металла;

– взаимодействием расплавленного металла ванны с газами восстановительной (средней) зоны пламени;

– интенсивным перемешиванием металла ванны газовым потоком пламени.

При газовой сварке расплавленный металл сварочной ванны вступает во взаимодействие с газами, находящимися в пламени газовой горелки или в воздухе, в результате чего может произойти испарение, окисление (соединение с кислородом воздуха) и выгорание отдельных легирующих компонентов (составляющих) металла, раскисление расплавленного металла, насыщение металла углеродом или водородом и др.

Испарение металлов. В процессе сварки металлы нагреваются до температуры, близкой к температуре кипения, в результате происходит интенсивное испарение. Легко испаряются цинк, магний, свинец. Испарение металла при сварке (особенно медноцинковых, алюминие-вомагниевых, железомарганцевых и других сплавов) может привести к уменьшению (выгоранию) легирующих компонентов, что, в свою отередь, повлечет за собой изменение свойств металла.

Окисление металла при сварке. В основном металл сварочного шва окисляется газами пламени горелки или кислородом воздуха из окружающей среды. Кроме того, окисление расплавленного металла может происходить и за счет окислов (ржавчина, окалина), находящихся на поверхности кромок свариваемого металла или присадочной проволоки.

Растворяясь в стали, кислород вступает в соединение с легирующими компонентами, что увеличивает общее содержание кислорода сварного шва. Таким образом, избыточное содержание В попа (в виде окислов или в чистом виде) приводит к снижению механических свойств сварного соединения.

В процессе сварки содержание некоторых элементов (углерод, кпрмний марганец) в металле шва уменьшается, так как они выгорают В результате выгорания указанных элементов свойства сварного соединения ухудшаются. Например, при выгорании углерода образуется окись углерода, которая, выходя на поверхность ванны расплавленного металла, вызывает сильное кипение ее с чрезмерным разбрызгиванием — шов получается пористым с пониженными механическими свойствами.

Раскисление металла. Если в жидком металле шва находится несколько разнородных окислов, то между ними могут произойти химические реакции, в результате которых получаются соединения с более низкой температурой плавления, чем у исходных окислов. Эта особенность облегчает удаление окислов из расплавленного металла, так как полученные соединения имеют более низкую температуру плавления и легко вытесняются на поверхность ванны расплавленного, металла шва.

При сварке некоторых металлов (алюминий, медь, латунь) применяют флюсы, в состав которых входят отдельные компоненты, способствующие образованию легкоплавких соединений. Таким образом, под раскислением следует понимать удаление из металла шва кислорода, находящегося в нем в виде различных окислов. Процессы раскисления и окисления происходят одновременно и взаимосвязанно.

Например, восстановление окислов железа в условиях сварки осуществляется преимущественно за счет окисления углерода, кремния и марганца.

Возможность протекания этих реакций зависит от температуры и процентного содержания элементов. В некоторой степени раскисление сварочной ванны осуществляется углеродом, окисью углерода или водородом, имеющимися в пламени газовой горелки. При этом пламя не только восстанавливает окислы, но и предохраняет расплавленный металл от окисления его кислородом и насыщения азотом воздуха, при растворении которых шов получается хрупким. Следует всегда помнить, что ацетилено-кислородное пламя является слабым восстановителем, так как газы пламени действуют в основном лишь на поверхности сварочной ванны.

Сварочное пламя по отношению к расплавленному металлу является не раскислителем, а защитной средой, затрудняющей доступ кислорода к сварочной ванне и замедляющей окисление металла. Особенно ярко это выявляется при сварке высокоуглеродистых и высоколегированных сталей, а также при сварке меди, латуни, бронзы и алюминиевых сплавов, раскисление которых одним пламенем недостаточно. В этом случае необходимо применять флюсы, способствующие удалению окислов из металла.

При газовой сварке в металле шва и околошовной зоне происходят структурные изменения. В результате более медленного (по сравнению с дуговой сваркой) нагрева зона термического влияния при газовой сварке получается больше, чем при дуговой.

Основной металл, непосредственно прилегающий к сварочной ванне, перегревается и приобретает крупнозернистую структуру. Образование дендритов в результате частичного оплавления зерен представлено на рис. 10.

Такое же строение получает и металл шва, кристаллизующийся на частично оплавленных крупных зернах внутренней границы ванночки.

Сварное соединение можно разделить на три основные зоны, имеющие различные микроструктуры (рис. 11):

I — зона основного металла; II — зона термического влияния; III — зона наплавленного металла.

Зона термического влияния — это участок основного металла, прилегающий к сварному шву, в котором произошли структурные изменения в результате нагрева его до температуры выше 720 °С. Глубина этой зоны при газовой сварке 8— 15 мм для малых толщин и 20— 25 мм для больших толщин.

В свою очередь, зону термического влияния можно подразделить на три участка.

Участок А, подвергающийся воздействию температур от 720 до 950 °С, характеризующийся неполной перекристаллизацией, т. е. частичным образованием новых мелких зерен феррита.

Участок Б, находящийся под воздействием температур от 950 до 1100 °С, отличается мелким строением зерен, т. е. более полной перекристаллизацией, и обладает повышенными по сравнению с основным металлом механическими свойствами.

На участке В, подвергающемся действию температур свыше 1150 °С, расположен перегретый металл с сильно выросшим зерном.

В зоне термического влияния может также образоваться закалочная структура (мартенсит) из-за интенсивного теплоотвода, вследствие чего вязкость и пластичность металла будут сильно понижены. В связи с этим зона термического влияния является таким местом, где в основном металле могут образоваться и развиться трещины.

Между зоной термического влияния и металлом шва находится участок сплавления небольшой ширины

Рис. 10. Образование дендритов в результате частичного оплавления зесен

1 — жидкий металл; 2 — зона взаимной кристаллизации; 3 — отвод тепла; 4 — твердый металл; 5 — граница сплавления

Рис. 11. Микроструктура сварного соединения

Металлографическое исследование дает возможность контролировать швы, выявлять внутренние и наружные трещины, поры, раковины непровары, шлаковые включения, а также определять структуру металла переходной зоны термического влияния. Из сварного соединения вырезают образец (в перпендикулярном направлении к оси сварного шва), который должен содержать зону термического влияния и прилегающие к ней небольшие участки основного металла. Этот образец называют темплетом.

Одну из поверхностей реза подвергают механической обработке, после чего тщательно полируют данную поверхность, доводя ее до зеркального вида. При механической обработке и последующей полировке необходимо помнить, что подготовляемая поверхность образца для металлографических исследований должна быть строго перпендикулярна оси шва, без завалов краев, т. е. должна быть идеальная плоскостность. После этого подготовленную поверхность протравливают специальным реактивом и помещают на столик микроскопа.

Окончательно подготовленная поверхность сварного образца для металлографических исследований должна быть идеально чистой. Принимают сварной шов, в котором при металлографических исследованиях не обнаружены трещины в металле шва и в зоне термического влияния, непровары, подрезы, несплавления металла шва с основным металлом, микротрещины, шлаковые включения, поры.

Металлургические процессы при газовой сварке

Металлургические процессы при газовой сварке характеризуются следующими особенностями: малым объемом ванны расплавленного металла; высокой температурой и концентрацией тепла в месте сварки; Большой скоростью расплавления и остывания метла; интенсивным перемешиванием металла гладкой ванны газовым потоком пламени и присадочной проволокой; химическим взаимодействием расплавленного металла с газами пламени.

Основными в сварочной ванне являются реакции окисления и восстановления. Наиболее легко окисляются магний, алюминий, обладающие большим сродством к кислороду.

Кислы этих металлов не восстанавливаются водородом и окисью углерода, поэтому при сварке металлов необходимы специальные флюсы. Окислы железа и никеля, наоборот хорошо восстанавливаются окисью углерода и водородом пламени, поэтому при газовой сварке этих металлов флюсы не нужны.

Водород способен хорошо растворятся в жидком железе. При быстром остывании сварочной ванны он может остаться в шве в виде мелких газовых пузырей. Однако газовая сварка обеспечивает более медленное охлаждение металла по сравнению, например с дуговой. Поэтому при газовой сварке углеродистой стали, весь водород успевает уйти из металла шва и последний получится плотным.

Структурные изменения в металле при газовой сварке

В следствии более медленного нагрева зона влияния при газовой сварке больше чем при дуговой.

Слои основного металла, непосредственно примыкающие к сварочной ванне непрерывны и приобретают крупнозернистую структуру. В непосредственной близости к границе шва находится зона неполного расплавления. Основного металла с крупной структурой, характерной для ненагретого металла. В этой зоне прочность металла ниже, чем прочность металла шва, поэтому здесь обычно и происходит разрушение сварного соедениения.

Далее расположен участок, нерекристализации характеризуемы так же крупнозернистой структурой, для которого t o плавления металла, не выше 1100-1200С. Последующие участки нагреваются до более низких температур и имеют мелкозернистую структуру, нормализованной стали.

Для улучшения структуры и свойств металла шва и околошовной зоны иногда применяют горячую проковку шва и местную термообработку нагревом сварочным пламенем или общую термообработку с нагревом в печи.

Особенности и режимы сварки различных металлов

Сварка углеродистых сталей

Низкоуглеродистые стали можно сварить любым способом газовой сварки. Пламя горелки должно быть нормальным, мощностью 100-130дм 3/ч при правой сварке.

Сварка легированных сталей

Легированные стали хуже проводят тепло чем низкоуглеродистая сталь, и поэтому больше коробятся при сварке.

Низколегированные стали (например XCHД) хорошо свариваются газовой сваркой. При сварке применяют нормальное пламя и проволоку СВ-0.8, СВ-08А или СВ-10Г2

Хромоникелевые нержавеющие стали сваривают нормальным пламенем мощностью 75дм 3 ацетилена на 1мм толщины металла. Применяют проволоку СВ-02Х10Н9, СВ-06-Х19Н9Т. При сварке жаропрочной нержавеющей стали, применяют проволоку содержащую 21% никеля 25% хрома.

Сварка чугуна

Чугун сваривают при исправлении дефектов отливок, а так же восстановлении и ремонте деталей: заварке трещин, раковин, при варке отколовшихся частей и пр.

Сварочное пламя должно быть нормальным или науглероживающим, так как окислительное вызывает местное выгорание кремния, и в металле шва образуются зерна белого чугуна.

Сварка меди

Медь обладает высокой теплопроводностью, поэтому при ее сварке к месту расплавления металла приходится проводить большое количество тепла, чем при сварке стали.

Одним из свойств меди затрудняющим сварку, является ее повышенная текучесть в расплавленном состоянии. Поэтому при сварке меди не оставляют зазора между кромками. В качестве присадочного металла используют проволоку из чистой меди. Для раскисления меди и удаления шлака применяют флюсы.

Сварка латуни и бронзы

Сварка латуни. Газовую сварку широко используют для сварки латуни, которая труднее поддается сварке электрической дугой. Основное затруднение при сварке состоит в значительном испарении из латуни цинка, которое начинается при 900С. Если латунь перегреть, то вследствие испарения цинка, шов получится пористым. При газовой сварке может испаряется до 25% содержащегося в латуни цинка.

Для уменьшения испарения цинка сварку латуни ведут пламени с избытком кислорода до 30-40%. В качестве присадочного металла используют латунную проволоку. В качестве флюсов применяют прокаленную буру или газообразный флюс БМ-1

Сварка бронзы

Газовую сварку бронзы применяют при ремонте литых изделий из бронзы, наплавке работающих на трение поверхностей деталей слоем антифрикционных бронзовых сплавов и пр.

Сварочное пламя должно иметь восстановительный характер, так как при окислительном пламени увеличиваются выгорание из бронзы олова, кремния, алюминия. В качестве присадочного материала используют прутки или проволоку, близкие по составу к свариваемому металлу. Для раскисления в присадочную проволоку вводят до 0.4% кремния.

Для защиты металла от окисления и удаления окислов в шлаки применяют флюсы тех же составов, что и при сварке меди и латуни.

Список литературы

Глизманенко Д.А. Газовая сварка и резка металлов.-М.: Высш. школа, 1969.-304с.

2.2. Тепловые процессы при сварке.

Энергия теплового источника (электрической .дуги, газового пламени и т.д.) расходуется на нагрев металла детали, на расплавление электрода или присадочного материала, на плавление защитного флюса (обмазки электрода ) и на тепловые потери. Распределение температуры в свариваемом металле зависит от мощности теплоисточника, физических свойств металла ( теплоемкость, температура плавления и др.), размеров конструкции, скорости перемещения и т.д.

.files/image111.png) |

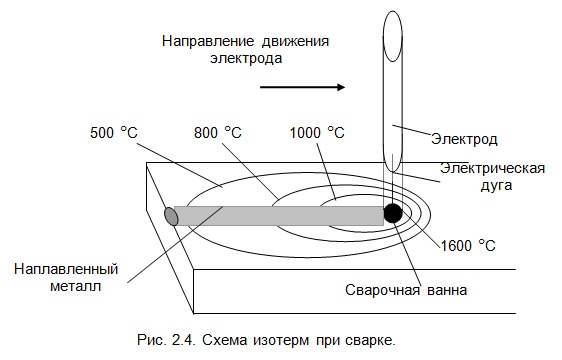

На рис.2.4. показаны изотермы — овальные кривые, сгущающиеся впереди движущегося при сварке источника тепла (электрической дуги, пламени горелки,…) . Изотерма 1600 °С это температура плавления стали, она определяет ориентировочный размер сварочной ванны. Изотерма 1000 °С указывает на зону перегрева металла, 800 °С изотерма показывает зону закалочных явлений, а 500°С- зону отпуска.

Отличия сварочной ванны от металлургической ванны :следующие:

- малый объем и кратковременность существования ванны ,поэтому плохо перемешивается металл, возможны поры (не успевают выделиться газы ) и шлаковые включения в сварном шве;

-значительная поверхность контакта расплавленного металла с атмосферой., поэтому происходит выгорание « полезных» кремния и магния и образование окислов железа (наличие кислорода в стали приводит к снижению её прочности , пластичности и коррозийной стойкости и сообщает стали красноломкость) и насыщение сварного шва азотом (увеличивается хрупкость ).

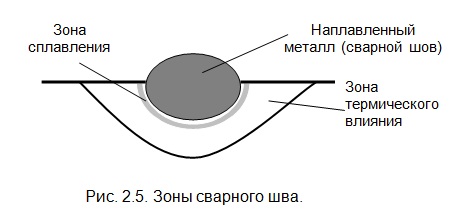

Сварной шов образуется за счет расплавления металла электрода и частично основного металла (рис. 2. 5.). В зоне сплавления кристаллизуются зерна, принадлежащие как основному, так и присадочному металлу. В зоне термического влияния из-за быстрого нагрева и охлаждения металла происходят структурные изменения металла.

.files/image112.png) |

.files/image113.png) |

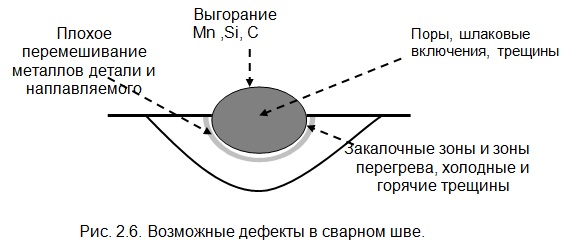

Свойства сварного соединения определяются характером тепловых воздействий на металл в околошовных зонах. Следовательно, может быть прочный, пластичный сварочный шов, но из-за термических воздействий на деталь качество сварки в целом низкое (рис 2.6) .

Величина зоны термического влияния составляет при ручной электродуговой сварке для обычного .электрода. 2. 2,5 мм, а для электродов с повышенной толщиной обмазки — 4. 10 мм. При газовой сварке зона термического влияния существенно возрастает (.до 20. 25 мм).

В зоне термического влияния могут быть участки :

-старения ( 200. 300 °С );

-отпуска ( 250. 650 °С );

-неполной перекристаллизации ( 700. 870 °С );

-нормализации ( 840. 1000 °С );

-перегрева ( 1000. 1250 °С );

-околошовный участок , примыкающий к линии сплавления (от 1250 °С до 1600°С).

При сварке возможны два предельных случая :

-резкая закалка при быстром охлаждении околошовного участка;

-перегрев при медленном охлаждении и образование крупных зерен аустенита.

Основы тепловых процессов при сварке

2. Токи, применяемые для сварки. Преимущества сварки на постоянно токе?

3. Строение дуги постоянного тока.

4. Процесс переноса металла в дуге.

5. Способы возбуждения сварочной дуги?

6. Температурные условия в дуге?

7. Что такое баланс теплоты в сварочной дуге?

8. Понятие устойчивости сварочной дуги?

9. Что такое вольт-амперная характеристика сварочной дуги?

10. Средства повышения устойчивости сварочной дуги?

11. Виды переноса металла в дуге?

12. Что такое пинч-эффект?

13. Ручная дуговая сварка.

14. Процесс сварки метало под слоем флюса.

Почти все существующие виды сварки основаны на местном концентрированном нагреве участков изделия до температуры расплавления или до пластического состояния. Необходимую для этой цели теплоту получают от источников энергии, которые различаются между собой по характеру выделения теплоты, мощности, продолжительности действия, скорости движения и другим признакам. Свариваемые изделия различают по свойствам материала и геометрическим размерам. Если принять во внимание условия, при которых происходит сварка - подогрев, искусственное охлаждение, теплоотдачу, то количество независимых параметров, подлежащих учёту в расчётах тепловых процессов при сварке, окажется довольно значительным.

Один из основных вопросов, рассматриваемых в теории тепловых процессов при сварке, - определение условий, при которых достигается необходимый нагрев изделия и его сваривание. Однако этим не исчерпывается назначение теории [1, 6].

Нагрев и охлаждение вызывают разнообразные физические и химические процессы в материале изделия – плавление, кристаллизацию, структурные превращения, объёмные изменения, появление напряжений и пластических деформаций. Эти процессы приводят к глубоким изменениям свойств и состояния материала и влияют на качество всей конструкции в целом. Чтобы определить характер протекания указанных процессов, необходимо знать распределение температур в теле и изменение его во времени в каждом отдельном случае. Это второй основной вопрос, рассматриваемый в теории тепловых процессов при сварке. Согласно программе подготовки инженера-кораблестроителя учебным планом предусмотрено более подробное изучение дисциплины «Тепловые процессы при обработке металлов».

Схемы нагреваемых тел. Формы тел, нагреваемых при сварке, весьма разнообразны. Распространение теплоты существенно зависит от формы и размеров тела [ 1 ]. Точный учёт конфигурации тела может привести к таким усложнениям расчёта, что его практическое использование окажется затруднительным. Поэтому во всех случаях, когда пренебрежение второстепенными особенностями формы тела не приводит к большим погрешностям расчёта, целесообразно упрощать формы рассматриваемых тел, сводя их к простейшим. Грамотное применение такой схематизации должно основываться на чётком понимании физической сущности процесса в целом. Обычно выбирают одну из следующих основных схем.

Бесконечное тело.Если границы тела не влияют на распространение теплоты, его можно заменить бесконечным телом, у которого имеется неограниченная протяженность по всем трём направлениям x, y, z (Рис.3.1,а).

Полубесконечное тело.Этой схеме соответствует массивное тело с одной ограничивающей плоскостью z = 0 (Рис.3.1, б). Остальные поверхности находятся на значительном удалении и не влияют на распространение теплоты.

Бесконечная пластина.Представляет собой тело, ограниченное двумя параллельными плоскостями z= 0 и z = δ. При использовании этой схемы всегда предполагают, что температура по толщине листа равномерна, а теплота может распространяться только в плоскости с координатными осями x и y(Рис.3.1,в).

Полубесконечная пластина.Представляет собой тело, ограниченное двумя параллельными плоскостями z = 0, z = δ и плоскостью y = 0 (Рис.3.1, г). Остальные условия те же, что и у бесконечной пластины.

Плоский слой.Представляет собой пластину, у которой температура точек тела по толщине не является равномерной. Эту схему применяют в тех случаях, когда толщина тела не настолько велика, чтобы можно было пренебречь влиянием ограничивающей плоскости z = δ и считать тело полубесконечным (Рис.3.1,д).

Стержень.Представляет собой тело с прямолинейной или криволинейной осью, когда температура равномерна в пределах поперечного сечения стержня (Рис. 3.1,е).

Тепловые процессы при сварке

Энергия теплового источника ( электрической. дуги, газового пламени и т.д.) расходуется на нагрев металла детали, на расплавление электрода или присадочного материала, на плавление защитного флюса ( обмазки электрода) и на тепловые потери. Распределение температуры в свариваемом металле зависит от мощности теплоисточника, физических свойств металла ( теплоемкость, температура плавления и др.), размеров конструкции, скорости перемещения и т.д.

На рис.2.4. показаны изотермы — овальные кривые, сгущающиеся впереди движущегося при сварке источника тепла ( электрической дуги, пламени горелки,…). Изотерма 1600 °С это температура плавления стали, она определяет ориентировочный размер сварочной ванны. Изотерма 1000 °С указывает на зону перегрева металла, 800 °С изотерма показывает зону закалочных явлений, а 500°С- зону отпуска.

Отличия сварочной ванны от металлургической ванны: следующие:

— малый объем и кратковременность существования ванны, поэтому плохо перемешивается металл, возможны поры ( не успевают выделиться газы) и шлаковые включения в сварном шве;

— значительная поверхность контакта расплавленного металла с атмосферой., поэтому происходит выгорание» полезных» кремния и магния и образование окислов железа ( наличие кислорода в стали приводит к снижению её прочности, пластичности и коррозийной стойкости и сообщает стали красноломкость) и насыщение сварного шва азотом ( увеличивается хрупкость).

Сварной шов образуется за счет расплавления металла электрода и частично основного металла ( рис. 2. 5.). В зоне сплавления кристаллизуются зерна, принадлежащие как основному, так и присадочному металлу. В зоне термического влияния из-за быстрого нагрева и охлаждения металла происходят структурные изменения металла.

Свойства сварного соединения определяются характером тепловых воздействий на металл в околошовных зонах. Следовательно, может быть прочный, пластичный сварочный шов, но из-за термических воздействий на деталь качество сварки в целом низкое ( рис 2.6).

Величина зоны термического влияния составляет при ручной электродуговой сварке для обычного электрода 2…2,5 мм, а для электродов с повышенной толщиной обмазки — 4…10 мм. При газовой сварке зона термического влияния существенно возрастает ( до 20…25 мм).

В зоне термического влияния могут быть участки:

— старения (200 … 300 °С) ;

— отпуска (250 …650 °С) ;

— неполной перекристаллизации (700 …870 °С) ;

— нормализации (840 …1000 °С) ;

— перегрева (1000 …1250 °С) ;

— околошовный участок, примыкающий к линии сплавления ( от 1250 °С до 1600°С).

При сварке возможны два предельных случая:

— резкая закалка при быстром охлаждении околошовного участка;

— перегрев при медленном охлаждении и образование крупных зерен аустенита.

Читайте также: