Термический цикл сварки это

Обновлено: 05.07.2024

По реакции стали на термический цикл сварки хромоникелевые стали относятся к категории хорошо свариваемых. При охлаждении они претерпевают однофазную аустенитную кристаллизацию неперлитного распада, тем более мартенситного превращения при этом не происходит. [32]

Результатом влияния ГПМ на термические циклы сварки является повышение интенсивности нагрева металла по сравнению о общепринятой технологией в 4 - 5 раз. [33]

В технологических пробах учитываются реальные термические циклы сварки и определенная жесткость сварных соединений, способствующие образованию холодных трещин. [34]

Чувствительность стали к изменению термического цикла сварки зависит от содержания в ней углерода, а также элементов, повышающих прокаливаемость и склонность к перегреву. Поэтому при установлении технологии дуговой сварки стали необходимо не только правильно выбрать электродную проволоку с соответствующим химическим составом, но и определить оптимальные режимы и приемы сварки, количество слоев шва, целесообразность предварительного подогрева, а также необходимость и режим последующей термической обработки. [35]

Некоторые стали под воздействием термического цикла сварки значительно изменяют свои механические и другие свойства в околошовной зоне. Например, в хромистых сталях ферритного класса ( XI7, ХИТ, Х25Т) рост зерна в околошовной зоне приводит к сильному падению ударной вязкости, не восстанавливаемой даже после термической обработки. В этих случаях режимы и техника сварки должны обеспечивать по возможности минимальный ( кратковременный) разогрев металла. [36]

Свойства металла ОШЗ определяются термическим циклом сварки . При сварке угловых однослойных; стыковых и угловых швов на толстой стали типа ВСтЗ на режимах с малой погонной энергией в ОШЗ возможно образование закалочных структур с пониженной пластичностью. Для предупреждения этого увеличивают сечение швов или применяют двухдуговую сварку. [37]

Количественная оценка реакции стали на термический цикл сварки устанавливается специальными пробами, которые могут быть разделены на две принципиально различные группы: использующие тепловое воздействие на металл реального процесса сварки и имитирующие воздействие сварки. [38]

ПРОСТОЙ ТЕРМИЧЕСКИЙ ЦИКЛ СВАРКИ - термический цикл сварки , при котором начальная температура металла в любой точке не отличается от температуры окружающей среды. [39]

Показатели, характеризующие реакцию на термический цикл сварки , - механические свойства в зоне термического влияния и микроструктура. [41]

Как видно, реакция на термический цикл сварки сталей двух групп различна. Для сталей, легированных менее активными карбидообразующими элементами типа хрома и марганца, по сравнению с энергичными карбидообразователями типа молибдена и ванадия, отмечается меньшая склонность к разупрочнению в сопоставимых условиях термического цикла сварки. [43]

Из диаграмм следует, что термический цикл однопроходной электрощлаковой сварки по сравнению с дуговой многослойной сваркой характеризуется весьма медленным охлаждением в области перлито-ферритного и мартенситного превращений. [45]

2.2. Тепловые процессы при сварке.

Энергия теплового источника (электрической .дуги, газового пламени и т.д.) расходуется на нагрев металла детали, на расплавление электрода или присадочного материала, на плавление защитного флюса (обмазки электрода ) и на тепловые потери. Распределение температуры в свариваемом металле зависит от мощности теплоисточника, физических свойств металла ( теплоемкость, температура плавления и др.), размеров конструкции, скорости перемещения и т.д.

.files/image111.png) |

На рис.2.4. показаны изотермы — овальные кривые, сгущающиеся впереди движущегося при сварке источника тепла (электрической дуги, пламени горелки,…) . Изотерма 1600 °С это температура плавления стали, она определяет ориентировочный размер сварочной ванны. Изотерма 1000 °С указывает на зону перегрева металла, 800 °С изотерма показывает зону закалочных явлений, а 500°С- зону отпуска.

Отличия сварочной ванны от металлургической ванны :следующие:

- малый объем и кратковременность существования ванны ,поэтому плохо перемешивается металл, возможны поры (не успевают выделиться газы ) и шлаковые включения в сварном шве;

-значительная поверхность контакта расплавленного металла с атмосферой., поэтому происходит выгорание « полезных» кремния и магния и образование окислов железа (наличие кислорода в стали приводит к снижению её прочности , пластичности и коррозийной стойкости и сообщает стали красноломкость) и насыщение сварного шва азотом (увеличивается хрупкость ).

Сварной шов образуется за счет расплавления металла электрода и частично основного металла (рис. 2. 5.). В зоне сплавления кристаллизуются зерна, принадлежащие как основному, так и присадочному металлу. В зоне термического влияния из-за быстрого нагрева и охлаждения металла происходят структурные изменения металла.

.files/image112.png) |

.files/image113.png) |

Свойства сварного соединения определяются характером тепловых воздействий на металл в околошовных зонах. Следовательно, может быть прочный, пластичный сварочный шов, но из-за термических воздействий на деталь качество сварки в целом низкое (рис 2.6) .

Величина зоны термического влияния составляет при ручной электродуговой сварке для обычного .электрода. 2. 2,5 мм, а для электродов с повышенной толщиной обмазки — 4. 10 мм. При газовой сварке зона термического влияния существенно возрастает (.до 20. 25 мм).

В зоне термического влияния могут быть участки :

-старения ( 200. 300 °С );

-отпуска ( 250. 650 °С );

-неполной перекристаллизации ( 700. 870 °С );

-нормализации ( 840. 1000 °С );

-перегрева ( 1000. 1250 °С );

-околошовный участок , примыкающий к линии сплавления (от 1250 °С до 1600°С).

При сварке возможны два предельных случая :

-резкая закалка при быстром охлаждении околошовного участка;

-перегрев при медленном охлаждении и образование крупных зерен аустенита.

Термический цикл сварки это

При сварке плавлением в результате нагрева в околошовной зоне протекают следующие процессы: фазовая перекристаллизация; рост зерна; гомогенизация высокотемпературной фазы и ее превращение при охлаждении.

Фазовая перекристаллизация - это переход перлита и феррита в аустенит. Например; чем выше температура конца превращения перлита и феррита в аустенит, тем мельче начальное зерно аустенита. Если сталь легирована карбидообразующими элементами, то рост зерна аустенита начинается при более высоких температурах. При этом следует сказать, что рост зерна не заканчивается при нагреве, а продолжает расти и при охлаждении, но уже менее интенсивно.

Гомогенизацией называется процесс создания однородной структуры в сплавах в результате ликвидации концентрационных, микронеоднородностей, образующихся в сплавах при кристаллизации. Степень гомогенизации аустенита зависит от параметров термического цикла сварки. При ручной дуговой сварке стали небольшой толщины (до 10 мм), несмотря на высокие скорости нагрева, происходит заметный рост зерна аустенита, но степень его гомогенизации мала. При сварке углеродистых и низколегированных сталей, не имеющих в своем составе сильных карбидообразующих элементов, по причине сильного роста зерна устойчивость аустенита увеличивается.

Таким образом, можно сделать вывод, что при сварке наблюдаются две противоположные тенденции:

высокая температура околошовной зоны способствует росту зерна и увеличивает устойчивость аустенита;

быстрый нагрев металла и малое пребывание его при высокой температуре понижают гомогенизацию и уменьшают устойчивость аустенита.

При изучении металла сварного шва различают макро- и микроструктуру. Макроструктура рассматривается невооруженным глазом или при небольших (до 10-15-кратных) увеличениях. Структура металла, увеличенная более чем в 60-100 раз, называется микроструктурой.

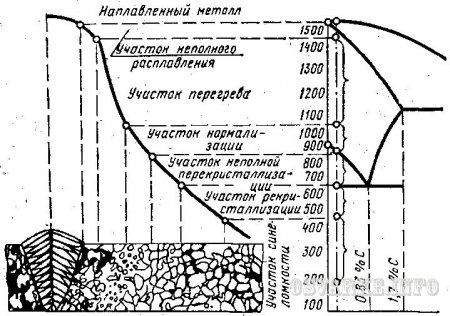

Макро- и микроструктура бывает первичной и вторичной. Первичная структура образуется непосредственно в процессе затвердевания расплава, вторичная - в результате фазовых (термических) превращений. Сварные швы имеют целый комплекс структур наплавленного металла и металла, который в процессе сварки подвергался нагреву. Рассмотрим различные участки структуры сварного шва (рис. 75).

Рис. 75. Схема изменения структуры по участкам в однопроходном сварном шве

Участок наплавленного металла (шва) имеет столбчатое строение. Столбчатые кристаллиты от переходной зоны между участком неполного расплавления и наплавленным металлом направлены в глубь шва. Кристаллит состоит из отдельных дендритов, имеющих общую направленность, которые иногда могут иметь и различную разветвленность. В корне шва, ближе к переходной зоне, составляющие столбчатый кристаллит дендриты разветвлены минимально.

На участке неполного расплавления первичная структура характеризуется химической неоднородностью. Вторичная структура этого участка напоминает видманштеттову структуру*. Эта зона невелика и для дуговой сварки составляет от 0,1 до 0,5 мм.

На участке перегрева может образоваться крупнозернистая структура, которая придает металлу наименьшую пластичность и ударную вязкость. Чтобы уменьшить протяженность участка перегрева, следует увеличить скорость сварки или выполнить сварку за несколько проходов. Ширина зоны участка перегрева иногда достигает 3-4 мм.

Участок нормализации характеризуется мелкозернистым строением металла. В зависимости от размеров швов ширина участка нормализации колеблется от 0,2 до 4-5 мм.

На участке неполной перекристаллизации не все зерна основного металла подвергаются перекристаллизации. Ширина этой зоны от 0,1 до 5 мм.

Рекристаллизационный участок появляется при сварке пластических деформированных сталей, ширина этого участка составляет 0,1-1,5 мм.

Участок синеломкости расположен за участком рекристаллизации. Структура металла здесь не отличается от исходной структуры. На этом участке температура нагрева достигает 200-400°С.

Для оценки качества сварного соединения исследуют его макро- и микроструктуру. Для определения макроструктуры сварного соединения по его поперечному сечению вырезается образец, поверхность которого проходит травление. После травления на поверхности шва выступают его слои. Дефекты в шве (поры, трещины, неметаллические включения) видны, как правило, без лупы. На этом же образце под микроскопом рассматривают его микроструктуру при 100-кратном и более увеличениях. Чем меньше микроструктура, тем лучше качество сварного шва.

Макро- и микроструктуры сварных швов исследуют в том случае, если оно оговорено в технических условиях на сборку и сварку того или иного изделия.

______________________

* Видманштеттова структура — это структура стали с прямолинейным расположением волокон.

1. Каковы особенности кристаллизации металла шва?

2. Каковы структурные особенности строения сварного соединения?

3. Чем можно объяснить причины образования холодных и горячих трещин в металле сварного соединения?

Уважаемый посетитель, Вы прочитали статью "Термический цикл сварки", которая опубликована в категории "Ручная дуговая сварка". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Большая Энциклопедия Нефти и Газа

Термический цикл сварки , оказывая теплофизическое воздействие на металл, формирует его физико-механическое состояние, определяет неоднородность металла в зонах сварного соединения: различие структуры, химического состава, напряженного состояния. Повышенная неоднородность сварных соединений при одновременном воздействии коррозионной среды, а также остаточных и эксплуатационных напряжений служит причиной зарождения очагов коррозионно-механического разрушения. Физико-механическое состояние определяет различие в коррозионном и электрохимическом поведении зон сварного соединения, которое может быть оценено значениями электродных потенциалов локально в каждой зоне. Проведенные исследования позволили установить, что в большинстве случаев шов является более отрицательным ( менее благородным), чем основной металл, а это значит, что в трубопроводе в образовавшемся коррозионном гальваническом элементе шов - основной металл именно шов будет подвергаться анодному растворению. Так происходит, например, у сварных соединений, выполненных электродами с фтористокальциевым покрытием. Однако, как показали эксперименты, при некоторых условиях возможно изменение значения неоднородности, а также изменение полярности зон сварного соединения. [1]

Термический цикл сварки вызывает в околошовной зоне пластическую деформацию, степень которой зависит от толщины свариваемых элементов и режимов сварки. Естественно, металл в зоне пластической деформации подвергается состариванию. [2]

Термический цикл сварки : t - темпервтура ванны; tru - температура плавления; кривая / - термический цикл автоматической наплавки на толстую пластину при силе тока 770 а, напряжении на дуге 35 в, скорости сварки 25 м / ч; кривая 2 - то же, при увеличении погонной энергии в два раза; кривая 3 - то же, при предварительном подогреве свариваемого металла до 200 С. [3]

Термический цикл сварки резко отличается от простого термического цикла обычной термической обработки. [4]

Термический цикл сварки изменяется с изменением режима сварки. [5]

Термический цикл сварки изменяет свойства металла в зоне термического влияния. Увеличение хрупкости вызывают рост зерна и высокие скорости охлаждения. Степень отрицательного влияния зависит от химического состава основного металла, содержания фосфора и серы, предварительной обработки, режимов сварки. [6]

Термические циклы сварки приведены на рнс. [7]

Термический цикл сварки не изменяет расстановку сталей с точки зрения их сопротивления хрупкому разрушению. Так, при сварке на погонной энергии 3 ккал / см для сталей 15Г, 15Х и 15ХГ величина ТР1 Ь находится в пределах от - 55 до - 80 С, тогда как для сталей 15Ф, 15М и 15МФ критическая температура хрупкости составляет от - 15 до - 25 С. Подобные зависимости прослеживаются и при изменении характеристики Тнзл. [8]

Регулирование термического цикла сварки - для обеспечения требуемой скорости охлаждения шва и зоны термического влияния. [9]

Воздействие термического цикла сварки на металл может сопровождаться образованием слоистых ( ляуелярных) трещин в процессе остывания ( при температуре чиже 200 С. [10]

Воздействие термического цикла сварки на металл многообразно. [12]

В условиях термического цикла сварки увеличение скорости охлаждения ванны ( увеличение интенсивности теплоотвода) приводит к некоторому снижению степени внутрикристаллитной ( дендритной) ликвации по вредным примесям. [13]

С помощью термических циклов сварки , снятых с точно фиксированных точек по сечению образца с помощью приспособления, можно построить изохроны ( кривые распределения температуры по длине и толщине образца в фиксированные моменты времени) за весь период сварки. [14]

Нагрев по термическому циклу сварки в установках типа ИМЕТ-1 использован в методике ЦНИИТмаша [53] для получения образцов основного металла со свойствами околошовной зоны с целью последующего их испытания при температуре эксплуатации. Максимальная температура нагрева выбирается для аустенитных сталей равной 1330 - 1400 С. [15]

Читайте также: