Точечная сварка холодная сварка

Обновлено: 18.05.2024

Публикации для людей, интересующихся наукой и техникой

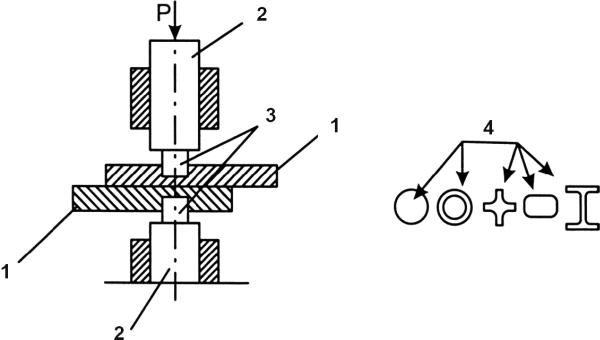

Холодная сварка (ХС) – сварка давлением при значительной пластической деформации без внешнего нагрева соединяемых поверхностей. Суть процесса заключается в сближении за счет пластической деформации свариваемых поверхностей до образования металлических связей между ними и получения таким образом прочного сварного соединения. При сдавливании, тонкий поверхностный слой толщиной менее 1 мкм соединяемых элементов нагревается до температуры плавления. ХС соединяются металлы, имеющие высокую пластичность при комнатной температуре (Al, Au, Ag, Cu, Ni, Pb и др.). В недостаточно пластичных металлах при больших деформациях могут образовываться трещины. Высокопрочные металлы и сплавы холодной сваркой не сваривают. Холодной сваркой выполняют точечные, шовные, стыковые соединения (рис. 1) ей соединяют металлы и сплавы толщиной 0,2 - 15 мм.

Прочность соединения зависит от глубины вдавливания инструмента и качества подготовки поверхности. Минимальная глубина вдавливания инструмента определяется свойствами материала.

Определяющими характеристиками процесса являются давление и величина деформаций. В зависимости от состава и толщины свариваемого металла давление составляет 150–1000 МПа, степень относительной деформации 50– 90 %.

Рис. 1. Схема холодной сварки: а - сварка внахлестку (точечная);

б - сварка встык; в - шовная сварка

Выбор способа сварки определяется следующими факторами:

- маркой свариваемого материала;

- требуемыми свойствами сварного соединения;

- конструкцией сборочной единицы.

Необходимо принимать во внимание и дополнительные факторы, влияющие на выбор способа сварки, и рассматривать их с учетом конкретных условий производства сварной конструкции.

Работа машины для холодной стыковой сварки представлена на рис. 2.

Рис. 2. Последовательность работы на машине для холодной стыковой сварки

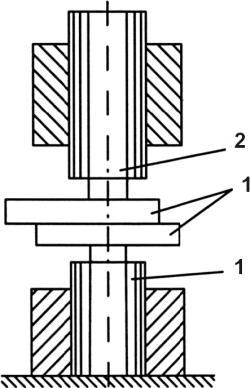

Точечной сваркой соединяют детали внахлестку без предварительного или с предварительным сжатием свариваемых деталей (рис. 3, 6). Точечная сварка без предварительного сжатия деталей может выполняться путем их двустороннего (рис. 3, а) или одностороннего сжатия (рис. 3, б).

Рис. 3. Схема точечной сварки без предварительного зажатия при двустороннем (а) и одностороннем (б) деформировании

Пуансон имеет выступ (2) и опорную часть (3) большого сечения (рис. 4). Под действием усилия (Ра) рабочий выступ внедряется полностью в деталь (1), где и образуется сварная точка. Усилие передается деталям не только через рабочие выступы, но и через опорные части. На рис. 4 показаны возможные формы свариваемых точек.

Площадь сварной точки равна площади сечения вдавливаемой части пуансонов, но при определенных условиях может ее превышать.

Рис. 4. Возможные формы сварных точек

Машина для холодной точечной сварки приведена на рис. 5.

Рис. 5. Машины для холодной точечной сварки

К технологическим параметрам точечной сварки следует относить также количество и расположение сварных точек.

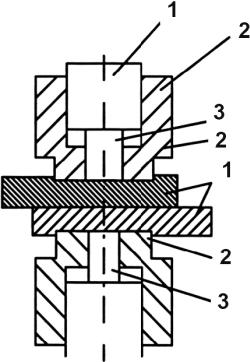

Сварка с предварительным сжатием деталей позволяет избавиться от вмятин в металле при точечной сварке. Эта схема предполагает наличие двух переходов при сварке подготовительной и собственно сварочной.

Рис. 6. Схема точечной сварки с предварительным (а) и окончательным (б) деформированием

Вначале деталь 1 зажимают между двумя прижимами 2 и 3, имеющими отверстия (рис. 6, а). Отверстие в верхнем прижиме 2 предназначено для перемещения специального пуансона 4, а в нижнем - 3 для течения выдавливаемого металла, образующего выступ. При вдавливании пуансона 4 в деталь 1 на верхней её поверхности образуется углубление 5, в нижней части – выступ 6.

Аналогично подготавливают вторую деталь. Затем соединяемые поверхности деталей зачищают щетками, складывают и помещают в штамп (рис. 6, б). Их зажимают снова, после чего к выступам через сварочные пуансоны 7 прикладывают давление Рос. Углубления в процессе деформации заполняются металлом за счет материала выступов, в результате получается соединение внахлестку двух плоских деталей 8 без присущих холодной точечной сварке вмятин - следов вдавливания пуансонов. Этим способом можно получать соединения не только в виде круглых точек, но и кольцевых швов или швов в виде волнистых линий.

Шовная холодная сварка осуществляется двумя основными способами: последовательным выполнением перекрывающихся точек при непрерывном выполнении всего сварного шва или одновременном соединении деталей по всей длине шва (рис. 7). В первом случае сварка осуществляется вращающимися роликами. Подготовленные к сварке детали 1 складываются зачищенными поверхностями, помещаются между роликами 2 и 3, сдавливаются до полного проникновения в металл рабочих выступов 4. Затем ролики приводятся во вращение. При этом соединяемые детали перемещаются, и происходит их сварка по шву.

Холодная сварка роликами бывает односторонняя (рис. 7, а) и двусторонняя (рис. 7, б).

Рис. 7. Схема шовной холодной сварки: а - с односторонним; б - с двухсторонним деформированием

Односторонняя сварка выполняется роликами, ролик 2 имеет рабочий выступ 4, а ролик 3 гладкий и служит лишь опорой. Такая схема сварки применяется, при соединении деталей из одного и того же материала. Разновидностью сварки роликами является шовно-точечная и соединение по всей длине шва.

Сварка с двухсторонним деформированием осуществляется вдавливанием пуансонов подобно точечной сварке. Пуансоны имеют рабочие выступы 4 кольцевой формы. Как и при точечной сварке, применяется одностороннее или двустороннее деформирование металла. Отдельное место занимает шовная сварка, позволяющая изготавливать изделие без отбортовки, а также соединять трубы с расположенными внутри них перегородками.

Сварка тавровых соединений – способ холодной сварки двух деталей. Одна из заготовок, как правило, плоская, а другая (привариваемая) может быть прутком, полосой или иметь иную форму. Получены соединения при диаметре прутка до 30 мм, толщине плоской детали до 20 мм.

Сварка сдвигом – соединяют полосы из алюминия, меди, никеля толщиной до 4…8 мм. При этом способе сварки относительный сдвиг деталей осуществляется под действием тангенциальных усилий.

При ХС наблюдается интенсивный наклеп металла. В силу этого прочность сварного соединения, выполненного без нарушения технологического режима, выше, чем у основного материала. Отсутствие значительного нагрева практически исключает возможность появления хрупких интерметаллидных прослоек, обеспечивая тем самым высокую пластичность и прочность соединения. Сварной шов не загрязняется посторонними примесями, обладает высокой химической однородностью и поэтому имеет высокие показатели по коррозионной стойкости и стабильности электрического переходного сопротивления. По сравнению с соединениями, выполненными другими методами, простота подготовки деталей к сварке, легкость контроля параметров режима, отсутствие вспомогательных материалов, газо- и тепловыделений, возможность дистанционного управления и быстрота процесса позволяют легко автоматизировать ХС. Процесс не требует высокой квалификации сварщика-оператора. Удельные затраты энергии при сварке на порядок меньше, чем при сварке плавлением. Применение этого метода способствует улучшению гигиенических условий на производстве.

Сварка встык - подлежащие сварке стержни 1 (рис. 8) зажимают в зажимах (2). Концы свариваемых деталей выпускают из зажимных губок на определенную длину, называемую вылетом. При осадке правый и левый зажимы сближают до соприкосновения, и острый край, зажимая, обрубает выдавленный металл.

Рис. 8. Схема хс встык

Таким способом свариваются стержни и проволока круглого квадратного и прямоугольного сечения, полосы и т.п. Место сварки получается чистым и не требует последующей обработки. Металл в зоне сварки упрочняется вследствие наклепа, и разрыв при испытаниях происходит всегда вне зоны сварки.

Технология сварки. Для получения прочного и надежного неразъемного соединения деталей ХС важное значение имеет способ обработки поверхностей свариваемых деталей. Это механическая обработка вращающимися щетками из стальной, латунной или никелевой проволоки диаметром 0,2…0,3 мм. Диаметр щеток может быть от 50 до 200 мм, частота вращения 25…50 с, линейная скорость на поверхности щеток 15…60 м/с. Зачистка производится до получения ровной матовой поверхности. Для соединения алюминия и его сплавов наиболее эффективен способ подготовки свариваемых поверхностей – обрезка концов деталей перед сваркой. Срез должен быть перпендикулярным к продольной оси.

Широко применяется стыковая сварка с многократной осадкой торцов без их подготовки. При этом каждый раз устанавливается вылет соединяемых деталей в губках сварочной машины.

Весьма эффективен термический способ подготовки путем прокаливания деталей при температуре 300…400 ℃ на воздухе. Однако для медных деталей этот способ не подходит.

Возможны и химические способы подготовки путем обезжиривания различными растворителями. Однако эти способы нетехнологичны, так как требуют большого количества дорогих растворителей.

Промышленное применение холодной сварки (ХС). Наиболее широко холодная сварка применяется в электротехнической промышленности. С ее помощью успешно заменяют дефицитную медь алюминием в качестве токопроводящего материала. ХС обеспечивает безотходное изготовление обмоток электрических машин и трансформаторов, замена штамповки медных коллекторных пластин электрических двигателей на холодную сварку позволяет сократить отходы металла в 8…10 раз.

В радиоэлектронике холодную сварку применяют для герметизации корпусов полупроводниковых приборов, для стыков соединения электродов радиоламп; в цветной металлургии – для соединения алюминиевых или титановых катодных штанг с магистральными медными шинами; в приборостроении – для изготовления шасси приборов из алюминия и его сплавов;

в машиностроении – при изготовлении переходных элементов из разнородных материалов, используемых в криогенной технике; на электрифицированном железнодорожном и городском транспорте – для соединения медных контактных проводов. Также ХС используют при изготовлении посуды, бачков, молочных фляг и других изделий из алюминия. Замена хс механических соединений контактных проводов на электрифицированном транспорте дает следующие преимущества:

- Повышается надежность соединений за счет улучшения качества контакта, уменьшаются искрение и местный износ провода.

- Достигается экономия металла за счет отсутствия зажимов и клемм, а также полного использования короткомерных обрезков провода.

- Уменьшаются радиопомехи и улучшаются условия прохождения электротранспорта при высоких скоростях движения. ХС - это надежный способ присоединения медных выводов к концам алюминиевых обмоток и шин, что обеспечивает стабильный электрический контакт в разъемных соединениях элементов электротехнических изделий. Это дает возможность заменять медь алюминием в качестве токопроводящего материала без снижения срока службы изделий.

ХС – уникальный способ получения тавровых и штыревых соединений алюминиевых деталей с медными. Она позволяет получить Т-образные и угловые соединения плоских шин и механизировать процесс сборки шинопроводов. Применение ХС сводит к минимуму отходы меди при изготовлении коллекторных пластин электрических двигателей. Точечная холодная сварка – наиболее экономичный и производительный путь замены клепки в производстве изделий из алюминия.

Надеюсь теперь вы разобрались с ХС, какие типы и какие материалы можно сваривать. Если у вас остались вопросы, можете их задать тут.

Оборудование для холодной сварки

Оборудование для холодной сварки отличается малой универсальностью. При переходе от одних свариваемых деталей к другим требуется заменять пуансоны или штамп. Оборудование, которое позволяет сваривать однотипные детали определенного диапазона, называют оборудованием общего назначения. В отличие от него специальные машины предназначены для сварки единственной пары деталей (или двух-трех, близких по форме и размерам сечения). Такое деление машин на две группы является условным, но оно позволяет дать более полную характеристику отдельных типов оборудования для холодной сварки.

Машины общего назначения выпускают, как правило, серийно. Специальные машины чаще бывают единичного исполнения, но могут быть и серийными - в зависимости от масштабов производства свариваемых на них деталей.

Машины для холодной точечной сварки обычно содержат силовой привод, сварочный штамп (или сварочную головку), элементы схемы и аппаратуру управления. Машины для холодной шовной сварки замкнутым швом содержат аналогичные узлы. Машина для холодной стыковой сварки содержит силовой привод, механизмы зажатия и осадки с зажимными губками, обрезное устройство для подготовки концов деталей к сварке, узлы управления.

Машина для холодной сварки тавровых соединений состоит из силового привода, механизмов зажатия и осадки с зажимными губками, штампа для крепления плоской детали, зачистных устройств, узлов управления.

Поскольку, к сожалению, современная отечественная промышленность не выпускает оборудование для холодной сварки, далее рассмотрены модели оборудования производимые в СССР.

Малогабаритное оборудование (гидравлические прессы ПГР - 20, ПГЭП - 2 и ПГЭ - 20) предназначено для сварки в монтажных условиях. Точечную холодную сварку осуществляют в основном в стационарных условиях. Однако в ряде случаев необходимо производить точечную сварку непосредственно в условиях монтажа, например при соединении токоведущих шин в электрических распределительных устройствах. Для этой цели могут быть использованы малогабаритные гидравлические прессы, применяемые для соединения и оконцевания проводов методом опрессовки наконечников. При монтажных операциях распространены ручные гидравлические прессы типа ПГР - 20 и гидравлические прессы с электроприводом типов ПГЭП - 2 и ПГЭ - 20. Перечисленные гидравлические прессы имеют небольшие габаритные размеры и массу, развивают усилие 80 - 100 кН и без особых затруднений могут быть использованы для холодной сварки непосредственно в условиях монтажа. При использовании такого гидравлического пресса для холодной сварки на нем устанавливают специальную стальную скобу кондукторы, с помощью которых зажимают свариваемые шины, и сменные пуансоны.

Для оконцевания алюминиевых деталей медью разработано оборудование для точечной холодной сварки. Несмотря на то что это оборудование разработано давно, оно не устарело и большую его часть до сих пор применяют в промышленности.

Передвижная установка типа УГХО5-2 (рисунок 1) предназначена для холодной сварки медных контактных отводов к алюминиевым обмоткам в процессе их изготовления и позволяет также соединять внахлестку алюминиевые провода и шины толщиной до 5 мм включительно.

1 - пневматический цилиндр; 2 - редуктор давления; 3 - электромагнитный клапан; 4 - гидравлический цилиндр; 5 - шланг высокого давления; 6 - сварочные клещи; 7 - кнопка управления; 8, 9 - подвижный и неподвижный пуансоны соответственно

Рисунок 1 - Передвижная установка типа УГХО5-2

Установка состоит из мультипликатора, сварочных клещей 6 и аппаратуры управления. Устройство мультипликатора аналогично приведенному на рисунке 2. Его пневматический цилиндр 1 сообщается с магистралью сжатого воздуха, а гидравлический цилиндр 4 через шланг высокого давления 5 со сварочными клещами 6. На клещах установлены два сменных пуансона: неподвижный 9 и подвижный 8, закрепленный на штоке поршня рабочего гидроцилиндра клещей.

1 - клапан; 2 - редуктор давления; 3 - корпус; 4 - стол; 5 - сварочная головка; 6 - манометр; 7 - поршень; 8 - шток; 9 - гидравлический цилиндр; 10 - маслопровод

Рисунок 2 - Схема установки УГХС-10

На верхней крышке мультипликатора размещены элементы аппаратуры пневматической системы и понижающий трансформатор, от которого питание подают на кнопку управления 7. Аппаратура пневматической системы состоит из редуктора давления 2, электромагнитного клапана 3 и не показанного на рисунке 2 маслораспылителя. С помощью редуктора устанавливают необходимое для сварки давление сжатого воздуха. Электромагнитный клапан служит для направления сжатого воздуха в одну из пневматических камер мультипликатора (вторая в это время сообщается с атмосферой). Маслораспылитель служит для смазки манжет пневматического цилиндра, а также плунжера электромагнитного клапана.

Для работы на установке в сварочных клещах 6 устанавливают пуансоны 8 и 9, соответствующие данной толщине свариваемых деталей. Расстояние между опорными частями сведенных пуансонов должно быть меньше суммарной толщины подлежащих сварке деталей. При необходимости расстояние между пуансонами регулируют дистанционными шайбами.

Подготовленные к сварке детали складывают зачищенными поверхностями и помещают между пуансонами. При нажатии кнопки 7 подвижный пуансон 8 сближают с неподвижным 9 и производят сварку. Затем кнопку отпускают и электромагнитный клапан направляет сжатый воздух в верхнюю камеру пневматического цилиндра мультипликатора, подвижный пуансон отходит от неподвижного, освобождая сваренный узел.

Установка УГХС-10 предназначена для холодной сварки медных контактных выводов ("флажков") с концами обмоток, которые могут быть поднесены к стационарной сварочной установке.

Схема установки приведена на рисунке 2. К корпусу 3 прикреплен стол 4 для размещения свариваемых деталей. Внутри корпуса расположен мультипликатор. Поршень 1 пневматического цилиндра жестко связан со штоком 8, нижний конец которого служит поршнем гидравлического цилиндра 9, соединенного маслопроводом 10 с рабочим цилиндром сварочной головки 5. Редуктор 2 устанавливает давление воздуха, поступающего в пневмоцилиндр.

Установка УГХС-10 может быть оборудована тремя сварочными головками или одной для одноточечной сварки с предварительным зажатием деталей толщиной до 3 мм.

В отличие от установки УГХС - 5 рассматриваемая установка не требует подключения к электрической сети. Управление ею осуществляют ножным педальным золотниковым клапаном 1, а контроль за давлением масла в гидроцилиндре с помощью манометра 6.

Сварочная головка (рисунок 3) для холодной сварки снабжена устройством для предварительного зажатия свариваемых деталей толщиной до 1,5 мм.

1,6 - поршни; 2, 7 - цилиндры; 3 - пуансон; 4 - прижим; 5 - пружина

Рисунок 3 - Сварочная головка к установке УГХС-10

Свариваемые детали помещают между прижимами 4; верхний из них установлен в отверстие с резьбой основного поршня 6, а нижний - в подобное отверстие цилиндра 2. Внутри прижимов 4 помещены пуансоны 39 рабочие выступы которых входят в отверстия прижимов. В основном поршне 6, перемещающемся в верхнем цилиндре 7 и нижнем цилиндре 2, перемещаются дополнительные поршни 7, передающие давление на пуансоны 3.

При подаче давления от пневмогидравлического усилителя (мультипликатора) прижимы 4 сдавливают свариваемые детали с усилием, пропорциональным живому сечению основного поршня 6. В это время рабочие выступы пуансонов 3 вдавливаются в металл свариваемых деталей навстречу друг другу с усилием, пропорциональным сечению дополнительных поршней 1. После снятия давления пружина 5 поднимает верхний прижим и пуансон 3, свариваемые детали освобождаются.

Благодаря тому что верхний дополнительный поршень 1 независимо перемещается внутри основного поршня 6, автоматически обеспечивается зажатие свариваемых деталей до вдавливания в них рабочих выступов пуансонов 3 или одновременно с ним. Желаемое соотношение между давлением на рабочие выступы пуансонов и на прижимы можно получить подбором прижимов и пуансонов соответствующих диаметров. Высоту вдавливаемых в металл рабочих выступов пуансонов можно регулировать вывинчиванием прижимов 4.

Холодная сварка металлов – никакого волшебства!

Холодной сваркой называется соединение металлов в твердой фазе, достигаемое совместным пластическим деформированием соединяемых элементов без применения нагрева. Процесс осуществляется на воздухе при комнатной температуре, которая для большинства материалов ниже температуры рекристаллизации (чаще всего – путем приложения давления). Поэтому в ГОСТ 2601 данный способ имеет следующее определение:

Холодная сварка сварка давлением при значительной пластической деформации без внешнего нагрева соединяемых частей

ВНИМАНИЕ! Если вы искали клей "холодная сварка" см. статью "Холодная сварка" – клей, но не сварка

Содержание

Холодная сварка металлов – экскурс в историю

Холодная сварка металлов известна с древних времен. Как показывают археологические исследования и исторические хроники – "Колосс Родосский" был снаружи покрыт тонкими медными листами, которые были соединены между собой с использованием холодной сварки. То есть данная технология была применена и при создании шедевров античного периода.

В Национальном музее в Дублине (Ирландия) хранятся золотые коробочки, которые по заключению экспертов, изготовлены в эпоху поздней бронзы с применением данного способа.

В 1724 году священником Дезагюлье (J. L. Desaguliers) был представлен способ соединения свинца с помощью холодной сварки. Опыт заключался в том, что два свинцовых шарика диаметром около 25 мм сдавливали вместе и вращали, в результате они соединялись. Последующие попытки разорвать данное соединение и измерить величину разрыва с помощь весов показали, что прочность соединения некоторых образцов оказалось ничем не хуже основного металла. Результаты данных опытов были опубликованы в научных журналах.

На данный способ получения соединения впервые всерьез посмотрели в 1940-х годах, именно в это время ученые обнаружили странный эффект взаимодействия нескольких кусков одного и того же металла в абсолютном вакууме – при наличии чистых плоских граней они притягиваются.

Начиная со второй половины 1940-х годов она начала применяться в промышленно развитых странах: в 1947 - 1948 гг. появилась в США, а в 1949 г. началось использование и в СССР.

В настоящее время она успешно применяется для соединения изделий из пластичных металлов, таких как медь, алюминий, свинец, олово, никель и др.

Что такое холодная сварка?

Холодная сварка – процесс, при котором происходит соединение двух твердых тел без нагрева свариваемых деталей на стыке соединения. Отличительной особенностью холодной сварки металлов является отсутствие фазы расплавления.

На первый взгляд, холодная сварка может показаться волшебством. Многие люди не могут понять, как может производится процесс соединения без нагрева, электрического тока или специальных растворов. Если посмотреть видео – у многих возникает мысль: "Это что-то магическое". На самом деле никакой магии нет.

Метод холодной сварки основан на использовании пластической деформации, с помощью которой разрушают на свариваемых поверхностях хрупкую пленку окислов. В настоящее время известно, что сила сцепления от контакта может быть значительно увеличена благодаря сильному сжатию деталей между собой, увеличению времени контакта, повышению температуры деталей, а также от комбинирования вышеперечисленных факторов.

Основная трудность подготовки поверхности деталей заключается в тщательном удалении с нее органических и окисных пленок. Органические пленки – это тонкие пленки масел, жирных кислот и парафинов, покрывающие свариваемые поверхности. Препятствуют сцеплению также пленки адсорбированных на поверхности газов.

При контакте с кислородом или другими реактивными веществами происходит образование поверхностных слоев, которые в значительной мере или полностью исключают вероятность возникновения эффекта холодной сварки. Ведь именно образующаяся из-за содержания кислорода в воздухе на поверхности металла оксидная пленка не дает соединиться свариваемым деталям в нормальных условиях. Кстати, даже при помещении в вакуум оксидная пленка не исчезает, то есть поверхность металла требует дополнительной очистки.

- Золотые самородки в природе образуются благодаря методу холодной сварки, а происходит это потому, что у золота попросту нет оксидной пленки, как всем известно – золото не окисляется.

- При возникновении механических проблем на первых моделях искусственных спутников Земли все списывалось именно на эффект холодной сварки. Однако позже было доказано, что причиной возникновения проблем стали простые недоработки в конструкции, а возникновение данного эффекта на орбите до сих пор не подтверждено (конечно же, кроме случаев, когда в определенных экспериментах он вызывался человеком преднамеренно).

При холодной сварке металлы соединяются благодаря совместному пластическому деформированию по поверхности их взаимного контакта. Образование цельнометаллического соединения происходит за счет возникновения металлических связей между соединяемыми металлами. Эти связи возникают между атомами при сближении поверхностей соединяемых материалов в результате образования общего электронного облака, взаимодействующего с ионизированными атомами обеих металлических поверхностей. Сварное соединение образуется только путем деформации, без нагрева извне. Это обстоятельство позволяет сваривать термически разупрочняемые материалы без нарушения их физических свойств. Отсутствие нагрева исключает опасность образования хрупких интерметаллических прослоек в зоне контакта разнородных металлов (например, алюминия и меди). Холодную сварку можно выполнять во взрывоопасной среде, возможна герметизация объектов, нагрев которых недопустим (это широко используют в промышленности).

В реальных условиях нет идеально чистых и гладких металлических поверхностей. На них имеются неровности, выступы, окисные, адсорбированные пленки, органические пленки, которые препятствуют сближению поверхностей на расстояния действия межатомных сил. Поэтому получение сварного соединения возможно только при значительных пластических деформациях, приводящих к сминанию выступов, разрушению и раздроблению поверхностных слоев и их удалению из зоны сварного соединения вследствие пластического течения. В результате в контакт вступают по всей свариваемой поверхности чистые слои металла, между которыми образуется металлическая связь.

Исследования показали, что даже у самых гладких поверхностей металлических деталей есть шероховатости, и именно эти высокие точки прикасаются к противоположной детали. В процессе образования сварного шва фактически участвуют лишь несколько тысячных долей процента площади поверхности детали, но этих микроскопических участков вполне достаточно для создания мощных молекулярных соединений. Так что при соблюдении необходимых показателей гладкости свариваемых поверхностей деталей между точками соприкосновения создается мощнейшая связывающая сила.

Снижение прочности сварного соединения за счет уменьшения толщины металла в месте соединения до известной степени компенсируется повышением прочности деформированного металла, получающего наклеп. Например, предел прочности технически чистого алюминия в зоне максимальной деформации возрастает примерно в два раза.

Виды материалов пригодных к свариванию

Применение холодной сварки ограничивается физическими свойствами материалов и пригодна для различных металлов и их сплавов, достаточно пластичных при комнатной температуре:

- алюминий

- медь

- кадмий

- никель

- свинец

- олово

- цинк

- титан

- серебро

- индий

- золото

- платина и др.

Пластичность соединяемых материалов может быть повышена подогревом до соответствующей температуры. Так, например, высокопрочные алюминиевые сплавы при температуре 300-350°С свариваются за счет соответственно направленной пластической деформации подобно чистому алюминию при комнатной температуре.

Если на металл нанести твердые пленки электролитическим способом, например на медь пленку твердого никеля, или принять меры к предотвращению загрязнения, выполняя холодную сварку сразу же после окончания обработки механической щеткой, то в этих случаях связь происходит при значительно меньших деформациях.

Свариваемость при данном способе может быть оценена максимальной остающейся толщиной металла в месте соединения, выраженной в процентах по отношению к первоначальной толщине детали до сварки.

Параметры режимов холодной сварки

Основной параметр, определяющий процесс – величина деформации в месте соединения, которая зависит от свойств металла, его толщины, типа соединения и способов подготовки поверхностей.

Основными параметрами режима холодной сварки являются:

- удельное давление

- глубина вдавливания пуансона

- величина вылета деталей из цанг (при стыковом способе)

- диаметр пуансона

- степень деформации

Величина удельного давления выбирается в зависимости от физико-механических свойств свариваемых материалов. Рекомендуемое удельное давление при стыковой холодной сварке:

- алюминиевых деталей: 180-250 кг/мм 2

- медных деталей: 650-800 кг/мм 2

- для разнородных металлов, например, алюминий – медь: 500-650 кг/мм 2

Усилие зажатия образцов в зажимах с насечкой должно превышать усилие осадки для алюминия более чем на 50%, а для меди – более чем на 80%

| Металл | Относительная глубина вдавливания пуансона, % |

|---|---|

| Алюминий | 55 – 60 |

| Алюминиевые сплавы | 75 – 80 |

| Медь | 85 – 90 |

| Олово | 85 – 88 |

| Титан | 70 – 75 |

| Серебро | 82 – 86 |

| Армко-железо | 85 – 92 |

| Свинец | 80 – 85 |

| Никель | 85 – 90 |

| Индий | 10 – 15 |

Величина вылета стержня составляет:

- для алюминия 1-1,2 диаметра стержня

- для меди 1,25-1,5 диаметра стержня

- для разнородных металлов алюминий – медь: вылет медного стержня должен быть на 30-40% больше, чем алюминиевого

Степень необходимой деформации при холодной сварке разнородных материалов определяется свойствами того из свариваемых металлов, при соединении которого требуется меньшая деформация. Этим пользуются при необходимости сварить малопластичные материалы, применяя прокладки из пластичных металлов.

Предварительные исследования свариваемости показывают следующие результаты:

| Металл | Свариваемость в % |

|---|---|

| Алюминий особо чистый | 40 |

| Алюминий технически чистый | 30 |

| Дюралюминий | 20 |

| Кадмий | 16 |

| Свинец | 16 |

| Медь | 14 |

| Никель | 11 |

| Цинк | 8 |

| Серебро | 6 |

Из этих данных видно, что наилучшие результаты холодной сварки дают алюминий и алюминиевые сплавы, удовлетворительные результаты дает медь. Довольно удовлетворительную свариваемость дает никель, имеющий высокую температуру плавления (1450°С).

Условия получения надежного сварного соединения

Надежное сварное соединение холодной сваркой может быть получено при соблюдении следующих условий:

- тщательная подготовка поверхности свариваемых изделий. При точечном и роликовом способах поверхность рекомендуется зачистить механическими щетками, торцы деталей при стыковом способе для соединения проводов сравнительно небольшого диаметра – с помощью специальных ручных кусачек или механического ножа, а торцы деталей большого сечения подвергают механической обработке. При этом необходимо обеспечить параллельность свариваемых поверхностей обеих деталей и отсутствие на них жировых загрязнений;

- одновременная пластическая деформация соединяемых деталей;

- значительное и симметричное относительно центра зоны соединения растекание металла в плоскости соединения. Данное растекание вызывает разрушение оксидных или иных пленок, вытеснение их обломков из зоны соединения. Одновременно, растекание создает условия для интенсивного движения дислокаций с образованием активных центров на соединяемых поверхностях. Симметричное растекание необходимо для более полного удаления пленок из зоны сварного шва;

- сжатие заготовок на заключительной стадии образования сварного соединения, что требует значительных давлений в зоне контакта;

- очистка кромок соединяемых заготовок от загрязнений (промывка растворами, бензином, спиртом) и окисных пленок. Применение абразивного инструмента недопустимо, так как шаржированные в поверхность заготовок абразивные зерна затруднят получение сварного соединения;

- предварительная подготовка поверхностей заготовок (шероховатость – Rz не более 10 мкм; неплоскостность поверхности не более 0,1 мм).

Виды холодной сварки

В зависимости от способа приложения давления и схемы деформации определяют следующие виды:

1 – пуансон; 2 – свариваемые детали; Р – усилие сжатия

1 – пуансоны; 2 – свариваемые детали; Р – усилие сжатия

Области применения холодной сварки металлов

Как мы уже писали в статье данным способом успешно соединяют металлы, обладающие хорошими пластическими свойствами. Этот способ нашел применение главным образом в приборостроении, для соединения алюминиевой оболочки кабелей, при изготовлении корпусов полупроводниковых приборов, при изготовлении бытовых приборов из алюминия – чайников, подставок, каркасов, в электромонтажном производстве для соединения проводов и шин внахлестку и встык при монтаже сетей связи, троллейбусных проводов, электропроводки в домах. В летательных аппаратах встык варят шпангоуты. В последнее время достигнуты успехи в соединении полупроводниковых материалов.

Одним из направлений применения данного способа является его сочетание с обработкой давлением: прокаткой, высадкой, штамповкой, вытяжкой и т.п. С помощью последней, например, получают биметаллические переходники из алюминия и коррозионно-стойкой стали, которые затем используются в бесфланцевых соединениях трубопроводов летательных аппаратов.

Последние исследования открывают широкие возможности применения в процессе производства на микроуровне и наноуровне. Кроме того, экономически оправдано её применение при соединении небольших деталей из мягких, пластичных металлов, а также тонких металлических пленок, использующих полимеры в качестве подложки.

Холодную точечную сварку можно выполнять на любых прессах: гидравлических, эксцентриковых и т. п. Если сваривается несколько точек за один ход пресса, то требуются прессы усилием 500-1000 кг. Для холодной сварки одной точки достаточно пресс усилием 50-100 кг.

Холодная точечная сварка (сварка внахлестку)

На рисунке 16 представлена схема холодной точечной сварки.

Свариваемые детали (1) с тщательно зачищенной поверхностью в месте соединения помещают между пуансонами (2), имеющими выступы (3). При сжатии пуансонов усилием Р выступы пуансонов (3) вдавливаются в металл до тех пор, пока они упрутся в наружную поверхность свариваемых заготовок. Форма свариваемой точки зависит от формы выступа в пуансоне.

Холодной сваркой сваривают металлы и сплавы толщиной 0,2–15 мм. Удельные усилия, зависящие от состава и толщины свариваемого материала, в среднем составляют 150–1000 МПа.

В практике применяются следующие методы точечной холодной сварки:

• сварка без предварительного зажатия деталей;

• сварка с предварительным зажатием деталей;

• сварка с односторонним деформированием деталей.

Рис. 16.

Схема холодной точечной сварки:

1 – свариваемые детали;

3 – выступы пуансонов;

4 – формы пуансонов.

При точечной сварке без предварительного зажатия деталей (рис. 17) с целью получения заданной прочности соединения необходимо приложить соответствующее давление пуансона. Например, для сварки алюминия это давление составляет 17–25 кгс/мм 2 площади торца рабочего выступа пуансона. Для сварки меди оно должно быть увеличено в 2–4 раза. Наиболее технологичная форма выступов пуансона – прямоугольная и круглая. Ширина или диаметр рабочего выступа пуансона равны 1–3 толщинам свариваемых деталей – в зависимости от толщины последних. При сварке разнородных материалов диаметры круглых или ширины прямоугольных рабочих выступов пуансонов рекомендуется брать обратно пропорциональными твердости этих материалов.

Рис. 17. Схема холодной сварки без предварительного зажатия свариваемых деталей:

1 – свариваемые детали; 2 – пуансоны.

Рис. 18.

Схема холодной сварки с предварительным зажатием свариваемых деталей:

2 – прижимы; 3 – пуансоны

Недостатком этого способа является коробление деталей, что особенно затрудняет сварку деталей больших толщин (более 4 мм), а также деталей из металлов с малой пластичностью (нагартованная медь, алюминий).

Способ сварки с предварительным зажатием деталей (рис. 18) позволяет устранить основные недостатки предыдущего способа (без фиксации деталей). Отличие в том, что рабочий выступ пуансона изготавливают в виде отдельной детали, подвижной относительно опорной части, предназначенной для зажатия деталей с начала процесса сварки и до его окончания. Зажатие деталей между опорными частями (прижимами) (2) производят до вдавливания рабочих выступов пуансонов (3) в металл детали или одновременно с ним. За счет этого устраняется коробление свариваемых деталей и увеличивается прочность сварного соединения. Прочность сварного соединения растет с увеличением глубины вдавливания рабочих пуансонов в металл.

Максимальная прочность получается в том случае, когда рабочие пуансоны углубляются в металл почти на полную его толщину. При этом способе сварки давление на прижимы рекомендуется в пределах 3–5 кгс/мм 2 . Площадь прижима должна превышать площадь торца рабочего выступа пуансона в 15–20 раз. В частности, при сварке алюминия конечное давление на рабочий пуансон составляет 40–150 кгс/мм 2 площади торца его рабочего выступа – в зависимости от толщины свариваемого металла.

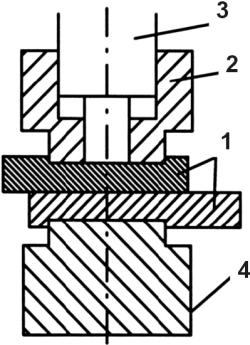

Точечная холодная сварка с односторонним деформированием (рис. 19) применяется в том случае, когда по эстетическим или техническим причинам требуется ровная с какой-то одной стороны поверхность сварного соединения. Прочность сварного соединения при одностороннем деформировании достигает максимального значения при глубине вдавливания около 60 % толщины свариваемых деталей. Дальнейшее увеличение углубления пуансона не приводит к росту прочности сварного соединения. При сварке металлов с разной толщиной вдавливание пуансона рекомендуется выполнять со стороны более тонкого металла, а при значительной разнице в толщинах (например, 10 мм + 1 мм) сварка уже невозможна.

Для получения качественного соединения перед сваркой материал необходимо тщательно зачищать от окисных пленок и обезжиривать от любых органических пленок. Даже прикосновение пальцев рук резко снижает прочность сварного соединения. Прочность соединения способом холодной сварки зависит от относительной глубины вдавливания пуансона и качества подготовки поверхности.

Рис. 19.

Схема холодной сварки с односторонним деформированием деталей:

1 – свариваемые детали; 2 – прижим;

3 – пуансон; 4 – основание.

Минимальная глубина вдавливания инструмента определяется свойством материала.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

сварка

сварка крупнокалиберный пулемет ДШК Он рассказывал… о жутких обстрелах из ДШК, огонь которого сверху напоминает звездное сияние сварочного аппарата. [2, 188] Экономим, стреляем только по «сварке». [3,

Холодная сварка

Холодная сварка Холодную сварку выполняют без нагрева, при нормальных или пониженных температурах. Метод холодной сварки основан на использовании пластической деформации, с помощью которой разрушают окисную пленку на свариваемых поверхностях и сближают свариваемые

Холодная шовная сварка

Холодная шовная сварка Для холодной шовной сварки применяют специальные ролики. При этом способе сварки металл деформируется вдавливанием в него рабочих выступов вращающихся роликов (рис 20). Для сварки прямых листов непрерывные швы непригодны, т. к. уменьшают сечение

Холодная сварка встык

Холодная сварка встык При этом способе сварки соединяемые детали закрепляют в специальных зажимах, расположенных соосно, а торцы свободных, выпущенных из зажимов концов деталей, примыкают один к другому. При осевой осадке выпущенные концы пластически деформируются, и в

Электрошлаковая сварка

Электрошлаковая сварка Электрошлаковой сваркой называется сварка плавлением, при которой для нагрева металла используется теплота, выделяющаяся при прохождении электрического тока через расплавленный электропроводный шлак. Это самый высокопроизводительный способ

Аргонодуговая сварка

Аргонодуговая сварка Во время аргонодуговой сварки постоянным током неплавящимся электродом используют прямую полярность. Дуга горит устойчиво, обеспечивая хорошее формирование шва. При обратной полярности устойчивость процесса снижается, вольфрамовый электрод

Сварка и соединения

Сварка и соединения Сварку оцинкованных стальных труб следует осуществлять самозащитной проволокой диаметром 0,8–1,2 мм или электродами диаметром не более 3 мм с рутиловым или фтористо-кальциевым покрытием.Соединение оцинкованных стальных деталей следует выполнять при

Читайте также: