Точечная сварка из микроволновки и ардуино

Обновлено: 18.05.2024

Всем здоровья Господа "прихожане". Начну с того как всё началось)))). Как с коллегами по . Кому не интересно могут сразу пролистать ДАЛЕЕ.

Короче, понравилась темка с пк.дисплеем у "Гувера" и решил я заморочиться с моддингом своего старенького 1156 ))).

Но вот беда, похвалил было дело свой шурик и он, как на зло, медленно умер. Точнее не шурик , а батарейка, собранная мною три года назад (первый мой проект по переделке на литий) и исправно трудившаяся всё это время, до того случая на работе- когда я её уронил с высоты где-то метра полтора. Ну и от удара замкнули две банки которые в корпусе были стоя. Естественно от короткого "БАНОЧКИ ПОМЭРЛИ".))) Разобрав батареечку заменил умершие баночки на скоряк паяльником, поставил от ноута.Короче объект доделал и юзал шурик до недавнего времени. А на работе, ещё тогда когда я чинил батарейку, попутно заказал с али десяток новых АККУМОВ для второй батарейки, чтоб не вляпаться так повторно (не люблю на "ГРАБЛИ" наступать дважды).

Первый аккум был спаян из спаренных аккумов от ДВД проигрывателя, паялся к шинам между аккумов, по этому с самими аккумуляторами ничего не случилось.

при попытке спаять банки на площадки возникали проблемы. не буду описывать какие, но получалась ХРЕНЬ.

Вот тогда я первый раз заморочился со сварочным. пытался слепить на кандёрах, не устроила не стабильность сварки. То не доварит, то прожгёт, ну это я в другой темке парням про сварку на кандёрах писал. Ну и под руки попала мёртвая микроволновка.

ниже фото на кандёрах.

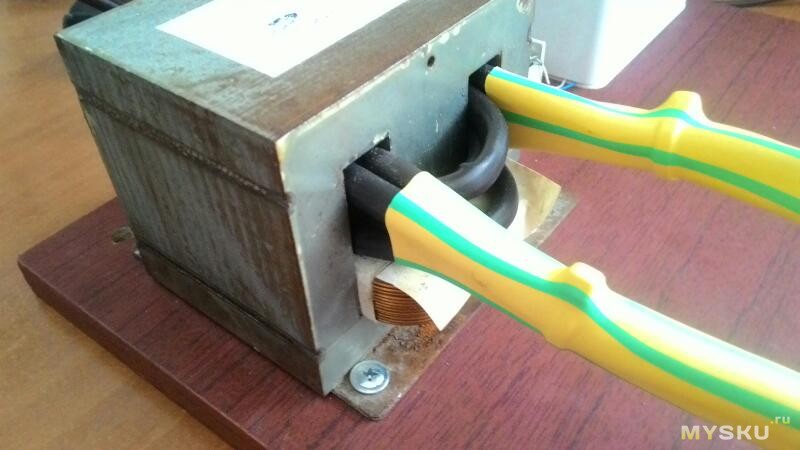

разобрал транс от микроволновки т.е вырезал вторичку. В качестве проводов для вторички использовал кусок кабеля КГ 10х3+1х6.

где-то метра два было. Полностью распотрошил жилы до меди сняв всю изоляцию. тонкую жилу 6 кв/мм использовал в один раз, а 10-ку в шесть жил.

скрутил всё плотненько (как можно ровнее чтоб жила получилась ровная, замотал тряпочной изолентой. после чего первый раз запихал в транс. получилось два витка, но мне показалось этого мало ( в трансе осталось много свободного места, но жила не лезла). Вооружившись молотком я сплющил жилу так чтоб она по ширине занимала всё отверстие в трансе, влезло три витка. Разобрав всё это еще раз (это-же метод "ТЫКА"), затянул получившуюся жилу в термоусадку, и запихал всё это дело тремя витками в транс. оставил концы сантимов 30 примерно и наклепал наконечники медные для 70-го кабеля, при первых тестах он меня устроил полностью. Т.е. напряжение получилось 2,5 вольта , но ток просто бешенный-900 ампер и на первичке, при коротком на вторичке , ток не превышал 10 ампер(автомат не выбивало) . Для первых тестов была изготовлена педаль из концевого выключателя.

Тесты проводил сваривая железо точками толщиною 2мм и нагревая болты на 12мм)))) Баловался))).

В скором времени приехали долгожданные аккумы из поднебесной и я загорелся новым аккумом для шурика.

При первых попытках (на старых никелевых аккумах) качество сварки было отличным, но возникала вторая проблема "ПЕРЕЖОГ" т.е. я рукой (не ногой))) резко бил по концевику и иногда (может концевой запаздывал) получались прожоги, при попытке таким сварочным сварить аккум я убил три новых банки((((. Не люблю это вспоминать т.к. это подтверждает мою "БАРАНЬЮ" натуру. а времени заниматься не было и проект был "ЗАМОРОЖЕН"

Контактная сварка из микроволновки и самодельный таймер на PIC

Продолжаем велотему.

Когда ездил на работу на велосипеде, было неудобно возить в рюкзаке — потеет спина. Возить на багажнике неудобно — пакет сползает и норовит попасть в спицы. Нужна небольшая корзинка на багажник, которая удерживала бы небольшой груз от падения. Так как таких небольших корзинок не делают, решено делать самому. Для сборки такой корзинки нужна контактная сварка, она же может варить и аккумуляторы.

Процесс сборки корзинки багажника, батарей аккумуляторов, и самой сварки описан ниже.

«Тело сварки» — трансформатор от микроволновки.

Ножовкой удалена вторичная обмотка, удалены пластины между первичкой и вторичкой. Рекомендую именно ножовку, дремелем или болгаркой легко повредить первичную обмотку, а она еще нужна. В окно вторичной обмотки был заведен (запихан, забит) в 4 руки провод ПВ3 70 квадратных миллиметров, 1 метра достаточно. Провод идет очень тяжело, заправлялся вдвоем.

На провод газовой горелкой напаяны наконечники медные луженые, чисто медные напаять не получилось. К наконечникам крепятся электроды — 10 квадратов меди для сварки аккумуляторов и прямоугольные для сварки прутка или листа.

В случае с прямоугольными электродами они позволяют варить как проволоку, если электроды стоят плоскость на плоскость, так и лист если повернуть верхний электрод на угол, как на фото.

Прямоугольные электроды это пластины от комплекта установки токовых трансформаторов, при электромонтаже они не пригодились а здесь как раз.

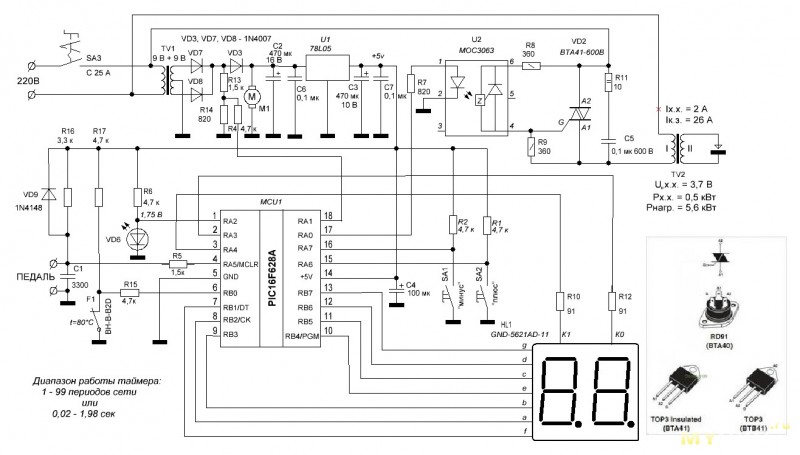

«Мозги сварки» — самодельный таймер на микроконтроллере PIC16F628A, ссылка на который в заголовке обзора.

Был закуплен в магазине Chinese Super Electronic market, делаю там не первый и думаю не последний. При заказе в 15-30$ отправляет почтой с нормальным треком, хорошо упаковывает, не косячит с комплектацией. При этом у него обычно цены минимальны или близки к ним.

Кроме пикухи было закуплено

— Набор кварцевых резонаторов на все случаи жизни, 10 наименований по 5 шт — 2,7$ лот 50 шт.

— Микросхема стабилизатора 5в 50 шт 1,28$

— Мощные тиристоры BTA41-600 10 штук 4,8$

— Оптопара 10 шт 1,6$

— Сам PIC — 10 шт 13,8$

За основу взята схема из статьи

Из схемы взята силовая часть, прошивку было решено писать самому.

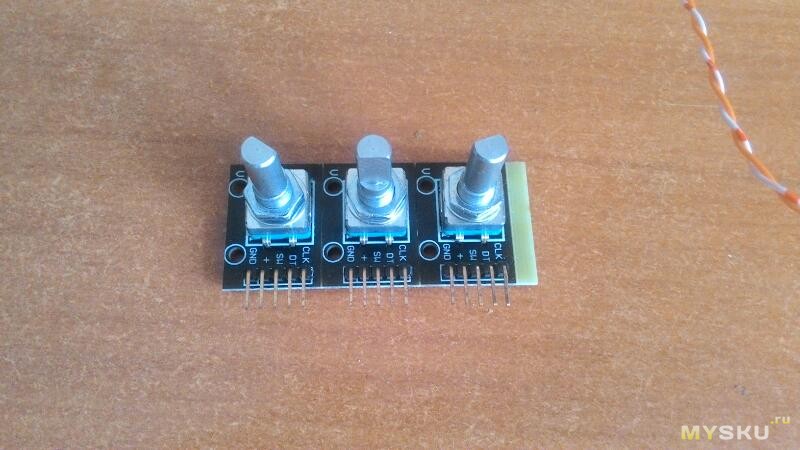

В схеме не понравилось использование двух кнопок — энкодером управлять быстрее и удобнее, малый диапазон выдержек.

Блок питания я обозревал уже тут же, в него добавлен стаб на 5в. Два напряжения питания 5в основные и 12в контрольные идут на контроллер. При выключении питания первым начинает падать напряжение 12в, оно через резистивный делитель идет на ногу контроллера (синий подстроечник, выставил 3в). Контроллер видит ноль на ноге, сохраняет параметры и идет спать.

Выход ноги PIC дает сигнал на оптрон, оптрон открывает тиристор, который в свою очередь включает первичку транса. Нагрева деталей не замечено. Возможно использовать твердотельное реле, как в предыдущей статье на этом ресурсе. Я тоже в прошлом сварочнике использовал твердотелку, но оптрон+тиристор меньше и дешевле при закупке по 10 шт.

— Энкодер был закуплен такой,

В нем уже есть резисторы подтяжки, энкодер не только крутится но и нажимается.

При нажатии на энкодер цифра начинает плавно мигать (сделал изменение яркости по синусоиде) — показывает количество импульсов до 9, то есть варить можно повторным или тройным импульсом, пауза между импульсами равна длительности импульса, скважность 50% в общем. При повторном нажатии энкодера запоминает параметр в память (проверяет изменился ли он) и переходит опять в режим работы.

Индикация на двух светодиодных семисегментных индикаторах, индикация динамическая.

При сварке обычно нужны свободными обе руки, для запуска сварки была сделана педаль — кнопка звонка.

При включении таймер на 1 сек показывает-напоминает количество импульсов.

Потом индикация выдержки

.2 -0,02сек

0,2 -0,2 сек

2,2 -2,2 сек.

максимум 9,9 секунд, минимум 0,01 сек.

При нажатии педали и отработке выдержки показывается — -

Пинцет на должен дергаться при отработке выдержки, не очень наглядно получилось.

работы таймера 1,33 мин

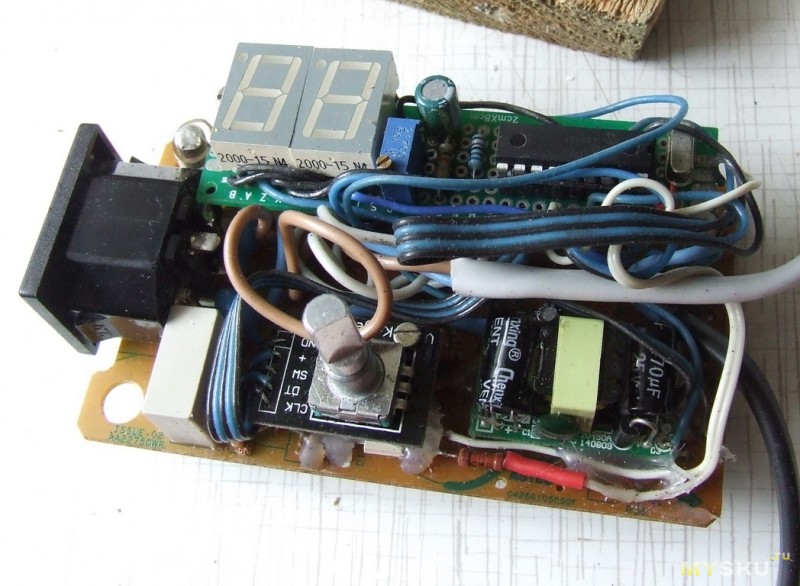

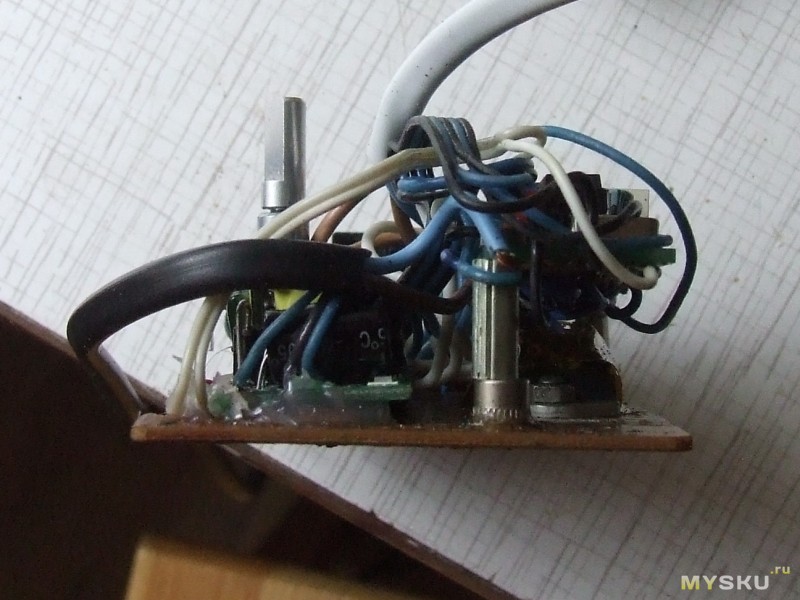

Физически таймер собран в корпусе блока питания принтера HP, от него использована плата, как несущий элемент и разъем питания предохранитель и фильтрующие конденсаторы на входе.

Что то собрано на стойках, что то приклеено на термоклей, в общем все элементы колхоза. Как ни странно, все работает.

сварки гвозди 4+4мм.

Багажники, на оба багажника хватило 1 кг проволоки оцинковки 3 мм, цена около 1.5-2$

Мой ячейка 4*4см, жены для велосумки ячейка 5*5 см

Сварка батарей для шуруповертов

остатки оцинковки

Краткое описание принципа действия и сборки:

Контактная сварка — процесс образования неразъёмного сварного соединения путём нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия. (Вики)

То есть нужен большой ток и усилие сжатия. В промышленных аппаратах усилие сжатия и ток регулируются электроникой, есть сварочники с гидравлическим сжимом. Самые простые те, где сжимаются руками, как в моем варианте. Еще необходим ток. Трансформатор от микроволновки позволяет заменить вторичную обмотку, вместо повышающей ставим понижающую. Напряжение большого значения не имеет, ток получается достаточный. При использовании бОльших трансформаторов возможно повреждение проводки, токи первичной обмотки в трансформаторе микроволновки в районе 15-20 ампер, хороший домашний вариант.

Кроме силовой части, которая обеспечивает ток и иногда прижим, иногда необходима электронная часть. Можно поставить в первичную обмотку автоматический выключатель на 16А, как в подъездном щитке, и с помощью него руками «на глаз» задавать временную выдержку воздействия тока на.

Например так

Если хочется немного удобства, держать обе обеими руками то можно добавить кнопку. Но не каждая кнопка выдержит токи в 15 ампер, для этого можно использовать твердотельное реле или пускатель. Если катушка пускателя или вход твердотельного реле низковольтный, не 220В, то нужен блок питания. Такой вариант на следующей картинке.

Блок питания дает 12 или 24 или любое другое безопасное напряжение, оно через кнопку К включает реле/пускатель, ногой нажимать удобно и кнопка не выгорает.

При больших выдержках порядка 2-5 сек и больших деталях это допустимо. Но при сварке аккумуляторов обычно используются пластины 0,1-0,2мм толщиной и необходимы короткие выдержки порядка 0,01-0,1 сек. Такие выдержки сложно отработать руками, превышение времени выдержки это прожег пластины, а иногда и аккума, а они не дешевы.

Для повторяемости результата ставится электронный таймер, который формирует необходимые короткие выдержки.

На следующей картинке схема с таймером.

Итого почти самый продвинутый вариант — трансформатор с замененной вторичкой, таймер кнопка, блок питания, можно комбинировать по вкусу. Например если таймер на 220в то блок питания не нужен, но может поджариться нога, если на педали будет 220в.

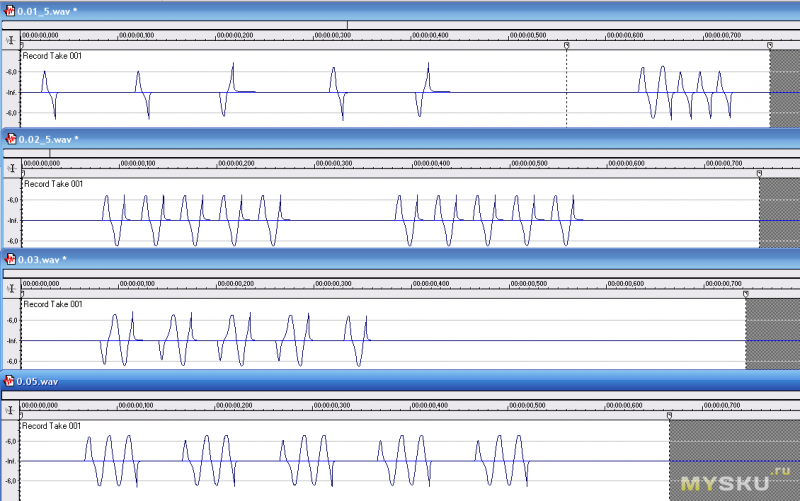

осциллограммы

в названии видно выдержку в сек.

В первой выдержка 0,01 сек, импульсы по одному вручную, правее 5 импульсов по 0,01

остальные все по 5 импульсов автоматом через паузу, равную выдержке.

ток короткого замыкания 1200А, напряжение хх 1.9В

Сварка батареи электровелосипеда

Это видео с прошлого сварочника, там 3 витка *35мм

Провод более тонкий и гибкий, суть та же.

Пластина 0,1*4мм

ARDUINO точечная сварка на трансформаторе и ардуино, за 300р. и хлама.

DIY-поделка: точечная сварка трансформатор+Arduino Pro Mini

Давно ничего не писал о джиме, хотя есть пару моментов, о которых можно написать.

Был занят новым увлечением — микроконтроллеры AVR :). Ну как микроконтроллеры — Arduino c соответсвующей IDE :)

Первое, что хотел сделать — точечную сварку, чтобы заменить элементы в дохлой батарее на ноуте.

Точечную сварку сделал, но вот первый блин комом — батарею в итоге запорол :).

Ну теперь немного о точечной сварке.

Естественно, идея не моя, смотрел несколько реализаций на просторах интернета.

1 Вариант. На основе мощного реле и 12 вольтового аккумулятора. Смотрел на алиэкспрессах — бывают реле на 100, 200, даже 500 ампер. Смущала их неизвестная надежность (если залипнет — мало не покажется).

2 Вариант. На силовых транзисторах. Здесь сложная для меня задача — начинающего путь в электронике :). Нужно использовать несколько силовых транзисторов с желательно одинаковыми параметрами и по хорошему использовать драйверы для синхронного открытия (в параллель транзисторы имеют свойство гореть из-за разного времени переходных процессов) и еще правильную обвязку всего этого. В общем сложно. Вариант отмел после более подробного рассмотрения.

3 Вариант. На основе трансформатора. В принципе, не сложнее первого. Единственная на тот момент проблема — найти нужный трансорматор. Пока приглядывался к реле на алике, оказалось, что у родни валяется старая микроволновка LG. Вот и ушли все сомнения — реализация будет не на реле и аккуме, а на сети 220 вольт и трансформаторе.

Итак, Вариант 3.

Первым делом разобрал микроволновку:

Ниразу до этого не перематывал трансформатор . А пришлось :). Болгаркой спилил тонкую высоковольтную вторичку. Не обошлось без косяка. Один виток первички теперь спаян и заизолирован (чирканул болгаркой, но в итоге работает :)) Транс не разбирал. Вторичку после спиливания долго и нудно аккуратно по сантиметрику выбивал подручными средствами.

Купил кабель 35мм, 1 метр. Сделал 1,75 витка примерно. Получил ~1,7Вольт переменки. Иримерно правильно — около 1 вольт на виток.

Прежде чем так смело сделать данное фото — подключал трансформатор последовательно с лампой накаливания 95 Вт. :) Вдруг которыш в первичной. Но все обошлось хорошо. Ток холостого хода высоковат, так что для долговременной работы трансформаторы от микроволновок не подходят — греются.

Теперь дело стало за корпусом. В "интернетах" видел корпус из доски, металические… Разные в общем. В итоге сделал из того, что было под рукой: кусок полки из ДСП от шкафа и корпус микроволновки:

Любопытно, что на сборку и покраску корпуса ушло намного больше времени (несколько недель в сумме по пол-часа в гараже), чем на этап запрограммировать контроллер (один день с отладкой) и колхоз ардуино к корпусу.

Важный этап обжимки кабеля сечением 35мм2 Выполнил в тисках. Не прессом, но обжимал как мог с помощью гвоздей :)

Аппарат для точечной сварки с мозгами из Arduino

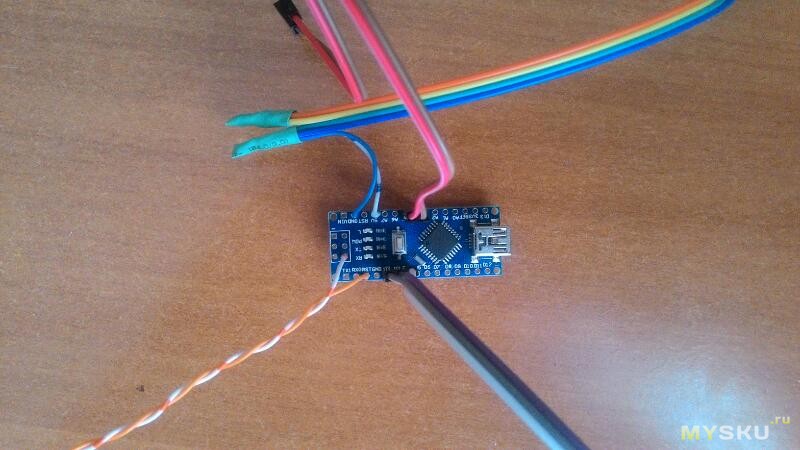

Как-то понадобился сварочный аппарат для соединения разных аккумуляторов, не то чтобы сильно нужен был, но если захотелось, то почему бы и не сделать. Прочитав в интернетах о подобных сварках выяснил, что необходимо регулировать длительность сварочного импульса чтобы не прожечь металл, а если есть возможность приделать к этому всему дисплей для вывода какой-либо полезной информации, так это вообще «огонь». Для этой цели вполне подошла Arduino Nano. Некоторые составные части были куплены в оффлайне, некоторые на али и ебее.

Компоненты из оффлайна:

— трансформатор (из поломанной микроволновки);

— медный кабель КГ 1х25 сечением 25 мм — 3м (230*3 = 690 руб.);

— наконечник медный ТМ-70 — 2 шт. (35*2 = 70 руб.);

— термоусадочная трубка диаметром 12 мм — 3м (20*3 = 60 руб);

— термоусадочная трубка диаметром 25 мм — 1м (50 руб);

— корпус — 1шт (100 руб.);

— кнопка — 1шт (из личных запасов);

— медный провод одножильный ПВ1 сечением 6 мм — 0,5 м (из личных запасов);

— болты, шайбы, гайки и шурупы (из личных запасов).

Компоненты купленные в онлайне:

— Arduino Nano v.3 куплен тут (126 руб.);

— энкодер KY-040 куплен тут (45 руб.);

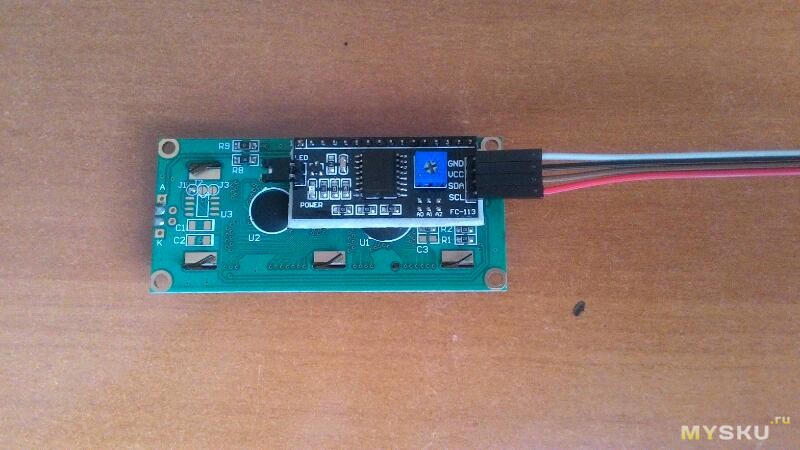

— дисплей LCD1602 куплен тут (87 руб.);

— конвертер IIC/I2C для дисплея куплен тут (40 руб.);

— твердотельное реле SSR-40DA, куплен на ебее, но продавец уже не торгует этим товаром, поэтому ссылка на продавца с али (240 руб.);

— соединительные провода, куплены тут (100 руб.);

— варистор 10D471K куплен тут (5 руб)

Цены актуальные на момент совершения покупки.

По отдельности каждый компонент рассматривать не буду, так как на муське полно подобных обзоров по ардуине и всяким шилдам. Хочу отметить что все составляющие хорошего качества, по срокам доставки тоже всё хорошо, около месяца.

Итак приступим. Для начала необходимо переделать трансформатор, для этого ножовкой по металлу спиливаем с одной стороны, вторичную, повышающую обмотку. Она обычно сверху и намотана тонким проводом. При этом очень важно не повредить первичную обмотку, она намотана толстым проводом. Спилили — отлично! Теперь выбиваем с помощью молотка оставшуюся часть обмотки и токоограничивающие шунты, это такие пластины прямоугольные между обмотками, из трансформатора. Задача не простая, но выполнимая.

Для сварочного аппарата вторичная обмотка трансформатора должна содержать 2 витка кабеля сечением не менее 70 квадратных мм. Намотать кабель такого сечения совсем не просто, поэтому будем использовать 3 кабеля КГ 1х25 сечением 25 мм. И всё бы хорошо, но места для 2 витков кабеля в трансформаторе не хватит, из-за того что в нём очень толстая резиновая изоляция. Режем, по всей длине кабеля, очень аккуратно, снимаем изоляцию. Сняли — хорошо! Теперь надо надеть :) На кабель надеваем термоусадочную трубку, все 3 метра. Это ещё та забава, сначала легко — потом не очень. Теперь прогреваем по всей длине промышленным феном чтобы термоусадка поплотнее «села». Кабель режем на 3 равных части, и одновременно тремя кабелями наматываем вторичную обмотку. Края зачищаем, оставляем по 20 сантиметров, сматываем вместе, если всё сделано аккуратно то кабеля сами скрутятся между собой в один цельный сечением 75 квадратных мм. На зачищенные края надеваем примерно по 10 см термоусадочной трубки диаметром 25 мм и снова греем. На кабель надеваем наконечник медный ТМ-70, у меня остался небольшой зазор, чтобы наконечники не слетел в пустоты между кабелем и наконечником были вставлены нарезанные медные толстые одножильные провода. Через шприц вливаем флюс в наконечник и над газовой плитой прогреваем и пропаиваем припоем. Процесс не быстрый, припоя нужно много. После пайки надеваем ещё 10-15 см термоусадочной трубки диаметром 25 мм и греем. В качестве электродов для сварки используется медный одножильный провод сечением 6 квадратных мм.

В процессе переделки трансформатора к сожалению фотографий не делал, в итоге трансформатор буде выглядеть примерно так:

Теперь надо всё это соединить и написать программу для управления.

Дисплей LCD1602 и конвертер IIC/I2C для дисплея соединяются очень просто, вставил и спаял, между ними для изоляции двухсторонний скотч. На конвертере джампер для включения или отключения подсветки и переменный резистор для регулировки контрастности.

Конвертер IIC/I2C и Arduino Nano v.3 подключаем так:

Arduino — LCD i2c

GND GND

5V VCC

A4 SDA

A5 SCL

Arduino — энкодер KY-040

GND GND

5V +

D2 DT

D3 CLK

D4 SW

Для того чтобы прошить устройство не разбирая его целесообразно вывести кнопку сброса на корпус (оранжевый, бело-оранжевый провода).

Arduino — Кнопка

GND 1 контакт кнопки

RST 2 контакт кнопки

Твердотельное реле, через которое подаётся напряжение на трансформатор, подключено следующим образом (синий, бело-синий провода).

Arduino — Реле SSR-40DA

GND — контакт (4)

D5 + контакт (3)

Параллельно реле (контакты 1 и 2) подключен варистор 10D471K для защиты по напряжению. Твердотельным реле повышенное напряжение очень не нравится.

Ардуину пакуем в термоусадку. Как-то не очень получилось. Есть решение — сверху изоленты немного. Знаю, синяя была бы надёжнее…

Теперь надо вставить всё это дело в корпус. С круглыми отверстиями проблем не должно быть, а вот с прямоугольными сложнее, но не на много. Опять же, фото нет, буду рассказывать «на пальцах».

Сверлим отверстия по углам прямоугольника по заранее известным размерам. С помощью линейки и острого ножа прорезаем не глубокие каналы от отверстия до отверстия по периметру. Продеваем капроновую нить в два отверстия, крест накрест, по диагонали и режем как ручной тросовой пилой. От трения пластик нагревается режется очень быстро и ровно. Далее внутрь выламываем треугольники, пластик сломается ровно по линии. Я ошибся с размерами и пришлось подрезать, поэтому нижний край кривоват.

Сборка завершена, «пилим софт». Ардуина должна включать реле на короткий промежуток времени. Временной интервал будет от 10 мс до 120 мс. По нажатию кнопки энкодера выдерживается пауза в 6 секунд, для того чтобы успеть прижать электроды посильнее, после этого включается реле и происходит сварка.

Енкодер работает только на D2 и D3 пинах ардуины. Данные выводы могут быть сконфигурированы в качестве источников прерываний, возникающих при различных условиях: при низком уровне сигнала, по фронту, по спаду или при изменении сигнала. Остальные пины можно менять.

Теперь надо залить скетч в ардуино.

«Ложка дёгтя» в Arduino IDE 1.6.6. Библиотека LiquidCrystal_I2C выводила на дисплей только одну, первую букву текста. Лечится это использованием обновлённой версии библиотеки взятой тут. Как на версии Arduino IDE 1.6.7 не знаю, не проверял.

Сварим что-нибудь. Для начала фото сварки без ардуины, вручную замыкая на минимально возможный промежуток времени контакты через кнопку. Слабонервным не рекомендуется к просмотру :)

Сваривается хорошо, пластина отрывается с «мясом».

В результате получилась полезная в хозяйстве штуковина, с приблизительной себестоимостью около 1600 рублей. В процессе сборки и тестирования сжег одно твердотельное реле, предположительно из-за того что коммутировал им более чем на 2 секунды.

Основные моменты:

— сварные кабели (из трансформатора) большой длины не оставлять;

— общее сечение кабеля не менее 70 квадратных мм.;

— на длительное время реле не замыкать, предполагаю что не более чем на 0,5 секунды;

Читайте также: