Точечная сварка из трансформатора

Обновлено: 20.09.2024

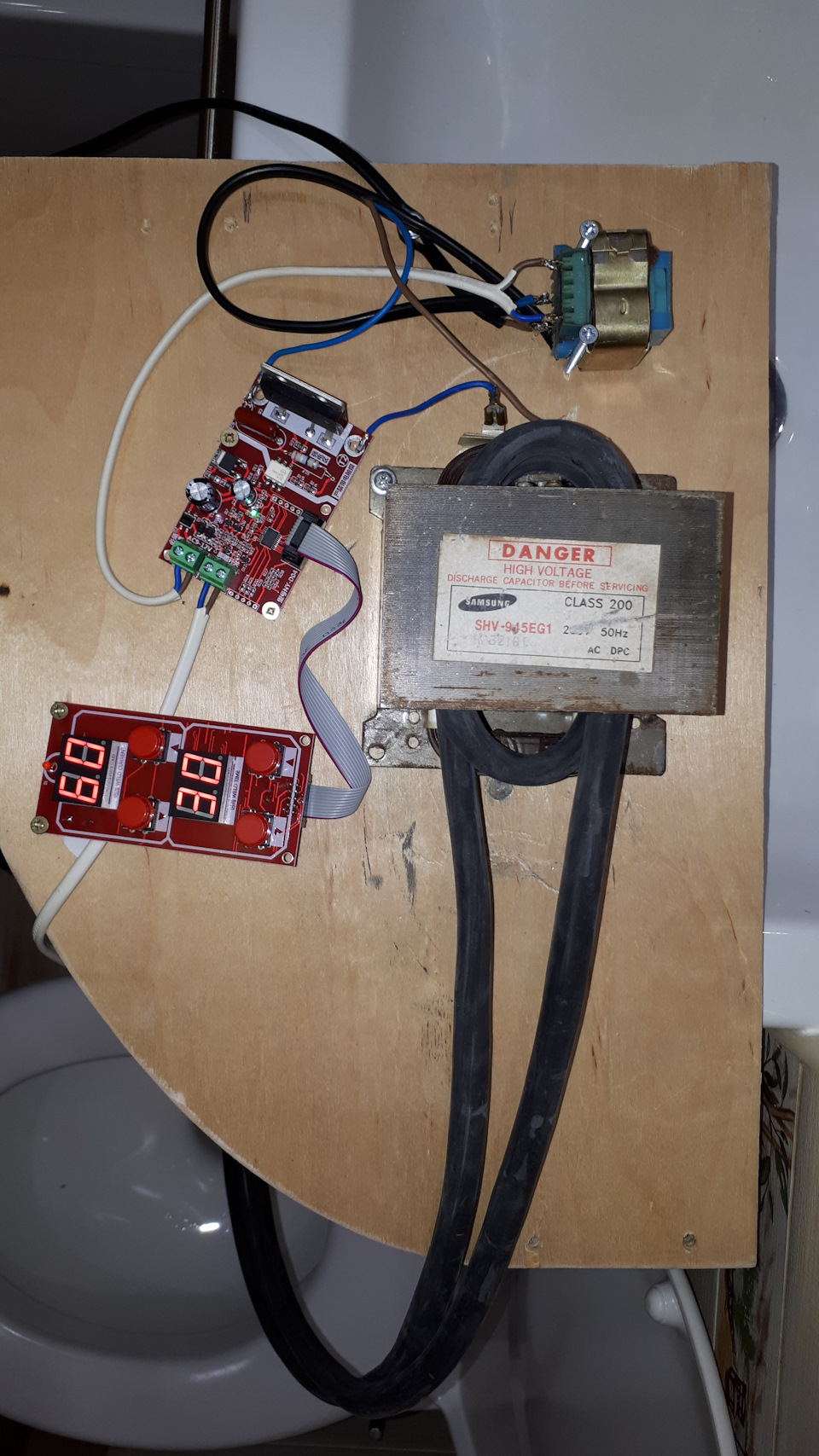

Для правильной сборки батареи из аккумуляторов 18650 решил собрать аппарат точечной сварки из трансформатора от СВЧ. Конструкция простая, много статей в интернете. Я решил собирать с платой управления, с возможностью контроля времени импулься и силы. Для этого заказал плату с алиэкспресса. Трансформатор купил на авито, провод КГ 1х50 (2 м) купил в электроцентре.

Начал удалять высоковольтную обмотку. Сначала стамеской срезал одну сторону:

Затем также срезал другую сторону, оставшуюся часть засверлил и выбил. Убрал шунты между обмоток.

Намотал один виток кабеля 50 квадрат на трансформатор (больше не уместилось). Напряжение вторичной обмотки получилось ~1,7 В. Затем все собрал на доске

Сварные электроды сделал из одножильного кабеля 6 квадрат, муфты и болтов из нержавейки. В муфте нарезал резьбу и болтами зажал медную жилу.

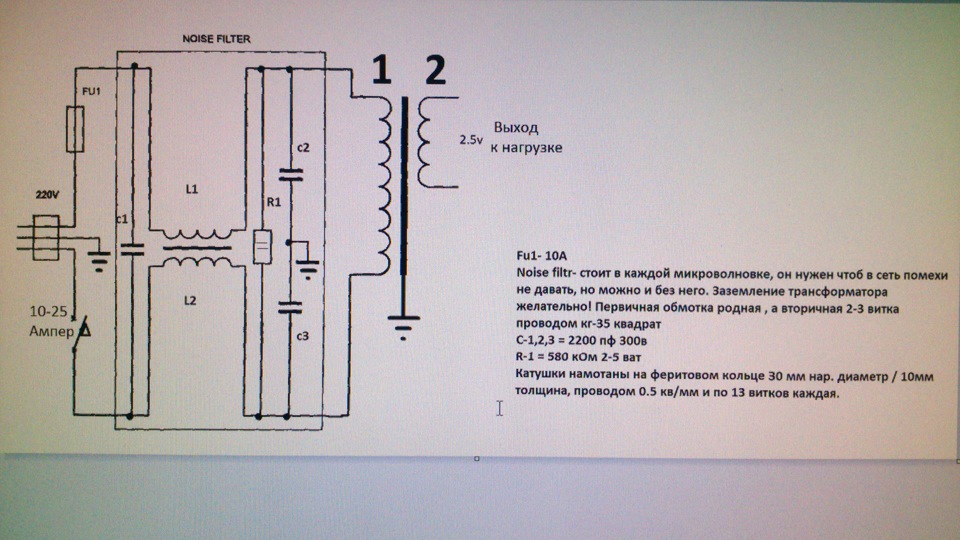

Для питания платы управления нужно было переменное напряжение 9-12 Вольт. Для этого купил на авито древний блок питания и вынул из него трансформатор.

Аппарат заработал, но никелевую полосу не получалось нормально приварить. Нужен был долгий импульс, который приводил к сильному нагреву полосы и аккумулятора.

Подумав над тем, что не так, решил, что недостаточное напряжение вторичной обмотки, и решил перемотать вторичную обмотку, чтобы сделать два полных витка. Для этого снял изоляцию с кабеля и затянул жилу в термоусадку. Благодаря этой манипуляции поместился еще один виток на трансформаторе. Напряжение вторичной обмотки поднялось примерно до 3 В.

Собрал все снова

Попробовал — и вуаля! Пластинка приварилась как положено на минимальном временном интервале (20 мс).

На доске аппарат выглядел мягко говоря не очень здорово, поэтому решил сделать для него корпус из компьютерного блока питания.

Распечатал трафарет для кнопок платы управления

Выпилил и высверлил отверстия

Места в корпусе оказалось слишком мало, поэтому пришлось размещать все очень плотно

Изначально хотел вентилятор убрать и заглушить отверстие пластиной алюминия, но трансформатор был больше, чем корус. Ничего дельного не придумал, как закрыть торчащий трансформатор, и решил просто на длинных винтах сбоку прикрепить вентилятор. Чтобы он не был декорацией, взял остаток блока питания (диодный мост с конденсатором) и подключил к нему вентилятор.

Подключил педаль с алиэкспресса через разъем.

Вот что в итоге получилось:

Точечная сварка из микроволновки

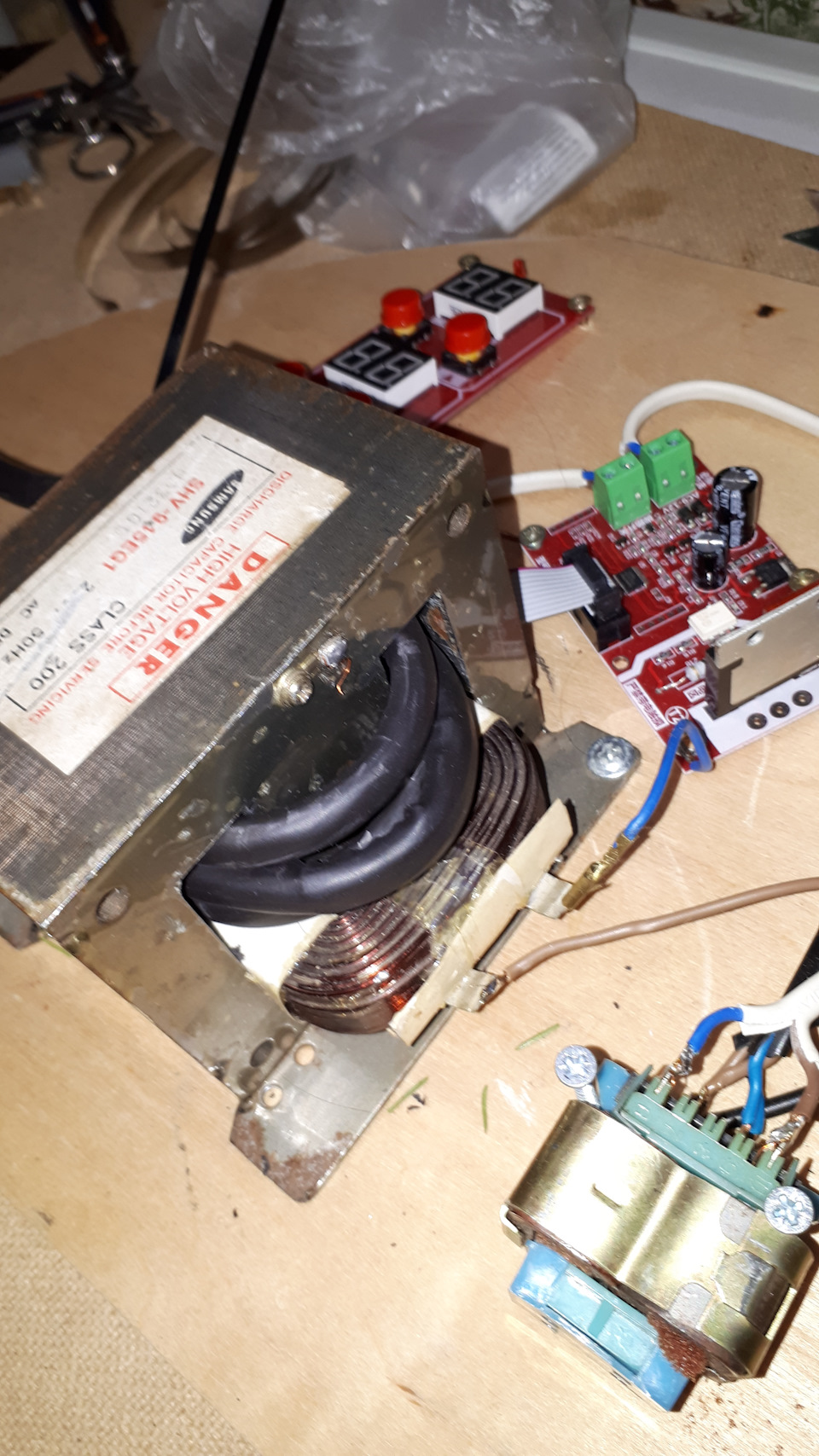

Всем доброго времени суток! И так начну. Как то видел на просторах интернета точечную сварку из трансформатора микроволновки и решил сделать и себе. Разобрал микроволновку, достал трансформатор с сетевым фильтром микроволновки. Дальше Распилил по сварным швам трансформатор для удобства демонтажа старой вторичной обмотки и намотки новой!

Первичную обмотку я оставил родную, а вторичную намотал проводом КГ-35 квадратов меди, на намотку ушел 1 метр, но чтоб выводы были по длиннее советую брать 2 метра провода. Намотал 3 витка без1/4 витка.

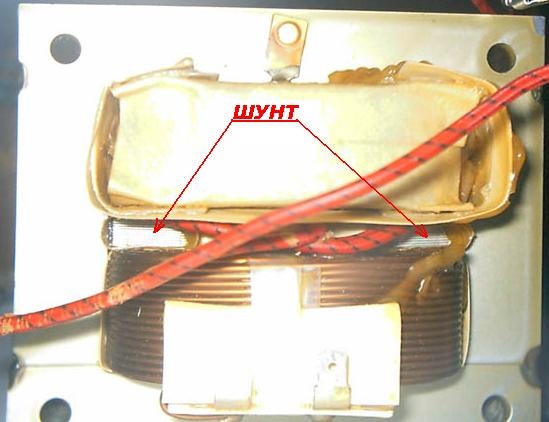

Да, еще между обмотками трансформатора стаял шунты из того-же трансформаторного железа, нужны они для ограничения тока магнитрона печки, чтоб он не пошел в разнос, я их для сварки убрал!

Сварил обратно трансформатор. Варил его сжав в тисках и сначала точечно прихватив все углы и стороны, а потом варил по одному шву давая остыть трансформатору, чтоб не погорела проводка его! Дальше из той же микроволновки сделал корпус для будущего аппарата. Потом пошла сборка: сетевой провод остался от микроволновки, потом сетевой фильтр, автомат на 25А — можно и на 16А но у меня был только на 25А. Купил наконечники 35/10 — 35 это под квадрат провода, а 10 это отверстие под болт на 10. Залудил кончики проводов и залудил наконечники, лудил в тигеле с припоем, а перед этим протравив в ортофосфорной кислоте. Далее спаял наконечники с проводниками и завершил сборку аппарата.

Для использования аппарата для точечной сварки, будут сделаны медные электроды, аппаратом варил даже скрутки медных проводов, правда медно-графитовый электрод очень сильно нагревается и его нужно менять на стальной. Так же аппаратом можно разогреть заржавевшие болты и гайки, а потом после остывания их выкрутить.

Кому не сложно спасибо за репост, может кому еще пригодится тема!

Всем супер драйва и хорошего настроения!

Комментарии 139

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Померь сколько ом первичка у тебя? У меня 3,2 ом. Вначале работало, а теперь почему- то не работает и гудеть стало тихо при сварке. Наверно накрылась первичка, предполагаю.

Первичка 2 Ом ровно

Спасибо! Какой листы эта сварка толщиной соединит?

если добавить в нее кондеры то будет веселее, а так смотря сколько держать, можно и 2 по 2 легко

сейчас делаю мощнее и споттер, будет видео на моем канале в ютубе

Сними видео с этой конструкцией как варит! Потом уже то!

Почему нет не слова про схему подключения первички?

Доброго времени суток.

Решил собрать данный апарат и вот, взял два транса, срезал не разбирая намотал 50ый провод и… И все, трансы гудят, померял мультиметром на холостом ходу, а тока нет.

Прочитал тут что на холостом его и не будет, ну думаю, хорошо, взял лампу от машины присоединил, загорелась, потом электрод и на клеммы его положил, начал он как гвоздь у всех нагреваться.

Я радостный выключил и начал ваять корпус, все присоединил, включаю, а трансы гудят, а "гвоздь " не плавят, лампу присоединяю и нечего не происходит.

Самый прикол в том что, в начале как только намотал провод на один транс и замерял на "холостом ходу"мультиметром, показало 1,5вольт?!

Подмотал на второй, замерял 0вольт?!

Размотал, подумал может что то не так намотал, снова подмотал второй, показало на холостом 3 вольта?!

Радостный уехал домой, приезжаю на утро в гараж, подключаю иии…опять 0 вольт?!

После, 2часов раздумий залажу в интернет, потом сюда, пернматываю снова, иии дальше выше мною описанные операции с электродом- все работает.

Вот пишу сейчас, т.к. он снова трансы

гудят а не работают, друг о друга клеммой чиркаешь и он мааааленькую искорку выдаёт, но лампу не зажигает и гвозь не плавит.

Вот такие чудеса, не знаю что и делать.

P.s. видел я этот маленький проводок " землю"каторый приклепан был к телу транса я его оборвал при разборке.

Как я понял этот провод был со вторички каторую срезал и он же ненужен вроде? Или я не прав

Этот маленький провод что оборвали с корпуса транса присоедените назад это с первички и будет вам счастье, обязательно на корпус подайте ноль или заземление

Я так понял, взять с любой клемы первички и кинуть на корпус?

нет. используйте провод питания с заземлением и провод заземления присоедените на корпус транса, чтоб случайно фазу не подать на корпус, да и на трансе присоедените проводок что к корпусу шел

Вообщем я ненашел куда этот провод прикрутить, взял первый транс так же без проводка и как нестранно выдовал на холостых 1.5 Вольта, спомащью машинного масла и ловкости рук, без разбора транса, внедрил третий виток 50провода, подсоедин л питание и вуаля, шайбы стал приваривать.

Так и до сихпор загадка, как один транс работает без этого проводка а второй так и не мог выйти на рабочие параметры, хотя оба гудели и иногда(описал ранее) выдавали 3вольта.

Вообщем итог, цель достигнута, но сути так и не разобрав где собака зарыта. Позже в БЖ выложу у себя весь процесс.

Надо поменять провода первичной обмотки местами на ОДНОМ из трансформаторов.

Поменяй на первичке одного из транса клеммы местами

отлично!))

хочу сделать такую штуку для отворачивания закоревших болтов в авто, нагревая их таким прибором

есь пару вопросов

витков толстого провода нужно брать больше или меньше и что меняется при этом?

опасно ли такое устройство и на что обратить внимание?

чем меньше витков тем меньше напряжение и больше ампераж, и на оборот. до пяти вольт этот транс не чувствует кз, выше пяти будет очень сильно греться.2-3 вольта я думаю оптимально. если соблюдать технику безопасности то безопасно, если будете работать им продолжительное время то лучше куллер с компа поставить или от сварочного полуавтомата он как раз на 220вольт

А как влияет на нагрев первички?

Чем ниже напряжение тем больше будет греться так как ток выше? Верно я понял?

Думаю сделаю так же почти 3 витка, а то я тоже и провода хочу сваривать. А ленту к аккуму и так приварит без проблем. Ну к NiCd например для шуруповерта.

А на фото где намотано это провод 1 метр взят или 2?

Не, я именно в выборе 2 или 3 витка. С статье описано и на фото 3 витка, а если сделать на 1 меньше. Я про это

Страшного ничего не будет, сделал почти 3 витка и это в статье написано (3 витка без1/4) я это сделал по нескольким причинам

1. чтоб выводы проводника выходили на одну сторону

2. чтоб плотно провод сидел в трансформаторе

3. чтоб больше был вольтаж для сварки проводов (для лучшего образования дуги)

и то что у меня не закончен третий виток, то он сильно не повлиял не на что, а добавил 0.5вольта только

Так что у вас чтоб были полные два витка выводы будут на разных сторонах транса, чуть меньше вольтаж будет, а чем меньше вольтаж тем больше ампераж! можно даже расчитать транс с проводом

Точечная сварка из простого трансформатора

Сегодня будем делать очередную поделку, а именно точечную сварку своими руками. В основном точечные сварки делают из трансформаторов от микроволновки, а мы будем использовать трансформатор от советского телевизора.

Сегодня будем делать очередную поделку, а именно точечную сварку своими руками. В основном точечные сварки делают из трансформаторов от микроволновки, а мы будем использовать трансформатор от советского телевизора. Вот так выглядит трансформатор Т-182. Можно взять любой трансформатор и проделать с ним такие же действия.

С этим трансформатором были проделаны следующие работы, прежде всего из него была полностью смотана вторичная обмотка, после чего намотана из толстого, медного, многожильного кабеля.

Доделал вот такие, вот медные рога

чтобы прикрепить провод.

Прорезал часть корпуса (на фото видно), чтобы сделать крепление под медные шины, к ним прикрутил провода.

На фото пальцем я показываю текстолит, если нет текстолита можно заменить деревом.

Вот как я делал…

Вот намотаны катушки по 4 витка на каждой и на концах проводов зажаты трубки от тормозной системы авто, тем самым получились хорошие, медные наконечники.

Ну, а дальше всё собирается просто, я думаю, как закрутить болты рассказывать не надо. Катушки подсоединяются паралельно друг с другом. Вот я собрал трансформатор.

Корпус для точечной сварки я сделал из старого советского стабилизатора напряжения.

На эту платформу я прикрутил трансформатор. А в крышке разместилось остальное.

Так же в корпусе-крышке разместились трансформатор, реле включения и вывод на 220 вольт. Сейчас мы рассмотрим поподробней.

Вот схема данного устройства.:

Сама схема состоит из блока питания на 12 вольт, блок питания можно сделать самому, как в моём случаи или взять уже готовый, главное чтобы от него срабатывало реле. Реле я взял простое, автомобильное на 12 вольт, оно своими контактами будет питать наш силовой трансформатор от 220 вольт. Ну и кнопка (выключатель), которая включает реле.

Далее я полностью всё собрал в один корпус и полуился вот такой аппарат.

вот так пока что он выглядит,

Теперь немного о силовых проводах-электродах…

Я их сделал из проводов от сварочного аппарата, а сами электроды опять-таки сделаны из медной трубки, которой был обжат наш провод.

А другие концы сделаны из жала паяльника в которым было просверлино отверстие.

Ну и теперь проведём небольшой тест, возьмём две металлические крышки и попробуем их сварить.

Крышки были легко сварены, можно сказать, что точечный,сварочный аппарат свою функцию выполняет нормально.

Чтобы никого не обманывать ,сразу скажу, что если вы будете делать такой точечный, сварочный аппарат, как я из этого трансформатора, то он будет послабее, чем вариант их трансформатора микроволновки. Но микроволновку я ломать не сталТреш проект — точечная сварка

Очередной треш проект — делаем сами своими руками аппарат для точечной сварки из трансформаторов от микроволновок.

Вообще этот проект для меня в какой то степени — отдых. На работе приходится ломать голову как сделать изделие максимально технологичным, из доступных компонентов, даже то, которое нужно только в одном экземпляре — вдруг завтра закажут 100500 штук? А тут чистый процесс творчества, ни одного чертежа, из чего бы сделать это? а вон из той железки из кучи мусора на заднем дворе. Всё по месту в одном экземпляре из хлама.

Этап первый — сбор информации и формулирование требований.

Идея сделать точечную сварку была давно, но тут так сошлись звезды что можно было убить сразу несколько зайцев сразу, к тому же скопились практически все материалы. Поиски в интернете привели в уныние. 90% информации — это популярные записи из разряда «смотри что можно» и являются скорее доказательством концепции, чем реально полезным устройством, из разряда «Гы-гы Бивис, смотри, оно гвозди докрасна калит!» и сваренные две жестянки. Про ютуб скажу отдельно в постскриптум.

Часть полезной информации оказалась размазанной тонким слоем на форуме чипмейкер, мастер сити и других, где народ собирает точечную сварку и по ходу дела обсуждает тонкости конструкции. Эта информация мне помогла больше чем десятки видео.

Постановка задачи: нужно занедорого, с минимумом покупных элементов сделать настольный аппарат для точечной сварки. Для ориентировки: китайские сварочные клещи стоят 10-15 килорублей, брендовые 35 и более килорублей. Свое время, естественно, не бесплатное и порой действительно целесообразнее купить.

Сразу стоит дополнительно пояснить:

- Аппарат собранный из «говна и палок» (DiHalt, привет) не ровня промышленному. Промышленный аппарат при похожих возможностях не просто так в разы дороже и крупнее. Большая проблема — нагрев, и промышленные установки имеют водяное охлаждение электродов, хорошее сечение проводников, электроды из правильного сплава. И домашне-гаражное поделие после 10 точек нужно оставить остывать на 10 минут, а промышленный рассчитан делать точки каждые пару секунд, 24 часа в сутки 7 дней в неделю. Поэтому ниши разные, самодельный — скорее лабораторно-экспериментальный, если нужно иногда что то сварить. Промышленный — если вы работаете им с утра и до вечера и зарабатываете этим на жизнь.

- Из обычной бытовой розетки на 220В много электричества не вытянуть, а трехфазное подключение это совсем другая история, поэтому не стоит ждать, что у вас 2 кВт мощщи будет проваривать два листа в 5 мм.

- В точечной сварке работают вместе два фактора — нагрев электрическим током и давление электродов. Поэтому механика системы «две палки и петля от двери» будут работать плохо и нестабильно.

- В сварке тонкого железа (0,5 мм и менее), тонкой проволоки без реле времени делать вообще нечего, скорости и точности реакции для стабильного результата не хватит, будет или непровар или пережог.

План вырисовывается такой. Берем два (хотелось запас по мощности, и я не ошибся) трансформатора от микроволновки. Сами по себе трансформаторы примечательны выжиманием максимума ради экономии. По расчетам в программе, железо такого трансформатора будет тянуть всего 230 Вт мощности, но из него выжимают аж 800 Вт! Это дается дорогой ценой — снижен КПД, все греется, трансформатор не способен на длительную непрерывную работу, большой ток холостого хода.

Наматывать вторичку я решил кабелем 95 мм2. Чем ниже сопротивление кабеля — тем больший ток удастся развить, по крайней мере проводка не станет «бутылочным горлышком» системы. Были жалобы форумчан, что трансформатор «не варит» — а на фото — хвосты чуть ли не метр, при сечении что-то вроде 35 мм2. Чем толще провод — тем дальше можно вынеси электроды от трансформатора. Наматывать буду без размыкания железа — не нравится мне идея заиметь дополнительный зазор в паршивом трансформаторе.

Этап второй — сборка.

Были разговоры по поводу трансформаторов, из чего обмотки. Расставляю все точки над i:

Два внешне похожих трансформатора имеют разную начинку. Слева алюминиевые обмотки, справа медные.

В целях экономии производители стали заменять медь на алюминий (при этом еще и уменьшая габарит железа). Такие трансформаторы хуже по всем параметрам, алюминий проводит тепло и ток почти в два раза хуже меди, да и надежность ниже. Определить можно слегка пошкрябав изоляцию на проводе — оголится белый алюминий. Из-за того, что я планировал использовать два трансформатора в параллель — пришлось пустить на запчасти еще одну микроволновку — донора, трансформаторы должны быть близки по размерам и одинаковы по материалам обмоток.

Процесс переделки трансформаторов прост. Ножовкой срезаем вторичную обмотку (сделана тонким проводом и имеет одну клемму, второй вывод идет на корпус) с двух сторон .

Выбиваем обмотки куском болта. Возьмите болт подлиннее, чтобы не повредить первичную обмотку.

Зажимаем в тисках и болтом выбиваем обмотку. Заодно выбиваем магнитный шунт — пачка пластинок трансформаторной стали в окошке между обмоток — он замыкает часть магнитного потока через себя ограничивая мощность.

Резиновая изоляция избыточно толстая

Для проекта был куплен кабель 95 кв.мм в резиновой изоляции, длина 3 м (1,5 м на трансформатор, цена порядка 600 р/м) и сразу были куплены наконечники для 95 кв.мм. Изоляцию придется срезать — она слишком толстая и будет мешать, благо напряжение нас ожидает всего около 2 вольт. Если изоляция резиновая — то приготовьтесь, что проводники под изоляцией почерневшие насмерть. Я засунул жилы в толстую термоусадочную трубку, такой «шланг» гнуть проще — жилы могут перемещаться друг относительно друга внутри обеспечивая мне меньшие радиусы изгиба. После сборки феном термоусадка усаживается. В теории в окнах у меня должно было остаться много место. Но в теории теория работает, на практике несколько наоборот. Хорошая идея изолировать железо от термоусадки чем-либо термостойким — стеклотекстолит, гетинакс — если перегреем трансформатор и изоляция у нас поползет, иметь замыкание витков на железо нам бы не хотелось бы. Слабая изоляция между обмоткой и железом ставит крест на идее взять десяток таких трансформаторов по 2 кВ и получить соединив последовательно 20 кВ.

Намотав трансформаторы отложим их в сторонку. и приступим к механике.

Механику варил из профильной трубы — 15*15, 20*20, 40*20. Я боялся что труба 20*20 загнется, поэтому в местах ослаблений наваривал куски металла для усиления. Конструкция получилась избыточно мощной. Компоновка простая — два выносных рычага, трансформаторы в задней части друг над другом. Отдельно ломал голову над шарниром, регулировками, механизмом сведения.

Шарнир — важная часть, он не должен иметь люфтов. Дверные петли, мебельные петли, даже длинная рояльная петля — увы имели небольшой люфт, что означает, что электроды будут перемещаться не попадая остриями. Я категорически не хотел прибегать к токарке, и решение посетило внезапно при обходе кучи мусора и металлолома на заднем дворе. От одного старого неудачного проекта была взята стойка с велосипедной втулкой, с прикрепленным на втулку креплением руля. Жесткость, простота конструкции мне понравилась. Площадка со втулкой крепится на винтах к станине, что позволяет ослабив болты выставить соосность рычагов.

Механизм сведения тоже простой — это рычаг ручного тормоза от ВАЗовской девятки. Поставленный на ребро, при опускании рычаг тягой сводит рычаги вместе. Петля из тросика, коромысло и гайка на тяге позволяет отрегулировать степень сведения рычагов, на фото это все понятно. При желании иметь ножной привод — достаточно кинуть тросик с коромысла на педаль. Храповик на рычаге позволяет сжать детали о оставить в зафиксированном положении рычаги, не знаю насколько это окажется полезным.

В качестве возвратной пружины я взял обычный газлифт для мебели (6 кг усилия и всего 100 рублей).

Трансформаторы просто ставятся друг на друга и вместе стягиваются четырьмя шпильками и пластинкой. Для подстраховки пластинка и станина имеют наваренные уголки и выступы — трансформатору не так просто выскользнуть. Примеряем и отрезаем лишние хвосты. 95 мм2 кабель гнется крайне плохо. Теперь необходимо обжать наконечники.

И тут я передаю привет видеоблоггеру AlexGyver который предлагал обжимать наконечники ударом молотка, и припаяв их в конце. Ни первого ни второго делать ни в коем случае нельзя, наконечники нужно обжать соответствующей матрицей гидравлическими пресс-клещами. Мне это сделали по знакомству. Удар молотка по наконечнику вызовет только перераспределение свободного места внутри клеммы, не обеспечив плотный равномерный обжим со всех сторон. То, что прокатывает с сигнальными проводами, не прокатит тут. При токе 1000А каждые 0,001Ом — это лишние 1 кВт нагрева. Пайка тоже плохая идея, и дело тут не в том, что олово проводит ток даже хуже стали, а в том, что в месте клемм сильный нагрев, и он легко может достигать двух сотен градусов, а в паре с жесткими проводами, силой Ампера внезапно выскочивший из клеммы провод, под веселые брызги жидкого припоя может наделать бед.

Отдельной мозголомкой были электроды. Проблемы бы не было, если бы медный пруток продавался в каждом хозмаге, купил, выточил и работай. Поэтому идея такая — наконечники стягиваются меж собой, зажимая загнутый П-образно электрод. Электрод немного расплющен кувалдой для увеличения площади контакта наконечниками, и может упираться плоской полочкой для обеспечения усилия прижима (не понадобилось). П-образная форма проще для загибания, чем кольцо, особенно если пруток толстый.

В качестве материала электродов я использую сердцевину одножильного кабеля 35 мм2 — он был, но его не трудно купить в магазинах электроизделий. По мере износа такие электроды заменяются.

Токопроводящие части изолированы от металла корпуса при помощи стеклотекстолита — это прочный термостойкий диэлектрик, он при нагреве не ползет. Если стеклотекстолита нет — подойдет и фанера — напряжение всего 2В.

Не удержался. это ток КЗ одного трансформатора

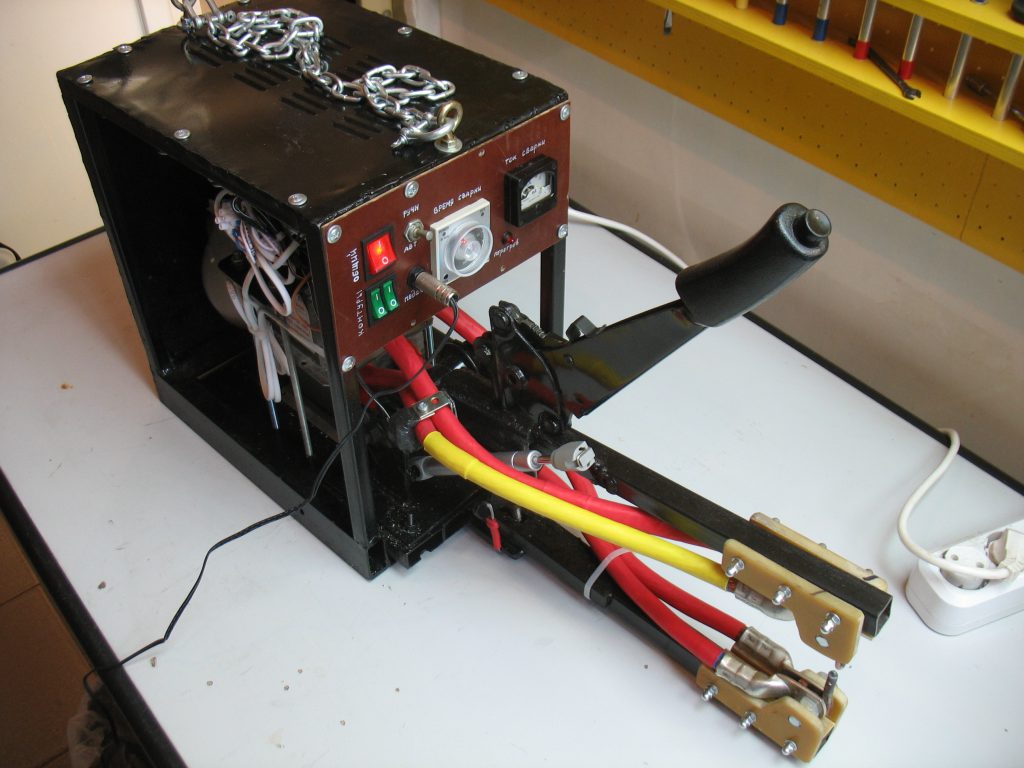

Получается пока как то так:

С этого момента сварочный аппарат может уже варить детали для себя.

Этап 3 — система управления.

Регулировать можно два параметра — сварочный ток и длительность воздействия тока. Первый путь возможен через непрямую регулировку (напрямую не порегулировать — реостат на 1000А не будет отличаться хорошей надежностью и габаритами) — переключением витков вторичной обмотки или подключением сварочника через ЛАТР. Второй путь проще — мы просто используем реле, что бы включить сварку на заданное время.

Ток мы будем включать только при сведенных контактах — в противном случае при размыкании зажигается дуга которая прожигает дыры и сильно изнашивает электроды.

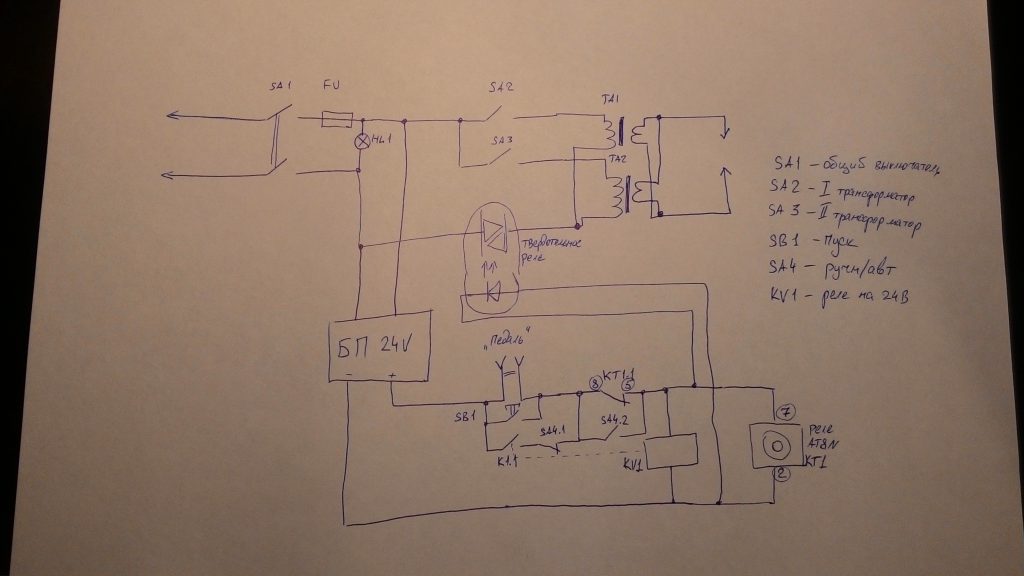

Лень победила — я не стал делать отдельный блок на микроконтроллере, я использовал обычное промышленное реле времени Autonics AT8N, твердотельное реле из китая, и гору всякого хлама. Примерная схема ниже:

На схеме я нарисовал светодиод в твердотельном реле задом наперед, но на самом реле обычно диода не нарисовано а явно подписано + и -, так что будьте внимательны.

Педаль, по желанию подключается в разъем «педаль» и по сути параллельна кнопке «пуск».

При нажатии на кнопку через контакты SB1 включается реле KV1, которое своими контактами К1.1 шунтирует кнопку SB1 вставая на самоблокировку. Попутно при этом включается питание реле времени. Реле отработав заданное время (режим А) размыкает нормально замкнутые контакты KT1.1, через которые была запитана вся схема, что вызовет отключение реле времени и отключение реле KV1 со снятием с самоблокировки. Параллельно реле KV1 включен светодиод твердотельного реле, через которые питаются трансформаторы. Твердотельное реле позволяет избежать искрящихся контактов что повышает надежность. Трансформаторы включаются индивидуально (I, II или оба) при помощи выключателей SA2-SA3, что позволяет косвенно регулировать мощность. Переток тока во вторичной обмотке в невключенный трансформатор составляет порядка 120А, поэтому он греется не так сильно как рабочий, можно при работе с тонким железом переключать трансформаторы по очереди минимизируя нагрев. Контакты выключателя SA4.1 и SA4.2 отключают шунтирующий контакт реле и блокируют отключающий контакт реле времени, позволяя реализовать ручной режим — «варит пока жмешь кнопку». Если у вас нет твердотельного реле, и вы ставите обычный магнитный пускатель, то можно выбросить блок питания, и реле KV1 брать на 220В а не на 24В. Правда на кнопке и на педали будет высокое напряжение. По вкусу можно добавить индикацию и термопредохранители. Минус моей схемы — если педаль зажата и не отпускается — то она будет «стрелять» импульсами, так что придется отработать навык краткого нажатия на педаль, или переделать схему добавив пару реле.

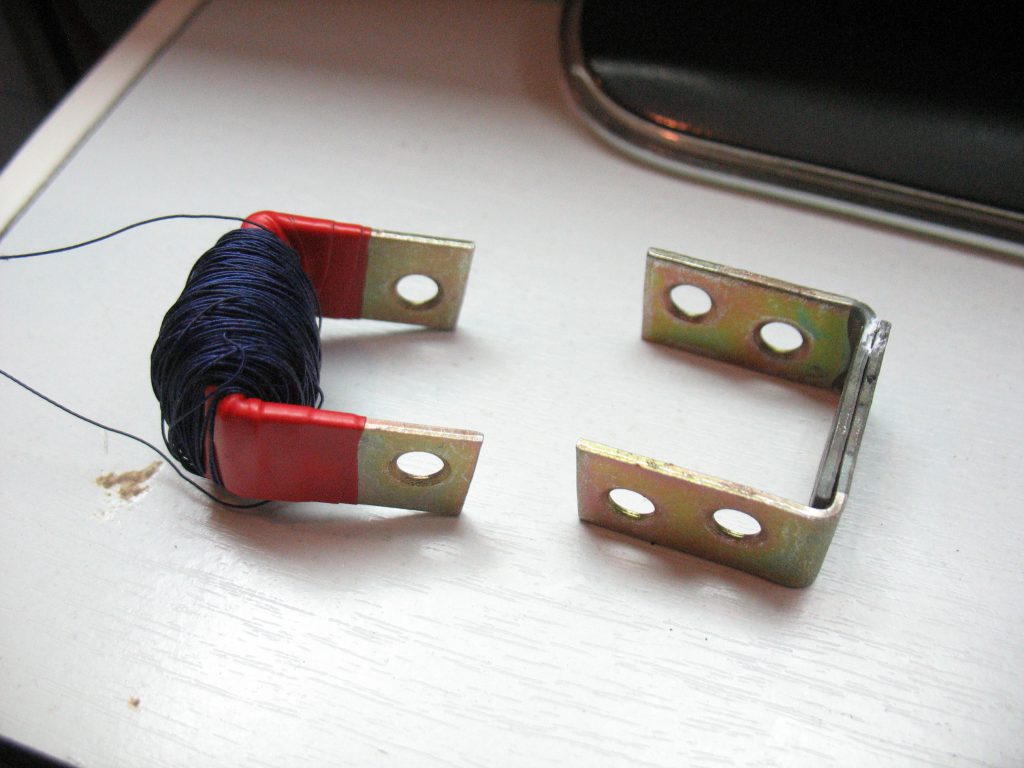

Также для контроля тока сварки сделан стрелочный индикатор, включенный в самодельный трансформатор тока, ток откалиброван по токоизмерительным клещам (правда за пределами диапазона). Точность +/- пол километра. 500 витков любого обмоточного провода, магнитопровод из сваренного этим же аппаратом мебельного уголка, охватывающем сразу оба провода и скрепляющегося на винты. Измерительная головка с током отклонения 1 мА и подстроечный резистор на 47К. Магнитное поле такой силы, что на столе шурупы прыгают рядом с проводами вторички, поэтому вполне реально использовать головки с бОльшим током отклонения или делать меньшее количество витков провода.

Трансформатор тока — обмотка и сердечник

Для обдува и циркуляции воздуха пригодился вентилятор от этой же самой микроволновки. В принципе в микроволновке всегда есть реле, которое включает трансформатор — его можно использовать по назначению, если контакты живые, но сколько проработает — малопредсказуемо.

Фото на тепловизор:

Что видим: самая нагруженная по тепловыделению — первичная обмотка. Вторичная разогревается равномерно, что говорит о хорошем контакте в обжатых клеммах — нет бутылочного горлышка и чрезмерного нагрева в этом месте. При работе с одним включенным трансформатором провода вторички до отключенного не греются практически.

Итог: (боковушки пока не стал ставить, будут из перфожелеза)

Ну и в итоге фото того как получилось варить:

Слева — не заточенные электроды. В середине заточенные, с подачей тока после смыкания, справа то же но смыкание и размыкание под напряжением. Видно, что дуга прожгла дырку в точке сварки и сильно изнашивает электрод. Вывод — электроды нужно точить, а ток включать только в сомкнутом состоянии.

Желтые пятна — это медь электродов сплавляется с цинком покрытия и образуя латунь. Когда будем много варить — сделаю апдейт к этой записи и добавлю еще фото и возможно видео. Тестовые сварки показали себя хорошо — не разодрать, гнутся но сварка держит. Максимальная толщина — две шайбы по 2,5 мм, но чувствуется, что это на пределе мощности.

Забавно, что ютуб — это тот же телевизор, но только с выбором того что смотреть, но с тем же самым недостатком — медленный способ восприятия, где найти время что бы смотреть видео?

Проблема ютубных каналов — в низком качестве, многие популярные «влогеры» в погоне за количеством теряют качество, Типичный канал про DIY — это когда неуч хипстер делает на коленке примитивную ерунду, не очень понимая теорию. Академическая ценность такого минимальна. Знаменитый креосан — при всем уважении к авторам, я бы описал как «техническая клоунада», когда в погоне за популярностью и вау эффектом все остальное приносится в жертву. Посмотрел видео канала Сергея Александровича, много одобрительных комментариев, мол Левша, что то руками делает, вау, супер. Увидел как этот кадр пилит штангенциркуль алмазным диском, выматерился, закрыл. Когда коту заняться нечем… Даня Крастер в тему высказался.

Но есть и жемчужины. Канал Виктора Леонтьева — монумантально, наглядно, четко и со знанием дела.

Канал Бена Краснова — тоже многие вещи очень наглядно и по делу.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

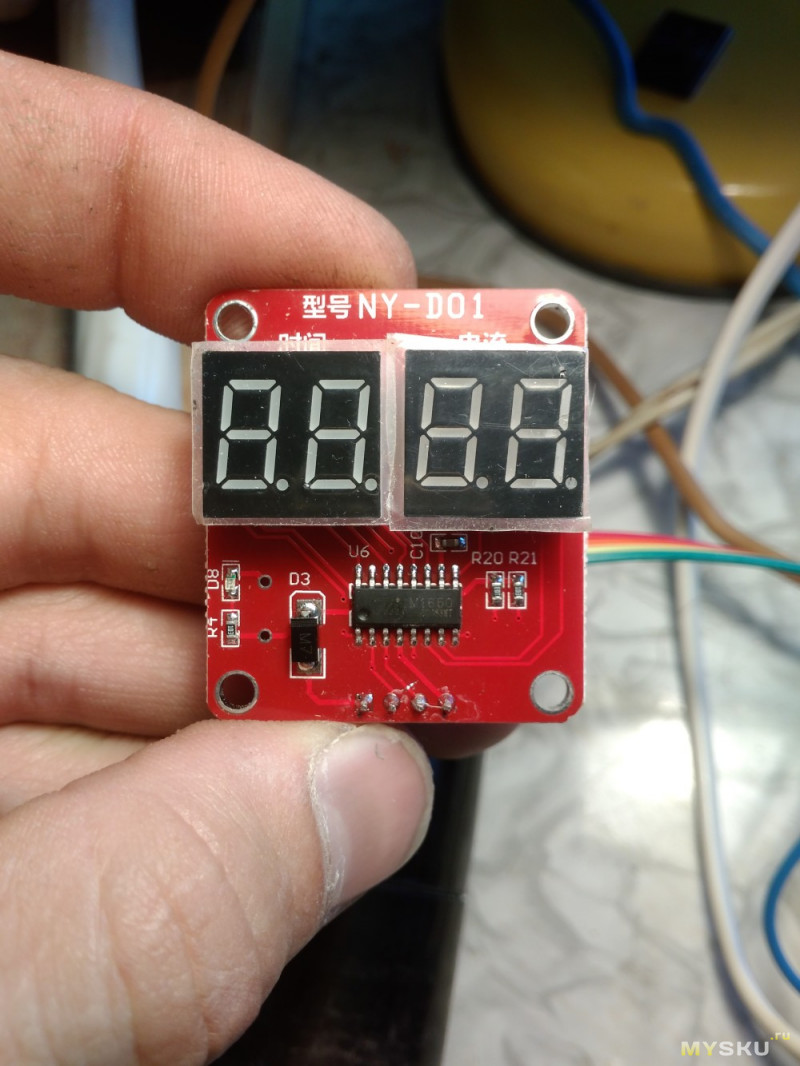

Таймер для контактной сварки

Когда то я озадачился созданием точечной сварки своими руками для соединения аккумуляторов 18650. Сначала был собран таймер на 555, потом на микроконтроллере pic16f628a. Для него была написана самодельная прошивка, управление энкодером с нажатием, от 0.01 сек до 10 сек и до 10 импульсов. Но этот аппарат точечной сварки давно продан и мне нужно было чем то сваривать аккумуляторы 18650. Для этого на aliexpress был заказан этот таймер за 11.14$ или около 700 российских руб.

Приехало чуть быстрее чем за месяц.

Посмотрим что он из себя представляет.

Что такое контактная сварка?

Берем большой транс, чтоб пробки в квартире не выбивало (от микроволновки например). Срезаем вторичку, первичка на 220 остаётся. Выбираем шунт. Вместо тысяч витков старой вторички запихиваем 2-5 витков толстого провода. Для сварки аккумов можно 3-5 витков сечением 35мм. Для более толстых пластин и проволоки 2 витка сечением 70-120мм. Оконцовываем толстые проводки. Крепим к концам провода электроды в зависимости от задачи. И если подать на первичку транса 220 вольт, то во вторичке пойдет ток в районе 1000А, который разогревает место контакта электродов с металлом. Если это толстое железо или проволока то выдержка обычно большая, несколько секунд и можно просто подавать 220 вольт на транс через автомат или любым другим ручным методом. Если же варить круглые литиевые аккумы, то там тонкие пластины 0.1-0.3мм и нужны очень короткие выдержки, при этом они должны быть одинаковыми для повторяемости результатов. Прожиг аккумуляторов недопустим, разгерметизация банки — банка на выброс. Вот для замены автомата или кнопки, для того чтоб точно выставить короткую выдержку и применяется этот таймер.

Для тех, кто мало представляет что это такое и с чем его едят, можно почитать:

мой прошлый обзор

или обзор от Yurok

Упаковано хорошо, картонная коробочка и внутри плата под несколькими слоями вспененного полиэтилена. Если играть коробкой в футбол то ничего не повредится.

Внутри плата с хорошего качества.

Микросехема контроллера от STMicroelectronics STM8S003F3, триггер Шмитта 74hc14d, оптрон moc3021 и pc817, симистор BTA41600B, стабилизатор lm317k диоды и прочая обвязка.

Силовой симистор желательно прикрутить на радиатор через термопасту. Можно прикрутить его прямо на корпус контактной сварки, но тогда это нужно делать через изолятор. Слюдяная прокладка и изолятор на винт крепления. Плата разделена на две части белой полосой — та часть, которая ближе к симистору, находится под опасным напряжением 220 вольт. Китайские иероглифы возле этой полосы как раз об этом говорят. Большая часть платы контактной сварки находится под низким напряжением и безопасна.

Расшифровка надписей возле светодиодов по порядку от ручек регуляторов:

— Состояние. Светит когда есть питание.

— Статус. Мигает в норме и горит когда подключено постоянное напряжение. При питании постоянным напряжением плата работать не будет.

— Педаль. Тухнет когда нажата педаль.

— Триггер. Светит пока открыт симистор и идет сварка.

Выносной дисплей таймера для точечной сварки содержит несколько светодиодных семисегментных индикаторов, драйвер LED семисегментного индикатора TM1650, и обвязку к нему.

Для работы контактной сварки кроме этой платы таймера нужны:

— Питающий трансформатор на переменное напряжение 9-12в. От постоянки плата не работает. Не видит импульсы сети. Должен мигать второй слева светодиод, от постоянки он не мигает. Большая мощность трансформатора не нужна, от него питается только логика. Зарядка от сотового не подойдет. Готовый подходящий транс есть у этого же продавца. Нужно выбрать версию 220в, стоит меньше 6$ или 370 руб.

— Педаль или кнопка. Что то, что будет замыкать контакты на плате. Нормально разомкнутая.

Готовая педаль от продавца стоит примерно столько же.

— Трансформатор контактной сварки. Силовая часть то есть. Ну если вы интересуетесь такой платой то наверное знаете что это такое. Это трансформатор с первичной обмоткой на 220В и вторичной на низкое напряжение (1-6В) и большой ток (100-1000А). Этот ток и варит.

Этот таймер коммутирует первичку, то есть дает напряжение на первичную обмотку силового трансформатора сварки. Аналогично вместо этого таймера можно поставить просто выключатель — при включении выключателя сварка будет варить, пока включен включатель. Но для сварки аккумуляторов 18650 нужен очень короткий импульс (0.01-0.1 сек), иначе прожигается металл аккумулятора. Так же нужно постоянство результатов, то есть все выдержки точечной сварки должны быть строго одинаковы. Такие условия — выдержки в доли секунды и повторяемость выдержек — невозможно реализовать вручную, по этому я купил этот таймер точечной сварки.

Педаль и транс есть у этого же продавца, силовой трансформатор для точечной сварки можно взять от микроволновки или больший по размеру. Трансформатор тяжелый, с китая заказывать дорого. Можно поискать нерабочую микроволновку или старую на барахолке за малые деньги. Или спрашивать в мастерских по ремонту бытовой техники.

Работа таймера:

Подключаем трансформатор питания (переменка 9-12В) и педаль к соответствующим клеммникам, провода, идущие на силовой трансформатор микроволновки, припаиваются. На плате две ручки — левая для регулировки выдержки времени сварки, правая для регулировки тока. На выносном табло видно цифры, аналогично показывающие слева — выдержку времени и справа — ток. Выдержка времени сварки регулируется от 1 до 50, 1 это один период сети то есть 0.02 секунды. То есть таймер может задавать выдержки до 50*0.02 = 1 секунды. Ток сварки регулируется от 30 до 99.

При нажатии педали микроконтроллер отслеживает напряжение в сети 220 вольт, при пике или нижней части синусоиды дает сигнал на симистор. Пока открыт тиристор, идет ток через первичку сварочного трансформатора и идет сварка. Плата срабатывает как электронный выключатель, ключ.

При значении времени 1 на дисплее и значении тока 99 таймер включает симистор на 20 мс, на один период сети. Если нужно меньше, то можно уменьшить ток правым регулятором и контроллер откроет симистор не на полную синусоиду, а только на ее часть.

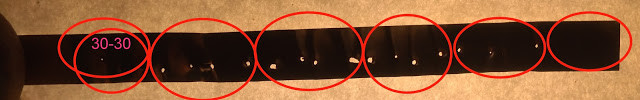

Я снял осциллограммы с вторичной обмотки сварочного трансформатора на разных значениях тока и выдержках, их можно увидеть на фото ниже:

мой осциллограф не супер качества, любительский, по этому привожу фото с отзывов али — как это должно выглядеть на экране осциллографа:

Смысл регулировки тока в том, что если трансформатор слишком мощный для сварки аккумуляторов 18650 и прочих похожих, а выдержка времени в 0.02 сек слишком большая и прожигает пластину или аккумы, то можно еще понизить ток — импульс станет слабее и аккумуляторы не будет прожигать.

Я попробовал варить пластину никеля на выдержке 1 и токах от 30 (самые правые) до 99 (левее) результат явно виден. Это можно увидеть на фото ниже.

Пластина шириной 8 мм, толщина 0.15 мм.

Последние две пробы сварки я пробовал сделать на большой выдержке и малом токе. При выдержке 10 и 30 и токе 30 — пластина греется, даже меняет цвет но не приваривается. Для сварки тонких никелевых пластин лучше короткий импульс большим током чем длинный импульс но с слабым током.

Последние точки слева, одна из них сквозная, сделаны как раз на выдержках 10 и 30 и малом значении тока сварки 30.

Все это можно наглядно увидеть в видеоверсии обзора ниже:

В общем плата контактной сварки мне понравилась, есть 50 настроек времени от 0.02 сек до 1 сек и при этом еще 70 градаций тока. Контроллер платы отслеживает периоды сети и включает таймер в период максимума или минимума синусоиды, что гарантирует одинаковые результаты сварки и отличную повторяемость сварки аккумуляторов 18650.

Рекомендую этот таймер для создания точечной сварки из микроволновки своими руками.

Если же необходим более мощный сварочник, споттер для сварки машин то у продавца есть этот же таймер с более мощным симистором на 100А, это будет дешевле, чем покупать отдельно симистор на 100А и плату.

Читайте также: