Точечная сварка не варит

Обновлено: 20.05.2024

Пороки точечной сварки есть результат неправильного выбора и настройки машин, а также плохой подготовки заготовок к сварке. Эти пороки в зависимости от расположения разделяются на наружные и внутренние. К наружным относятся: неправильное положение заготовок, наличие гофр, глубокие вмятины в местах постановки точек, односторонние вмятины, наличие по краям вмятины заусенцев, прожоги, подплавление поверхностей в месте сварки, значительное потемнение защитного слоя при сварке сталей, покрытых цинком или другими металлами, и наружные трещины.

К внутренним порокам относятся: непровар, раковины, внутренний выплеск, трещины.

Неправильное положение заготовок.

Этот порок приводит к искажению формы и размеров детали и является результатом неправильной сборки или смещения заготовок электродами машины при их опускании. Чтобы устранить смещение, рекомендуется применять при сборке под точечную сварку сборочные приспособления, а конструкция электродов должна быть такой, чтобы они перемещались при опускании, не задевая свариваемые заготовки.

Гофры.

Гофры у свариваемых деталей (фиг. 173) получаются при сборке заготовок с искривленной поверхностью. Постановка точек на гофрах обычно приводит к непроварам. При сборке необходимо добиться плотного прилегания свариваемых поверхностей.

Глубокие вмятины в местах постановки точек.

При неправильно выбранном давлении глубокие вмятины получаются вследствие малого диаметра контактной поверхности наконечников электродов, продолжительного включения тока и загрязнения контактных поверхностей у заготовок и наконечников электродов. Глубокие вмятины снижают прочность точечной сварки. При нормальной сварке глубина вмятины не должна превышать 10% от толщины свариваемого листа.

Односторонние вмятины.

Односторонние вмятины получаются при неполном касании контактной поверхностью электродов свариваемых заготовок. Это является результатом перекоса заготовок при сварке или плохой подготовки контактной поверхности электродов. Прочность точек с односторонними вмятинами снижается за счет неполного провара. Появление односторонних вмятин можно предотвратить, обеспечив полное прилегание контактной поверхности электродов к поверхности заготовки.

Наличие по краям вмятины заусенцев.

Заусенцы в местах постановки точки портят внешний вид деталей, затрудняют их окраску. Заусенцы обычно сопровождают односторонние вмятины, когда поверхности заготовок и электродов загрязнены, а также когда ток включается при недостаточном давлении. Появление заусенцев устраняется ликвидацией указанных причин.

Прожоги и подплавление поверхности.

Прожоги очень сильно снижают прочность сварного соединения, они являются результатом неправильной настройки выключающего устройства машины и загрязнения поверхности заготовок и электродов. Прожоги наблюдаются в случае включения или выключения тока при недостаточном давлении.

При сварке алюминиевых сплавов прожоги часто возникают при слишком длительном включении тока. Подплавление поверхности происходит по той же причине, что и прожог. Помимо снижения прочности, прожоги и подплавления ухудшают внешний вид деталей.

Значительное потемнение защитного слоя. Этот вид порока портит внешний вид деталей и вызывает необходимость в дополнительных операциях по окраске или повторному покрытию.

Потемнение защитного слоя сильнее проявляется при сварке на мягких режимах, а также при загрязнении контактной поверхности электродов.

Для предупреждения этого порока сварку сталей с защитным покрытием следует производить на жестких режимах (табл. 109), при хорошо зачищенных контактных поверхностях электродов. Кроме того, необходимо учитывать, что при сгорании таких металлов, как цинк и свинец, воздух загрязняется ядовитыми окислами, которые вызывают отравление работающих в этом отделении.

Наружные трещины.

Трещины появляются, главным образом, при сварке закаливающихся сталей. Основная причина трещин — загрязнение поверхности заготовок, наконечников электродов и сварка на слишком жестких режимах (при небольшой продолжительности включения тока). Наружные трещины выявляются осмотром сваренных деталей.

Непровар.

Непровар сильно снижает прочность сварного соединения. Причины непровара: слишком малая сила тока, чрезмерно большое давление, малое время включения тока, большая контактная поверхность электрода, а также загрязнение поверхностей заготовок и электродов и неплотное прилегание заготовок.

Раковины.

Раковины снижают прочность сварного соединения. Они являются результатом внутренних всплесков и усадки расплавленного металла при недостаточном давлении.

Внутренний выплеск.

Внутренний выплеск может привести к снижению прочности из-за появления глубоких вмятин или раковин. Выплеск наблюдается при недостаточном давлении во время прохождения тока, а также при сварке загрязненных заготовок.

Внутренние трещины.

Внутренние трещины снижают прочность соединения и возникают, как и наружные, при сварке закаливающихся сталей на жестких режимах. Часто трещины возникают у точек, имеющих раковины. Устраняется возможность образования трещин увеличением продолжительности включения тока с одновременным увеличением давления и уменьшением силы тока, а также применением отпуска непосредственно на машине после сварки.

Возможные дефекты при точечной сварке: причины и исправление

Точечная контактная сварка (ТКС) – это процесс соединения металлических деталей без образования протяжённого сварного шва, а посредством сварки в нескольких точках. ТКС осуществляется индивидуальными ручными, полуавтоматическими и автоматическими аппаратами, как в мастерских, так и на конвейерных линиях серийного производства различных металлических изделий. Применяется такая сварка в электронной промышленности, автомобиле-судо-авиастроении, космической отрасли и других сферах деятельности человека.

Технология точечной сварки

Метод контактной сварки осуществляют следующим образом:

металлические детали, подлежащие соединению укладывают друг на друга;

снизу и сверху заготовки зажимают двумя электродами. Сила сжатия должна быть такой, чтобы была преодолена жёсткость свариваемых изделий;

проходящий ток расплавляет металл в месте контакта;

плавление происходит в течение 0,3 – 0,5 секунды, при этом температура в точке (литой зоне) достигает более 1500 0 С;

благодаря кратковременному процессу, окружающий металл вокруг литой зоны не успевает нагреться до критического уровня потери прочностных характеристик;

следующую точку заготовки пододвигают под электроды. Процесс повторяют.

Обычно диаметр ядра литой зоны не превышает 4 – 12 мм. Качественной сварку считают, когда высота ядра составляет 30% – 80% суммарной толщины свариваемых деталей. Давление электродов может составлять от 3 до 8 килограммов на 1 мм 2 поверхности контакта.

Виды дефектов точечной сварки, причины их возникновения и способы исправления

Дефекты контактной сварки являются основными показателями для выявления брака в готовых изделиях. Они могут возникать вследствие отсутствия опыта или невнимательности оператора, неправильной наладки сварочного оборудования. Изъяны контактной сварки разделяют на внутренние и внешние дефекты.

К ним относятся погрешности, возникающие, как при шовной, так и точечной сварке, которые можно определить визуально.

Трещины

Они появляются при жёстком режиме сварки. Это может быть следствием применения большого, чем нужно, тока и чрезмерного сжатия заготовок электродами. В зависимости от степени нарушения требований технологической карты трещины латают шовной сваркой или изделие отправляют в металлолом.

Пережог и прожог

Дефекты пережога проявляются разноцветными побежалостями на перегретой заготовке. Образуется глубокая вмятина с губчатой поверхностью. В результате прожога в месте контакта появляется сквозное отверстие величиной равной диаметру электрода. Это происходить при превышении норматива силы тока, слабом сжатии и чересчур длительном времени сварки. Если позволяют технологические требования отрегулированным оборудованием повторяют контактную сварку в других точках. В противном случае изделие утилизируют.

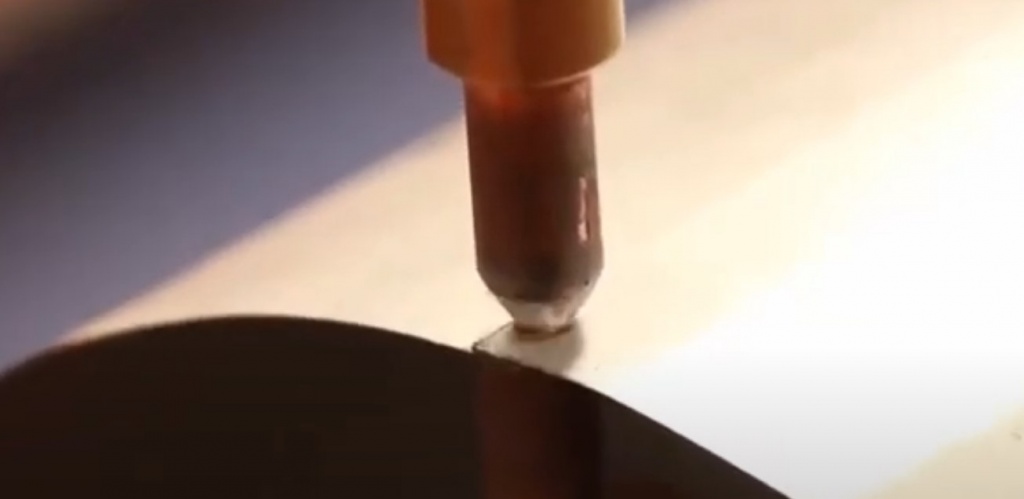

Выплеск металла

Выдавливание части расплавленного металла в зоне контакта сопровождается искрением. Электрод приваривается к заготовке. Дефект образуется по тем же причинам, что и при прожоге, и наличии загрязнений в точке сварки. Если возможно, новообразования зачищают и шлифуют. Сварку повторяют на качественном уровне.

Частичный или полный вырыв литой зоны

Это касается точек сварки, расположенных слишком близко к краям металла. Также дефект возникает при недостаточной длине нахлёста заготовок. Оценивая величину ущерба, детали либо переваривают, либо отправляют на металлолом.

Потемнение сварной точки

Темные сварные точки – следствие окисления металлической поверхности. Такое соединение теряет несущую способность. Помимо того, что металл не был обработан перед сваркой, не были устранены такие же недостатки, как и при пережоге и выплеске металла. Сварочный процесс повторяют на качественном уровне.

Глубокие впадины в точках

От электродов остаются слишком глубокие вмятины, то есть глубина точки превышает 10% толщины одной заготовки. Такие соединения не отличаются прочностью и подлежат исправлению. Дефекты вызваны слишком большой силой тока, чрезмерным усилием сжатия деталей, а также эксплуатацией изношенных электродов. Электроды меняют, регулируют степень сжатия и величину сварочного тока. Сварочный процесс возобновляют.

Выдавливание металла вокруг контактного пятна

Коробление металла возле зоны сварки

Образуется при неправильном взаимном расположении заготовок разной толщины. Гофрирование поверхности происходит при перегреве металла. Делают перевар, если это возможно. В противном случае металлические детали в дальнейшем не используют.

Внутренние изъяны при точечной сварке визуально определить практически невозможно. Наличие дефектов внутри литого ядра могут при дальнейшей эксплуатации обернуться потерей качества соединений и разрушением готовых изделий. Они встречаются двух видов.

Непровар

Пористость и раковины в металле

Объясняется некачественным или изношенным сварочным оборудованием, а также неправильным выбором режима его работы. Изделия с точечной сваркой, эксплуатация которых может влиять на безопасность людей, подлежат обязательному контролю ультразвуком рентгеном. В случае обнаружения дефектов такого характера изделия подлежат утилизации.

Внимание! Возникновение дефектов точечной сварки, как видно из вышеизложенного, является следствием нарушения технологии производственного процесса, неисправностей и неправильной наладки сварочного оборудования.

Заключение

Занимаясь точечной контактной сваркой, оператор сварочного оборудования должен знать, как нужно регулировать сварочный аппарат. Это позволяет избежать изготовления бракованной продукции, и соответственно непредвиденных финансовых расходов. Большую роль играет в этом деле определённый запас знаний по электротехнике, правильно организованное рабочее место и соблюдение правил техники безопасности.

7 распространенных дефектов точечной сварки

Контактная точечная сварка позволяет быстро сварить металл в определённых точках. Многие мастера отдают предпочтение именно данному виду благодаря его практичности, простоте и высокой точности. Точечная сварка позволяет быстро и беспроблемно сварить даже толстые материалы.

Особенности

Точечная сварка — одна из разновидностей контактной и отличается от неё тем, что соединение выполняется всего одним касанием и движением. Сварная точка имеет достаточно небольшие размеры, может использоваться для соединения даже небольших элементов. Выполнение точечной сварки возможно не только в промышленных условиях, но также и в домашних.

Данный вид сварочных работ используется при выполнении разнообразных задач в быту и в промышленности с 1877 года. Уже почти полтора века данный вид сварочных работ популярен при выполнении разнообразных задач в различных отраслях. Важно изучить технологические особенности процедуры, так как именно от соблюдения всех требований зависит надежность стыка, а также безопасность.

Суть процесса

Контактная сварка, к которой относится и точечная разновидность, выполняется путем нагрева металла током, проходящим через него. Ток поступает от электродов и воздействует на конкретную точку благодаря небольшой деформации поверхности под воздействием зажимов. Благодаря своей простоте сварочные работы точечным способом используются в промышленности гораздо чаще, чем аналогичные разновидности контактной сварки.

Возможность применения точечной сварки практически не ограничена. Особенности самого процесса позволяют снизить себестоимость изготовления конечной детали.

Варка точечным способом происходит при определенных параметрах:

- времени воздействия в течение 0,2-2 секунд;

- невысоком сетевом напряжении — 2-5В;

- высоком токе при выполнении сварки — более 1000А;

- сжимающей силе в месте сварки до нескольких сотен кг.

Надежность и точность варки зависит от многих параметров. В первую очередь на качество крепления влияет площадь поверхности, на которой будут производиться сварочные работы. Вторым фактором, который существенно влияет на качество шва, являются параметры сварочного тока и длительность выполнения работ. Если свариваются достаточно тонкие материалы, то необходимо одно усилие, а в случае сварочных работ на толстом материале потребуются совершенно иные усилия.

Технологические особенности

Технология достаточно проста для понимания. При сварочных работах необходимо соединить детали, которые в дальнейшем будут свариваться, при помощи надежных механизмов, отличающихся устойчивостью к электрическому току. Очень важно правильное закрепление, чтобы элементы не съезжали.

Далее с двух сторон к заготовке подводится ток при помощи электродов. В местах, где происходит контакт, образовывается высокая температура, при которой металл плавится. При хорошей точечной сварке образуется ядро, которое может составлять от нескольких миллиметров до пары сантиметров в зависимости от толщины самого материала.

Металл низкого качества может соединяться без образования сварочного ядра, но такой шов считают некачественным и может впоследствии разойтись. Низкокачественная сталь, которая используется при сварочных работах, позволяет начинающему мастеру хорошо набить руку. Спустя буквально пару десятков швов мастер может хорошо набить руку и выполнять дальнейшие сварочные работы высокой точности.

Этапы процесса

Процесс соединения свариваемых элементов достаточно простой.

Подготовительный

- Подготовки поверхности к варке. Кромки обязательно должны быть зачищены для хорошего сцепления поверхностей. С поверхности металла необходимо удалить остатки лакокрасочных покрытий или разнообразных пятен от масла. После очищения поверхности металла необходимо зафиксировать при помощи тисков либо струбцин в нужном положении для последующей варки.

- Организации рабочего места. Пространство должно быть подготовлено согласно нормам, так как от этого зависит безопасность самого мастера. На рабочих плоскостях не должно быть различных посторонних инструментов или предметов.

- Соблюдении требований к форме мастера. Сварщик обязательно должен быть одет в специальный костюм и сварочную маску, которая защитит глаза от искр и яркого света.

Сварка деталей

Далее происходит непосредственно варка детали. Для выполнения сварочных работ элемент должен быть зафиксирован между электродами, затем на них подается ток. Как только появилось ядро ток необходимо снять, а деталь плотно сжать между собой. В процессе варки создаётся надёжная точка, которая в дальнейшем застывает и образовывается ядро. Таким образом происходит точечная сварка высокого качества.

Если мастер понимает саму суть сварочных работ, то он может легко выполнить поставленную задачу. Очень важно соблюдать следующий принцип крепления деталей — после образования импульсом расплавленного металла необходимо несколько секунд подержать изделие под давлением для того, чтобы ядро успело застыть и скрепиться.

На каждый миллиметр общей толщины детали потребуется от 3 до 5 киловатт мощности. В отдельных случаях необходимы установки с показателями мощностью до 400 кВт. В зависимости от настроек и характеристик аппарата 1 мм толщины металла сваривается в среднем за 0,1-1 мм, что важно при сварке толстых деталей.

Распространенные дефекты

- Непровар поверхности частично либо полностью. Чаще всего непроваривание происходит по причине низкокачественных электродов, невысокой силы тока либо чрезмерным сжатием. Чаще всего дефект виден при осмотре, при помощи спец приборов можно понять насколько некачественный шов. Также при помощи прибора можно определить наличие непроваренных мест даже в визуально нормальном шве.

- Трещины. Это достаточно распространенные дефекты, которые появляются из-за использования высокого тока либо неочищенных деталей.

- Разрывы у кромок. Данный дефект является не очень распространённым, но также может встречаться. При расчёте, где будет сварочная точка, необходимо учитывать расстояние, которого хватит для создания качественного шва. На материалах различной толщины это расстояние будет разным.

- Внутренний выплеск. Такой дефект не всегда можно заметить сразу же после завершения варки. Дефект образовывается из-за того, что жидкий материал при варке выходит за пределы ядра, из-за чего между деталями появляется зазор. Главной причиной, по которой возникает такой дефект, является подача длительного импульса на большом токе, что приводит к чрезмерному расплавлению ядра. Если это вызвано тем, что аппарат совершенно новый, то стоит попробовать выполнить несколько точек на ином материале для наладки инструмента.

- Наружные выплески. Достаточно очевидный дефект, который появляется по причине плохого зажатия металлических частей. Из-за отсутствия момента ковки отсутствует возможность соединить заготовки и расплавленная масса появляется снаружи металлического элемента.

- Появление вмятин. Чрезмерное сжатие заготовки либо использование электродов небольшого диаметра приводит к появлению вмятин. Также из-за этих факторов может увеличиваться зона плавки, что приводит к возникновению дефектов на готовом шве.

- Прожиг. Это самый распространённый дефект. Причин появления данного дефекта может быть несколько, но чаще всего прожиг появляется по причине загрязненных поверхностей свариваемых частей либо кончика проводника.

Преимущества и недостатки

- достаточно «чистый» способ варки;

- не нужно использовать дополнительные составляющие в виде газов флюсов и другого;

- отсутствие разнообразных отходов и шлаков;

- так как сварка происходит без использования газа, то не выделяются вредные вещества и сварщик более защищен в этом вопросе;

- сварка точечным способом имеет высокий КПД;

- при необходимости выполнения большого количества работ возможно использование различных автоматизированных агрегатов;

- высокое качество стыков за очень короткий промежуток времени.

При соблюдении всех норм и стандартов при выполнении точечной сварки можно получить шов высокого качества, который будет предельно аккуратен и надежен.

- сложно реализуемое скрепление при сварке разных металлов;

- при превышении подачи импульса возможно разбрызгивание металла;

- сложности конструкции при варке нескольких точек одновременно;

- усложнение конструкции электродов и их использования при многоточечной сварке.

Режимы выполнения сварочных работ и применяемые электроды

- требует использования исключительно мощных сварочных аппаратов;

- на электросети оказываются высокие нагрузки;

- при выполнении сварочных работ используется повышенная мощность.

Жёсткий способ варки отлично подходят для соединения высоколегированных сталей, элементов с различной толщиной, медных листов с алюминием.

Мягкий режим сваривания происходит дольше, но поверхность нагревается более плавно. Точечная сварка мягким способом длится в течение 0,5-3 секунд. Мягкая технология особо востребована для сварки металлов, которые склонны к закалке.

На качество сварных швов напрямую влияет качество электродов. Среди наиболее распространенных электродов выступают медные, которые имеют наиболее благоприятные характеристики для соединения стальных элементов. При сварке точечным способом в домашних условиях необходимо учитывать, что качество шва напрямую зависит от сечения электрода. Обязательно учитывать, что самая тонкая часть электрода должна быть в 2-3 раза меньше, чем диаметр ядра.

Аппарат для точечной сварки

Существуют разнообразные приборы для сварки точечным способом, но все сварочные аппараты имеют схожую конструкцию. Независимо от того, для чего предназначен прибор, основные конструктивные элементы будут практически одинаковыми.

В простом приборе может отсутствовать регулятор силы. В таком случае мастер самостоятельно регулирует силу сжатия и длительность воздействия на металл. Очень важно контролировать в процессе состояние электродов.

Многие мастера используют самодельную точечную сварку, которая изготавливается всего за 20-30 минут. Благодаря несложной конструкции аппарат можно сделать самостоятельно.

Основной частью самодельного аппарата является трансформатор. Чаще всего умельцы используют трансформатор от микроволновки. Тип трансформатора не столь важен, главное — мощность. Оптимальным параметром является показатель 0,9-1 кВт. От трансформатора потребуется только магнитопровод и первичная обмотка, поэтому все лишние детали могут выбиваться либо выковыриваться любыми подручными способами.

Вторичную обмотку потребуется сделать самостоятельно. Для этого берётся медный провод большей толщины, диаметр которого составляет не менее 1 см. После переделки аппарат может выдавать до 1000А, что позволит качественно сварить не толстые металлические листы. Для увеличения мощности агрегата можно объединить несколько однотипных трансформаторов в один.

Итоги

Точечная сварка — отличный способ соединить металлические детали различной толщины. Даже если нет под рукой профессионального аппарата, то легко изготовить самодельный. Немного усилий и деталей от микроволновой печки, и практичный агрегат будет готов.

Сварочный аппарат работает но не варит | Советы сварщика

Современные полуавтоматы и инверторы давно вышли за рамки стандартных условий эксплуатации. Ряд моделей способен работать при пониженном напряжении в 130 В. Усовершенствованное оборудование функционирует в режимах наиболее эффективного распределения продолжительности нагрузки, то есть можно варить в течение полной рабочей смены. Расширенный температурный диапазон позволяет создавать металлоконструкции даже при -20 0С.

Тем не менее, и новейшие агрегаты иногда сбоят, подводя в самый неподходящий момент. В этой статье расскажем, почему сварочный аппарат работает, но не варит.

Основные причины отказов

В сравнении с предыдущими поколениями техники современные сварочные аппараты характеризуются более сложным устройством, требующим от пользователей определённых навыков обращения. В случае появления неполадок можно провести первичную самостоятельную диагностику и ремонт.

- Некорректная работа сварочной «начинки» (внутренние проблемы).

- Ошибки с настройками режимов (внешние ошибки).

Понятно, что у новичков чаще случаются помехи из второй группы, поэтому до того как обращаться в мастерскую или вскрывать сварочный инвертор самому, желательно проверить выбранные установки. Основные ошибки с настройками и способы их устранения производители приводят в инструкции.

Как устранить внешние неисправности

- Аппарат включён, но сварочный процесс вести невозможно.

- Дуга горит крайне нестабильно. Наблюдается повышенное разбрызгивание металла.

- В ходе образование шва происходит постоянное залипание электрода.

- После включения аппарат не реагирует на действия пользователя.

Сварочный аппарат включён, варить невозможно

Необходимо проверить целостность кабеля. Не исключена вероятность, что он повреждён. Кроме того, инвертор может не работать по причине отсутствия массы на свариваемой детали.

Проблемы с дугой

Ошибка возникает, если сварочный ток настроен неправильно. Параметр напрямую зависит от диаметра и типа электрода, также значение должно соответствовать скорости, с которой работает сварщик. Снижая скорость сваривания деталей, необходимо отрегулировать и ток на аппарате.

Появление залипания

- В процессе сварки понизилось напряжение.

- Ухудшился контакт электрода с поверхностью свариваемой детали в результате сильного окисления (в сварочную зону поступает кислород). В этом случае процесс необходимо остановить, дождаться охлаждения металла и зачистить зону от оксидной плёнки.

- Сечение кабеля не соответствует мощности сварочника (меньше необходимого).

- Выбраны провода слишком большой длины (более 30 м).

- Восстановить повреждённую изоляцию кабеля.

- Подтянуть ослабевшие контакты.

Электрод может залипать в результате возникновения замыкания в обмотках трансформатора или сварочных проводах, перегрузки электронной схемы, пробоя конденсаторного фильтра, вышедших из строя диодов.

Отсутствие реакции аппарата

Возможные неполадки могут быть связаны с падением сетевого напряжения. Кроме того, подобную проблему часто вызывает слишком слабый автомат в щитке, отключающий линию во время подключения оборудования. К аналогичной реакции приводит активация внутренней защиты инвертора после слишком длительной работы без перерыва. В этом случае необходимо сделать остановку на 20–30 минут, чтобы система остыла, после чего продолжить работать.

Как проявляются проблемы с напряжением

Ситуация, когда сварочный аппарат включается, но не варит, знакома многим. В процессе работы дуга либо гаснет, либо совсем не поджигается. Ошибка может возникнуть в результате просадки напряжения. Если вы работаете электродом с диаметром прутка 3 мм, в сети должно быть не менее 200 В, для Ø 2мм необходимо минимум 180 В. Сетевое напряжение может падать существенно ниже этих отметок.

Если проблемы с качеством электроэнергии постоянные, а работать необходимо по месту, можно купить генератор с функцией подключения сварочного аппарата.

Также в этой ситуации поможет стабилизатор напряжения с функцией выравнивания параметра при слишком низких значениях (от 140 В). Если просадки ещё ниже, устанавливают стабилизатор через повышающий трансформатор. Последнее устройство выводит напряжение на заданный уровень, а стабилизатор поддерживает рабочий диапазон. Только трансформатор ставить нельзя. В случае выхода сетевого напряжения на нормальные значения, прибор продолжит поднимать его к установленному диапазону. В результате напряжение может выйти за предельные 280 В, которые способна выдерживать бытовая техника, и потребители просто сгорят.

Причины самопроизвольного отключения оборудования

Если оборудование начало самопроизвольно отключаться, можно самостоятельно диагностировать сварочный аппарат. У большинства моделей предусмотрена функция автоматической защиты от критических ситуаций. Как только параметры выходят за номинальные, система блокируется с одновременным отключением вентилятора.

В таком случае следует проверить сетевое напряжение и убедиться в работоспособности предохранителей на обмотках сварочного трансформатора. Если в этой части всё в порядке, проверяют токовые обмотки. При обнаружении дефекта их либо перематывают, либо меняют на новые. Следом тестируют состояние выпрямителей диодов, неисправные элементы подлежат замене. Случается, что ломается фильтрующий конденсатор (дефектный также необходимо заменить).

При любых неполадках необходимо убедиться, что блок охлаждения сварочного оборудования работает исправно и внутренние пространство не перегревается.

Если аппарат долгое время находится под пиковыми нагрузками, охлаждающий блок перестаёт справляться. Для того чтобы вернуть технику в работу, необходимо сделать перерыв на 30–40 минут. Конструкция, которой обладают сварочные инверторы , предусматривает необходимость в перерывах во время работы. Например, непрерывно варить можно в течение 7–8 минут, после чего сварочнику дают «отдохнуть» 3–4 минуты.

К ремонту сварочного аппарата инверторного типа желательно приступать после изучения схемы и принципа работы оборудования.

Точечная сварка

Точечная сварка - популярный способ сваривания различных металлических конструкций. При помощи него можно быстро и качественно соединить различные тонкие металлы. По этой причине этот вид сварки часто применяются при изготовлении электротехнических приборов, а также при соединении листовой стали с толщиной не больше 2 мм.

Благодаря тому, что точечная технология достаточно простая, ее часто применяют в домашних условиях и на производстве. Но все же чтобы во время ее проведения не возникло проблем стоит изучить главные особенности и нюансы.

Общая информация

Что такое точечная сварка и для чего она используется? Этот вопрос интересует начинающих специалистов, которые занимаются изготовление конструкций из металлов. Это распространенный метод сваривания, который относится к подвиду контактной сварки. Во время процесса металлические элементы привариваются друг к другу в одной или в нескольких точках.

Прочность сварного шва может зависеть от структуры и параметров точек. Кроме этого на показатели прочности соединения оказывают влияние другие не маловажные факторы:

- свойства используемых электродов;

- сварочный ток;

- период протекания тока через свариваемые элементы;

- степень усилия сжатия;

- поверхность компонентов, которые используются для сваривания.

Контактная точечная сварка является востребованным методом сваривания металлических изделий. Он обладает высокой производительностью, а также имеет широкую область использования. Его применяют в разных сферах производства:

- для сваривания тонких деталей при изготовлении электротехнических приборов;

- в автомобилестроении, особенно, когда требуется сварить тонкие стальные листы с толщиной от 2 до 20 мм;

- в самолетостроении;

- в судостроении;

- в машиностроении и других областях.

Рассматривая, где применяется точечная сварка, стоит обратить внимание не то, что этот метод используют при прокладке нефтепроводов и газопроводов.

Принцип проведения работ

Технология контактной точечной сварки обладает характерными особенностями, которые необходимо учитывать при ее проведении. Во время процесса используется тепло, которое проявляется при пропускании тока по электродам через соединяемые внахлест металлические элементы в зоне их плотного сжатия. Именно оно и производит нагревание металлического сплава и его последующее расплавление.

Вместе с пропусканием электрического тока выполняется сжатие металлических частей электродами. Во время тесного контакта расплавленных областей возникает их постепенное сплавление, которое усиливается точечным диффузным проникновением, проявляющееся во время сжатия частей металла.

В отличие от других методов сваривания точечная TIG сварка имеет следующие свойства:

- Быстро соединяет металлические элементы (всего за несколько секунд).

- Во время нее используются большие значения электрического тока (свыше 100 Ампер).

- Наблюдается небольшое напряжение в рабочей зоне (от 1 до 10 В).

- Использование сжимающего сдавливания в точке сваривания (от 10 до 100 кг и выше).

- Точечная область плавления.

Фазы процесса

Чтобы понять, как работает точечная сварка, стоит рассмотреть основные фазы процесса, а всего их три. Каждая имеет характерные особенности, которые оказывают влияние на итоговые результаты. В первой фазе производится сжатие металлических компонентов. Это вызывает появление пластичной деформации в области контакта. Для этих целей сварочное оборудование дополнено специальными клещами.

При проведении второй фазы подается ток к зоне контакта. Это вызывает расплавление металла в точке сваривания и образование расплавленного ядра. Пока проходит ток, наблюдается расширение ядра до максимальных показателей. Сжимание свариваемых компонентов вызывает образование пояса с плотной структурой вокруг жидкого ядра, именно он предотвращает выход расплавленного металла за пределы сварочной зоны.

Во время третьей фазы сварочный ток выключается, а металл в это время остывает и кристаллизуется. При охлаждении прижимное состояние элементов сохраняется некоторый период, это снимает напряжение.

Стоит отметить! Все важные требования и правила проведения работ указываются в ГОСТах и документации. А подробная схема точечной сварки с указателями поможет понять, как должен правильно проводиться процесс сваривания.

Достоинства и недостатки

Точечная сварка проволоки имеет положительные и отрицательные качества, которые обязательно нужно рассмотреть, перед тем как приступать к работам. От них будут зависеть прочностные характеристики сварного соединения.

К преимуществам сварочной технологии можно отнести:

- Для проведения работ не потребуется применять электроды, проволоку и флюсы. Это сэкономит не только время, но и деньги.

- Сварной шов получается ровным и прочным.

- Деформация незначительная, она может наблюдаться только в местах точек.

- Простое и легкое проведение. Контактная точечная сварка может с легкостью проводиться своими руками.

- При помощи данного метода сваривания можно соединять как толстые, та и ультратонкие детали.

- Возможность автоматизации и роботизации сварочного процесса.

- Высокая культура производства.

- При проведении сварочных работ наблюдается высокая экологичность. Это значит, что данная технология не оказывает негативного влияния на состояние здоровья.

- Высокая производительность. Точечная технология способна выполнять большой объем работ, за минуту она формирует до нескольких сотен сварных точек.

Автоматическая и ручная точечная сварка имеет негативные качества, но по сравнению с достоинствами их не так много и они незначительные. К недостаткам данной технологии можно отнести:

- точечное сваривание подходит только для соединения внахлест тонких листовых стальных изделий и стержневых материалов;

- готовые соединения имеют низкую герметичность в отличие от швов, которые производятся при помощи сварки с использованием электродов;

- сложное диагностирование сварного соединения;

- высокие требования к чистоте металла при сварке;

- для работы с оборудованием необходимо иметь опыт, требуется уметь правильно его настраивать.

Многие интересуются, как сделать точечную сварку в домашних условиях? Но перед тем как начинать ее самостоятельное изготовление стоит изучить особенности проведения сварочного процесса. Технология состоит из нескольких этапов, каждый из которых осуществляется с соблюдением важных требований и правил.

Точечная контактная сварка проволоки и других металлических изделий проводится в несколько этапов:

- На начальном этапе требуется провести подготовку металлических поверхностей. Свариваемые элементы требуется очистить от лакокрасочных покрытий, а также материалов, которые могут затруднять проведение тока. После очистки материалы должны без напряжения плотно прижиматься друг к другу.

- Сжимание свариваемых элементов. При помощи привода клещей необходимо плотно сжать поверхности, произойдет их частичное деформирование. Это обязательное условие, он требуется для улучшения проводимости тока между контактами клещей.

- Нагревание свариваемых металлических элементов электрическим импульсом. Чем толще элементы, тем дольше требуется удерживать нагревание. Для работ может использоваться импульс с постоянной и с регулируемой (переменной) силой тока.

- В оборудовании с автоматическим управлением присутствует этап ослабления давления на детали - это необходимо для предотвращения выдавливания металла из расплавленного ядра. Если для сварки применяются ручные клещи с механическим управлением, то этот этап пропускается.

- Далее происходит отключение тока. Визуально момент отключения можно выявить по степени нагрева зоны между электродами. После того как металлическая структура становится красного цвета, необходимо отпустить ток.

- Прижим и проковка в период остывания металла. Данные действия требуются для формирования прочной структуры сварочной точки.

Важно! Настройки оборудования, которое используется для сварки, зависят от вида металла. На качество сварного шва влияют разные факторы - технология сварочного процесса, тип импульса, режимы сжатия элементов.

Дефекты и причины их появления

Многоточечная сварка востребованный метод, который используется на производствах и в домашних условиях. При помощи него можно произвести соединение тонких металлических изделий, а сам шов выходит прочным и качественным. Однако даже во время данного способа сварки могут возникать некоторые дефекты, которые могут негативно влиять на качество результата.

Среди основных дефектов можно выделить:

- Прожог. Этот дефект имеет вид отверстия, которое возникает в обеих деталях. Сплавленные края с легкостью отрываются. Перегревание и стекание металла может возникнуть из-за нескольких условий - применение высокой силы тока, большая длительность импульса, избыточная сила сжатия. Чтобы предотвратить прожог рекомендуется снизить силу тока и прижимания.

- Выплескивание и растекание металла. При сильном сжимании или при использовании долговременного слабого импульса металл может выйти из ядра, а на его области появляются пустоты. Во время рабочего процесса выплескивание металла имеет вид искр, которые вылетают из точек. До определенного предела выплескивание не наносит особый вред качеству шва, но все же наличие этого факторы снижает прочность сварного соединения.

- Непровар. Не прогревание ядра может проявляться по ряду причин - слабая степень подаваемого импульса, оказание недостаточной силы сжатия, ослабление клещей. Непровар может возникнуть в случаях, когда сварные точки находятся рядом - соседняя точка выступает шунтом, через который может проходить часть объема электрической энергии. Это значит, что она не будет применяться для расплавления металла.

- Уменьшение показателей диаметра сварки. Недостаточная площадь расплава может появляться в случаях, когда подается слишком короткий импульс или наблюдается не слишком плотное прилегание свариваемых элементов. В данных ситуациях в одной точке может быть один или несколько микросплавов, в сумме они значительно слабее цельной точки.

Контактная или бесконтактная точечная сварка должна выполняться в соответствии с определенной технологией. Но все же этот метод обладает некоторые сложностями, которые могут привести к появлению разных дефектов. А тяжелая и неточная диагностика не дает точной картины о качестве и виде полученного сварного соединения.

Если после проведения сварки будут выявлены вышеперечисленные дефекты, то для их устранения можно воспользоваться следующими рекомендациями:

- провести повторное проваривание точки;

- высверливание и последующая сварка при помощи полуавтомата;

- если отмечаются наружные выплески металла, то их можно аккуратно зачистить;

- проковка горячей точки;

- установка сварной или вытяжной заклепки.

Покупать или сделать своими руками

Самодельная точечная сварка для сварки авто и других изделий позволяет существенно сэкономить деньги на покупку оборудования. Профессиональные приборы стоят достаточно дорого, по этой причине они в основном применяются на производствах, где объем работ с лихвой перекрывает затраты на закупку сварочного оборудования.

Но вот как самому сделать точечную сварку? Конечно, для этого могут потребоваться определенные знания, опыт. Дополнительно можно изучить специальную литературу, инструкции с процессом сооружения домашнего сварочного аппарата. Для облегчения процесса может применяться специальная схема точечной сварки своими руками.

Самодельная точечная сварка может использоваться для кузовных работ, для ювелирного дела, для изготовления, ремонта различных радиоприборов. Оборудование всегда пригодится для работ в гараже. При работе с ним не будет возникать особых сложностей, а если соблюдать все правила технологии, то можно будет получить прочные и качественные сварные швы.

Точечная сварная технология является универсальный методом соединения металлических конструкций, который может использоваться на производстве и в домашних условиях. Но все же чтобы получить прочный и качественный шов необходимо знать важные нюансы, правила и принципа проведения работ. Не стоит забывать про возможные дефекты, которые могут негативно отразиться на структуре соединения изделий.

Интересное видео

Читайте также: