Точечная сварка от аккумулятора 12 вольт

Обновлено: 01.05.2024

Небольшая статья про самостоятельное изготовление аппарата для контактной сварки аккумуляторов (18650 и аналогичных). С помощью подобного устройства можно в домашних условиях и из подручных материалов сваривать и ремонтировать аккумуляторные батареи и сборки. Дешево, сердито и доступно каждому.

Приветствую всех!

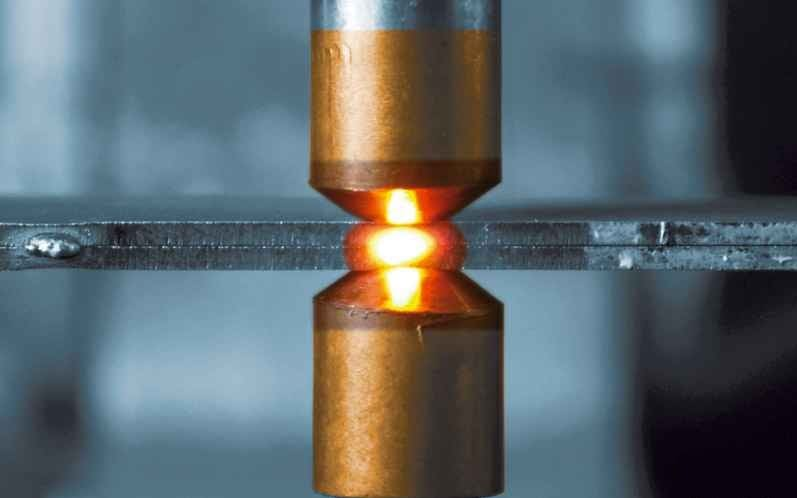

Точечная сварка является разновидностью контактной сварки (источник).

Есть покупные варианты, тот же SUNKKO, но практически все варианты требуют доработки под свои материалы и нужны — увеличения тока, замены таймера и так далее. Проще самостоятельно изготовить вариант «под себя».

Преимущества — вы получаете заведомо функциональный вариант, с заложенными характеристиками. Какие вам нужны — такие и предусмотрите.

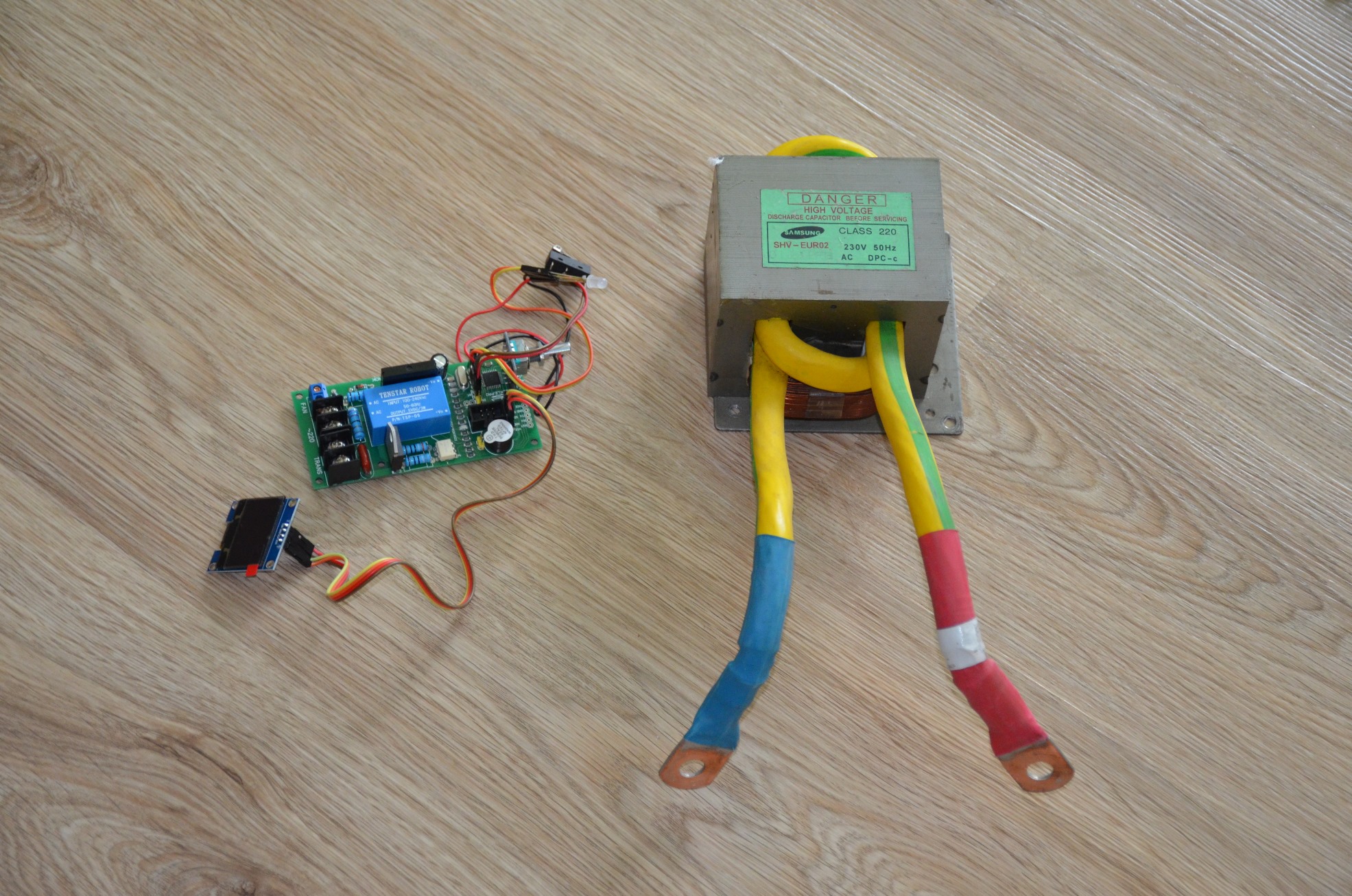

Базовые и проверенные варианты DIY строятся на базе мощного трансформатора (понижающего) и таймера с реле. Есть возможность сделать еще проще — просто электроды с питанием от автомобильного аккумулятора, но это не самый удобный вариант.

- высокий ток сварки (до 600. 900А);

- двойной импульс сварки;

- подстройка длительности импульса (доли секунды);

- питание платы без вспомогательного трансформатора;

- открытая прошивка (Arduino) и возможность корректировки кода.

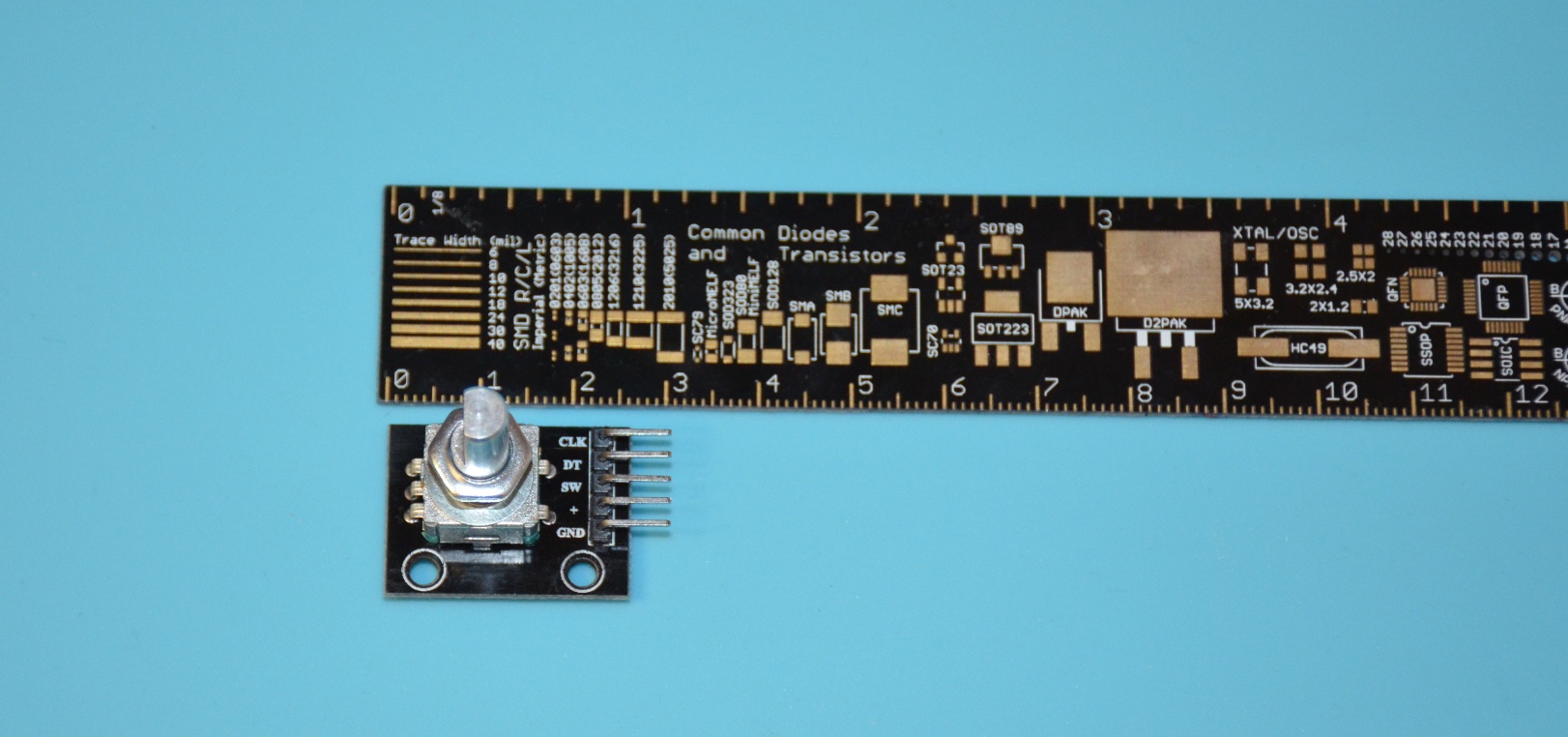

Плату управления можно найти в сборе, так и отдельно (печатную плату). Для самостоятельного изготовления печатной платы (ЛУТ) прикрепляю файл dot_svarka.lay6.

Дополнительно был куплен энкодер KY-040 для управления меню и внесения регулировок.

Для удобства был выбран OLED дисплей с диагональю 0,96" и шиной I2C (4pin). Этот вариант корректно работает с библиотеками Arduino, и внешне прилично выглядит. Можно использовать и другие варианты, при условии соответствующих правок.

Для подачи сигнала сварки используется кнопка или микропереключатель (концевик).

Подойдет и простая педалька, тут кому и что удобно. Это простое двухпроводное подключение.

Дополнительно потребуются провода, предохранители, вилка, коннекторы, вентилятор и так далее… Мелочевка, которую можно найти под рукой или в ближайшем радиомагазине. А у запасливого самодельщика должно быть в наличии.

Потребуются расходные материалы, например, никелевая лента для сварки элементов.

Есть неплохая модель 3D-печатной ручки для контактной сварки (Spot Welder Handle ZBU-4.2 w/button).

Сборка устройства не является затруднительной. Наиболее затратно для меня было найти хороший мощный понижающий трансформатор. Один из самых доступных вариантов — трансформатор от СВЧ-печи, вместо вторичной повышающей обмотки которого наматывается 1,5. 2 витка толстого медного провода (сечение 50. 70 кв. мм).

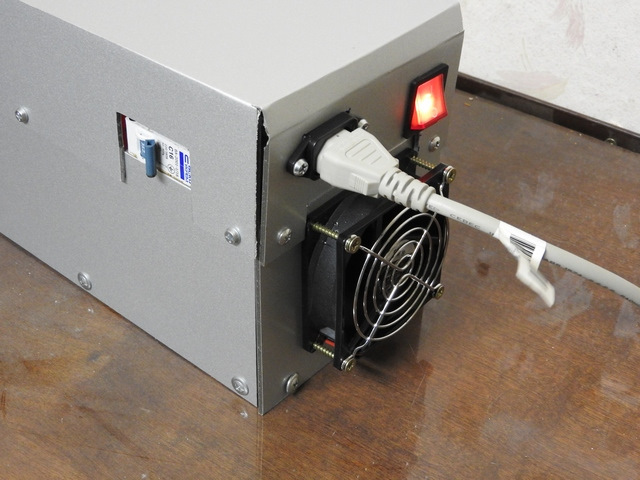

Сознательно не пишу про корпус устройства — никаких особых требований нет. Обычно используют корпуса для РЭА или от старых устройств. От себя могу порекомендовать экранировать корпус изнутри от помех импульса, а также предусмотреть вентилятор охлаждения трансформатора, который прилично нагревается при длительной работе.

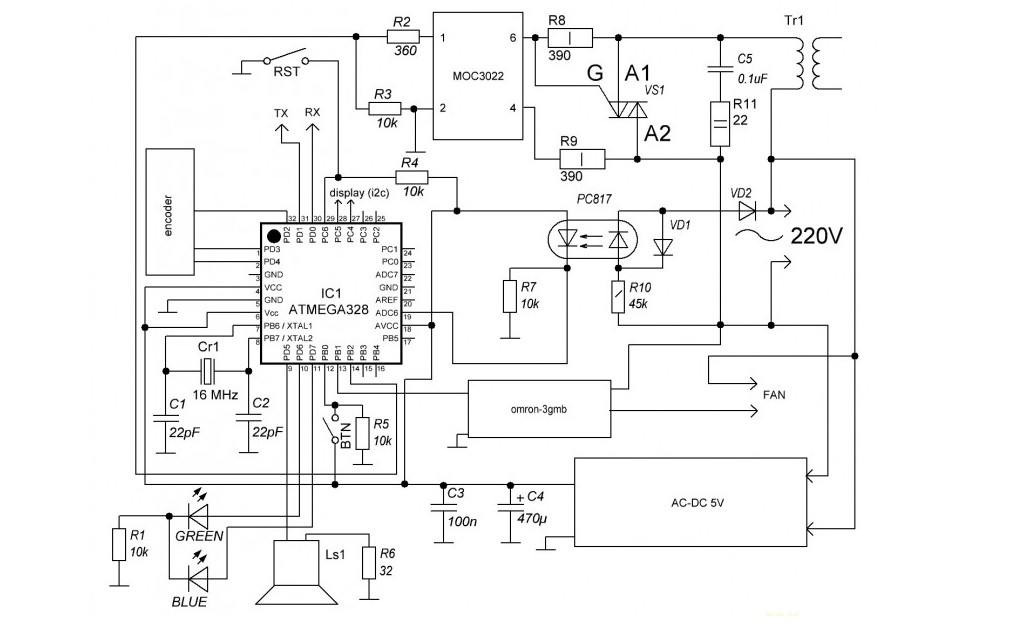

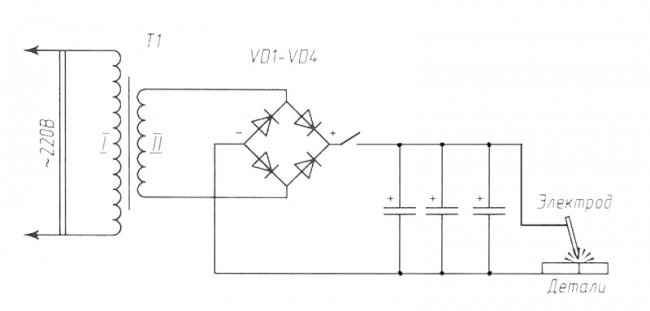

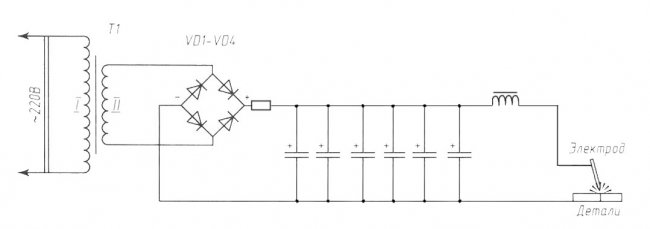

Схема платы сварки выглядит следующим образом.

После сборки лучше всего провести тесты и определить оптимальные значения длительности импульса. В моем случае использован медный провод 6 кв. мм в качестве электродов.

Двойной импульс проваривает хорошо, длительность подбираем в зависимости от толщины ленты. На отрыв держит не хуже заводской сварки.

Теперь можно без проблем собрать большую батарею для электровелосипеда, отремонтировать батарею для гироскутера и модернизировать шуруповерт.

Аппарат точечной сварки для аккумуляторов своими руками.

Началось всё, как ни странно, не с необходимости варить аккумуляторы, а с моей любви решать нестандартные задачи. Ко мне в магазин пришли пластины для сварки аккумов. Посмотрел я на них, потом на пару 18650, у которых одна перемычка держалась "на соплях", и оторвал её. Так у меня появился стимул…

Дня три перелопачивал интернет. Как оказалось, всё до банального просто. Дело было за трансформатором от микроволновки, который не преминул найтись в запасах нашей конторы.

Не буду расписывать процесс срезания старой обмотки, это всё расписано на многих ресурсах. Больше времени занял поиск провода для вторичной обмотки. Нашёлся на 16 кв.мм. Не айс, конечно, другие вон по 50 квадратов мотают. Особо настырные с какой-то матерью и все 70 забивают. Но что есть, то есть, начинаем эксперименты.

Первое нажатие на кнопку было, как первый секс, — вроде в теории знаешь, что произойдет, но, всё равно волнительно. Готовился по полной — защитные очки, перчатки, включенный фонарик на случай вылетания автомата на щитке…

Нет, это не то, что вы подумали — с первым сексом всё было нормально.)) А вот опыта коротких замыканий… Нет, вот так — КОРОТКИХ ЗАМЫКАНИЙ. Так вот такого опыта у меня предостаточно. До сих пор к стене прикручены остатки бокорезов, которыми случайно (О! это великое "случайно!) перекусил кабель, идущий от аккума моего электровела.

Но мы отвлеклись. Первые попытки были так себе. Что-то приваривалось, что-то отваливалось. Электроды не затачивал, думал надурняка всё получится. В общем, чисто русский подход.

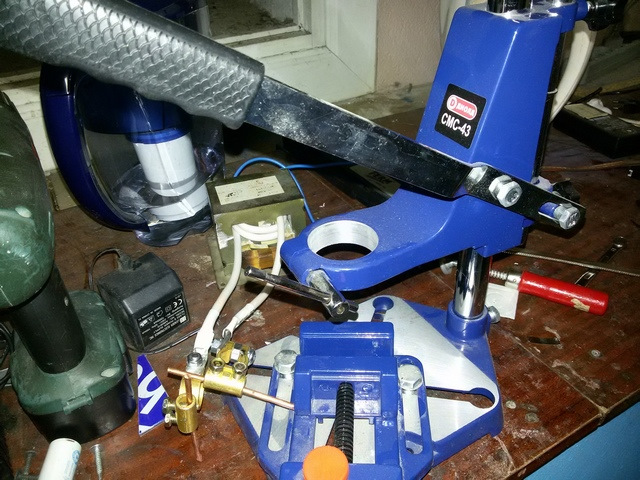

Тем не менее, окрыленный успехом и ослепленный искрами, я стал обдумывать конструкцию. На глаза попалась станина для дрели. Это показалось хорошей идеей, и работа закипела…

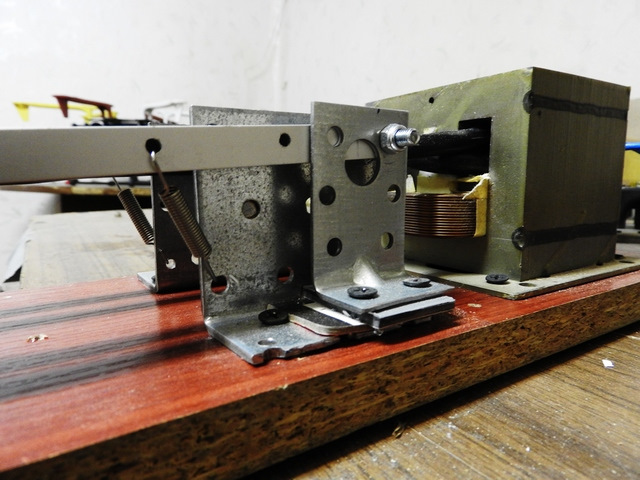

Хорошо, что я не успел испоганить хорошую вещь. Как оказалось, идея была не самая лучшая. Глубже нырнув в теорию, и пересмотрев кучу конструкций других самодельных и заводских аналогов, я определился с концепцией — два раздельных горизонтальных рычага, подпружиненные для обеспечения усилия прижима около 400 грамм. Большинство китайцев и многие самодельщики упрощают конструкцию, закрепляя электроды жестко на корпусе. Но прижать плоскую поверхность к двум электродам с одинаковым усилием не так просто. Особенно, если в руках батарея круглых скользких аккумов, которые так и наровят разбежаться. Но мы же не ищем легких путей! Поэтому только хардкор, только раздельные крепления.

Концепция — концепцией, но вот конструкция рождалась в муках. Ввиду отсутствия токарно-фрезерных ресурсов, целиком проект я никогда не планирую. Иду от одной базовой точки к другой. Причем всё это перемежается с моментами созерцания стеллажа с гордой наклейкой "Конструкционные материалы", на котором хранятся всякого рода обрезки металла, пластика, картона и прочих полезных в хозяйстве вещей и рысканием по темным углам мастерской с фонариком в надежде, что на глаза попадется какая-нибудь неведомая хрень, которая, пролежав 7-8 лет в пыли, путем хитрых манипуляций превратится в нужную мне деталь. В такие моменты я, как никто, понимаю Микеланджело, который четыре месяца приходил в мастерскую и смотрел на глыбу мрамора, а, когда его спросили "Что ты делаешь?", он ответил — "Я работаю…".

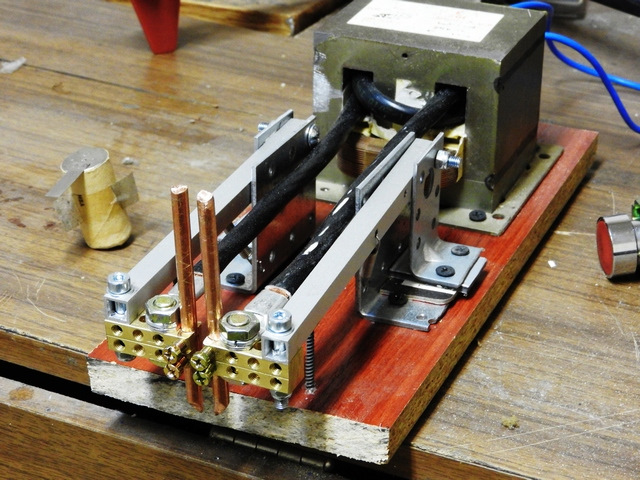

В процессе нашелся более толстый провод на обмотку — 25 квадратов. По опыту других создателей, для сварки аккумов этого достаточно. Ну, гвозди варить я не планирую…

Не буду утомлять описанием процесса постройки механики. Это на словах просто — "собрал агрегат", а на деле — это бесчисленное сверление, пересверление, расточка, скручивание, раскручивание, подгонка, и снова прикручивание.

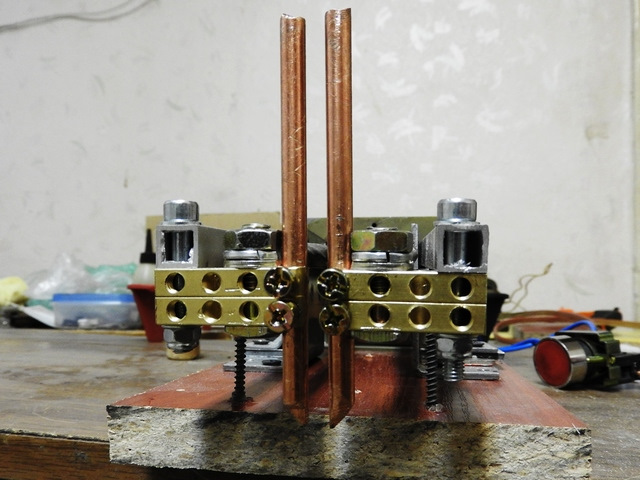

В итоге — две независимых подпружиненных штанги, электроды из 6 мм медных паяльных жал, заточенных соответствующим образом для обеспечения расстояния между точками около 5 мм.

Электроды зажимаются в держателях, сделанных из соединительных электротехнических планок.

Думаю, конструкция получилась удачная, с минимальным количеством промежуточных соединений силовых линий. Это уменьшает вероятность потерь на сопротивлении соединений.

Корпус сразу планировался из композита. Это "бутерброд" из пластика, зажатого между алюминиевыми слоями. Мой любимый материал для поделок еще со времен работы в рекламном агентстве — легко обрабатывается и не требует финишной окраски. Бывает разных цветов. Используется в рекламном деле. Такой вот лайфхак, пользуйтесь! :)

Рисуем в Кореле макет развертки со всеми отверстиями, добавляем линии сгиба, отдаем на фрезеровку в любую рекламную фирму и, вуаля, у нас практически готовый симпатичненький корпус.

Конечно, не обошлось без косяков. Изначально рисовал под 4 мм композит, а в рекламном был только 3 мм. Переделывал на работе, а там клиенты постоянно дергали, ну и запутался с расчетами. В результате на 6 мм ошибся с длиной верхнего отсека. Дремель в руки, очки на морду и точить. Я, всё-таки не фрезер, поэтому сзади заметен косячок)). Но на скорость не влияет, так что оставил как есть.

Сварочный аппарат на 12 В из батарейки для сварки тонкого металла

Порой возникает необходимость в электросварке мелких деталей, на которые не будет оказываться серьезная нагрузка. При отсутствии сварочного аппарата такую задачу можно решить с помощью аккумулятора и графитного стержня из пальчиковой батарейки. Рассмотрим этот способ подробней.

Материалы:

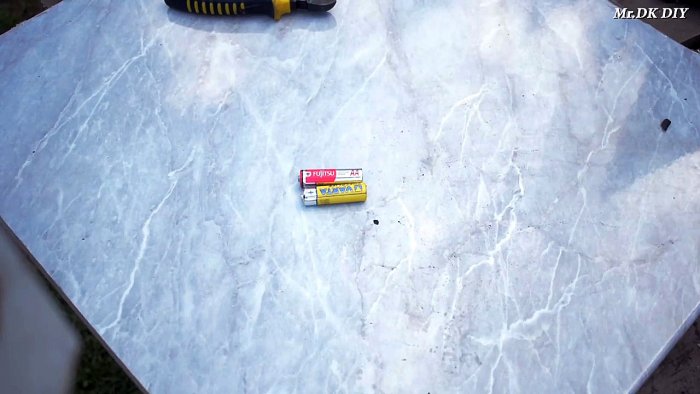

- старые испорченные батарейки АА;

- аккумулятор 12В;

- клемма;

- сварочный или другой кабель большого сечения.

Сборка сварочного аппарата и сварка

В качестве электрода для сварки будет применяться графитовый стержень из пальчиковой батарейки. Для этого ее нужно аккуратно разобрать бокорезами. Работать лучше в перчатках, чтобы не порезаться о корпус батарейки. В этом деле лучше не спешить, поскольку можно сломать стержень.

К клеммам аккумулятора нужно присоединить по отрезку сварочного кабеля. На батареях с низким емкостью лучше использовать короткие провода, чтобы уменьшить сопротивление. Оптимально применять отрезки длиной 40-60 см. На аккумуляторах 60, 75 Ач можно использовать длинный кабель.

На второй конец плюсового кабеля ставится клемма. К ней прикрепляется графитовый стержень из батарейки. Его нужно крепко зажать, чтобы получить надежный контакт.

Минусовой провод нужно прикрепить к детали для сварки. При отсутствии специальной сварочной массы его можно просто придавить. Прижимать нужно плоскогубцами или другим инструментом с изоляцией.

При касании графитовым стержнем к деталям, тот начнет разогреваться и плавить металл. От этого они будут свариваться между собой. Поначалу грифель обгорает, пока с него не сойдут остатки кислоты из батарейки, а потом варит лучше.

Такой способ сварки сопровождается коротким замыканием на аккумуляторе, что вызывает нагрев батареи. Если та закипит, то может взорваться. В связи с этим нельзя долго держать цепь замкнутой. Нужно делать паузы и периодически проверять температуру аккумулятора. В идеале его накрыть, чтобы в случае взрыва на тело не попали брызги кислоты. Вероятность этого очень мала, но перестраховка не помешает. Сварка забирает много энергии, поэтому одного заряда хватит буквально на пару минут.

Вместо графитового стержня можно использовать сварочные электроды. В этом случае получится действительно надежное соединение, способное держать нагрузку. Также можно пользоваться стержнями из батареек на обычной сварке, если нет под рукой электродов.

Смотрите видео

Простой аппарат для точечной сварки

Работа устройства очень проста. При нажатии на кнопку, которая установлена на сварочной вилке, происходит зарядка конденсаторов до 30 В. После этого на сварочной вилке появляется потенциал, так как конденсаторы подключены параллельно вилке. Для того чтобы сварить металлы соединяем их и прижимаем вилкой. При замыкании контактов происходит короткое замыкание, в результате чего проскакивают искры и металлы свариваются между собой.

Сборка аппарата для сварки

Припаиваем конденсаторы между собой.

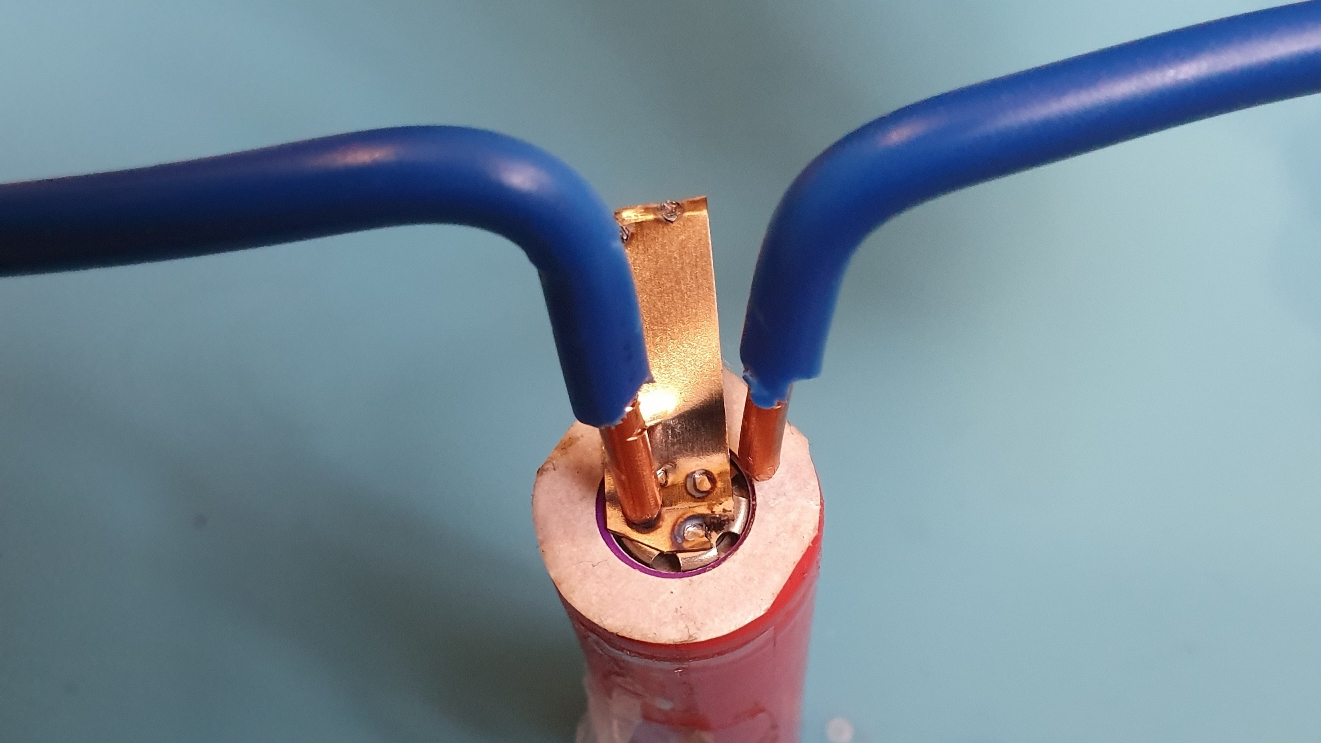

Делаем сварочную вилку. Для этого берем два отрезка толстой медной проволоки. И припаиваем к проводам, изолируем места пайки изолентой.

Корпусом вилки будет служить алюминиевая трубка с пластиковой заглушкой, через которую будут торчать сварочные вывода. Чтобы вывода не проваливались, сажаем их на клей.

То есть к сварочной вилке идут четыре провода: два для сварочных электродов и два для кнопки.

Собираем устройство, припаиваем вилку и кнопку.

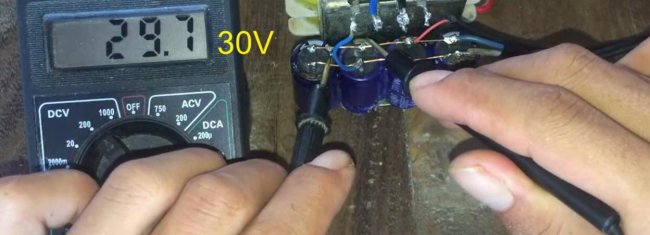

Измеряем напряжение на конденсаторах. Оно примерно равно 30 В, что вполне приемлемо.

Пробуем сваривать металлы. В принципе терпимо, учитывая то что я взял не совсем новые конденсаторы. Лента держится довольно неплохо.

Первое, что бросается в глаза, так это большее число конденсаторов, что существенно повышает мощность всего аппарата.

Далее, вместо кнопки – резистор сопротивлением 10-100 Ом. Я решил, что хватит с кнопкой баловаться – все заряжается само через 1-2 секунды. Плюс ко всему кнопка не залипает. Ведь ток мгновенного заряда также порядочный.

И третье это дроссель в цепи вилки, состоящий из 30-100 витков толстой проволоки на ферритовом сердечнике. Благодаря этому дросселю будет увеличено мгновенное время сварки, что повысит её качество, и будет продлена жизнь конденсаторов.

Конденсаторы, эксплуатирующийся в таком аппарате контактной сварки обречены на ранний выход из строя, так как такие перегрузки им не желательны. Но их с лихвой хватит на несколько сотен сварочных соединений.

Сморите видео сборки и испытаний

Читайте также: