Точечная сварка переменным током

Обновлено: 09.05.2024

В двадцатом веке сварочный аппарат переменного тока был самым распространенным устройством сварки металлов в строительстве и промышленности. Это объясняется простотой конструкцией аппарата.

Если говорить кратко, он представляет собой силовой понижающий трансформатор, вторичная обмотка которого имеет несколько выводов. В зависимости от того какой метал нужно варить, какой толщины, каким электродом, сварщик выбирает тот или иной вывод вторичной обмотки.

Виды устройств

Сварочные аппараты, работающие за счет действия переменного тока, подразделяются на следующие виды:

- оборудование для ручной электродуговой сварки с помощью отдельных электродов покрытых флюсом;

- оборудование для ручной аргоновой электросварки с помощью неплавящихся электродов из вольфрама;

- полуавтоматическое оборудование, осуществляющее сварку в среде защитного и инертного газа с помощью электродной проволоки; .

В международной классификации электродуговая сварка получила обозначение ММА-АС или ММА-DC, в случае ручной электросварки одиночными электродами, а аргоновая сварка с неплавящимися электродами – TIG.

Конструкция на трансформаторах

Обычный аппарат для сварки по размерам и форме выглядел как стиральная бытовая машинка на колесах, только еще тяжелее. Замкнутый магнитопровод располагался вертикально. Внизу находилась первичная обмотка трансформатора.

Вторичная обмотка была подвижной. Она прикреплялась к гайке вертикального винта с ленточной резьбой. На крышке корпуса располагался рым-болт с ручкой.

При вращении ручки гайка с вторичной обмоткой перемещалась по винту, изменяя магнитный поток, проходящий через катушки. Таким образом, осуществлялась регулировка сварочного электротока.

Для перемещения аппарата на крышке имелась ручка, для присоединения проводов сварочной цепочки на боковой стенке располагался зажим. Все стенки имели щелевые отверстия для охлаждения трансформатора.

Говоря о таких аппаратах в прошедшем времени, имеется в виду, что сейчас в большинстве своем используют сварочные инверторы переменного и постоянного тока. Сварочным оборудованием на основе силового трансформатора практически не пользуются.

Чтобы сварочный шов получался качественным, требуется круто падающая вольтамперная характеристика трансформатора. Это достигается двумя способами. Первый вариант: в трансформаторе с нормальным магнитным рассеянием и отдельной реактивной катушкой (дросселем) регулировку сварочного процесса осуществляют за счет изменения зазора в сердечнике дросселя.

Второй вариант: регулировка осуществляется за счет изменения зазора между первичной и вторичной катушками. При этом изменение электротока в широком диапазоне не приводит к изменению напряжения дуги, что положительно сказывается на качестве шва.

Оборудование для контактной сварки

У аппаратов контактной сварки в момент сварочного процесса у маломощных устройств сварочный ток достигает 5000-10000 А, в мощных устройствах доходит до 500 кА. Поэтому к трансформаторам предъявляются высокие требования.

Они являются понижающими трансформаторами с рядом конструктивных особенностей:

- чтобы получить максимальный электроток вторичная обмотка выполняется из одного витка;

- первичная обмотка выполняется на дисковом сердечнике в виде отдельных секций. Разбивка катушек на секции необходима для регулировки электротока, а диск для равномерного охлаждения;

- вторичная обмотка выполнена в виде параллельно соединенных медных дисков. Для защиты от влаги они залиты эпоксидной смолой;

- предусматривается воздушное или водяное охлаждение.

Аппараты контактной сварки в большинстве своем однофазные с сердечниками броневого типа. Так как качество сварки сильно зависит от длительности сварочного импульса, то коммутационное оборудование достаточно сложное – плата за точность.

Аппараты испытывают большие механические нагрузки, до 400 пусков минуту, поэтому к ним предъявляются дополнительные требования по прочности конструкции.

Маломощные аппараты контактной сварки имеют сварочной ток до 5000 А, весят около 20 кг и сваривают металл толщиной до 2,5 мм. Широко применяются в домашних условиях и мелких мастерских.

Конструкция инвертора

Инверторы иногда называют сварочными аппаратами постоянного тока, поскольку при их работе на первом этапе происходит преобразование переменного напряжения в постоянное.

Инверторы активно вытесняют аппараты на трансформаторах благодаря небольшому весу, компактным размерам и высокой производительности.

Сварочный инвертор состоит из высоковольтного выпрямительного диодного моста и фильтра низких частот, генератора частоты в пределах 30-70 кГц, силовых высоковольтных ключей, разделительного конденсатора и понижающего трансформатора. Он выполняет функцию преобразователя низкочастотного переменного тока в высокочастотный.

Напряжение 220 В 50 Гц подается на выпрямительный мост, где происходит его выпрямление, фильтр снижает пульсации и поступает на электронные ключи выполненные на биполярных транзисторах с изолированным затвором или полевых транзисторах.

На выходе ключей, благодаря блоку управления на основе генератора частоты, получается сигнал частотой 30-70 кГц. Проходя через разделительный конденсатор, электроток избавляется от постоянной составляющей и поступает на первичную обмотку понижающего трансформатора.

На выходе вторичной обмотки получается высокочастотный переменный ток, который используется для сварки. По сути, сварочные инверторы переменного тока выполняются, как импульсные источники питания без выпрямительного блока на выходе.

Из-за быстрого перехода через ноль сварочные инверторные аппараты переменного тока имеют устойчивую, равномерную дугу, что положительно сказывается на качестве шва.

Использование инвертора позволяет получить малогабаритный аппарат большой мощности. Недостатком инвертора можно считать высокую чувствительность к скачкам напряжения.

Достоинства и недостатки

Ручная дуговая сварка переменным током работает на основе силового трансформатора, имеющего простую, надежную и недорогую конструкцию. Она может работать практически в любых условиях и длительное время без перерывов.

К недостаткам нужно отнести невысокую производительность сварочных работ, необходимость постоянного удаления шлака. Сварочный шов получается хуже, чем дает сварка постоянным током.

Аргоновая сварка с использованием аппарата переменного тока с неплавящимися электродами дает сварной шов высочайшего качества, позволяет варить металл большого сечения, отсутствуют брызги.

К недостаткам нужно отнести необходимость использования дополнительного оборудования в виде газовых баллонов и низкую производительность работ.

Электроды и особенности работ

Для сварки переменным электротоком электроды разработаны давно и имеют большое разнообразие. При использовании инверторов пришлось создавать новые электроды из-за специфики высокочастотного переменного тока.

Наиболее широко применяются электроды марок АНО, ОЗС, МР. Они используются для сварки углеродистых и низколегированных сталей. Обеспечивают легкое разжигание электрической дуги и равномерность ее поддержания, легкое удаление шлака. Могут применяться для сварочных аппаратов переменного и постоянного тока.

Главная особенность сварки переменным током заключается в изменении полярности протекающего через электрическую дугу тока. Из-за того, что на частоте 50 Гц время перехода через ноль довольно большое, дуга почти гаснет, получается неравномерной.

Это приводит часто к пористости шва, снижению его качества. При использовании высокочастотного переменного электротока этот недостаток практически преодолевается.

Использование постоянного позволяет получать сварочные швы более высокого качества за счет равномерного выделения теплоты в сварочной ванне. На постоянном токе электрическая дуга зажигается при меньшем напряжении, и ее легче поддерживать сварщику.

Применение конденсаторной сварки

Одним из главных видов контактной сварки, широко применяемой в промышленности, можно назвать конденсаторную сварку. Правила ее проведения регламентирует ГОСТ.

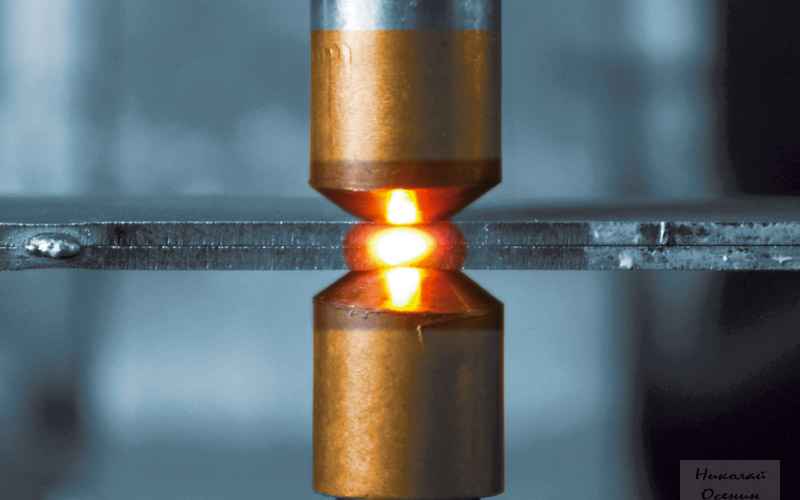

Ее принцип основан на разряде, накопленного на блоке конденсаторов электрического заряда на соединяемые изделия. В точке соприкосновения электродов происходит разряд и формирование краткой электрической дуги, достаточной для расплавления металла.

Разделение на виды

Конденсаторная сварка наибольшее распространение получила в приборостроении. Она способна сваривать металлы до 1,5 мм, причем толщина второй детали может быть значительно больше. В сварке тонких изделий по экономичности, производительности и качеству у конденсаторной сварки конкурентов нет.

Она бывает трансформаторная и бестрансформаторная. В первом варианте на конденсаторах можно накопить большую энергию за счет использования высокого напряжения и разряда через понижающий трансформатор с большими токами. Второй вариант отличается простотой и минимумом деталей.

В зависимости от особенностей образования шва конденсаторную сварку подразделяет на:

Первый, точечный способ, в основном применяется в приборостроении и производстве электронной техники. Его активно используют для сваривания тонких деталей с толстыми.

Шовная сварка, ее еще называют роликовой, используется при сваривании мембран и электровакуумных приборов. Сплошной, герметичный шов получается за счет того, что точечные соединения производятся с перекрытием. Роль электродов выполняют вращающиеся ролики.

Стыковую сварку осуществляют оплавлением или сопротивлением. При первом способе сначала возникает разряд между свариваемыми деталями, место будущего соединения оплавляется под действием образовавшейся дуги, а потом они осаживаются, после чего происходит соединение металлов. Во втором случае разряд и последующее сваривание происходит в момент соприкосновения деталей.

Преимущества

Достоинством конденсаторной сварки является то, что из-за высокой плотности энергии и малой длительности сварочного импульса зона термического воздействия очень маленькая, напряжения и деформации минимальны. Оборудование простое и производительное.

За счет того, что в момент разряда конденсаторный блок отключен от сети, он никак не влияет на ее параметры. Единственным недостатком является то, что она применяется лишь при работе с тонкими металлами.

Другим достоинством емкостной сварки является ее компактность. Для конденсаторной сварки не нужны мощные источники питания, устройство может зарядиться между переносом электрода к следующей точке.

В процессе сваривания практически отсутствуют вредные газы. Устройство очень экономично, вся запасенная энергия идет на расплавление металлов в точке соединения. Благодаря тому, что заряд на конденсаторах постоянен, получается качественная и стабильная дуга.

Конденсаторная сварка позволяет сваривать цветные металлы малой толщины. Кроме этого она может соединять разнородные металлы и сплавы благодаря высокой концентрации энергии на маленькой площади.

Благодаря тому, что система конденсаторной сварки работает в дискретном режиме (сначала заряд, затем разряд), ей достаточно воздушного охлаждения, что упрощает устройство сварочного агрегата.

Емкостной сварочный аппарат применяется для соединения сталей всех видов, деталей из латуни, алюминия, бронзы. Он может сваривать разнородные металлы, тонкие с толстыми листами.

Возможность регулировки энергии разряда и длительности импульса позволяют производить микросварку, к примеру, в механизме часов. Конденсаторный аппарат может сваривать тугоплавкие вольфрамовые нити накаливания, применяется в ювелирном деле.

Технологические особенности

В зависимости от технологического процесса сварка конденсаторного типа бывает:

- контактной;

- ударной;

- точечной.

При контактной сварке накопленная в емкости энергия разряжается на металлические детали, которые до этого были плотно соединены между собой. В месте прижима электродов возникает электрическая дуга, при которой ток доходит до 10-15 тысяч ампер при длительности дуги до 3 мс.

В случае ударной конденсаторной сварки разряд происходит в момент краткого удара электрода о заготовку. Длительность воздействия дуги 1,5 мс. Это снижает термическое воздействие на окружающую область и повышает качество сварки.

При конденсаторной сварке точечного типа дуга появляется между электродами и заготовками, находящимися между ними. Процесс разряда длится от 10 до 100 мс (зависит от установок), и соединение металлов происходит на маленькой площади.

Бестрансформаторный аппарат

Решив самостоятельно сделать аппарат для конденсаторной сварки, вначале выбирают вариант исполнения. Самый простой вариант – это бестрансформаторная схема. Ее можно реализовать с емкостями высокого или низкого напряжения.

В первом случае потребуется повышающий трансформатор и конденсаторы на 1000 В емкостью 1000 мкФ. Кроме этого потребуется высоковольтный диодный мост для выпрямления переменного тока, переключатель, электроды с соединительными проводами.

Сваривание происходит в два этапа. На первом этапе происходит зарядка емкости, на втором после переключения ее выводов на сварочные электроды и прикосновении их к месту сварки, происходит разряд, и детали соединяются. Протекающий ток доходит до 100 А, длительность импульса 5 мс. Этот вариант опасен для человека из-за высокого рабочего напряжения.

При втором варианте требуется понижающий трансформатор, батарея конденсаторов на напряжение до 60 В емкостью 40000 мкФ и более, диодный мост, переключатель.

Процесс сварки идентичен первому случаю только через точку сваривания проходят токи силой 1-2 кА и длительностью до 600 мс. Мощность трансформатора особого значения не имеет, она может быть 100-500 Вт.

Трансформаторная схема своими руками

При использовании трансформаторной схемы потребуется повышающий трансформатор и диодный мост для зарядки на 1 кВ, конденсаторы на 1000 мкФ и понижающий трансформатор, через вторичную обмотку которого осуществляется разряд накопленного заряда в месте соединения заготовок.

При таком исполнении сварочного аппарата точечной сварки длительность разряда составляет 1 мс, а ток доходит до 6000 А. После зарядки блока конденсаторов переключателем они подключаются к первичной обмотке понижающего трансформатора. Во вторичной обмотке индуцируется ЭДС, которая вызывает огромные токи при замкнутых электродах на соединяемых заготовках.

Качество сваривания будет сильно зависеть и от состояния электродного блока. Самый простой вариант представляет собой зажимы для фиксации и прижатия контакторов.

Но более надежна конструкция, где нижний электрод неподвижен, а верхний с помощью рычага может прижиматься к нижнему. Он представляет собой медный пруток диаметром 8 мм и длиной 10-20 мм закрепленный к любому основанию.

Верхняя часть прутка закругляется для получения надежного контакта со свариваемым металлом. Аналогичный медный стержень устанавливается на рычаге, при опускании которого электроды должны плотно соединяться. Основа с нижним электродом изолируется от верхнего рычага. Вторичная обмотка соединяется с электродами проводом 20 мм 2 .

Первичная обмотка наматывается ПЭВ-2 0,8 мм, количество витков равно 300. Вторичная обмотка из десяти витков наматывается проводом 20 мм2. В качестве магнитопровода можно применять сердечник Ш 40 толщиной 70 мм. Для управления зарядом/разрядом применяется тиристор ПТЛ-50 или КУ202.

Подготовка деталей

Перед началом конденсаторной сварки необходимо подготовить детали, которые предстоит соединить. С них счищают ржавчину, окалину и прочих загрязнения.

Заготовки совмещают должным образом и потом помещают между нижним неподвижным электродом и верхним подвижным. Затем они сильно сдавливаются электродами. Нажимая пусковую кнопку, подают электрический разряд.

В месте соприкосновения электродов происходит сварка металла. Разжимать электроды нужно через некоторое время, необходимое для остывания и кристаллизации места сваривания под давлением.

После этого деталь перемещается, за это время устройство успевает зарядиться, и процесс сварки повторяется. Размер места сварки должен быть в 2-3 раза больше наименьшей толщины соединяемых заготовок.

Когда нужно приварить лист до 0,5 мм толщиной к другим деталям независимо от их толщины, можно применить упрощенный способ сварки. Один электрод с помощью зажима присоединяется к свариваемой толстой детали в любом удобном месте.

В том месте, где нужно приварить тонкую деталь, она прижимается вручную вторым электродом. Можно использовать автомобильные зажимы. Затем производится сварка. Как видно, процесс не слишком сложный, и доступный для домашних условий.

Самодельная точечная сварка

Самыми простыми в изготовлении являются сварочные аппараты контактной точечной сварки переменного тока с нерегулируемой силой тока. Управление процессом сварки осуществляется изменением продолжительности электрического импульса - с использованием реле времени или вручную с помощью выключателя.

Самодельный аппарат точечной сварки

Прежде чем рассматривать конструкции самодельных аппаратов для контактной точечной сварки, следует напомнить закон Ленца-Джоуля: при прохождении электрического тока по проводнику количество теплоты, выделяемое в проводнике, прямо пропорционально квадрату тока, сопротивлению проводника и времени, в течение которого электрический ток протекал по проводнику (Q=I 2 •R•t). Это значит, что при токе 1000А на плохо выполненных соединениях и тонких проводах теряется примерно в 10000 раз больше энергии, чем при токе 10А. Поэтому нельзя пренебрегать качеством электрической цепи.

Трансформатор. Основная составляющая часть любого оборудования для контактной точечной сварки - силовой трансформатор с большим коэффициентом трансформации (для обеспечения большого сварочного тока). Такой трансформатор можно сделать из трансформатора от мощной микроволновой печки (мощность трансформатора должна быть около 1 кВт или выше) питающего магнетрон.

Микроволновая печь

Повышающий трансформатор микроволновки

Эти трансформаторы отличаются своей доступностью и большой мощностью. Такого трансформатора хватит для аппарата точеной сварки, способного сваривать стальные листы толщиной 1 мм. Если потребуется более мощный аппарат точечной сварки, то можно использовать два (и более) трансформатора (как это организовать описано ниже).

В микроволновке, для работы магнетрона необходимо очень высокое напряжение (около 4000В). Поэтому трансформатор питающий магнетрон, не понижающий, а повышающий. У его первичной обмотки количество витков меньше, чем у вторичной, а толщина обмоточного провода больше.

На выходе таких трансформаторов до 2000В (на магнетрон подается напряжение удвоенное удвоителем), поэтому не стоит проверять работоспособность трансформатора включая его в сеть и измеряя напряжение на выходе.

От такого трансформатора нужен магнитопровод и первичная обмотка (та, где меньше витков и провод толще). Вторичная обмотка срезается ножовкой или отрубается стамеской (если магнитопровод надежно сварен, а не склеен), выбивается стержнем или высверливается и выковыривается. Необходимость в высверливании возникает, когда обмотка набита в окно очень плотно и попытка её выбить может привести к разрушению магнитопровода.

Удаление вторичной обмотки трансформатора зубилом

Срезанная ножовкой вторичная обмотка трансформатора

Удаление вторичной обмотки трансформатора

При удалении вторичной обмотки нужно стараться не повредить первичную обмотку.

Кроме двух обмоток, в трансформатор могут быть вмонтированы шунты, ограничивающие ток, их тоже обязательно нужно убрать.

Магнитопровод с первичной обмоткой и шунтами

После извлечения из трансформатора ненужных элементов, наматывается новая вторичная обмотка. Для обеспечения большого тока, близкого к 1000А, необходим толстый медный провод, площадью сечения более 100 мм 2 (провод диаметром более 1 см). Это может быть либо один многожильный провод, либо пучок нескольких проводов небольшого диаметра. Если изоляция провода толстая и мешает сделать достаточное количество витков, то её можно снять, а провод обмотать тканевой изолентой. Длина провода должна быть наименьшей из возможной, чтобы не создавать дополнительного сопротивления.

Готовый трансформатор для точечной сварки

Делается 2-3 витка. На выходе должно получиться около 2В, этого будет достаточно. Если удастся впихнуть в окна трансформатора больше витков, то выходное напряжение будет больше, следовательно будет дольше ток (в сравнении с меньшим количеством витков провода такого же диаметра) и мощность аппарата.

Если есть два одинаковых трансформатора, то их можно объединить в один, более мощный, источник тока. Это может потребоваться когда в наличии два трансформатора с недостаточной мощностью или когда требуется сделать своими руками аппарат точечной сварки для работы с более толстым металлом.

Например, в случае недостаточно мощных трансформаторов, каждый из трансформаторов мощностью 0,5 кВт имеет входное напряжение 220В, выходное напряжение равно 2В при номинальном токе 250А (значение взято для примера, пусть кратковременный ток сварки будет 500А). Соединив одноименные выводы первичных и вторичных обмоток, получим устройство, в котором при том же значении напряжения (2В) номинальное значение выходного тока составит 500А (почти также удвоится и ток сварки, будут больше потери из-за сопротивлений).

Схема соединения двух трансформаторов

При этом, показанные на схеме соединения в цепи вторичных обмоток должны быть на электродах, то есть в случае двух трансформаторов мощностью 0,5 кВт будет два одинаковых провода диаметром 1 см, концы которых соединены с электродами.

Если есть два достаточно мощных трансформатора и нужно увеличить напряжение, а размеры окна магнитопровода не позволяют сделать нужное количество витков толстым проводом на одном трансформаторе, то вторичные обмотки двух трансформаторов соединяются последовательно (один провод протягивается через два трансформатора), с одинаковым количеством витков на каждом трансформаторе. Направление витков должно быть согласованно, чтобы не получилось противофазы и как следствие, напряжения на выходе близкого к нулю (сначала можно поэкспериментировать с тонкими проводами).

Обычно в трансформаторах одноименные выводы обмоток всегда обозначены. Если по каким-либо причинам они неизвестны, то их можно определить, поставив простой эксперимент, схема которого изображена ниже.

Схема определения выводов трансформаторов

Здесь входное напряжение подается на последовательно соединенные первичные обмотки двух одинаковых трансформаторов, а на выходе, образованном последовательным соединением вторичных обмоток, включен вольтметр переменного напряжения. В зависимости от направления включения обмоток может быть два случая: вольтметр показывает какое-то напряжение или напряжение на выходе равно нулю. Первый случай свидетельствует о том, что и в первичной, и во вторичной цепях объединены между собой разноимённые выводы соответствующих обмоток. В самом деле, напряжение на каждой из первичных обмоток равно половине входного и трансформируется во вторичных обмотках с одинаковыми коэффициентами трансформации. При указанном включении вторичных обмоток напряжения на них суммируются и вольтметр дает удвоенное значение напряжения каждой из обмоток. Нулевое показание вольтметра свидетельствует о том, что равные по значению напряжения на последовательно включенных вторичных обмотках трансформаторов имеют противоположные знаки и, следовательно, какая-либо из пар обмоток объединена одноименными выводами. В этом случае, изменив, например, последовательность соединения выводов первичных обмоток так, как это показано на рисунке (б), получим на выходе удвоенное значение выходного напряжения каждой из вторичных обмоток и можно будет считать, что обмотки трансформатора соединены разноименными выводами. Очевидно, что такой же результат можно получить изменив последовательность соединения выводов вторичных обмоток.

Чтобы сделать своими руками более мощный аппарат точечной сварки можно соединить подобным же образом больше трансформаторов, если только это позволяет сделать сеть. Слишком мощный трансформатор будет вызывать большое падение напряжения в сети, приводить к срабатыванию предохранителей, миганию лампочек, жалобам соседей и т.п. Поэтому мощность самодельных аппаратов для точечной сварки ограничивают обычно значениями, которые обеспечивают силу сварочного тока в 1000-2000А. Нехватку силы тока компенсируют увеличением времени сварочного цикла.

Электроды. В качестве электродов используются стержни (прутки) из меди. Чем толще будет электрод тем лучше, желательно чтобы диаметр электрода не был меньше диаметра провода. Для аппаратов небольшой мощности подходят жала от мощных паяльников.

Медный пруток

Электроды для точечной сварки

Электрод для точечной сварки

Электроды необходимо периодически подтачивать, т.к. они теряют форму. Со временем они стачиваются полностью и требуют замены.

Как уже писалось, длина провода, идущего от трансформатора к электродам, должна быть минимальной. Также должно быть минимум соединений, т.к. на каждом соединении происходит потеря мощности. В идеале на оба конца провода надеваются медные наконечники, через которые провод соединяется с электродами.

Наконечники должны быть спаяны с проводом (жилы провода тоже должны быть спаяны). Дело в том, что со временем (возможно и при первом же запуске), в месте контактов происходит окисление меди приводящее к росту сопротивления и большой потере мощности, из-за чего аппарат может перестать сваривать. Плюс при обжиме наконечников площадь контакта меньше чем при пайке, что тоже увеличивает сопротивление контакта.

Из-за большого диаметра провода и наконечника для него, спаять их непросто, однако облегчить эту задачу могут продающиеся луженые наконечники под пайку.

Неспаянные соединения наконечников с электродами тоже создают дополнительное сопротивление и окисляются, но т.к. электроды должны быть съемными, неудобно каждый раз при замене отпаивать старые и припаивать новые. Тем более это соединение гораздо проще очистить от окислов, чем конец многожильного провода обжатого наконечником.

Органы управления. Единственными органами управления могут быть рычаг и выключатель.

Сила сжатия между электродами должна быть достаточной для обеспечения контакта свариваемых деталей меду электродами, и чем толще свариваемые листы, тем больше должна быть сила сжатия. На промышленных аппаратах эта сила измеряется десятками и сотнями килограмм, поэтому рычаг стоит делать подлиннее и покрепче, а основание аппарата помассивнее и с возможностью крепления струбцинами к столу.

Большое усилие прижима у самодельных аппаратов для точечной сварки можно создать не только рычажным, но и рычажно-винтовым зажимом (винтовая стяжка между рычагом и основанием). Возможны и другие способы, требующие различного оборудования.

Выключатель должен устанавливаться в цепь первичной обмотки, потому что в цепи вторичной обмотки очень большой ток и выключатель будет создавать дополнительное сопротивление, кроме того контакты в обычном выключателе могут намертво свариться.

В случае рычажного прижимного механизма, выключатель следует монтировать на рычаге, тогда одной рукой можно давить на рычаг и включать ток. Вторая рука останется свободной для придерживания свариваемых деталей.

Эксплуатация. Включать и выключать сварочный ток необходимо только при сжатых электродах, в противном случае возникает интенсивное искрение, приводящее к подгоранию электродов.

Желательно использовать принудительное охлаждение аппарата с помощью вентилятора. При отсутствии последнего нужно постоянно контролировать температуру трансформатора, токопроводов, электродов и делать перерывы, чтобы не допустить их перегрева.

Результаты точечной сварки

Качество сварки зависит от приобретенного опыта, который сводится в основном к выдерживанию необходимой продолжительности токового импульса на основании визуального наблюдения (по цвету) за сварной точкой. Подробнее про выполнение точечной сварки написано в статье Контактная точечная сварка.

Видео:

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Точечная сварка

О дним из распространенных способов сваривания металлов является точечная сварка. Производство с применением точечной сварки существует практически на каждом предприятии. О том, что это такое точечная сварка металлов, какое оборудование применяется для соединения металлов точечной сваркой и какие особенности точечной сварки существуют, мы и поговорим в этой статье.

Что такое точечная сварка

Процесс соединения двух кусков железа с помощью машины для контактной точечной сварки можно сравнить с процессом сшивания двух кусков ткани швейной машиной. Между скреплением кусков ткани отдельными стежками и соединением металлических фрагментов в отдельных точках есть несомненное сходство. В качестве «иголки» здесь выступают два медных электрода, между которыми зажимаются свариваемые детали, а роль «нитки» играет образующийся между ними расплав, который, затвердевая, надежно сцепляет элементы конструкции.

Большая востребованность точечной сварки обусловлена целым рядом достоинств, которыми она обладает. В их числе: отсутствие необходимости в сварочных материалах (электродах, присадочных материалах, флюсах и пр.), незначительные остаточные деформации, простота и удобство работы со сварочными аппаратами, аккуратность соединения (отсутствие сварного шва), экологичность, экономичность, подверженность легкой механизации и автоматизации, высокая производительность. Автоматы точечной сварки способны выполнять до нескольких сотен сварочных циклов (сварных точек) в минуту. К недостаткам точечной можно отнести отсутствие герметичности шва и концентрацию напряжений в точке сварки. Причем последние могут быть значительно уменьшены или вообще устранены особыми технологическими приемами.

Где применяется точечная сварка

Областью использования точечной сварки (она же SPOT-сварка) является преимущественно промышленность: автомобиле-, вагоно- и самолетостроение. Также она применяется в строительстве, при изготовлении художественных изделий из металла (наваривание листов и лент на каркас) и даже при изготовлении ювелирных изделий.

Как работает точечная сварка

В свое время англичанин Джоуль и русский физик Ленц независимо друг от друга вывели формулу для расчета теплоты, выделяющейся в проводнике, по которому течет электрический ток. Оказалось, что чем выше сила тока, тем сильнее нагревается металл, при чем настолько, что может стать жидким. На этом явлении и базируется контактная точечная сварка.

При сдавливании электродами свариваемых элементов, между ними образуется хороший контакт, ток вырастает до нескольких сот ампер, а температура в месте соприкосновения может превышать полторы тысячи градусов. Этого вполне хватает, чтобы приварить детали друг к другу. При этом размер получающейся сварной точки, а, следовательно, и качество соединения, во многом зависит от силы тока.

Точечная сварка бывает односторонней (можно соединять элементы всей поверхностью заготовки) и двухсторонней (с помощью медных электродов).

Особенности точечной сварки

При мягком режиме производится более плавный нагрев заготовок относительно небольшим током. Продолжительность сварочного импульса составляет от десятых долей до нескольких секунд. Мягкие режимы показаны для сталей, склонных к закалке. В основном именно мягкие режимы используются для контактной точечной сварки в домашних условиях, поскольку мощность аппаратов в этом случае может быть ниже, чем при жесткой сварке.

Оборудование для точечной сварки металлов

Аппарат, применяемый для точечной сварки, называют машиной контактной точечной сварки, хотя иногда встречается название «Станок контактной точечной сварки». По мощности и габаритам различают стационарные, подвесные и переносные (споттеры) машины. Аппараты первого вида являются наиболее мощными и работают на производстве. Аппараты, относящиеся ко второй разновидности, могут применяться на заводских конвейерных линиях, а также в автосервисах. Третий тип машин для точечной сварки лучше всего подходит для личного использования.

Различия между существующими видами аппаратов для точечной сварки определяются в основном родом сварочного тока и формой его импульса, которые производятся их силовыми электрическими контурами. По этим параметрам оборудование контактной точечной сварки подразделяется на следующие виды:

- Машины для сварки переменным током;

- Аппараты низкочастотной точечной сварки;

- Машины конденсаторного типа;

- Машины сварки постоянным током.

Каждый из этих типов машин имеет свои преимущества и недостатки в технологическом, техническом и экономическом аспектах. Наибольшее распространение получили машины для сварки переменным током.

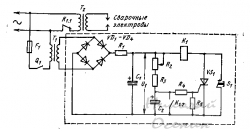

Машины контактной точечной сварки металлов переменного тока

Напряжение для точечной сварки, формируется из напряжения сети (220/380В) с помощью сварочного трансформатора (ТС). Тиристорный модуль (КТ) обеспечивает подключение первичной обмотки трансформатора к питающему напряжению на необходимое время для формирования сварочного импульса. С помощью модуля можно не только управлять продолжительностью времени сварки, но и осуществлять регулирование формы подаваемого импульса за счет изменения угла открытия тиристоров. Если первичную обмотку выполнить не из одной, а нескольких обмоток, то, подключая их в различном сочетании друг с другом, можно менять коэффициент трансформации, получая различные значения выходного напряжения и сварочного тока на вторичной обмотке.

Кроме силового трансформатора и тиристорного модуля, машины контактной точечной сварки переменного тока имеют набор управляющего оборудования — источник питания для системы управления (понижающий трансформатор), реле, логические контроллеры, панели управления и пр.

Конденсаторная контактная точечная сварка

Сущность конденсаторной сварки заключается в том, что сначала электрическая энергия относительно медленно накапливается в конденсаторе при его зарядке, а затем очень быстро расходуется, генерируя токовый импульс большой величины. Это позволяет производить сварку, потребляя из сети меньшую мощность по сравнению с обычными аппаратами для точечной сварки. Кроме этого основного преимущества, конденсаторная сварка имеет и другие. Используя ее можно постоянно контролировать расходование энергии (той, которая накопилась в конденсаторе) на одно сварное соединение, что обеспечивает стабильность результата.

Сварка происходит за очень короткое время (сотые и даже тысячные доли секунды). Это дает концентрированное выделение тепла и минимизирует зону термического влияния. Последнее достоинство позволяет использовать её для сварки металлов с высокой электро- и теплопроводностью (медных и алюминиевых сплавов, серебра и др.), а также материалов с резко различающимися теплофизическими свойствами.

Значение прижима заготовок при точечной сварке

Едва ли не главным моментом, от которого зависит качество проведенной работы, оказывается такой параметр, как усилие сжатия свариваемых деталей. Самые простые и дешевые устройства оснащаются ручным приводом. Более дорогие и обеспечивающие лучшее качество машины для контактной точечной сварки снабжены механическим, гидравлическим или пневматическим приводами. Если вы не знаете заранее, какие работы вам придется делать – железный забор из металла толщиной 0,8 мм или каркас для фундамента из прутьев сантиметрового диаметра, то стоит выбрать машину с пневматическим приводом, дающим возможность изменять прижимное давление в широком диапазоне.

Читайте также: