Точечная сварка с китайским блоком управления

Обновлено: 19.05.2024

В жизни каждого «радиогубителя» возникает момент, когда нужно сварить между собой несколько литиевых аккумуляторов — либо при ремонте сдохшей от возраста АКБ ноутбука, либо при сборке питания для очередной поделки. Паять «литий» 60-ваттным паяльником неудобно и страшновато — чуть перегреешь — и у тебя в руках дымовая граната, которую бесполезно тушить водой.

Мне совершенно не хотелось ради нескольких сварок в год искать трансформатор, пилить его и перематывать. Хотелось найти ультрадешёвый и ультрапростой способ сваривать аккумуляторы электрическим током.

Мощный низковольтный источник постоянного тока, доступный каждому — это обычная б.у. АКБ от машины. Готов поспорить, что он у вас уже есть где-то в кладовке или найдётся у соседа.

дождаться морозов. Подойдите к бедолаге, у которого не заводится машина — он скоро побежит за новым свежим аккумулятором в магазин, а старый отдаст вам просто так. На морозе старая свинцовая АКБ может и плохо работает, но после заряда дома в тепле выйдет на полную ёмкость.

Чтобы сваривать аккумуляторы током от батареи, нам нужно будет выдавать ток короткими импульсами в считанные миллисекунды — иначе получим не сварку, а выжигание дыр в металле. Самый дешёвый и доступный способ коммутировать ток 12-вольтовой батареи — электромеханическое реле (соленоидное).

Проблема в том, что обычные автомобильные реле на 12 вольт рассчитаны максимум на 100 ампер, а токи короткого замыкания при сварке в разы больше. Есть риск, что якорь реле просто приварится. И тогда на просторах Алиэкспресс я наткнулся на мотоциклетные реле стартера. Подумалось, что если эти реле выдерживают ток стартера, причём много тысяч раз, то и для моих целей сгодится. Окончательно убедило вот это видео, где автор испытывает аналогичное реле:

Моё реле было куплено за 253 рубля и доехало до Москвы меньше, чем за 20 дней. Характеристики реле с сайта продавца:

- Предназначено для мотоциклов с двигателем 110 или 125 кубов

- Номинальный ток — 100 ампер сроком до 30 секунд

- Ток возбуждения обмотки — 3 ампера

- Рассчитано на 50 тыс. циклов

- Вес — 156 граммов

Агрегат порадовал качеством — под контакты выведены два омеднённых резьбовых соединения, все провода — залиты компаундом для водонепроницаемости.

На скорую руку собрал «тестовый стенд», контакты реле замыкал вручную. Провод использовал одножильный, сечением 4 квадрата, зачищенные наконечники фиксировал клеммником. Для подстраховки снабдил одну из клемм к АКБ «страховочной петлёй» — если бы якорь реле решил бы пригореть и устроить короткое замыкание, я бы успел сдёрнуть клемму с АКБ за эту верёвку:

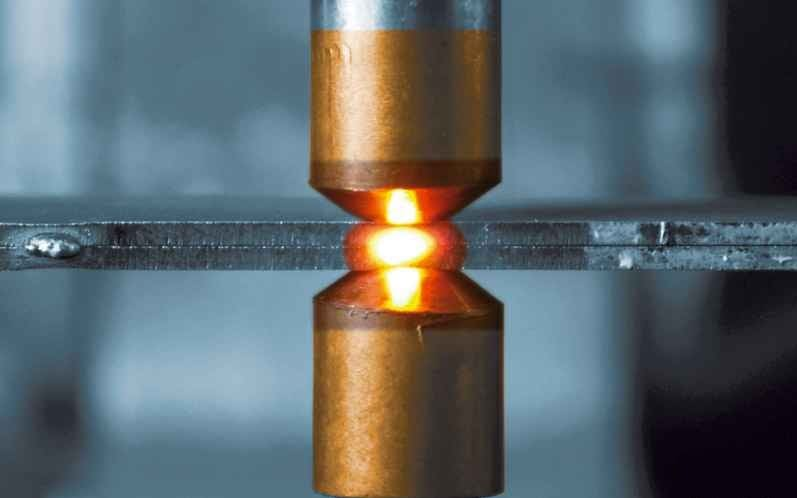

Испытания показали, что машинка работает на твёрдую пятёрку. Якорь очень громко стучит, а электроды дают чёткие вспышки; реле не пригорает. Чтобы не тратить никелевую полосу и не практиковаться на опасном литии, мучил лезвие канцелярского ножа. На фото вы видите несколько качественных точек и несколько передержанных:

Передержанные точки видны и на изнанке лезвия:

Едем дальше. Как показал эксперимент на лезвии, выдержать необходимую длину импульса для сварки вручную невозможно, надо делать управление от тактовой кнопки или на микроконтроллере.

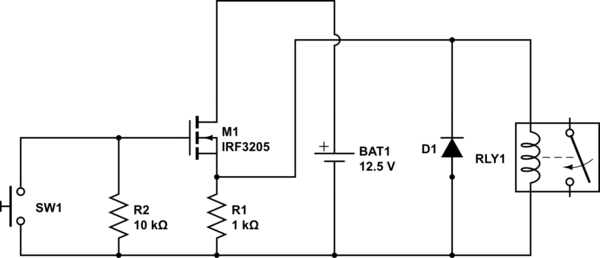

Сначала нагородил простую схему на мощном транзисторе, но быстро вспомнил, что соленоид в реле хочет кушать аж 3 ампера. Порылся в ящике и нашёл взамен транзистору MOSFET IRF3205 и набросал простую схему с ним:

Схема довольно нехитрая — собственно, MOSFET, два резистора — на 1К и 10К, да диод, предохраняющий цепь от индуцированного соленоидом тока в момент обесточивания реле.

Сначала пробуем схему на фольге (с радостными щелчками жжёт дырки насквозь через несколько слоёв), потом достаём из загашника никелевую ленту для соединения аккумуляторных сборок. Коротко жмём кнопку, получаем громкую вспышку, и рассматриваем прожжённую дыру. Блокноту тоже досталось — прожгло не только никель, но и пару листов под ним :)

Даже сваренную двумя точками ленту разделить руками не выходит.

Очевидно, что схема работает, дело за тонкой настройкой «выдержки и экспозиции». Если верить экспериментам с осциллографом того же товарища с YouTube, у которого я подсмотрел идею с реле стартера, то на срыв якоря уходит около 21мс — от этого времени и будем плясать.

Пользователь Ютуба AvE тестирует скорострельность реле стартера в сравнении с SSR Fotek на осциллографе

Дополняем схему — вместо нажатий кнопки вручную доверим отсчёт миллисекунд Ардуине. Нам понадобятся:

Контактная сварка для аккумуляторов 18650

Небольшая статья про самостоятельное изготовление аппарата для контактной сварки аккумуляторов (18650 и аналогичных). С помощью подобного устройства можно в домашних условиях и из подручных материалов сваривать и ремонтировать аккумуляторные батареи и сборки. Дешево, сердито и доступно каждому.

Приветствую всех!

Точечная сварка является разновидностью контактной сварки (источник).

Есть покупные варианты, тот же SUNKKO, но практически все варианты требуют доработки под свои материалы и нужны — увеличения тока, замены таймера и так далее. Проще самостоятельно изготовить вариант «под себя».

Преимущества — вы получаете заведомо функциональный вариант, с заложенными характеристиками. Какие вам нужны — такие и предусмотрите.

Базовые и проверенные варианты DIY строятся на базе мощного трансформатора (понижающего) и таймера с реле. Есть возможность сделать еще проще — просто электроды с питанием от автомобильного аккумулятора, но это не самый удобный вариант.

- высокий ток сварки (до 600. 900А);

- двойной импульс сварки;

- подстройка длительности импульса (доли секунды);

- питание платы без вспомогательного трансформатора;

- открытая прошивка (Arduino) и возможность корректировки кода.

Плату управления можно найти в сборе, так и отдельно (печатную плату). Для самостоятельного изготовления печатной платы (ЛУТ) прикрепляю файл dot_svarka.lay6.

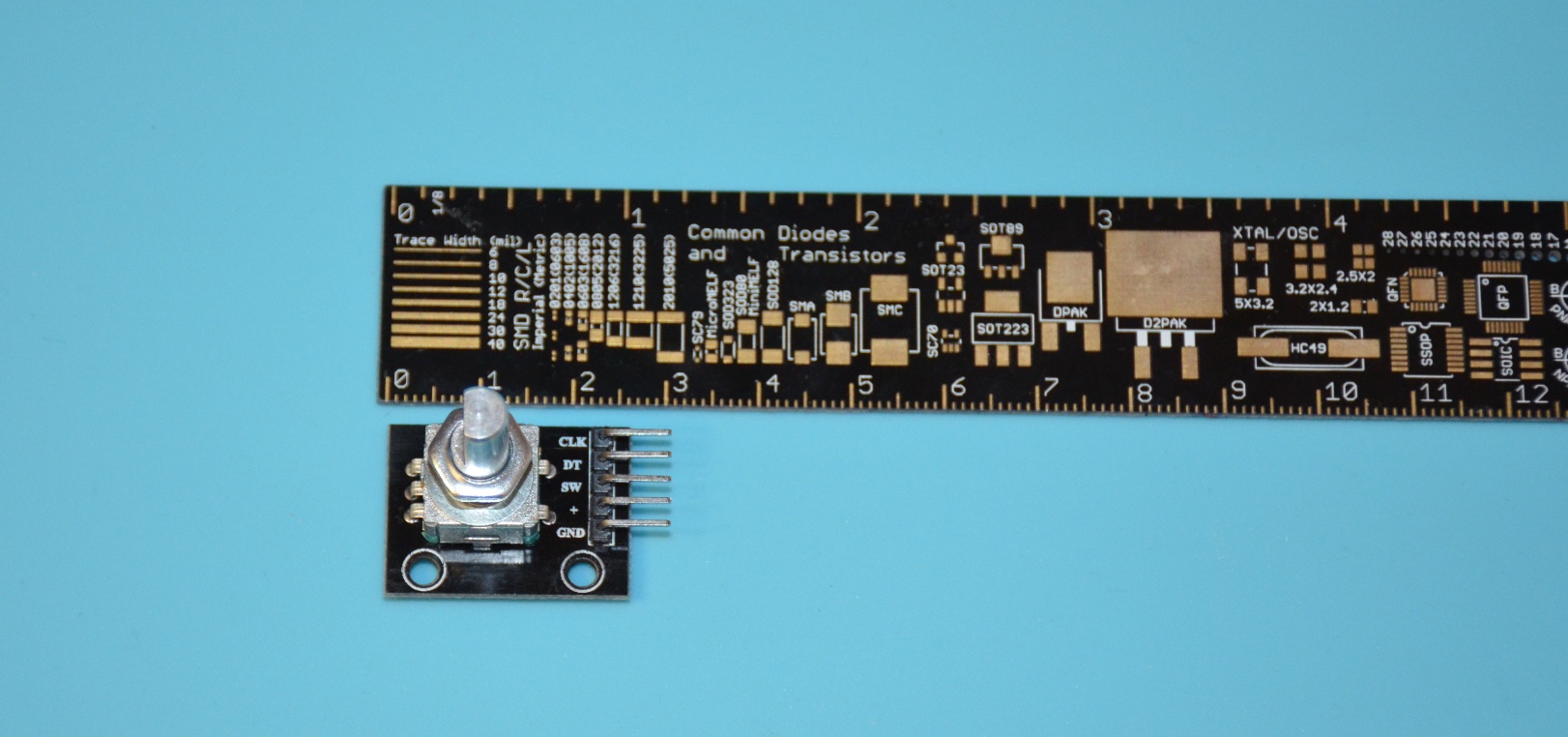

Дополнительно был куплен энкодер KY-040 для управления меню и внесения регулировок.

Для удобства был выбран OLED дисплей с диагональю 0,96" и шиной I2C (4pin). Этот вариант корректно работает с библиотеками Arduino, и внешне прилично выглядит. Можно использовать и другие варианты, при условии соответствующих правок.

Для подачи сигнала сварки используется кнопка или микропереключатель (концевик).

Подойдет и простая педалька, тут кому и что удобно. Это простое двухпроводное подключение.

Дополнительно потребуются провода, предохранители, вилка, коннекторы, вентилятор и так далее… Мелочевка, которую можно найти под рукой или в ближайшем радиомагазине. А у запасливого самодельщика должно быть в наличии.

Потребуются расходные материалы, например, никелевая лента для сварки элементов.

Есть неплохая модель 3D-печатной ручки для контактной сварки (Spot Welder Handle ZBU-4.2 w/button).

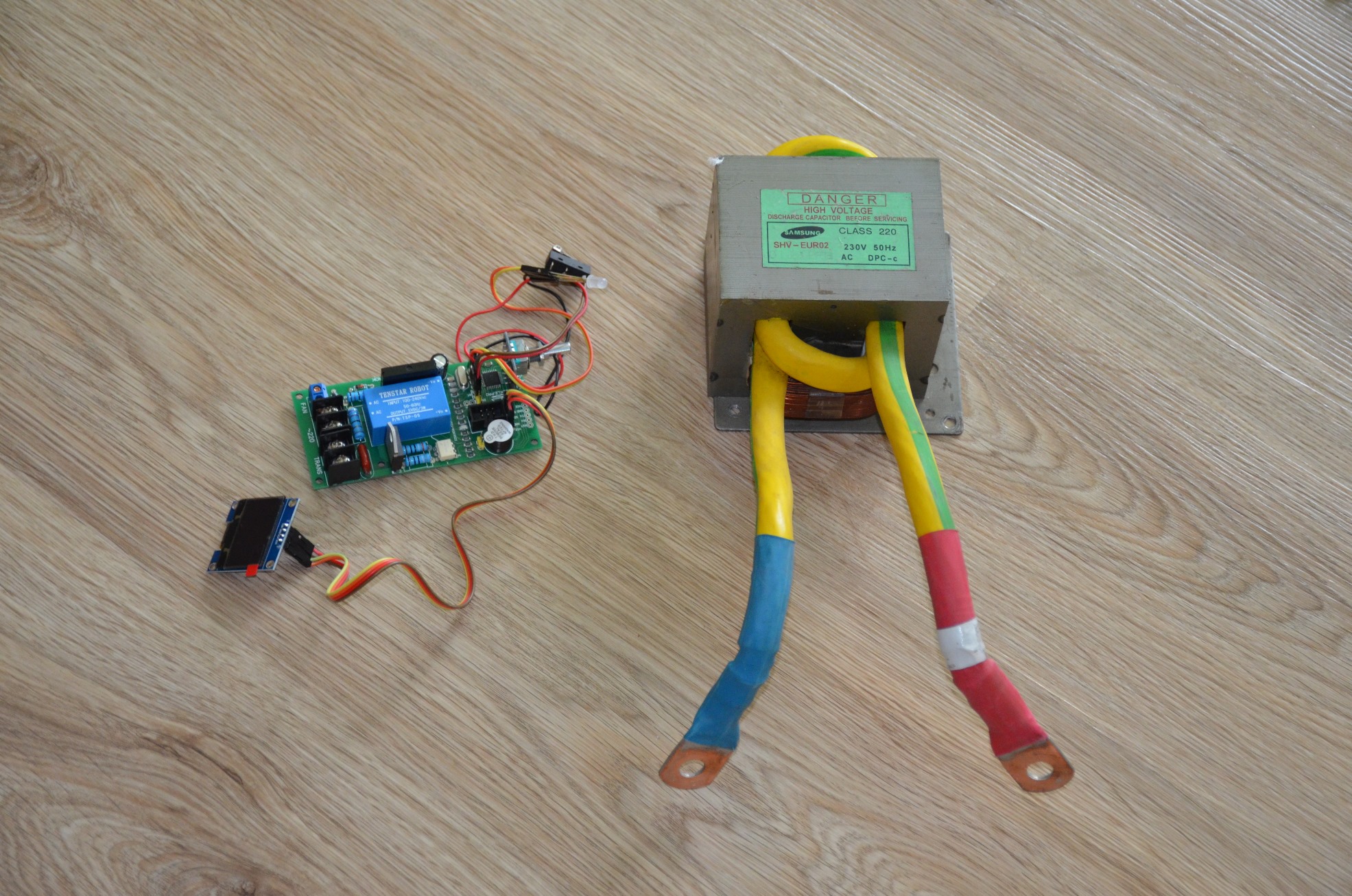

Сборка устройства не является затруднительной. Наиболее затратно для меня было найти хороший мощный понижающий трансформатор. Один из самых доступных вариантов — трансформатор от СВЧ-печи, вместо вторичной повышающей обмотки которого наматывается 1,5. 2 витка толстого медного провода (сечение 50. 70 кв. мм).

Сознательно не пишу про корпус устройства — никаких особых требований нет. Обычно используют корпуса для РЭА или от старых устройств. От себя могу порекомендовать экранировать корпус изнутри от помех импульса, а также предусмотреть вентилятор охлаждения трансформатора, который прилично нагревается при длительной работе.

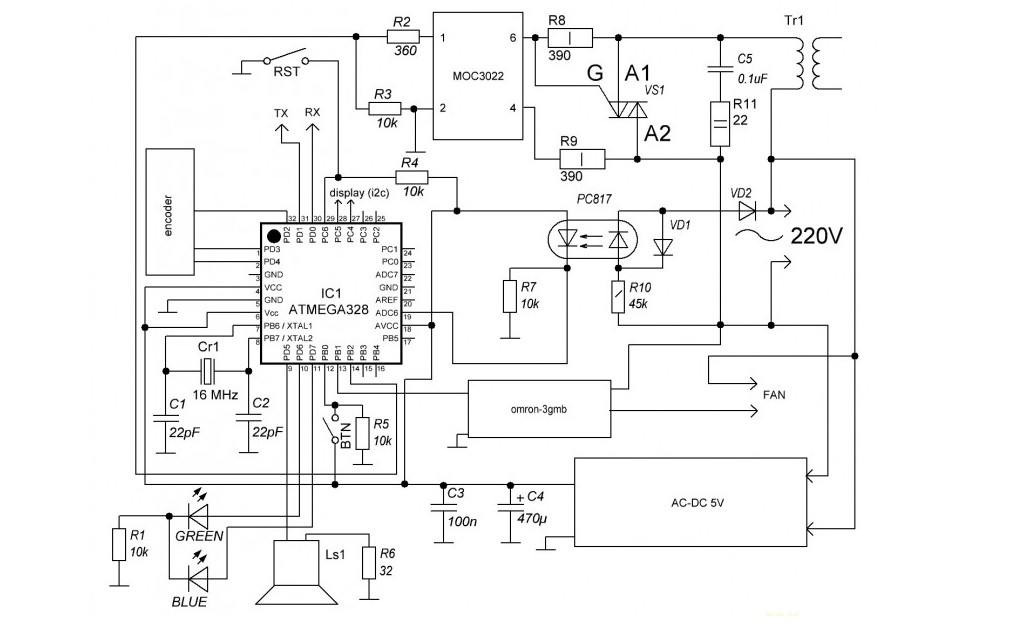

Схема платы сварки выглядит следующим образом.

После сборки лучше всего провести тесты и определить оптимальные значения длительности импульса. В моем случае использован медный провод 6 кв. мм в качестве электродов.

Двойной импульс проваривает хорошо, длительность подбираем в зависимости от толщины ленты. На отрыв держит не хуже заводской сварки.

Теперь можно без проблем собрать большую батарею для электровелосипеда, отремонтировать батарею для гироскутера и модернизировать шуруповерт.

Лучшие компоненты для создания точечной сварки своими руками с Алиэкспресс (для сварки аккумуляторов)

несколько вариантов сварки, трансформатор для свч, щупы-электроды, никилиевые пластины, корпуса батареек, квинбатерриез.

Для начала список рабочих купонов для Алиэкспресс

Aliexpress — купон $8 при покупке от $80 (начнет работать с 6 мая). Выбираем Saudi Arabia и кликаем сюда.

Акция — зажигаем фонарики. Дают купоны $20 при покупке от $120 (за 3 зажженных фонарика), $25/$120 (за 6 фонариков). Раз в день по фонарику, заходим и кликаем по LIGHT UP.

Купоны можно будет использовать с 6-го мая 10:00 МСК до 13 мая 09:59.

Самый простой вариант контактной сварки для создания недорогого варианта — на базе трансформатора от микроволновки и недорогих компонентов с Али.

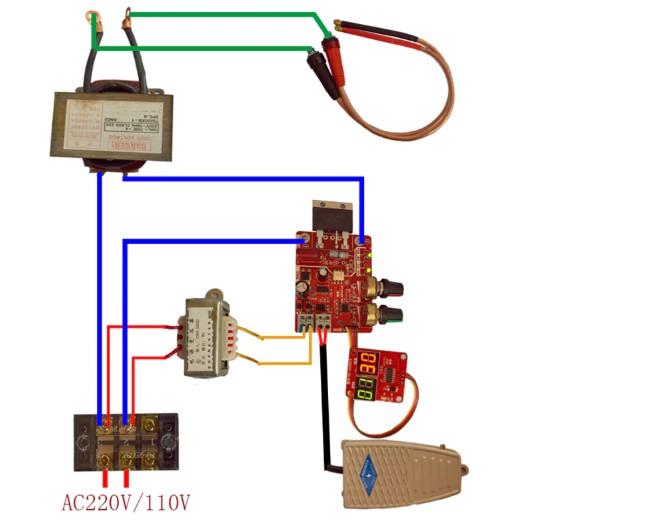

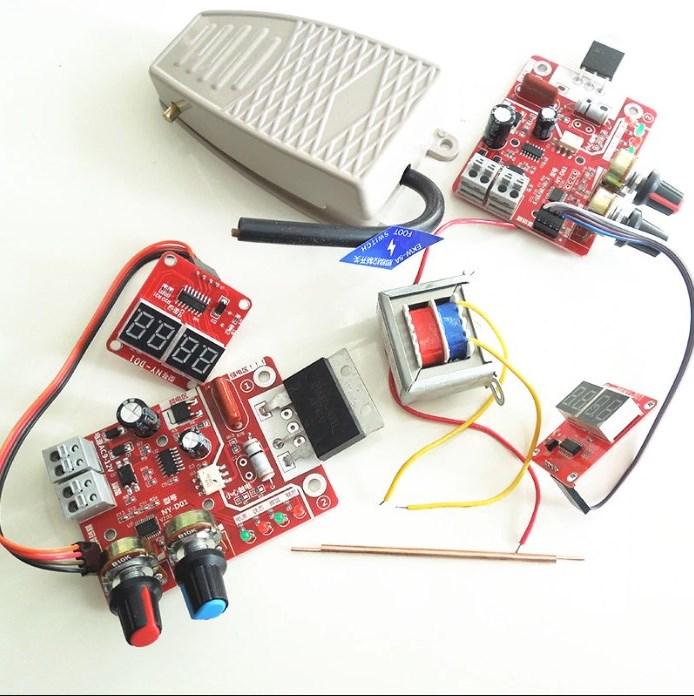

На фото список необходимых деталей и схематичное соединение.

В лоте есть все необходимое плюс информация по сборке. Понадобится трансформатор от старой микроволновки.

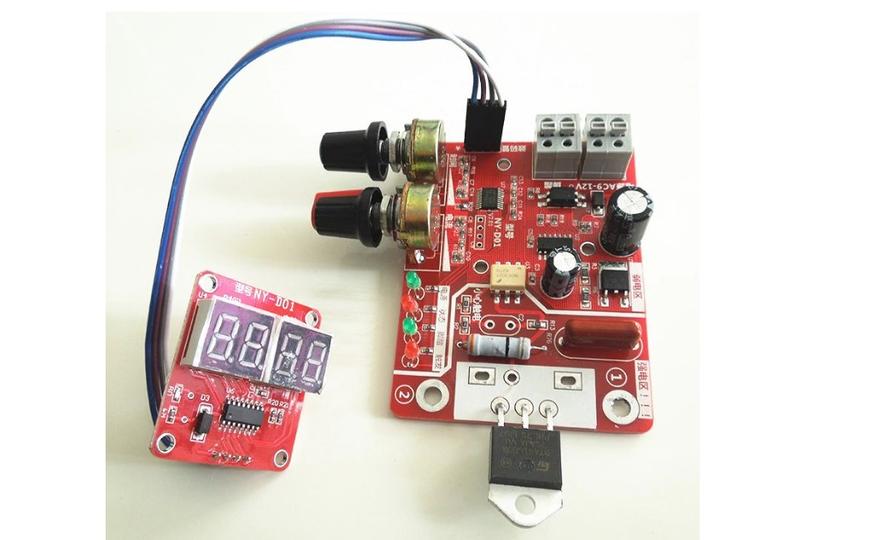

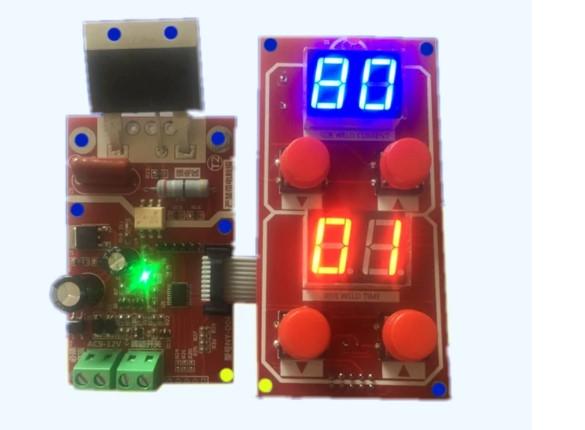

Плата управления позволяет выставить мощность импульса сварки и его длительность. Тиристор в комплекте на 100А.

Цена от 500 рублей за плату. Есть полностью собранные варианты.

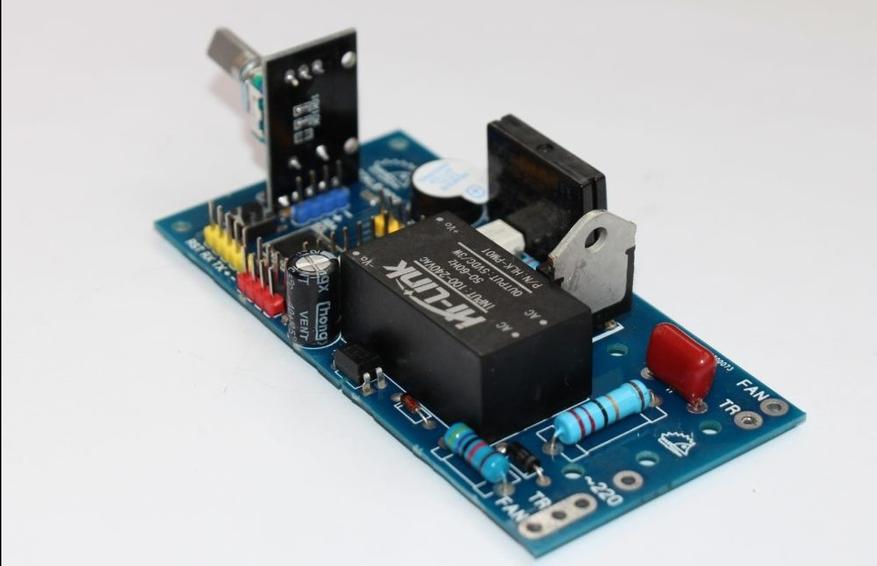

Компоновка чуть другая, этот будет проще разместить в корпусе. Существует готовая панелька под эту плату.

Это усовершенствованный вариант на STM8, дисплей подключается отдельно, дисплей сразу в корпусе под монтаж.

Подходит не только для машинок SUNKKO, но и для DIY вариантов. Расстояние контактов регулируется от 1 до 4 мм, ток до 500А.

Это недорогой вариант держателей, один из самых бюджетных на Али.

В основании цанговый зажим, очень удобно менять стержни для сварки. Это расходный материал.

В лоте 10 шт. Это медные заточенные стержни, которые зажимаются в рабочую часть аппарата для точечной сварки. По мере износа меняются.

Это специальная лента для соединения сборок аккумуляторов. В зависимости от толщины (0.1. 0.2 мм) и ширины от 5мм и шире предназначены для пропускания определенного тока. Чем толще и шире — тем мощнее сборка. Существуют простые ленты, ленты для соединения аккумуляторов в несколько рядов или под углом, а также уже нарубленные пластины для готовых сборок. Обратите внимание на держатели аккумуляторов 18650.

Ну и последний ингредиент — это силовой трансформатор. Беглый поиск по Али дал несколько вариантов, но дешевле брать по месту. Ищите с исправной первичной обмоткой — вторичная повышающая не нужна. Доматываете вторичную своим толстым проводом (20-30 квадратов и выше). Чем толще провод, тем лучше. 2-3 витка достаточно. Трансформатор должен обеспечивать 2-3 вольта на выходе и ток до 100А.

Готовые машинки для точечной сварки. Чтоб не заморачиваться.

Это полный комплект в корпусе, с щупами для сварки, регулировкой. Цена не сильно высокая.

Собственно говоря, для чего это нужно.

Для батарей самостоятельного изготовления можно приобрести готовые наборы: корпус, фурнитура, плата управления, контакты. Изготовление не составит труда. Как говорится, просто добавь элементы 18650.

Лучшие аккумуляторы формфактора 18650 для переделки шуруповертов, для питания мощных устройств и электронных сигарет. Подходят для ремонта электроскутеров, самокатов и велосипедов. Честная емкость 3000мАч, долговременный ток разряда до 30А. Низкий саморазряд, низкое внутреннее сопротивление. Официальный магазин Queenbattery

Все для создания недорогого аппарата точечной сварки на распродаже Aliexpress

Все для создания недорогого аппарата точечной сварки на распродаже Aliexpress. В топике представлено оборудование и комплектующие для самостоятельной сборки аппарата точечной сварки, а также готовые аппараты работающие «из коробки». Устройства отличаются невысокой стоимостью и не ударят по кошельку.

Точечная сварка на ионисторах (суперконденсаторах)

Самый простой и самый бюджетный вариант точечной сварки на ионисторах (суперконденсаторах). Если нужно приварить несколько контактов, то нет смысла приобретать полноценные прерыватели. Соединять параллельно, для нормальной проварки необходимо не менее двух. Заряжаются от блока питания с соответствующим напряжением. Заряд (проварка) контролируется «на глаз» временем заряда кондеров.

Прерыватель для ионисторов

Прерыватель для миниаппаратика на ионисторах. Не включает в себя сами ионисторы и цепь заряда (блок питания), зато уже позволяет регулировать уровень разряда, тем самым подстраивать сварку под различные ленты. Всего доступно 3 уровня мощности. Аппарат простой и рабочий. Ионисторы недорогие.

Прерыватель для «трансформаторной» точечной сварки

Прерыватель для традиционной схемы точечной сварки на основе перемотанного трансформатора от микроволновой печи или подобного. Есть несколько вариантов и комплектующих. Около тысячи заказов, положительные отзывы. На смежном ресурсе было даже несколько обзоров. Прерыватель рабочий, мощность можно регулировать в очень широких пределах.

Прерыватель для «аккумуляторной» точечной сварки

Согласитесь, искать трансформатор от микроволновки, разбирать и перематывать вторичку не всем охото, поэтому на помощь приходит прерыватель для силового низковольтного источника питания. В данном случае им являются автомобильные аккумуляторы, пусковые устройства, силовые липольные сборки 3S и прочие мощные аккумы. Нужен только аккумулятор, остальное в комплекте. Три варианта на выбор. От трех до семи уровней мощности. Сам приобрел первый для интереса, жду.

Альтернативный прерыватель с ручной настройкой

Еще один прерыватель с более удобным интерфейсом. Длительность импульса настраивается вручную в широких пределах. Питание осуществляется от аналогичных силовых низковольтных источников питания (автомобильные аккумуляторы, пусковые устройства, литиевые сборки).

Автоматическая рукоять для прерывателя

С комплектными электродами работать не очень удобно, особенно если планируется много варить. Куда удобнее это дело с автоматической рукоятью. Конструкция простая и надежная, электроды меняются. Можно и самому собрать, но придется еще поискать медные шинки, поэтому дешевле выйдет купить готовую.

Готовый миниаппарат для точечной сварки

Судя по отзывам, аппарат очень интересный. Внутри стоит силовая липоля на 6500mah, четыре уровня мощности. Ничего дополнительно приобретать не нужно, ну разве что автоматическую рукоять для удобства. Все что нужно – это периодически заряжать встроенный аккумулятор через microUSB или USB Type C разъем. Пригодится для выездных работ.

Пока на этом все. К сожалению, из-за лимита подборки не были представлены некоторые не менее интересные аппараты и прерыватели, но о них расскажу во второй части, если тема будет интересна.

Об авторе

Треш проект — точечная сварка

Очередной треш проект — делаем сами своими руками аппарат для точечной сварки из трансформаторов от микроволновок.

Вообще этот проект для меня в какой то степени — отдых. На работе приходится ломать голову как сделать изделие максимально технологичным, из доступных компонентов, даже то, которое нужно только в одном экземпляре — вдруг завтра закажут 100500 штук? А тут чистый процесс творчества, ни одного чертежа, из чего бы сделать это? а вон из той железки из кучи мусора на заднем дворе. Всё по месту в одном экземпляре из хлама.

Этап первый — сбор информации и формулирование требований.

Идея сделать точечную сварку была давно, но тут так сошлись звезды что можно было убить сразу несколько зайцев сразу, к тому же скопились практически все материалы. Поиски в интернете привели в уныние. 90% информации — это популярные записи из разряда «смотри что можно» и являются скорее доказательством концепции, чем реально полезным устройством, из разряда «Гы-гы Бивис, смотри, оно гвозди докрасна калит!» и сваренные две жестянки. Про ютуб скажу отдельно в постскриптум.

Часть полезной информации оказалась размазанной тонким слоем на форуме чипмейкер, мастер сити и других, где народ собирает точечную сварку и по ходу дела обсуждает тонкости конструкции. Эта информация мне помогла больше чем десятки видео.

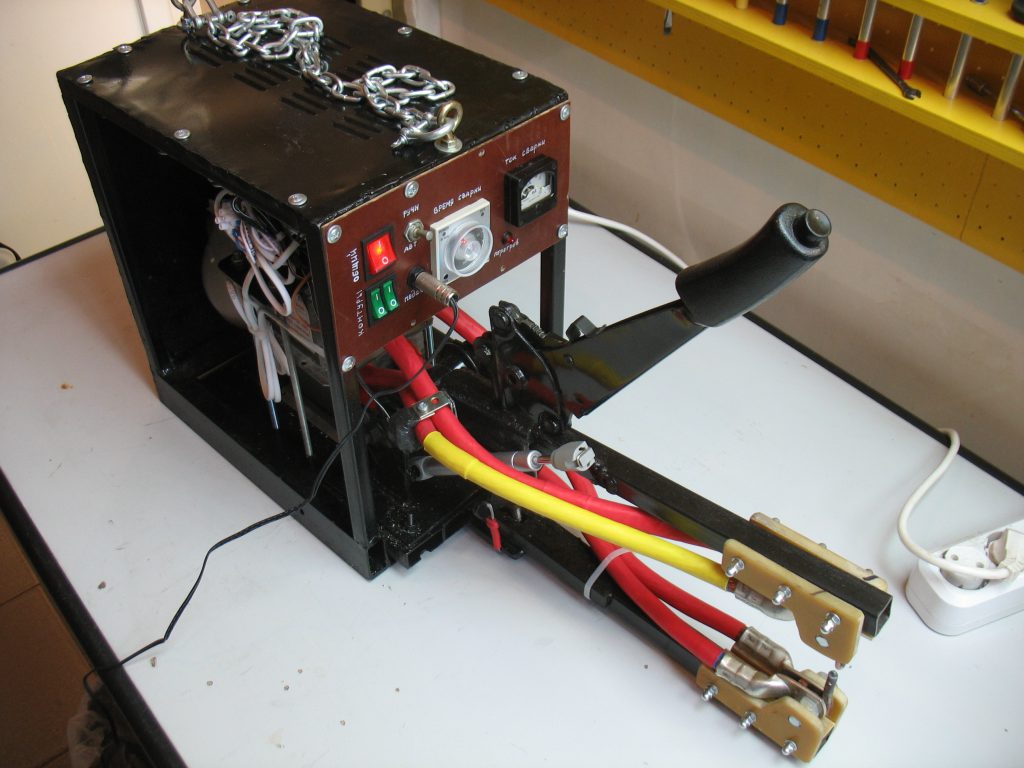

Постановка задачи: нужно занедорого, с минимумом покупных элементов сделать настольный аппарат для точечной сварки. Для ориентировки: китайские сварочные клещи стоят 10-15 килорублей, брендовые 35 и более килорублей. Свое время, естественно, не бесплатное и порой действительно целесообразнее купить.

Сразу стоит дополнительно пояснить:

- Аппарат собранный из «говна и палок» (DiHalt, привет) не ровня промышленному. Промышленный аппарат при похожих возможностях не просто так в разы дороже и крупнее. Большая проблема — нагрев, и промышленные установки имеют водяное охлаждение электродов, хорошее сечение проводников, электроды из правильного сплава. И домашне-гаражное поделие после 10 точек нужно оставить остывать на 10 минут, а промышленный рассчитан делать точки каждые пару секунд, 24 часа в сутки 7 дней в неделю. Поэтому ниши разные, самодельный — скорее лабораторно-экспериментальный, если нужно иногда что то сварить. Промышленный — если вы работаете им с утра и до вечера и зарабатываете этим на жизнь.

- Из обычной бытовой розетки на 220В много электричества не вытянуть, а трехфазное подключение это совсем другая история, поэтому не стоит ждать, что у вас 2 кВт мощщи будет проваривать два листа в 5 мм.

- В точечной сварке работают вместе два фактора — нагрев электрическим током и давление электродов. Поэтому механика системы «две палки и петля от двери» будут работать плохо и нестабильно.

- В сварке тонкого железа (0,5 мм и менее), тонкой проволоки без реле времени делать вообще нечего, скорости и точности реакции для стабильного результата не хватит, будет или непровар или пережог.

План вырисовывается такой. Берем два (хотелось запас по мощности, и я не ошибся) трансформатора от микроволновки. Сами по себе трансформаторы примечательны выжиманием максимума ради экономии. По расчетам в программе, железо такого трансформатора будет тянуть всего 230 Вт мощности, но из него выжимают аж 800 Вт! Это дается дорогой ценой — снижен КПД, все греется, трансформатор не способен на длительную непрерывную работу, большой ток холостого хода.

Наматывать вторичку я решил кабелем 95 мм2. Чем ниже сопротивление кабеля — тем больший ток удастся развить, по крайней мере проводка не станет «бутылочным горлышком» системы. Были жалобы форумчан, что трансформатор «не варит» — а на фото — хвосты чуть ли не метр, при сечении что-то вроде 35 мм2. Чем толще провод — тем дальше можно вынеси электроды от трансформатора. Наматывать буду без размыкания железа — не нравится мне идея заиметь дополнительный зазор в паршивом трансформаторе.

Этап второй — сборка.

Были разговоры по поводу трансформаторов, из чего обмотки. Расставляю все точки над i:

Два внешне похожих трансформатора имеют разную начинку. Слева алюминиевые обмотки, справа медные.

В целях экономии производители стали заменять медь на алюминий (при этом еще и уменьшая габарит железа). Такие трансформаторы хуже по всем параметрам, алюминий проводит тепло и ток почти в два раза хуже меди, да и надежность ниже. Определить можно слегка пошкрябав изоляцию на проводе — оголится белый алюминий. Из-за того, что я планировал использовать два трансформатора в параллель — пришлось пустить на запчасти еще одну микроволновку — донора, трансформаторы должны быть близки по размерам и одинаковы по материалам обмоток.

Процесс переделки трансформаторов прост. Ножовкой срезаем вторичную обмотку (сделана тонким проводом и имеет одну клемму, второй вывод идет на корпус) с двух сторон .

Выбиваем обмотки куском болта. Возьмите болт подлиннее, чтобы не повредить первичную обмотку.

Зажимаем в тисках и болтом выбиваем обмотку. Заодно выбиваем магнитный шунт — пачка пластинок трансформаторной стали в окошке между обмоток — он замыкает часть магнитного потока через себя ограничивая мощность.

Резиновая изоляция избыточно толстая

Для проекта был куплен кабель 95 кв.мм в резиновой изоляции, длина 3 м (1,5 м на трансформатор, цена порядка 600 р/м) и сразу были куплены наконечники для 95 кв.мм. Изоляцию придется срезать — она слишком толстая и будет мешать, благо напряжение нас ожидает всего около 2 вольт. Если изоляция резиновая — то приготовьтесь, что проводники под изоляцией почерневшие насмерть. Я засунул жилы в толстую термоусадочную трубку, такой «шланг» гнуть проще — жилы могут перемещаться друг относительно друга внутри обеспечивая мне меньшие радиусы изгиба. После сборки феном термоусадка усаживается. В теории в окнах у меня должно было остаться много место. Но в теории теория работает, на практике несколько наоборот. Хорошая идея изолировать железо от термоусадки чем-либо термостойким — стеклотекстолит, гетинакс — если перегреем трансформатор и изоляция у нас поползет, иметь замыкание витков на железо нам бы не хотелось бы. Слабая изоляция между обмоткой и железом ставит крест на идее взять десяток таких трансформаторов по 2 кВ и получить соединив последовательно 20 кВ.

Намотав трансформаторы отложим их в сторонку. и приступим к механике.

Механику варил из профильной трубы — 15*15, 20*20, 40*20. Я боялся что труба 20*20 загнется, поэтому в местах ослаблений наваривал куски металла для усиления. Конструкция получилась избыточно мощной. Компоновка простая — два выносных рычага, трансформаторы в задней части друг над другом. Отдельно ломал голову над шарниром, регулировками, механизмом сведения.

Шарнир — важная часть, он не должен иметь люфтов. Дверные петли, мебельные петли, даже длинная рояльная петля — увы имели небольшой люфт, что означает, что электроды будут перемещаться не попадая остриями. Я категорически не хотел прибегать к токарке, и решение посетило внезапно при обходе кучи мусора и металлолома на заднем дворе. От одного старого неудачного проекта была взята стойка с велосипедной втулкой, с прикрепленным на втулку креплением руля. Жесткость, простота конструкции мне понравилась. Площадка со втулкой крепится на винтах к станине, что позволяет ослабив болты выставить соосность рычагов.

Механизм сведения тоже простой — это рычаг ручного тормоза от ВАЗовской девятки. Поставленный на ребро, при опускании рычаг тягой сводит рычаги вместе. Петля из тросика, коромысло и гайка на тяге позволяет отрегулировать степень сведения рычагов, на фото это все понятно. При желании иметь ножной привод — достаточно кинуть тросик с коромысла на педаль. Храповик на рычаге позволяет сжать детали о оставить в зафиксированном положении рычаги, не знаю насколько это окажется полезным.

В качестве возвратной пружины я взял обычный газлифт для мебели (6 кг усилия и всего 100 рублей).

Трансформаторы просто ставятся друг на друга и вместе стягиваются четырьмя шпильками и пластинкой. Для подстраховки пластинка и станина имеют наваренные уголки и выступы — трансформатору не так просто выскользнуть. Примеряем и отрезаем лишние хвосты. 95 мм2 кабель гнется крайне плохо. Теперь необходимо обжать наконечники.

И тут я передаю привет видеоблоггеру AlexGyver который предлагал обжимать наконечники ударом молотка, и припаяв их в конце. Ни первого ни второго делать ни в коем случае нельзя, наконечники нужно обжать соответствующей матрицей гидравлическими пресс-клещами. Мне это сделали по знакомству. Удар молотка по наконечнику вызовет только перераспределение свободного места внутри клеммы, не обеспечив плотный равномерный обжим со всех сторон. То, что прокатывает с сигнальными проводами, не прокатит тут. При токе 1000А каждые 0,001Ом — это лишние 1 кВт нагрева. Пайка тоже плохая идея, и дело тут не в том, что олово проводит ток даже хуже стали, а в том, что в месте клемм сильный нагрев, и он легко может достигать двух сотен градусов, а в паре с жесткими проводами, силой Ампера внезапно выскочивший из клеммы провод, под веселые брызги жидкого припоя может наделать бед.

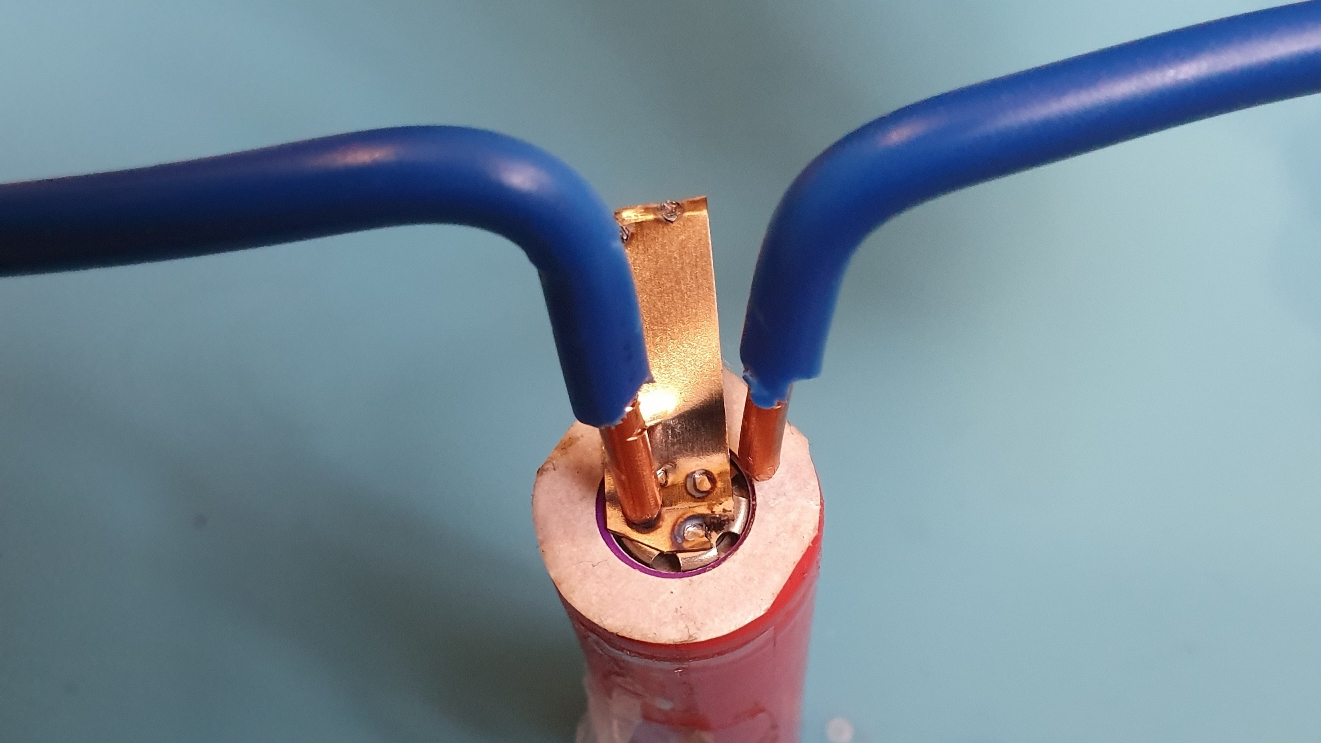

Отдельной мозголомкой были электроды. Проблемы бы не было, если бы медный пруток продавался в каждом хозмаге, купил, выточил и работай. Поэтому идея такая — наконечники стягиваются меж собой, зажимая загнутый П-образно электрод. Электрод немного расплющен кувалдой для увеличения площади контакта наконечниками, и может упираться плоской полочкой для обеспечения усилия прижима (не понадобилось). П-образная форма проще для загибания, чем кольцо, особенно если пруток толстый.

В качестве материала электродов я использую сердцевину одножильного кабеля 35 мм2 — он был, но его не трудно купить в магазинах электроизделий. По мере износа такие электроды заменяются.

Токопроводящие части изолированы от металла корпуса при помощи стеклотекстолита — это прочный термостойкий диэлектрик, он при нагреве не ползет. Если стеклотекстолита нет — подойдет и фанера — напряжение всего 2В.

Не удержался. это ток КЗ одного трансформатора

Получается пока как то так:

С этого момента сварочный аппарат может уже варить детали для себя.

Этап 3 — система управления.

Регулировать можно два параметра — сварочный ток и длительность воздействия тока. Первый путь возможен через непрямую регулировку (напрямую не порегулировать — реостат на 1000А не будет отличаться хорошей надежностью и габаритами) — переключением витков вторичной обмотки или подключением сварочника через ЛАТР. Второй путь проще — мы просто используем реле, что бы включить сварку на заданное время.

Ток мы будем включать только при сведенных контактах — в противном случае при размыкании зажигается дуга которая прожигает дыры и сильно изнашивает электроды.

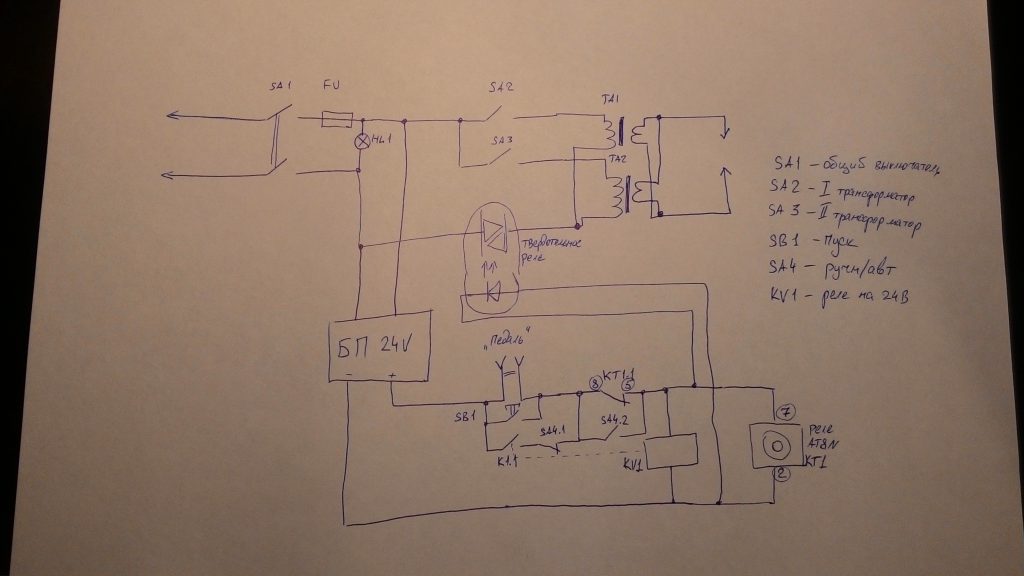

Лень победила — я не стал делать отдельный блок на микроконтроллере, я использовал обычное промышленное реле времени Autonics AT8N, твердотельное реле из китая, и гору всякого хлама. Примерная схема ниже:

На схеме я нарисовал светодиод в твердотельном реле задом наперед, но на самом реле обычно диода не нарисовано а явно подписано + и -, так что будьте внимательны.

Педаль, по желанию подключается в разъем «педаль» и по сути параллельна кнопке «пуск».

При нажатии на кнопку через контакты SB1 включается реле KV1, которое своими контактами К1.1 шунтирует кнопку SB1 вставая на самоблокировку. Попутно при этом включается питание реле времени. Реле отработав заданное время (режим А) размыкает нормально замкнутые контакты KT1.1, через которые была запитана вся схема, что вызовет отключение реле времени и отключение реле KV1 со снятием с самоблокировки. Параллельно реле KV1 включен светодиод твердотельного реле, через которые питаются трансформаторы. Твердотельное реле позволяет избежать искрящихся контактов что повышает надежность. Трансформаторы включаются индивидуально (I, II или оба) при помощи выключателей SA2-SA3, что позволяет косвенно регулировать мощность. Переток тока во вторичной обмотке в невключенный трансформатор составляет порядка 120А, поэтому он греется не так сильно как рабочий, можно при работе с тонким железом переключать трансформаторы по очереди минимизируя нагрев. Контакты выключателя SA4.1 и SA4.2 отключают шунтирующий контакт реле и блокируют отключающий контакт реле времени, позволяя реализовать ручной режим — «варит пока жмешь кнопку». Если у вас нет твердотельного реле, и вы ставите обычный магнитный пускатель, то можно выбросить блок питания, и реле KV1 брать на 220В а не на 24В. Правда на кнопке и на педали будет высокое напряжение. По вкусу можно добавить индикацию и термопредохранители. Минус моей схемы — если педаль зажата и не отпускается — то она будет «стрелять» импульсами, так что придется отработать навык краткого нажатия на педаль, или переделать схему добавив пару реле.

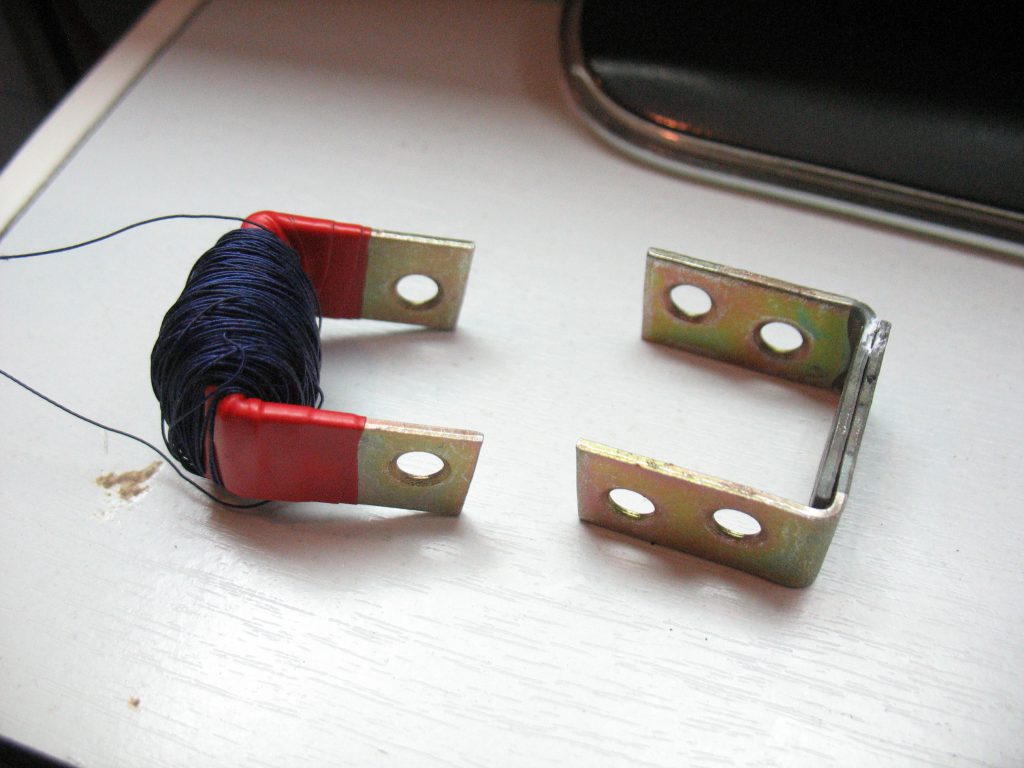

Также для контроля тока сварки сделан стрелочный индикатор, включенный в самодельный трансформатор тока, ток откалиброван по токоизмерительным клещам (правда за пределами диапазона). Точность +/- пол километра. 500 витков любого обмоточного провода, магнитопровод из сваренного этим же аппаратом мебельного уголка, охватывающем сразу оба провода и скрепляющегося на винты. Измерительная головка с током отклонения 1 мА и подстроечный резистор на 47К. Магнитное поле такой силы, что на столе шурупы прыгают рядом с проводами вторички, поэтому вполне реально использовать головки с бОльшим током отклонения или делать меньшее количество витков провода.

Трансформатор тока — обмотка и сердечник

Для обдува и циркуляции воздуха пригодился вентилятор от этой же самой микроволновки. В принципе в микроволновке всегда есть реле, которое включает трансформатор — его можно использовать по назначению, если контакты живые, но сколько проработает — малопредсказуемо.

Фото на тепловизор:

Что видим: самая нагруженная по тепловыделению — первичная обмотка. Вторичная разогревается равномерно, что говорит о хорошем контакте в обжатых клеммах — нет бутылочного горлышка и чрезмерного нагрева в этом месте. При работе с одним включенным трансформатором провода вторички до отключенного не греются практически.

Итог: (боковушки пока не стал ставить, будут из перфожелеза)

Ну и в итоге фото того как получилось варить:

Слева — не заточенные электроды. В середине заточенные, с подачей тока после смыкания, справа то же но смыкание и размыкание под напряжением. Видно, что дуга прожгла дырку в точке сварки и сильно изнашивает электрод. Вывод — электроды нужно точить, а ток включать только в сомкнутом состоянии.

Желтые пятна — это медь электродов сплавляется с цинком покрытия и образуя латунь. Когда будем много варить — сделаю апдейт к этой записи и добавлю еще фото и возможно видео. Тестовые сварки показали себя хорошо — не разодрать, гнутся но сварка держит. Максимальная толщина — две шайбы по 2,5 мм, но чувствуется, что это на пределе мощности.

Забавно, что ютуб — это тот же телевизор, но только с выбором того что смотреть, но с тем же самым недостатком — медленный способ восприятия, где найти время что бы смотреть видео?

Проблема ютубных каналов — в низком качестве, многие популярные «влогеры» в погоне за количеством теряют качество, Типичный канал про DIY — это когда неуч хипстер делает на коленке примитивную ерунду, не очень понимая теорию. Академическая ценность такого минимальна. Знаменитый креосан — при всем уважении к авторам, я бы описал как «техническая клоунада», когда в погоне за популярностью и вау эффектом все остальное приносится в жертву. Посмотрел видео канала Сергея Александровича, много одобрительных комментариев, мол Левша, что то руками делает, вау, супер. Увидел как этот кадр пилит штангенциркуль алмазным диском, выматерился, закрыл. Когда коту заняться нечем… Даня Крастер в тему высказался.

Но есть и жемчужины. Канал Виктора Леонтьева — монумантально, наглядно, четко и со знанием дела.

Канал Бена Краснова — тоже многие вещи очень наглядно и по делу.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Читайте также: