Точечная сварка сущность процесса

Обновлено: 13.05.2024

Основные виды контактной сварки в зависимости от формы сварного соединения:

- точечная сварка – одноточечная, двухточечная, многоточечная;

- рельефная сварка;

- шовная сварка – непрерывная, прерывистая, шаговая;

- стыковая сварка – сопротивлением и оплавлением;

- шовно-стыковая сварка;

- рельефно-точечная сварка;

- контактная сварка по методу Игнатьева.

Контактная сварка широко распространена в промышленном производстве благодаря следующим преимуществам:

- высокая производительность за счет применения большой электрической мощности (время сварки одного стыка или точки составляет до 0,02–1 с);

- высокое и стабильное качество сварных соединений;

- низкие требования к квалификации сварщика;

- широкие возможности механизации и автоматизации процесса (машины контактной сварки или их сварочные части могут сравнительно легко встраиваться в поточные сборочно-сварочные линии);

- низкий расход вспомогательных материалов (воздуха, воды), отсутствие потребности в расходных сварочных материалах (газах, присадочной проволоке, флюсе и т. п.);

- высокая экологичность процесса.

Точечная сварка – разновидность контактной сварки, при которой детали соединяются по отдельным участкам касания, ограниченным площадью торцов электродов, передающих усилие сжатия и подводящих электрический ток.

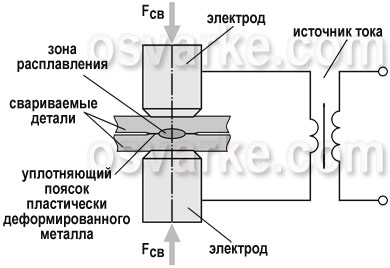

Свариваемые заготовки накладывают друг на друга и зажимают обычно между двумя металлическими электродами с приложением к ним усилия Fсв. После этого включается питание, которое вызывает в проводах, электродах и свариваемых деталях электрический ток величиной до нескольких единиц или десятков кА. В результате в зоне контакта заготовок по оси электродов начинается процесс нагрева и расплавления металла. Уплотняющий поясок пластически деформированного металла, прилегающий к расплаву, предохраняет его от выплеска и взаимодействия с воздухом.

Рисунок. Схема точечной сварки

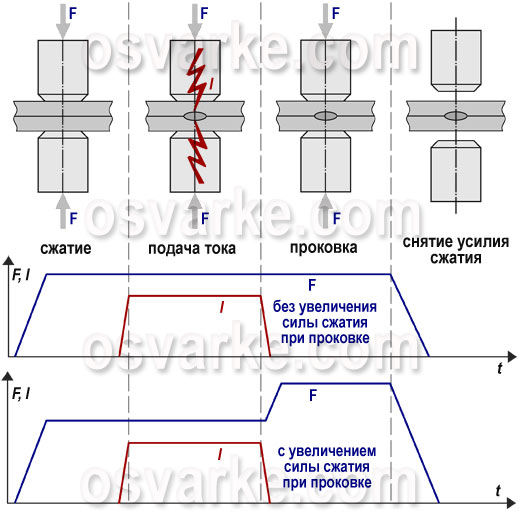

При достижении расплавленным металлом необходимого объема электрический ток выключается (фаза проковки), что приводит к прекращению тепловыделения в деталях и кристаллизации расплава. Проковка может выполняться без увеличения давления или с повышенным давлением. Через некоторое время с электродов снимается усилие сжатия. Полученное соединение напоминает по форме заклепку и называется сварной «точкой».

Рисунок. Циклы и циклограммы точечной сварки

Структура и размеры сварной «точки» зависят от силы тока, продолжительности его протекания, формы и размеров рабочей поверхности электродов, усилия сжатия и состояния поверхностей деталей. Типичный диаметр ядра точки составляет 4–12 мм.

Для нагрева заготовок при точечной сварке применяются кратковременные импульсы переменного (обычно промышленной частоты 50 Гц, реже частоты 1000 Гц), постоянного или униполярного тока.

Электроды изготавливают в основном из меди и ее сплавов, обладающих высокой тепло- и электропроводностью.

Стыковая сварка – разновидность контактной сварки, при которой детали соединяются по поверхности стыкуемых торцов в результате подвода тока и применения усилия сжатия.

Сущность стыковой, точечной и роликовой сварки

Стыковая сварка - разновидность контактной сварки, при которой заготовки свариваются по всей поверхности соприкосновения. Свариваемые заготовки закрепляют в зажимах стыковой машины. Зажим 1 установлен на подвижной плите, перемещающийся в направляющих, зажим 2 укреплен на неподвижной плите. Сварочный трансформатор соединен с плитами гибкими шинами и питается от сети через включающее устройство. Плиты перемещаются, и заготовки сжимаются под действием усилия, развиваемого механизмом осадки. Стыковую сварку с разогревом стыка до пластического состояния и последующей осадкой называют - сваркой оплавлением. Сварка оплавлением имеет преимущества перед сваркой сопротивлением. В процессе оплавления выравниваются все неровности стыка, а оксиды и загрязнения удаляются, поэтому не требуются особой подготовки места соединения. Можно сваривать заготовки с сечением, разнородные металлы (быстрорежущую и углеродистую стали, медь и алюминий и т.д.).

Наиболее распространенными изделиями, изготовляемые стыковой сваркой, служат элементы трубчатых конструкций, колеса и кольца, инструмент, рельсы, железобетонная арматура.

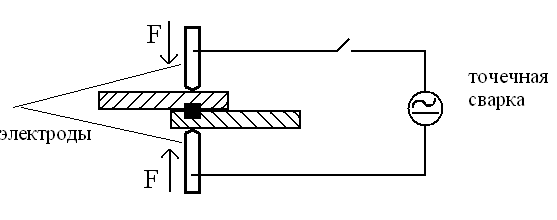

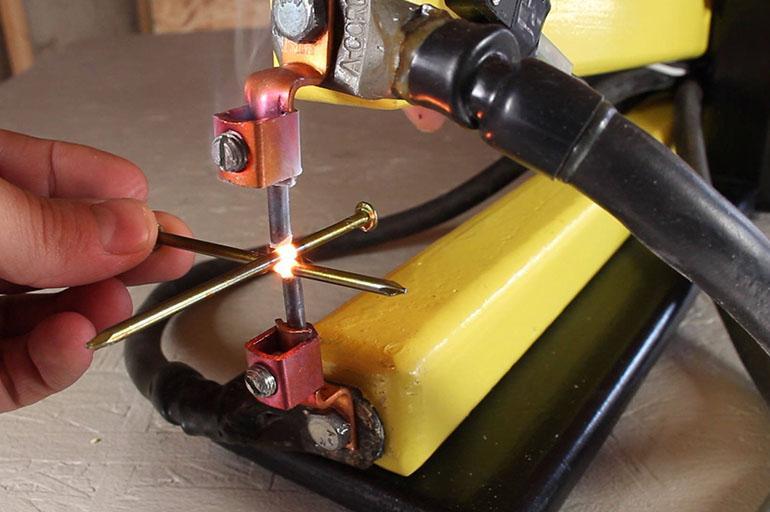

Точечная сварка - разновидность контактной сварки, при которой заготовки соединяются в отдельных точках. При точечной сварке заготовки собирают внахлестку и зажимают между электродами, подводящими ток к месту сварки. Соприкасающиеся с медными электродами поверхности свариваемых заготовок нагреваются медленнее их внутренних слоев. Нагрев продолжается до пластического состояния внешних слоев и до расплавления внутренних слоев. Затем выключают ток и снимают давление. В результате образуется литая сварная точка.

Точечная сварка в зависимости от расположения электродов по отношению к свариваемым заготовкам может быть двусторонней и односторонней.

Многоточечная контактная сварка - разновидность контактной сварки, когда за один цикл свариваются несколько точек. Многоточечную сварку выполняют по принципу односторонней точечной сварки. Многоточечные машины могут иметь от одной пары до 100 пар электродов, соответственно сваривать 2 -200 точек одновременно. Многоточечной сваркой сваривают одновременно и последовательно. В первом случае все электроды сразу прижимают к изделию, что обеспечивает меньшее коробление и большую точность сборки. Ток распределяется между прижатыми электродами специальным токораспределителем, включающим электроды попарно. Во втором случае пары электродов опускают поочередно или одновременно, а ток подключают поочередно к каждой паре электродов от сварочного трансформатора. Многоточечную сварку применяют в основном в массовом производстве, где требуется большое число сварных точек на заготовке.

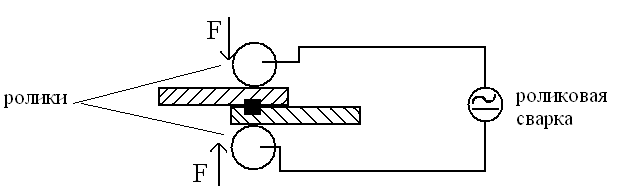

Роликовая сварка (шовная) - разновидность контактной сварки, при которой между свариваемыми заготовки образуется прочное и плотное соединение. Электроды выполняют в виде плоских роликов, между которыми пропускают свариваемые заготовки.

В процессе шовной сварки листовые заготовки соединяют внахлестку, зажимают между электродами и пропускают ток. При движении роликов по заготовкам образуются перекрывающие друг друга сварные точки, в результате чего получается сплошной геометрически шов. Шовную точку, так же как и точечную, можно выполнить при двусторонней и одностороннем расположениях электродов.

Шовную сварку применяют в массовом производстве при изготовлении различных сосудов. Толщина свариваемых листов составляет 0,3 - 3 мм. Шовной сваркой выполняют те же типы сварных соединений, что и точечной, но используют для получения герметичного шва.

Контактная сварка, её виды, сущность и область использования

Контактная сварка относится к числу высокопроизводительных методов сварки и относится к способам сварки давлением. Её сущность заключается в том, что металл разогревается до оплавления или пластического

состояния электрическим током, проходящим через место сварки. Процесс сварки необходимо вести при больших скоростях нагрева, чтобы выделяющееся в месте контакта тепло не успевало проникать в более холодные слои и окружающую среду.

Разновидностями контактной сварки являются:

шовная или роликовая;

Наиболее часто точечная и роликовая сварки применяются для соединения тонколистовых

Точечную сварку применяют для соединения заготовок из тонколистового металла. Свариваемые заготовки собирают нахлестку, сжимают двумя медными электродамии от сварочного трансформатора пропускают электрический ток. При протекании тока более интенсивный нагрев металла наблюдается только в месте контакта заготовок, т.е. в месте наибольшего электрического сопротивления. Здесь металл расплавляется и появляется жидкое ядро, которое затвердевает после отключения сварочного тока. Вследствие этого образуется сварная точка .

При шовной сварке электроды выполняют в виде роликов, поэтому такую сварку называют иногда роликовой сваркой. Свариваемые заготовки , как и при точечной сварке, собирают внахлестку и зажимают между вращающимися медными роликами, через которые поступает ток от трансформатора . При движении заготовок между роликами образуются сварные точки, перекрывающие друг друга. В результате получается сплошной герметичный шов . Шовную сварку применяют при изготовлении различных сосудов, где требуются герметичные швы — бензобаки, бочки, трубы и др. Толщина свариваемых листов обычно не превышает 3 мм.

Контактную стыковую сварку применяют для соединения труб, листов, колец, колес, железнодорожных рельсов и др.

59. Сборочные работы, их значение и объём в машиностроительном производстве

Сборка является завершающей стадией изготовления машин и механизмов, во многом определяющей эксплуатационную надёжность и долговечность изделия.

Именно в процессе сборки сходятся результаты труда конструкторов и технологов по созданию новой машины.

Объём сборочных работ значителен и составляет в общей трудоёмкости изготовления изделия в массовом и крупно-серийном производствах 20 – 25%, а в единичном и мелко-серийном – до 50%.

Основную часть сборочных работ составляют ручные слесарно-сборочные работы, требующие, как правило, значительных затрат физического труда и высокой квалификации рабочих, поэтому экономические показатели предприятия во многих случаях зависят от трудоёмкости сборочного производства, а проблема повышения производительности сборки является одной из важнейших проблем научно-технического прогресса современного машиностроения.

Первичным элементом всякой собираемой машины является деталь. Деталью называют всякую отдельную часть машины, изготовленную без применения сборочных операций.

Машина состоит из отдельных самостоятельных сборочных единиц, называемых иногда узлами. Узел при этом можно собрать самостоятельно, отдельно от других элементов машины.

Узловая конструкция машины позволяет сократить продолжительность её общей сборки, благодаря параллельному изготовлению всех или большинства сборочных единиц.

Базовой деталью или базовым узлом называется основной элемент, с которого начинается сборка.

Любой предмет или набор предметов производства, подлежащих изготовлению на данном предприятии, называют изделием.

В зависимости от назначения различают изделия основного и вспомогательного производства. К первым относятся изделия, реализуемые по поставкам, а ко вторым – изделия, которые используются внутри предприятия.

Процесс сборки складывается из ряда операций по соединению сопряжённых деталей в узлы, а узлов – в машину.

Высокая эксплуатационная надёжность и долговечность машины зависит главным образом от наличия в процессе сборки различных погрешностей, возникающих на различных стадиях сборки.

Основными причинами, которые вызывают возникновение погрешностей, являются:

• образование задиров на сопрягаемых поверхностях;

• деформация деталей при их установке и закреплении;

• попадание грязи и стружки между сопрягаемыми поверхностями;

• нарушение правильной последовательности затяжки болтовых соединений;

• непостоянство усилий затяжки и другие.

60. Организационные формы сборки машин

В машиностроении используют 2 основные организационные формы сборки:

• стационарная;

• подвижная.

Выбор организации сборочного процесса зависит от его трудоёмкости, производственной программы, типа производства и характерных особенностей собираемого изделия.

При стационарной сборке все сборочные операции выполняются на одном рабочем месте, а все детали и узлы, которые требуются для сборки изделия подаются на это рабочее место.

При этом методе сборки, особенно в случаях значительной программы выпуска, увеличивается продолжительность цикла сборки изделия, необходимы большие производственные площади для организации сборочного участка, требуется много одинаковых инструментов и приспособлений, а сборочные работы должны выполнять рабочие высокой квалификации.

Ввиду особенностей этого метода – наличия большого числа пригоночных работ – затруднено планирование производства.

Применяют этот метод сборки в опытном производстве, тяжёлом машиностроении, при сборке уникальных машин и приборов.

При подвижной сборке собираемое изделие последовательно перемещается по всем сборочным постам, на каждом из которых выполняют определённую операцию. При этом изделие перемещается чаще всего с помощью различных транспортных средств, например, конвейеров. Этот вид сборки называют иногда «поточной подвижной сборкой».

Преимуществом этого вида сборки является более высокая производительность труда, более рациональное использование производственных площадей, более высокий уровень качества выпускаемой продукции. К преимуществам можно отнести и то, что максимально расчленённый сборочный процесс не требует исполнителей высокой квалификации, т.к. закрепление за рабочим постом одной или небольшого количества сборочных операций позволяет в сравнительно короткий срок рабочему приобрести необходимые навыки и умения. Однако в этом случае затрудняется межоперационный контроль и исправление замеченных дефектов.

61. Технологические методы сборки, их сущность и сравнительная характеристика

В машиностроении применяются следующие технологические методы сборки

1. с полной взаимозаменяемостью;

2. с групповой взаимозаменяемостью;

3. с пригонкой деталей по месту;

4. с регулированием отдельных соединений, составляющих сборочную единицу.

Метод полной взаимозаменяемости предусматривает сборку изделий без какой-либо дополнительной обработки и подгонки в процессе сборки. Обеспечивается такой метод сборки стандартной системой допусков и посадок. Поэтому основными факторами, обуславливающими использование этого метода является необходимость обработки большого количества деталей с заданной степенью точности, а также использование сложной и дорогостоящей технологической оснастки, что экономически оправдано лишь в крупносерийном и массовом производстве.

Метод групповой взаимозаменяемости предусматривает сортировку деталей, изготовленных с более широкими допусками на несколько групп с более узкими допусками. При этом требуемый зазор или натяг в сочленении обеспечивается за счёт соответствующего подбора сопрягаемых деталей. Сборка по этому принципу называется иногда «селективной».

Метод сборки с пригонкой деталей по месту состоит в том, что имеет место индивидуальная пригонка одной детали к другой путём, например, подпиливания, притирки, соскабливания, т.е. снятия лишнего слоя металла.

Метод регулировки заключается в том, что устанавливаются дополнительные детали, например, регулировочные кольца или пластинники (прокладки).

Описание технологии контактной точечной сварки

Точечная сварка

Точечная сварка чаще всего используется в бытовых условиях. С ее помощью можно надежно и быстро соединить металлические элементы. Для этого не нужно быть профессиональным сварщиком, а само оборудование можно сделать своими руками.

.jpg)

Описание технологии точечной сварки

Техника соединения деталей различается в зависимости от вида металла, толщины заготовок, но общий порядок выполнения работ одинаковый.

Основные этапы сварочного процесса:

- Подготовительные мероприятия. Поверхности соединяемых элементов конструкции очищаются от лакокрасочных покрытий, которые не пропускают ток.

- Сжимание деталей. Поверхности соединяемых заготовок берут клещами для образования участков проведения тока непосредственно между контактами.

- Прогрев заготовок электрическим импульсом (постоянным или переменным). Дольше нагреваются более толстые элементы.

- Ослабление давления на соединяемые детали (для автоматических сварочных агрегатов). Эта процедура предупреждает выдавливание расплавленного материала.

- Отключение тока при покраснении материала на участке размещения электродов.

- Завершающий этап – проковка (прижим) деталей в период остывания материала. Эта процедура выполняется для создания прочного шва.

Настройка оборудования осуществляется в зависимости от типа металла. Качество соединения деталей зависит от применяемой сварочной технологии, импульса и режимов сжимания элементов конструкции.

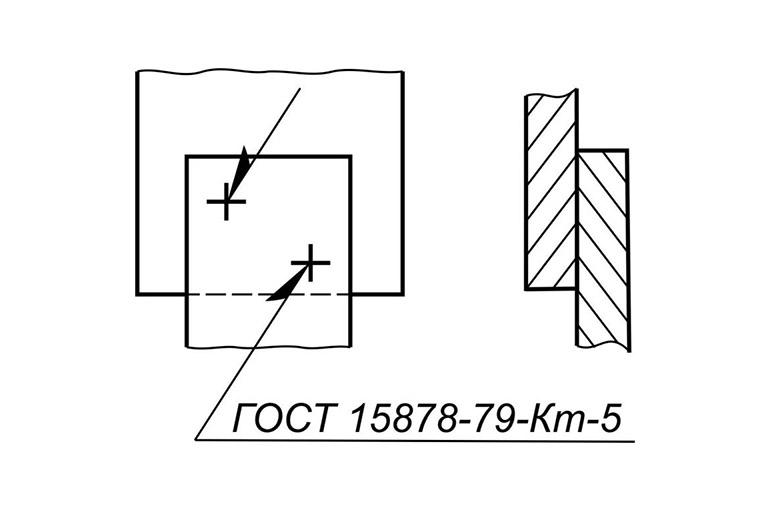

Обозначения по ГОСТу на чертежах

Сфера применения и как это работает

Основные отличия контактной точечной сварки:

- кратковременное воздействие на соединяемые элементы;

- малая площадь расплавления материала;

- напряжение – 1-3 В;

- ток – от 2000 А;

- усилие в точке соединения – 10-100 кг.

Благодаря таким особенностям этот вид сварки применяют для спайки металлических изделий, толщина которых не превышает 3 см.

Трансформаторы для выполнения точечной сварки используются в автомастерских (устранение вмятин). По этой технологии также осуществляется пайка литиевых батарей ноутбуков.

Разновидности контактной сварки в общем

Контактные соединения подразделяют на 4 группы:

- точечные;

- стыковые;

- шовные;

- рельефные.

Каждый вид сварки имеет свои характеристики, область применения.

Точечный метод

Соединение деталей выполняется точками в одном или нескольких местах. Под воздействием импульсного тока и давлением электродов осуществляется нагревание поверхностей материалов, расплавление и соединение металла.

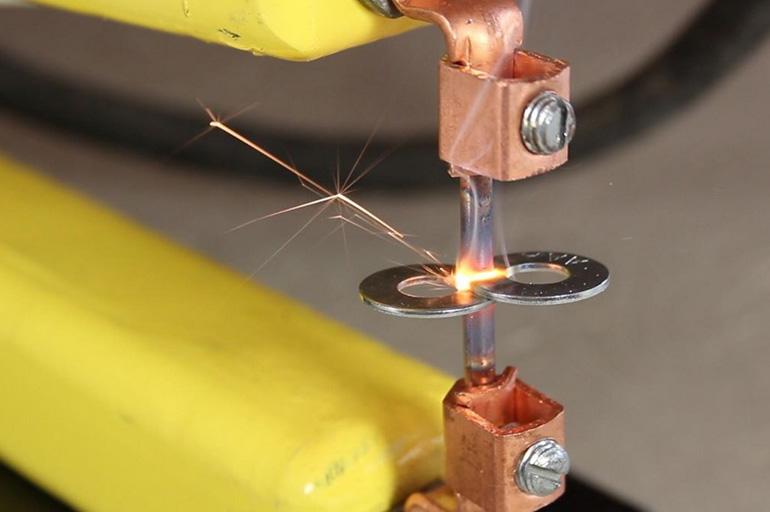

Сварка рельефная

Этот вариант спаивания напоминает предыдущий. В этом случае предварительно готовят выпуклые места для соединения. А форма точки зависит не от электрода, а от самой выпуклости.

Рельефная сварка используется при производстве электротехнического оборудования, автомобильной техники.

Создание шва

Шовные соединения получают нанесением в ряд одновременно двух и более точек. Если их наносить внахлест, получаются герметичные швы. Сварка выполняется с использованием одного или нескольких аппаратов.

Такая техника спаивания позволяет получать качественные швы при соединении изделий толщиной до 3 мм. Ее используют для производства стальных и алюминиевых емкостей (канистр, бочек и пр.).

Стык встык

Контактное сваривание встык осуществляется по всей площади соединяемых компонентов.

Работы выполняются одним из 3 способов:

- сопротивлением;

- непрерывным оплавлением места спайки;

- оплавлением с параллельным нагреванием участка соединения.

Первый способ используется для сваривания элементов малого сечения – до 2 см², труб, изготовленных из металлов с малым процентом содержания углерода.

Техника оплавления применяется для деталей с площадью сечения до 10 тыс. см².

Какие плюсы и минусы имеет

Благодаря высокой производительности и простоте эксплуатации оборудования точечная технология сварки получила широкое применение.

- при малом расходе электрической энергии агрегат обеспечивает более 100 спаиваний в минуту;

- возможна автоматизация рабочего процесса;

- отсутствует необходимость в применении флюсов, присадок и проволоки;

- получаются прочные соединения без остаточных деформаций.

Недостаток: негерметичные швы. Агрегат работает прерывисто, спайка материалов осуществляется в нескольких отдельных точках.

Требуемое оборудование и электроды

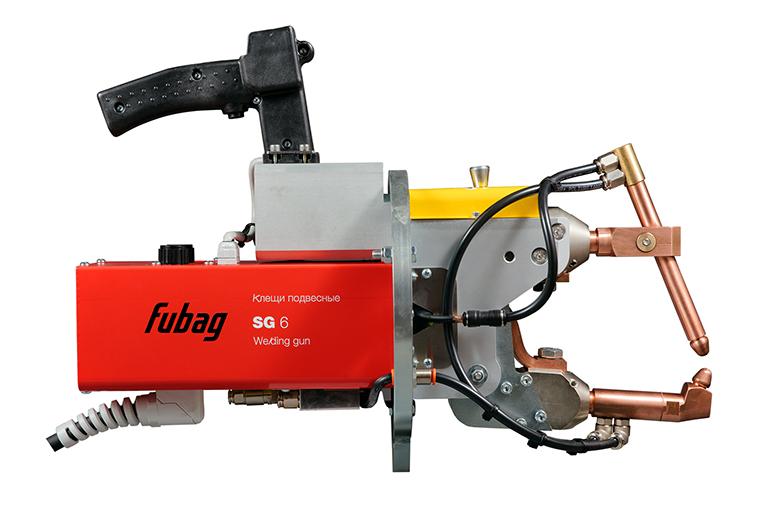

Точечные сварочные агрегаты подразделяют на 2 группы:

Агрегаты переносного типа отличаются небольшими габаритами и малым весом. Их чаще используют для возведения крупногабаритных металлоконструкций и кузовного ремонта. С помощью такой сварки можно соединять детали толщиной до 5 мм.

Стационарное оборудование используется на производственных предприятиях для изготовления металлических изделий, которые мастер может держать в руках. При серийном производстве с их помощью быстро создаются однотипные соединения. Такие установки достаточно тяжелые и занимают много места, но наличие мощного источника питания позволяет спаивать заготовки толщиной до 8 мм.

Характеристика используемых электродов для сварных точечных соединений:

- повышенная температурная стойкость – более 600º;

- высокая плотность материала, позволяющая удерживать форму при сжатиях до 6 кг/мм²;

- повышенная электро- и теплопроводность без потери импульсного тока.

Плоские электроды применяют для одно- и двухсторонней сварки. В остальных случаях используют элементы бочкообразной формы.

Техника безопасности при работах

При эксплуатации агрегатов точечного типа нужно соблюдать правила техники безопасности:

- не должно быть повреждений изоляции электрических кабелей, оголенных контактов;

- агрегат следует заземлить;

- при подсоединении к электросети оборудования контакты должны соответствовать номинальным значениям;

- необходимо использовать дифавтоматы;

- настройка и обслуживание аппарата в процессе эксплуатации осуществляется только после отсоединения от электросети.

.jpg)

Сварщик должен быть в плотной робе, специальной маске или очках, диэлектрических перчатках. При этом надежно изолируется рукоять клещей. Работать в помещении нужно в респираторе, должна присутствовать вытяжка.

Типы используемых аппаратов

При контактной точечной сварке агрегат способен выдавать разный ток.

По этим признакам оборудование делится на категории:

- с постоянным и переменным током;

- низкочастотное;

- конденсаторное.

Для сваривания стальных сеток на предприятиях используют многоточечные агрегаты, которые позволяют делать соединения одновременно в нескольких местах.

Но самыми востребованными являются одноточечные модели, для которых используется переменный ток.

По каким характеристикам выбирать устройство

При выборе оборудования нужно учитывать следующие параметры: рабочие режимы аппарата, мощность, толщину материла, потребление электричества.

Режимы работы аппарата

В зависимости от свойств тока режим функционирования агрегата может быть жестким или мягким.

В первом случае используют ток большой плотности, сварочный цикл меньше 1.5 с. В таком режиме увеличивается производительность, но соединяемые детали нужно сильно сдавливать. Для работы используют электроды, диаметр которых превышает суммарное сечение спаиваемых элементов в несколько раз.

Во втором случае применяют ток меньшей плотности, цикл сварки увеличивается до 5 с. Это позволяет снизить давление клещей на заготовки и работать электродами, диаметр которых равен толщине деталей.

Мощность напряжения

Сварочный аппарат можно подсоединять к однофазной линии на 220 В и трехфазной на 380 В. Мощность потребления в зависимости от модели может составлять от 3 до 12 кВт. К стандартной электросети не рекомендуется подключать оборудование, работающее с мощностью выше 5 кВт, т.к. проводка может расплавиться.

Толщина свариваемых листов

Этот параметр определяет максимальное сечение деталей, которые можно проварить агрегатом. При спаивании более толстых заготовок получаются некачественные швы.

Обозначение параметра может быть общим или раздельным. Например, в первом случае – «5 мм», во втором – «2,5+2,5 мм», но значение этих параметров одинаковое.

Промышленные модели, способные сваривать одновременно 3 стальных листа обозначают – «3+3+3 мм».

Экономичность потребления

Дешевые агрегаты предназначены для ручного управления. Некоторые модели работают только на максимальной силе тока, т.к. его регулировка не предусмотрена. Сварщик самостоятельно сжимает клещи, следит за периодом соприкосновения электродов, пока не будет выполнен нужный провар.

.jpg)

Чтобы шов получился качественным, предварительно трансформатор опробуется на черновых заготовках того же сечения, что и основные элементы. Это делается для определения времени прижима. После этого можно переходить к чистовой работе.

Выпускаются модели, на которых сила тока регулируется – синергетическое (микропроцессорное) управление. Это существенно упрощает выполнение сварочных работ. Оператор указывает на панели прибора тип соединения и толщину заготовок. Механизм управления самостоятельно выбирает оптимальные параметры для работы, включает/отключает подачу тока. Задача мастера – только подносить электроды к месту соединения деталей. Но это дорогое оборудование.

Какие дефекты возможны при точечной сварке

В производстве и бытовых условиях востребована многоточечная технология сваривания стальных изделий. Ее используют для соединения тонких деталей. Швы получаются качественными и прочными.

Но не исключены и дефекты:

- Прожог. В изделиях в процессе перегрева материала и стекания стали образуются отверстия и легко отрываются сплавленные кромки. Это происходит при высокой силе тока, избыточной силе сжатия, продолжительном импульсе. Для предупреждения прожогов рекомендуется уменьшить прижим клещей и ток.

- Стекание расплавленного металла. Расплавленный материал способен выйти из ядра из-за продолжительного применения слабого импульса или сильного сжимания клещей. При выполнении сварочных работ сталь выплескивается из точек в виде искр. А при таком продолжительном факторе прочность соединения существенно снижается.

- Непровар. Причиной того, что слабо нагревается ядро, может быть недостаточная сила сжатия и слабый импульс. Непровар возникает при близких точках сварки, т.к. соседняя точка является шунтом, который пропускает через себя часть энергии.

Также из-за короткого импульса или плотного прилегания соединяемых деталей может получаться недостаточная площадь расплава. В подобных случаях в одной сварной точке образуется несколько микросплавов, которые суммарно дают более слабое соединение, чем цельная точка.

Исправление ошибок

Точечная бесконтактная или контактная сварка осуществляется согласно разработанной технологии. Но в этой методике есть сложности, способные вызвать различные дефекты. А достаточно сложная диагностика точную картину о виде и качестве шва не дает.

Для устранения дефектов рекомендуется выполнить следующие действия:

- высверлить соединение, повторить спаивание полуавтоматом;

- проварить точечный шов еще раз;

- зачистить наружные выплески материала;

- установить вытяжную или сварную заклепку;

- проковку разогретой точки.

Чтобы не приходилось исправлять недочеты, рекомендуется перед выполнением работ потренироваться на черновых заготовках.

Самоделка или заводской аппарат

Станок для точечной сварки, сделанный своими руками, позволяет сэкономить на кузовном ремонте и спаивании металлических конструкций. Профессиональное оборудование достаточно дорогое. Оно окупается только при выполнении больших объемов работ, т.е. на производстве.

Но для сооружения аппарата своими руками нужно знать его конструкцию, последовательность сборки. Для этого предварительно придется изучать техническую документацию, схемы и инструкции по сборке.

Самодельный агрегат для сварки стальных деталей – это незаменимый инструмент в гараже. С его помощью при необходимости можно подварить собственный автомобиль, собирать металлические конструкции (например, стеллажи), ремонтировать радиотехническое оборудование и т.д.

Для частых работ рекомендуется приобретать заводские аппараты с регулировкой тока для соединения деталей разной толщины, из разных металлических сплавов.

Читайте также: