Ток и полярность при сварке плавящимся электродом в защитных газах

Обновлено: 01.05.2024

При сварке неплавящимся электродом в защитном газе (рис. 1)в зону дуги, горящей между неплавящимся электродом и изделием через сопло подаётся защитный газ, защищающий неплавящийся электрод и расплавленный основной металл от воздействия активных газов атмосферы. Теплотой дуги расплавляются кромки свариваемого изделия. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов.

Неплавящийся электрод изготавливают из графита, вольфрама, меди, меди со вставкой из тугоплавкого металла — вольфрама, циркония, гафния.

Защитный газ должен быть инертен к металлу электрода и к свариваемому металлу. В качестве защитного газа при сварке вольфрамовым электродом применяют аргон, гелий, смесь аргона и гелия; для сварки меди медным электродом или медным электродом со вставкой из гафния (циркония) можно применить азот.

Схема сварки неплавящимся электродом

Для рационального расходования дорогостоящих инертных газов (Ar, He) при сварке сталей создают комбинированную защиту.

Схема сварки неплавящимся электродом с комбинированной защитой

При сварке металла большой толщины для обеспечения проплавления основного металла и получения требуемых геометрических параметров сварного шва, сварку ведут по зазору или с разделкой кромок с добавлением присадочного (чаще всего в виде проволоки) металла

Достоинства способа сварки неплавящимся электродом:

- Высокая устойчивость дуги независимо от рода (полярности)тока;

- Возможно получение металла шва с долей участия основного металла от 0 до 100%;

- Изменяя скорость подачи и угол наклона, профиль, марку присадочной проволоки можно регулировать химический состав металла шва и геометрические параметры сварного шва.

Недостатки способа сварки неплавящимся электродом:

- Низкая эффективность использования электрической энергии(коэффициент полезного действия от 0,40 до 0,55);

- Необходимость в устройствах, обеспечивающих начальное возбуждение дуги;

- Высокая скорость охлаждения сварного соединения.

Области применения способа сварки неплавящимся электродом:

- Сварка тонколистового металла;

- Сварка сталей всех классов, цветного металла и их сплавов;

- Возможно получение качественных сварных соединений при сварке разнородных металлов.

Особенности и технология сварки неплавящимся электродом

Сварку можно выполнять как с присадкой, так и без нее. Для качественной сварки металлов, особенно тонколистовых, следует обеспечить точную сборку и подгонку свариваемых кромок.

Аргоно дуговую сварку вольфрамовым электродом применяют для стыковых, угловых, нахлесточных соединений в разных пространственных положениях. Форма подготовки кромок зависит от толщины соединяемых элементов и возможности производить сварку с одной или двух сторон.

Так, например, стыковые соединения стали толщиной до 3-4 мм, а алюминия до 5—6 мм свариваются без скоса кромок. Проплавление корня шва стыкового соединения с разделкой кромок обычно осуществляется без присадочной проволоки, затем разделка заполняется расплавленным металлом за необходимое число проходов с подачей присадочной проволоки.

При необходимости ведения процесса на вертикальной плоскости шов следует выполнять сверху вниз для толщин до 5 мм и снизу вверх для больших толщин. В этих случаях сварку рекомендуется выполнять одновременно с двух сторон. При использование такого приема можно сваривать встык элементы,например из алюминиевого сплава толщиной до 16 мм.

Сварка горизонтальных стыковых швов на вертикальной плоскости и потолочных стыковых швов затруднена из-за вероятности вытекания расплавленного металла из сварочной ванны, поэтому их следует избегать; там,где избежать таких швов нельзя, их выполняют с разделкой кромок в несколько проходов.

Для формирования корня шва можно использовать медные или стальные съемные подкладки, флюсовую подушку. При сварке активных металлов необходимо не только получить хороший провар в корне шва, но и обеспечить защиту от воздуха с обратной стороны расплавленного и нагретого металла. Это достигается использованием медных и других подкладок с канавками, в которых подается защитный инертный газ. При сварке труб и закрытых сосудов газ пропускают внутрь сосуда.

При соединении встык металла толщиной до 10 мм ручную сварку ведут справа налево. Присадочный пруток при ручной сварке тонколистового материала вводят не в столб дуги, а несколько сбоку возвратно-поступательными движениями. При автоматической и полуавтоматической сварке электрод располагают перпендикулярно поверхности изделия. Угол между ним и присадочной проволокой(обычно ф 2-4 мм) должен приближаться к 90°. В большинстве случаев присадочная проволока подается в головную часть сварочной ванны и находится впереди дуги походу сварки.

Вылет конца электрода из сопла не должен превышать 3— 5 мм,а при сварке угловых швов и стыковых с глубокой разделкой 5—7 мм. Длина дуги должна поддерживаться в пределах 1,5—3 мм. Для предупреждения окисления вольфрама и защиты расплавленного металла в кратере после обрыва дуги подачу защитного газа прекращают через 5—10 с, а включают подачу газа за 15—20 с до возбуждения дуги (для продувки шлангов от воздуха). Возбуждение дуги достигается либо с помощью осциллятора, либо путем касания электродом изделия при уменьшенном до 7—10 А токе зажигания. При ручной сварке алюминиевых сплавов в случае отсутствия осциллятора дуга должна возбуждаться на угольной или медной пластине.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Подбор силы тока и диаметра электрода

Под режимом сварки понимают группу контролируемых параметров, определяющих ее условия. Параметры режима сварки подразделяют на основные и дополнительные.

К основным параметрам режима ручной сварки относят Силу тока, род и полярность тока, напряжение на дуге, диаметр электрода и скорость сварки. К дополнительными параметрам, состав и толщина покрытий электрода, положение электрода и положение изделия при сварке.

Самым важным и первичным этапом в определение режимов сварки является подбор диаметра электродов. Диаметр электрода выбиратеся в зависимости от толщины металла и пространственного положения сварного шва и вида соединения. Примерное соотношение между толщиной металла S и диаметром электрода при сварке шва приведено в таблице ниже. Пространственные положение в которых можно варить электродами указана на пачке. Подробнее об обозначении характеристик электродов и их расшифровке читайте в статье Покрытые электроды, характеристики, технические требования. Классификация, маркировка ГОСТ 9466-75

Сварные шва вертикальные, горизонтальные и потолочные вне зависимости от толщины металла варят электродами диаметром как правило 3 мм максимум до 4 мм, чтобы избежать стекание жидкого металла и шлака из сварочной ванны.

Также корень шва выполняют электродами диаметром не более 3 мм, для обеспечения полного провара, а последующие слои шва выполняют электродами большего диаметра.

Настройка силы тока в зависимости от диаметра электрода

Силу сварочного тока выбирают в зависимости от марки и диаметра электрода, при этом учитывают положение шва в пространстве, вид соединения, толщину и химический состав свариваемого металла, а также температуру окружающей среды. Сварочный ток — один из главных параметров процесса сварка, от которого зависит качество и надежность полученного сварного шва. При учете всех указанных факторов необходимо стремиться работать на оптимально возможной силе тока обеспечивающем стабильный процесс сварки.

Важно: Сварочный ток и диаметр электрода взаимосвязаны.

К выбору сварочного тока нужно подходить ответственно! Неправильно выбранный сварочный ток приведет к дефектам. При слишком большой силе тока будут получать прожоги свариваемых деталей. При недостаточной силе сварочного тока металл не будет плавиться получаться непровары и несплавления.

Ничего сложного в выборе сварочного тока нет. Рекомендации по выбору силы тока можно найти на пачке с электродами или в справочниках и нормативных документах. Рекомендованные усредненные значения сварочного тока приведены в таблице ниже. В зависимости от пространственного положения сварного шва, значение силы тока необходимо корректировать, так для сварки вертикальны и потолочных швов силу тока уменьшают на 10-15%. Не следует забывать, что для этих положений сварки диаметр электрода не должен превышать 4 миллиметров. При следовании этим правилам процесс сварки будет идти стабильно и металл не будет стекать из сварочной ванны. Подробней про технику сварки в различных пространственных положениях читайте в статье: Техника ручной дуговой сварки покрытыми электродами

Напряжение сварочной дуги на аппаратах выставляется автоматически, так что этот параметр не рассматриваем

Таблица 1 — Выбор диаметра электрода при сварке стыковых соединений

| Толщина деталей, мм | 1,5-2,0 | 3,0 | 4,0-8,0 | 9,0-12,0 | 13,0-15,0 | 16,0-20,0 | более 20 |

| Диаметр электрода, мм | 1,6-2,0 | 3,0 | 4,0 | 4,0-5,0 | 4,0-5,0 | 4,0-5,0 | 4,0-5,0 |

Таблица 2 — Выбор диаметра электрода при угловых и тавровых соединений

| Катет шва, мм | 3,0 | 4,0-5,0 | 6,0-9,0 |

| Диаметр электрода, мм | 3,0 | 4,0 | 5,0 |

Силу сварочного тока определяют по формуле

где dэ — диаметр электрода (электродного стержня), мм;

j — допускаемая плотность тока, А/мм 2 .

При приближённых подсчётах величина сварочного тока может быть определена по одной из следующих формул:

где dэ — диаметр электрода (электродного стержня), мм;

k1, k2, α — коэффициенты, определённые опытным путём:

Рекомендации по выбору силы тока можно найти на пачке с электродами или в справочниках и нормативных документах.

Рекомендуемые значения сварочного тока для электродов различных диаметров

| Покрытие электрода | Диаметр электрода, мм | Ток, А |

| Основное (электроды УОНИ-13/55, ЦУ-5, | 2,5 | 70-90 |

| ТМУ-21У, ТМЛ-3У, ТМЛ-1У, ЦЛ-39 и др.) | 3,0 | 90-110 |

| 4,0 | 120-170 | |

| 5,0 | 170-210 | |

| Рутиловое (электроды МР-3, ОЗС-4, АНО-6 и др.) | 2,5 | 70-90 |

| 3,0 | 90-130 | |

| 4,0 | 140-190 | |

| 5,0 | 180-230 |

Сварка плавящимся электродом в защитных газах

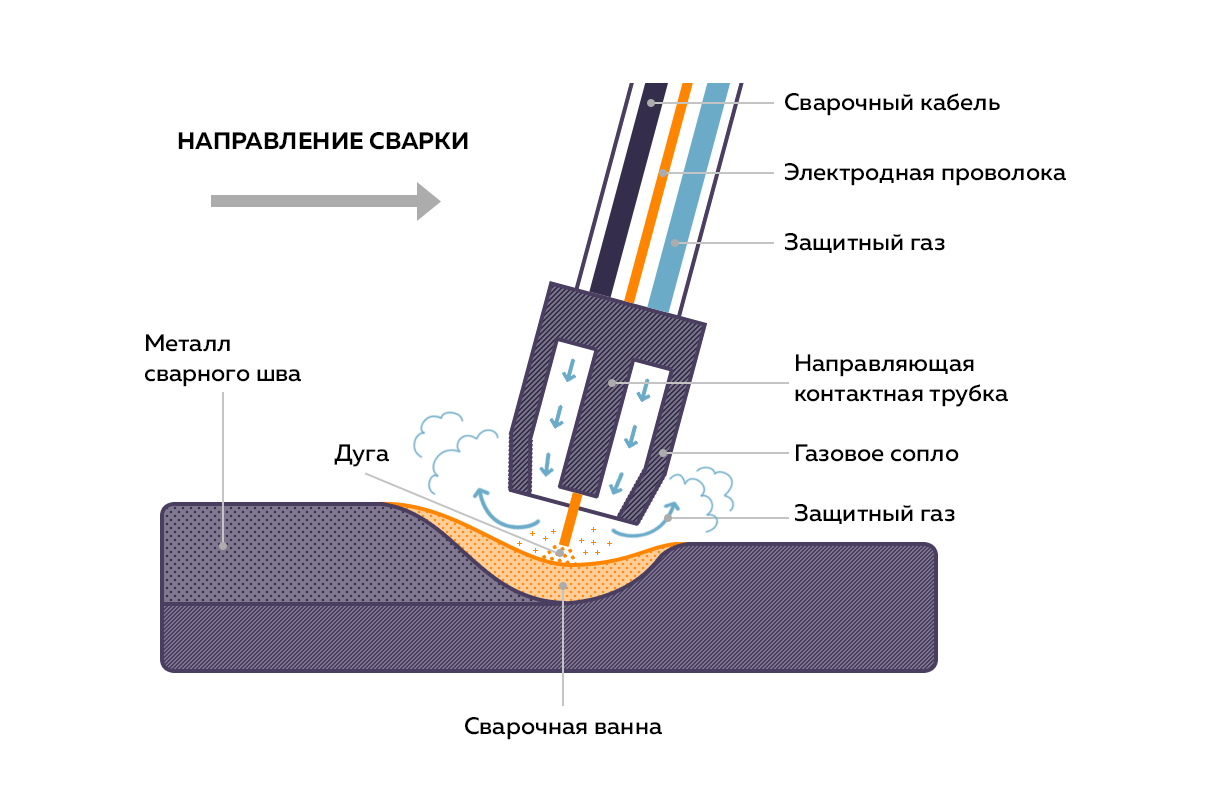

При сварке плавящимся электродом в защитном газе (см. ниже рисунок) в зону дуги, горящей между плавящимся электродом (сварочной проволокой) и изделием через сопло подаётся защитный газ, защищающий металл сварочной ванны, капли электродного металла и закристаллизовавшийся металл от воздействия активных газов атмосферы. Теплотой дуги расплавляются кромки свариваемого изделия и электродная (сварочная) проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов.

При сварке в защитных газах плавящимся электродом в качестве электродного металла применяют сварочную проволоку близкую по химическому составу к основному металлу. Выбор защитного газа определяется его инертностью к свариваемому металлу, либо активностью, способствующей рафинации металла сварочной ванны. Для сварки цветных металлов и сплавов на их основе применяют инертные одноатомные газы (аргон, гелий и их смеси). Для сварки меди и кобальта можно применить азот. Для сварки сталей различных классов применяют углекислый газ, но так как углекислый газ участвует в металлургических процессах, способствуя угару легирующих компонентов и компонентов -раскислителей (кремния, марганца), то сварочную проволоку следует выбрать с повышенным их содержанием. В ряде случаев целесообразно применять смесь инертных и активных газов, чтобы повысить устойчивость дуги, улучшить формирование шва, воздействовать на его геометрические параметры, уменьшить разбрызгивание.

Схема сварки в защитных газах

Сварку в защитных газах плавящимся электродом ведут на постоянном токе обратной полярности, т.к. на переменном токе из-за сильного охлаждения столба дуги защитным газом, дуга может прерываться. Скорость подачи сварочной проволоки определяет силу сварочного тока.

Для сварки в защитных газах плавящимся электродом характерно высокий процент потерь электродного металла вследствие угара и разбрызгивания.

Разбрызгиванию способствует вид переноса электродного металла, зависящий от параметров режима сварки:

- крупно капельный;

- смешанный;

- мелко капельный.

При крупно капельном переносе электродного металла образуется малое количество брызг, вследствие нечастых, но продолжительных коротких замыканий дугового промежутка. Высокое объёмное теплосодержание крупных капель приводит к надёжному соединению с поверхностью свариваемого металла.

При смешанном переносе электродного металла наблюдается максимальное образование брызг (потери на разбрызгивание могут достигать 20 30%) — такое явление также связано с короткими замыканиями дугового промежутка расплавленным электродным металлом и образованием в межэлектродном промежутке капель с разной массой и различной скоростью перемещения. В диапазоне сварочных токов, при котором возникает смешанный перенос электродного металла сварку не выполняют.

Наименьшие потери на разбрызгивание наблюдаются при мелко капельном переносе электродного металла. В определённом диапазоне сварочных токов (плотностей сварочных токов)перенос электродного металла приобретает мелко капельный (струйный характер).Образовавшаяся на торце электрода, при таком процессе, капля не растягивается и не увеличивается до соприкосновения с основным металлом, что не приводит к коротким замыканиям, взрывам и образованиям брызг.

Рекомендуемые значения силы тока для процесса сварки в углекислом газе представлены ниже в таблице.

Допускаемые плотности тока и диапазоны сварочного тока при сварке в углекислом газе

- Повышенная производительность (по сравнению с дуговой сваркой покрытыми электродами);

- Отсутствуют потери на огарки, устранены затраты времени на смену электродов;

- Надёжная защита зоны сварки;

- Минимальная чувствительность к образованию оксидов;

- Отсутствие шлаковой корки;

- Возможность сварки во всех пространственных положениях.

- Большие потери электродного металла на угар и разбрызгивание (на угар элементов 5-7%, при разбрызгивании от 10 до 30%);

- Мощное излучение дуги;

- Ограничение по сварочному току;

- Сварка возможна только на постоянном токе.

- Сварка тонколистового металла и металла средних толщин(до 20мм);

- Возможность сварки сталей всех классов, цветных металлов и сплавов, разнородных металлов.

Выбор параметров режима

Сварку обычно выполняют на постоянном токе обратной полярности. Иногда возможна сварка на переменном токе. При прямой полярности скорость расплавления в 1,4-1,6 раз выше, чем при обратной, однако дуга горит менее стабильно, с интенсивным разбрызгиванием.

Диаметр электродной проволоки

Выбирают в пределах 0,5-3,0 мм в зависимости от толщины свариваемого материала и положения шва в пространстве. Чем меньше диаметр проволоки, тем устойчивее горение дуги, больше глубина проплавления и коэффициент наплавки, меньше разбрызгивание.

Больший диаметр проволоки требует увеличения сварочного тока.

Сварочный ток

Устанавливают в зависимости от диаметра электрода и толщины свариваемого металла. Сила тока определяет глубину проплавления и производительность процесса в целом. Ток регулируют скоростью подачи сварочной проволоки.

Напряжение на дуге

С ростом напряжения на дуге глубина проплавления уменьшается, а ширина шва и разбрызгивание увеличиваются. Ухудшается газовая защита, образуются поры. Напряжение на дуге устанавливают в зависимости от выбранного сварочного тока и регулируют положением вольт-амперной характеристики, изменяя напряжение холостого хода источника питания.

Скорость подачи электродной проволоки

Связана со сварочным током. Устанавливают с таким расчетом, чтобы процесс сварки происходил стабильно, без коротких замыканий и обрывов дуги

Скорость сварки

Устанавливают в зависимости от толщины свариваемого металла с учетом качественного формирования шва. Металл большой толщины лучше сваривать узкими швами на высокой скорости.

Медленная сварка способствует разрастанию сварочной ванны и повышает вероятность образования пор в металле шва.

При чрезмерной скорости сварки могут окислиться конец проволоки и металл шва.

Расход защитного газа

Определяют в зависимости от диаметра проволоки и силы сварочног о тока. Для улучшения газовой защиты увеличивают расход газа, снижают скорость сварки, приближают сопло к поверхности металла или используют защитные экраны.

Вылет электрода

Расстояние от точки токоподвода до горна сварочной проволоки. С увеличением вылета ухудшаются устойчивость горения дуги и формирование шва, интенсивнее разбрызгивается металл. Малый вылет затрудняет процесс сварки, вызывает подгорани газового сопла и токоподводяшего наконечника.

Выпуск электрода

Расстояние от сопла горелки до торца сварочной проволоки. С увеличением выпуска ухудшается газовая зашита зоны сварки. При малом выпуске усложняется техника сварки, особенно угловых и тавровых соединений.

Вылет и выпуск зависят от диаметра электродной проволоки:

Диаметр проволоки, мм

Вылет электрода, мм

Выпуск электрода, мм

Расход газа, л/мин

Оптимальная совокупность параметров режима делает процесс стабильным на трех стадиях:

1 - при зажигании дуги и установлении рабочего режима сварки;

2 - в широком диапазоне рабочих режимов;

3 - в период окончания сварки.

Процесс сварки считается стабильным, если электрические и тепловые характеристики его не изменяются во времени или изменяются по определенной программе. В связи с этим механизированную сварку в защитных газах ведут стационарной дугой, импульсно-дуговым способом, с синергетической системой управления.

Сварка стационарной дугой

Случайные колебания скорости подачи электродной проволоки и длины дуги могут нарушить стабильность процесса, привести к коротким замыканиям. обрыву дуги. Во избежание этого необходимо изменять скорость плавления электрода, т.е. соответствующим образом варьировать силу сварочного тока.

вольт-амперная характеристика дуги (ВАХ дуги) в защитных газах при плавящемся электроде имеет возрастающий характер.

В определенный момент стабильного процесса сварки скорость подачи электродной проволоки Vп1 равна скорости плавления Vпл1. При этом параметры по току и напряжению определялись рабочей точкой А1 с длиной дуги lд1. Допустим, что в связи со сбоями в механизме подачи проволоки скорость подачи уменьшилась. Тогда возникает относительная скорость плавления ΔVпл = Vпл1 - Vп2, которая приводит к перемещению рабочей точки в новое положение - А2. Оно характеризуется уменьшением сварочною тока (Δl), что приводит к уменьшению первоначальной скорости плавления. Процесс сварки вернулся в точку А1 с длиной дуги lд1. Этот процесс носит название -саморегулирование по длине дуги. Оно становится интенсивнее при более жесткой волыамперной характеристике источника питания.

При сварке от источника с жесткой характеристикой сварщик корректирует режим по току, регулируя скорость подачи проволоки. Однако при этом изменяются длина дуги и напряжение на ней. Для поддержания нужной длины дуги при настройке режима следует корректировать вольт-амперную характеристику ИП, переходя с одной (I) на другую (II).

Стабильность дуги, особенно в потолочном положении, а также размеры шва и его качество зависят от вида переноса электродного металла через дуговой промежуток. Таких видов переноса существует три.

1. Крупнокапельный перенос с короткими замыканиями дуги. Образуются капли размером в 1,5 раза превышающие диаметр электродной проволоки. Процесс сопровождается короткими замыканиями с естественным импульсно-дуговым процессом, обусловленным параметрами режима. Напряжение на дуге периодически снижается до 0 и в момент отрыва капли увеличивается до рабочего значения. Ток в момент короткого замыкания возрастает, что приводит к отрыву капли электродного металла.

Процесс протекает с разбрызгиванием металла, что ухудшает внешний вид сварного соединения, приводит к непроварам, чрезмерной выпуклости шва.

2. Среднекапельный перенос без коротких замыканий.

Дуга горит непрерывно, а электродный металл переносится через дугу каплями, диаметр которых близок к диаметру проволоки.

Сварка идет с периодическим изменением напряжения на дуге и сварочного тока.

Импульсно-дуговой процесс зависит от параметров режима сварки и также сопровождается разбрызгиванием, снижается качество шва.

3. Струйный перенос.

Дуга горит непрерывно, оплавленный конец электрода вытянут конусом, с которого в сварочную ванну стекают капли размером менее 2/3 диаметра электрода. Масса капли невелика, поэтому электродный металл легко переносится в ванну при сварке во всех пространственных положениях.

Разбрызгивание при струйном переносе незначительно. Производительность высока. Получить струйный перенос можно в аргоне. В углекислом газе такой перенос достигается при высокой плотности сварочного тока или при проволоках, активированных редкоземельными элементами

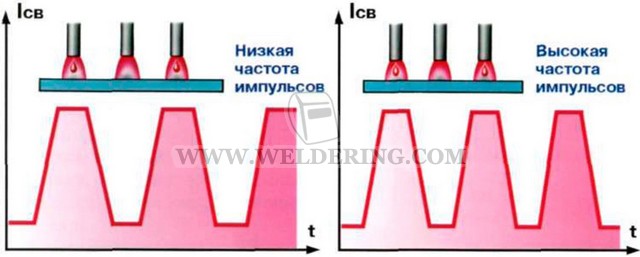

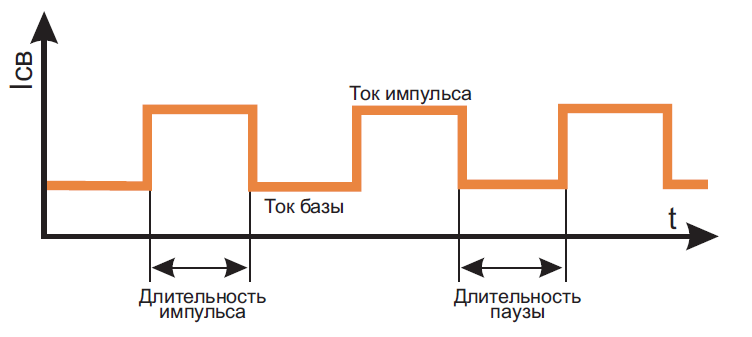

Управляемый перенос электродного металла с требуемыми размерами капель успешно достигается при импульсно-дуговом процессе, когда периодически измененяют напряжение на дуге и ток сварки.

Импульсно-дуговая сварка

Импульсно-дуговая (нестационарной дугой) сварка способом MIG/MAG возможна при низком сварочном токе во всех пространственных положениях шва при минимальном разбрызгивании и качественном формировании шва.

Существуют два основных вида переноса электродного металла:

- с непрерывным горением дуги - "длинной дугой";

- с короткими замыканиями дугового промежутка - "короткой дугой"

Особенность импульсно-дуговой сварки плавящимся электродом состоит в том, что процессом переноса электродного металла можно управлять. При сварке "длинной дугой" возможны две разновидности переноса:

- один импульс - одна капля;

- один импульс - несколько капель.

Перенос "короткой дугой" характерен для сварки в углекислом газе. Нестабильность и усиленное разбрызгивание электродного металла определяются свойствами источника питания и зависят от характера изменения мгновенной мощности как в период горения дуги, так и при коротком замыкании.

При импульсно-дуговой сварке способом MIG/MAG эффективно синергетическое управление процессом.

Синергетическое управление

Инверторные источники питания позволяют ускорить изменения параметров по току до 1000 А/мс. Высокое быстродействие источника способствует оптимальному выбору токов импульса и паузы, времени импульса и паузы, частоты импульса в зависимости от скорости подачи проволоки Это обеспечивает стабильный перенос капли электродного металла за один импульс.

В современных полуавтоматах внедрены микропроцессорные технологии управления импульсными процессами сварки в зависимости от марки стали, диаметра проволоки, вида защитного газа. Такие системы называются синергетическими.

Благодаря предварительному программированию импульсных режимов во время сварки регулируются только два параметра: сварочный ток и длина дуги. Синергетическое оборудование легко перестраивает режимы сварки в зависимости от марки свариваемой стали, диаметра электродной проволоки и вида защитною газа.

В синергетической системе оборудования фирмы "Кемппи" запрограммированы оптимальные параметры режима сварки для различных комбинаций материала: углеродистая сталь, нержавеющая сталь, алюминиевые сплавы; диаметров электродной проволоки сплошного сечения: 1,0; 1,2; 1,6 мм; времени заварки кратера.

Для каждого диаметра проволоки имеется широкий диапазон токовых значений режима, который позволяет сваривать материалы разной толщины и во всех пространственных положениях. Синергетические системы повышают производительность на 20% по сравнению с обычной сваркой MIG/MAG.

Сварка плавящимся электродом в среде защитного газа - инструкция

Процесс GMAW-сварки используется для сплавления металлических изделий электрической дугой, которая горит между обрабатываемым изделием и плавящейся, непрерывно подаваемой проволокой. Для защиты зоны сварки подается газ через сварочную горелку, как показано на рисунке ниже.

Кислород оказывает неблагоприятное влияние на сварочный шов (появление шлаковой прослойки, коррозии, снижается механическая прочность и т.д.). Именно для защиты сварочного соединения от влияния атмосферы используется защитный газ.

Защитный газ позволяет также:

- стабилизировать сварочную дугу;

- улучшить перенос сварочной капли;

- улучшить глубину провара шва;

- обеспечить зачистку сварочному соединению;

- повысить производительность сварочного цикла;

- снизить вероятность прожига металла.

Сварка плавящимся электродом в газовой защитной среде

В процессе сварки плавящейся присадочной проволокой формируется шов за счет проплавления электродной проволоки и основного металла. Поэтому размер и форма шва (не считая тип и сечение металла, метод и скорость сварки и т.д.) будут зависеть от переноса присадочной капли и характера расплавления сварочной ванны.

От переноса расплавленной капли зависит качество будущего сварочного соединения. Этим процессом можно управлять, применяя разные сварочные процессы и настройки аппарата.

Доступные режимы сварки

- струйный перенос металла;

- крупнокапельный перенос металла;

- циклическая сварка короткой дугой

- сварка оптимизированной короткой дугой;

- импульсный режим сварки;

- ротационный режим сварки – непрерывно вращающийся перенос капли.

Каждый из вышеописанных методов обладает своими преимуществами и недостатками, о которых мы подробнее поговорим ниже в этой статье.

Циклическая сварка короткой дугой

В режиме циклической сварки короткой дугой (короткими периодическими замыканиями) используется присадочный материал сечением от 0,5 до 1,6 мм, с рабочим током от 100 до 200 Ампер и напряжением от 15 до 22 Вольт.

Рисунок режима циклической сварки короткой дугой

На рисунке выше показан процесс сварки, когда в один из периодов коротких замыканий 8 и 9 расплавленный металл силой поверхностного натяжения стягивается в каплю на торце электрода. В результате создается правильная сфера и правильные условия для сплавления со сварочной ванной. При этом достигается максимальная величина напряжения и длина дуги.

Во время сварочного цикла скорость подачи присадочного материала постоянная, при этом есть изменения в плавлении проволоки в 3 и 4 периодах ниже скорости подач. В результате чего кончик электрода приближается с каплей к сварочному шву до короткого замыкания (период 4 – напряжение и длина дуги уменьшаются). При этом капля расплавленной проволоки переходит в сварочный кратер и процесс повторяется.

Короткое замыкание резко увеличивает ток сварки, в результате происходит разрыв перемычки жидкого металла между основным металлом и электродом (8 период). В этот момент капля отрывается и разрушается, происходит разбрызгивание металла. Высокий ток пытается перейти через узкую перемычку между ванной и каплей, приводя к выплеску металла.

- большая глубина проплавления

- более жидкая сварочная ванна

- гладкий сварной шов

- ровный валик сварного шва

- используется только при сварке открытых участков устойчивой дугой

- более выпуклый валик сварного шва

- усиленное брызгообразование

- температура дуги ниже

Циклическая сварка короткой дугой применяется для тонкостенных металлов, может использоваться для сварки полуавтоматом для любого пространственного положения.

Сварка оптимизированной короткой дугой

Данный режим сочетает сварку циклическую короткой дугой с высокой скоростью подачи присадочной проволоки. В результате достигается мощная короткая дуга (током до 300 Ампер и напряжением до 26 Вольт). Такой режим обеспечивает низкую степень окисления наплавляемого металла с минимальным тепловложением.

Крупнокапельный процесс сварки

Данный метод сварки характеризуется изменением величины сварочной дуги (от 22 до 28 Вольт) и сварочного тока от 200 до 290 Ампер. В результате меняется перенос присадочного металла и характер расплавления, происходит переход от сварки короткими замыканиями короткой дугой к сварке с редким коротким замыканием или без него. Нерегулярный перенос в ванну присадочного металла затрудняет сварку в потолочных положениях, ухудшается характеристика дуги, увеличивается разбрызгивание металла и угар.

Крупнокапельный перенос осуществляется при небольшой плотности тока, с крупной каплей больше самого электрода. Применение защитных газов позволяет исключить разбрызгивание металла, кроме углекислого газа. Конец присадочной проволоки расплавляется в среде углекислого газа энергией дуги, которая передается через расплавленную каплю. При этом увеличивается разбрызгивание металла, шов формируется волнистый и грубый, дуга неустойчива.

Чтобы снизить разбрызгивание, нужно держать кончик электрода ниже поверхности заготовки, ближе к сварочной ванне, в пределах плотности сварочной дуги. При этом достигается быстрый глубокий провар металла.

Режим импульсной сварки

Такой метод сварки характеризуется мгновенным изменением мощности сварочной дуги. Теплота, выделяемая дугой, недостаточная для расплавления присадочной проволоки с той скоростью, с которой она подается. В результате этого уменьшается длина дуги.

В период импульса тока осуществляется быстрое расплавление проволоки с формированием сварочной капли. Резкое увеличение электродинамической силы приводит к сужению шейки капли, сбрасывая ее в сварочную ванну в любых пространственных положениях.

В результате формируются качественные швы без разбрызгивания, с контролируемой дугой. При импульсном режиме сварки применяется одиночный импульс или группа импульсов, разными или одинаковыми параметрами. В первом случае первые или первый импульсы ускоряют расплавление проволоки, а сброс капли в сварочный шов обеспечивают последующие импульсы. При этом металл в шов переносится мелкими каплями без разбрызгивания. При импульсной сварке наблюдается электромеханическая вибрация, которая позволяет удалить газовые пузырьки из сварочного шва, обеспечивая ему высокую плотность.

Изменяя ток импульса и дуги, можно управлять размером и формой шва, скоростью расплавления проволоки и другими параметрами. Контролируемое тепловложение обеспечивает качественную сварку тонкостенных цветных и черных металлов. Импульсная сварка алюминия позволяет снизить пористость на поверхности металла за счет применением проволоки большего диаметра. Напряжение дуги в импульсном режиме от 28 до 35 Вольт, а пиковый ток может достигать 300-350 Ампер, гарантируя высокое кратковременное тепловложение в обрабатываемый металл.

Режим струйного переноса

Данный метод сварки характеризуется высокой плотностью постоянного тока (с импульсами или без импульсов) на обратной полярности в среде инертных газов с мелкокапельным переносом присадочного металла. При этом наблюдается непрерывный перенос струей присадочного металла в ванну с конца электрода. Стабильная ровная дуга с направленным потоком капель по оси от кончика электрода в сварочный шов. Гладкая поверхность шва, контролируемая глубина проплавления. Перенос сварочного металла изменяется с капельного на струйный при резком возрастании величины сварочного тока до «критических» величин для данного сечения электрода.

Ротационный перенос металла

Данный метод непрерывно вращающегося переноса сварочного металла формируется при создании длинного столба жидкости на кончике расплавляющегося электрода. В результате высоких токов 450-650 Ампер и напряжения 40-50 Вольт на дуге с большим вылетом электрода, создается высокая температура сварочной капли. В итоге электрод начинает плавиться без воздействия дуги. В этом случае расстояние до токоведущего мундштука всего 25-35 миллиметров. Продольное магнитное поле, конически расширяясь, начинает вращать столб жидкости вокруг своей оси. Сварочные капли начинают переходить по радиальному направлению в свариваемый металл, формируя широкое и плоское проплавление.

Читайте также: